این مقاله، به عنوان یک راهنمای جامع و تخصصی،مخاطبین حرفه ای صنعت ساخت و ساز، از مهندسین و پیمانکاران تا تولیدکنندگان بتن آماده، را مخاطب قرار داده و نه تنها به دوزبندی بهینه الیاف می پردازد،بلکه نقش حیاتی محصولات پوشش محافظتی بتن را در تضمین طول عمر سازه پس از اجرا برجسته می سازد.

دروازه ای به دنیای بتن با عملکرد بالا

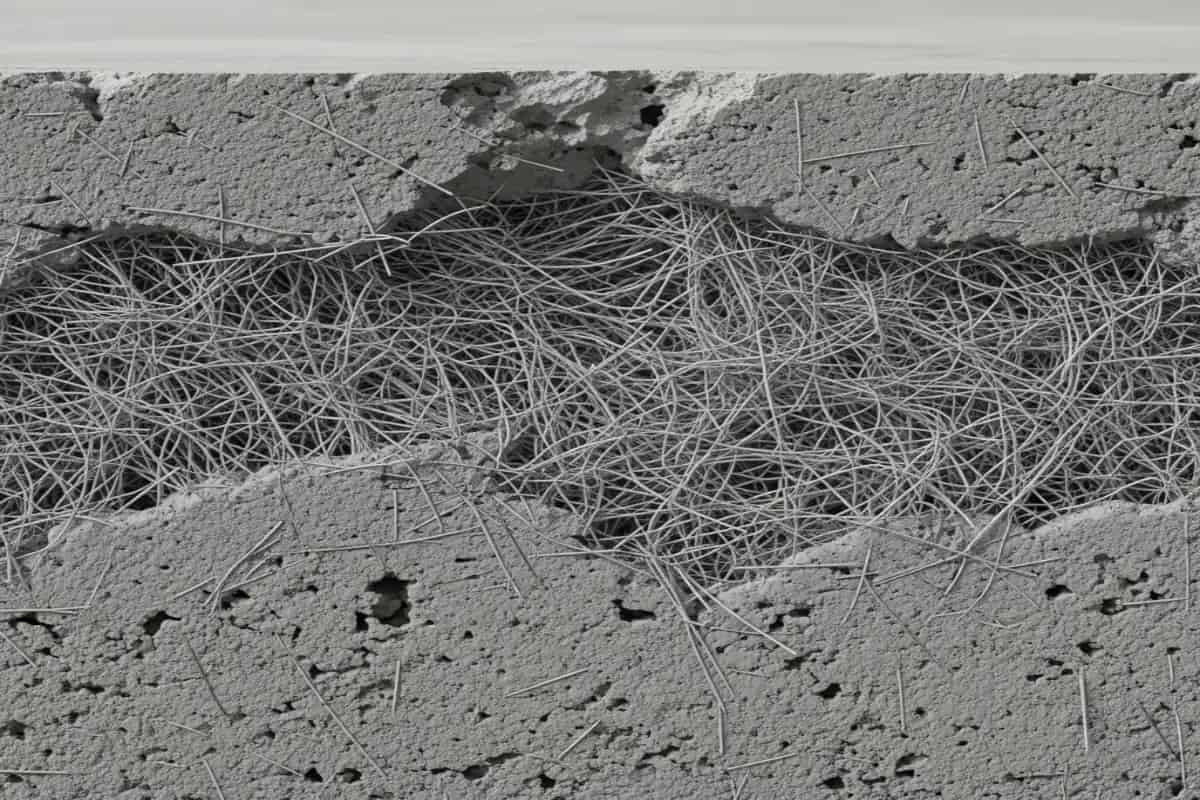

بتن الیافی به بتنی اطلاق می شود که حاوی مقادیر مشخصی از الیاف مجزا و غیرپیوسته است که به طور تصادفی و یکنواخت در ماتریس بتن توزیع شده اند. نقش اصلی الیاف، نه افزایش مقاومت فشاری (که بتن به طور طبیعی در آن قوی است)، بلکه بهبود عملکرد پس از ترک خوردگی (Post-cracking Behavior)، افزایش چقرمگی (Toughness)، و کنترل جمع شدگی پلاستیک و خشک شدن است.

عدم توجه به میزان استفاده از الیاف بتن یا انتخاب نادرست نوع الیاف، می تواند منجر به ایجاد بتنی شود که نه تنها پرهزینه تر است،بلکه اختلاط آن دشوار بوده و خواص مکانیکی مورد انتظار را تأمین نمی کند.

مروری کوتاه بر انواع الیاف و کارکرد آن ها

الیاف مورد استفاده در بتن الیافی بر اساس جنس،ابعاد و عملکرد مورد نظر طبقه بندی می شوند:

- الیاف فولادی (Steel Fibers):

- نقش اصلی: افزایش قابل توجه چقرمگی، مقاومت خمشی پس از ترک خوردگی، و تحمل بارهای دینامیکی و ضربه ای .

- کاربرد: کف های صنعتی با ترافیک سنگین، تونل ها، و سازه های ضد انفجار .

- الیاف پلیمری (Polymer Fibers):

- الیاف میکرو (Micro Synthetic Fibers): کنترل جمع شدگی پلاستیک و کاهش ترک های اولیه (معمولاً پلی پروپیلن).

- الیاف ماکرو (Macro Synthetic Fibers): جایگزینی برای الیاف فولادی در بسیاری از کاربردها؛ افزایش مقاومت خمشی و چقرمگی، و مقاومت بالا در برابر خوردگی.

- کاربرد: دال های بتنی،روسازی ها، شاتکریت،و سقف های عرشه فولادی.

- الیاف شیشه ای مقاوم به قلیا (Alkali-Resistant Glass Fibers - AR-Glass):

- نقش اصلی: عمدتاً در بتن های پنلی و کامپوزیت های سیمانی با کارایی بالا (GFRC) استفاده می شود و مقاومت بالایی در برابر تنش های کششی ایجاد می کند.

نقش پوشش های محافظتی در دوام بتن الیافی

هرچند بتن الیافی ذاتاً دوام بیشتری نسبت به بتن معمولی دارد (به دلیل کاهش نفوذپذیری از طریق کنترل ترک)،اما محیط های مهاجم (مانند صنایع شیمیایی،پارکینگ ها،یا مناطق با چرخه یخ زدگی و ذوب شدگی) نیازمند لایه ای دفاعی مضاعف هستند. در اینجاست که محصولات پوشش محافظتی بتن وارد عمل می شوند . این پوشش ها از سطح بتن در برابر سایش، نفوذ مواد شیمیایی، و حملات یون های کلرید محافظت کرده و عمر سازه را به میزان چشمگیری افزایش می دهند.

میزان استفاده از الیاف بتن: دوزبندی تخصصی برای عملکرد بهینه

تعیین میزان استفاده از الیاف بتن یکی از حیاتی ترین مراحل طراحی مخلوط است . این میزان نه تنها بر عملکرد مکانیکی بتن، بلکه مستقیماً بر کارایی (Workability) و هزینه پروژه تأثیر می گذارد . دوز الیاف معمولاً بر اساس درصد وزنی سیمان، درصد حجمی کل مخلوط، یا بر اساس کیلوگرم در متر مکعب بتن بیان می شود.

فاکتورهای تأثیرگذار بر دوز الیاف

انتخاب دوز مناسب یک تصمیم مهندسی است که باید بر اساس الزامات پروژه و نوع الیاف صورت گیرد:

- کاربری و نوع پروژه:

- کنترل جمع شدگی پلاستیک: دوزهای پایین الیاف میکرو (0.5 تا 1.0 کیلوگرم بر متر مکعب) کافی است.

- افزایش چقرمگی و مقاومت خمشی: دوزهای بالاتر الیاف ماکرو یا فولادی (بین 20 تا 100 کیلوگرم بر متر مکعب) مورد نیاز است .

- شاتکریت تونل ها: نیاز به دوزهای متوسط تا بالا برای جلوگیری از ریزش و بهبود مقاومت پس از ترک .

- مقاومت مورد نیاز پس از ترک خوردگی (Residual Strength):

- در استاند��ردهایی نظیر ASTM C1609، دوز الیاف باید بر اساس مقاومت خمشی مورد نیاز پس از ترک (مثلاً L/500 یا L/150) تعیین شود . هرچه این مقاومت بیشتر باشد، میزان استفاده از الیاف بتن نیز باید افزایش یابد.

- نوع الیاف و ابعاد هندسی:

- الیاف کوتاه تر و ضخامت کمتر معمولاً نیاز به دوز وزنی کمتری دارند،اما الیاف با نسبت ظاهری (Aspect Ratio) بالا (طول به قطر) برای بهبود چقرمگی مؤثرتر هستند، هرچند ممکن است کارایی مخلوط را کاهش دهند .

- اقتصاد پروژه:

- همواره باید تعادلی بین خواص مکانیکی مطلوب و هزینه الیاف ایجاد کرد. اغلب، بهینه سازی دوز الیاف می تواند نیاز به میلگردهای حرارتی و انقباضی را کاهش دهد، در نتیجه هزینه های کلی پروژه مدیریت می شود.

محدوده وزنی معمول برای انواع الیاف

در جدول زیر، محدوده های میزان استفاده از الیاف بتن برای کاربردهای رایج ارائه شده است . لازم به ذکر است که مقادیر دقیق باید توسط آزمایشگاه تأیید شوند:

| نوع الیاف |

کاربری رایج |

محدوده وزنی (کیلوگرم بر متر مکعب) |

درصد حجمی تقریبی |

| الیاف پلیمری میکرو |

کنترل ترک پلاستیک |

0.6 تا 1.5 |

0.05% تا 0.1% |

| الیاف پلیمری ماکرو |

دال های روی زمین،روسازی |

3 تا 9 |

0.3% تا 1.0% |

| الیاف فولادی کم دوز |

دال های انقباضی، سقف ها |

15 تا 25 |

0.2% تا 0.3% |

| الیاف فولادی پردوز |

کف های صنعتی سنگین،شاتکریت |

30 تا 100 |

0.4% تا 1.3% |

افزایش دوز الیاف بیش از حد مجاز، نه تنها خواص مکانیکی را بهبود نمی بخشد، بلکه می تواند منجر به کاهش شدید کارایی (اسلامپ)، افزایش نیاز به آب، و پدیده گلوله شدگی (Balling) شود که توزیع یکنواخت الیاف را مختل می کند. بنابراین، مهندسی دوز در بتن الیافی یک فرآیند حساس است.

تأثیر الیاف بر خواص بتن: فراتر از مقاومت فشاری

افزودن الیاف بتن به صورت مهندسی شده، خواص بتن را به نحوی تغییر می دهد که بتن الیافی را به ماده ای کاملاً متفاوت از بتن معمولی تبدیل می کند .

مقاومت کششی و خمشی (چقرمگی)

مهم ترین مزیت الیاف، بهبود چقرمگی بتن است. در بتن معمولی، پس از آغاز ترک، شکست ناگهانی رخ می دهد. الیاف به عنوان پل های اتصال (Bridging Mechanism) در عرض ترک ها عمل می کنند و اجازه می دهند بتن پس از ترک خوردن همچنان بار را تحمل کند. این ویژگی که به آن مقاومت پسماند یا پایداری پس از ترک (Residual Strength) می گویند،در طراحی سازه های مقاوم در برابر زلزله یا بارهای ضربه ای حیاتی است. افزایش میزان استفاده از الیاف بتن به طور مستقیم،مقاومت پسماند را بهبود می بخشد.

کاهش ترک خوردگی و جمع شدگی

الیاف پلیمری میکرو، با دوز پایین،در مراحل اولیه عمر بتن (قبل از سخت شدن کامل) که بتن مستعد جمع شدگی پلاستیک است، بسیار مؤثر هستند . آن ها تنش های ناشی از تبخیر سریع آب را جذب کرده و به طور چشمگیری عرض و تعداد ترک های سطحی را کاهش می دهند . این کنترل ترک، علاوه بر بهبود ظاهر بتن، به دوام بلندمدت نیز کمک می کند؛ زیرا مسیرهای نفوذ آب و عوامل مهاجم به داخل بتن مسدود می شود .

بهبود رفتار دینامیکی و مقاومتی در شرایط بارگذاری خاص

بتن الیافی در شرایط بارگذاری دینامیکی (مانند ضربه و خستگی) عملکرد بهتری نسبت به بتن معمولی دارد. الیاف انرژی ضربه را جذب کرده و مانع از گسترش سریع ترک می شوند. این ویژگی در دال های فرودگاه ها، روسازی ها و سازه های دفاعی اهمیت ویژه ای دارد.

نحوه افزودن الیاف به بتن: تضمین اختلاط یکنواخت

حتی اگر میزان استفاده از الیاف بتن به صورت تئوری صحیح انتخاب شده باشد، توزیع نامناسب و گلوله شدگی در میکسر می تواند تمام مزایای مورد انتظار را از بین ببرد. فرآیند افزودن الیاف باید با دقت و طبق یک برنامه زمانی مشخص صورت گیرد.

مرحله اختلاط در تولید بتن آماده

افزودن الیاف در کارخانه تولید بتن آماده (Batching Plant) روش بهینه است. مراحل توصیه شده عبارتند از:

- افزودن مصالح درشت و شن: ابتدا بخشی از آب و مصالح درشت وارد میکسر می شود .

- افزودن الیاف: الیاف (به ویژه الیاف ماکرو و فولادی) باید به آرامی و در طول یک دوره زمانی مشخص (نه یکباره) به مخلوط در حال چرخش افزوده شوند . افزودن همزمان با سنگدانه ها به تفکیک الیاف و جلوگیری از گلوله شدن آن ها کمک می کند.

- افزودن سیمان و آب باقیمانده: پس از اطمینان از توزیع اولیه الیاف، سیمان،آب باقیمانده و مواد افزودنی شیمیایی (مانند فوق روان کننده ها) اضافه می شوند.

- زمان اختلاط کافی: پس از افزودن تمام اجزا،میکسر باید حداقل 5 تا 7 دقیقه با سرعت بالا بچرخد تا از توزیع کامل و یکنواخت الیاف در سرتاسر ماتریس بتن اطمینان حاصل شود .

نکات ایمنی و جلوگیری از گلوله شدن الیاف

پدیده گلوله شدگی (Balling) زمانی رخ می دهد که الیاف به دلیل اصطکاک بالا،رطوبت کم، یا افزودن سریع، به صورت توده های درهم تنیده درآمده و کارایی بتن را به شدت کاهش می دهند . برای جلوگیری از این مشکل:

- استفاده از فوق روان کننده ها: برای حفظ کارایی و امکان حرکت الیاف در ماتریس بتن، استفاده از مواد کاهنده آب (Water Reducers) ضروری است .

- افزودن تدریجی: به ویژه برای الیاف فولادی که دوز بالاتری دارند،افزودن در طول زمان طولانی تر از طریق نوار نقاله یا دستگاه توزیع کننده مکانیکی توصیه می شود .

- افزایش محتوای آب و ملات: در صورت لزوم، کمی افزایش در نسبت ماسه به شن و یا استفاده از پوزولان ها می تواند به روان تر شدن مخلوط و توزیع بهتر الیاف کمک کند.

محصولات پوشش محافظتی بتن در بتن الیافی: تکمیل کننده دوام

استفاده بهینه از الیاف بتن، ساختار داخلی بتن را قوی و مقاوم در برابر ترک می سازد؛ اما سطح بتن همچنان در معرض عوامل مخرب خارجی است. ترکیب دو فناوری بتن الیافی و محصولات پوشش محافظتی بتن، تضمین کننده حداکثر عمر مفید و کاهش هزینه های نگهداری است.

چرا بتن الیافی نیز به پوشش محافظتی نیاز دارد؟

- مقاومت در برابر سایش: در کف های صنعتی،ترافیک بالا می تواند باعث فرسایش سطح بتن شود . پوشش های اپوکسی یا پلی یورتان مقاومت سایشی فوق العاده ای ایجاد می کنند.

- حفاظت شیمیایی: در کارخانجات تولید مواد غذایی،دارویی یا پتروشیمی،سطح بتن در معرض مواد شیمیایی خورنده است. الیاف توان مقابله با خوردگی شیمیایی سطح را ندارند و این وظیفه بر عهده پوشش های تخصصی است .

- جلوگیری از نفوذ کلرید: در پارکینگ ها و عرشه های پل ها، یون های کلرید از طریق سطح به داخل بتن نفوذ کرده و باعث خوردگی میلگردها می شوند. پوشش های محافظتی، یک سد نفوذناپذیر در برابر این یون ها ایجاد می کنند.

توصیه می شود پس از اجرای بتن الیافی، و در مرحله عمل آوری، با توجه به کاربری، از سیلرها (برای کاهش جذب آب) یا پوشش های رزینی (مانند اپوکسی و پلی یورتان) برای افزایش دوام سطح استفاده شود.

کاربردهای نوین و اقتصادی بتن الیافی

امروزه، آگاهی از میزان استفاده از الیاف بتن و مزایای آن باعث شده است تا کاربردهای این فناوری از پروژه های خاص به جریان اصلی ساخت و ساز سرازیر شود.

1. کف های صنعتی و پارکینگ ها

این کاربرد رایج ترین حوزه برای بتن الیافی است . استفاده از الیاف فولادی یا ماکرو سینتتیک (به ویژه در دوز 30 تا 60 کیلوگرم بر متر مکعب) امکان حذف یا کاهش چشمگیر آرماتورهای حرارتی و انقباضی را فراهم می کند. این امر سرعت اجرا را افزایش داده و عمر دال را در برابر بارهای نقطه ای و ترافیک سنگین بالا می برد. در این کاربرد، استفاده از محصولات پوشش محافظتی بتن (مانند هاردنرها و اپوکسی ها) برای مقاومت در برابر سایش حیاتی است .

2. پروژه های زیرساختی و پل ها

در عرشه های پل ها و قطعات پیش ساخته زیرساختی که در معرض خستگی و عوامل جوی قرار دارند،بتن الیافی مقاومت بالایی در برابر خستگی و ترک های ناشی از تنش حرارتی نشان می دهد. الیاف پلیمری ماکرو، به دلیل عدم خوردگی،در محیط های دارای کلرید برای این منظور ایده آل هستند.

3. سقف تیرچه بلوک و بتن های دال

در ساخت قطعات پیش ساخته و تیرچه ها، استفاده از دوز مناسب الیاف می تواند نیاز به مش های فولادی را کاهش داده و مقاومت در برابر حمل و نقل و ترک های حرارتی را افزایش دهد. الیاف بتن در این موارد به کاهش وزن و بهبود سرعت ساخت نیز کمک می کنند.

مزایا و توصیه های اجرایی: چک لیست عملی

استفاده هوشمندانه از فناوری بتن الیافی نیازمند یک رویکرد سیستماتیک است.

افزایش دوام و کاهش هزینه های تعمیر و نگهداری

بهبود چقرمگی و کنترل ترک توسط الیاف،عمر سرویس دهی سازه را به طور قابل توجهی افزایش می دهد. کاهش ترک های سطحی به معنی کاهش نفوذ آب و در نتیجه کاهش خوردگی میلگردهای اصلی است . این امر باعث می شود هزینه های تعمیر و نگهداری در طول عمر سازه به شدت کاهش یابد و توجیه اقتصادی قوی برای استفاده از میزان استفاده از الیاف بتن با دوز مناسب ایجاد شود.

استفاده همزمان از الیاف و پوشش محافظتی

به مهندسین توصیه می شود که بتن الیافی را به عنوان یک سیستم دو مرحله ای ببینند:

- مرحله داخلی: استفاده از الیاف بتن با دوز دقیق برای کنترل ترک های داخلی و افزایش چقرمگی ماتریس.

- مرحله خارجی: استفاده از محصولات پوشش محافظتی بتن برای ایجاد یک سطح مقاوم در برابر سایش،نفوذ شیمیایی و عوامل جوی.

چک لیست عملی قبل از اجرای بتن الیافی

| اقدام |

هدف |

ملاحظات کلیدی |

| تعیین دقیق دوز الیاف |

تطابق با الزامات سازه ای (مقاومت پسماند) |

آیا دوز انتخابی با مشخصات استاندارد (مانند ACI 544) تطابق دارد؟ |

| بررسی کارایی مخلوط |

جلوگیری از گلوله شدگی و حفظ قابلیت پمپاژ |

استفاده از اسلامپ و فوق روان کننده های مناسب برای دوز بالای الیاف . |

| کنترل فرآیند اختلاط |

توزیع یکنواخت الیاف در تمام بچ ها |

نظارت بر زمان و روش افزودن الیاف در میکسر. |

| طراحی عمل آوری مناسب |

اطمینان از کسب مقاومت نهایی و حداقل ترک خوردگی |

استفاده از مواد عمل آوری مایع یا نگهداری رطوبت کافی. |

| برنامه ریزی برای پوشش سطح |

افزایش دوام سطحی (به ویژه در کف های صنعتی) |

انتخاب نوع محصولات پوشش محافظتی بتن قبل از اجرا. |

نتیجه گیری

بتن الیافی یک پیشرفت مهندسی حیاتی است که می تواند دوام،عملکرد و طول عمر سازه های بتنی را به طور ریشه ای بهبود بخشد. با این حال، موفقیت در این فناوری به طور مستقیم وابسته به دقت در تعیین میزان استفاده از الیاف بتن است. دوزبندی صحیح،نه تنها خواص مکانیکی مورد نظر (مانند چقرمگی و مقاومت خمشی) را تأمین می کند،بلکه از مشکلات اجرایی نظیر گلوله شدگی جلوگیری کرده و توجیه اقتصادی پروژه را تضمین می نماید.