ضرورت انجام آزمایش ها

بتن، برخلاف سایر مصالح ساختمانی که معمولاً به صورت آماده در دسترس است، بایستی قبل از استفاده ساخته شود. بنابراین مصالح تشکیل دهنده ی بتن باید قبل از ساخت به میزان لازم آماده شده و پس از حصول اطمینان از کیفیت مطلوب آنها با هم مخلوط گردند. جهت کسب اطمینان از کیفیت مطلوب مصالح، انجام آزمایش ضروری است. ضمناً لازم است قبل از شروع عملیات اجرایی، فرمول ترکیب بتن به طور دقیق در آزمایشگاه تعیین و نمونه ی آن ساخته شود، سپس در هنگام بتن ریزی نیز از طریق نمونه گیری و آزمایش نمونه ها، اطمینان لازم از کیفیت بتن مورد نظر حاصل شود. تداوم نمونه گیری و آزمایش های تست بتن در طول عملیات اجرایی لازم است. باتوجه به نکات اشاره شده، آزمایش های بتن و کنترل مواد تشکیل دهنده ی آن از اقدامات اساسی در ساخت و کاربرد فرآورده های بتنی به شمار می آید.

برای آنکه بتوان آزمایش ها را در شرایط مشخص و طبق روش های واحدی انجام داد و قاعده ای برای کنترل کیفیت و تفسیر نتایج حاصله در دسترس باشد، کشورهای مختلف استانداردهای خاصی را تدوین نموده اند که از آن جمل می توان به استانداردهای ASTM (آمریکا)، BS (انگلستان)، DIN (آلمان) و ISIRI (موسسه ی استاندارد و تحقیقات صنعتی ایران) اشاره نمود.

1- تعیین نرمی سیمان

به دلیل اینکه در هنگام مصرف سیمان، هیدراتاسیون از سطح ذرات سیمان آغاز می گردد، لذا مساحت کل سطح سیمان معرف میزان ماده ی در دسترس برای هیدراتاسیون می باشد و به همین دلیل تعیین نرمی سیمان اهمیت می یابد.

طبق تعریف نرمی یا سطح مخصوص برابر است از: سطح ذرات موجود در واحد جرم سیمان، و برحسب M2/kg و یا cm2/gr بیان می شود. سطح مخصوص یا نرمی سیمان با اندازه ی ذرات سیمان نسبت معکوس دارد. سطح مخصوص انواع سیمانها حدوداً بین 250 و m2/kg350 قرار دارد.

برای اندازه گیری نرمی سیمان، روش های مختلفی وجود دارد. یکی از این روش ها که در استاندارد نیز بر روی آن تاکید شده است، استفاده از دستگاه نفوذ پذیری هوای بلین (Blaine) است. اساس کار این دستگاه بر مبنای عبور مقدار معینی هوا از سطح پرداخت شده ی سیمان، که میزان تخلخل معینی دارد، استوار است.

تعداد و اندازه ی سوراخ ها در یک سطح پرداخت شده تابعی از اندازه ی ذرات و شدت عبور جریان هوا از آن سطح می باشد. دستگاه بلین اساساً شامل یک وسیله برای مکش مقدار معینی هوا از میان یک بستر آماده شده از سیمان که تخلخل آن معین می باشد، است. تعداد و اندازه روزنه ها در یک بستر آماده با تخلخل معین، تابعی از اندازه ذرات و تعیین نرخ جریان هوا از میان بستر است.

2- تعیین زمان گیرش سیمان

کلمه گیرش، برای سفت شدن خمیر سیمان به کار برده می شود، یعنی تغییر وضعیت از حالت مایع به جامد. گیرش به علت هیدراسیون و با افزایش دمای خمیر سیمان اتفاق می افتد. گیرش اولیه مربوط به افزایش سریع دما و گیرش نهایی مربوط به دمای نهایی است. مدت زمان گیرش سیمان با افزایش درجه حرارت، کاهش می یابد ولی آزمایش نشان داده است که در دمای حدود 30 درجه سانتی گراد اثر معکوس را می توان مشاهده نمود. در درجات حرارت پایین، گیرش سیمان کند می شود. زمان باز کردن قالب ها در سازه های بتنی، با زمان گیرش بتن، ارتباط مستقیم دارد. برای اندازه گیری زمان گیرش سیمان از دستگاه ویکات استفاده می شود.

- گیرش کاذب: این نوع گیرش عبارتست از کم شدن حالت خمیری مخلوط در مدت زمان کوتاهی پس از اختلاط که این فرآیند تولید حرارت نمی کند و با تراکم مجدد برطرف خواهد شد.

- گیرش اولیه: گیرش اولیه هنگامی رخ خوهد داد که نفوذ سوزن ویکات در خمیری با غلظت نرمال، در مدت 30 ثانیه پس از رها شدن، برابر با 25 میلیمتر یا کمتر باشد. در طول گیرش اولیه، حرارت آزاد می شود و این گیرش با ویبره ی مجدد از بین نخواهد رفت.

- گیرش ثانویه یا نهایی: گیرش ثانویه هنگامی رخ خواهد داد که سوزن ویکات به وضوح در داخل خمیر فرو نرود. بر طبق استاندارد ASTM، گیرش اولیه نباید کمتر از 45 دقیقه و گیرش ثانویه نباید بیش از375 دقیقه باشد. برای تعیین زمان های گیرش اولیه و ثانویه و سلامت لازم است از خمیر سیمان با روانی متعارف استفاده شود. بنابراین ضرورت دارد که برای هر سیمان معین میزان آب خمیر، که روانی متعارف را بدست می دهد مشخص گردد. نسبت این آب به سیمان را که به صورت درصد بیان م�� شود، غلظت نرمال می نامند . غلظت نرمال هنگامی نرمال خواهد بود که میزان نفوذ سوزن ویکات در داخل خمیر در مدت 30 ثانیه و در شرایط استاندارد برابر با 1 ± 10 میلیمتر باشد.

3- تعیین جرم حجمی سیمان

جرم حجمی (چگالی) سیمان یکی از خواص سیمان است که در محاسبات طرح اختلاط و اندازه گیری نرمی سیمان مورد استفاده قرار می گیرد.

سیمان بطور کلی دارای سه نوع جرم حجمی به شرح زیر است:

- جرم حجمی آزاد: که عبارتست از جرم حجمی سیمان به صورت آزاد و بدون تراکم

- جرم حجمی متراکم: که عبارتست از جرم حجمی سیمان به صورت متراکم. این نوع جرم حجمی در انبار کردن سیمان کاربرد دارد.

- جرم حجمی مطلق: عبارتست از بیشترین جرم حجمی سیمان، که به عنوان جرم واحد حجم ذرات جامد سیمان تعریف می شود.

جرم حجمی سیمان پرتلند عموماً در حدود gr/cm3 15/3 می باشد. سیمان های پرتلند پوزولانی و سیمان های روباره آهن گدازی ممکن است دارای جرم حجمی در حدود gr/cm3 9/2 باشند. جرم حجمی سیمان نشان دهنده ی کیفیت سیمان نیست، اما می تواند به عنوان معیاری از سیمان مصرفی در کارهای عمرانی مورد استفاده قرار گیرد. از آنجا که اندازه گیری حجم اجسامی به شکل پودر، به سادگی ممکن نیست، برای اندازه گیری حجم سیمان در هنگام اندازه گیری جرم حجمی مطلق آن، از وسیله ای به نام بالن لوشاتلیه استفاده می شود. جرم سیمان نیز با ترازو تعیین می گردد.

4- تعیین مقاومت فشاری سیمان

آزمایش مقاومت فشاری ملات سیمان متداول ترین روشی است که برای اندازه گیری مقاومت سیمان به کار می رود، زیرا عملکرد فشاری بتن بیش از عملکرد کششی آن مد نظر است. در آزمایش مقاومت فشاری ملات نسبت سنگدانه ها به سیمان برابر 75/2 و نسبت آب به سیمان ثابت و برابر با 485/0 می باشد. در ضمن، ماسه ی مورد استفاده در ساخت ملات مربوطه، ماسه ی استانداردی است که به ماسه ی اوتاوا معروف است. در این روش نمونه های 51 میلیمتری از ملات ساخته شده و تا زمان آزمایش در محلول آهک اشباع در حرارت 22 درجه سانتیگراد نگهداری می شوند. علت اینکه مقاومت فشاری سیمان در استانداردها غالباً در ملات ماسه سیمان، و نه در بتن، مورد بررسی قرار می گیرد آن است که برای سنگدانه های درشت، تهیه ی استانداردی که در همه جا مورد مصرف قرار گیرد، تقریباً مشکل و حتی غیر ممکن است.

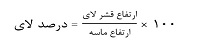

1- تعیین ارزش ماسه ای: این آزمایش برای تعیین مقدار لای در ماسه ی طبیعی به کار می رود و به راحتی در کارگاه قابل انجام است. روش آزمایش بدین ترتیب است که محلولی از نمک طبیعی و آب به غلظت 1% تهیه می کنند. سپس حدود CC50 از آن را در یک استوانه ی مدرج CC250 می ریزند و به آرامی ماسه ی مورد نظر را به محلول اضافه می کنند تا وقتی که سطح ماسه ی درون استوانه به CC100 برسد. با افزایش محلول، حجم را تا CC150 افزایش می دهند، سپس استوانه ی مدرج را به شدت تکان می دهند و آن را بدون حرکت در محلی قرار می دهند و پس از 3 ساعت ارتفاع قشر لای را در بخش فوقانی ماسه اندازه می گیرند. درصد لای موجود در ماسه و ارزش ماسه ای از روابط زیر بدست می آید:

درصد لای – 100 = ارزش ماسه ای

طبق آیین نامه ی بتن ایران، ارزش ماسه ای باید حداقل 75 باشد. برای کارهای با حساسیت بیشتر به مقادیر ارزش ماسه ای بالاتری نیاز هست و ممکن است نیاز به آزمایش های دقیق تری نیز باشد.

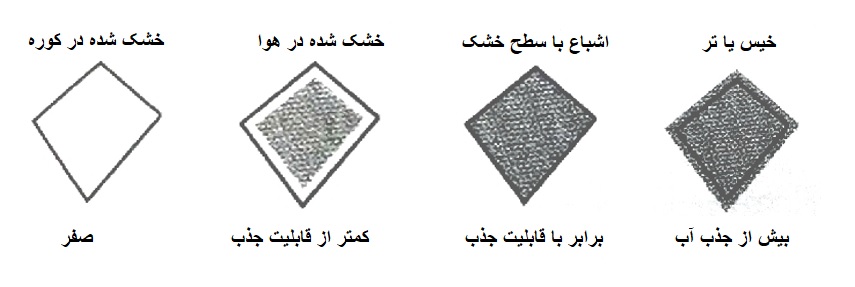

2- تعیین جذب آب سنگدانه ها: سنگدانه ها دارای منافذی هستند. این منافذ می توانند با آب پر شوند و لذا از بتن آب می گیرند. به علت اینکه میزان آب بتن (یا در واقع نسبت آب به سیمان) بر روی خواص بتن تاثیر مستقیم دارد، تعیین میزان جذب آب سنگدانه از اهمیت فراوانی برخوردار است. همان طور که در فصل قبل گفته شد، سنگدانه ها از نظر جذب آب به چهار حالت زیر تقسیم می شوند:

شرایط رطوبتی سنگدانه ها به صورت زیر مشخص می گردد:

- حالت خشک شده در کوره (Oven – dried): در این حالت هیچ آبی در داخل سنگ دانه باقی نمی ماند و به طور کامل آب جذب می کند.

- حالت خشک شده در هوا (Air-dried): روی سطح خارجی سنگدانه ها اثری از رطوبت وجود ندارد، اما دارای مقداری رطوبت داخلی است و مقداری آب جذب می کند.

- حالت اشباع با سطح خشک (Saturated – Suface dry): در این حالت مقدار رطوبت سنگدانه به حدی است که نه آبی را به بتن انتقال داده و نه آبی را از بتن جذب می کند. سطح سنگدانه خشک است.

- خیس یا تر (اشباع با سطح مرطوب) (Saturated): در این حالت علاوه بر اینکه تمام منافذ پر از آب است روی سطح سنگدانه هم آب وجود دارد.

شکل 3/ وضعیت رطوبتی سنگدانه ها

به طور معمول فرض می شود که هنگام گیرش بتن، سنگدانه های آن در حالت اشباع با سطح خشک (SSD) می باشند. در صورتی که سنگدانه ها در حالتی غیر از (SSD) باشند، برای رسیدن به این حالت یا از بتن آب گرفته یا به آن آب می دهند.

جذب آب سنگدانه ها برای رسیدن به حالت (SSD)، عبارتست از نسبت آب لازم برای رسیدن سنگدانه ها به حالت (SSD)، به جرم سنگدانه ها در حالت خشک. این کمیت به صورت درصد بیان می شود. معمولاً جذب آب ماسه، به علت بالاتر بودن سطح مخصوصش، از جذب آب شن جنس آن بیشتر است.

برای اندازه گیری میزان جذب آب شن، آن را 24 ساعت در آب به حد اشباع می رسانند و سپس با حوله یا پارچه ی جاذب آب آنقدر خشک می نمایند تا سطح آن درخشان شود. تفاضل وزن سنگدانه در این حالت و حالت خشک شده در کوره، تقسیم بر وزن سنگدانه ی خشک شده در کوره، میزان جذب آب سنگدانه خواهد بود.

3- دانه بندی مصالح سنگی: یکی از روش های طبقه بندی سنگ دانه ها، برمبنای توزیع ذرات آنهاست که دانه بندی نامیده می شود. برای این امر، از الک هایی با اندازه های مشخص استفاده می کنند که به الک های استاندارد موسومند. الک ها برحسب اندازه ی چشمه ها (برحسب اینچ) برای الک های بزرگتر و تعداد چشمه ها در هر اینچ طول برای الک های کوچکتر از یک چهارم اینچ مشخص می نمایند. به عنوان مثال الک 3 اینچ دارای چشمه هایی به ابعاد 75 × 75 میلیمتر است و الک نمره 100 دارای 100 × 100 سوراخ در هر اینچ مربع است.

جدول (1)

| درشت دانه | ریزدانه |

|---|

| نام الک | اندازه سوراخ | نام الک | اندازه سوراخ |

| 3 اینچ | 75 میلیمتر | نمره 4 | 75/4 میلیمتر |

| 5/2 اینچ | 63 میلیمتر | نمره 8 | 36/2 میلیمتر |

| 2 اینچ | 50 میلیمتر | نمره 16 | 18/1 میلیمتر |

| 5/1 اینچ | 5/37میلیمتر | نمره 30 | 600 میلیمتر |

| 1 اینچ | 25 میلیمتر | نمره 50 | 300 میلیمتر |

| 19 میلیمتر | نمره 100 | 150 میلیمتر |

| 5/12 میلیمتر | نمره 200 | 75 میلیمتر |

| 5/9 میلیمتر | | |

در آزمایش دانه بندی، مصالح خشک شده با لرزاندن از الک های مختلف (به ترتیب از بالا به پایین) عبور داده می شود و اندازه ی دانه های مانده روی هر الک و مقدار آن تعیین می گردد. اندازه دانه های روی هر الک از اندازه ی خود الک بزرگتر ولی از اندازه ی الک بالای آن کوچکتر است.

4- تعیین مقاومت سایشی مصالح درشت دانه: مقاومت بتن سایشی از جمله مشخصاتی است که در مواردی از قبیل سازه های هیدرولیکی، روسازی ها و پیاده روهای بتنی از اهمیت فراوانی برخوردار است. یکی از این عوامل موثر در این ویژگی بتن، مقاومت سایش سنگدانه های درشت است. مقاومت سایشی سنگدانه ها با استفاده از دستگاه لوس آنجلس سنجیده می شود.

این ماشین از یک استوانه توخالی که هر دو سر آن مسدود می باشد تشکیل شده است قطر داخلی استوانه 12/71 سانتیمتر می باشد. استوانه از دو طرف متصل به محوری است که بداخل استوانه نفوذ نکرده است و استوانه می تواند پس از سوار شدن روی پایه ها بطور کاملاً افقی حول این محور دوران کند. برای ریختن مواد بداخل استوانه از دریچه ای که بوسیله پیچ و مهره به بدنه متصل شده استفاده می گردد.

هنگامی که استوانه می چرخد، یک پره ی آن نمونه و گلوله را با خود به بالا می برد و از آنجا آنها را به طرف مقابل استوانه می ریزد و بدین ترتیب و در اثر وارد آمدن ضربه، سنگدانه ها دچار لهیدگی می شوند. درصد مصالح از دست رفته بیانگر میزان سایش سنگدانه ها است.

بار سایش از گوی های فولادی بقطر تقریبی 6/14 الی 7/4 سانتی متر و وزن بین 390 الی 445 گرم تشکیل شده است. بار سایش دانه بندی نمونه مورد آزمایش باید بصورت زیر باشد:

جدول (2)

| دانه بندی نمونه | تعداد گوی ها | وزن بارسایش برحسب گرم |

| A | 12 | 25 ± 5000 |

| B | 11 | 25 ± 4584 |

| C | 8 | 20 ± 3330 |

| D | 6 | 15 ± 2500 |

| E | 12 | 25 ± 5000 |

| F | 12 | 25 ± 5000 |

| G | 12 | 25 ± 5000 |

نمونه مورد آزمایش را که از دانه های شسته و تمیز تشکیل شده است باید در کوره ای با حرارت 105 تا 110 درجه سانتیگراد حرارت داد و تقریباً تا وزن ثابت خشک کرد و پس از دانه بندی با یکی از انواع دانه بندی جدول شماره (3) مطابقت داد. دانه های نمونه مورد آزمایش باید نماینده موادی باشد که در کار مصرف می شود.

جدول (3) دانه بندی نمونه مورد آزمون

| اندازه الکها با چشمه مربع | دانه بندی نمونه مورد آزمون و وزن آن برحسب گرم |

|---|

| الکی که دانه ها از آن رد می شود | الکی که دانه ها روی آن می ماند | A | B | C | D | E | F | G |

| 76 میلیمتر | 63 میلیمتر | ــ | ــ | ــ | ــ | 2500 | ــ | ــ |

| 63 میلیمتر | 50 میلیمتر | ــ | ــ | ــ | ــ | 2500 | ــ | ــ |

| 50 میلیمتر | 38 میلیمتر | ــ | ــ | ــ | ــ | 5000 | 5000 | ــ |

| 38 میلیمتر | 25 میلیمتر | 1250 | ــ | ــ | ــ | ــ | 5000 | 5000 |

| 25 میلیمتر | 20 میلیمتر | 1250 | ــ | ــ | ــ | ــ | ــ | 5000 |

| 20 میلیمتر | 5/12 میلیمتر | 1250 | 2500 | ــ | ــ | ــ | ــ | ــ |

| 5/12 میلیمتر | 5/9 میلیمتر | 1250 | 2500 | ــ | ــ | ــ | ــ | ــ |

| 5/6 میلیمتر | 3/6 میلیمتر | ــ | ــ | 2500 | ــ | ــ | ــ | ــ |

| 3/6 میلیمتر | 75/4 میلیمتر | ــ | ــ | 2500 | ــ | ــ | ــ | ــ |

| 75/4 میلیمتر | 38/2 میلیمتر | ــ | ــ | ــ | 5000 | ــ | ــ | ــ |

مهمترین آزمایش های بتن تازه

1- تعیین وزن مخصوص بتن تازه

برای تعیین وزن مخصوص بتن تازه در کارگاه و آزمایشگاه از این آزمایش استفاده می شود. در این روش بتن تازه در یک قالب آب بندی شده با حجم معین از یک جنس سخت، ریخته و متراکم شده، سپس توزین می شود.

2- تعیین مقدار حباب هوا (اندازه گیری حجمی)

در این آزمایش مقدار هوای موجود در بتن تازه که حاوی هر نوع سنگدانه، اعم از متراکم، اسفنجی و یا سبک باشد، تعیین می شود. در این آزمایش ابتدا با استفاده از کمچه و ماله، ظرف استوانه ای را با بتن تازه مخلوط شده در سه لایه هم عمیق پر می کنند. هر لایه را 25 بار میله زده و پس از آن به کناره ظرف استوانه ای بتن 10 الی 15 بار ضربه وارد نمایید. پس از ریختن لایه سوم، باید سطح روئی بتن بوسیله میله کاملاً صاف و یکنواخت شود تا با لبه ظرف استوانه ای هم سطح گردد و سپس لبه ظرف تمیز شود.

قسمت فوقانی دستگاه را روی ظرف استوانه ای در مکان خود متصل نموده و قیف را در داخل آن قرار داده و آنقدر آب به آن اضافه می کنند تا در گلوئی قسمت فوقانی آب مشاهده گردد. سپس قیف را بیرون آورده و با استفاده از سرنگ لاستیکی سطح آب را دقیقاً روی علامت صفر میزان نمایید. سپس درپوش پیچی را در محل خود قرار داده و آنرا محکم نمایید. دستگاه را وارونه نموده و آنقدر آنرا تکان می دهند تا بتن کاملاً از کف ظرف استوانه ای جدا شود و سپس گلوئی را به سمت بالا گرفته و دستگاه را بصورت مایل بلند نموده و آنرا تکان داده و میغلتانند تا کلیه هوای محبوس شده در بتن، خارج گردد. دستگاه را به حالت اولیه خود برگردانده و کمی آنرا حرکت می دهند و سپس آنرا مدتی بدون حرکت گذارده تا آنکه کلیه هوا به قسمت فوقانی آن برود. این عملیات باید آنقدر تکرار شود تا اینکه کاهش در تراز آب مشاهده نشود. زمانی که کلیه هوا از بتن خارج گردیده و به بالای دستگاه صعود نمود، درپوش پیچی گلوئی را باز نموده و هر بار با اضافه کردن یک پیمانه اندازه گیری با استفاده از سرنگ به آن الک به اندازه کافی اضافه نموده تا کف های ایجاد شده در سطح آن ناپدید گردند. ارتفاع آب را مستقیماً در گلوئی دستگاه با دقت 1/0 درصد بخوانید.

3- کارایی بتن (اسلامپ)

کارایی، و یا به تعبیر ساده تر روانی بتن عبارت از میزان سهولت شکل دادن یا جریان یافتن بتن است. کارایی بتن تازه به عوامل مختلفی از جمله میزان آب، نوع سنگدانه ها و دانه بندی آنها، نسبت مقدار سنگدانه به سیمان، وجود افزودنی ها و ریزی سیمان بستگی دارد. این آزمون در مورد بتن هایی که خاصیت خمیری و چسبندگی نداشته باشند و نیز در مواردی که مصالح سنگی درشت تر از 5 سانتیمتر بمقدار قابل ملاحظه ای بکار رفته باشد نباید مورد استفاده قرار گیرد. این آزمون برای دامنه ای از درجه روانی بتن تازه، کاربرد دارد که اسلامپ آنها بین 10 تا 210 میلیمتر باشد. این آزمون برای بتن های تازه ای که بزرگترین اندازه سنگدانه آنها بزرگتر از 40 میلیمتر باشد، مناسب نیست.

قالب از یک مخروط ناقص که قطر قاعده زیرین آن 3/20 سانتیمتر و قطر قاعده بالایی آن 2/10 سانتیمتر و ارتفاع آن 5/30 سانتیمتر است ساخته می شود.

برای انجام آزمایش به صورت زیر عمل می شود. قالب را مرطوب کرده و آنرا روی سطح صاف و مرطوب و غیرقابل نفوذی قرار می دهند. آزمون کننده باید هنگام پر کردن قالب روی دو پاشنه بایستند و قالب را محکم نگهدارد و سپس از نمونه بتن، بلافاصله در سه مرحله حجم قالب را پر کند (در هر مرحله تقریباً یک سوم حجم پر شود).

یادآوری: تا ارتفاع 5/6 سانتیمتری قالب تقریباً یک سوم حجم و تا ارتفاع 15 سانتی متری قالب تقریباً دو سوم حجم قالب می باشد.

هر لایه بتن باید با 25 ضربه در قالب کوبیده شود و ضربات بطور یکنواخت روی تمام سطح هر لایه فرود آبد، در مورد لایه اولی باید امتداد میله را کمی متمایل گرفت و نیمی از ضربات را به کنار لایه فرود آورد و سپس بتدریج میله را راست تر کرد و ضربات بعدی را بطور مارپیچ به سمت وسط لایه نزدیک کرد بطوریکه در وسط ضربات عمود وارد شود لایه اولی باید چنان کوبیده شود که میله تا انتهای ضخامت آن برسد و لایه دوم و سوم نیز باید چنان کوبیده شوند که اثر کوبیدن هر لایه به لایه زیر آن برسد. قبل از کوبیدن لایه بالایی، بتن باید آنقدر زیاد باشد که سطح آن برقاعده جسته و بلندتر از سطح قاعده قالب باشد بطوری که پس از کوبیدن شدن لایه همسطح قالب گردد و اگر پس از کوبیدن سطح بتن پایین تر از سطح قاعده بالایی باشد برای آزمون های بعدی باید بتن بیشتری برداشته شود. پس از اتمام کوبیدن میله را باید بصورت غلتک روی سطح لایه گردانید تا بتن اضافی برداشته شود. سپس بلافاصله باید قالب را با دقت بطور قائم بلند کرد و از بتن جدا ساخت.

عمل بلند کردن قالب باید تقریباً در پنج ثانیه و با یک حرکت مداوم رو به بالا بدون آنکه هیچگونه حرکت جانبی یا دورانی به بتن منتقل شود انجام گیرد. تمام عمل از آغاز پرکردن تا برداشتن قالب باید بدون وقفه در مدت 5/1 دقیقه انجام شود. هرگاه قسمتی از بتن جدا شود باید از این نمونه چشم پوشی کرد. هرگاه در دو نمونه متوالی ترک یا بریدگی پیدا شود نشانه این است که بتن فاقد چسبندگی و حالت خمیری لازم برای آزمون می باشد.

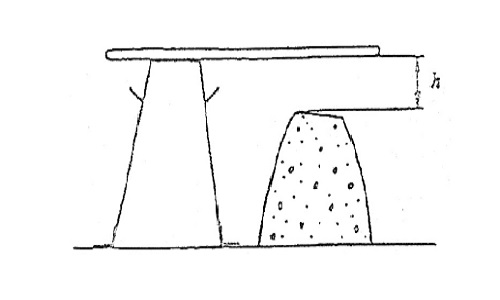

پس از برداشتن قالب ارتفاع نمونه را تا تقریب 5 میلیمتر اندازه گرفته و از ارتفاع قالب (30 سانتیمتر) کسر کنید. عدد حاصل از کاهش، روانی بتن را نشان می دهد.

شکل 7/ اندازه گیری اسلامپ

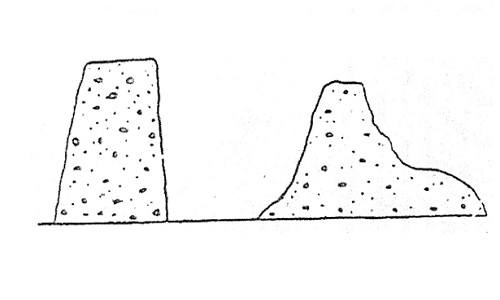

آزمون در صورتی صحیح می باشد که اسلامپ یا افت، واقعی باشد. در اسلامپ واقعی، بتن بعد از خروج از قالب به شکل دست نخورده و متقارن باشد، همانند آنچه که در شکل زیر نشان داده شده است. اگر اسلامپ بتنی بعد از خروج از قالب، به شکل برشی باشد، باید از همان نمونه تکرار شود. اگر آزمون دوم نیز به همان صورت باشد، آزمون غیر معتبر و بتن فاقد حالت خمیری و چسبندگی لازم برای آزمون اسلامپ بتن می باشد که در این صورت می توان طرح اختلاط را اصلاح نمود.

شکل 8/ حالت های نمونه پس از برداشتن قالب

مهم ترین آزمایش های بتن سخت شده

1- تعیین مقاومت فشاری

آزمایش مقاومت فشاری در روش ASTM روی نمونه های استوانه ای 300 × 150 میلیمتر و در روش BS روی نمونه های مکعبی 150 و یا 200 میلیمتری انجام می شود. به منظور جلوگیری از چسبندگی بتن به جداره قالب، باید یک لایه نازک روغن معدنی به جدارهای داخلی قالب مالیده شود. سپس بتن در چند لایه داخل قالب ریخته شود. تراکم بتن های با اسلامپ بالا در سه لایه و با زدن 25 ضربه به هر لایه توسط یک میله گرد به قطر 16 میلیمتر انجام می شود. تراکم بتن های با اسلامپ پایین در دو لایه و با ویبره های داخلی و خارجی انجام می شود. در آزمایشگاه به منظور جلوگیری از کاهش رطوبت نمونه های قالب گیری شده، آنها را به مدتی بیش از 20 ساعت و کمتر از 48 ساعت در دمای 7/1 ± 23 درجه سانتیگراد نگهداری می کنند. سپس نمونه های از قالب باز شده را تا زمان رسیدن به زمان آزمایش، در رطوبت کامل نگهداری می کنند. با نگهداری نمونه در شرایط استاندارد مقاومت های بالایی نتیجه می شود.

مقاومت فشاری استوانه طبق دستورالعمل ASTM C39-83b تحت سرعت بارگذاری ثابتی در محدوده 15/0 تا 34/0 مگاپاسکال در ثانیه برای دستگاه های آزمایش هیدرولیکی و یا با سرعت تغییر شکل3/1 میلیمتر در دقیقه، برای دستگاه های مکانیکی، تعیین می شود. با تقسیم ماکزیمم نیروی ثبت شده برسطح مقطع نمونه، مقاومت فشاری به دست می آید.

بعد از پرداخت کردن سطح بالای نمونه توسط ماله، اگر در نظر است نمونه پس از 7 روز یا بیشتر شکسته شود، باید در دمای 5 ± 20 درجه سانتیگراد نگهداری شود، و اگر زمان انجام آزمایش مقاومت فشاری بتن کمتر از 7 روز باشد نمونه باید در دمای 2 ± 20 درجه سانتیگراد نگهداری شود. ترجیح داده می شود رطوبت نسبی کمتر از

90 درصد نباشد، اما نگهداری نمونه زیر پوشش های مرطوب نیز مجاز شمرده شده است.

نمونه های مکعبی بعد از 24 ساعت از قالب بیرون آورده می شوند.

معمولترین سن زمان انجام آزمایش 28 روزه می باشد اما ممکن است آزمایش های دیگری در سنین 3 و 7 روزه و در موارد کمتری در سنین 1، 2 و 14 روز و همچنین 13 و 26 هفته و یک سال انجام شود. توصیه می شود که نمونه طوری زیر دستگاه آزمایشگاه قرار گیرد که جهت بار عمود برجهت بتن ریزی نمونه در قالب، اعمال شود.

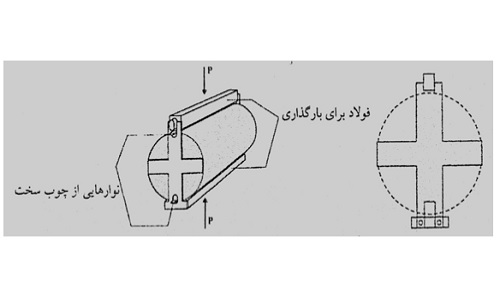

2- تعیین مقاومت کششی دو نیم نمودن آزمونه های استوانه ای

برای تعیین مقاومت کششی بتن به روش دو نیم نمودن آزمونه های استوانه ای قالبگیری شده یا مغزه گیری شده می توان از این روش استفاده نمود. در این روش آزمون، با اعمال نیروی فشاری قطری روی آزمونه استوانه ای بتن که بصورت افقی بین دو صفحه دستگاه آزمایش قرار گرفته، مقاومت کششی به روش دو نیم نمودن تعیین می گردد.

از این آزمون برای ارزیابی مقاومت برشی بتن در قطعات بتنی دانه سبک نیز استفاده می شود. اگر قطر یا بزرگترین بعد سطح تکیه گاهی رکاب بالایی یا پایینی کمتر از طول استوانه مورد آزمون باشد، لازم است صفحات یا تکیه گاه های مکمل از جنس فولاد مورد استفاده قرار گیرند. سطح این صفحات یا تکیه گاه ها در امتداد هر یک از خطوط تماس باید دارای صافی 25/0 ± میلیمتر باشد. عرض آنها باید حداقل

51 میلیمتر بوده و ضخامت آنها از فاصله بین لبه ی رکاب های تکیه گاهی مستطیلی یا کروی یا انتهای استوانه کمتر نباشد. تکیه گاه ها یا صفحات باید به گونه ای مورد استفاده قرار گیرند که بار در تمام طول آزمونه اعمال گردد.

آزمونه های عمل آمده در روطبت باید فاصله زمانی انتقال از محیط عمل آوری تا انجام آزمون توسط یک کرباس یا گونی خیس، مرطوب نگهداشته و در اسرع وقت در شرایط مرطوب آزمون شوند.

برای ارزیابی بتن های سبک که آزمونه های 28 روزه آنها مورد آزمون قرار می گیرند ابتدا باید آزمونه ها 7 روز در محیط مرطوب عمل آورده شوند و سپس به مدت 21 روز در دمای 1 ± 21 درجه سلسیوس و رطوبت نسبی 5 ± 21 درصد عمل آورده شوند.

روش آزمون

نشانه گذاری: با استفاده از یک وسیله مناسب در انتهای آزمونه خطوط قطری رسم نمایید طوری که خطوط در صفحه ای که از محور آزمونه عبور می کند قرار بگیرد.

اندازه گیری ها: قطر آزمونه را با دقت 25/0 میلیمتر از طریق محاسبه میانگین سه قطر که در نزدیکی دو انتها و وسط آزمونه در امتداد دو قطر نشانه گذاری شده اندازه گیری شده اند، تعیین نمایید.

با دو بار اندازه گیری و با دقت 25/0 میلیمتر طول آزمونه در صفحه قطرهای نشانه گذاری شده در دو انتها و تعیین میانگین از آنها، طول آزمونه را محاسبه نمایید.

شکل 11/ جزئیات یک نگهدارنده مناسب

قرار دادن آزمونه ها باتوجه به خطوط قطری نشانه گذاری شده

مرکز یکی از نوارهای چوبی چند لایه را بر مرکز رکاب پایین منطبق نمایید، آزمونه را روی نوار چوبی چند لایه طوری قرار دهید که خطوط قطری در انتهای آزمونه در امتداد عمود بر محور نوار چوبی و در وسط نوار چوبی باشند. وسط نوار چوبی دوم را نیز باتوجه به خطوط قطری دو انتهای آزمونه روی آن قرار دهید، همچنین شرایط زیر باید رعایت گردد:

باید اطمینان حاصل شود صفحه ای که توسط خطوط قطری انتهای آزمونه تشکیل می شود از محور مرکزی صفحه تکیه گاهی فوقانی عبور می کند. وقتی که از صفحه یا میله تکیه گاهی استفاده می شود وسط آن صفحه و وسط آزمونه باید مستقیماً زیر امتداد اعمال بار رکاب تکیه گاهی کروی قرار گیرند.

قرار دادن آزمونه ها با استفاده از گیره نگهدارنده

مطابق شکل (11) با استفاده از گیره نگهدارنده نوارهای تکیه گاهی، آزمونه و میله تکیه گاهی را طوری در جای خودشان قرار دهید که میله تکیه گاهی و محور آزمونه مستقیماً زیر امتداد اعمال بار رکاب تکیه گاهی کروی قرار بگیرند.

سرعت بارگذاری

بار بطور مداوم، یکنواخت و بدون تغییرات ناگهانی با سرعت ثابتی در حدود 700 تا 1400 کیلو پاسکال بردقیقه تا هنگام گسیختگی آزمونه، اعمال می شود. بیشترین بار اعمال شده در زمان گسیختگی که توسط دستگاه آزمایش نشان داده می شود را ثبت نموده و به نوع گسیختگی و ظاهر بتن نیز توجه شود.

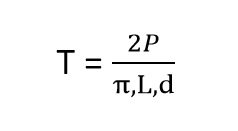

یادآوری: رابطه بین تنش کششی دو نیم شدن و بار اعمال شده در زیر نشان داده شده است، برای استوانه های 300 × 150 میلیمتر و حدود سرعت اعمال تنش کششی دو نیم شدن با اعمال بار در حدود 50 تا 100 کیلو نیوتن در دقیقه مطابقت می نماید.

محاسبات

مقاومت کششی دو نیم شدن آزمونه به صورت زیر محاسبه می شود:

که در آن:

T= مقاومت کششی دو نیم شدن، کیلو پاسکال (کیلوگرم بر سانتی متر مربع)

P= حداکثر بار اعمال شده، کیلو نیوتن (کیلوگرم)

L= طول آزمونه، سانتی متر

d= قطر آزمونه، سانتی متر

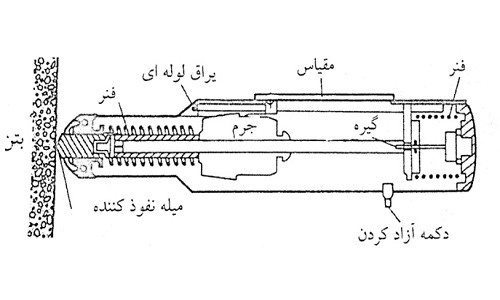

3- چکش اشمیت

این آزمایش به نام چکش بازتاب، چکش ضربه ای، یا آزمایش سنجش سختی نیز شناخته می شود و یک روش غیر مخرب برای ارزیابی بتن می باشد. آزمایش براساس این اصل استوار است که بازتاب یک جرم ارتجاعیف به سختی سطحی که جرم به آن برخورد می کند وابسته است. همان طور که در شکل نشان داده شده مشخص است، در چکش اشمیت یک جرم متصل شده به فنر وجود دارد که با کشیدن فنر تا نقطه ای مشخص، مقدار انرژی ثابتی به آن داده می شود. این کار با فشار دادن چکش اشمیت به سطح صاف بتن انجام می شود.

بعد از آزاد شدن فنر، جرم مربوطه تحت اثر بازتاب میله چکش (که هنوز در تماس با سطح بتن است) قرار می گیرد. مسافتی که توسط جرم طی شده، برحسب درصدی از انبساط اولیه ی فنر بیان می شود و عدد بازتاب نام دارد. این مقدار توسط یک نشانه که در طول یک مقیاس مدرج حرکت می کند، نشان داده

می شود. این آزمایش نسبت به وجود سنگ دانه ها و حباب ها در مقابل میله ی چکش، حساس می باشد، به گونه ای که لازم است 10 تا 12 قرائت در ناحیه ی مورد آزمایش انجام شود.

همیشه باید میله ی چکش عمود بر سطح بتن باشد، اما وضعیت چکش نسبت به قائم، به دلیل تاثیر ثقل در حرکت جرم، عدد بازتاب را تحت تاثیر قرار می دهد. بنابراین برای یک بتن مشخص، عدد بازتاب یک کف کوچکتر از عدد بازتاب یک سقف است. در حالی که سطوح قائم و مایل به نتایج متوسط منتهی می شود.

شکل 12/ چکش اشمیت

هیچ رابطه مشخصی بین سختی و مقاومت بتن های مختلف وجود ندارد، اما برای یک بتن مشخص، می توان رابطه ای تجربی را تعیین نمود. این رابطه به عواملی مانند درجه ی اشباع و کربناتاسیون که خصوصیات سطح بتن را تحت تاثیر قرار می دهند وابسته است. در نتیجه آزمایش چکش اشمیت به عنوان معیاری از یکنواختی و مرغوبیت نسبی بتن در یک سازه و یا در تولید تعدادی قطعه ی بتنی پیش ساخته مفید است.