طرح اختلاط بتن چیست؟

طرح اختلاط عبارتست از تعیین اقتصادی ترین و عملی ترین ترکیب از مصالح در دسترس برای تولید بتنی که در حالت تازه دارای کارایی و چسبندگی قابل قبول و در حالت سخت شده دارای مقاومت و دوام کافی و مناسب باشد. برای اقتصادی بودن تولید بتن، نسبت های اختلاط باید به گونه ای تعیین شوند تا بدون کاهش کیفیت بتن، مقدار سیمان مصرفی، که گرانترین عنصر تشکیل دهنده ی بتن است به حداقل برسد.

بررسی تعیین نسبت های اختلاط بتن

ویژگی های فیزیکی و مکانیکی بتن و پایایی آن تابع ویژگی های مواد تشکیل دهنده بتن و نسبت های اختلاط آنها است. نکته مهم در طرح مخلوط بتن، به حداقل رساندن فضای خالی بین سنگدانه ها و کاهش مقدار سیمان لازم برای پر کردن این فضاها می باشد. برای تعیین نسبت های اختلاط بتن می توان از روش های گوناگونی استفاده نمود که روش وزنی و روش حجم مطلق از جمله آنهاست. بهتر است برای دقت بیشتر از روش حجم مطلق استفاده شود.

.jpg) تعیین نسبت های طرح اختلاط بتن

تعیین نسبت های طرح اختلاط بتن

عوامل مقاومت فشاری بتن و موثر بر طرح مخلوط

عواملی که بر مقاومت فشاری بتن تاثیر گذارند عبارتند از:

- طبیعت مصالح سنگی (شکل، تخلخل، بافت سطحی)

- دانه بندی مصالح سنگی (انداز و توزیع سنگدانه ها)

- نوع سیمان (در بخش مربوط به سیمان مطالب کاملی ارائه شده است.)

- نسبت آب به سیمان (در بخش مربوط به سیمان مطالب کاملی ارائه شده است.) نسبت آب به سیمان باید آنقدر کم باشد تا مقاومت فشاری متوسط مورد نظر در آزمایشگاه حاصل شود و ضوابط مربوط به حداقل مقاومت فشاری بتن در کارگاه حین ساخت حاصل گردد.

- نحوه ساخت و تراکم بتن

- شرایط نگهداری و عمل آوری بتن

- سن بتن

در حین اجرای بتن ممکن است تغییرات ناخواسته ای در مشخصات مصالح مصرفی به وجود آید. به عنوان مثال کیفیت سیمان تحویلی ممکن است قدری تغییر کند یا دانه بندی و شکل دانه های سنگی تغییر یابد. همچنین با توجه به نوع سیستم پیمانه کردن و طرز عملکرد ماشین های پیمانه گر، به طور ناخواسته تغییراتی در نسبت مصالح نیز به وجود می آید. لذا مجموع تغییرات ذکر شده باعث می شود که نتایج آزمایش های مقاومت بر روی نمونه گیری های حین اجرا، در پاره ای از موارد تفاوت های قابل ملاحظه ای با یکدیگر داشته باشند. از آنجا که همواره این احتمال وجود دارد که نتایج تعدادی از آزمایش ها کمتر از مقاومت مورد نظر طراح سازه باشد، لازم است مخلوط بتن به گونه ای طرح شود که مقاومت متوسط آن بزرگتر از مقاومت مورد نظر طراح باشد. اگر مقاومت مورد نظر طراح سازه را «مقاومت مشخصه» نامگذاری کنیم و با fc نشان دهیم و fm نیز مقاومت متوسط حاصله از مخلوط بتن که مبنای طرح اختلاط قرار می گیرد، باشد، اختلاف آنها، یعنی fm - fc ، حاشیه مقاومت نامیده می شود و با f' نشان داده می شود.

محاسبه مقدار حاشیه مقاومت بتن

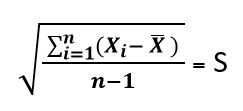

= S

= S

- = S حاشیه مقاومت

- = Xi نتایج آزمون های مقاومت

- = متوسط نتایج آزمایش های مقاومت n نمونه متوالی

- = n تعداد نمونه های متوالی

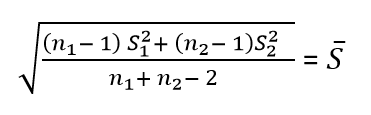

محاسبه حاشیه مقاومت برای تعیین مقاومت فشاری متوسط لازم و ضروری است. در صورت وجود دو گروه نتیجه از آزمایش های متوالی مقاومت با مجموع حدا��ل ۳۰ آزمایش، می توان مقاومت مشخصه را از رابطه زیر بدست آورد:

- = S حاشیه مقاومت متوسط

- = S2S1 مقاومت مشخصه محاسبه شده برای گروه های اول و دوم

- = n2n1 تعداد نمونه برداری متوالی در گروه های اول و دوم

بنابراین طرح اختلاط بتن همواره براساس مقاومت فشاری متوسط (fm) انجام می گیرد و از رابطه زیر بدست می آید:

S 645/1 + fc = fm

- = fm مقاومت فشاری متوسط بتن

- = fc مقاومت فشاری مشخصه آن

- S = حاشیه مقاومت کل تولید بتن

کارایی و سهولت در ریختن و قابلیت تراکم و پرداخت بتن

کارایی به سهولت در ریختن، قابلیت تراکم و پرداخت بتن اطلاق می شود. مقدار کارایی لازم به دو عامل مهم بستگی دارد:

- ابعاد مقطع عضو و فاصله ی آرماتورهای

- روش متراکم کردن بتن

واضح است که وقتی مقطع، باریک و پیچیده باشد و یا دارای گوشه های متعدد و نقاط با دسترسی مشکل باشد، لازم است که بتن کارایی بالایی داشته باشد، به گونه ای که با وسایل مورد نظر به طور کامل متراکم گردد. همچنین هنگامی که مقاطع فولادی یا آرماتورهای با فاصله کم، بتن ریزی و تراکم را با مشکل مواجه می کنند، بتن باید کارایی بالایی داشته باشد. بنابراین برای بتن ریزی های مختلف، اسلامپ های متفاوتی مورد نیاز است. معمولا میزان اسلامپ لازم، در مشخصات بتن ذکر شده است. زمانی که اسلامپ بتن مشخص نشده باشد، یک مقدار تقریبی مناسب می تواند از جداول (۱) و (۲) انتخاب شود.

جدول (۱) درجه ی کارایی و اسلامپ برای بتن های با حداکثر قطر سنگدانه ی ۱۹ تا ۳۸ میلیمتر

| درجه ی گارایی | اسلامپ (میلیمتر) | استفاده در بتن های مختلف |

| خیلی پایین | 25 – 0 | برای راه هایی که با ماشین های قوی متراکم می شوند. در مخلوط های با کارایی بالای این حد، بتن در شرایط خاصی می تواند با ماشین های دستی متراکم و لرزانده شود. |

| پایین | 50 – 25 | برای راه هایی که با وسایل دستی متراکم می شوند. در محدوده ی بالای کارایی این گروه می توان دانه های گرد یا نامنظم را بکار برد. برای پی های با بتن انبوه بدون لرزه و برای مقاطع با فولاد کم که لرزانده می شوند. |

| متوسط | 100 – 50 | در حد پایین کارایی این گروه برای دال های تخت با تراکم دستی با استفاده از سنگ شکسته. همچنین برای بتن مسلح معمولی با تراکم دستی و برای مقاطع با فولاد زیاد که لرزانده می شوند. |

| بالا | 175 – 100 | برای قطعات با انبوه زیاد آرماتور. معمولاً برای لرزانده مناسب نیست. |

جدول (۲) اسلامپ های توصیه شده برای انواع مختلف اعضای ساختمانی

| عضو ساختمانی | محدوده اسلامپ* |

| میلیمتر |

| دیوارها و پی های بتن مسلح | 80-20 |

| پی ها، بندها و دیوارهای غیر مسلح | 80-20 |

| تیرهای بتن مسلح | 100-20 |

| ستون های ساختمانی | 100-20 |

| روسازی ها و دال ها | 100-20 |

| بتن حجیم | 80-20 |

در حالت تراکم با دست می توان محدوده ی بالای اسلامپ را 20 میلیمتر افزایش داد.

پایایی (دوام)

اعضای بتنی پایا طوری طراحی و ساخته می شوند که می توانند اقلام مدفون را در برابر خطر خوردگی حفظ کنند، و نیز در شرایط اقلیمی بهره برداری در عمر مفید پیش بینی شده، به نحوی رضایت بخش عمل نمایند.

برای رسیدن به اهداف یاد شده باید تمامی عوامل موثر بر طرح و اجرا را مورد توجه قرار داد. در این رابطه شکل سازه ای و پوشش روی فولاد باید در مرحله طراحی، با در نظر داشتن شرایط اقلیمی، مورد توجه قرار گیرد. در صورتی که سازه مورد نظر تحت تاثیر عوامل خورنده مشخص واقع شوند، باید نوع سیمان نیز در مرحله طراحی تعیین شوند.

نفوذ ناپذیری در برابر آب، اکسیژن دی اکسید کربن و سایر مواد مضر از مشخصه های اصلی موثر بر پایایی بتن است. نفوذپذیری بتن تحت تاثیر مواد تشکیل دهنده و روش های ساخت آن قرار می گیرد. می توان از طریق مصرف مقدار مناسب سیمان، نسبت آب به سیمان کافی و در عین حال کم، تراکم و عمل آوری مناسب، نفوذپذیری بتن را کاهش داد.

عوامل کاهنده پایایی

1. یخبندان های متناوب

در طرح و ساخت بتنی که تحت تاثیر همزمان رطوبت و یخبندان های پی در پی واقع می شود باید نکات زیر را رعایت نمود:

- طراحی مناسب سازه با توجه به هدف کاهش رویاروئی با رطوبت

- نسبت آب به سیمان کم

- ایجاد حباب هوا در بتن

- انتخاب مصالح مناسب، عمل آوری صحیح و رعایت دقیق نکات اجرایی با توجه به شرایط محیطی

2. رویارویی با عوامل شیمیایی خورنده

در صورت وجود عوامل مزاحم شیمیایی، مقاطع نازک یا مقاطعی که تنها از یک سمت تحت تاثیر فشار آب ساکن هستند و همچنین قطعات مستغرق در آب و یا گوشه و لبه های اعضای بتنی، بیشتر در معرض تهاجم قرار می گیرند.

عمر سازه را می توان از طریق افزایش پوشش بتنی روی فولاد، پخ دار کردن گوشه ها و نیز با بهره گیری از پوشش با اندود هایی که باعث کاهش نفوذ آب، دی اکسید کربن با مواد شیمیایی خورنده می شوند، افزایش داد. ایجاد حباب هوا در بتن می تواند با حفظ کارایی موجب کاهش نسبت آب به سیمان و نفوذپذیری بتن شود و پایایی بتن در برابر عوامل شیمیایی خورنده را بهبود بخشد.

برای مقابله با آثار زیان بار ناشی از حمله سولفات ها، می توان بخشی از سیمان مصرفی را با مواد پوزولانی مناسب جایگزین نمود. بتن هایی با نسبت آب به سیمان کم، که به نحو مطلوب متراکم شده اند، در برابر حمله اسیدهای ضعیف مقاوم می باشند.

3. سایش و فرسایش

با رعایت نکات زیر می توان پایایی بتن را در برابر سایش و فرسایش بهبود بخشید:

- انتخاب مقاومت فشاری مناسب برای بتن

- مقاومت فشاری انتخاب شده برای بتن باید با نوع بهره برداری و عمر سازه بتنی متناسب باشد

- ساختن بتن با حداقل فضای خالی متناسب و سازگار با شرایط رویارویی

- استفاده از کف های دو لایه

- بهره گیری از سنگدانه های ویژه

- پرداخت سطح

بهتر است هرگونه شمشه کشی، ماله کشی و بطور کلی پرداخت سطح تا زمانی که آب سطحی تبخیر یا جمع آوری گردد، به تعویق افتد. برای شرایط متعارف حدود ۱ ساعت مناسب است.

عمل آوری باید بلافاصله پس از پرداخت سطح بتن آغاز شود و حداقل ۷ روز برای سیمان نوع ۲ ادامه یابد. بهتر است عمل آوری بتن از طریق آبفشانی، یا استفاده از چتائی خیس و یا پوشینه های مراقبت نخی انجام گردد، تا بتن بطور دارم مرطوب بماند.

4. خوردگی آرماتور

برای جلوگیری از خوردگی آرماتورهای و سایر اقلام مدفون در بتن باید نکات زیر رعایت شود:

- ساخت بتن با نفوذ پذیری کم

- پوشش بتنی مناسب روی فولاد

- زهکشی

- محدود کردن مقدار کلریدها در مواد تشکیل دهنده بتن

- توجه به اقلامی که از بتن بیرون زده اند

- استفاده از سیستم های محافظ

در جدول (۳) الزامات آیین نامه ای بتن ایران را در خصوص حداکثر نسبت آب به سیمان و حداقل مقاومت مشخصه برای شرایط محیطی ویژه بیان می کند.

جدول (۳) الزامات مربوط به شرایط محیطی ویژه| شرایط محیطی | حداکثر نسبت آب به سیمان | حداقل مقاومت مشخصه

(مگا پاسکل) |

بتن آب بند:

الف: در معرض آب شیرین

ب: در معرض آب شور یا آب دریا |

5/0

45/0 | 25 |

| بتن در معرض یخ زدن و آب شدن در شرایط مرطوب، تر و خشک شدن مکرر یا مواد شیمیایی یخ زدا | 45/0 | 30 |

| برای حفاظت در برابر خوردگی در سازه های بتن آرمه ای که در معرض کلریدهای ناشی از مواد شیمیای یخ زدا، نمک، آب لب شور، آب دریا یا ترشح مواد مزبور قرار دارند. | 4/0 | 35 |

.jpg) نسبت های طرح اختلاط بتن

نسبت های طرح اختلاط بتن

شما می توانید برای دریافت اطلاعات بیشتر از دیگر مقالات ما بازدید نمایید: