روش آزمایش با محلول الکترولیت که نشان دهنده شرایط واقعی بهره برداری می باشد

وقوع گسیختگی های مختلف سازه های بتنی پیش تنیده بر اثر ترک ناشی از خوردگی تنشی مربوط به هیدروژن در اوایل دهه 1980 منجر به توسعه آزمایش بار ثابت براساس تحقیقات آزمایشگاهی و همچنین تحقیقات واقعی محل اجرا گردید.

در این آزمایش، نمونه های فولاد پیش تنیدگی هنگام تحویل، در یک قاب تنشی تحت کرنش ثابت Rm 8/0 در دمای C°50، تحت تنش قرار می گرفتند. براساس نتایج حاصل از تحلیل های شیمیایی نمونه های برجای آب که از مجاری پیش تنیدگی گرفته شده بودند، محلول الکترولیت برای آزمایش حاوی این مواد بود: mol/l014/0 کلرید، mol/l052/0 سولفات و mol/l017/0 تیوسیانات (7=pH). یون های SCN-، جذب هیدروژن را افزایش داده و در نتیجه شدت شرایط را نسبت به شرایط عادی افزایش می دادند.

در این مقاله که توسط ما در کلینیک بتن ایران تهیه شده است قصد داریم شما عزیزان را با نحوه تعیین خوردگی فولاد در بتن به روش آزمایش DIBt بیشتر آشنا کنیم.

دیگر مقالات پربازدید ما را در این بخش دنبال نمایید

مخلوط کردن ملات

همه چیز درباره ی دیوار برشی

روش های نوین آب بندی بتن و اعضای بتنی

1- همانگونه که قبلا اشاره شد، یون های تیوسیانات در برخی موارد وقوع آسیب، یافت شده اند و مشخص شده است که این یون ها از افزودنی های بتن (که درمیان آنها SCN- دیگر مجاز نمی باشد)، به وجود می آیند.

در دوره آزمایش برابر 2000 ساعت، یک مقدار قابل اندازه گیری هیدروژن توسط نمونه ها جذب شده و منجر به تردشدگی گردید. نمونه های ساخته شده از مصالح آسیب پذیر، پیش از رسیدن به 2000 ساعت گسیخته شدند. در مقایسه با آزمایشات انجام شده در محلول های غلیظ نیترات یا تیوسیانات، این آزمایش دارای این مزیت است که در آن معیار تعیین کننده، وقوع یا عدم وقوع گسیختگی در یک دوره زمانی مشخص، به جای یک زمان گسیختگی نسبتا کوتاه می باشد.

مزایای بیشتر آن از ااین موضوع ناشی می شود که محلول آزمایش به خوبی شرایط خوردگی در اطراف فولادهای پیش تنیدگی در داخل مجاری، تحت شرایط اجرایی را شبیه سازی نموده و نیز اینکه ننایج به دست آمده از این آزمایش برای فولادهای پیش تنیدگی مختلف قابل تولید مجدد بوده و با تجربه عملی تطابق دارند.

تعیین خوردگی فولاد در بتن به روش آزمایش DIBt

تعیین خوردگی فولاد در بتن به روش آزمایش DIBt

در مقایسه با آزمایش FIP، فعالیت هیدروژنی اولیه نسبتا بالاتر و سپس فعالیت هیدروژنی پایین تقریبا ثابتی در سطح فولاد پیش تنیدگی مورد نیاز می باشد تا قابل تولید مجدد بودن نتایج را تضمین نماید. این موضوع از طریق اندازه گیری های نفوذ، تایید شده است. شرایط مناسب تر برای تشکیل لایه سطحی، منجر به یک زمان آزمایش طولانی تر می شود. اما با این آزمایش، بهتر می توان نتایج را به سمت رفتار فولادهای پیش تنیدگی در عمل، برونیابی نمود. آزمایشاتی با استفاده از آنچه امروزه به آزمایش DIBt معروف می باشد، با موفقیت برای محدوده وسیعی از فولادها، صورت گرفته است.

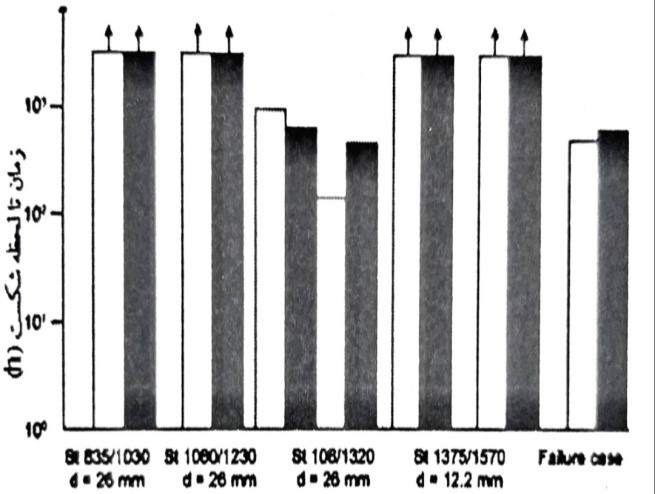

این روش توسط گریم و همکاران تشریح شده است. مشخص گردید (شکل 6-15) کلیه فولادهای پیش تنیدگی تایید شده در بازار، حد زمانی 2000 ساعت را بدون گسیختگی سپری نموده، در حالی که فولادهایی که به آسیب پذیری نسبت به SCC معروف هستند، از میان موارد آسیب گزارش شده یا موارد نامناسب برای کار اجرا (1320/1080 St، ریزساختار باینیتیک)، در مدت 2000 ساعت بر اثر SCC ناشی از هیدروژن گسیخته می شوند. بنابراین، معیاری براساس زمان تا لحظه گسیختگی می تواند تعریف شود که برای کلیه انواع فولادهای پیش تنیدگی آزمایش شده، معتبر باشد.

شکل 6-15- زمان تا لحظه گسیختگی فولادهای پیش تنیدگی مختلف در آزمایش DIBt در عمل

استفاده از آزمایش DIBt برای فولادهای پیش تنیدگی که پس از استفاده بلندمدت در سازه های واقعی بر اثر SCC گسیختگی شده بودند، نشان داد که این آزمایش آنها را به عنوان آسیب پذیر و در نتیجه غیرقابل قبول دسته بندی می نماید که این امر مناسب بودن این روش را تایید نمود. نتایج نشان داد که فولادهای پیش تنیدگی حرارت دهی شده از «نوع قدیمی» (یعنی بدون آلیاژ کروم و تولید شده پیش از سال 1965) و نیز فولادهایی از GDR اولیه، این آزمایش را با موفقیت طی نکرده و باید با توجه به استانداردهای امروزی به عنوان «غیرقابل قبول» دسته بندی شوند.