مواردی که در آن از بتن روان استفاده می شود شامل دیافراگم دیواری، دال ها، قالب ریزی المان های سازه ای مسلح و ناحیه هایی که طراح می تواند از بتن آماده با کارایی بالا (روان) می باشد عبارتند از:

1. برای پمپاژ بتن به ارتفاعات بالا و فاصله های طولانی.

2. در محل هایی که بتن ریزی با آرماتور فشرده و دسترسی ضعیف به لرزاننده مشکل است.

3. در بتن ریزی های حجیم که در آن درزهای ساختمانی می تواند کاهش یابد، بنابراین ساخت و ساز سرعت می گیرد.

4. در قالب های پیچیده.

5. در المان های سازه ای کوچک تر که اقتصاد در طراحی آنها لحاظ می شود، به علت مقاومت های بالاتر قابل دست یابی.

(الف) پمپاژ

بتن روان و واحدهای پمپاژ کوچک در بتن ریزی و تکنیک های پمپاژ موجب صرفه جویی های قابل توجه در نیروی کار افراد و هزینه ها می شود. کارایی بالا و چسبندگی ملازم حاصل از طریق کاربرد فوق روان کننده ها این امکان را می دهد که با سرعت های بیشتر و فشار خط لوله پایین تر، صرف نظر از ارتفاع یا موانع موجود در کارگاه (پروژه)، بتن ریزی انجام شود.

شکل 7-21 اثرات مهم ایجاد شده توسط لحاظ کردن فوق روان کننده ها در بتن پمپاژ شده را نشان می دهد. پمپاژ موفقیت آمیز بتن دو الزام در اختلاط را ضروری می سازد:

1- میزان خمیر موجود کافی برای تشکیل دادن یک لایه گروت دانه روی دیواره لوله برای عمل کردن به عنوان سطح لغزشی

2- یکنواختی مناسب گروت و ساختار درون شبکه ای فضاهای خالی به منظور فراهم آوردن مقاومت خوب در مقابل آب انداختگی اجباری ملات تحت فشار پمپاژ، چنین الزاماتی با مخلوط های فوق روان شده که در آن افزودنی ملات را افزایش می دهد و یک ساختار درون شبکه ای با فضای خالی مناسب را از طریق کاهش آب ایجاد می کند، هم خوانی دارد. بنابراین فشارهای پمپ به ذرات جامد منتقل می شود. فوق روان کننده ها همچنین ویسکوزیته را افزایش می دهند و مقدار تسلیم مخلوط را کاهش می دهند. نخستین مورد از جدایش مخلوط و آب انداختگی ممانعت می کند، در حالی که مورد دوم مقاومت مخلوط را برای حرکت تحت فشار کاهش می دهد. بنابراین فشارهای خط لوله کاهش می یابد.

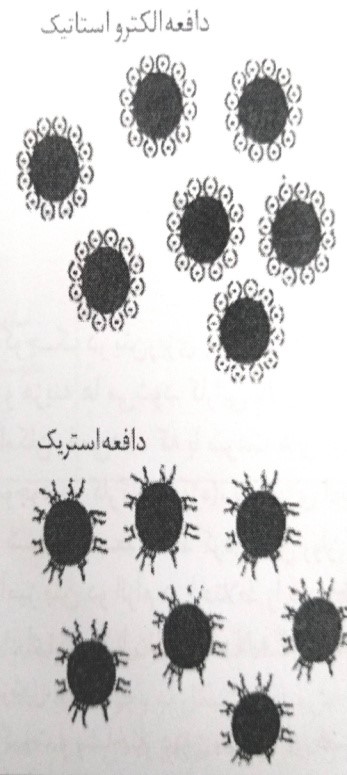

شکل 7 – 20 مودهای پراکنده شدن سیمان

شکل 7 – 21 به کارگیری فوق روان کننده در بتن پمپاژ شده

جدول 7 – 16 جزئیات اختلاط و خصوصیات بتن برای بتن روان

| 350 | = | سیمان پرتلند معمولی (kg/m3) |

| 1009 | = | سنگ آهک لمیده mm10 |

| 925 | = | ماسه آبی ناحیه 2 (kg/m3) |

| 52.0 | = | نسبت آب به سیمان |

| 50 | = | اسلامپ (قبل از اضافه شدن افزودنی) (mm) |

| 23.0 | = | مقاومت فشاری (N/mm2) در 7 روز و 28 روز |

| 28.0 | = | |

(ب) کاربردهای بتن پیش ساخته

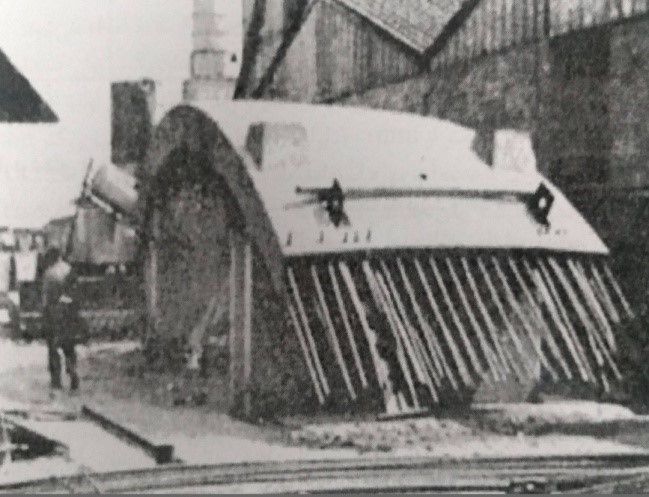

بتن روان می تواند در صنعت پیش ساخته برای کمک به تولید واحدهای بتنی پیش ساخته استفاده گردد. اغلب تنها راه حل برای مشکل به وجود آمده ناشی از این شرایط این است که نسبت آب به سیمان پایین را به نوعی با متراکم کردن اجزاء کاملا مسطح شده (آرماتوربندی) متناسب کنیم. کاربرد یک بتن روان با مقاومت زیاد که با کمک یک فوق روان کننده تولید شود، نه تنها تحکیم صحیح را ممکن می کند، بلکه مقاومت اولیه بالای مورد نیاز برای برداشتن سریع قالب ها را تامین می نماید. شکل 7 – 22 ساخت و ساز واحدهای گنبدی کاملا مسطح را نشان می دهد. بتن روان همچنین مزایای چشمگیری را از لحاظ زیبایی به بتن در هنگامی که بافت مشخصی مورد نظر باشد، ارائه می کند. شکل های پیچیده با تخلیه بتن روان روی قالب های شکل داده شده با بافت مشخص برای پیدا کردن اثر مطلوب، تولید می شود. تراکم خوب به دست آمده، نقصان های سطحی همچون «گودال سطحی» را کم می کند و همچنین برداشت سریع قالب از واحد را ممکن می سازد.

بتن با روانی بالا

بتن آب کاهیده در محدوده ی بالا

کاهش های آب بیشتر ناشی از کاربرد فوق روان کننده های تولید بتن با کارایی معمولی را (اسلامپ mm 90 – 75) ممکن می سازد، اما با نسبت های آب به سیمان بسیار کاهش یافته. فوق روان کننده های نسل اول و دوم کاهش های آب در محدوده ٪ 25 – 15 را تامین می نماید. بسته به اینکه نوع سیمان مورد استفاده، خصوصیات سنگدانه و دمای بتن به چه ترتیب باشد تولید کنندگان فوق روان کننده های نسل سوم ادعای کاهش های آب بیشتر از آنچه که با مواد نسل اول و دوم به دست می آمد را دارند، زیرا از این نسل (سوم) با پیمانه های مصرفی بیشتری می توانند استفاده گردد. هرچه پیمانه مصرفی فوق روان کننده در یک کارایی مشخص، مخصوصا برای مخلوط های با میزان سیمان موجود در بازه 300- افزایش یابد، میزان آب موجود به طور فزاینده ای رو به کاهش می رود. با این وجود، چنین اثرات آب کاهندگی و افزایش مقاومتی بر حسب نوع و برند سیمان مورد استفاده تغییر می کند، با کاهش آب بیشتر (اما نه چندان زیاد) مقاومت های بالاتری از برخی سیمان ها حاصل می شود. علت این عملکرد نسبی هنوز کاملا معین نشده است. برخی فاکتورهایی که ممکن است بر این اختلاف در رفتار اثر گذار باشد، عبارت از میزان C3A و SO3 موجود و نرمی Blain سیمان می باشد.

شکل 7 – 22 ساخت سازه های گنبدی حلقه ای شکل کاملا مسلح برای سکوی Ninian در اسکاتلند

پیمانه مصرفی فوق روان کننده مورد نیاز برای کارکرد های کاهش آب در حد بالا به نوع افزودنی، مقدار کاهش آب مورد نیاز، اسلامپ بتن ریزی مطلوب، نوع سیمان و میزان آن، دمای بتن و حضور دیگر افزودنی های سنتی در مخلوط پیش از اضافه شدن فوق روان کننده، بستگی خواهد داشت. مقادیر حقیقی استفاده شده برای اسلامپ اولیه مطلوب، معیار دوام، درجه تراکم لرزاننده ای که برای عملیات تکمیلی مورد نیاز برای کارکرد استفاده می شود، اداره می شود. عموما، اسلامپ های معمولی در پیمانه های مصرفی افزودنی پایین تر امکان دارد که با یک فوق روان کننده دیرگیر کننده، سیمان هایی با میزان C3A پایین (٪5) میزان سیمان های در محدوده میانی، سیمان های درشت دانه (زبر)، و حضور دیگر افزودنی های سنتی در اختلاط، تولید شوند. اسلامپ اولیه پایین (mm 50) معمولا مستلزم دز افزودنی بالاتر برای تولید اسلامپ های سنتی است (mm 100 – 75).

استفاده ترکیبی از فوق روان کننده های شیمیایی، معدنی و فوق روان کننده کاهنده های آب با پایه لیگنوسولفونات کلسیم به هنگامی که با فوق روان کننده ها استفاده شوند ایجاد تاثیرات تکمیلی می نماید. با این وجود، آنها باید جداگانه به مخلوط اضافه شوند. مورد نخست (کاهنده های آب) با آب پیمانه شده و مورد دوم (فوق روان کننده) در پایان چرخه اختلاط اضافه می شوند. استفاده مرکب از دو افزودنی در مقایسه با مخلوط های مشابه که تنها حاوی فوق روان کننده می باشد، منجر به اصلاحات زیر می شود: (1) کاهش آب بیشتر و زمان های گیرش اولیه طولانی تر برای اختلاط های با اسلامپ کمتر از mm 100. برای اختلاط هایی با اسلامپ بزرگتر از mm200، بسته به پیمانه مصرفی کاهنده آب مورد استفاده، طولانی شدن چشمگیر زمان گیرش را داریم؛ و (2) آسیب پذیری بیشتر برای جدایش نسبت به پیمانه مصرفی مجدد فوق روان کننده. عمل فروپاشیدگی فزاینده برای فرمالدهید نفتالن بالاتر از فرمالدهید ملامین می باشد. کاربرد فوق روان کننده ها با پایه استراکریلیک با دیگر افزودنی ها باید قبل از کاربرد در زمین ارزیابی شود. به علت مکانیسم متفاوت فعالیت، چنین فوق روان کننده هایی ممکن است مستلزم ترکیب با دیگر افزودنی ها نباشد و در بعضی موارد اثرات فزاینده امکان دارد به صورت نامطلوب باشد. افزودنی های کندگیر کننده با پایه اسید هیدروکسی کربوکسیلات (H)، مخصوصا تحت شرایط دمای محیطی بالا و در عمل آوری با بخار در عملیات پیش ساخته، فوایدی را به بتن می رسانند. بسته به پیمانه مصرفی افزودنی HC، دمای بتن و اسلامپ های بتن ریزی، طولانی شدن 4 – 3 ساعتی در دمای بتن انتظار می رود. عوامل هوازی عرضه شده به بازار در حال حاضر (رزین وینسول خنثی شده، هیدروکربن سولفات شده و انواع اسید چرب) با انواع فوق روان کننده ها سازگار هستند. چهار مشکل اصلی که بتن روان با هوای محبوس با آن مواجه است (فقدان هوای محبوس در نسبت های آب به سیمان، افت هوا به دلیل اسلامپ خیلی بالا، طولانی شدن فاصله حباب لازم و اندازه حباب کم) برای بتن فوق روان شده با آب کاهنده هم شناسایی شده است. برخی تولید کنندگان با اضافه کردن عامل هوازا پس از فوق روان کننده ها بر این مشکل غلبه کرده اند، بنابراین ویسکوزیته لازم تامین می شود.

مطالعات پیشین روی بتن فوق روان شده و با سیمان پرتلند که حاوی خاکستر بادی با سرباره کوره آهن گدازی نشان داده است که چنین مخلوط هایی به %10 افزودنی کمتر از بتن با سیمان پرتلند مبنا نیاز دارند تا به همان کارایی برسند. در نتیجه، یک پیمانه مصرفی مشخص ممکن است کاهش آب بیشتری تولید کند. دلیل این نیاز به افزودنی کمتر تا به حال معلوم نشده است. علت آن احتمالا به علت پایین آوردن میزان C3A موجود سیمان پرتلند است به هنگامی که خاکستر بادی یا سرباره جایگزین بخش سیمان در اختلاط بتن وارد می شود، این نتیجه حاصل می گردد.

نسبت درشت دانه به ریز دانه، مدول نرمی ریز دانه و حداکثر اندازه درشت دانه بر خصوصیاتی همچون درصد کاهش آب، مقاومت های اولیه و نهایی، خصوصیات بتن ریزی و عملیات تکمیلی چنین بتن هایی تاثیر می گذارد. مخلوط با آب کاهش یافته بر سیمان حاوی فوق روان کننده هایی هستند که بتن های چسبنده بر ملات را تولید می کند که به آهستگی به لرزش اعمال شده پاسخ می دهد. بازدهی لرزاننده و چسبندگی کاهش یافته می تواند با افزایش اصطکاک درشت دانه و یا استفاده از یک ریز دانه با دانه بندی درشت تر (1/3 – 8/2 FM) تولید شود.

اهداف متداول در کاربرد افزودنی با مقاومت بالا و آب کاهش یافته، شامل (1) پایین آوردن هزینه عمل آوری؛ (2) میزان سیمان کاهش یافته در حالی که کارایی و سطوح مقاومتی یکسان حفظ می شود؛ (3) کاربرد یک نوع سیمان جایگزین، مثلا تیپ III به تیپ I؛ (4) تولید بتن با کارایی بیشتر با مقاومت های اولیه و نهایی بالا. این موارد در بخش زیر بحث می شود.

پایین آوردن هزینه عمل آوری، کاهش سیمان و به کارگیری سیمان جایگزین.

عمل آوری حرارتی شایع ترین روش توسعه مقاومت تسریع شونده در بتن است. عمل آوری تسریع شده کارکرد وسیعی در صنعت پیش ساخته برای برداشتن سریع قالب ها و بسته های بتن ریزی، می یابد. فوق روان کننده ها قادر به کاهش قابل توجه دمای عمل آوری و طول چرخه عمل آوری هستند. معمولا برای عمل آوری تسریع شونده فرآورده های بتنی، مثلا وقتی میزان سیمان کاهش نمی یابد، کاهش محسوس آب تاثیر دارد و منجر به مقاومت های اولیه بالا تحت دماهای عمل آوری بالا می شود. این مزیت به بعضی تولیدکنندگان اجازه داده است که دمای عمل آوری حداکثر را تا C60 – 50 کاهش داده و دوره عمل آوری شده به روش سنتی را حفظ می کند.

به کارگیری کاهنده های آب یا دیرگیر کننده های کمکی اضافه شده به آب پیمانه شده می تواند منجر به مقاومت های اولیه بالاتر از کاهنده آب گردد. عموما، چنانچه لازم باشد دماهای عمل آوری کم باشد از کاهنده های آب استفاده می شود و چنانچه دماهای بالاتری انتظار برود، دیرگیر کننده ها افزوده می شوند. بدین ترتیب انتخاب یک افزودنی کمکی و سرعت اضافه کردن آن به سیمان و دمای عمل آوری تغییر خواهد کرد.

چنانچه یک فوق روان کننده غیر دیرگیر کننده با پیمانه مصرفی مورد توصیه معمولی به مخلوط افزوده شود، هیچ تغییری در نتایج زمان گیرش ایجاد نمی شود و از چرخه عمل آوری معمولی استفاده می شود. با این وجود، طول چرخه عمل آوری کل ممکن است لزوما افزایش نیابد. نسبت آب به سیمان پایین محقق شده توسط کاربرد یک فوق روان کننده ممکن است که برای افزایش مقاومت فشاری موجود یا برای کاهش میزان موجود، استفاده شود. بنابراین به کارگیری فوق روان کننده ها ممکن است تولید کننده های بتن آماده را قادر به استفاده از سیمان موجود کمتر کند بدون آنکه کاهشی در کارایی اختلاط و سرعت توسعه مقاومت به وجود بیاید. مقدار واقعی کاهش سیمان به دست آمده به نوع سیمان مورد استفاده و نسبت اختلاط مورد استفاده در بتن بستگی خواهد داشت. حتی با میزان سیمان موجود پایین (kg/m3306) یک دز معمولی از افزودنی می تواند مقاومت های 3 – 28 روزه را تا 90٪ - 50٪ به- ترتیب از سطوح به دست آمده با یک مخلوط ساده، کاهش دهد. کاهش های سیمان در بازه ٪20 – 11 در مخلوط هایی با میزان سیمان موجود kg/m3 415 در حالی که سطوح مقاومت مطلوب حفظ شود، حاصل شده است. مثالی از کاربرد یک افزودنی فوق روان کننده برای دستیابی به کاهش سیمان در جدول 7 – 8 ارائه شد.

اغلب تولید کننده های بتن پیش ساخته از سیمان هایی همانند تیپ III از ASTM برای رسیدن به چرخه های تولید مطلوب استفاده می کنند. کاهش آب زیاد و دسترسی به مقاومت سریع همزمان با استفاده از فوق روان کننده ها حاصل می شود. به این ترتیب تولید کننده پیش ساخته قادر خواهند بود که سیمان تیپ I را اقتصادی تر کنند (جدول 7 – 8).

(ج) مقاومت های اولیه زیاد برای برداشت و تنش زدایی زود از آرماتور سیمی

اسلامپ بتن مورد استفاده در تولید بتن پیش تنیده و پیش ساخته معمولا طوری تعیین می شود که به مقاومت های حداکثر دست یابد. فوق روان کننده ها اغلب در کارکرد کاهش آب برای رسیدن به مقاومت های آزاد شده 18-12 استفاده می شود. کاهش قابل ملاحظه در زمان مورد نیاز برای دستیابی به مقاومت لازم، امکان تنش زدایی سریع از آرماتور سیمی و برداشتن قالب برای موارد پیش ساخته را ممکن می سازد. مقاومت های بالای ناشی از کاربرد فوق روان کننده ها به صورت سودمند در تولید ستون های پیش ساخته با مقاومت بالا در ساختمان های بلند مرتبه و شاه تیرهای پیش ساخته، استفاده شده است. در اینجا این افزودنی توسط کاهش آب زیاد، افزایش کارایی مخلوط و مشارکت در استفاده موثر تر از سیمان موجود، امکان دستیابی به حداکثر مقاومت قابل ممکن را می دهد.

یکی از موارد کاربردی که سه هدف مطلوب، یعنی کاهش آب زیاد، کارایی بالا و مقاومت های اولیه و نهایی بالا به صورت همزمان مورد نیاز است، در بتن ریزی نیروگاه هسته ای است. بتنی که برای ساخت مجاری فشاری پیش تنیده برای کارخانه های تولید نیروی هسته ای مورد نیاز است باید با مقاومت های اولیه و نهایی بالا در نسبت های آب به سیمان کم را تامین کند. به علاوه، باید کمترین انبساط حرارتی ممکن را از خود نشان دهد. در نتیجه، بتن های خاص با لحاظ کردن آب زیاد، سنگدانه هایی همچون سنگ آهک نیاز دارند. کاهش آب زیاد و شکل پذیری قابل ملاحظه صورت گرفته توسط فوق روان کننده ها اغلب راحت ترین روش دستیابی به این اهداف است.