آسیب پذیری یک بتن نسبت به آسیب از طریق چرخه های ذوب انجماد، هنگامی که میزان رطوبت آن به نقطه اشباع بحرانی می رسد، روی می دهد. تشدید خرابی بتن به اینکه تا چه حد در معرض این چرخه ها واقع شود بستگی دارد. روش عمومی خنثی سازی آسیب ذوب انجماد بتنف فراهم آوردن یک سیستم هوای منفذی کافی از طریق کاربرد افزودنی های محبوس کننده هوا در بتن باشد. هوای محبوس در بسیاری از کاربردها منافع زیادی به همراه دارد، اما در هیچ کجا بیشتر از موقعیت هایی که در آنجا سازه در معرض شرایط ذوب انجماد واقع می شود، نیست. چنانچه اختلاط های با نسبت آب به سیمان پایین استفاده شود، بتن به ندرت توسط عمل یخ زدگی آسیب می بیند. با این وجود، مطالعاتی که روی مقاومت ذوب انجماد بتن های با هوای محبوس و بتن فوق روان شده با هوای غیر محبوس با نسبت آب به سیمان کم انجام شده تاثیر مثبت هوای محبوس در توسعه مقاومت ذوب انجماد را نشان داده است.

هوازایی در بتن

در روسیه، اسکاندیناوی و شمال آمریکا نه تنها بتن در معرض چرخه های ذوب- انجماد شدید واقع می شود، بلکه در معرض اثرات مخرب نمک های برطرف کننده یخ می باشد. پل های بزرگراه ها اغلب مجاری آب را به هم وصل می کنند؛ دیوارهای حائل و پایه ها در ناحیه هایی مکان یابی می شوند که شرایط خشک و خیس تغییر می کند. قسمت های خاصی از سازه های هیدرولیکی همچون سدها، سرریزها، ورودی های تونل و سازه های کانال در معرض آب با سطوح نوسانی یا ریزشی هستند. بتن در این سازه ها اغلب اشباع هستند و کامل مستعد برای آسیب از فرآیند ذوب انجماد است. در نتیجه، سهم بزرگی از بتن ریخته شده در آمریکای شمالی با هوای محبوس است. در بریتانیا عملکرد بتن محبوس کننده هوا تا حد زیادی محدود به تولید جاده های اتوبانی بتنی، باندهای فرودگاه، بتن سبک وزن و پانل های نماسازی بتنی پیش ساخته می باشد، در غیر این موارد اختلاط های بتنی معمولا برای مقاومت یخ شدگی طراحی نمی شوند.

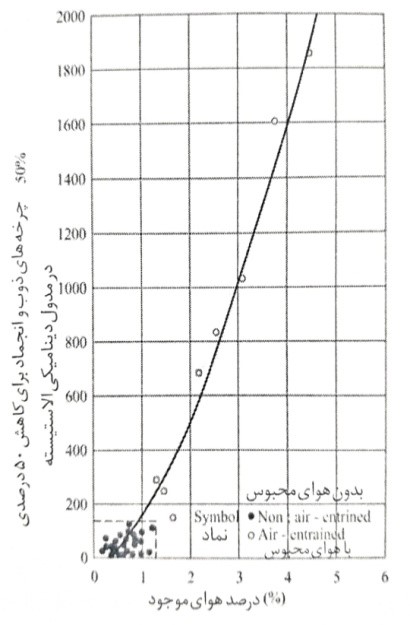

به منظور تامین حفاظت کافی در مقابل فعالیت ذوب انجماد اغلب ضوابط آمریکای شمالی برای بتنب ا دوام، همیشه شامل الزام نسبت آب به سیمان پایین و مقدار مناسب هوای محبوس سازگار با حداکثر اندازه سنگدانه مورد استفاده باشد. شکل 7-1 و 7-2 اثر هوای محبوس بر مقاومت بتن در شرایط ذوب انجماد را نشان می دهد. عوامل محبوس کننده هوا مورد استفاده می تواند رزین های چوب خنثی شده سنتی (نمک های سدیم اسید نفتالینی)، یا انواع دیگری از آنها که شامل نمک های اسیدهای چرب، و نمک های آلی می باشد.

کاربرد فزآینده مواد سیمانی و پزولانی همچون خاکستر بادی و سرباره در صنعت تولیدات آماده (پیش ساخته) مستلزم کنترل دقیق بتن با هوای محبوس می باشد. این کنترل ها به دلیل مشکل بودن وارد کردن میزان هوای لازم، به هنگامی است که این مواد در مخلوط بتنی حاضر هستند. مشکلات عمدتا به علت جذب عامل فعال سطحی بر روی ذرات کربن با مساحت سطح بالا روی می دهد. برای مخلوط های بتنی حاوی خاکستر بادی با میزان کربن کمتر از 5% و در سطوح جایگزینی سیمان زیر %25، با مشکلات کمی در میزان هوای موجود تا 5-4% مواجه می شود. هز افزایش اندک در پیمانه مصرفی افزودین، تاثیرات مخرب ضدهوایی چنین بتن هایی را جبران می کند. با این وجود، وقتی میزان هوای موجود 7%-6 لازم باشد، نه تنها میزان کربن و سطوح جایگزینی سیمان باید به ترتیب کمتر از 5% و 25% باشد، بلکه توجه ویژه ای برای حصول اطمینان از یکنواختی بتن باید صورت گیرد. تغییرات اندک در پیوستگی اختلاط ممکن است که موجب تغییرات زیادی در هوای موجود شود.

تولید کنندگان مخلوط چند مولفه ای اسیدهای چرب، نمک های اسیدسولفوریک و ترکیبات قطبی تثبیت کننده (همچون سدیم اکتانات) ادعا می کنند که از طریق ایجاد حباب های هوا فوق پایدار که فضاهای کوچک و نزدیک را به هم نزدیک می کند، برای بتن حفاظت فوق العاده ای را ایجاد می کنند.

شکل 7-1- اثر هوای محبوس بر مقاومت ذوب انجماد در آزمایش های آزمایشگاهی

از جمله دیگر مواد ریزی که گرایش به سمت ممانعت از محبوس کردن هوا دارند، مواد رنگی، مخصوصا کربن سیاه هستند. این مطلب باید مورد توجه اپراتور بخش پیش ساخته (آماده) باشد که بتن رنگی را برای قرار گرفتن در قسمت بیرونی عرضه می کند، قرار گیرد. افزودنی های تسریع کننده که برای کاستن زمان و بتن ریزی در هوای سرد استفاده می شوند می تواند به صورت موفقیت آمیز در بتن محبوس کننده هوا استفاده شود، اما بایستی به صورت جداگانه و به فرم محلول به اختلاط اضافه شوند. تماس مستقیم این افزودنی ها با چند نوع از عوامل محبوس کننده هوا مخلوط شده در فاز آبی یکسان ممکن است به طور معکوس بر هر دوی افزودنی ها تاثیر بگذارد.

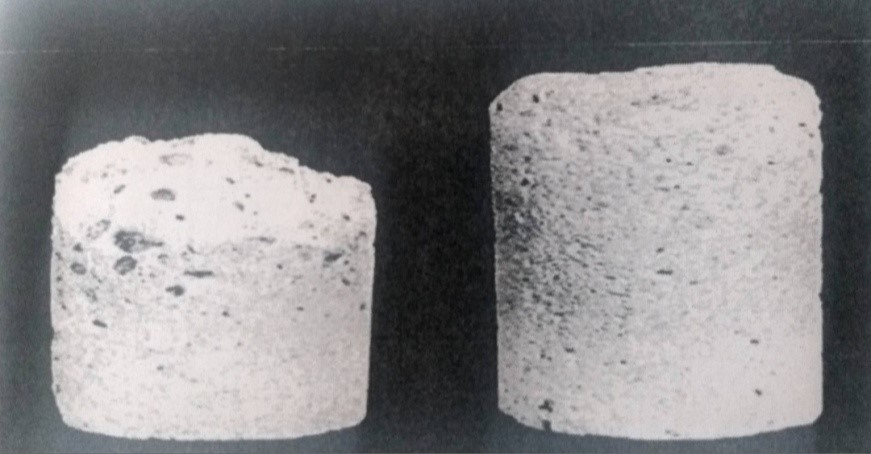

شکل 7-2- اثر چرخه های ذوب انجماد روی بتن با و بدون هوای محبوس. (چپ) بتن بدون هوای محبوس در سنگدانه ناحیه ا��. این نمونه در 100 چرخه ذوب انجماد با شکست مواجه شد. انبساط %6/0، افت وزن %25 معادل با شکست در نظر گرفته می شود، چرخه های بیشتر ذوب انجماد در این نمونه را قطع کردیم. (راست) بتن محبوس کننده هوای با %4 هوا در سنگدانه های ناحیه ای. پس از 300 چرخه ذوب انجماد، انبساط %2/0 بود و افت وزن %4. این نمونه مزایای مستقیم را که از طریق کاربرد هوای محبوس در بتن رخ می دهد را نشان می دهد.

تدابیر کنترلی مورد استفاده برای حصول اطمینان از هوای محبوس مناسب

میزان هوای محبوس یک مخلوط بتنی معمولا نشان دهنده کافی بودن سیستم هوای منفذی به هنگامی است که افزودنی مورد استفاده با مشخصه های مرتبط با استانداردخای معتبر سازگاری دارد (260ASTM C، 266.2CSA A.، 5075 BS). با این وجودف فاکتورهایی همچون تنوع در مواد، اختلاط، روش های بان ریزی، دما و کاربرد سیمان های ترکیبی ممکن است که تنظیم شدن مقدار هوای لازم با اندازه حباب و فاصله مناسب را مشکل سازد. همچنین هوای بتن فوق روان شده و بتن های با مقاومت بالا را به سادگی نمی توان تنظیم کرد. بیست و سه فاکتور که بر هوای محبوس اثر می گذارد به صورت فهرست وار آورده شده است.

تاثیر متغیرها بر هوای محبوس با ملاحظه داده های جمع آوری شده در طی ساخت و ساز از برخی سدها در ژاپن به بهترین نحو خود را نشان داده است. رابطه زیر در جایی که بتنب ا هوای محبوس، اعم از اینکه عامل محبوس کننده هوا به تنهایی یا به همراه یک افزودنی کاهنده آب باشد، حاکم است.

Δσ = -3Δs – 5/9Δa که Δσ تغییرات در مقاومت فشاری (MPa) در مدت 91 روز، Δs تغییر اسلامپ (mm) و Δa تغییر در میزان هوای موجود می باشد.

هر افزایش mm25 در اسلامپ مقاومت فشاری را MPa3 کاهش می دهد. بنابراین، کنترل میزان هوا برای به دست آوردن انحراف استاندارد معقول یا ضرایب تغییر در مقاومت فشاری لازم است. مطالعات پیرامون مقاومت های فشاری در مدت 3 ماه در جدول 7-1 نشان داده شده است. دستیابی به منافع هوای محبوس به شیوه ای پیوسته و ثابت مستلزم کنترل دقیق نسبت بندی و ترکیب بتن و فهم مناسب از فاکتورهایی است که بر خصوصیات محبوس کنندگی هوا اثر می گذارد. تولید کنندگان باید بتن اطمینان حاصل کنند که خصوصیات مواد بتنی، نسبت اختلاط و همه جنبه های اختلاط، حمل و روش های بان ریزی، تا حد ممکن ثابت نگه داشته می شود. برخی تدابیر کنترلی که باید به طور خاص در بتن آماده استفاده شود، شامل موارد زیر است:

جدول 7-1- تغییر بتن برای سدهای تولید شده که حاوی عوامل محبوس کننده هوا، عوامل کاهنده آب، یا ترکیبی از هر دو می باشد.

| ضریب تغییر (درصد) مقاومت فشاری در مدت 3 ماه | نوع افزودنی | سد |

15-12

10.5-8

5 | صرفا AEA

WRA, AEA

صرفا WRA | اوکوتادمی

تاگوکورا

هاتانگی

کوربه

هیتوسوتس

مورماکی

آرمینی

ساکامتو |

1. افزودنی های محبوس کننده هوا با عملکرد مشخص باید با یک سیستم توزیع مناسب استفاده شوند.

2. توجه ویژه به تکنیک ترکیب شدن و نگه داری فین ها در میکسر ها صورت گیرد تا از تشکیل سیستم هوای منفذی مناسب اطمینان حاصل کنیم.

3. بتن باید در محل کار پروژه به اسلامپ مناسب برسد. آب اضافی که در محل پروژه افزوده می شود می تواند موجب شود که حباب هوا به هم پیوند بخورند و در نتیجه دوام کاهش یابد.

4. میزان هوا موجود باید، هم در کارخانه و هم در محل پروژه چک شود.

5. افت هوا از کارخانه تا کارگاه باید در نظر گرفته شود و الزامات مربوط به پیمانه مصرفی افزودنی در کارخانه تنظیم شود تا افت جبران شود.

6. دیگر پارامترهای سیستم هوای منفذی در بتن سخت شده هم باید تعیین شوند تا تایید شود که فاکتور فاصله گذاری هوای منفذی در محدوده مشخص در استانداردها می باشد.

هوای محبوس نقش برجسته ای در فراهم آوردن شکل پذیری لازم برای مخلوط های سنگدانه ای سبک وزن را بازی می کند. بافت برخی از سنگدانه های سبک وزن طوری است که بتن را خشن می کند، که مستلزم میزان ریزدانه فزآینده می باشد. در نتیجه، تراکم بتن نهایی افزایش می یابد. هوای محبوس کمک می کند درصد ریزدانه پایین نگه داشته شود. همچنین از این که ذرات سنگدانه زبر در ملات غوطه ور شوند جلوگیری می کند، و پمپاژ چنین اختلاط هایی را تسهیل می کند. یک کارکرد اساسی عوامل محبوس کننده هوا در صنعت پیش ساخته در تولید پانل های نماسازی سبک وزن می باشد. میزان هوای موجود زیان که در پانل های لحاظ شده، توزیع سنگدانه مناسبی را فراهم می آورد و دوام را ارتقاء می بخشد.