روش های پیمانه کردن اجزای بتن

به طور کلی برای ساخت بتن، در کارگاه ها باید از روش وزنی استفاده شود. به عبارت دیگر برای پیمانه کردن اجزای مخلوط باید توسط ترازوی مناسب و یا توسط مخلوط کن های مجهز به دستگاه توزین، مقادیر اجزای بتن وزن شوند.

اما در شرایطی که دسترسی به تجهیزات مورد نیاز برای توزین مصالح امکان پذیر نباشد و یا حجم بتن مورد نیاز کم بوده و سازه جزء سازه های با اهمیت کم محسوب شود می توان از روش حجمی برای اندازه گیری اجزای بتن استفاده نمود. استفاده از روش حجمی در شرایطی مجاز است که:

- برای بتن های با مقاومت مشخصه مساوی و یا کمتر از MPa 25 (25C).

- کنترل کیفیت بتن تازه، براساس اندازه گیری اسلامپ انجام شود.

- کنترل کیفیت بتن سخت شده براساس اندازه گیری مقاومت فشاری نمونه های استاندارد اعمال می گردد.

.jpg)

روش هایی برای پیمانه کردن اجزای بتن

تجهیزات مورد نیاز برای روش حجمی

برای تبدیل نسبت های وزنی به حجمی باید از یک پیمانه با اندازه مشخص استفاده شود. در انتخاب پیمانه و استفاده از آن باید نکات زیر رعایت گردد:

الف: انتخاب ابعاد این پیمانه اختیاری است، ولی با توجه به حجم یک پاکت سیمان ۵۰ کیلوگرمی که حدوداً ۳۸ تا ۴۲ لیتر است توصیه می شود از یک ظرف با ابعاد ۳۰ در ۳۰ سانتیمتر و ۴۵ سانتیمتر ارتفاع استفاده گردد (شکل ۱). ظرف پیمانه می تواند دارای کف و یابدون کف باشد.

ب: جنس ظرف پیمانه باید از موادی باشد که اولاً آب زیادی جذب نکند و به مرور زمان دچار زنگ زدگی یا پوسیدگی نشود، ثانیاً ابعاد آن بر اثر استفاده تغییر نکند. به هر حال، استفاده از ظرف پیمانه چوبی با رعایت نکات فوق بلامانع است.

پ: نحوه پر کردن مصالح داخل ظرف پیمانه در هر نوبت یکسان باشد. به طور مثال می توان همه پیمانه های مصالح را با استفاده از بیل داخل ظرف ریخت، به گونه ای که بدون اعمال هیچگونه ضربه یا لرزش (تراکم)، مصالح در داخل ظرف پر گردد و سطح آن نیز صاف و با لبه های ظرف تراز شود.

- اثر رطوبت سنگدانه ها در وزن آب مخلوط

معمولاً در هنگام طرح مخلوط بتن، شرایط رطوبت سنگدانه ها به صورت اشباع با سطح خشک SSDدر نظر گرفته می شود و آب به صورت آب موثر یا آب آزاد در محاسبات منظور می گردد. بنابراین در کارگاه، ابتدا باید وضعیت سنگدانه ها از نظر مقدار رطوبت مشخص گردد. به طور کلی شرایط رطوبتی سنگدانه ها به دو حالت زیر است:

الف) مقدار رطوبت موجود سنگدانه کمتر از مقدار SSDاست.

ب) مقدار رطوبت موجود سنگدانه بیشتر از مقدار SSDاست.

با در نظر گرفتن مطالب فوق می توان برای تعیین مقدار املاح آب آزاد مخلوط بتن و سنگدانه، از روابط زیر استفاده نمود:

(وزن سنگدانه در حالت موجود - وزن سنگدانه در حالت SSD + آب آزاد) = آب مصرفی

(درصد تغییرات رطوبت + ۱) × وزن سنگدانه در حالت SSD = وزن سنگدانه در حالت موجود

در رابطه فوق باید دقت نمود در صورتی که سنگدانه های موجود دارای رطوبت کمتری نسبت به

حالت SSD باشد، درصد تغییرات رطوبت عددی منفی و در غیر این صورت مثبت است.

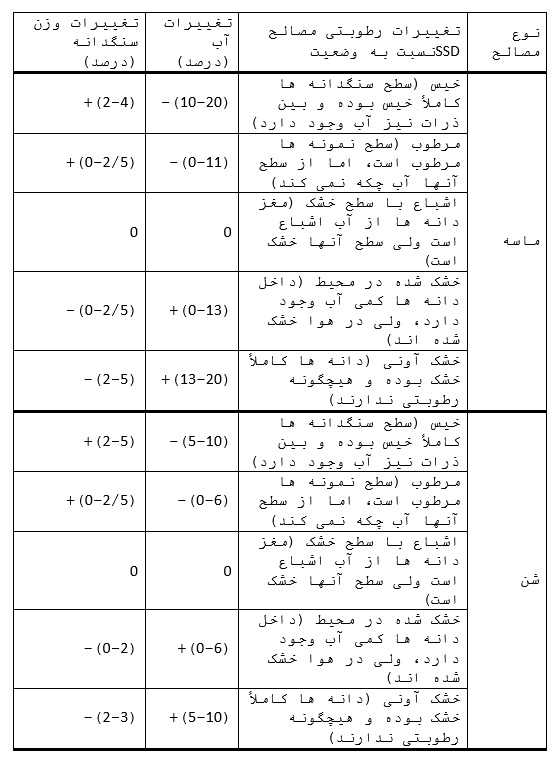

در موارد عدم دسترس به تجهیزات لازم، و یا امکان کنترل رطوبت واقعی در کارگاه می توان با استفاده از جدول (۱)، به عنوان یک راهنمای تقریبی نسبت به اصلاح مقدار آب و سنگدانه استفاده نمود.

برای مشخص کردن مقدار رطوبت سنگدانه در کارگاه، می توان از روش زیر استفاده نمود.

مقداری از ماسه را برداشته و در مشت فشرده کنید. حال اگر ماسه از هم جدا شود و به د��ت نچسبد و به شکل گلوله نیز در نیاید، نشان می دهد که رطوبت موجود کمتر از ظرفیت جذب آب بوده و احتمالاً رطوبت نسبی کم، و حدوداً 2-1 درصد است. در صورتی که ماسه پس از فشردن در مشت از هم جدا نشود و خیلی کم به دست بچسبد رطوبت آن در حدود ظرفیت جذب آب بوده و بین 4-2 درصد تخمین زده می شود.

اگر ماسه حالت برق زدن و درخشش داشته و دست را خیس کند رطوبت آن زیاد بوده و می تواند بیش از ۴ درصد باشد.

جدول (۱) تغییرات در وزن مصالح و آب با توجه به تغییرات در رطوبت

اختلاط بتن

بتن باید به نحوی مخلوط شود، تا ظاهری یکنواخت داشته باشد و کلیه مواد تشکیل دهنده آن به صورت همگن در مخلوط کن پخش شود. پس از مخلوط کردن بتن، تمام قسمت های مخلوط باید دارای وزن مخصوص، درصد هوا، اسلامپ، سنگدانه و خمیر سیمان یکسان بوده و مخلوط به دست آمده همگن و یکنواخت باشد. مخلوط کردن بتن، معمولاً با وسایل مکانیکی انجام می شود، اما بعضی از مواقع امکان دارد در کارهای کم اهمیت و کوچک، مخلوط کردن بتن به صورت دستی انجام گردد.

اختلاط دستی

هدف از مخلوط نمودن پوشاندن سطح کلیه ذرات سنگدانه ها با خمیر سیمان همگن است. در مخلوط کردن، ترکیب کلیه مواد متشکل باید به نحوی باشد که مخلوط حاصل یکنواخت گردد. در مواردی که امکان ساخت بتن با دستگاه مخلوط کن فراهم نیست و بتن باید با دست مخلوط شود، به منظور اطمینان از تولید بتن یکنواخت باید دقت بیشتری گردد. حداکثر حجم بتن برای هر بار ساخت با دست، ۳۰۰ لیتر است. برای مخلوط کردن دستی باید موارد زیر رعایت گردد. عملیات مخلوط کردن باید بر روی سطح صاف و تمیز که آب را جذب نمی کند، انجام شود. بهتر است از یک ورق گالوانیزه استفاده شود.

برای ساخت بتن با دست، ابتدا باید سنگدانه ها را به صورت لایه یکنواختی بر روی سطح پهن کرد. سپس سیمان را روی سنگدانه ها پخش کرد و مواد خشک از یک طرف سطح به طرف دیگر آن زیر و رو گردد تا اینکه مخلوط یکنواخت حاصل شود. این عمل باید حداقل سه مرتبه تکرار شود. آنگاه آب با استفاده از یک آبفشان تدریجاً اضافه گردد به طوری که آب یا دوغاب سیمان به طرف خارج مخلوط جریان نیابد. مخلوط باید سه بار دیگر زیرورو گردد و نوک بیل به صورت مکرر داخل مخلوط شود تا از لحاظ رنگ و روانی یکنواخت گردد. در حین مخلوط کردن نباید اجازه داد خاک و یا دیگر مواد خارجی در بتن مخلوط گردد. از آبغوره کردن مصالح اکیداً خودداری شود. برای جبران برخی از کاستی ها در اختلاط دستی، حدود ۵ تا ۱۰ درصد به مقدار سیمان افزوده می شود.

مخلوط کن های مکانیکی

امروزه، مخلوط کن های متنوعی وجود دارد، اما به طور کلی می توان آنها را به دو گروه تقسیم کرد:

1. مخلوط کن های استوانه ای

2. مخلوط کن های عمودی یا تغاری

1- مخلوط کن استوانه ای

مخلوط کن های با دیگ استوانه ای در ظرفیت های از ۱۴۰ تا ۲۸۰۰ لیتر ساخته می شود و تولید آنها بین ۴ تا ۹۰ متر مکعب در ساعت است. سرعت دوران دیگ حدود ۱۰ تا ۳۵ دور در دقیقه است.

ترتیب ریختن مصالح به داخل این نوع مخلوط کن ها بستگی به نوع مخلوط دارد، ولی معمولاً ترتیب ریختن عبارت است از: شن، سیمان، ماسه و آب که بهتر است ابتدا قسمتی از آب مخلوط به مخلوط کن ریخته شود و سپس در حین اختلاط مصالح، بقیه آب بتدریج به مخلوط افزوده شود.

مخلوط کن های دارای دیگ استوانه ای به دو نوع دیگ کج شونده و دیگ غیر کج شونده تقسیم می شود. در مخلوط کن های کج شونده (شکل ۳ و ۴)، بتن بعد از اتمام اختلاط با کج شدن دیگ تخلیه می شود.

تخلیه بتن در مخلوط کن کج شونده بسیار سریع بوده و در نتیجه امکان جدا شدن دانه ها وجود ندارد، این نوع مخلوط کن برای بتن با کارایی کم و یا برای بتن با مصالح سنگی درشت، مناسب است.

در مخلوط کن های غیر کج شونده)، محور دیگ همیشه به صورت افقی است و تخلیه با معکوس کردن حرکت دیگ انجام می پذیرد. به دلیل آنکه تخلیه با سرعت کم انجام می گیرد، امکان جدا شدن سنگدانه ها وجود دارد. بنابراین اگر مخلوط بتن مستعد جداشدگی ذرات باشد، نباید از این نوع مخلوط کن استفاده شود.

مخلوط کن عمودی

این نوع مخلوط کن از یک ظرف استوانه ای تشکیل شده، که در محور آن، تیغه ها نصب شده است. در بعضی از انواع آن، تیغه ها و ظرف در جهت عکس یکدیگر می چرخند و در بعضی دیگر، فقط تیغه ها چرخش دارند. چرخش تیغه ها سبب می گردد تا اختلاط به نحو مطلوب انجام گیرد و از چسبیدن ملات بر روی دیواره ظرف جلوگیری شود.

در هنگام اختلاط، کیفیت مخلوط قابل مشاهده بوده و چنانچه نیاز به تنظیم مخلوط باشد، امکان آن وجود خواهد داشت. این نوع مخلوط کن ها، به خصوص برای بتن هایی با چسبندگی زیاد و کارایی کم و همچنین ساخت مقدار کم بتن مناسب است، به همین دلیل معمولاً در آزمایشگاه نیز مورد استفاده قرار می گیرد. شکل (۶)

دستگاه های تولید بتن (بچینگ)

تولید بتن با کمیت و کیفیت مورد نظر پروژه های عمرانی از اهمیت ویژه ای دارد. به همین دلیل بچینگ ها برای تهیه و تولید بتن مطابق با خواسته های مورد نظر به وجود آمده اند و امروزه در طیف گسترده ای از خصوصیات و احجام به کار گرفته می شوند. به طور کلی بچینگ عبارتست از مجموعه تجهیزاتی که برای تهیه بتن طبق طرح اختلاط مورد نیاز و نیز تحویل آن به تجهیزات حمل، به کار گرفته می شود. اجزاء مختلف بچینگ عبارتست از:

1. سیلوهای سیمان

2. مخازن نگهداری سنگدانه ها و آب

3. سیستمهای انتقال مصالح (نظیر تسمه نقاله)

4. تجهیزات توزین و پیمانه کردن اجزا

5. تجهیزات کنترل

6. بنا به مورد اجزای دیگری از قبیل دیگ آب گرم و تجهیزات فرمایشی مانند یخ سازها.

امروزه بچینگها در ظرفیت های مختلف تولید می شوند که ظرفیت تولید بتن در بچینگ معمولاً با میزان تولید متر مکعب در ساعت بیان نی شود. به طور معمول بچینگ ها در ظرفیت های ۴۵، ۶۰، ۷۵، ۹۰، ۱۲۰، ۱۵۰، ۱۸۰ و حتی ۴۰۰ متر مکعب در ساعت تولید می شوند.

البته ظرفیتهای بالاتر را می توان به صورت سفارشی تهیه نمود.

بچینگها براساس معیارهای مختلف به انواع گوناگونی تقسیم می شوند:

از دیدگاه جریان مواد در آنها و نحوه چینش فیزیکی ادوات: افقی (و یا بالاور) و عمودی (ثقلی)

از دیدگاه روش تولید: اختلاط مرکزی (اختلاط تر) و اختلاط در حین حمل (اختلاط خشک)

از دیدگاه کاربرد نهایی محصول به ایستگاه های بتن حجیم، بتن روسازی، بتن معمولی (بتن آماده) فرآورده های بتنی و نهایتاً به سه نوع ثابت، قابل حمل و متحرک تقسیم می شوند.

در اشکال (۷، ۸ و ۹) چند نمونه از انواع بچینگ ها را مشاهده می نمایید.

حمل بتن

انتقال بتن، مرحله مهمی در روند اجرای کارهای بتنی محسوب می گردد. انتقال بتن از مخلوط کن تا محل نهایی بتن ریزی، باید به نحوی انجام شود که از جدا شدن اجزای بتن جلوگیری گردد. از طرف دیگر، سرعت انتقال باید تا حدی باشد که بتن ریزی به صورت متوالی انجام شود و از گرفتن بتن لایه قبلی اجتناب شود، حتی لایه زیرین نباید به مرز گیرش اولیه نزدیک شده باشد. عدم آلودگی به مواد مضر در طول حمل و عدم تبادل شدید حرارتی در این مدت، از اصول مهم مرحله انتقال بتن است. انتخاب روش یا وسیله انتقال بتن تابع شرایط کارگاه و زمین، حجم کار، ارتفاع به کارگیری و تخلیه و فاصله انتقال می باشد.

7 استانبولی

برای انتقال بتن، در حجم ها و مسافت های خیلی کم و یا مکان هایی که امکان استفاده از فرغون وجود ندارد می توان از استانبولی و یا زنبه استفاده کرد. از استانبولی برای انتقال حدود ۲۵ کیلوگرم (۱۰ لیتر) بتن استفاده می شود، مسافت بهینه ۱۰ متر و حداکثر مسافت قابل حمل، ۲۵ متر توصیه می شود. حداکثر ظرفیت برای حمل بتن با زنبه ۶۰ کیلوگرم (۲۵ لیتر)، طول حمل نیز ۲۵ تا ۳۰ متر است.

چرخ دستی یا فرغون

در کارگاه های کوچک که حجم ساخت بتن از ۴۵۰ لیتر در هر نوبت تجاوز نمی کند، می توان برای حمل بتن از فرغون استفاده نمود. در هنگام استفاده از فرغون باید به موارد زیر توجه نمود:

الف) حجم جابجایی با فرغون حدود ۵۰ تا ۶۰ لیتر بتن است که حدود ۱۲۵ تا ۱۵۰ کیلوگرم وزن دارد.

ب) مسافت مجاز برای انتقال بتن به وسیله فرغون بین ۵۰ تا حداکثر ۱۰۰ متر است.

پ) سطح عبور فرغون باید کاملاً مسطح و هموار باشد تا از جدا شدن اجزای مخلوط بتن در هنگام حرکت فرغون جلوگیری شود). برای این منظور می توان از تخته الوار و یا بویژه نیمرخ های ناودانی فولادی استفاده نمود.

ت) به دلیل اینکه در پیمانه اول، بخشی از سیمان، آب و ماسه بر کف و دیواره های فرغون می چسبد، باید حدود ۵ درصد به سیمان، آب و ماسه در پیمانه اول اضافه شود.

دامپر (فرغون موتوری)

در کارگاه هایی با وسعت نسبتاً وسیع و دارای سطح هموار می توان از دامپر استفاده نمود. حداکثر طول حمل با این وسیله ۳۰۰ متر و طول حمل بهینه ۱۰۰ متر است. با استفاده از دامپر می توان در حدود

۲۵۰ تا ۷۵۰ کیلوگرم (حدود ۱۰۰ تا ۳۰۰ لیتر) بتن را حمل کرد.

باید توجه نمود، مسیر حمل باید کاملاً هموار بوده و در هنگام انتقال باید با حداقل سرعت حرکت نمود، در غیر این صورت امکان جداشدگی وجود دارد.

ناوه (شوت یا سطح شیبدار)

تاوه یا ناودانی وسیله ای ساده، ارزان و سریع برای انتقال بتن به نقاط پایین تر و در ارتفاع کمتر می باشد (شکل ۱۳). توجه به موارد زیر در هنگام استفاده از ناوه ضروری است:

الف) ناوه طولانی باعث جداشدگی اجزا و خشک شدن مخلوط بتن می گردد، بنابراین باید از ناوه کوتاه استفاده کرد.

ب) شکل مقطع ناوه ترجیحاً دایره ای و یا نیم دایره باشد و از به کار بردن مقاطع مستطیل با گوشه های تیز (به علت باقی ماندن بتن و افزایش اصطکاک - اثر جدار) خودداری گردد.

پ) قطر ماده باید حداقل ۸ برابر حداکثر اندازه سنگدانه باشد.

ت) شیب ناوه باید حداکثر به، ۲ به ۳ و یا حداقل ۳ به ۲ محدود شود.

ث) برای آنکه مخلوط درون ناوه مجدداً مخلوط گردد، بهتر است که در انتهای ناوه، یک ناودانی و یا قیف هادی به کار برده شود. این عمل همچنین باعث می شود که از جداشدگی اجزای بتن جلوگیری شود، بویژه اگر سرعت بتن روی ناوه زیاد شود.

ج) مخلوط بتن باید دارای کارایی کافی و چسبنده باسد تا به راحتی درون ناوه حرکت کند. به عنوان راهنمایی باید از بتن هایی با اسلامپ ۵ تا ۱۰ سانتیمتر استفاده نمود، به هر حال سایر عوامل، مانند عیار سیمان، دانه بندی، شکل و بافت سنگدانه ها و نسبت آب به سیمان در این مسئله موثرند.

شوط سقوطی

شوت سقوطی دارای سطح مقطع دایره ای است و قطر آن در بالا حداقل ۸ برابر حداکثر اندازه سنگدانه و در پایین حداقل ۶ برابر حداکثر اندازه سنگدانه است. شوت سقوطی می تواند از نوع صلب یا انعطاف پذیر باشد. بهتر است از لوله های پارچه ای یا پلاستیکی باز شونده استفاده گردد.

ترکیب ناوه و شوت سقوطی

تراک میکسر

از تراک میکسر برای حمل بتن استفاده می شود. این دستگاه امکان مخلوط نمودن مداوم بتن در زمان حمل (با گردش مخزن حمل بتن) آن را داراست.

به همین خاطر کارایی فراوانی در بتن ریزی های مختلف وجود دارد. این دستگاه قادر به حمل ۶ متر مکعب بتن بوده و در فصول گرم به منظور جلوگیری از بالا رفتن دمای بتن تازه حتی الامکان سعی می شود رنگ مخزن روشن انتخاب شده و بوسیله گونی اطراف مخزن پوشانده شود.

در پروژه های بزرگ و حجیم که دمای بتن از اهمیت بالایی برخوردار است در طول زمان حمل، مدام گونی های پیچیده شده به دور مخزن مرطوب نگه داشته می شوند. مخزن حمل بتن (درام) در حین حمل بار با سرعتی حدود ۵ دور در دقیقه می چرخد و پیش از تخلیه جهت اطمینان از همگن بودن بتن با سرعتی حدود ۲۰ دور در دقیقه چرخانده شده و سپس بتن تخلیه می گردد. انجام بازدید های دوره ای از درام بمنظور کنترل سرعت، صحت و سلامت پره های همین و عدم وجود بتن سخت شده الزامی است.

سرعت چرخش

معمولاً مخازن تراک میکسرها دارای دو سرعت چرخش متفاوت هستند. سرعت اختلاط که سریعتر از سرعت هم زدن است، در هنگام ریختن مواد و مصالح بتن تازه درون مخزن صورت می پذیرد و هدف از آن انجام اختلاط کامل اجزای بتن است. سرعت دوم که بسیار کمتر از سرعت اختلاط است، برای انتقال بتن کاربرد دارد و هدف از آن جلوگیری از گیرش بتن تا رسیدن به محل مصرف است.

به منظور اختلاط کامل سرعت چرخش در حین اختلاط باید بین ۱۰ تا ۱۴ دور در دقیقه و سرعت هنگام هم زدن بین ۳ تا ۵ دور در دقیقه باشد. البته سرعت چرخش در حین تخلیه یا بارگیری معمولاً برای کنترل بهتر مصالح، بیشتر خواهد بود. بتن باید پس از آنکه همه مصالح در داخل میکسر ریخته شدند، حدود ۷۰ تا ۱۰۰ بار با سرعت اختلاط چرخانده شود.

آب اختلاط باید قبل از آغاز اختلاط در میکسر باشد. اگر هرگونه آب بعد از اختلاط بتن اضافه شود، میکسر باید حداقل ۳۰ چرخش اضافه با سرعت اختلاط انجام دهد. هر چرخش اضافی میکسر باید در سرعت همزدن انجام شود. البته کل تعداد چرخشهای اختلاط نباید از ۲۵۰ مرتبه بیشتر شود.

زمان اختلاط

یکی از مهمترین فاکتورها در زمان اختلاط، نوع و ترتیب اضافه شدن مصالح است. بدین ترتیب که اگر مصالح بطور خشک، مخلوط شده و وارد میکسر شوند، زمان اختلاط به طور قابل ملاحظه ای کاهش

می یابد. بتن در تراک میکسرها به زمان اختلاطی حدود ۸ تا ۱۵ دقیقه نیاز دارد. باید دقت شود که از اختلاط بیش از حد باید پرهیز شود. چون باعث افزایش ترکها و دمای مخلوط بتن و خارج شدن هوای مفید موجود در مخلوط بتن می گردد. در مشخصات ساخت بتن تعداد دوره ای لازم برای مخلوط شدن کامل و نیز سرعت دوران مخلوط کردن و هم زدن باید داده شود.

بدنه داخلی مخزن میکسر

سطوح داخلی تراک میکسرها باید بسیار صاف و صیقلی باشد تا چسبندگی بین بتن و دیواره را به حداقل رساند. در غیر اینصورت در مدت زمان کوتاهی بدنه میکسر کارایی خود را از دست داده و نیاز به ترمیم و بازسازی خواهد داشت. معمولاً روکشی بسیار صیقلی روی فولاد مورد استفاده برای بدنه میکسر کشیده می شود. هندسه دوار و سیلندری میکسرها، باعث تسریع در عملیات بارگیری و تخلیه و نیز بهینه شدن اختلاط و حداکثر شدن ظرفیت میکسر خواهد شد که البته نتیجه عملی آن اقتصادی تر شدن کل عملیات می باشد.

بدنه داخلی مخزن مخلوط کننده دوار (میکسر) و به خصوص دهانه تغذیه میکسر و شوت خروجی آن در معرض سایش و خوردگی بسیار می باشند. بنابراین جنس فولاد آنها باید از نوع مرغوب و با مقاومت بالا در مقابل سایش باشد. در غیر اینصورت آسیب های جدی در مدت زمان کم به این قطعات وارد خواهد آمد. البته ضخامت این ورقه های فلزی باید به دقت و با توجه به الگوی سایش، تعیین شود تا از اضافه وزن بی فایده جلوگیری گردد.

تیغه های چرخشی در سیلندر بطور پیوسته جوش خورده اند و همچنین در تمام سطوح در مقابل سایش حفاظت شده اند. عایق کاری و صیقلی کردن برای این مقاطع بغلت پتانسیل بالا برای چسبیدن به بتن به طور جدی انجام می شود. دهانه تغذیه و شوت خروجی نیز باید با صفحات مقاوم در برابر سایش مجهز شوند.

در این ماشین ها طراحی مخزن باید به شکلی انجام پذیرد که سبب پایین افتادن مرکز ثقل برای افزایش امنیت در هنگام حرکت در جاده ها به هنگام حرکت در سرعتهای بالا گردد.

باکت

باکت ها وسایلای هستند که برای جابجایی بتن در ارتفاع از آنها استفاده می شود و در احجام ۱۰۰ تا ۱۰۰۰ لیتر موجود می باشند که پروژه های از حجم جامهای بیشتر استفاده می شود.

باکت ها حسب استفاده جهت حمل بتن های با روانی بالا یا پایین تقسیم بندی می شوند. راکتهای حمل بتن با روانی بالا سبکتر از نوع دیگر بوده و مقدار بازشدگی دهانه خروجی آنها م می باشد. بعبارت دیگر دهانه خروجی باکت که توسط دریچه های باکت مسدود می شود کوچکتر می باشد. باکت های حمل بتن با روانی پایین بسیار سنگین تر از مشابه خود جهت حمل بتن با روانی بالا هستند این باکت ها بنا به ملاحظات ۳۰۴ ACIباید دارای شرایط ذیل باشند:

1. شیب جانبی قیف تحتانی نسبت به افق حداقل ۶۰ درجه

2. حداقل باز شدگی دهانه خروجی باکت باید پنج برابر بزرگترین اندازه سنگدانه بتن باشد.

۳. دهانه خروجی باید حداقل ۱/۳ دهانه داخلی باکت باشد.

بازشوی دهانه خروجی برخی باکت ها جهت باز کردن راحت تر به سیستم هیدرولیک مجهز هستند. در برخی مدل ها نیز جهت تخلیه راحت تر بتن یک عدد کی برا بدنه روی بدنه باکت نصب می نمایند. در برخی پروژه های بزرگ حجمی از باکت هایی استفاده می شود که مسیر خروجی آن به یک لوله انعطاف پذیر (لوله خرطومی) پمپ بتن مجهز هستند. مسیر خروجی بوسیله دریچه ای تیغه ای کنترل می شود.

در هنگام تخلیه با ضربه زدن به تیغه گیوتینی قسمت سوراخدار آن در مقابل دهانه خروجی لوله انعطاف پذیر قرار می گیرد. جهت توقف باید با ضربه ای مجدد قسمت توپر تیغه روبروی دهانه لوله قرار گیرد.

پمپ بتن

استفاده از پمپ های بتن روش بسیار مناسبی برای بتن ریزی در فضاهای محدود مانند تونلها و یا خارج از دسترس مانند بتن ریزی در ارتفاع نظیر ساختمان های مرتفع محسوب می شود. برای این منظور بتن باید از کارایی و روانی بالا با اسلامپ ۷۵ (مقدار توصیه شده) تا ۱۲۵ میلیمتر برخوردار باشد.

در این ارتباط معمولاً استفاده از مواد افزودنی کندگیر کننده برای به تاخیر انداختن زمان گیرش بتن توصیه می شود. ضمناً برای جلوگیری از جدا شدن آب مخلوط در اثر فشار و در نتیجه انسداد خط لوله انتقال بتن، دانه بندی سنگدانه ها حائز اهمیت است. بتنی که با پمپ ریخته می شود مشکلی به نام تفکیک دانه بندی نخواهد داشت، زیرا پمپ توانایی جابجایی بتنی را که دچار جداشدگی شده ندارد. ضمناً باید از به کار بردن آن بیش از اندازه در مخلوط و همچنین سنگدانه های درشت با لبه های تیز نیز اجتناب کرد. پمپهای بتن برای انتقال سنگدانه های تا اندازه ۳۸ میلیمتر طراحی می شوند، اگر چه حداکثر اندازه سنگدانه توصیه شده تا ۲۵ میلیمتر در عمل محدود می شود. با این همه پمپ هایی نیز ساخته می شوند که توانایی انتقال سنگدانه تا ۷۵ میلیمتر را نیز داشته باشند.

1- پمپ کامیونی تیرک (بوم) دار

در این دسته از پمپها یک پمپ بتن بر روی شاسی کامیون که ممکن است به دلیل تحمل وزن دارای محورهای بیشتری از کامیون های معمول باشد، نصب می گردد. به همین دلیل اصطلاحاً به آنها پمپ هوایی نیز گفته می شود. همچنین به منظور انتقال بتن تا محل مصرف از بازوهای تاشو که تعداد آنها بین ۳ تا ۴ بازو متغیر است، بهره گرفته می شود. این بازوها به کمک جک هیدرولیک باز شده و در راستاها و زوایای مختلف قرار می گیرند. به موازات هر بازو لوله انتقال بتن با اتصالهای انعطاف پذیر شده که می تواند بتن را به محل مصرف انتقال دهد.

معمولاً این کامیونها مجهز به جکهای کناری تعادل Outrigger هستند، زیرا در اثر باز شدن بازوها ممکن است کامیون از حالت تعادل خارج شده و واژگون گردد. در صورتی که قابلیت مانور بابا و شعاع چرخش حداقل مورد نیاز باشد، از کامیونهایی با دو محور جلو و سه محور عقب استفاده می شود. این دستگاه ها به گونه ای طراحی شده اند که تیرک (بوم) آنها می تواند به ورودی های خیلی باریک ساختمانها یا در

کارگاه های سازه های فولادی دسترسی داشته باشد. انتقال بتن و بتن ریزی می تواند در هر دو راستای افقی و قائم انجام شود. معمولاً این دستگاه ها توانایی بتن ریزی در سطوح بالاتر و پایین تر از تراز قرار گیری مدائن را تواماً دارا می باشد. این پمپ ها معمولاً تا راندمان اسمی (تئوری) ۱۶۰ متر مکعب در ساعت و با فشار بتن ۹۶ بار موجود هستند و تا قطر سنگدانه ۶۴ میلیمتر را انتقال می دهند، ولی در عمل پمپهای مرسوم راندمان ۷۰ مترمکعب در ساعت با تحمل فشار ۷۰ بار داشته و تا قطر ۲۵ میلیمتر را می توانند انتقال دهند.

2. تراک میکسر پمپ بتن

معمولاً این دستگاه ها در مواردی که حجم کمتر بتن ریزی یا جابجایی زیاد در محل بتن ریزی بزم است، اقتصادی تر می باشند. این ماشین ها نیز عموماً با تیرک (بوم) هیدرولیکی همانطور که در شکل دیده می شود، تجهیز شده اند که سوار بر تراک میکسرهای استاندارد می باشد. چرخش میکسر از طریق موتور محرک ماشین و یا با توجه به اینکه بتن تولید شده توسط میکسر باید درجا استفاده شده و پمپ شود باید در چگونگی چرخش آن دقت لازم شود و انحنای درونی آن مناسب باشد تا بتن مناسبی به پمپ تحویل داده شود. در حال حاضر به دلیل اشکالات بهره برداری از این دستگاه استفاده چندانی به عمل نمی آید.

3. پمپ بتن قابل حمل

این پمپ ها قدرت بیشتری نسبت به انواع دیگر پمپ های بتن معرفی شده تاکنون دارند. مورد استفاده این نوع پمپ ها در کارگاه هایی که حجم بتن ریزی زیاد دارند یا در برج هایی که نیاز به بتن ریزی در ارتفاع بالا دارند (ارتفاع تا ۴۸۰ متر اسمی ولی در عمل و متداول ۲۰۰ ) و یا در پروژه هایی مثل تونلهای و پلهای طولانی (تا ۲۰۰۰ متر طول) می باشد. این پمپها با لوله های به قطر ۱۲۵ میلیمتر می توانند بتن های با سنگدانه های به قطر حداکثر ۶۳ میلیمتر را پمپ کنند. این پمپها یا بر روی شاسی کامیونی نصب می شوند یا در مواردی به صورت خودکششی تولید می گردند، ولی در اغلب موارد باید توسط کشنده دیگری یدک کشیده می شوند که اصطلاحاً پمپ زمینی نامیده می شوند. توان این پمپها عموماً از دیزل تامین شده و در موارد معدودی دارای موتور برقی نیز مشاهده می شود.

.jpg) پیمانه کردن اجزای بتن

پیمانه کردن اجزای بتن

برای کسب اطلاعات بیشتر از صفحات زیر بازدید نمایید: