بهسازی سازه های بتنی

در گذشته، از مصالح سنتی جهت بهسازی سازه ها (تقویت یا تعمیر) استفاده می شد. در سال های اخیر با معرفی مواد مرکب در مهندسی عمران، این مصالح با داشتن ویژگی های مکانیکی برتر، تبدیل به گزینه ی مناسبی جهت بهسازی سازه های بتنی شدند. مواد مرکبی که در مهندسی عمران بکار می روند به صورت پلیمرهای مسلح با الیاف (FRP) می باشند. FRP ها مصالحی سبک، بادوام و مقاوم هستند که ضخامت نسبتاً نازک این مواد، کاربرد آنها را بسیار ساده نموده و قابلیت اعمال بر روی بسیاری از سطوح را امکان پذیر می نماید.

1- پیشگفتار بهسازی سازه های بتنی

استفاده از FRP به منظور بهسازی و تقویت سازه های بتنی در اواسط دهه 80 میلادی در اروپا و ژاپن آغاز شد. کاربرد این مواد، تنها به سازه های بتنی محدود نبوده و در انواع سازه های بنایی، چوبی و فولادی می توان از آنها بهره جست. در این سال ها، پژوهش های زیادی به منظور استفاده بهینه از این مواد و همچنین توسعه کاربرد FRP در سازه ها و زیرساخت ها در شرایط محیطی مختلف انجام شده است که ماحصل آن، تدوین آیین نامه های مختلف در حوزه بهسازی و همچنین طراحی شده است. در ده سال گذشته انجمن مهندسین ژاپن (JSCE) چند گزارش در رابطه با نحوه طراحی سیستم های FRP ارائه داده است. به طور همزمان در اروپا سازمان بین المللی سازه های بتنی (FIB) مجموعه ای برای اصول تقویت و طراحی سازه های بتنی با مصالح FRP ارائه داده است. انجمن استاندارد کانادا (CSA) نیز مجموعه های مشابهی را تدوین نموده است. در ایالات متحده آمریکا این وظیفه به عهده انجمن بتن آمریکا (ACI) واگذار شده که کمیته 440، هفت آیین نامه و دستور طراحی تدوین نموده است. در این مقاله، اصول کاربرد مواد FRP در مقاوم سازی سازه های بتنی براساس آیین نامه های تدوین شده توسط ACI بررسی می شوند.

2- کاربرد و محدودیت های موجود در بهسازی سازه های بتنی

از سیستم های FRP برای تعمیر یک عضو سازه ای خسارت دیده، مقاوم سازی یک عضو سالم، رفع اشکالات اجرایی در سازه های در حال ساخت و همچنین ساخت اعضای سازه ای جدید می توان بهره جست. بهسازی یک سازه به مجموعه فعالیت هایی گفته می شود که در آن رفتار سازه برای تحمل نیروهای وارد بر آن بهبود داده می شود. این بهبود همیشه فقط افزایش مقاومت (مقاوم سازی) نبوده و می تواند شامل افزایش شکل پذیری، جذب انرژی و یا سختی سازه باشد.

FRPها نسبت به مصالح سنتی و مرسوم در مهندسی عمران دارای مزایای بسیاری می باشند که شامل: نسبت بالای مقاومت و سختی به وزن و همچنین دوام مناسب آنها در برابر عوامل محیطی و خوردگی می باشد. همین مزایا، در ساخت سازه های جدید نیز مورد توجه قرار گرفته است. در واقع، پژوهش های بر روی چگونگی عملکرد این مواد، در اعضای سازه ای جدید، و همچنین بهسازی و تقویت اعضای سازه ای موجود، انجام شده است. در مقایسه با مصالح سازه ای سنتی، همچون بتن و فولاد، FRP کاستی هایی نیز دارد که شامل هزینه ی نسبتاً بالا، رفتار ترد، و ضعف آنها در برابر آتش می باشد. در کاربری های بهسازی و تقویت، هزینه ی بالای مصالح با صرفه جویی های دیگر در زمان ساخت و همچنین کاهش نیروی انسانی جبران می شود ولی در حال حاضر در مورد ساخت سازه های جدید این چنین نیست.

استفاده از FRP در ساخت سازه های جدید مانند کاربری بهسازی باید به نحوی صورت گیرد که نقاط ضعف FRP کمترین اثرگذاری را داشته باشد. با توجه به این ملاحظات، می توان دریافت که بکارگیری ایده آل FRP در ساخت سازه های جدید نیازمند ارضاء معیارهای ذیل می باشد:

• برحسب ارزیابی صورت گرفته برای دوره بهره برداری، مقرون به صرفه باشد.

• تا حد امکان FRP در مناطقی استفاده شود که تحت کشش قرار گیرد.

• مقاومت در برابر آتش، بحرانی نباشد و یا محافظت کافی از FRP در برابر آتش بعمل آید.

3- مصالح و ویژگی های فیزیکی و مکانیکی بهسازی سازه های بتنی

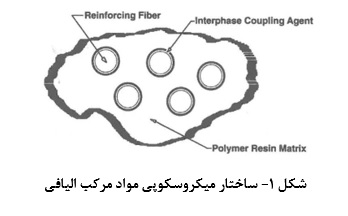

پلیمرهای مسلح از الیاف بسیار نازکی تشکیل شده اند که توسط رزین محصور می شوند. الیاف دارای جنس های متفاوت بوده و به صورت قطعات کوتاه، رشته های دراز و پارچه های بافته تولید می شوند. رزین در FRP ها نقش محافظت از الیاف و انتقال تنش بین آنها را ایفا می کند و الیاف نقش باربری و سخت کنندگی دارند. شکل 1 ساختار میکروسکوپی مصالح FRP را نمایش می دهد.

3-1- رزین

گونه های مختلف پلیمرهای انعطاف پذیر و مقاوم نظیر اپوکسی، وانیل استر و پلی استر برای ساخت FRP مورد استفاده قرار می گیرند. این مواد باید دارای قابلیت چسبیدن به سطح بتن، مقاومت در برابر تاثیرات محیطی، کارایی، زمان گیرش مناسب و سازگاری حرارتی باشند. مواد زمینه با توجه به غلظت به رزین های اشباع کننده، رزین های چسبناک و خمیر پرکننده طبقه بندی می شوند.

3-2- الیاف

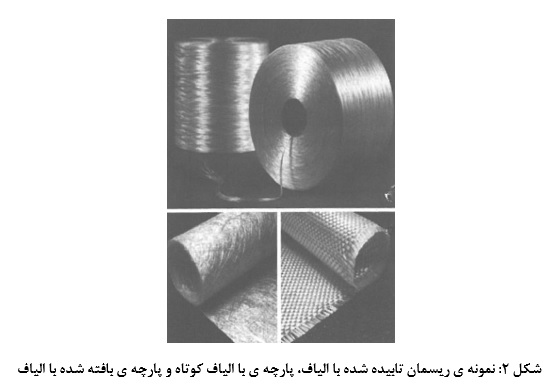

الیاف مورد استفاده در FRP ها عموماً از جنس کربن، شیشه و یا آرامید بوده که ماده مرکب ساخته شده از آنها به ترتیب CFRP، GFRP و AFRP نامگذاری شده اند. امروزه با توجه به دوام، مقاومت و سختی بالای الیاف کربنی بیشترین کاربرد را در صنعت پیدا نموده اند. الیاف شیشه ای در محیط های خشک کارایی مناسب داشته و از الیاف آرامیدی برای جذب انرژی و ضربه استفاده می شود. این الیاف به صورت های پارچه های بافته شده و یا پارچه با الیاف کوتاه در جهت های تصادفی استفاده فراوان دارند. شکل 2 نمونه ی ریسمان های الیافی و این دو نوع پارچه های الیافی را نشان می دهد.

3-3- پوشش های محافظ

اکثر پلیمرهای مورد استفاده در FRP ها نیاز به محافظت ندارند ولی در موارد خاص می توان سطح خارجی آنها را برای جلوگیری از اثر اشعه فرابنفش، تماس مستقیم با آتش، ضربه، سایش، مواد شیمیایی و غیره پوشش داد.

3-4- ویژگی های فیزیکی

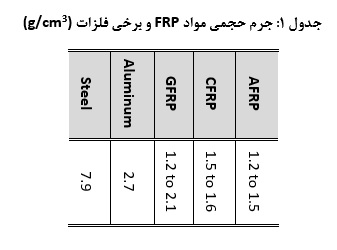

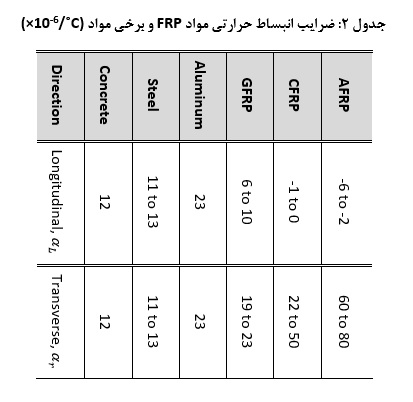

مواد FRP بسیار سبک بوده و چگالی آن حدود یک پنجم چگالی فولاد است که این خود مهمترین دلیل برای آسانی کاربرد این مواد در مهندسی عمران می باشد. در جدول 1 جرم حجمی انواع FRP ها ارائه شده است. ضریب انبساط حرارتی مواد FRP بستگی به راستای الیاف آن دارد که در جدول 2 این مقادیر برای دو راستای طولی و عرضی آورده شده است. افزایش دما فراتر از نقطه نرمی بر روی ضریب کشسانی رزین اثر گذاشته و مقدار آن را به اندازه قابل توجهی کاهش می دهد. نقطه نرمی اکثر پلیمرهای مصرفی بین 60 تا 80 درجه سانتیگراد می باشد. این در حالی است که الیاف قابلیت تحمل دمای بسیار بالاتری را دارا می باشد. در نتیجه در مواردی که پیوستگی بین FRP و عضو بتنی تعیین کننده است، استفاده در دمای بالاتر از نقطه نرمی پیشنهاد نمی شود.

3-5- ویژگی های مکانیکی

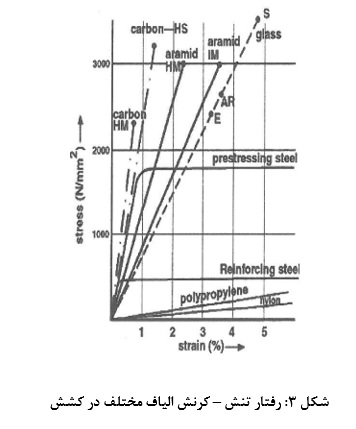

مقاومت کششی: ورق های FRP در هنگام بارگذاری کششی رفتاری کاملاً کشسان دارند و گسیختگی آنها ناگهانی است. در صورت رسم نمودار تنش – کرنش برای الیاف بکار رفته در آنها، خطوط راستی بدست خواهد آمد که شیب آنها ضریب کشسانی الیاف می باشد. ضریب کشسانی اکثر الیاف کوچکتر از فولاد بوده اما در چند سال اخیر الیاف کربنی با ضریب کشسانی بزرگتر از فولاد نیز تولید شده است. شکل 3 رفتار تنش – کرنش الیاف مختلف در کشش را نمایش می دهد.

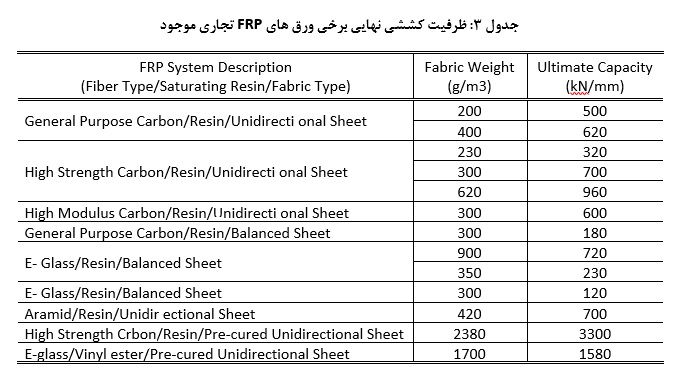

مقاومت مصالح FRP بستگی به نسبت حجمی الیاف در آنها دارد. از آنجایی که مقاومت کششی الیاف بسیار بالاتر از مقاومت پلیمرها است با افزایش درصد الیاف مقاومت مصالح FRP افزایش چشمگیری خواهد داشت. بر مبنای آیین نامه، ضریب کشسانی مصالح FRP به صورت وتری تعیین شده و در تعیین مقاومت مجاز احتمال شکست 13/0 درصدی ملاک قرار گرفته شده است. از آنجایی که در طراحی سیستم های تقویتی با FRP پیش از اجرا، ضخامت ورق دقیقاً مشخص نمی باشد و مقاومت کششی به مقدار ضخامت لایه وابسته است، در بیشتر موارد ظرفیت کششی لایه بر حسب نیروی کششی بر واحد عرض ملاک محاسبات قرار می گیرد که در جدول 3 نمونه هایی از آن آورده شده است.

مقاومت فشاری: ورق FRP که از خارج به سطوح بتنی چسبانده می شود، قابلیت تحمل نیروی فشاری را ندارد. پژوهشگران در آزمایش های متعدد نشان داده اند که ظرفیت فشاری FRP های کربنی، شیشه ای و آرامیدی به ترتیب در حدود 80، 50 و 20 درصد ظرفیت کششی آنهاست. این کاهش ظرفیت به دلیل کمانش موضعی الیاف در داخل FRP است. ضریب کشسانی مصالح FRP در فشار بین 80 تا 100 درصد مصالح در کشش می باشد.

رفتار تابع زمان: خزش و خشتگی دو ویژگی مهم تابع زمان مصالح هستند که می بایست در طراحی در نظر گرفته شوند.

الیاف کربنی کمترین حساسیت را نسبت به بارهای دائمی نشان می دهند. اما الیاف شیشه و آرامید در مقابل اینگونه بارگذاری ها نسبتاً ضعیف عمل می کنند. در مورد خستگی و فروپاشی ناشی از آن FRP های کربنی عملکرد بسیار مناسبی داشته در حالی که FRP های شیشه ای و کربنی حساسیت بیشتری نشان می دهند. لازم به ذکر است که پلیمر در FRP و رزین های مصرفی دارای خزش می باشند و رفتار نهایی سازه های تقویت شده با ورق های FRP تحت اثر بارهای دائم بسیار پیچیده می باشد.

دوام: ویژگی های مکانیکی بسیاری از مواد FRP در صورت مجاورت با عوامل محیطی نظیر رطوبت، مواد شیمیایی و دمای بالا کاهش می یابد. لازم به ذکر است که بیشتر اطلاعات داده شده توسط تولیدکنندگان FRP در شرایط آزمایشگاهی بوده و وظیفه در نظر گرفتن اثر شرایط محیطی به عهده طراح و مشاور طرح مقاوم سازی می باشد. این اثر در طراحی ها بوسیله ی ضرایب کاهش محیطی براساس آیین نامه ها اعمال می شود. ضریب کشسانی ورق های FRP به عنوان نسبت تنش به کرنش عموماً ثابت بوده و تغییر نمی کند. در صورتی که طراح تشخیص دهد که محیط طراحی مخرب نبوده و یا با استفاده از پوشش های محافظتی از اثرات مخرب محیطی جلوگیری کند در صورت انجام آزمایش های دوام می تواند ضرایب آیین نامه ای را تعدیل نماید. نکته مهم در این امر اطمینان از بین نرفتن پوشش در طول عمر سازه و انجام آزمایش های بتن دوام می باشد.

4- فلسفه روش طراحی بهسازی سازه های بتنی

روش طراحی برای بهسازی سازه های بتنی با ورق های FRP بر پایه اصول آیین نامه ی طراحی سازه های بتنی ACI318 و با در نظر گرفتن رفتار مکانیکی مواد مرکب می باشد. ورق های FRP به گونه ای طراحی می شوند تا ضمن برقراری سازگاری کرنشی با بتن، نیروهای کششی را تحمل کند. اعمال نیروی فشاری به مصالح FRP مشکلی در طراحی بوجود نمی آورد ولی باید از ظرفیت فشاری آن صرف نظر نمود. فلسفه طراحی براساس اصول طراحی حالت حدی است و به طور همزمان سطح ایمنی قابل قبولی را برای بهره برداری و حد نهایی در نظر می گیرد. به عبارت دیگر تمام ضرایب افزایش بار و کاهش مقاومت بصورت مشابه با گذشته قابل اعمال است. ضرایب مذکور در آیین نامه به گونه ای انتخاب شده تا شاخص قابلیت اطمینان بیشتر از 5/3 را برای طراحی محقق سازد.

از آنجایی که فروپاشی عضو تقویت شده با FRP می تواند به دلیل خسارت، خرابکاری و یا دلایل دیگری صورت گیرد، برای اطمینان، عضو سازه ای تقویت نشده می بایست قابلیت تحمل بخشی از بارها را داشته باشد تا در صورت بروز هر مشکلی برای ورق های FRP از فرو ریختن سازه جلوگیری شود. بنابراین حداقل ظرفیت سازه تقویت نشده می بایست با معادله (1) مطابقت داشته باشد. در مواردی که بار زنده به صورت مداوم اعمال شود ضریب بار زنده در رابطه فوق باید واحد در نظر گرفته شود.

سازه های بتن مسلح در برابر آتش مقاومت مناسبی از خود نشان می دهند. زمانی که چنین عضوهایی با ورق های FRP تقویت می شوند، نقطه نرمی رزین بکار رفته در FRP بسیار تعیین کننده خواهد بود. دمایی که باعث ایجاد ضعف در ورقه FRP می شود بستگی زیادی به جنس رزین مصرفی دارد و در حالت کلی بین 60 تا 80 درجه سانتیگراد می باشد. صرفنظر از ضعف مصالح FRP در دماهای بالا، سازه های بتنی

می توانند محافظ مناسبی برای جلوگیری از رسیدن آتش به این مواد باشد. در صورت نیاز با استفاده از پوشش های تاخیر دهنده و منبسط شونده می توان مدت زمان مجاز برای مواجه با آتش را افزایش داد. با کمک گیری از ایده ی در نظر گرفته شده در آیین نامه ی ACI 216 ظرفیت عضو در درجه حرارت های بالا را می توان براساس معادله (2) به مجموع تنش های حاصل از بارهای مرده و زنده بودن احتساب ضریب افزایش بار محدود کرد. در کاربردهای مواد مرکب برای مواجه با این مشکل می توان از پلیمرهای با درجه نرمی بالا و یا پوشش های محافظتی ضد آتش استفاده نمود.

در حالی که استفاده از ورق های FRP برای افزایش مقاومت خمشی، مقاومت برشی و محصور شدگی بسیار موثرند، در برابر پدیده هایی نظیر ظرفیت باربری پی، برش در دال ها و اتصالات اثرگذاری بسیار محدودی دارند. بنابراین در یک طرح مقاوم سازی جامع همراه با افزایش ظرفیت باربری عضوهای سازه با ورق های FRP، می بایست با استفاده از روش های دیگر از سایر حالت های شکست جلوگیری شود. در بهسازی لرزه ای بیشترین کارایی با ایجاد محصور شدگی و افزایش شکل پذیری ستون ها می باشد. از آنجایی که در ارتباط با بهسازی لرزه ای قاب ها مطالعات پژوهشی در حال انجام است در طراحی می بایست به گونه ای انجام شود که مفصل های مومسانی در محل اتصالات رخ ندهند.

5- انتخاب مصالح مناسب در بهسازی سازه های بتنی

شرایط محیطی در انتخاب نوع FRP اهمیت بالایی دارد. ویژگی های مکانیکی مصالح FRP در شرایط تماس با محیط های قلیایی، نمک ها، مواد شیمیایی، تابش فرابنفش، دمای بالا، رطوبت و چرخه های یخ زدن کاهش می یابد.

در محیط های قلیایی مرطوب FRP های شیشه ای ویژگی های خود را بشدت از دست می دهد و در چنین محیط هایی استفاده از FRP های کربنی پیشنهاد می شود. انبساط حرارتی ورقهای FRP با بتن متفاوت است. الیاف کربنی دارای ضریب انبساط حرارتی بسیار کم و الیاف شیشه ای دارای ضریبی مشابه با بتن می باشد. این در حالی است که ضریب انبساط حرارتی بیشتر پلیمرها حدود پنج برابر بتن است. تخمین ضریب انبساط حرارتی ورق FRP با توجه به امتداد و چیدمان لایه ها بحث پیچیده ای است اما تجربه نشان می دهد که این پدیده با تغییر درجه حرارت در بازه 30± درجه مشکل ساز نخواهد بود.

FRP های کربنی رسانا بوده در حالی که انواع شیشه ای و آرامیدی عایق در برابر هدایت جریان الکتریکی هستند. هادی بودن ورق های FRP کربنی می تواند سبب ایجاد خوردگی فولاد در مجاورت با آنها شود. این مسئله در طراحی و اجرا می بایست در نظر گرفته شود. پژوهش های پیشین نشان می دهد که با استفاده از یک لایه نازک محافظ GFRP می توان از بروز چنین مشکلی جلوگیری نمود.

نوع بارگذاری عامل مهم دیگری در انتخاب نوع FRP است. FRP شیشه ای و آرامیدی در برابر بارهای ضربه های مقاومت مناسبی از خود نشان می دهند. FRP های کربنی در مقابل خستگی و خزش بسیار مقاوم هستند، در حالی که مواد مرکب شیشه ای حساسیت بیشتری را در این موارد از خود نشان می دهند. مسئله دوام در محیط های مرتبط با مهندسی عمران موضوع بسیاری از پژوهش های جاری است. نتایج آزمایش های دوام دراز مدت در محیط هایی که طراح برای عضو مورد نظر ضروری می داند می بایست از شرکت تولید کننده مصالح درخواست شود. در انتخاب پوشش های محافظ، شرایط محیطی سازه می بایست مدنظر قرار گیرد. این در حالی است که سازگاری فیزیکی و شیمیایی لایه محافظ با ورق FRP را می توان از تولید کنندگان این چنین محصولاتی جویا شد.

6- کاربردهای مواد مرکب در بهسازی سازه های بتنی

سازه ها بر اثر عوامل متعددی مانند اشتباهات طراحی و یا محاسبه ای، عدم اجرای مناسب، تغییر کاربری سازه ها، آسیب دیدگی ناشی از اعمال بارهای تصادفی، از هم پاشیدگی، خوردگی، خزش، آبرفتگی و شرایط محیطی استحکام خود را از دست می دهند. ضمناً تغییر آیین نامه های طراحی که باعث تغییر شرایط بارگذاری و ضرایب اطمینان می شود منجر به ارزیابی و بازنگری مجدد طرح سازه می گردد تا در صورت لزوم، بهسازی یا تقویت شود. در سال های اخیر، کاربرد ورق های FRP برای تقویت سازه های بتنی و بنایی در عرصه مهندسی سازه پدیدار شده که به عنوان یک جانشین برای روش های سنتی از قبیل اتصال صفحات فولادی، افزایش سطح مقطع عضو با بتن ریزی مجدد، جایگزینی اعضا، پیش تنیدگی بیرونی و ایجاد پیوستگی – که دارای کاستی هایی مانند بازدهی کم، زمان اجرای طولانی و نیاز به تجهیزات خاص است – می باشد. امروزه روش های بهسازی با استفاده از FRP توسعه روز افزون یافته به طوری که محدودیت استفاده و کاربرد آن در مهندسی ساختمان، به هزینه ی بالای اولیه و ضعف در برابر آتش آن بر می گردد. استفاده از FRP در زمینه بهسازی و تعمیر سازه ها – هر چند که هزینه ی اولیه ی بالایی در بردارد – با توجه به کاهش زمان اجرا و عدم نیاز به نگهداری در برابر عوامل محیطی، با صرفه ترین و موثرترین راه بهسازی سازه های بتنی به شمار می رود. برخی از کاربردهای FRP در بهسازی سازه های بتنی به صورت زیر می باشد:

6-1- افزایش ظرفیت خمشی

پژوهشگران بسیاری در 20 سال گذشته، استفاده از ورق های FRP را برای افزایش ظرفیت خمشی تیرها، دال ها و دیوارهای بتنی مورد بررسی قرار داده و نتایج چشمگیری گرفته اند. نتایج منتشر شده از پژوهشگران، افزایش ظرفیت خمشی بین 10 تا 160 درصدی را نشان می دهد. در عمل، و با توجه به محدودیت های آیین نامه ای برای شکل پذیری و جلوگیری از شکست های ناگهانی، افزایش ظرفیت حدود 40% دست یافتنی است.

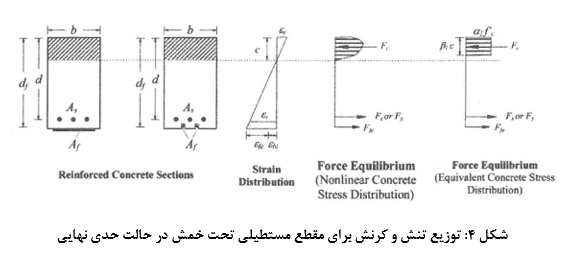

اساس این روش بر افزودن ورق های FRP به سطح کششی عضو و در نظر گرفتن سازگاری کرنش ها در مقطع است که در شکل 4 نشان داده شده است. روش طراحی در حالت حدی در آیین نامه توصیه شده و ضرایب افزایش بار، کاهش ظرفیت بتن و ورق FRP در نظر گرفته می شود. توجه به این نکته لازم است که ضریب کاهش ظرفیت FRP با توجه به رفتار کشسان و ترد این مواد، با ضرایب مربوط به بتن و یا فولاد متفاوت است.

گفتنی است که گسیختگی در عضو تقویت شده به گونه های متفاوتی می تواند پدیدار شود. گسیختگی می تواند به صورت خرد شدن بتن در فشار، گسیختگی ورق های FRP، جدا شدن FRP از سطح و جدایی لایه بتن پوشش باشد. گسیختگی FRP و یا جدا شدن ورق به صورت ناگهانی رخ می دهد و می بایست از آن پرهیز شود. جدا شدن ورق های FRP در خمش از دو انتها آغاز شده که دلیل آن را می توان تمرکز تنش های برشی و ایجاد تنش های قائم کششی دانست. برای جلوگیری از اینچنین شکست هایی، استفاده از مهارهای مکانیکی و دورپیچ کردن عضو می تواند چاره ساز باشد. ضریب کاهش ظرفیت، ɸ، از مقدار 9/0 برای مقاطع شکل پذیر و 65/0 برای مقاطع ترد متغیر است. همانطور که در رابطه 3 مشاهده می شود، ظرفیت لنگر خمشی اسمی مقطع، از دو بخش سهم میلگردهای فولادی و ورق های FRP تشکیل می شود. برای اطمینان از عدم گسیختگی ورق FRP، ضریب تقلیل ظرفیت اضافی، Ψ_ƒ ، 75/0 در نظر گرفته می شود.

6-2- افزایش ظرفیت کششی

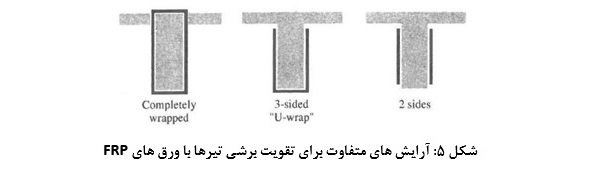

گروهی دیگر از پژوهشگران مشغول مطالعه روی چگونگی افزایش ظرفیت برشی عضوهای بتنی با ورق های FRP بودند که نتایج تلاش های آنها مبنای آیین نامه های طراحی می باشد. برای تقویت برشی، راستای الیاف مواد مرکب می بایست به صورت عرضی و یا عمود بر راستای ترک های برشی احتمالی باشد. به این منظور، ورق های FRP با سه آرایش متفاوت بر سطوح جانبی تیرها چسبانده می شود که در شکل 5 نشان داده شده است. واضح است که در بیشتر موارد، تقویت خمشی و برشی همزمان اجرا شده تا کارایی طرح بهسازی را افزایش دهند. ظرفیت خمشی تقویت شده مطابق رابطه 4، از سه بخش ظرفیت بتن، فولاد، و FRP تشکیل می شود.

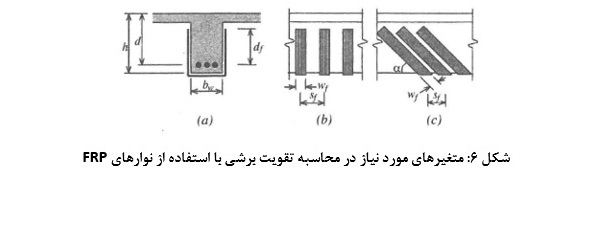

از آنجایی که نحوه آرایش ورق ها بر رفتار برشی تیر بتنی اثر گذار است، ضریب کاهش ظرفیت ورق FRP ،Ψƒ، متفاوت در نظر گرفته می شود. برای تیرها با دورپیچ کامل، این ضریب 95/0، و برای دو آرایش دیگر 85/0 می باشد. واضح است که ظرفیت برشی ورق های FRP علاوه بر ویژگی های مکانیکی ورق FRP مصرفی، به چیدمان هندسی ورق های FRP بستگی دارد که در شکل 6 و رابطه 5 براحتی نمایان است. کرنش موثر نهایی در ورق FRP با توجه به نحوه آرایش ورق FRP بستگی دارد که برای روش دورپیچ کامل، 75/0 کرنش نهایی، و در مورد روش های دیگر، با ضریب کاهش پیوستگی، Kv، محاسبه می شود که تابعی از مقاومت بتن، طول پیوستگی موثر، و چیدمان هندسی خواهد بود.

6-3- افزایش ظرفیت محوری

یکی از رایج ترین روش ها برای بالا بردن توانایی باربری ستون های بتنی، محصور نمودن ستون به وسیله دورپیچ FRP می باشد. پژوهشگران نشان داده اند که دورپیچ های FRP قابلیت ایجاد محصورشدگی مطلوب را برای افزایش ظرفیت و شکل پذیری ستون فراهم می کند. از آنجایی که در این روش، محصور شدگی از سطح بیرونی آغاز می شود، بیشترین کارایی را نسبت به دورپیچ های داخل ستون (تنگ ها) داراست.

رابطه 6 چگونگی محاسبه ظرفیت نهایی یک ستون را نمایش می دهد. دورپیچ مذکور قابلیت افزایش ظرفیت برشی را نیز داشته و در صورت نیاز، تقویت خمشی نیز به راحتی می تواند به طرح افزوده شود. بتن محصور شده دارای مقاومت فشاری بالاتر و شکل پذیری مطلوب تر می باشد.

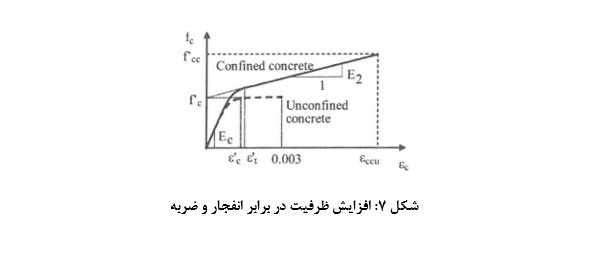

همانطور که در شکل 7 مشاهده می شود، کرنش و تنش نهایی بتن محصور شده با بتن محصور نشده تفاوت محسوسی دارد که برای تعیین مقاومت نهایی بتن محصور شده، براساس رابطه 7 ضریب کاهش ظرفیت،

Ψƒ، 95/0، و ضریب کارایی، Ka، که به شکل مقطع بستگی دارد، در نظر گرفته می شوند. مقاومت بتن محصور شده به شکل عضو فشاری نیز وابسته است. برای مقاطع دایروی ضرایب کارایی برابر واحد در نظر گرفته شده، و برای دیگر مقاطع، مقادیر کوچکتری براساس آیین نامه استفاده می شود. کرنش موثر در FRP به عنوان مصالح محصور کننده، با استفاده از ضریب کارایی، KƐ، 55/0 محاسبه می شود.

امروزه تحلیل و طراحی سازه های با اهمیت نظیر ساختمان های نظامی، دولتی، خدماتی و پر رفت و آمد در برابر بارگذاری انفجاری و ضربه یک ضرورت به شمار می رود. بارگذاری انفجاری به دو پارامتر زمان و مکان وابسته است. پژوهش های مختلف نشان داده اند که مصالح شکل پذیر حتی با مقاومت کمتر عملکرد بسیار بهتری در برابر بارهای انفجاری دارند. به منظور بهسازی ساختمان های حساس در برابر چنین بارگذاری هایی، می توان از چسباندن ورق یا نوارهای FRP بر روی سطوح دیوارهای محافظ استفاده نمود. در این روش، برای افزایش قابلیت جذب انرژی می بایست از مصالحی با توانایی مناسب استفاده شود. استفاده از الیاف آرامید و یا FRP های ترکیبی مفید خواهد بود.

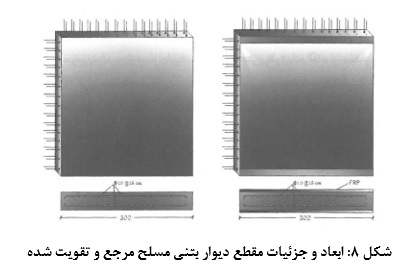

این شیوه در حال حاضر در مراحل پژوهشی است و کاربردی شدن آن نیاز به مطالعات بیشتری دارد. نتایج یک پژوهش عددی که اثر تقویت یک دیوار بتنی با ورق های FRP را مورد بررسی قرار داده است، بسیار امیدوار کننده می باشد. در این پژوهش، همانطور که در شکل 8 نشان داده شده، یک دیوار بتنی مسلح با تکیه گاه های مفصلی به ابعاد 3×3×2/0 متر با ورق های مختلف FRP تقویت شده و رفتار آن با دیوار تقویت نشده مورد مقایسه قرار گرفته است.

انواع مختلف FRP نیز به دلیل دارا بودن ویژگی های متفاوت علی رغم اثرات مقاوم سازی از نظر شدت و مقدار مقاوم سازی اختلافات قابل ملاحظه ای با یکدیگر دارند. CFRPها بیشترین کارایی را در تقویت دیوارها دارند، به صورتی که با چسباندن یک ورق 6 میلیمتری از آن میزان تغییر مکان بیشینه دیوار از 95 میلیمتر به 5/0 میلیمتر کاهش یافته است. از طرف دیگر GFRPها کمترین اثرگذاری را در تقویت دیوارها دارند، به صورتی که با چسباندن یک ورق 9 میلیمتری از آن میزان تغییر مکان بیشینه دیوار بحدود 42 درصد دیوار مرجع کاهش می یابد. برای ورق های FRP مختلف با یک ضخامت یکسان (برای نمونه 5/0 میلیمتر) ورق های کربنی، آرامیدی و شیشه ای به ترتیب سبب کاهش تغییر مکان بیشینه در دیوار به میزان های 63، 25 و 7 درصد می گردد.

میزان تخریب ایجاد شده در دیوارهای تقویت شده، مشابه تغییر مکان با ضخامت ورق FRP نصب شده، نسبت معکوس دارد و با افزایش آن میزان تخریب به صورت مشهودی کاهش می یابد. تخریب گزارش شده برای دیوار بتنی مرجع برابر 83 درصد می باشد که می توان آن را یک تخریب کامل در نظر گرفت در حالی که با استفاده از ورق های FRP این میزان تخریب را می توان تا مقدار نسبتاً اندک 19 درصد کاهش داد.

6-5- افزایش شکل پذیری و ظرفیت اتصالات

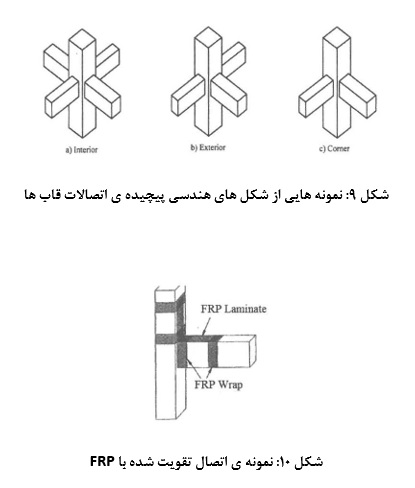

در بسیاری از سازه های خسارت دیده و یا ساختمان هایی که نیاز به بهسازی دارند، توجه به رفتار اتصالات اهمیت بسزایی دارد. بهسازی اتصالات سازه های بتنی در 20 سال گذشته شاهد پیشرفت های چشمگیری بوده است. ایجاد پس کشیدگی خارجی و استفاده از پوشش های بتنی و فولادی نتایج مطلوبی را بدست دادند. همانطور که در شکل 9 نمایش داده شده است، یکی از چالش های اساسی در تقویت اتصالات، نبودن فضای کافی برای دسترسی به اتصال و شکل هندسی پیچیده ی آنها می باشد.

ورق های FRP به راحتی می توانند تنش های ناشی از لنگر خمشی و نیروی برشی را تحمل نموده و با قابلیت شکل گیری بالا بصورت دورپیچ برای محصور نمودن بتن این چنین نقاطی راهگشا باشند. تنوع در آرایش الیاف و چیدمان لایه ها در کارا بودن روش نقش مهمی ایفا می کند. در دهه ی اخیر، پژوهشگران مطالعه روی تقویت اتصالات قاب های بتنی با استفاده از نوارهای FRP را آغاز نموده اند. گزارش های نتایج پژوهش های نظری و آزمایشگاهی حاکی از افزایش 60 درصدی ظرفیت خمشی و 40 درصدی شکل پذیری در برخی از نمونه ها است. مهار نمودن ورق ها برای بکار گرفتن بهینه ی آنها و جلوگیری از جدا شدن آنها بسیار مهم است. بدین منظور از مهارهای مکانیکی و یا دورپیچ نمودن انتهای ورق ها استفاده می شود. شکل 10 یک نمونه ی ساده از تقویت یک اتصال را نمایش می دهد. از آنجایی که بهسازی اتصالات با FRP هنوز در هیچ آیین نامه ای وارد نشده اند، مهندسین برای بکارگیری این روش باید دقت کافی لحاظ نموده و بدون مشورت با متخصصین، از ارائه طرح های نامطمئن خودداری نمایند.

7- جمع بندی کلی کاربرد مواد مرکب در بهسازی سازه های بتنی

با توجه به وضعیت نگران کننده سازه ها و زیرساخت های کشور و محدود بودن امکانات، اقدام به بهسازی به جای تخریب و بازسازی در بسیاری از موارد انتخاب عاقلانه تری است. مواد مرکب به عنوان مصالح برتر در حل بسیاری از مشکلات می توانند راهگشا باشند. کاربرد این مواد به تیر، دال و ستون های بتنی محدود نمی شود. در بسیاری از پروژه های مهم از FRP ها برای بهسازی و ترمیم سازه های بتنی و بنایی، فولادی و چوبی نیز استفاده شده است. همچنین برای تقویت و تعمیر لوله های انتقال آب، شبکه جمع آوری فاضلاب، تونل ها، مخازن نگهداری آب و محلول های شیمیایی می توان از این مصالح سود جست.

نکته قابل توجه دیگر آن که برای کاربردهایی که در گذشته مورد بررسی و مطالعه قرار نگرفته اند،

می بایست دقت نظر بیشتری اعمال نمود. هر کاربرد جدید برای این مصالح، حکم یک پروژه پژوهشی را دارد و تا زمانی که بانک اطلاعاتی کامل و آیین نامه ای برای کاربردهای مختلف تدوین نشده، مهندسین می بایست از حدس و گمان در مورد موفق بودن چنین روش هایی خودداری نمایند. به سخن دیگر، در مواردی که آیین نامه ی مدونی برای کاربرد مواد و یا روش های نوین در دست نباشد، مشاوره با پژوهشگران و متخصصین مجرب از احتمال بروز اتفاق های نامطلوب جلوگیری می کند.