روش های تولید frc به سه گروه عمده تقسیم می شوند: فرآیندهای پیش اختلاط، پاششی و خودکار. پیش اختلاط به سادگی از تکنولوژی اختلاط بتن معمولی استفاده می کند، با این تفاوت که الیاف از قبل خرد شده و همانند دیگر اجزاء به مخلوط افزوده می شوند. این روش در جایی استفاده می شود که تنها حجم کمی از الیاف مورد نیاز، می باشد، یعنی برای بتن الیافی. با تجاوز Vf از حدود 1 تا 2% بسته به نوع الیاف، گلوله شدن الیاف در خمیر موجب توزیع ضعیف الیاف می گردد. همچنین به تدریج کارآیی مخلوط کم شده و تراکم آن دشوار می شود.

برای مقادیر بیشتر الیاف (و در نتیجه بهبود خواص)، روش های پاششی استفاده می شوند. این روش ها از سیستم هایی استفاده می کنند که در آنها خمیر ملات یا بتن و الیاف به صورت جداگانه از دهانه های دوتایی یا هم محور پاشیده می وشند. و خمیر همچنانکه بر روی قالب یا سطح زیر لایه پاشیده می شوند، مخلوط شده و اغلب با غلتک های دستی یا خودکار که به دنبال دهانه پاشش حرکت می کنند، متراکم می شوند. تغییر سرعت انتقال الیاف، کنترل کننده نسبت حجمی خواهد بود. الیاف ممکن است به صورت یک دسته رشته پیوسته منتقل شده و در دهانه پاشش خرد شوند (مانند حالت frc شیشه) و یا به صورت از پیش خرد شده منتقل شوند (مانند frc فولادی «شاتکریت»). کار بیشتری به صورت چسباندن دستی نیز ممکن است به طور همزمان صورت گیرد، مانند افزودن پارچه های اضافی به منظور مسلح سازی گوشه ها و فاق دار کردن آنها. فرآیند پاشش ممکن است تا حدی خودکار باشد.

الیاف های بتن و مقاوت بتن

گرایش فرآیند خودکار به سمت تولید صفحات پیوسته frc می باشد. اغلب آنها از فرآیند هاچک به وجود آمده اند. محلول های پر از آب الیاف و خمیر آبزدایی می وشند تا لایه های نازکی تشکیل گردد که این لایه ها بر روی هم قرار می گیرند تا ضخامت مورد نظر به دست آید. صفحات در حالی که هنوز تازه هستند بر روی قالب هایی شکل دهی می وشند (مثلا به صورت موجدار یا انحنادار). موفقیت این فرآیند به توانایی مجتمع شدن الیاف جهت جلوگیری از شسته شدن ذرات سیمان، بستگی دارد. این فرآیند به توانایی مجتمع شدن الیاف جهت جلوگیری از شسته شدن ذرات سیمان، بستگی دارد. این فرآیند از فن آوری ساخت کاغذ برای ساخت frc آزبستی گرفته شده است که به طور کامل مناسب این روش می باشد. تلاش هایی به منظور اقتباس این فرآیند برای دیگر سیستم های الیاف نیز در حال انجام می باشد.

اخیرا منسوجات بافته شده از الیاف مختلف و ترکیبی برای استفاده جهت مسلح سازی محصولات سیمانی توسعه یافته اند. این شرایط، راه را برای انواع روش های تولید ترکیبی برای استفاده در frc هموار نموده است که از آن جمله می توان به پالتروژن اشاره نمود. گزارش تحقیقات اخیر در زمینه بتن مسلح به منسوجت، در اوایل سال 2006 توسط کمیته فنی RILEM، TRC-201، ارائه شده است.

جنبه های رفتار مکانیکی الیاف

به منظور بحث پیرامون تغییرات وابسته به زمان در رفتار frc، معرفی مفاهیم مورد استفاده جهت توصیف رفتار مکانیکی چنین ترکیباتی به صورت کلی، مستلزم دامنه وسیعی از واژگان و اصطلاحات می باشد. علت آن است که تخریب اغلب تنها شامل یک تغییر ساده در مقدار یک ویژگی مشخص، مثلا مقاومت، نمی شود، بلکه اغلب تغییری را در حالت گسیختگی شامل می گردد.

مصالح ترکیبی

شکل 9-2a یک منحنی تنش- کرنش ایده آل را برای یک frc معمولی نشان می دهد.

%20%D9%85%D9%86%D8%AD%D9%86%DB%8C%20%DA%A9%D9%84%DB%8C%D8%9B%20(b)%20%D9%85%D9%82%D8%AF%D8%A7%D8%B1%20%DA%A9%D9%85%20%D8%A7%D9%84%DB%8C%D8%A7%D9%81%D8%8C%20%D8%A7%D9%84%DB%8C%D8%A7%D9%81%20%DA%A9%D9%88%D8%AA%D8%A7%D9%87%D8%9B%20(c)%20%D9%85%D9%82%D8%AF%D8%A7%D8%B1%20%D8%B2%DB%8C%D8%A7%D8%AF%20%D8%A7%D9%84%DB%8C%D8%A7%D9%81%D8%8C%20%D8%A7%D9%84%DB%8C%D8%A7%D9%81%20%D8%A8%D9%84%D9%86%D8%AF%D8%9B%20(d)%20%D9%85%D9%82%D8%AF%D8%A7%D8%B1%20%D8%B2%DB%8C%D8%A7%D8%AF%20%D8%A7%D9%84%DB%8C%D8%A7%D9%81%D8%8C%20%D8%A7%D9%84%DB%8C%D8%A7%D9%81%20%DA%A9%D9%88%D8%AA%D8%A7%D9%87.jpg)

شکل 9-2- منحنی های تنش- کرنش شماتیک برای بتن الیافی. (a) منحنی کلی؛ (b) مقدار کم الیاف، الیاف کوتاه؛ (c) مقدار زیاد الیاف، الیاف بلند؛ (d) مقدار زیاد الیاف، الیاف کوتاه

چهار ناحیه مهم در این شکل قابل تشخیص می باشد. در ناحیه I، ناحیه پیش از ترک خوردگی، خمیر و الیاف با هم روند طبیعی ترکیبی را دنبال می نمایند. مدول ترکیب، Ee، را می توان از مدول های ماتریس، Em، و الیاف، Ef، با استفاده از قانون مخلوط ها پیش بینی نمود، یعنی:

(9-1) Ec=EmVm+nIEfVf

ضریب nI یک ضریب کارآیی ترکیبی است (0

هنگامی که کرنش در خمیر به حد کرنش گسیختگی، 𝜀mu، برسد، اولین ترک اتفاق افتاده وناحیه II- ناحیه ترک خوردگی چندگانه- آغاز می گردد. تنشی که این شرایط در آن اتفاق می افتد، در منابع frc به عنوان افت تناسب (LOP)، «نقطه خمیدگی» (BOP) یا «مقاومت اولین ترک» نامیده می شود، از رابطه (9-1) قابل محاسبه می باشد که با فرض آنکه کرنش در اولین ترک همان کرنش گسیختگی خمیر باشد و با فرض سازگاری میان الیاف و خمیر، این محاسبه انجام می شود، اما به ندرت پیش می آید که این مقدار با مقاومت خمیر ơmu تفاوت زیادی داشته باشد. در این ناحیه، همچنانکه خمیر شبکه ای از ترک های نزدیک به یکدیگر را ایجاد می کند، تنش به صورت پیش رونده ای از خمیر به الیاف منتقل می گردد. این آغاز اثر «مفید» مسلح سازی در frc است که ظرفیت کرنشی و طاقت تا حد زیادی نسبت به خود خمیر به تنهایی، افزایش می یابند. طاقت با مساحت زیر منحی تنش- کرنش مرتبط می باشد. می توان مشاهده نمود که حتی در مقایسه با اثر نسبتا کم الیاف، طاقت خود خمیر به تنهایی اصولا صفر می باشد. وجود ناحیه II توسط اوستون و همکاران (تئوری ACK) پیش بینی شده بود و این موضوع توسط بسیاری از محققین بعدی نیز تایید گردید. عبور مناسب از این ناحیه تنها در صورتی امکان پذیر است که مقدار کافی الیاف جهت تحمل بار در حال افزایش، هنگام شکستن خمیر، وجود داشته باشد. بنابراین، یک نسبت حجمی بحرانی الیافی Vfcrit وجود دارد که از طریق رابطه زیر قابل تخمین می باشد:

(9-2) Vfcrit = σ_mu/(n_I ơ_fu )

که ơfu مقاومت کششی نهایی الیاف می باشد.

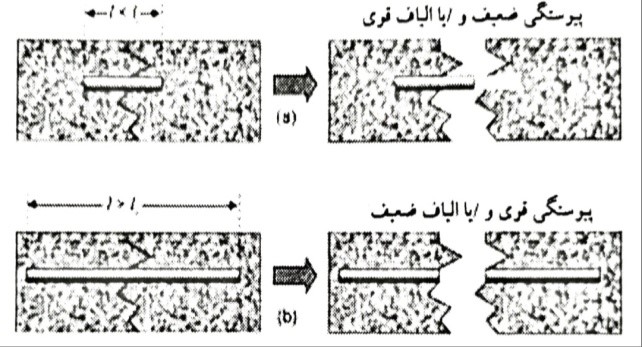

در ناحیه III- ناحیه پس از ترک خوردگی- الیاف به تنهایی بار را تحمل نموده و مدول را می توان از رابطه (9-1) با فرض Em=0 (زیرا خمیر کاملا ترک خورده است) و جایگزین نمودن nI با یک ضریب کارآیی پس از ترک خوردگی nIII، پیش بینی نمود. ضریب کارآیی پس از ترک خوردگی به جهت گیری و طول (1) الیاف نسبت به «طول بحرانی»، 1C، بستگی دارد. طول بحرانی یک رشته عبارت است از حداقل طول مورد نیاز الیاف برای یک رشته قرار گرفته در یک خمیر به گونه ای که، هنگام گسیختگی کامپوزیت، تنش گسیختگی کامل در آن رشته ایجاد گردد، یعنی بجای آنکه رشته از خمیر بیرون کشیده شود، گسیخته گردد (شکل 9-3). بنابراین 1C به مقاومت الیاف و مقاومت پیوستگی بین الیاف و خمیر بستگی دارد. پیوستگی خوب و یا مقاومت پایین الیاف، مقادیر 1C پایینی را نتیجه می دهد و برعکس.

شکل 9-3- طول بحرانی و بیرون کشیدگی الیاف

مقادیر nIII برای frc کاربردی در حدود 05/0 برای یک آرایش سه بعدی 1<1C و 33/0 برای یک آرایش دوبعدی 1>>1C می باشد. به طور کلی، nIII با 1/1C افزایش می یابد. پس از آنکه الیاف به مقاومت کششی نهایی خود برسند و ترکیب به مقاومت کششی نهایی خود یعنی ơcu برسد، ناحیه III پایان می یابد. Ơcu را می توان از رابطه زیر تقریب زد:

(9-3) ơcu=nIIIVfơfu

ناحیه IV- ناحیه پس از نقطه اوج- هنگامی آغاز می شود که تنش از ظرفیت تنش حداکثر ترکیب تجاوز نماید. بسیاری از محققین عقیده دارند که رفتار حالت IV است که بیشترین انرژی را در مدت گسیختگی ترکیب مصرف نموده و بیشترین طاقت را برای ترکیب به وجود می آورد. این موضوع به ویژه در مورد frc ساخته شده با Vf کمتر یا در حدود Vfcrit صحیح می باشد، یعنی روند معمولی که مثلا هنگام استفاده از الیاف طبیعی نسبتا ضعیف یا هنگامی که افزودن الیاف بیشتر (مثلا frc فولادی) موجب مشکلات کارآیی می گردد، قابل مشاهده می باشد. در این موارد، نواحی II و یا III ممکن است به شدت کاهش یابند و یا حتی از منحنی تنش- کرنش حذف شده و کل طاقت بیشتر از حد خمیر، از بیرون کشیده شدن الیاف پس از نقطه اوج، یعنی رفتار ناحیه IV، ناشی می شود (شکل 9-2 b). برای frc هنگامی که 1>>1C باشد (یعنی پیوستگی قوی بوده و الیاف بسیار بلند باشند)، این ناحیه بسیار کوچک بوده و یا وجود نخواهد داشت، زیرا انتقال تنش کافی بین الیاف و خمیر برای گسیختگی الیاف وجود داشته و ترکیب به سادگی هنگام رسیدن به تنش حداکثر، می شکند (شکل 9-2C). در حالتی که طول الیاف کمتر و یا در حدود 1C باشد (یعنی پیوستگی ضعیف بوده و یا الیاف کوتاه باشند)، بسیاری از الیاف به ظرفیت تنش کامل خود نرسیده و در تنش حداکثر ترکیب حرکت نموده و شروع به بیرن کشیده شدن از ماتریس می نمایند. در این صورت، اگرچه مقاومت نهایی اولیه ممکن است پایین تر باشد، اما طاقت افزایش خواهد یافت (شکل 9-2d). در اغلب موارد، کمی هم پوشانی بین نواحی III و IV وجود دارد.

پربازدیدترین مطالب ما را از دست ندهید!

با این وجود، حالت این نوع رفتار عموما غیرقابل پیش بینی بوده و به شدت به روش آزمایش استفاده شده، بستگی دارد. در یک آزمایش تنش- کرنش با کنترل بار (یعنی هنگامی که بار به طور یکنواخت با زمان افزایش می یابد)، ناحیه IV هرگز مشاهده نمی شود. این ناحیه تنها در یک آزمایش با کنترل حرکت (یعنی هنگامی که تغییر مکان به طور یکنواخت با زمان افزایش می یابد) قابل مشاهده بوده و حتی پس از آن نسبت به نرخ حرکت بسیار حساس می باشد. پس از اثبات این موضوع که رفتار ناحیه IV مهم می باشد، لازم است برای تعیین آن و بحث درباره ماهیت آن، از آزمایشات استاندارد (مانند ASTM C1018) استفاده شود و نباید از روش های غیر استاندارد و ابتکاری که در مراجع علمی بسیار مرسوم است، استفاده نمود.