سازه های بتنی حجیم

هر حجمی از بتن (معمولا با ابعاد بزرگ) که نیازمند تدابیری ویژه برای کاهش ترک خوردگی ناشی از گرمای آبگیری (هیدراتاسیون) سیمان باشد، بتن حجیم نامیده می شود.

واکنش میان سیمان و آب، توام با تولید گرما می باشد و سبب افزایش قابل ملاحظه دمای درون قطعات بزرگ بتنی می شود. اگر این گرما نتواند به سرعت تخلیه شود، تغییر حجم ناشی از افزایش و کاهش دمای سازه، ممکن است تنش ها و کنش های قابل ملاحظه ای ایجاد نماید که ترک خوردگی بتن را به دنبال خواهد داشت.

تدابیر لازم برای کنترل دمای بتن ممکن است قبل، همراه و یا بعد از بتن ریزی اعمال شوند. اندازه بزرگترین دانه سنگی بتن های حجیم معمولا بزرگتر از بتن های متداول است و دانه بندی سنگدانه ها باید با دقت بیشتری کنترل شود تا با حداقل سیمان ممکن (یا به کمک پوزولانی ها)، طرح اختلاط مناسب تهیه گردد. هدف از طراحی بتن حجیم برآوردن الزامات مورد نیاز همراه با تولید کمترین گرمای ممکن و در نظر داشتن صرفه اقتصادی است. معمولا پایایی، مسائل حرارت و اقتصاد مهمترین عوامل در طراحی سازه های بتنی حجیم هستند و عامل مقاومت اغلب در درجه دوم اهمیت قرار دارد. در طراحی مخلوط های بتنی حجیم با کیفیت (مقاومت و پایایی) مطلوب، باید کمترین مقدار سیمان به مصرف برسد، تا ترک خوردگی حرارتی کاهش یابد.

مصالح بتن حجیم

1- سنگدانه

سنگدانه های مصرفی در بتن حجیم باید از نزدیک ترین و مناسب ترین منابع قرضه موجود در اطراف ساختمان تامین شوند. منابع قرضه مورد تایید می توانند شامل سنگدانه های طبیعی موجود در آبرفت های کنار رودخانه ها، تراس های آبرفتی مرتفع تر، معادل سنگ کوهی یا مخلوطی از آنها باشند.

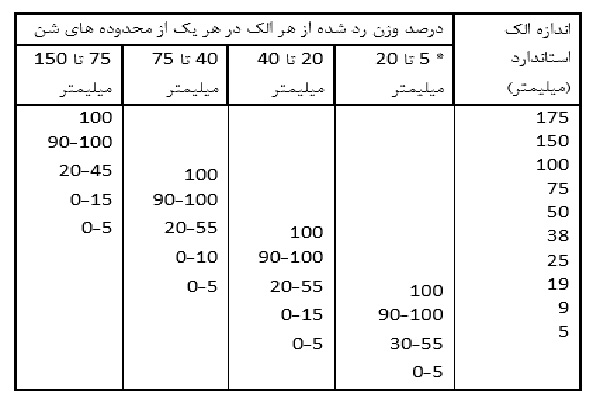

در بتن هی حجیم به منظور کاهش مشکلات ناشی از گرمای آبگیری باید با توجه به سایر الزامات طرح از بزرگترین اندازه ممکن سنگدانه استفاده شود، ولی استفاده از سنگدانه های درشت سبب افزایش پدیده جداشدگی در بتن می گردد، که این پدیده باید به کمک طراحی مخلوط هایی با دانه بندی مناسب و با اعمال الزامات اجرایی آیین نامه کنترل شود. طبقه بندی سنگدانه های مصرفی در بتن حجیم با بزرگترین اندازه اسمی ۱۵۰ میلی متر براساس پنج محدوده زیر توصیه می شود:

- ماسه ۰ تا ۵ میلیمتر

- شن ۵ تا ۲۰ میلیمتر

- شن ۲۰ تا ۴۰ میلیمتر

- شن ۴۰ تا ۷۵ میلیمتر

- شن ۷۵ تا ۱۵۰ میلیمتر

هر یک از محدوده های فوق می تواند براساس نیاز طرح به دو محدوده کوچکتر تقسیم شود. استفاده از سنگدانه های بزرگتر از ۱۵۰ میلی متر در بتن های حجیم با این شرط امکان پذیر است که بتوان نشان داد در کیفیت بتن، استهلاک دستگاه ها و روش اجرا اثر منفی نداشته و موجب کاهش هزینه ها خواهد شد. بزرگترین اندازه دانه سنگی مورد استفاده در بتن حجیم با توجه به محدودیت های طرح و صرفه اقتصادی تعیین می شود.

.jpg) بتن ریزی حجیم در هوای گرم

بتن ریزی حجیم در هوای گرم

دانه بندی

شن و ماسه باید بطور جداگانه انباشته شده و توزیع دانه بندی هر یک باید با حدود مندرج در جداول (۱) و (۲) منطبق باشد. از آنجا که تغییر دانه بندی ماسه (هرچند در محدوده مجاز) پی آمدهای منفی در کارآیی مخلوط بتن خواهد داشت، بنابراین سازندگان باید تدابیری اتخاذ نماید تا دانه بندی ماسه مصرفی و میزان رطوبت آن تا حد امکان در طول زنگ اجرا یکنواخت باقی بماند.

دانه بندی ماسه باید طوری کنترل گردد که مدول نرمی ۹ نمونه از ۱۰ نمونه متوالی اخذ شده بیش از ۰/۲ با میانگین مدول نرمی ۱۰ نمونه اختلاف نداشته باشد و بهتر است رطوبت ماسه به کمتر از ۵% تقلیل یابد.

در بتن های حجیم که قطر بزرگترین سنگدانه مصرفی در آن ها بیش از ۴۰ میلیمتر است و به ویژه بتن هایی که با استفاده از سنگدانه های شکسته حاصل از معدن سنگ تهیه می شوند، چون میزان سنگدانه های درشت نسبت به بتن های معمولی زیادتر و میزان سیمان و ماسه مصرفی کمتر است، بتن ظاهری ��شن داشته و چسبندگی و قوام آن کم می شود. در این حالت توصیه می شود از طریق ساخت طرح های اختلاط آزمایشی، این کمبود با مصرف میزان مناسبی پودر سنگ، حاصل از فرآیند تولید سنگدانه، یا دیگر مواد افزودنی های معدنی مجاز جبران شود.

جدول (۱) حدود دانه بندی محدوده های سنگدانه های درشت (شن)

*براساس نیاز کارگاه و با نظر دستگاه نظارت می توان محدوده ۵-۲۰ را به دو بخش ۵-۱۰ و ۱۰-۲۰ تقسیم نمود.

قبل از سفارش تجهیزات و سیستم تولید شن و ماسه، اطلاعات زیر باید برای بررسی شود.

1- نمودار مسیر تولید سنگدانه ها.

2- نقشه موقعیت دستگاه ها (سرندها، نقاله ها، سنگ شکن، ماسه شوی و...) و مشخص نمودن محل انباشت سنگدانه ها.

3- شرح و مشخصات تجهیزات مختلف سیستم بطور جداگانه مانند: نوع، اندازه، ظرفیت و قدرت.

4- نحوه کنترل و جمع آوری گرد و غبار و هرز آب های حاصل از شستشوی مصالح.

سیمان

عامل چسباننده سنگدانه ها در بتن (خمیر سیمان) نقش مهمی در عملکرد سازه بتنی حجیم ایفا می کند. واکنش های آبگیری در بتن های حجیم باید آهسته تر از بتن های معمولی صورت گیرد تا گرمای حاصل از این واکنش ها سبب افزایش بیش از حدود مجاز دمای سازه نشود.

در بتن های حجیم یکی از چند گونه سیمان پرتلند نوع ۴،۲ یا ۵ و یا انواع بخصوصی از سیمان های آمیخته پرتلند پوزولانی و روباره ای استفاده می شود.

سیمان نوع دو: با گرمای آبگیری متوسط، در صورتی برای استفاده در بتن ریزی های حجیم مناسب است که مجموع سه کلسیم سیلیکات و سه کلسیم آلومینات (C3S+C3A) آن کمتر از 58% یا گرمای آبگیری 7 روزه آن کمتر از 70 کالری بر گرم باشد.

سیمان نوع چهار: با گرمای آبگیری کم برای سازه های بتنی حجیم که در آنها الزامات حرارتی تعیین کننده می باشد، مناسب است. گرمای آبگیری ۷ روزه این سیمان به ۶۰ کالی بر گرم محدود شده است.

سیمان نوع پنج (مقاوم در برابر سولفات ها): به دلیل روند حرارت زایی متوسط در بتن ریزی های حجیم نیز کاربرد دارد. میزان سه کلسیم آلومینات در این سیمان به ۵ درصد محدود شده است. به همین دلیل زمانی که میزان سولفات در آب یا خاک مجاور سازه از حدود مجاز جدول (۲) تجاوز نماید، باید از سیمان نوع پنج استفاده شود. در سازه های بتن آرمه حجیم که در معرض خطر حمله توام یون های کلرید و سولفات (مانند ماطق حاشیه خلیج فارس و دریای عمان) قرار دارد، نباد از سیمان نوع پنج استفاده شود.

جدول (۲) سیمان های قابل مصرف در بتن برای مقابله با درجات مختلف حمله سولفات ها

| شدت حمله سولفات ها | سولفات های محلول در آب برحسب So4 در خاک (%) | مقدار سولفات موجود در آب برحسب So4 (ppm) | نوع مواد سیمانی لازم | حداکثر نسبت وزنی آب به سیمان |

| ملایم | صفر تا 1/0 | صفر تا 150 | - | - |

| متوسط | 1/0 تا 2/0 | 150 تا 1500 | پرتلند نوع 2 یا هم ارز آن | 50/0 |

| شدید | 2/0 تا 2 | 1500 تا 10000 | پرتلند نوع 5 یا هم ارز آن | 45/0 |

| خیلی شدید | بالاتر از 2 | بالاتر از 10000 | پرتلند نوع 5+ پوزولان یا سرباره | 40/0 |

زمانی که کلریدها یا یون های مخربی نظیر آن علاوه بر یون سولفات وجود داشته باشد، برای جلوگیری از خوردگی آرماتورها، باید نسبت آب به سیمان را کاهش داده و سیمان نوع دو مصرف نمود. سیمان پرتلند نوع یک نباید به تنهایی در بتن های حجیم مصرف شوند، مگر آنکه نشان داده شود به همراه پوزولان ها، روباره ها یا دیگر مواد افزودنی معدنی کلیه شرایط موجود برای بتن های حجیم را برآورده می کند. مصرف سیمان نوع ۳ در بتن های حجیم مجاز نیست.

کنترل کیفیت کارگاهی سیمان های پرتلند

الف: در صورتی که ابعاد یا حساسیت پروژه ایاب نماید، کنترل کیفیت ویژه سیمان می تواند در محل کارخانه و همزمان با فرآیند تولید صورت گیرد. در این صورت سیلوهای ویژه از طرف کارخانه برای پروژه تخصیص داده می شود و فط سیمان های مورد تایید، اجازه انباشت در این سیلوها دارند. سیمانی که از سیلوهای تایید شده به کارگاه ارسال می شود، بدون نیاز به کنترل دوباره در کار مصرف خواهند شد ولی

می توان به صورت اتفاقی نمونه هایی از سیمان مصرفی در کارگاه را به آزمایشگاه مرکزی طرف قرارداد کارفرما ارسال نمود تا ضمن ثبت مستندات، از کیفیت سیمان ارسال شده به کارگاه اطمینان حاصل شود.

ب: در صورتی که استقرار عوامل کنترل کیفی کارگاه در کارخانه تولید سیمان مقدور نباشد، قبل از آغاز عملیات بتن ریزی، باید آزمایشگاه مجهز به وسایل انجام آزمایش های فیزیکی سیمان مطابق جدول (۳) در کارگاه مستقر گردد.

جدول (۳) آزمایش های کارگاهی سیمان های پرتلند

| آزمایش های فیزیکی سیمان | شناسه استاندارد |

| گیرش اولیه و ثانویه سیمان (روش ویکات) | دت 113 یا ASTM C191 |

| سلامت سیمان در دستگاه اتوکلاو | دت 123 یا ASTM C151 |

| مقاومت فشاری قالب های مکعبی 5 × 5 × 5 سانتیمتری | دت 119 یا ASTM C109 |

| سطح ویژه (بلین) | دت 109 یا ASTM C204 |

پ: قبل از استفاده از سیمان در عملیات اجرایی باید مطابق آزمایش نمونه گیری از سیمان، دت ۱۰۶، از هر۵۰۰ تن سیمان ورودی به کارگاه نمونه برداری شده و به کمک آزمایش های فوق کیفیت آن مورد ارزیابی قرار گیرد. نتایج آزمایش های فوق، ملاک قبول یا رد محموله های سیمان خواهد بود.

ت: قبل از استقرار آزمایشگاه محلی در کارگاه، کنترل کیفیت سیمان های مصرفی در کارگاه براساس ارزیابی نتایج آزمایش های فیزیکی و شیمیایی که توسط کارخانه تولید کننده یا آزمایشگاه مورد تایید، انجام

می شود، صورت می گیرد.

همچنین بعد از استقرار آزمایشگاه محلی در کارگاه، به علت محدودیت امکانات و تخصصی بودن ماهیت آزمایش های شیمیایی و بعضی آزمایش های فیزیکی هر ۳ ماه یکبار یا به صورت ادواری یا موردی از سیمان نمونه گیری شده و به آزمایشگاه بتن مرکزی ظرف قرارداد ارسال می شود.

سیمان های آمیخته

الف: سیمان های پرتلند آمیخته مخلوطی از سیمان پرتلند و درصدی مواد مضاف معدنی هستند که از آسیاب کردن همزمان و یا مخلوط کردن پودر این دو تولید می شوند. مواد مضاف که در تولید این

سیمان ها به کار گرفته می شوند شامل پوزولانی های طبیعی، پوزولانی های مصنوعی شامل خاکسترهای صنعتی، خاکستر بادی، روباره های کوره آهن گدازی و غیره می باشند.

انواع سیمان های آمیخته ای

انواع سیمان های آمیخته ای که در اجرای سازه های بتنی حجیم کاربرد دارند، مطابق استاندارد ASTM C 595 به قرار زیر می باشند:

- سیمان پرتلند دوباره ای نوع IS (۲۵ الی ۷۰ درصد روباره)

- سیمان پرتلند-پوزولانی نوع IP (۱۵الی ۴۰ درصد پوزولان)

آب

آبی که برای اختلاط، عمل آوری بتن و شستن مصلح سنگی بتن بکار می رود باید تازه، تمیز و عاری از فضولات ناشی از فاضلاب های شهری و صنعتی، روغن، اسید، نمک، مواد قلیایی و آلی و دیگر مواد زیان آور باشد. در مواقع سیلابی و گل آلود بودن آب رودخانه ها باید با اعمال تدابیری مانند استفاده از حوضچه های ته نشینی، مواد معلق در آب تا میزان قابل قبول کاهش یابد.

مواد افزودنی

علت مصرف مواد افزودنی در بتن های حجیم می تواند یک یا ترکیبی از موارد زیر باشد:

- برای کاهش مصرف سیمان و در نتیجه کاهش حرارت آبگیری.

- برای کاهش نرخ گیرش سیمان و در نتیجه امکان اجرای بلوکهای بزرگتر در یک نوبت بتن ریزی.

- برای کمک به اجرای کار در شرایط جوی نامطلوب و بهبود کارآیی بتن.

- برای افزایش کیفیت و کاهش هزینه اجرای کار.

- برای افزایش پایایی در برابر دوره های مکرر یخ زدن و آب شدن و نیز بهبود کارآیی

3- کیفیت و طرح اختلاط بتن؛ پایایی بتن

پایایی عبارتست از کارآیی و قابلیت مقاومت بتن در برابر هوازدگی، حمله عوامل شیمیایی، سایش و فرسایش، یا فرآیندهای مخرب دیگر. برای ایجاد و حفظ پایایی مطلوب در بتن حجیم، روش ها و راه حل های متفاوتی وجود دارد.

در سازه های بتن حجیم مخلوط بتن باید به گونه ای طراحی و اجرا شود که ضمن کسب مقاومت فشاری لازم در سن مورد نظر، کیفیت اولیه سازه در خلال دوره بهره برداری مفید به گونه ای تنزل نیابد که عملیات ترمیم و بازسازی پر هزینه ای را به دنبال داشته باشد. با این حال با توجه به هزینه بر بودن ساخت سازه های بتنی حجیم نظیر سدها و ابنیه وابسته به آنها در مقایسه با دیگر سازه های بتنی متعارف باید در نظر داشت برای افزایش عمر مفید سازه های بتنی ممکن است اعمال تمامی ملاحظات پایایی برای تمام سازه ها مورد نیاز نباشد. به همین دلیل در تعیین و اعمال الزامات پایایی برای سازه های مختلف بتنی حجیم باید اهمیت، دوره، تواتر بهره برداری و شرایط اقلیمی منطقه طرح مدنظر قرار گیرد. به طور کلی برای اقتصادی تر نمودن اجرای این گونه سازه ها ابتدا باید طبقه بندی آنها از حیث اهمیت در کل پروژه صورت گیرد.

عواملی کاهش پایایی بتن

این عوامل عبارتند از:

1- یخ زدن و آب شدن

وجود رطوبت و آب از عوامل تعیین کننده در تخریب بتن در اثر یخبندان های متناوب محسوب می شوند. به همین دلیل تا حد امکان باید از طریق بکشی و انتخاب جزئیات اجرای مناسب یا دیگر تدابیر لازم، آب و رطوبت را از سازه بتنی در معرض یخبندان دور نموده و یا مقدار آن را به حداقل ممکن کاهش دهد. بتن مرطوب که در معرض دوره های متناوب یخ زدن و آب شدن قرار دارد، در صورت دارا بودن کیفیت نامطلوب دچار آسیب خواهد شد. برای اینکه بتوان با آثار یخبندان های متناوب مقابله نمود ضروری است نکات زیر رعایت شود:

الف: ایجاد حباب های هوا به میزان لازم در بتن

ب: استفاده از مصالح مرغوب در ساخت بتن

پ: پایین آوردن نسبت آب به سیمان تا زمانی که موجب اختلال در عملیات پیش سرایش بتن نگردد.

ت: استفاده از روش های مناسب و صحیح در تهیه، انتقال، اجرا، عمل آوری و محافظت بتن

2- عوامل شیمیایی خورنده

یکی از عوامل مهمی که تاثیر بسزایی در افزایش پایایی بتن در برابر عوامل شیمیایی خورنده اسیدی دارد، افزایش میزان سیمان و کاهش نسبت آب به سیمان می باشد. اما با توجه به ابعاد قابل ملاحظه سازه های بتنی حجیم نظیر سدها، افزایش میزان سیمان مصرفی به دلیل خطر بروز ترک های حرارتی توصیه نمی شود. از عوامل شیمیایی مهم خورنده در سازه های بتنی حجیم می توان به املاح کلریدها، سولفات ها، سولفیت ها و کربنات ها اشاره نمود.

جدول (۴) عوامل موثر در حمله شیمیایی زیان آور بر بتن

| عوامل بازدارنده یا کند کننده حمله | عوامل تسریع کننده یا تشدید کننده حمله |

1- بتن متراکم بر اثر:

- طرح اختلاط مناسب

- کاهش میزان آب اختلاط

- افزایش میزان مواد سیمانی

- هوازایی

- تراکم کافی

- عمل آوری مناسب | 1- تخلخل زیاد به علت:

- جذب آب زیاد

- نفوذپذیری

- وجود حفره ها |

2- گاهش تنش کششی در بتن از طریق:

- آرماتورگذاری با قطر کافی و استقرار آن در محل صحیح

- کاربرد پوزولان ها (برای کنترل افزایش دما)

- در نظر گرفتن درزهای انقباض کافی | 2- ترک ها و گسستگی ها به علت:

- تمرکز تنش ها

- شوک حرارتی (ناشی از تماس با سرمای ناگهانی |

3- در طراحی سازه اهداف زیر مد نظر قرار گیرد:

- برای به حداقل رسانیدن مناطق اغتشاش (Turbulance)

- در نظر گرفتن لایه محافظ برای کاهش نفوذ آب حاوی املاح زیان آور | 3- نفوذ مایعات به علت:

- جریان مایع

- ذخیره سازی

- فشار هیدرواستاتیک |

3- سایش و فرسایش

در بعضی موارد سطوح بت های حجیم سازه های هیدرولیکی مانند سرریزها و حوضچه های آرامش در سدها تحت فرآیند سایش، فرسایش و خلاء زایی قرار می گیرند که باید با تدابیر مناسب از آن جلوگیری نمود. در سازه های آبی دانه های شن و ماسه موجود در آب جاری ممکن است موجب فرسایش سطوح شود. استفاده از بتن مرغوب و با کیفیت می تواند پایایی مناسب را برای مقابله با این عوامل بوجود آورد.

4- خوردگی فولاد و سایر اقلام مدفون در بتن

بطور معمول بتن می تواند انواع فولاد و سایر اقلام مدفون در خود را به علت ایجاد محیط قلیایی با pH بالا در خمیر سیمان در برابر خوردگی محافظت نماید. کارآیی این حفاظ به میزان پوشش بتنی روی فولادها، کیفیت بتن جزئیات اجرایی و میزان ستون های کلرید مجاور سطح فولاد در مواد متشکله بتن یا شرایط محیطی اطراف بتن بستگی دارد.

در بتن آرمه حجیم، به منظور حفاظت آرماتورهای در برابر خوردگی، حداکثر یون کلرید قابل حل در آب در بتن سخت شده ۲۸ روزه، (ناشی از مواد تشکیل دهنده بتن یعنی آب، سنگدانه ها و مواد افزودنی) نباید از مقادیر حداکثر مجاز قید شده در جدول (۵) تجاوز نماید.

همچنین مقدار کلرید موجود در بتن آرمه در هر صورت نباید از ۰/۶ کیلوگرم در هر مترمکعب بتن بیشتر شود.

جدول (۵) حداکثر مجاز یون کلرید از نظر خوردگی

| نوع قطعه بتنی | حداکثر کلرید قابل حل در آب در بتن، درصد نسبت به وزن سیمان |

| بتن پیش تنیده | 06/0 |

| بتن آرمه ای که در زمان بهره برداری در معرض رطوبت و کلریدها قرار گیرد | 15/0 |

| بتن آرمه ای که در زمان بهره برداری در حالت خشک باشد یا از رطوبت محافظت شود | 00/1 |

| سایر سازه های بتن آرمه | 30/0 |

در اثر خوردگی آرماتور ممکن است پکیدن و قلوه کن شدن سطوح بتنی روی دهد. این موضوع بخصوص در عرشه پل ها در مناطق سردسیر، در صورت استفاده از مواد شیمیایی یخ زدا، و در سازه های بتنی در مناطق گرمسیر و مرطوب می تواند مشکلاتی را به بار آورد.

5- واکنش قلیایی سنگدانه ها

واکنش قلیایی در بتن عبارت است از واکنش کانی های مستعد موجود در سنگدانه های مصرفی با املاح قلیایی آزاد موجود در بتن در محیط با رطوبت کافی. منابع تامین مواد قلیایی شمل دو منبع درونی و بیرونی می باشند. منبع درونی می تواند شامل کلیه مصالح تشکیل دهنده بتن از جمله سنگدانه ها، سیمان، آب و مواد افزودنی معدنی و شیمیایی باشد. آب یا مایعات حاوی املاح قلیایی در صورتی که زمینه نفوذ آنها به داخل بتن فراهم گردد، خود می توانند منبع بیرونی تامین قلیایی ها در بتن تلقی شوند. این واکنش ها می توانند سب انبساط مخرب، ترک خوردگی و خرابی بتن گردند. واکنش های قلیایی شناخته شده در بتن شامل نوع سیلیسی و کربنات می باشند.

برای شروع و ادامه پدیده واکنش قلیایی باید سه شرط زیر برقرار باشد:

الف: وجود سنگدانه ها به میزان قلیای کافی (منبع اصلی تامین قلیایی ها در بتن اکسیدهای سدیم و پتاسیم موجود در سیمان است.)

ج: دسترسی به رطوبت کافی

عواملی که موجب افزایش پایایی بتن در شرایط مختلف می شوند عبارتند از:

1- استفاده از مواد حباب ساز

مواد حباب ساز بطور معمول در بتن حجیم به منظور افزایش مقاومت در برابر یخبندان، افزایش کارآیی بتن تازه، افزایش حجم خمیره بتن، کاهش آب مخلوط بتن و در نهایت کاهش نسبت آب به سیمان مورد استفاده قرار می گیرد. میزان مجاز هوا در بتن حجیم بشرح جدول (۶) می باشد.

جدول (۶) مقدار کل حباب هوا برای بتن مقاوم در برابر یخبندان

| حداکثر قطر سنگدانه (میلیمتر) | شرایط محیطی ملایم | شرایط محیطی شدید |

| 10 | 7-5 | 8-7 |

| 10 | 6-4 | 7-5 |

| 40 | 5-4 | 6-5 |

| 75 | (4-3)* | (5-4)* |

| 150 | (4-2)* | (5-3)* |

*برای تعیین درصد هوای این بتن ها، ابتدا باید سنگدانه های بزرگتر از ۴۰ میلی متر توسط سرند از بتن جدا شده و پس از اندازه گیری هوای مخلوط باقی مانده، درصد هوای کل را با توجه به حجم سنگدانه های درشت جدا شده محاسبه نمود.

برای افزایش پایایی بتن در برابر دوره های یخ زدن و آب شدن در زمان اجرا باید نکات زیر در نظر گرفته شوند:

- بهره گیری از مصالح مرغوب، اعمال نسبت آب به سیمان مناسب و مصرف مواد حباب ساز.

- تراکم کافی بتن ضمن پرهیز از جداشدگی سنگدانه ها و آب انداختن سطحی بتن.

- پرداخت کافی و بهینه سطوح بتنی.

- انتخاب و اجرای روش مناسب عمل آوری به منظور کامل شدن فرآیند آبگیری سیمان و در نهایت کاهش نفوذ پذیری بتن.

- به کار بستن تدابیر لازم در بتن ریزی های حجیم به منظور رها سازی تدریجی گرمای آبگیری سیمان.

2- محدودیت نسبت آب به سیمان

نسبت آب به سیمان بتن های حجمی که در تماس با عوامل محیطی قرار دارند نباید از مقادیر درج شده در جدول (۷) بیشتر شود.

نسبتهای آب به سیمان تمامی بتن های حجمی که بصورت متناوب یا دائم در تماس با آب دریا قرار

می گیرند باید به میزان ۰/۰۵ از مقادیری که در جدول (۷) نشان داده شده کمتر در نظر گرفته شوند. در هر حال نسبت آب به سیمان نباید از ۰/۴۵ شود.

نسبت های اختلال بتن باید با توجه به کارایی مناسب و میزان هوای تعیین شده طراحی شوند. برای اینکه اثر نوسانات ناشی از پیمانه گیری مصالح در دستگاه بتن ساز در مقاومت فشاری بتن حجیم در نظر گرفته شود، لازم است به میزان ۰/۰۲ از نسبت آب به سیمان قید شده در جدول (۷) کاسته شود.

جدول (۷) حداکثر نست آب به سیمان مجاز برای بتن های حجیم

| محل سازه و شرایط استقرار | شرایط آب و هوایی شدید تا متوسط | شرایط آب و هوایی ملایم |

| در محل تراز آب سازه های هیدرولیکی یا بندری (نظیر اسکله ها) که بروز وضعیت اشباع به صورت متناوب میسر باشد. | 50/0 | 55/0 |

| بتن هسته یا بدنه سدها یا سایر سازه های وزنی که در آن بهره گیری از دو رده بتن جداگانه مورد نظر باشد. | 70/0 | 70/0 |

| سازه های روباز معمولی | 50/0 | 55/0 |

| غرقاب شدن دائم در آب | 58/0 | 58/0 |

| بتن ریزی در آب | 45/0 | 45/0 |

| تماس مستقیم با آبها زیرزمینی حاوی مقادیر زیاد املاح سولفات یا مایعات خورنده دیگر نظیر آب شور و یا آب دریا | 45/0 | 45/0 |

| بتن در معرض تماس با جریان سریع آب (بیش از 12 متر در ثانیه) در سازه هایی نظیر سرریزها و حوضچه های آرامش | 45/0 | 45/0 |

4- محیط های سولفاتی

زمانی که سازه بتنی حجیم در معرض آب زیرزمینی یا خاک دارای سولفات های سدیم، پتاسیم یا منیزیم باشد، بتن تحت تاثیر قرار گرفته و به تدریج خرابی در آن گسترش می یابد.

برای حفاظت بتن حجم در برابر حمله و لفت ها رعایت موارد زیر توصیه می شوند:

- استفاده از سیمان مناسب (سیمان نوع ۵، د صورتی که یون کلرید به طور هم زمان وجود نداشته باشد، یا معادل آن از نوع سیمان های آمیخته)

- کاهش نسبت آب به سیمان

- استفاده از پوزولان مناسب به میزان موثر (حداقل ۲۰ درصد وزن سیمان)

- طرح اختلاط مناسب و تراکم کافی بتن در حین بتن ریزی

- ایجاد حباب های هوا در بتن برای کاهش نسبت آب به سیمان (کاهش نفوذپذیری)

- عمل آوری مناسب و کافی

در جدول (۲) نوع سیمان و نسبت آب به سیمان مناسب برای بتن های در معرض حمله سولفات ها نشان داده شده است. بعَی پوزولان ها و روباره هایی که کیفیت فیزیکی و شیمیایی آن با انجام آزمایش های آزمایشگاهی مورد تایید قرار گرفته اند می توانند پایایی بتن های ساخته شده با سیمان پرتلند نوع ۱ و ۲ را در برابر حمله سولفات ها بهبود بخشند.

5- تدابیر ویژه برای محیط های خورنده

برای جلوگیری از خوردگی آرماتورها و سایر اقلام مدفون در بتن باید نکات زیر رعایت شوند:

الف: ساخت بتن با نفوذپذیری کم

بتن با نفوذ پذیری کم از نفوذ آب و سایر یون های مهاجم جلوگیری نموده و به همین دلیل دارای خاصیت هدایت الکتریکی کمتری است. بتی با ای ویژگی در مقابل جذب املاح و اثر آنها بر اقلام مدفون در بتن مقاومت کافی داشته و مانع نفوذ اکسیژن می شود. استفاده از دوده سیلیسی یا پوزولانهای مناسب دیگر، رعایت نسبتهای اختلاط مناسب، اجرا و عمل آوری صحح، نفوذ پذیری بتن را تا حد زیادی کاهش می دهد.

در این شرایط عمل آوری بتن باید به صورت شبانه روزی و بلافاصله پس از پایان عملیات بتن ریزی و پرداخت سطوح آغاز شده و حداقل تا ۷ روز ادامه یابد. در مورد بتن ه��ی حاوی دوده سیلیسی و سایر پوزولان ها مدت عمل آوری باید تا ۱۴ روز تداوم یابد.

ب: پوشش مناسب روی فولاد

در سازه های بتن آرمه حجیم که در معرض محیط های خورنده یا شرایط محیطی شدید، بسیار شدید و فوقالعاده شدید، مطابق تعریف آیین نامه بتن ایران، قرار می گیرند حداقل پوشش روی آرماتور به ترتیب ۶۰، ۷۵ و ۹۰ میلیمتر در نظر گرفته می شود.

پ: زهکشی مناسب

در مناطقی که سازه در تماس با عوامل خورنده می باشد، به ویژه در مناطق سردسیر، جزئیات زهکشی باید به دقت طراحی و اجرا شود.

ت: محدود کردن مقدار یون های کلرید در هر یک از مواد تشکیل دهنده بتن

ث: دقت در مورد اقلامی که از بتن بیرون می زنند.

در محیط های خورنده در صورتی که اقلام مدفون در بتن، نظیر میل مهارها، بید از بتن بیرون بزنند، لازم است دقت ویژه ای نسبت به انتخاب مصالح مصرفی، نوع محیط خورنده، اجتناب از تماس این نوع اقلام با فلزات غیرمشابه در درون بتن، اجرای دقیق بتن در اطراف قطعه مورد بی و اجتناب از ایجاد روزانه برای نفوذ عوامل خورنده به بخش های داخلی بتن، مبذول شود.

ج: استفاده از سیستم های محافظ

به علت هزینه قابل ملاحظه تعمیر رالی های ناشی از خوردگی در سازه های بتنی حجیم استفاده از

سیستم های محافظ می تواند مورد نظر قرار گیرد. این سیستم ها می تواند شامل پوشش متراکم بتن، پوشش اپوکسی و غشاهای ویژه مقاوم در برابر نفوذ آب شوند.

6- تدابیر ویژه برای کاهش سایش و فرسایش در بتن

مقاومت فشاری مهمترین عامل کنترل کننده مقاومت سایشی بتن است، بنابراین اولین گام، انتخاب مقاومت فشاری مناسب است. بهبود روشهای تراکم، پرداخت سطوح و عمل آوری بتن نیز در افزایش مقاومت سایشی بتن موثرند. برای دستیابی به این ویژگی باید توصیه های زیر را مدنظر قرار داد:

- پرهیز از جداشدگی دانه ها حین بتن ریزی

- اجتناب از آب انداختن سطوح بتن

- انتخاب زمان صحیح برای پرداخت سطوح بتن

- افزایش نسبت سنگدانه به سیمان در مخلوط بتن

- به حداقل رساندن نسبت آب به سیمان بتن های مجاور سطوح

- پرهیز از افزودن آب به سطوح بتنی برای سهولت پرداخت

- انجام ماله کشی سطوح پس از حذف آبهای اضافی سطوح

اجرای روش های صحیح تراکم و عمل آوری بتن

کاربرد سنگدانه های با سختی زیاد، مصرف سیمان به میزان کافی و استفاده از پوزولان هایی مانند دوده سیلیسی می تواند باعث افزایش مقاومت بتن در برابر سایش و فرسایش گرد در بعضی از سازه های انتقال آب سدها نظیر سرریزها، بتن به دو بخش مغازه و رویه تفکیک می گردد. الزامات فیزیکی و مقاومت زیاد در برابر عوامل سایش تنها در خصوص بتن رویه که در زمان تخلیه سیلاب در تماس مستقیم با اینگونه عوامل می باشند، اعمال خواهد شد.

کنترل دما و ملاحظات حرارت بتن حجیم

قبل از آنکه ملاحظات حرارتی بتن هنگام اجرا مد نظر قرار گیرد، طراحی سازه های بتن حجیم باید

بگونه ای صورت گرفته باشد که احتمال بروز ترک های حرارتی به حداقل ممکن برسد.

برای جلوگیری از ترک خوردگی حرارتی که یکپارچگی سازه های بتن حجیم را با خطر مواجه خواهند ساخت، لازم است اقداماتی صورت گیرد. روش های متعارف برای کنترل دمای بتن حجیم عبارتند از روش پیش سرمایش و روش پس سرمایش.

1- پیش سرمایش

پیش سرمایش به روشی اطلاق می شود که در آن با کاستن دمای اجزای متشکله بتن شامل آب و سنگدانه مصرفی دمای بتن تازه کاهش می یابد.

روش مورد استفاده برای کاهش دمای بتن ریزی برحسب میزان سرمایش مورد نیاز به شرایط محیطی و تجهیزات و ماشین آلات اجرایی پیمانکار بستگی دارد. روش های متداول پیش سرمایش بتن به ترتیب افزایش هزینه به شرح جدول (۸) می باشد.

بطور کل ترک خوردگی در سازه های حجیم مطلوب نمی باشد زیرا به آب بندی، تنش های داخلی، دوام و نمای ظاهری بتن تاثیر می گذارد. ترک ها زمانی بروز نمایند که تنش های کششی از مقاومت کششی بتن فراتر رود. تنش های کششی می تواند در اثر اعمال بارهای خارجی باشد ولی در اغلب اوقات این تنش ها بدلیل محدودیت و قیدهای موجود در مقابل تغییرات حجم بتن حاصل می گردد. بزرگترین مقدار تغییرات حجم در بتن حجیم، بدلیل تغییر در دمای بتن حاصل می گردد. با بهره گیری از روش های اجرایی مناسب و تمهیدات لازم در زمان اجرا می توان تمایل به ترک خوردگی بتن را در اثر تغییرات موجود در دمای بتن و اختلاف دمای بین بتن و محیط را، تا حدود قابل قبولی کاهش داد.

همانطوری که ذکر شد ترک های حرارتی زمانی رخ می دهند که تنش های کششی ناشی از افت دمای بتن و وجود قیدها و محدودیت های مقابل تغییر حجم ناشی از این افت دما، از مقاومت کششی بتن بیشتر شود. قیدها و محدودیت های موجود در مقابل تتغییر حجم می توانند داخلی یا خارجی باشند. در شرایط آب و هوای گرم رعایت کردن نکات زیر در جلوگیری از بروز ترک در بتن ضروری است:

- سایه انداختن روی سنگدانه ها

- خنک کردن سنگدانه ها با اسپری کردن آب روی آنها

- سنگدانه های خنک شده نباید از مسیر انتقال به واحد بتن ساز در خود واحد بتن ساز در معرض هوای گرمتر از ۲۰ درجه سانتیگراد قرار گیرد.

- جایگزین نمودن قسمتی یا تمامی آب اختلاط با قطعات خرد شده یخ

- تزریق نیتروژن مایع

- خنک کردن آب اختلاط به روش تبرید

- سایه انداختن بر تجهیزات پیمانه کردن، اختلاط و حمل و نقل و رنگ کردن لوله ها، مخزن های ذخیره و تانکهای آب با رنگ سفید

- به حداقل رساندن زمان اختلاط و زمان انتقال بتن به محل بتن ریزی

- محافظت بتن تازه اجرا شه از معرض شرایط هوای گرم و یا خشک

- بکارگیری عمل آوری مرطوب پیوسته بجای عمل آوری غشایی

- استفاده از قالب های فلزی

- اسپری نمودن آب سرد ب روی قالبها آرماتورها

- انجام عملیات بتن ریزی در شب

در سازه های بتنی حجیم احتمال ترک خوردن بتن، ناشی از تنش های حرارتی همواره وجود دارد. یکی از بهترین روش های جلوگیری از بروز چنین ترک هایی، کنترل دمای بتن تازه و کاهش آن تا حد ممکن

می باشد. هر چه قدر دمای بتن نازه کم باشد، حداکثر دمای بتن طی دوره گیرش و طی روزهای نخستین عمر بتن، که تحت اثر فعل و انفعالات شیمیایی حاصل می گردد کمتر شده و در نتیجه مرادیان حرارتی نیز کاهش یافته و خطر ترک خوردن بتن (بدلیل تنش های حرارتی موجود) کاهش می یابد. بعبارت دیگر دمای بتن تازه باید بنحوی تعیین شود که تغییر شکل های کششی ناشی از تغییرات دمای بتن (از دمای اولیه تا دمای نهایی) از حد تحمل بتن بیشتر نشود. پیش خنک سازی اثری مطلوب بر روی کارایی بتن دارد.

یکی از روش های موثر در کنترل دمای بتن تازه، پیش سیمایش بوده که مقدار و میزان آن بسته به شرایط آب و هوایی و نیز مشخصات فنی طرح متغیر می باشد. روش های مورد استفاده از پیش سرمایش، بسته به دمای بتن تازه مورد نیاز در طرح، ممکن است از چند فعالیت ساده یا ترکیبی از چند فعالیت پیچیده شکل گیرد.

جدول (۸) روش های پیش سرمایش

| روش های پیش سرمایش بتن | میزان تقریبی کاهش دما (درجه سانتیگراد) |

| آب پاشی دپوهای بتن | 3 |

| سرد کردن آب مصرفی در بتن | 2 |

| جایگزینی 80 درصد از آب مخلوط بتن با یخ | 7 |

| سرد کردن شن به وسیله مکش تا دمای 2 یا 3 درجه سانتیگراد | 17 |

| سرد کردن شن تا دمای 4 درجه سانتیگراد به وسیله هوای خنک | 14 |

| سرد کردن شن از طریق غرقاب کردن تا دمای 4 درجه سانتیگراد | 17 |

| خنک کردن ماسه به وسیله مکش تا دمای 1 درجه سانتیگراد | 7 |

| خنک کردن مستقیم سیمان تا دمای 27 درجه سانتیگراد | 2 |

پیش سرمایش یکی از موثرترین روش ها برای کاهش دمای بتن ریزی و در نهایت جلوگیری یا به حداقل رساندن خطر بروز ترک های حرارتی محسوب می شود. به طور کلی هر چه دمای بتن به هنگام تبدیل از حالت خمیری به حالت سخت شده کمتر باشد، گرایش بتن نسبت به ترک خوردن کمتر خواهد بود. میزان سرمایش مورد نیاز برای هر سازه حجیم باید با توجه به شرایط محیطی، نوع مخلوط بتن و مصالح تشکیل دهنده آن محاسبه و اجرا گردد.

مصالح

برای پیش سرمایش بتن تازه باید مواد تشکیل دهنده آن را سرد نمود. آب مصرفی در بتن بسته به طرح اختلاط مورد نظر و شرایط اقلیمی منطقه طرح می تواند به سه صورت آب سرد، یخ و یا مخلوطی از این دو تامین و پیمانه ود. آب موجود در شن و ماسه نه تنها در محاسبات طرح اختلاط بلکه برای کنترل دمای بتن حجیم نیز باید در نظر گرفته شود.

برای جلوگیری از افزایش دمای سنگدانه های مصرفی، باید در محل های انباشت آها سایبان نصب نمود. ماسه را می توان در ماسه شورها و یا جا کننده هایی شست یا جدا کرد که آب آنها سرد شده است.

روش های سرد کردن شن شامل پاشیدن آب سرد بر روی محل های انباشت شن، افشاندن آب سرد بر روی تسمه های کم سرعت انتقال شن، غرقاب کردن شن در مخازن حاوی آب سرد، دمیدن هوای سرد به درون مخازن سنگدانه های دستگاه بتن ساز و یا ایجاد سرمایش تبخیر شن از طریق ایجاد خلاء می باشد. سرمایش سیمان تا پایین تر از نقطه شبنم مجاز نمی باشد.

2- پس سرمایش

پس سرمایش بتن حجیم در سدهای قوسی در وهله اول جهت کاهش دمای بتن تا دمای مورد نیاز جهت تزریقات درزهای انقراضی انجام می گیرد. در ضمن این رویه، سبب کاهش دمای حداکثر بتن

(Peak Temperature) می شود. در تعریف، خنک سازی بتن، بلافاصله پس از شروع عملیات بتن ریزی، را با استفاده از گردش آب در لوله های فلزی قرار داده شده در کف هر لیف (در سدهای بتنی)، پس سرمایش یا سرمایش مصنوعی گویند. گرمای هیدراتاسیون (ناشی از فعل و انفعالات گیرش سیمان در بتن) بوسیله آب در حال گردش جذب و دفع می گردد. این عمل ضمن کاهش دمای بتن سبب کاهش گرادیان حرارتی بین هسته بتن و محیط شده و در عمل مهمترین عامل ترک خوردگی بتن را خنثی می نماید. به عنان نمونه در مشخصات فنی بتن ریزی طرح سد کارون ۳ موارد زیر برای سیستم پس سرمایش تعریف شده بود:

- حرارت هیدراتاسیون بتن سد قوسی و تراست بلوک ها باید با پس خنک سازی در حد قابل قبول نگه داشته شود.

- پیمانکار موظف است تجهیزات خنک سازی را با ظرفیتی بیش از میزان تئوریک پیش بینی شده فراهم نماید.

- پیمانکار موظف است حداقل ۴ ماه قبل از اولین بتن ریزی سد قوسی، توصیف جامعی از طراحی سیستم پس خنک سازی، نصب و فعالیت های لازم شامل رفتارسنجی دما، ظرفیت پیش بینی شده و مدت خنک سازی، جزئیات مصالح و جانمایی لوله های پخش و لوله های قائ�� شبکه خنکسازی را به دستگاه نظارت ارائه نماید.

- در طراحی ظرفیت سیستم خنک سازی باید دمای بتن در زمان بتن ریزی، گرمای هیدراتاسیون بتن، دمای متوسط بتن، دمای متوسط روزانه، تشعشع خورشیدی، دمای مخزن، دمای آب خنک سازی و تغییرات فصلی عوامل فوق در نظر گرفته شود.

- اختلاف دمای بین بتن و آب خنکسازی نباید بیشتر از ۴۰ درجه سانتیگراد باشد.

- شبکه های خنک سازی می تواند فولادی، آلومینیومی یا پلاستیکی (P.V.C) باشد و باید تحمل کلیه بارهایی را که ممکن است در مدت زمان بتن ریزی بر آنها وارد شود داشته باشد. در صورتی که از لوله های آلومینیومی استفاده شود، برای جلوگیری از واکنش های گالوانیک باید محل برخورد لوله ها با فولاد موجود در بتن یا با مواد غیر مشابه دیگر کاملاً عایق بندی شود.

- هر یک از شبکه های خنکسازی باید به لوله های عمودی ورودی و بازگشتی متصل باشد. لوله های عمودی باید در بالای سطح هر لیفت بتن به اندازه کافی امتداد داشته باشند که بتوان لوله های بعدی را به آنها متصل نمود. لوله های عمودی باید در محل گالری های سد به گونه ای به کلاهک های پخش متصل شوند که بتوان هر یک از آنها را به طور مجزا مسدود نمود. کلاهک های اصلی باید از عایق بندی حرارتی کافی برخوردار باشند. کلیه کلاهک ها و شیرها باید به وضوح برچسب گذاری شوند.

- کلیه اتصالات مدفون در بتن باید آب بند باشند. قبل از بتن ریزی، نشت هر بخش از سیستم خنک سازی باید تحت حداکثر فشار پیش بینی شده آزمایش شود.

- سیستم خنک سازی باید بگونه ای طراحی شود که آب درون شبکه ها قابل بازیابی باشد.

- آب خنک کننده باید فیلتر شده و ذرات معلق آن گرفته شود تا احتمال گرفتگی در زانویی ها، قسمت های تنگ مجاری، یا شیرها کاهش یابد.

- خنک سازی باید پیش از بتن ریزی، شروع شده و تا دستیابی به درجه حرارت خواسته شده ادامه یابد. برای اینکه قسمت های مختلف لایه بتن به طور یکنواخت خنک شوند، باید جت جریان آب در شبکه هی خنک کننده، بین شبکه ها به طور یک در میان متفاوت باشد.

- پیمانکار موظف است جزئیات خنک سازی هر یک از لایه های بتن را رفتارسنجی و ثبت نماید و این سوابق را به طور هفتگی به دستگاه نظارت ارائه نماید.

- پس سرمایش برای کاهش دمای اوج بتن (که در روزهای اولیه پس از بتن ریزی حادث می شود) و همچنین فراهم آوردن زمینه کاهش تدریجی و یکنواخت دما در توده بتن سدهای بتنی - قوسی تا حدی که درزها را بتوان تزریق نمود، استفاده می شود.

- پس سرمایش با گذراندن مایعی نظیر آب از داخل لوله هایی که در هر نوبت بتن ریزی تشبیه می شوند، صورت می گیرد. تا زمانی که دمای اوج بتن در محدودههای های خنک کننده حادث نشده است، لزومی به محدود ساختن نرخسرمایش نمی باشد.

پس از آنکه نقط اوج دمای بتن حادث گردید، پس سرمایش باید تا زمان وقوع یکی از سه حالت زیر ادامه یابد:

- نرخ سرمایش بتن به حداکثر میزانی که بتواند بدون ترک خوردن قابل تحمل باشد، برسد.

- دمای بتن به میزان ۱۷ درجه سانتیگراد از دمای نقطه اوج اولیه کاهش یابد.

- بتن تا دمای پایدار نهایی یا دمای تعیین شده توسط طراح خنک شده باشد.

نرخ سرمایش بتن (برحسب درجه سانتیگراد در روز) باید بتدریج با افزایش سن کاهش یابد چون مدول الاستیسیته بتن با گذشت زمان افزایش خواهد یافت.

الف: لوله گذاری ها و وسایل سرد سازی و پمپ آب

جنس، اندازه، شکل و فاصله لوله ها از یکدیگر، آرایش و چیدمان کلی لوله گذاری ها، نوع و ظرفیت وسایل سرمایش و پمپ آب مورد نیاز در عملیات پس سرمایش بتن حجیم باید الزامات مشخصات فنی را برآورده نماید.

ب: نرخ سردسازی

در مدت حرارت زایی و افزایش دمای سریع اولیه، سرمایش باید با حداکثر ظرفیت ادامه یابد. پس از اینکه بتن ب نقطه اوج دمای خود رسید، سرمایش باید تا حداکثر دو هفته با نرخ مقرر ادامه یابد. در این شرایط افت دمای بتن نباید از ۰/۶ درجه سانتیگراد در رز تجاوز نماید. اگر میزان افت دما از میزان یاد شده تجاوز نماید، آنگاه عملیات پس سرمایش باید تا زمانیکه دمای بتن بار دیگر افزایش یابد، متوقف شود. در شرایطی که دمای بتن از میزان اوج اولیه خود فراتر رفته و پیش بینی شود که این افزایش به حدود غیر قابل قبولی برسد، عملیات پس سرمایش باید دوباره آغاز شود.

ب: کنترل حرارت

با نصب دماسنج مناسب در نقاط معینی در داخل بتن حجیم نظیر محل های نزدیک به لوله های پس سرمایش باید تاریخچه ای از آمار سرمایش بتن تهیه و نگهداری شد. با نصب اینگونه دماسنج ها در نقاطی از بتن که بتوانند دمای میانگین بتن را نشان دهند، باید کلیه تغییرات حرارتی در بتن ثبت شود. با اندازه گیری دمای آب در آغاز و پایان دوره پس سرمایش وضعیت تبرید بتن باید بطور مستمر تحت کنترل قرار گیرد.

ت: سرد سازی سطوح

نرخ تبرید سطحی بتن نباید به اندازه ای باشد که زمینه ی ترک خوردگی بتن را فراهم آورده و در نهایت باعث گسترش آن بداخل بتن حجیم گردد.

ث: پوشش سطح

میزان محافظت سطوح از تبادل حرارتی ا محیط، متناسب با ابعاد سازه، نوع و مقدار سیمان، پوزولان ها و مواد افزودنی، نسبت آب به سیمان، نسبت سنگدانه به سیمان، سرعت کاهش یا افزایش دمای محیط، میانگین دمای محیط، وضعیت بارندگی و غیره تغییر می کند. میزان این محافظت باید توسط پیمانکار بصورت راهکار پیشنهادی ارائه و به تصویب دستگاه آنرا برس. با این حال افت دمای کلی در خلال ۳ ماه اولیه سرمایش بتن نباید از ۱۲ درجه سانتیگراد فراتر رود.

4- اجرای بتن حجیم

تجهیزات و وسایل مورد نیاز در زمینه تجهیزات مورد نیاز جهت انتقال، بتن ریزی، پخش و تراکم بتن حجیم باید موارد زیر مورد توجه قرار گیرد:

الف: در انتخابات تجهیزات انتقال، ریختن، پخش و تراکم بتن باید به برنامه زمان بندی پروژه و کمترین و بیشترین احجام هر نوبت بتن ریزی توجه شود.

ب: نوع تجهیزات با توجه به قطر بزرگترین دانه سنگی مورد مصرف انتخاب می شوند. به عنوان مثال

کامیون های مخلوط کن برای حمل بتن های دارای سنگدانه های بزرگتر از ۴۰ میلیمتر مناسب نیستند.

پ: به دلیل کارایی کم و استفاده از سنگدانه های بزرگ در بتن های حجیم، سنگدانه ها تمایل زیادی به جذابش دارند. به همین منظور برای جلوگیری از این امر باید تدابیر لازم در هنگام انتقال، ریختن، پخش و تراکم بتن در نظر گرفته شود، مانند تنظیم ارتفاعی که بتن از آن تخلیه می شود و همچنین تخلیه بتن در محل نهایی آن.

ت: در صورتی که از وسایل انتقال روباز (مانند کامیون) استفاده می شود باید شرایط لازم برای جلوگیری از تابش مستقیم آفتاب و یا ریزش باران روی بتن تازه ایجاد شود.

ث: در صورتی که نرخ بتن ریزی زیاد باشد استفاده از ماشین آلات مناسب پخش و تراکم منظم بتن الزامی است. استفاده از بولدوزر، لودر برای پخش و با نصب چند لرزاننده روی بازوی بیل مکانیکی برای تراکم بتن از جمله این راهکارهاست.

ح: معمولاً کنترل دمای سازه های بتنی بزرگ مانند سدهای بتنی نیازمند پس سرمایش بتن می باشد.

آماده سازی مل اقلام مدفون

قبل از ریختن بتن باید دقت شود که تمامی اقلام مدفون (مانند لوله های پس سرمایش و وسایل تزریقات احتمالی) بصورت ایمن در حل های خود تثبیت شده اند. اقلام مدفون باید عاری از هرگونه آلاینده مانند روغن، گرد و غبار و غیره باشند. همچنین لازم است در مورد آب بندی سیستم های مدفون دقت شود.

بتن ریزی روی بستر خاکی

بستر خاکی باید تمیز، عاری از کلوخه، یخ و سایر آلاینده ها، آب جاری و ساکن باشد. قبل از بتن ریزی بستر خاکی باید بصورت رضایت بخشی طبق مشخصات فنی متراکم گردد.

بتن ریزی روی بستر سنگی

سطوح سنگی، بتنی و غیره که بتن ریزی روی آنها صورت می گیرد باید قبل از انجام بتن ریزی عاری از هرگونه مواد خارجی مانند روغن، آب ساکن یا جاری، گل، اندود زاید، نخاله ها و ذرات ریز دیگر باشد. قبل از انجام عملیات بتن ریزی تمامی سطوح مورد نظر باید از طریق شستن با جت آب با فشار زیاد و یا با روش رضایت بخش دیگر کاملاً تمیز گردد.

تمام بستر سنگی باید بطور پیوسته و به مدت ۲۴ ساعت قبل از بتن ریزی مرطوب نگه داشته شود. سطح کار باید قبل از بتن ریزی با ملات ماسه سیمانی به ضخامت ۳۰ میلیمتر و از مصالحی که بتن اصلی از آن ساخته می شود پوشانده شود. نسبت آسه به سیمان و آب به سیمان باید تقریباً مشابه با بتن اصلی باشد. بتن ریزی باید قبل از گیرش اولیه ملات شروع شود.

آماده سازی درزهای اجرایی

بطور کلی بهتر است سطوح دارای شیب ملایم باشند تا امکان زهکشی آب وجود داشته باشد. این عمل همچنین تمیز گردن سطوح را ساده تر می نماید. عملیات تمیز کاری نهایی سطوح باید در نزدیکترین زمان قبل از شروع بتن ریزی نوبت بعد صورت گیرد. دوغاب زدایی سطوح بتنی به نحوی که موجب کنده شدن سنگدانه ها شود عملی غیر ضروری است. عمق زدودن دوغاب سیمان از سطوح بتن ریزی قبلی به ۳ میلیمتر محدود می شود. به این منظور می توان از روش های مشروح زیر استفاده نمود.

جت آب و هوا

جت آب و هوا باید در زمان مناسب (معمولاً بین ۴ تا ۱۲ ساعت بعد از بتن ریزی) انجام پذیرد. این زمان با توجه به زمان گیرش سیمان و استفاده از مواد افزودنی دیرگیر کننده تعدیل می گردد. این روش فقط در درزهای افقی قابل انجام است. فشار هوا باید بین ۶۲۰ تا ۷۶۰ کیلو پاسکال و فشار آب باید فقط به اندازه ای باشد که آب را تا نازل حمل کند.

جت آب با فشار زیاد

آب با فشار زیاد (حداقل ۲۱ مگا پاسکال) می تواند برای تمیز کردن سطوح استفاده شود. اعمال فشار آب باید تا زمانی به تاخیر افتد که بتن به اندازه کافی سخت شده باشد و فقط ملات و دوغاب خشک شده و نه سنگدانه های درشت کنده شوند.

درزهای اجرایی در بتن غلتکی

اگر در زمان پخش بتن غلتکی، بتن نوبت قبل هنوز به گیرش اولیه نرسیده باشد، پس از تمیز کاری سطوح با جاروب یا هوای فشرده و بدون انجام تدابیر اضافی دیگر عملیات بتن ریزی با سرعت ادامه می یابد. ولی زمانی که بتن ریزی در نوبت های متوالی با فواصل زمانی بیش از زمان های جدول زیر انجام شود، تمیز کاری با جت آب و اجرای لایه ملات پر سیمان بین دو نوبت بتن ریزی لازم می گردد. مقادیر جدول زیر بر حسب شرایط کار می تواند تغییر یابد.

| دمای متوسط محیط (سانتیگراد) | زمان بین دو نوبت بتن ریزی متوالی (ساعت) |

کمتر از 15

بین 15 تا 20

بین 20 تا 25

بین 25 تا 30

بیش از 30 | 10

8

6

5

4 |

در هر حال سطوح نوبت های بتن ریزی باید تا اجرای نوبت بعدی مرطوب نگه داشته شوند تا چسبندگی مطلوبی میا�� نوبت های بتن ریزی ایجاد شود. در صورت سخت شدن بتن، برای آنکه بتن نوبت بعدی به نوتقبلی به خوبی متصل گردد، اجرای لایه نازک ملات ماسه - سیمان یا بتن نرمه با عیار حداقل

۳۵۰ کیلوگرم سیمان در هر متر مکعب ملات و به ضخامت ۲۰ الی ۳۰ میلیمتر روی سطح بتن سخت شده ضروری است در موقع پخش بتن غلتکی بر روی ملات بستر نباید بیش از ۳۰ دقیقه از پخش ملات مذکور گذشته باشد.

سطوح واریز

وقتی به دلایل اجرایی بتن ریزی نمی تواند بطور پیوسته انجام شود و بناچار عملیات مدتی قطع می گردد، بین قسمت قدیم و جدید سطحی پدید می آید که آن را سطح واریز می نامند. باید سعی نمود که این سطوح در محل هایی قرار گیرند که تحت تنشهای پایین تری بوده و تا حد امکان بر روزهایی که به دلایل دیگر تعبیه می شوند منطبق گردد در سازه هایی که در آب غوطه ور می باشند این سطوح باید تا حد امکان در خارج از منطقه تغییرات سطح آب قرار گیرد. در صورتی که قرار باشد روی بتن حجیم با سطح شیب دار بتن مرحله دوم ریخته شود، باید دقت گردد که بتن در محل سطوح واریز بصورت پلکانی اجرا شود. ایجاد سطوح واریز قائم به وسیله قالب موقت عملی می شود.

باید دقت نمود بتن در محل سطوح واریز به اندازه کافی آب بند شود تا میلگردهاست فولادی در معرض خطر زنگ زدگی قرار نگیرند. برای ایجاد چسبندگی بهتر بتن قدیم به بتن جدید باید شیره خشک شده روی بتن قدیم بطور کامل زدوده شود و سطوح بتن قدیم کاملا مرطوب و در صورت لزوم از یک لایه بتن نرمه با عیار حداقل ۳۵۰ کیلوگرم در متر مکعب بتن به ضخامت ۲۰ الی ۳۰ میلیمتر استفاده شود.

.jpg) وزن مخصوص بتن سبک سازه ای

وزن مخصوص بتن سبک سازه ای

شما می توانید برای دریافت اطلاعات بیشتر از دیگر مقالات ما بازدید نمایید: