آشنایی با آزمایشات مصالح تشکیل دهنده بتن

آزمونهای مربوط به اجزاء تشکیل دهنده بتن از قبیل: سیمان، سنگدانه، آب و مواد افزودنی. کارشناسان ما در کلینیک بتن ایران با ارائه این مقاله سعی کرده اند شما را با آزمایشات مصالح تشکیل دهنده بتن بیشتر آشنا کنند.

سیمان

1- تعیین چگالی سیمان

جرم حجمی (چگالی) سیمان یکی از خواص سیمان است که در محاسبات طرح اختلاط و اندازه گیری نرمی سیمان مورد استفاده قرار می گیرد.

سیمان بطور کلی دارای سه نوع جرم حجمی به شرح زیر است:

الف- جرم حجمی آزاد: که عبارتست از جرم حجمی سیمان به صورت آزاد و بدون تراکم

ب- جرم حجمی متراکم: که عبارتست از جرم حجمی سیمان به صورت متراکم. این نوع جرم حجمی در انبار کردن سیمان کاربرد دارد.

ج- جرم حجمی مطلق: عبارتست از بیشترین جرم حجمی سیمان، که به عنوان جرم واحد حجم ذرات جامد سیمان تعریف می شود.

جرم حجمی سیمان پرتلند عموماً در حدود gr/cm2 ۳/۱۵ می باشد. سیمان های پرتلند پوزولانی و سیمان های روباره آهن گدازی ممکن است دارای جرم حجمی در حدود gr/cm2 ۲/۹ باشند. جرم حجمی سیمان نشان دهنده ی کیفیت سیمان نیست، اما می تواند به عنوان معیاری از سیمان مصرفی در کارهایی عمرانی مورد استفاده قرار گیرد.

از آنجا که اندازه گیری حجم اجسامی به شکل پودر، به سادگی ممکن نیست، برای اندازه گیری حجم سیمان در هنگام اندازه گیری جرم حجمی مطلق آن، از وسیله ای به نام بالن لوشاتلیه استفاده می شود. جرم سیمان نیز با ترازو تعیین می گردد.

2- تعیین نرمی سیمان

به دلیل اینکه در هنگام مصرف سیمان، هیدراتاسیون از سطح ذرات سیمان آغاز می گردد، لذا مساحت کل سطح سیمان معرف میزان ماده ی در دسترس برای هیدراتاسیون می بار و به همین دلیل تعیین نرمی سیمان اهمیت می یابد. طبق تعریف نرمی یا سطح مخصوص برابر است از: سطح ذرات موجود در واحد جرم سیمان، و برحسب m2/kg و یا cm/gr2 بیان می شود. سطح مخصوص یا نرمی سیمان با اندازه ی ذرات سیمان نسبت معکوس دارد. سطح مخصوص انواع سیمان ها حدوداً بین ۲۵۰ و m2/kg ۳۵۰ قرار دارد.

برای اندازه گیری نرمی سیمان، روشهای مختلفی وجود دارد. یکی از این روشها که در استاندارد نیز بر روی آن تاکید شده است، استفاده از دستگاه نفوذ پذیری هوای بلین (Blaine) است. اساس کار این دستگاه بر مبنای عبور مقدار معینی هوا از سطح پرداخت شده ی سیمان، که میزان تخلخل معینی دارد، استوار است. تعداد و اندازه ی سوراخ ها در یک سطح پرداخت ده تابعی از اندازه ی ذرات و شدت عبور جریان هوا از آن سطح می باشد.

دستگاه بلین اساساً شامل یک وسیله برای مکش مقدار معینی هوا از میان یک بستر آماده شده از سیمان که تخلخل آن معین می باشد، است. تعداد و اندازه روزنه ها در یک بستر آماده با تخلخل معین، تابعی از اندازه ذرات و تعیین نرخ جریان هوا از میان بستر است. دستگاه باید به ویژه شامل قطعات بیان شده در زیر باشد.

- استوانه نفوذ پذیری(سلول) - مانومتر - صفحه مشبک - مایع مانومتر

- پیستون - زمان سنج - کاغذ صافی

آزمایشات مصالح تشکیل دهنده بتن

3- مقاومت خشمی و فشاری سیمان

1- مقاومت خمشی

برای تعیین مقاومت خمشی از دستگاه بار گذاری سه نقطه ای با مشخصات زیر استفاده می گردد.دستگاه آزمون باید ظرفیت مناسبی برای آزمون داشته باشد. این دستگاه باید وقتی معادل ۱± درصد بار ثبت شده در بالای محدوده نیروی استفاده شده و همچنین سرعت بارگذاری معادل 200 ± 2400 نیوتن بر ثانیه را داشته باشد. این دستگاه باید مجهز به وسایلای باشد که بتواند نیروی گسیختگی را پس از اتمام بار گذاری نماید.

محور عمودی سمیه یا پیستون باید با محور عمودی دستگاه منطبق بوده و در زمان بار گذاری جهت حرکت سمبه یا پیستون در طول محور عمودی دستگاه قرار گرفته باشد، بنابراین برآیند نیروهای درست از مرکز نمونه عبور می کند. سطح استوانه پایینی دستگاه باید نسبت به محور آن عمود بوده و در حین بار گذاری نیز عمود باقی بماند. مرکز نشیمنگاه کروی فک بالایی باید در نقطه برخورد محور عمودی دستگاه با سطح پایینی فک بالایی دارای رواداری 1± میلیمتر باشد. فک بالایی برای تنظیم تماس با نمونه باید بصورت آزاد باشد، اما در زمان بار گذاری وضعیت نسبی فک های بالا و پایین ثابت باقی می ماند.

یادآوری ۱: دستگاه آزمون ممکن است با دو محدوده نیروسنجی یا بیشتر تجهیز شده باشد. بیشترین مقدار عدد دستگاه اندازه گیر با محدوده کوچکتر باید تقریباً بیشترین مقدار درج شده بر روی دستگاه اندازه گیر با محدوده ی بزرگتر باشد.

یادآوری ۲: دستگاه آزمون بهتر است قابلیت تنظیم نرخ بار گذاری خودکار و ثبت نتایج را داشته باشد.

یادآوری ۳: نشیمنگاه کروی دستگاه ممکن است جهت راحتی تنظیم در تماس با نمونه روغنکاری شود، ولی این عمل باید طوری انجام گردد که در هنگام آزمون، فک بار گذاری نتواند در زیر بار جابجا شود. از روزهایی که در زیر فشار خواص خود را از دست می دهند حتی الامکان استفاده نگردد.

روش آزمون

منشور آزمونه را داخل دستگاه قرار داده و یک وجه آن را که وجه مقابل آن هم در تماس با سطوح قالب بوده را روی غلتکهای تکیه گاه قرار دهید. سپس بار را به صورت عمودی با سرعت ۱۰±۵۰ نیوتن بر ثانیه توسط غلتک بالایی به وجه مخالف منشور وارد کرده تا زمانی که نمونه شکسته شود. سپس دو نیمه منشور را تا زمان انجام آزمون مقاومت فشاری با پارچه مرطوب بپوشانید.

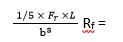

مقاومت خمشی Rfرا از رابطه زیر محاسبه می شود:

که در اینجا:

Rf: مقاومت خمشی برحسب مگاپاسکال

b: ابعاد مقطع مربعی منشور برحسب میلی متر

Fr: بار اعمال شده بر روی منشور در زمان شکست برحسب نیوتن

L: فاصله مرکز تا مرکز غلتکهای تکیه گاه یا دهانه بار گذاری برحسب میلی متر

آخرین مطالب تکمیلی کلینیک بتن ایران را در این بخش دنبال نمایید

آشنایی با آزمونهای بتن سخت شده

آزمون های بتن تازه

روش آزمون تعیین مقدار سیمان پرتلند در بتن سیمانی سخت شده

2- مقاومت فشاری (تاب فشاری)

آزمون را روی نیمه های منشور حاصل از آزمون مقاومت خمشی انجام دهید. در صورتی که آزمون خمشی انجام نگیرد با استفاده از وسیله مناسب دیگر بطوریکه نیمه های منشور تحت تاثیر تنش های مضر قرار نگیرد منشور را به دو نیم کنید. آزمون فشاری بر روی هر یک از نیمه های منشور با اعمال بار از طرف وجوه در تماس با قالب انجام می گیرد.

هر یک از نیمه های منشور را به نحوی قرار دهید که فک های بار گذاری در جهت عرضی بیش از 5/0± میلی متر از لبه آزمونه فاصله نداشته باشد و فاصله آن در جهت طولی از انتهای منشور در حدود

۱۰ میلی متر باشد. بار را به آرامی و با سرعت 20 ± 2400 نیوتن بر ثانیه بر روی نمونه اعمال کنید تا تمام نیروی مورد نیاز برای شکستن وارد گردد. وقتی افزایش بار با دست تنظیم می شود، دقت کنید تا سرعت اعمال بار در نزدیکی بار گسیختگی کاهش یابد زیرا این امر تاثیر زیادی در نتایج بدست آمده دارد. مقاومت فشاری برحسب مگا پاسکال از رابطه زیر محاسبه می شود:

که در اینجا:

Rc: مقاومت فشاری برحسب مگا پاسکال

Fc: بیشینه بار در هنگام شکست برحسب نیوتن

۱۶۰۰: سطح فک بار گذاری با سطح صفحات کمکی (۴۰×۴۰ میلیمتر) برحسب میلی متر مربع

2- سنگدانه

1- تعیین ارزش ماسه ای

این روش یک آزمایش سریع کنترل مصالح در پای کار می باشد. منظور از این آزمایش نشان دادن مقادیر نسبی مواد رس مانند یا ذرات چسبنده و گرد و خاک موجود در مصالح دانه ای یا ریزدانه در شرایط استاندارد می باشد که از الک با چشمه ۴/۷۵ میلیمتر عبور کرده باشد. عبارت هم ارز ماسه این مفهوم را بیان می کند که بیشتر مصالح دانه دار یا ریزدانه مخلوطی از مواد درشت قابل قبول ماسه و معمولاً مقداری رس یا ذرات چسبنده خمیری یا گرد و خاک که مورد قبول نیستند می باشد. واضح است که این روش جانشین آزمایش مربوط به دانه بندی مصالح یا روش مربوط به تعیین مقدار مواد گذشته از الک ۷۵ میکرون نشده است بلکه خود آزمایش جداگانه می باشد.

مواد شیمیایی لازم

محلول استوک: برای ساختن این محلول باید موارد ذکر شده در زیر مد نظر قرار گیرد:

1- کلرور کلسیم بی آب به وزن ۱ ± ۱۱۱ گرم.

2- گلیسیرین نوع آزمایشگاهی با ۹۹ درصد گلیسرول به وزن ۵ ± ۴۸۰ گرم.

3- فرمالوئید (۴۰ درصد محلول حجمی) ۱۲ تا ۱۳ گرم.

4- 1 ± 111 گرم کلرور کلسیم را در ۰/۵ لیتر آب مقطر حل نمایید. وقتی که محلول خنک شد آنرا از کاغذ صافی عبور دهید ۵ ± ۴۸۰ گرم گلیسیرین و ۱۲ تا ۱۳ گرم ۳فرمالوئید را به محلول صاف شده بیفزایید خوب مخلوط کرده و حجم آنرا به یک لیتر برسانید.

محلول غلیظ فوق را در ظروف پلاستیکی به حجم ۱ ± ۱۲۵ سانتیمتر مکعب نگهداری کنید.

یادآوری ۱: آب لوله کشی یا آب غیر معدنی نیز ممکن است بکار برده شود اما باید نتایج هم ارز ماسه که با استفاده از این آب حاصل می شود با نتایج هم ارز ماسه همان نمونه که با استفاده از آب قطر بدست می آید مقایسه و کنترل شود.

یادآوری ۲: برای کنترل درجه حرارت آزمایش چنانچه شرایط محلی اجازه ثابت بودن درجه حرارت محلول مورد استفاده را ندهد باید نمونه های اضافی به آزمایشگاه برده شود تا در درجه حرارت کنترل شده آزمایش مجدد بعمل آید.

تهیه محلول مورد ستفاده: برای تهیه محلول مورد استفاده یک ظرف پلاستیکی را که محتوی ۱ ± ۱۲۵ میلی لیتر محلول غلیظ است برداشته در استوانه مدرج بریزید و چند بار ظرف پلاستیکی را با آب مقطر شسته به آن اضافه کنید و سپس حجم را با آب مقطر به ۰/۰۰۵ ± ۵ لیتر برسانید و آنرا خوب بهم بزنید تا محلول مورد استفاده بدست آید. درجه حرارت محلول هنگام آزمایش باید ۱ ± ۲۰ درجه سانتیگراد باشد.

آزمایش هم ارز ماسه باید روی خاک یا مصالح ریز دانه ای که از الک با چشمه ۴/۷۵ میلی متر گذشته باشد انجام شود. مقدار نمونه اولیه باید قدری بیشتر از اندازه ۴ پیمانه از مصالح گذشته از الک ۴/۷۵ میلیمتر باشد و نمونه ای که برای هر آزمایش بکار می رود باید به اندازه یک پیمانه پر انتخاب شود. در موقع پر کردن پیمانه از خاک مورد آزمایش باید آنرا روی میزکار یا سطح سفت دیگر بکوبید تا خوب پر شده و مصالح زیادی را در خود جای دهد ظرف را لبالب از خاک پر کنید یا حتی اجازه دهید که در بالای لبه ظرف یک سطح برآمده ایجاد شود.

روش آزمایش

بطری ۵ لیتری دستگاه سیفون باید جایی قرار گیرد که حدود ۱ متر بالاتر از سطح میز کار باشد. گیره لوله لاستیکی سیفون را باز کنید با دمیدن در قطعه لوله لاستیکی کوتاه بالای بطری محلول، کار سیفون را آغاز کنید. دستگاه در این حالت آماده استفاده است.

به کمک دستگاه سیفون محلول مورد استفاده را در استوانه مدرج بریزید تا در ارتفاع ۱۰۰ میلیمتری آن قرار گیرد. یک پیمانه پر از نمونه آماده شده را در استوانه مدرج بریزید.

اینکار را به کمک قیف انجام دهید تا نمونه بیرون نریزد. کف استوانه مدرج را روی پاشنه پایه اش چندین بار به آهستگی تکان دهید تا هوای موجود در خاک بصورت حباب خارج شده و نمونه کاملاً مرطوب گردد. استوانه مدرج را بگذارید تا ۱۰ دقیقه به همین ترتیب بماند.

در پایان ۱۰ دقیقه غوطه وری نمونه در محلول، در لاستیکی آنرا بگذارید سپس با کج کردن و حرکت دادن استوانه مدرج خاک را از ته آن جدا کنید. استوانه مدرج را در وضعیت افقی نگهداشته و آنرا از دو طرف شدیداً در همان وضع افقی و در طول یک خط تکان دهید.

در مدت تقریباً ۳۰ ثانیه استوانه مدرج را بصورت ذکر شده در فوق ۹۰ دفعه حرکت دهید طوری که فاصله رفت و برگشت هر انتهای آن در حدود ۲۰ سانتیمتر شود. هر دفعه حرکت به معنی یک رفت و برگشت کامل می باشد. برای تکان دادن استوانه مدرج با این مشخصات آزمایشگاه باید فقط از ساعت خود کمک گیرد و شانه ها و اندام خود را آزاد نگه دارد.

این عمل را می توان با تکان دهنده های مکانیکی نیز انجام داد که در این صورت باید این دستگاه را در جای افقی محکم نمود این تکان دهنده برای انجام آزمایشات شاهد بکار برده می شود. زمان لازم برای تکان دادن با این دستگاه ۱ ± ۴۵ ثانیه می باشد.

همچنین می توان از تکان دهنده های دستی استفاده کرد که در این حال نیز باید پایه آنرا در جای افقی یا مسطح قرار داد. تکان دادن خاک و محلول باید تا عدد ۱۰۰ که توسط تکان شمار مشخص می شود ادامه یابد. بعد از عمل تکان دادن استوانه مدرج را روی میز کار قرار داده و سر آنرا بردارید.

لوله آبرسان را داخل استوانه مدرج کرده و از کنار و اطراف آن پایین ببرید تا مواد چسبیده شده به کناره آن شسته شود. به همین ترتیب لوله را داخل نمونه خاک و تا انتهای استوانه مدرج به آرامی و با حرکت چرخشی فرو کنید. در این حالت مورد استفاده نیز از روزنه های انتهایی لوله داخل استوانه می شود. اینکار مواد ریزدانه را به بالای ذرات درشت ماسه در قسمت مواد معلق در محلول می راند.

به فرو کردن و حرکت چرخشی لوله آبرسان در داخل نمونه و به بالا راندن مواد ریزدانه بروی مواد درشت دانه ادامه دهید تا سطح محلول به ارتفاع ۰/۲۵ ± ۳۸۰ میلیمتر برسد. آنگاه لوله آبرسان را بدون آنکه جریان محلول قطع شود به آهستگی بیرون آورید طوری که سطح مایع روی درجه ۰/۲۵ ± ۳۸۰ میلیمتر بماند. جریان محلول درست تا قبل از آنکه لوله آبرسان را کاملاً بیرون بیاورید باید ادامه داشته باشد و سطح نهایی را روی ۰/۲۵ ± ۳۸۰ میلیمتر نگهدارید.

استوانه مدرج و محتویات را بمدت ۲۰ دقیقه دست نخورده بگذارید ماند. مدت زمان را بلافاصله از موقعی بگیرید که لوله آبرسان را کاملاً از استوانه خارج نموده اید.

در پایان مدت ۲۰ دقیقه که خاک در ال رسوب کردن بوده است سطح بالایی خاک رس معلق را از روی درجات استوانه خوانده و یادداشت کنید. این عدد مربوط به قرائت خاک رس می باشد. اگر در پایان

۲۰ دقیقه هیچ خط مشخصی برای نشان دادن سطح خاک رس حاصل نشد بگذارید تا مونه به همان صورت دست نخورده باقی بماند تا زمانیکه قرائت خاک رس امکان پذیر شود.

آنگاه بلافاصله سطح خاک رس را خوانده و آنرا با مدت زمانی که برای ایجاد این سطح صرف شده یادداشت نمایید. چنانچه زمان کل رسوب از ۳۰ دقیقه تجاوز نمود، آزمایش را سه مرتبه دیگر با سه نمونه مجزا از همان خاک تکرار کنید. در این حالت فقط ارتفاع ستون خاک رس را برای آن نمونه ای که کمترین مدت زمان را صرف رسوب کردن نموده است خوانده و یادداشت نمایید. چنانچه قرائت خاک رس یا قرائت ماسه بین دو درجه بندی متوالی قرار گیرد سطح درجه بندی بیشتر را بعنوان قرائت مربوطه یادداشت نمایید.

مقدار هم ارز ماسه را با یک رقم بعد از ممیز با استفاده از فرمول زیر محاسبه کنید.

= هم ارز ماسه

اگر بخواهید مقدار هم ارز ماسه یک مصالح را از روی جوابهای یک سری آزمایش که روی نمونه هایی از همان مصالح انجام شده بدست آورید میانگین آنها را حساب کرده و چنانچه عدد صحیح حاصل نشد به نزدیکترین عدد صحیح بزرگتر از آن برسانید.

مثال: اگر مقادیر هم ارز ماسه برای سه آزمایش روی ی نمونه مصالح به ترتیب ۴۲/۸ و ۴۴ و ۴۱/۱ شده باشد در این صورت:

مقدار هم ارز ماسه میانگین

2- تعیین چگالی سنگدانه ها

منظور از این آزمایش اندازه گیری چگالی دانه های خاک با استفاده از پیکنومتر می باشد. هنگامی که خاک از دانه های مانده روی الک ۴/۷۵ میلیمتر تشکیل شده باشد از روش سطوح مطرح شده در آزمایش

اندازه گیری چگالی دانه ها و جذب آب مصالح سنگی درشت دانه باید پیروی گردد.

وقتی که خاک از دانه های درشت و ریز کنترل شده باشد باید آنرا بوسیله خاک ۴/۷۵ میلیمتر جدا نموده و روشی مناسب را برای آزمایش هر قسمت بکار برو. در این صورت چگالی دانه های خاک میانگین دو مقدار بدست آمده می باشد. هر گاه قرار باشد مقدار چگالی دانه ها بر محاسبات مربوط به قسمت هیدرومتری روش تعیین دانه بندی خاکها بکار رود لازم است آزمایش چگالی دانه ها روی آن قسمت از خاک که از الک ۲ میلیمتری عبور نموده است انجام گیرد.

چگالی دانه ها: چگالی دانه ها عبارتست از نسبت وزن حجم معین راه های خاک در هوا در درجه حرارت معین به وزن آب مقطر هم حجم آن دانه ها در هوا و در همان درجه حرارت.

در این آزمایش از یک پیکنومتر به ظرفیت حداقل ۱۰۰ میلی لیتر استفاده می شود.

روش آزمایش

دقت شود که هیچگونه نقصانی در نمونه وقتی که در پیکنومتر ریخته می شود به خصوص هنگامی که وزن آن تعیین گردیده حاصل نشود. سپس حدود

حجم پیکنومتر را با آب مقطر پر شود.

هوای حبس شده باید بوسیله یکی از دو روش زیر خارج گردد:

1- در معرض خلاء نسبی (فشار هوا نباید بیش از ۱۰ میلیمتر جیوه باشد.)

2- با جوشاندن ملایم پیکنومتر برای مدت حداقل ۱۰ دقیقه که ضمن آن پیکنومتر را برای خارج شدن هوای گاه گاهی باید چرخاند.

بکار بردن وسایلی جهت کاهش فشار هوا ممکن است بوسیله یکی از این دو طریق انجام گیرد. یا با اتصال مستقیم پیکنومتر به پمپ تخلیه یا دستگاه مونده هوا و یا بار بردن کاسه مخصوص تخلیه.

سپس پیکنومتر باید با آب مقطر پر شود و سطح خارج آن با پارچه خشک تمیز و خشک گردد. وزن پیکنومتر و محتویاتش Wbدرجه حرارت محتویاتش Txرا به سانتیگراد تعیین نمایید.

3- تعیین رطوبت سطحی در سنگدانه های ریز

هدف از این آزمایش، تعیین مقدار رطوبت سطحی در سنگدانه های ریز در کارگاه از طریق جابجایی در آب می باشد. این روش آزمون بطور وسیع استفاده نمی شود. در هر حال این یک روش ساده و آسان در

کارگاه ها و یا کارخانه ها، برای تعیین مقدار رطوبت سنگدانه های ریز می باشد.

روش آزمون

یک نمونه نماینده از سنگدانه های ریز برای آزمون رطوبت سطحی انتخاب کنید. وزن آن نباید کمتر از ۲۰0 گرم باشد. نمونه های بزرگتر نتایج دقیقتری را می دهند. مقدار آب سطحی را هم از طریق وزن و هم حجم می توانید اندازه بگیرید. در هر مورد، آزمون را در محدوده ی دمپایی ۱۸ تا ۲۹ درجه سلسیوس انجام دهید.

تعیین رطوبت سطحی به روش وزنی

وزن مخزن را هنگامی که تا نشانه آن از آب پر شده است برحسب گرم تعیین کنید. قبل از ریختن آزمونه به داخل مخزن ارتفاع آب را به گونه ای تنظیم کنید که مجموع ارتفاع آب و سنگدانه ها از نشانه اولیه بالاتر نرود. آزمون سنگدانه های ریز وزن شده را بداخل مخزن بریزید و حباب های هوای ایجاد شده را خارج کنید. مخزن را تا نشانه پر کنید و وزن آن را به گرم تعیین کنید. سپس وزن آب جابجا شده را طبق رابطه (۱) بدست آورید.

میزان رطوبت سطحی به روش حجمی

حجمی از آب را که برای پوشاندن آزمونه کافی باشد به میلی لیتر اندازه بگیرید و در مخزن بریزید. آزمونه حاوی سنگدانه های ریز را وزن کرده و به داخل مخزن بریزید. سپس هوای حبس شده را آزاد کنید. حجم مجموع آزمونه و آب به کمک فلاسک مدرج اندازه بگیرید. در صورت استفاده از یک پیکنومتر یا فلاسک حجم سنجی با حجم معلوم، مخزن را تا نشانه حجم مشخص با حجم معلوم از آب اضافی پر کنید. حال حجم فلاسک یا پیکنومتر معادل حجم مجموع آزمونه و آب است. حجم آب جابجا شده را طبق رابطه (۲) بدست آورید.

مقدار آب جابه جا شده به وسیله آزمونه به گرم از فرمول زیر به دست می آید:

رابطه (۱) Wd = Wc + Ws - W

که در اینجا:

= Wd وزن آب جابه جا شده بوسیله آزمونه به گرم

= Wc وزن مخزن پر شده تا نشانه با آب به گرم

= Ws وزن نمونه به گرم

= W وزن مخزن پر شده با آب تا نشانه و آزمونه به گرم

حجم آب جابه جا شده به وسیله آزمونه به میلی لیتر نیز از رابطه زیر محاسبه می شود:

رابطه (۲) Vs= V2 – V1

که در اینجا:

= Vs حجم آب جابجا شده بوسیله آزمونه به میلی لیتر

= V2حجم مجموع آزمونه و آب به میلی لیتر

= V1حجم کلی آب در فلاسک یا پیکنومتر مورد نیاز برای پوشاندن آزمونه و رساندن ارتفاع آن به نشانه با حجم معلوم به میلی لیتر

درصد رطوبت سطحی سنگدانه های ریز اشباع شده از آب با سطحی خشک از فرمول زیر بدست می آید:

100 × p = [(Wd – Vd) / (Ws – Wd)]

=P درصد رطوبت سطحی سنگدانه های ریز اشباع از آب با سطحی خشک.

=Vd وزن آزمونه (Ws) تقسیم بر وزن مخصوص کلی سنگدانه های ریز در حالت اشباع با سطح خشک.

=Wd وزن آب جابجا شده به گرم

=Ws وزن آزمونه به گرم

درصد رطوبت سطحی سنگدانه های خشک بصورت زیر محاسبه می گردد:

Pd = P[1 + (Pa / 100)]

= Pd رطوبت سطحی سنگدانه های خشک به درصد

= Pa درصد جذب سنگدانه های ریز

یادآوری: این فرمول در صورتی که درصد جذب سنگدانه های ریز مشخص باشد، قابل استفاده است.

آشنایی با آزمایشات مصالح تشکیل دهنده بتن

4- دانه بندی مصالح سنگی

مواد الک کردنی، از سنگ و ذغال گرفته تا دانه های بسیار ریز مانند پیگمان ها و خاک رس، از ظر اندازه دانه ها، ویژگی های شیمیایی و فیزیکی بسیار متفاوت می باشند. بنابراین آگاهی از ویژگی های ماده الک کردنی کمک شایانی در بیان و تشریح آزمون الک کردن ماده خواهد نمود و بهتر است، تا حد امکان، این ویژگی ها در برگ گزارش ذکر گردد. در زیر مهمترین ویژگی های موثر در آزمون الک کردن مورد بررسی قرار می گیرند.

1- ویژگی های فیزیکی و شیمیایی

توده ویژه: توده های ویژه زیر در آزمون الک کردن موثر می باشند:

توده ویژه موثر یک دانه: که عبارت است از نسبت جرم یک دانه به حجم آن، این حجم شامل خوب و فرج های باز و یا بسته دانه نیز می باشد.

توده ویژه ظاهری: عبارت است از نسبت جرم بار به حجم آن در لحظه ای که داخل الک ریخته می شود. توده ویژه یک دانه می تواند روی مدت زمان الک کردن اثر بگذارد در صورتی که توده ویژه ظاهری در انتخاب مقدار بار الک کردنی موثر می باشد.

قابلیت سایش: در جریان الک کردن ماده ممکن است به سبب ماهیت آن کاهش در اندازه دانه ها ایجاد گردد. بنابراین لازم است که این ویژگی در هنگام نمونه برداری و آزمون الک کردن مورد توجه قرار گیرد.

سایندگی: بعضی از مواد از قبیل گرد سمباده خاصیت سایندگی دارند و به این جهت می توانند ایجاد سائیدگی در الک نموده و در جریان الک کردن های طولانی تغییرات در اندازه چشمه های آنها بوجود آورند. بنابراین لازم است، که پیش از آغاز آزمایش، از این ویژگی ماده الک کردنی آگاه شد و صحت اندازه

چشمه های الک را با توجه به رواداری آن بررسی نمود.

رطوبت: در مورد رطوبت باید به نکات زیر توجه کرد:

1- رطوبت سطحی: رطوبت سطحی دانه ها از اهمیت زیادی برخوردار است. زیرا در نحوه حرکت یا جابجا شدن دانه ها در داخل الک موثر می باشد.

2- رطوبت داخلی: اگر در جریان الک کردن نمونه تغییری در میزان رطوبت داخلی آن رخ دهد ممکن است جرم هر یک از قسمت ها نیز تغییر نماید.

3- خاصیت جذب رطوبت: بعضی از مواد وقتی در معرض هوا قرار گیرند رطوبت محیط را بخود جذب

می کنند. هنگام کار کردن با این قبیل مواد باید نهایت دقت را بعمل آورد و تماس آنها را با هوا به حداقل ممکن کاهش داد.

4- تغییر شکل نمونه به هنگام خشک کردن: ممکن است در جریان خشک کردن نمونه تغییراتی در شکل آن به وجود آید. مثلاً از هم پاشیده و یا بین دانه های آن چسبندگی ایجاد شود، دانستن این ویژگیها نیز قابل اهمیت است.

5- شکل دانه ها: مدت زمان الک کردن و نتایج حاصل از آن بستگی زیادی به شکل دانه ها دارد.

6- پراکندگی اندازه ها: دانستن حدود اندازه دانه ها راهنمای انتخاب روش آزمون الک کردن می باشد.

7- درجه چسبندگی: امکان پخش دانه ها روی الک بستگی به درجه چسبندگی نمونه دارد این درجه چسبندگی به نوبه خود تابعی از اصطکاک بین دانه ها می باشد و با ریزتر شدن دانه ها افزایش می یابد.

8- خواص مغناطیسی: خواص مغناطیسی نمونه ها می تواند نتایج آزمون الک کردن را به دلیل

واکنش های بین دانه ها (امکان تشکیل کلوخه) و یا بین دانه ها و الک (امکان چسبیدن به الک) تغییر دهد.

9- خواص الکترو استاتیک: در جریان الک کردن پاره ای از گرده ها ممکن است الکتریسیته ساکن در آنها بوجود آید و باعث چسبیدن آنها به کف الک گردد و به این ترتیب ایجاد تغییرات در نتایج آزمون بنماید.

10- واکنش شیمیایی: بعضی از مواد ممکن است تحت تاثیر هوای محیط واقع شوند و یا بر مواد سازنده الک اثر نمایند. بنابراین هنگام انتخاب الک و در جریان آزمون الک کردن لازم است که این نکته مورد توجه قرار گیرد.

11- آماده کردن ماده جهت الک کردن: مبارک و روش آماده نمودن ماده ممکن است در مورد ویژگی های فوق الذکر اطلاعاتی به دست دهد. بنابراین باید در برگ گزارش آزمون ذکر شود.

روش تهیه نمونه

روش نمونه برداری: بمنظور بدست آوردن نتایج دقیق از آزمون الک کردن لازم است روش معینی را برای تهیه نمونه در نظر گرفت. تهیه نمونه و انجام آزمون الک کردن به یک اندازه دقت نیاز دارند. روش نمونه برداری باید بندی انتخاب گردد که نمونه معرف ماده مورد نظر باشد.

انتخاب روش بستگی به نوع ماده و نحوه عرضه آن دارد. مثلاً ممکن است ماده در کیسه یا بصورت توده و یا بطور پیوسته عرضه شده باشد. مشخص کردن یک دستورالعمل واحد برای تمام مواد غیر ممکن است و در هر مورد خاص، با در

نظر گرفتن شرایط مربوط، باید روش مناسبی انتخاب نمود. علاوه بر این روش نمونه برداری انتخاب شده باید با مشخصات استاندارد ایران مطابقت نماید.

تقسیم نمونه: مقدار نمونه اولیه ممکن است برای بکار بردن در آزمون الک کردن زیاد باشد در این صورت باید مقدار آنرا کاهش داد. به همان ترتیب که اطمینان حاصل شده که نمونه اولیه نماینده ماده مورد نظر می باشد باید آن مقدار از نمونه نیز که برای آزمون الک برداشته می شود نماینده نمونه اولیه باشد. همانند نمونه برداری اولیه، در تقسیم نمونه ها نیز باید مشخصات استاندارد ملاک عمل قرار گیرد.

نگهداری نمونه ها و نمونه های آزمودنی: نمونه ها و نمونه های آزمودنی باید به طریقی نگهداری شوند که هیچگونه تغییری از هیچ نظر در ماهیت آنها بوجود نیاید.

دستگاه ها

1- الک های آزمایشگاهی

آزمون الک کردن با استفاده از یک یا چند الک آزمایشگاهی صورت می گیرد. در حالت اخیر لاکها دارای چشمه های اسمی متفاوت بوده و سری الک را تشکیل می دهند. در صورت لزوم یک سرپوش و یک سینی هم باید مورد استفاده قرار گیرند. تعداد الکهای مورد استفاده برای یک آزمون باید کافی باشد تا از یک طرف نمایش دهنده دانه بندی مطلوب بوده و از طرف دیگر مانع فرسایش بیش از حد و یا گرفته شدن

چشمه های الک های ریز گردد.

برحسب جنس ماده الک کردنی و پراکندگی اندازه دانه های آن، لوازم اضافی زیر مورد نیاز خواهد بود:

- برای الک کردن به روش خشک: یک قلم موی گرد و نرم (از نوع قلم مویی که در نقاشی بکار می رود) برای تمیز کردن گاه به گاه قسمت زیری کف الک.

- برای الک کردن به روش تر: دستگاه مجهز به یک مخزن مایع، شیر تنظیم و یک ظرف برای جمع آوری مایع.

روش آزمون

آزمون الک کردن ممکن است به وسیله دست یا به کمک ماشین های ویژه صورت گیرد. اگر ماشین های ویژه بکار برده شوند باید این ماشین ها طوری ساخته شده و به نحوی مورد استفاده قرار گیرند که نتایج حاصل از آزمون الک کردن با استفاده از این ماشین ها، با توجه به رواداری ها، مطابق نتایج حاصله از آزمون الک کردن با دست باشد. آزمون مرجع باید همیشه با استفاده از روش الک کردن با دست و در شرایط معینی صورت گیرد. شرایط زیر باید در بدو کار معین شوند:

انتخاب روش الک کردن: خشک، تر و یا مجموعه ای از دو روش.

تعداد الک هایی که باید بکار برده شوند و اندازه چشمه های آنها.

ترتیب بکار بردن الکها (معمولاً از درشت به ریز و یا احیاناً از ریز به درشت)

در شرایط مخصوصی که از ماشین های ویژه برای الک کردن نمونه استفاده می شود ماشین و روش کاربرد آن را باید در برگ گزارش آزمایش ذکر نمود.

روال کار به این ترتیب است که ماده الک کردنی را با دقت داخل الکی که اندازه اسمی چشمه های آن مشخص است قرار می دهند و با عمل تکان دادن و وارد کردن ضربه، یا به وسیله شستشو، ماده را به مانده (درشت تر) و رد شده (ریزتر) تقسیم می کنند. با بکار بردن چند الک که اندازه چشمه های آنها متفاوت است می توان نمونه آزمودنی را به چند بخش تقسیم نمود به طوری که اندازه دانه ها در حد اندازه الک های بکار برده شده باشد.

بازدهی الک کردن با روش خشک بستگی به عوامل زیر دارد:

- مدت زمان الک کردن

- فشار ضربات

- تعداد ضربات در دقیقه (فرکانس)

- جهت وارد ساختن ضربه

- شدت تکان دادن

- شیب کفه الک

- بازدهی الک کردن با روش تر بستگی به عوامل زیر دارد:

- مدت زمان الک کردن

- ماهیت مایع بکار برده شده

- ماهیت عامل تغییر دهندهاست سطح، در صورتی که بکار برده شود

- شدت جریان مانع

بزرگترین دانه ای را که می توان روی یک الک آزمایشگاهی قرار داد:

از نظر مقدار W0/7 ۱۰ میلی متر تجاوز نماید که در آن Wاندازه اسمی چشمه های الک می باشد.

| اندازه اسمی چشمه های الک (W) | اندازه تقریبی بزرگترین دانه ها |

| 25 میلیمتر | 95 میلیمتر |

| 2/11 میلیمتر | 55 میلیمتر |

| 4 میلیمتر | 26 میلیمتر |

| 1 میلیمتر | 10 میلیمتر |

| 250 میکرومتر | 8/3 میلیمتر |

| 45 میکرومتر | 2/1 میلیمتر |

5- تعیین مقاومت سایشی مصالح درشت دانه

در این روش مقدار سایش مصالح سنگی با استفاده از ماشین لوس آنجلس با بار مخصوص سایش برای خرده سنگها (خرده سرباره ها) شن و شن خرد شده تعیین می گردد.

ماشین لوس آنجلس: ماشین لوس آنجلس باید دارای مشخصاتی بقرار زیر باشد: این ماشین از یک استوانه توخالی که هر دو سر آن مسدود می باشد تشکیل شده است قطر داخلی استوانه ۷۱/۱۲ سانتیمتر می باشد. استوانه از دو طرف متصل به محوری است که بداخل استوانه نفوذ نکرده است و استوانه می تواند پس از سوار شدن روی پایه ها بطور کاملاً افقی حول این محور دوران کند. برای ریختن مواد بداخل استوانه از دریچه ای که بوسیله پیچ و مهره به بدنه متصل شده استفاده می گردد.

یک تیغه فولادی که قابل جدا شدن از دستگاه و عرض آن در امتداد شعاع استوانه ۸/۸۹ سانتیمتر و طول آن برابر با طول استوانه باشد روی بدنه در داخل استوانه سوار می گردد. ضخامت تیغه و سوار کردن آن روی بدنه استوانه باید طوری باشد که پس از بسته شدن محکم و مقاوم گردد. تهیه در محلی باید سوار گردد که فاصله آن تا دریچه در طول محیط استوانه و در جهت گردش دورانی آن از ۱۲۷ سانتیمتر کمتر نباشد.

یادآوری: بهتر است تیغه مزبور از فولاد مقاوم در مقابل سایش باشد و با مقطع عرضی مستطیل شکل و جدا از دریچه سوار گردد. ولی می توان از یک قطعه میشی که بر روی دریچه از داخل سوار می شود نیز استفاده کرد، بشرط آنکه نبشی طوری نصب گردد که هنگام دوران، مواد و بار سایش موجود در استوانه روی سطح خارجی بال نبشی جمع گردد.

بار سایش: بار سایش از گوی های فولادی بقطر تقریبی ۱۴/۶ الی ۴/۷ سانتیمتر و وزن بین ۳۹۰ الی

۴۴۵ گرم تشکیل شده است.

نمونه مورد آزمایش را که از دانه های شسته و تمیز تشکیل شده است باید در کوره ای با حرارت ۱۰۵ تا ۱۱۰ درجه سانتیگراد حرارت داد و تقریباً تا وزن ثابت خشک کرد. دانه های نمونه مورد آزمایش باید نماینده موادی باشد که در کار مصرف می شود.

روش آزمون

نمونه مورد آزمایش و بار سایش را در ماشین قرار دهید و ماشین را با سرعتی بین ۳۰ تا ۳۳ دور در دقیقه بحرکت در آورید. برای دانه بندی های A,B,C,D ۵۰۰ دور و برای دانه بندی های E,F,G ۱۰۰۰ دور ماشین باید دوران کند. حرکت ماشین باید طوری میزان گردد که سرعت دورانی آن یکنواخت و بدون لنگر باشد. اگر از نبشی بعنوان تیغه استفاده می شود جهت حرکت ماشین باید طوری باشد تا بار روی سطح خارجی نبشی جمع گردد.

پس از پایان عمل بار ماشین را خالی کنید و با استفاده از الک درشت تر از الک با چشمه ۱/۷۰ میلیمتر آنرا دانه بندی کنید. مواد نرمت�� را باید وسیله الک با چشمه مربع ۱/۷۰ میلیمتر و با استفاده از روشی که با استاندارد شماره ۴۴۷ سال ۱۳۴۶ ایران مطابقت می نماید الک کرد. مواد درشت تر از الک با چشمه مربع ۱/۷۰ میلیمتر را باید شست و در کوره ای در درجه حرارت بین ۱۰۵ تا ۱۱۰ درجه سانتیگراد خشک کرد تا به وزن ثابت برسد و سپس با دقت آنرا وزن نمود.

یادآوری: می توان با تعیین کاهش پس از ۱۰۰ دور از دوران استوانه اطلاعات مفیدی درباره یکنواختی نمونه مورد آزمایش بدست آورد. موقعیکه این آزمایش بعمل می آید باید دقت کرد از مواد خارج شده از ماشین چیزی کسر نگردد و تمام نمونه برداشت شده بانضمام گرد سائیده شده مجدداً برای تمام عمل آزمایش به داخل ماشین ریخته شود. تفاوت بین وزن اولین نمونه و وزن نهایی برحسب درصد وزن اولیه نشان داده می شود این مقدار بعنوان درصد کاهش در اثر سایش گزارش می گردد.

6- تعیین مقاومت مصالح سنگی در مقابل عوامل جوی

این آزمون شامل روش آزمایش مصالح سنگی برای تعیین مقاومت آنها در مقابل تجزیه و خرد شدن به وسیله محلولهای اشباع شده سولفات سدیم یا سولفات منیزیم می باشد.

باید دانست که نتایج آزمایشهای استفاده از این دو محصول با یکدیگر تفاوت کلی خواهند داشت و لازم است در تعیین حدود مناسب برای انجام این آزمایشها دقت نمود.

روش آزمون

نگهداری نمونه در محلول: نمونه ها باید برای مدتی که از ۱۶ ساعت کمتر و از ۱۸ ساعت بیشتر نباشد در محلول آماده شده سولفات سدیم یا سولفات منیزیم غوطه ور شوند به طوری که محلول روی آنها را تا ارتفاع ۱۲ میلی متر بپوشاند. در محفظه ها باید بسته شود تا از تبخیر محلول یا دخول مواد خارجی آنها جلوگیری گردد. حرارت داخل محفظه ها در مدت غوطه ور بودن نمونه باید در ۱ ± ۲۱ درجه سانتیگراد ثابت نگه داشته شود.

یادآوری: درباره ذرات بسیار ریز، با قرار دادن توری سیمی روی نمونه، می توان اطمینان حاصل کرد که تمام ذرات در محلول غوطه ور گردیده اند.

خشک کردن نمونه: پس از اتمام مدت غوطه ور شدن، نمونه را باید از محلول خارج کرد و پس از آن که قطرات محلول در اثر چکیدن از آن جدا شدند (به مدت حدود ۲۰ دقیقه) آن را برای خشک کردن در کوره قرار داد.

حرارت کوره باید قبلاً در حدود ۵ ± ۱۱۰ درجه سانتیگراد تنظیم شده باید. عمل خشک کردن باید تا زمانی ادامه یابد که اختلاف وزن نمونه در دو توزین متوالی با فاصله زمانی ۴ ساعت، از ۰/۱ درصد وزن نمونه تجاوز ننماید. پس از خشک شدن، نمونه را تا حرارت اطاق سرد کرده و دوباره آن را در محلول غوطه ور نمایید.

یادآوری: زمان لازم برای خشک کردن نمونه های مختلف ممکن است با یکدیگر تفاوت زیادی داشته باشند. به عنوان مثال رمان لازم برای خشک شدن نمونه های ریزدانه خیلی بیشتر از زمان لازم برای خشک شدن مصالح درشت دانه است. تعداد دوره های آزمایش به روش متناوب غوطه ور کردن و خشک کردن باید آنقدر ادامه یابد تا به حد مورد لزوم برسد.