آشنایی با آزمونهای بتن سخت شده

1- تعیین مقاومت فشاری بتن

آزمایش مقاومت فشاری در روش ASTM به نمونه های استوانه ای ۳۰۰ × ۱۵۰ میلیمتر و در روش BS روی نمونه های مکعبی ۱۵۰ میلیمتری انجام می شود. به منظور جلوگیری از چسبندگی بتن به نداره قالب، باید ک لایه نازک روغن معدنی به جدارهای داخلی قالب مالیده شود. سپس بتن در چند لایه داخل قالب ریخته شود. تراکم بتن های با اسلامپ بالا در سه لایه و با زدن ۲۵ ضربه به هر لایه توسط یک میله گرد به قطر ۱۶ میلیمتر انجام می شود. تراکم بتن های با اسلامپ پایین در دو لایه و با ویبره های داخلی و خارجی انجام می شود.

در این مقاله با کلینیک بتن ایران همراه باشید تا برای شما را باآزمونهای بتن سخت شده آشنا کنند.

در آزمایشگاه به منظور جلوگیری از کاهش رطوبت نمونه های قالب گیری شده، آنها را به مدتی بیش از ۲۰ ساعت و کمتر از ۴۸ ساعت در دمای ۱/۷ ± ۲۳ درجه سانتیگراد نگهداری می کنند. سپس نمونه های از قالب باز شده را تا زمان رسیدن به زمان آزمایش، در رطوبت کامل نگهداری می کنند. با نگهداری نمونه در شرایط استاندارد مقاومتهای بالایی نتیجه می شود.

مقاومت فشاری استوانه طبق دستورالعمل ASTM C39-83b تحت سرعت بار گذاری ثابتی در محدوده ۰/۱۵ تا ۰/۳۴ مگاپاسکال در ثانیه برای دستگاههای آزمایش هیدرولیکی و یا با سرعت تغییر شکل۱/۳ میلیمتر در دقیقه، برای دستگاههای مکانیکی، تعیین می شود. با تقسیم ماکزیمم نیروی ثبت شده بر سطح مقطع نمونه، مقاومت فشاری به دست می آید.

بعد از پرداخت کردن سطح بالای نمونه توسط ماله، اگر در ظر است نمونه پس از ۷ روز یا بیشتر شکسته شود، باید در دمای ۵ ± ۲۰ درجه سانتیگراد نگهداری شود، و اگر زمان انجام آزمایش کمتر از ۷ روز باشد نمونه باید در دمای ۲ ± ۲۰ درجه سانتیگراد نگهداری شود. ترجیح داده می شود رطوبت نسبی کمتر از ۹۰ درصد نباشد، ما نگهداری نمونه زیر پوششهای مرطوب نیز مجاز شمرده شده است. نمونه های مکعبی بعد از ۲۴ ساعت از قالب بیرون آورده می شوند. معمول ترین سن زمان انجام آزمایش ۲۸ روزه می باشد اما ممکن است آزمایشهای دیگری در سنین ۳ و ۷ روزه و در موارد کمتری در سنین ۱، ۲و ۱۴ روز و همچنین ۱۳ و ۲۶ هفته و یک سال انجام می شود. توصیه می شود که نمونه طوری زیر دستگاه آزمایش قرار گیرد که جهت بار عمود بر جهت بتن ریزی نمونه در قالب، اعمال شود. در صورتی که از نمونه های مکعبی برای نمونه گیری استفاده شود می توان با استفاده از جدول (۱) معادل استاندارد آن را محاسبه نمود.

جدول (۱) معادل سازی مقاومت فشاری

مقاومت فشاری مکعبی (Mpa)

200 × 200 × 200 میلیمتر | مقاومت فشاری استوانه استاندارد

150 × 300 برحسب (Mpa) |

| 20 | 16 |

| 25 | 20 |

| 30 | 25 |

| 35 | 30 |

| 40 | 35 |

| 45 | 40 |

| 50 | 45 |

| 55 | 50 |

2- تعیین مقاومت فشاری آزمونه های بتن

هدف از این آزمایش تعیین روشی برای محاسبه مقاومت فشاری آزمونه های سخت شده بتن می باشد و این آزمایش برای کلیه آزمونه های سخت شده بتنی کاربرد دارد.

آزمونه ها

آزمونه ها باید با ضوابط استاندارد ملی ایران به شماره ۳۲۰۲ مطابقت داشته باشد. نمونه هایی که هنگام باز کردن قالبها و یا قبل از آماده سازی برای آزمایش آسیب دیده اند، نباید مورد آزمایش قرار گیرند.

��عیین وزنه آزمونه

قبل از وزن کردن نمونه هایی که در آب یا محیط مرطوب عمل آمده اند، باید آب اضافی از سطح آنها پاک شود. وزن تمام آزمونه ها باید با دقت ۰/۲۵± درصد تعیین شود و شرایط رطوبتی آزمونه ها باید یادداشت گردد (به عنوان مثال خشک شده در گرمچال، خشک شده در هوا، اشباع شده).

وزن مخصوص ظاهری: وزن مخصوص ظاهری آزمونه ها از تقسیم کردن وزنه به حجم محاسبه شده به ازای ابعاد بدست آمده تعیین می شود.

وسایل آزمایش

دستگاه آزمایش فشاری مصالح سخت (پرس)

دستگاه آزمایش فشاری باید آنچنان انتخاب گردد که محدوده اندازه گیری نیرو توسط آن دارای حدی کمتر از ۱۰ برابر بار نهایی لازم برای شکستن نمونه ها باشد ضمناً دقت دستگاه و عقربه نشان دهنده نیرو باید چنان باشد که بتواند بار نهایی را با تقریب یک درصد تعیین نمود. برای کنترل تقریبی کیفیت تولید، رواداری قا اندازه گیری ممکن است تا ۳ درصد باشد.

دستگاه آزمایش فشاری باید به دو صفحه فلزی (سینی پرس) برای بار گذاری مجهز باشد. سختی سطح تماس این صفحات با آزمونه باید حداقل HRC55 بوده و ضخامت لایه سخت شده حداقل ۵ میلیمتر باشد.

در آزمایش آزمونه های استوانه ای یا مکعبی، سطح صفحه های بار گذاری ترجیحاً باید بزرگتر یا حداقل مساوی سطح باربر آزمونه ها باشد. در صورت استفاده از صفحات کمکی حداقل ضخامت آنها باید

۲۵ میلیمتر بوده و عملکردی مشابه صفحات اصلی دستگاه داشته باشد. این صفحات در زیر و یا روی آزمونه قرار می گیرند. سطوح تماس باید صفحه تراشی و هموار شده باشند، رواداری همواری صفحات باید آنچنان باشد که برای هر ۱۰۰ میلیمتر از بُعد آزمونه مکعبی با قطر آزمونه استوانه ای از ۰/۰۲ میلیمتر تجاوز ننماید، در غیر این صورت باید صفحات تماس مجدداً صفحه تراشی شوند.

یکی از صفحات دستگاه (ترجیحاً صفحه بالایی) باید مجهز به اتصال کروی باشد. ابعاد اتصال کروی باید چنان باشند که تغییر شکل صفحه مذکور در اثر بار آزمایش از حد رواداری همواری (مطابق آنچه که در فوق آمده است) تجاوز ننماید.

روش آزمایش

سطوح تماس صفحات فلزی و آزمونه ها باید کاملاً تمیز باشد.

صفحات را باید طوری به آزمونه ها نزدیک کرد که تماس کامل برقرار باشد. نیروی باید بطور یکنواخت و ممتد و بدون ضربه طوری اعمال شود که آهنگ ازدیاد تنش ۰/۶ - ۰/۴ مگاپاسکال در ثانیه باشد. حد پایین آهنگ بار گذاری مربوطه به بتن هایی با مقاومت کم و حد بالا مربوط به بتن هایی با مقاومت زیاد است. هنگامی که آزمونه قبل از گسیختگی سریعاً تغییر شکل می دهد باید از تنظیم آهنگ اعمال بار خودداری کرده و اجازه داد که گسیختگی با آهنگ، تغییر شکل نسبی موجود صورت پذیرد. بارگذاری باید تا گسیختگی کامل نمونه ادامه یابد و حداکثر مقدار بار یادداشت شود.

آخرین مطالب تکمیلی کلینیک بتن ایران را در این بخش دنبال نمایید

تست های مقاومت فشاری بتن

سه روش تست و بازرسی بتن کدامند؟

ویژگی های بتن خود تراکم و روش های آزمون

3- مقاومت فشاری آزمونه های استوانه ای

تعیین مقاومت فشاری آزمونه های استوانه ای بتن است که شامل استوانه های قالب گیری شده و مغزه گیری شده می باشد. دامنه این استاندارد به بتن هایی با وزن مخصوص بیش از ۸۰۰ کیلوگرم بر متر مکعب محدود می گردد.باید توجه داشت که تغییرات مقاومت فشاری فقط به خواص اصلی و طبیعی مواد متشکله بتن بستگی ندارد، بلکه همچنین به اندازه و شکل آزمونه، نحوه پیمانه و مخلوط کردن، روش نمونه برداری، نحوه قالب گیری و ساخت، سن آزمونه وضعیت رطوبت و دما در طی دوره عمل آوری نیز بستگی دارد.

نتیجه این روش آزمون می تواند به عنوان پایه ای برای کنترل کیفیت نسبت اجزاء بتن، نحوه مخلوط نمودن، روش بتن ریزی و مطابقت مخلوط بتن با مشخصات فنی و کنترل و ارزیابی تاثیر افزودنی ها و موارد متشابه دیگر استفاده شود.

اصول روش

در این روش آزمون اعمال فشار محوری بر آزمونه، استوانه ای بتنی با روند بار گذاری مشخص شده تا مرحله شکست ادامه می یابد. مقاومت فشاری آزمونه با تقسیم حداکثر نیروی وارده بر سطح مقطع آن محاسبه می گردد.

دستگاه آزمون

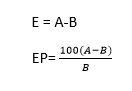

بار وارده که توسط دستگاه مورد آزمون نشان داده می شود و همچنین بار اعمال شده بر دستگاه کالیبراسیون باید در هر نقطه آزمون یادداشت گردد، خطای دستگاه E و درصد خطای EPبرای هر نقطه باید از فرمول زیر محاسبه گردد:

که در آن:

=A نیروی نشان داده شده در دستگاه بر حسب نیوتن.

=B نیروی اعمال شده به میزان تعیین شده توسط ابزار کالیبره شده برحسب نیوتن.

در هیچ مورد دامنه بارگذاری نباید کمتر از یکصد برابر واحد نشانگر دستگاه آزمون بوده و یا محدوده آن نباید کمتر از ده درصد حداکثر ظرفیت دستگاه باشد.

دستگاه آزمون باید مجهز به دو عدد رکاب بارگذاری که سطوح آنها سخت شده است، باشد. یکی از رکاب ها بر روی تکیه گاه کروی قرار دارد که بر روی سطح فوقانی آزمونه قرار گرفته و دیگری قطعه ایست صلب که آزمونه روی آن قرار می گیرد. ابعاد سطوح رکابها باید حداقل ۳ درصد بیشتر از قطر آزمونه ها باشند، به استثناء دایره های متحد المرکز که در زیر شرح داده می شود.

ناصافی سطوح رکابها نباید در سطح افقی بیشتر از ۰/۰۲۵ میلیمتر به ازاء هر ۱۵۰ میلیمتر از قطر رکاب های ۱۵۰ میلیمتر و یا بزرگتر باشد و از ۰/۰۲۵ میلیمتر برای رکاب های با قطر کمتر از ۱۵۰ میلیمتر تجاوز نکند. حداکثر قطر رکاب کروی معلق نباید از اعداد ذیل تجاوز کند.

جدول (۲) حداکثر قطر رکاب کروی

| حداکثر قطر رکاب | قطر آزمونه ها |

| 105 میلیمتر | 50 میلیمتر |

| 130 میلیمتر | 75 میلیمتر |

| 165 میلیمتر | 100 میلیمتر |

| 255 میلیمتر | 150 میلیمتر |

| 280 میلیمتر | 200 میلیمتر |

در صورتی که قطر بزرگترین دایره محلی از مقادیر آمده در جدول شماره (۲) تجاوز نکند، می توان رکاب های چهارگوش (مربعی) استفاده نمود.

نشانگر بار

در صورتی که بارگذاری دستگاه مورد استفاده برای آزمون بتن در روی یک صفحه مدرج نشان داده شود، صفحه مدرج باید از نوعی باشد که بتواند ارقام را حداقل نزدیکترین ۰/۱ درصد بار ثبت نماید. صفحه مدرج باید تا حد یک درصد بار نشان داده شده در هر بار گذاری قابل خواندن باشد، در هیچ حالت حدود بار ذکری در صفحه مدرج نباید از ۱۰۰ برابر کوچکترین تغییرات بار که در روی آن خوانده می شود کمتر باشد و درجه بندی صفحه مدرج باید از صفر شروع شود.

طول عقربه باید به اندازه ای باشد که تا ارقام اطراف صفحه آن برسد. عرض انتهایی عقربه باید به اندازه ای باشد که بلافاصله بین ارقام را بپوشاند، هر صفحه مدرج باید دارای سیستمی باشد که بتوان صفر آن را با سهولت از خارج تنظیم نمود و با تجهیزات مناسب حداکثر بار اعمال شده هر آزمونه را با دقت یک درصد نشان داد. کوچکترین تقسیم که میتوان با دقت در روی صفحه مدرج قرائت کرد، ۰/۵ میلیمتر در امتداد قوس عقربه می باشد، همچنین اگر فاصله تقسیمات در روی صفحه بین ۱ و ۱/۶ میلیمتر باشد، نصف تقسیمات با دقت قابل قبولی قرائت می شود.

اگر نشانگر دستگاه آزمون بار به صورت رقومی (دی - جی - تال) باشد رقم نمایان شده باید به اندازه کافی برای خواندن بزرگ باشد. روند افزایش رقم ها باید کمتر و یا مساوی ۰/۱ درصد کل ظرفیت دستگاه در هر دامنه بار گذاری باشد. در هیچ موردی دامنه بار ذکری نباید شامل بارهایی گردد که کمتر از حداقل روند افزایش رقم ها ضرب در خود ۱۰۰ باشد، دقت بار مشخص شده باید حدود یک درصد برای هر مقدار نشان داده شده دامنه بار گذاری تایید شده باشد. تمهیداتی برای تنظیم عدد صفر باید پیش بینی شده باشد، دستگاه باید به تجهیزاتی مجهز باشد که بتواند حداکثر بار اعمال شده به آزمونه را تا هنگام تنظیم مجدد با دقت یک درصد ثبت نماید.

آزمونه

اگر قطر آزمونه در یک قسمت بیش از ۲ درصد با قطر آن در هر قسمت دیگر تفاوت داشته باشد نباید آن را مورد آزمون قرار داد. این عمل مواقعی اتفاق خواهد افتاد، که قالب های یکبار مصرف معیوب بوده و ا در زمان حمل تغییر شکل دهند، یا قالبهای یکبار مصرف استفاده شده انعطاف پذیر در زمان قالب گیری تغییر شکل دهند و یا اگر مته مغزه گیری تغییر شکل داده و یا در زمان تهیه مغزه جابجایی انجام گیرد.

هیچ طرف آزمونه در زمان آزمون فشاری نباید از خط عمود محور بیشتر از ۰/۵ درجه تجاوز کند (تقریباً برابر ۳ میلیمتر در ۳۰۰ میلیمتر) دو سر آزمونه نباید ناصافی بیشتر از ۰/۰۵ میلیمتر داشته باشد و در غیر اینصورت باید با پوشش مخصوص طبق ۶۱۷ ASTM Cپوشانده شوند و یا آنها باید بریده و سائیده شوند تا به این رواداری برسند.

قطر آزمونه باید تا نزدیکترین ۰/۲۵ میلیمتر توسط میانگین دو قطر عمود بر هم اندازه گیری شده، محاسبه شود این قطر میانگین برای محاسبه سطح مقطع بکار برده می شود. وقتی نسبت طول به قطر کمتر از ۱/۸ یا بیشتر از ۲/۲ باشد یا اگر وقتی حجم استوانه به اندازه گیری ابعاد آن تعیین می گردد، باید ارتفاع آن با دقت ۰/۰۵ قطر اندازه گیری شود.

روش آزمون

آزمون های مقاومت فشاری بر روی آزمونه های بتنی سخت شده و عمل آورده پس از برداشتن از مخزن آب و یا اطاق رطوبت سطح آن با پارچه مرطوب خشک شوند و در همان حالت مرطوب مورد آزمون قرار گیرد. آزمونه باید در حد فاصل خارج شدن از اطاق رطوبت تا زمان انجام آزمون بار گذاری به روشی مناسب مرطوب نگه داشته شوند. تمام آزمونه ها باید در یک زمان معین شده شکسته شوند، حدود مجاز رواداری این زمان باید مطابق جدول شماره (۳) باشد.

جدول شماره (۳) تعداد رواداری مجاز

| رواداری مجاز | سن آزمونه |

| 5/0 | 24 ساعت |

| 2 ساعت | 3 روز |

| 6 ساعت | 7 روز |

| 20 ساعت | 28 روز |

| 2 روز | 90 روز |

قرار داد آزمونه

رکاب تحتانی را با قسمت سخت آن به طرف بالا در روی صفحه دقیقاً زیر رکاب کروی (فوقانی) قرار دهید. سطوح گرانبهای فوقانی و تحتانی و آزمونه را کاملاً تمیز کرده و آزمونه را روی رکاب زیرین قرار دهید. باید دقت شود که محور آزمونه با مرکز رکاب کروی در یک امتداد قرار گیرد. در حالتی که رکاب کروی بر روی آزمونه قرار می گیرد. قسمت متحرک آن را به آرامی با دست بچرخانید تا کاملاً در روی آن قرار گیرد.

روند بار گذاری

بار گذاری باید به طور پیوسته و بدون شوک اعمال شود. رکاب متحرک ماشین هایی که از نوع مارپیچی هستند توصیه می شود وقتی با آزمونه تماس پیدا نکرده اند با سرعت ۱ میلیمتر در دقیقه حرکت کند و برای روند بار گذاری در ماشین های هیدرولیکی باید ۰/۱۵ الی ۰/۳۵ مگاپاسکال در ثانیه باشد. این روند بار گذاری مشخص شده باید حداقل در جریان نیمه دوم بار پیش بینی شده رعایت شود. در جریان اعمال بار گذاری نیمه اول بار پیش بینی شده می توان از روند بار گذاری بیشتری استفاده نمود. هیچ نوع تنظیمی در روی کنترل دستگاه آزمون، در زمانی که آزمونه در حال شکستن سریع و انهدام می باشد، نباید انجام گیرید. ازدیاد بار باید آنقدر ادامه یابد تا آزمونه شکسته شود، حداکثر بار اعمال شده بر روی آزمونه را یادداشت نموده و نوع شکستگی و شکل آن را یادداشت کنید.

محاسبات

مقاومت فشاری با تقسیم نمودن حداکثر بار وارده بر روی آزمونه در حین آزمون بر میانگین سطح مقطع محاسبه شود. اگر نسبت طول آزمونه به قطر آن کمتر از ۱/۸ باشد، نتیجه بدست آمده را با ضرب نمودن در ضرایب آمده در جدول شماره (۴) تصحیح نمایید.

جدول (۴) تعداد ضریب تصحیح

| نسبت قطر/ طول | 75/1 | 50/1 | 25/1 | 00/1 |

| ضریب تصحیح | 98/0 | 96/0 | 92/0 | 87/0 |

یادآوری

این ضرایب تصحیح برای تن های سبک با وزن مخصوص بین ۱۶۰ تا ۱۹۲ و برای بتن های با وزن معمولی بکار برده می شوند. آنها برای بتن خشک و خیس شده در زمان بارگذاری قابل کاربرد می باشند. ارقام داده نره در جدول باید به روش درون یابی محاسبه گردند. ضریب تصحیح برای بتن های با مقاومت ۱۵ الی ۴۵ مگاپاسکال (۱۵۰ الی ۴۵۰ کیلوگرم بر سانتی متر مربع) بکار می رود.

پذیرش بتن

پذیرش بتن در کارگاه براساس نتایج آزمایش فشاری آزمونه های تهیه شده از بتن مصرفی صورت می پذیرد. دفعات آزمونه برداری از بتن باید به نحو یکنواختی در طول مدت تهیه و مصرف بتن توزیع شوند. آزمونه ها باید از محل نهایی مصرف برداشته شوند.

الف: مقصود از هر آزمونه برداری از بتن، تهیه دو آزمونه از آن است که آزمایش فشاری آنها در سنین

۲۸ روزه یا هر سن مقرر شده دیگری انجام می پذیرد و متوسط مقاومتهای فشاری به دست آمده به عنوان نتیجه نهایی آزمایش منظور می شود، برای ارزیابی کیفیت بتن قبل از موعد مقرر می توان یک آزمونه دیگر هم به منظور انجام آزمایش مقاومت فشاری تهیه کرد.

ب: در صورتی که حجم هر اختلاط بتن، بیشتر از یک متر مکعب باشد، تواتر آزمونه برداری باید به ترتیب زیر باشد:

1- برای دالها و دیوارها، یک آزمونه برداری از هر ۳۰ مترمکعب بتن یا ۱۵۰ متر مربع سطح.

2- برای تیرها و کلافها، در صورتی که جدا از قطعات دیگر بتن ریزی می شوند، یک آزمونه برداری از هر ۱۰۰ متر طول.

3- برای ستونها، یک آزمونه برداری از هر ۵۰ متر طول.

ت: حداقل یک آزمونه برداری از هر رده بتن در هر روز الزامی است.

ث: حداقل ۶ آزمونه برداری از کل هر سازه الزامی است.

ج: در صورتی که کل حجم بتن ریخته شده در کارگاه، از ۳۰ مترمکعب کمتر باشد، می توان از آزمونه برداری و آزمایش مقاومت صرف نظر کرد.

ضوابط پذیرش بتن آزمونه های عمل آمده در آزمایشگاه

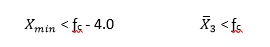

الف: مشخصات بتن در صورتی منطبق بر رده مورد نظر و قابل قبول تلقی می شود که یکی از شرایط زیر برقرار باشد:

1- در آزمایش سه آزمونه برداری متوالی، مقاومت هیچکدام کمتر از مقاومت مشخصه نباشد:

X1,2,3 ≥ ƒC

2- متوسط مقاومتهای آزمونه ها، حداقل Mpa ۱/۵ بیشتر از مقاومت مشخصه باشد و کوچکترین مقاومت آزمونه ها از مقاومت مشخصه منهای Mpa ۴، کمتر نباشد:

≥ ƒc + 1.5

≥ ƒc + 4.0

ب: مشخصات بتن در صورتی غیر قابل قبول است که متوسط مقاومتهای آزمونه ها از مقاومت مشخصه کمتر باشد یا کوچکترین مقاومت آزمونه ها از مقاومت مشخصه منهای Mpa ۴، کمتر نباشد:

ت: در کنترل شرایط انطباق بتن بر رده مورد نظر، نباید از نتیجه آزمایش هیچکدام از آزمونه ها صرفنظر شود، مگر آنکه با دلایل کافی ثابت شود خطای عمده ای در آزمونه برداری، نگهداری، حمل، عمل آوری یا آزمایش روی داده است.

آزمایش بتن در سنین کم و اثر انواع سیمان بر مقاومت بتن

تجربیات و شواهد بدست آمده نشان دهنده این است که تامین حداقل مقاومت به میزان ۷۵ درصد مقاومت بتن در سنین کم (یک تا سه روز) معمولاً تضمین کننده مقاومت مورد نظر در ۲۸ روز خواهد بود.

در صورت استفاده از انواع سیمانهای پرتلند استاندارد، می توان مشخصه های مورد نظر را با استفاده از جدول (۵) بدست آورد.

جدول (۵) تاثیر نوع سیمان و سن بتن ریزی بر روی مقاومت فشاری نسبی بتن

| نوع سیمان | مقاومت فشاری (به صورت نسبی) |

| یک روزه | 7 روزه | 28 روزه | 90 روزه |

سیمان نوع I

سیمان نوع II

سیمان نوع III

سیمان نوع IV

سیمان نوع V | 30/0

23/0

57/0

17/0

20/0 | 66/0

56/0

79/0

43/0

50/0 | 00/1

90/0

10/1

75/0

85/0 | 20/1

20/1

20/1

20/1

20/1 |

4- آزمون تعیین مقاومت کششی دو نیم نمودن آزمونه های استوانه ای

برای تعیین مقاومت کششی بتن به روش دو نیم نمودن آزمونه های استوانه انقلابیگری شده یا مغزه گیری شده می توان از این روش استفاده نمود. در این روش آزمون، با اعمال نیروی فشاری قطری روی آزمونه استوانه ای بتن که بصورت افقی بین دو صفحه دستگاه آزمایش قرار گرفته، مقاومت کششی به روش دو نی نمودن تعیین می گردد. از این آزمون برای ارزیابی مقاومت برشی بتن در قطعات بتنی دانه سبک نیز استفاده می شود. اگر قطر یا بزرگترین بُعد سطح تکیه گاهی رکاب بالایی یا پایینی کمتر از طول استوانه مورد آزمون باشد، لازم است صفحات یا تکیه گاه های مکمل از جنس فولاد مورد استفاده قرار گیرند. سطح این صفحات یا تکیه که ها در امتداد هر یک از خطوط تماس باید دارای صافی ۰/۲۵ ± میلیمتر باشد.

عرض آنها باید حداقل ۵۱ میلیمتر بوده و ضخامت آنها از فاصله بین لبه ی رکابهای تکیه گاهی مستطیلی یا کروی یا انتهای استوانه کمتر نباشد. تکیه گاه ها یا صفحات باید به گونه ای مورد استفاده قرار گیرند که بار در تمام طول آزمونه اعمال گردد.

آزمونه های عمل آمده در رطوبت باید در فاصله زمانی انتقال از محیط عمل آوری تا انجام توسط یک کرباس یا گونی خیس، مرطوب نگه داشته و در اسرع وقت در شرایط مرطوب آزمون شوند.

برای ارزیابی بتن های سبک که آزمونه های ۲۸ روزه آنها مورد آزمون قرار می گیرند ابتدا باید آزمونه ها

۷ روز در محیط مرطوب عمل آورده شوند و سپس به مدت ۲۱ روز در دمای ۱ ± ۲۱ درجه سلسیوس و رطوبت نسبی ۵ ±۲۱ درصد عمل آورده شوند.

روش آزمون

نشانه گذاری: با استفاده از یک وسیله مناسب در انتهای آزمونه خطوط قطری رسم نمایید طوری که خطوط در صفحه ای که از محور آزمونه عبور می کند قرار بگیرد.

اندازه گیری ها

قطر آزمونه را با دقت ۰/۲۵ میلیمتر از طریق محاسبه میانگین سه قطر که در نزدیکی دو انتهای و وسط آزمونه در امتداد دو قطر نشانه گذاری شده اندازه گیری شده اند، تعیین نمایید. با دو بار اندازه گیری و با دقت ۰/۲۵ میلیمتر طول آزمونه در صفحه قطرهای نشانه گذاری شده در دو انتهای و تعیین میانگین از آنها، طول آزمونه را محاسبه نمایید.

قرار دادن آزمونه ها با توجه به خطوط قطری نشانه گذاری شده

مرکز یکی از نوارهای چوبی چند لایه را بر مرکز رکاب پایین منطبق نمایید، آزمونه را روی نوار چوبی چند لایه طوری قرار دهید که خطوط قطری در انتهای آزمونه در امتداد عمود بر محور نوار چوبی و ور وسط نوار چوبی باشند. وسط نوار چوبی دوم را نیز با توجه ��ه خطوط قطری دو انتهای آزمونه روی آن قرار دهید، همچنین شرایط زیر باید رعایت گردد:

باید اطمینان حاصل شود صفحه ای که توسط خطوط قطری انتهای آزمونه تشکیل می شود از محور مرکزی صفحه تکیه گاهی فوقانی عبور می کند. وقتی که از صفحه یا میله تکیه گاهی استفاده می شود وسط آن صفحه و وسط آزمونه باید مستقیماً زیر امتداد اعمال بار رکاب تکیه گاهی کروی قرار گیرند.

قرار دادن آزمونه ها با استفاده از گیره نگهدارنده

با استفاده از گیره نگهدارنده نوارهای تکیه گاهی، آزمونه و میله تکیه گاهی را طوری در جای خودشان قرار دهید که میله تکیه گاهی و محور آزمونه مستقیماً زیر امتداد اعمال بار رکاب تکیه گاهی کروی قرار بگیرند.

سرعت بار گذاری

بار بطور مداوم، یکنواخت و بدون تغییرات ناگهانی با سرعت ثابتی در حدود ۷۰۰ تا ۱۴۰۰ کیلو پاسکال

بر دقیقه تا هنگام گسیختگی آزمونه، اعمال می شود (یادآوری ۳) بیشترین بار اعمال شده در زمان گسیختگی که توسط دستگاه آزمایش نشان داده می شود را ثبت نموده و به نوع گسیختگی و ظاهر بتن نیز توجه شود.

یادآوری ۳: رابطه بین تنش کششی دو نیم شدن و بار اعمال شده در زیر نشان داده شده است، طول استوانه های ۳۰۰ × ۱۵۰ میلیمتر و حدود سرعت اعمال تنش کششی دو نیم شدن با اعمال بار در حدود ۵۰ تا ۱۰۰ کیلو نیوتن در دقیقه مطابقت می نماید.

محاسبات

مقاومت کششی دو نیم شدن آزمونه به صورت زیر محاسبه می شود:

که در آن:

=T مقاومت کششی دو نیم شدن، کیلو پاسکال (کیلوگرم بر سانتی متر مربع)

=P حداکثر بار اعمال شده، کیلو نیوتن (کیلوگرم)

=L طول آزمونه، سانتیمتر

=d قطر آزمونه، سانتیمتر

5- آزمون تعیین مقاومت در برابر بیرون کشیده شدن

این روش آزمون جهت تعیین مقاومت در برابر بیرون کشیده در بتن سخت شده به کار می رود. مقاومت مذکور با اندازه گیری نیروی مورد نیاز برای بیرون کشیدن قطعه فلزی جاگذاری شده از نمونه بتن آزمایشی و یا سازه بتنی به دست می آید. قرار دادن قطعه فلزی می تواند هم به صورت جاگذاری در بتن تازه و هم به صورت نصب در بتن سخت شده باشد. در این روش قطعه فلزی می تواند در بتن تازه جاگذاری شود و یا در بتن سخت شده نصب شود.

زمانی که نیاز به برآورد مقاومت درجا باشد، قطعه فلزی جاگذاری شده با استفاده از جک بیرون کشیده می شود. مقاومت در برابر بیرون کشیده شدن قطعه فلزی با اندازه گیری بیشینه نیروی مورد نیاز برای بیرون کشیدن قطعه فلزی از بن، تعیین می شود.

برای بتن مشخص و وسایل آزمایشی معین، مقاومت بیرون کشیدن می تواند به نتایج آزمون مقاومت فشاری مربوط شود. این ارتباط مقاومتهای بستگی به چگونگی کار گذاشتن قطعه فلزی، ابعاد حلقه های اندازه گیری، عمق جایگذاری و میزان افزایش مقاومت در آن بتن دارد. پیش از استفاده، این روابط باید برای هر سیستم و هر ترکیب جدیدی از مواد بتنی در نظر گرفته شود. در جایی که هر دو نمونه آزمون مقاومت در برابر بیرون کشیدن و مقاومت فشاری دارای اندازه یکسان بوده، و با چگالی یکسان ترکیب شده و تحت شرایط یکسان نگهداری شده باشند، این روابط بین مقاومتها تغییر کمتری می کنند.

آزمون های بیرون کشیدن برای تعیین اینکه آیا مقاومت در جای بتن به سطح مشخصی رسیده است، مورد استفاده قرار می گیرند. به طوری که مثلاً:

- پیش تنیدگی می تواند ادامه یابد

- امکان قالب برداری وجود دارد

- محافظت در برابر سرما و عمل آوری می تواند خاتمه یابد

بعلاوه، آزمونهای بیرون کشیدن، می توانند برای برآورد مقاومت بتن در سازه ی موجود استفاده شوند. مقاومت اندازه گیری شده در برابر بیرون کشیدن بیانگر مقاومت بتن در ناحیه ی مشخص شده با مخروط ناقصی است که با کلاهک ورودی و حلقه های باربر تعریف می شود.

در روش جاگذاری قطعات فلزی پیش از بتن ریزی، محل تعبیه قطعات باید قبل از بتن ریزی مشخص شوند. در روش جاگذاری قطعات فلزی بعد از بتن ریزی، قطعات می توانند در هر مکان دلخواهی که

نیازمندی های بخش نمونه برداری را برآورده سازد، تعبیه شوند.

این آزمون برای آزمونهایی که با روش جاگذاری قطعات پس از بتن ریزی انجام می شوند، در صورتی که مکانیزم گسیختگی و مخروط ناقص آنها مشابه روش جاگذاری قطعات پیش از بتن ریزی نباشد، کاربرد ندارد.

وسایل لازم شامل سه سیستم اساسی می باشد:

سیستم بیرون کشنده، سیستم بارگذاری، سیستم اندازه گیری (یادآوری ۱)

برای روش جاگذاری قطعات فلزی بعد از بتن ریزی، تجهیزات اضافی شامل یک دریل مغزه گیر، جهت تهیه یک سطح هموار باربر، یک ابزار ساینده برای ایجاد شیار به مننظر تامین فضای لازم برای درگیر شدن قطعه فلزی وارده، و یک ابزار باز کننده جهت باز کردن قطعه فلزی و محکم کردن آن در داخل شیار.

یادآوری ۱: جک هیدرولیکی بیرون کشنده ی مرکزی دارای یک فشارسنج مناسب و رینگ باربر، به طور رضایت بخشی مورد استفاده قرار گرفته است.

در روش قرار دادن قطعه فلزی درجا، باید از فلزی استفاده که واکنشی نداشته باشد. قطعه فلزی داخل شونده باید شامل یک سر استوانه ای شکل و یک شبت برای ثابت نگهداشتن عمق قسمت وارد شده باشد که این شبت به طور محکمی به وسط کلاهک ورودی متصل شده است.

شفت یا قطعه فلزی وارد شده باید رزوه شده و به کلاهک ورودی پیچ شود به طوری که بتواند دوباره جدا شده و با شفت قویتری جایگزین شود، یا اینکه شبت باید با کلاهک ورودی یک پارچه باشد و از همان شفت برای بیرون کشیدن استفاده شود. در روش جاگذاری قطعات فلزی بعد از بتن ریزی، قطعات فلزی باید طوری طراحی شوند که در سوراخهای ایجاد شده قرار گیرند، و متعاقباً بتوانند در داخل شعارهایی که در عمق از پیش تعیین شده تعبیه شده اند، باز شوند.

سیستم بار گذاری باید شامل یک حلقه باربر باشد که در سطح تماس بتن سخت شده قرار می گیرد و همچنین شامل یک ابزار بار گذاری با وسایل لازم برای اندازه گیری بار باشد که به آسانی به شفت بیرون کشیده متصل می شود.

الف) کندن سوراخ، سطح سایش و زیر شیار

ب) وسیله باز شدن و قطعه فلزی منبسط شونده

ج) قطعه فلزی منبسط شده

د) نصب کردن حلقه باربر و سیستم بارگذاری؛ سر هم کردن قطعه فلزی بیرون کشنده

یادآوری ۲: قطرهای متداول قطعه فلزی وارده بین ۲۵ تا ۳۰ میلیمتر می باشد، هر چند که قطرهای بزرگتری هم مورد استفاده قرار گرفته اند. در صورتی که بُعد حداکثر اسمی سنگدانه ها بیش از ۱/۵ برابر قطر کلاهک ورودی باشد تاثیر قابل توجه ای روی روابط مقاومتی ندارد. سنگدانه های با ابعاد بزرگتر ممکن است منجر به افزایش پراکندگی نتایج آزمون شوند، زیرا این ذرات می توانند از بیرون کشیده شدن معمول مخروط ناقص جلوگیری کنند.

یادآوری ۳: در روش جاگذاری قطعات پیش از بتن ریزی، قطعات فلزی می توانند برای ایجاد چسبندگی کمتر با بتن با یک ماده واسطه پوشانده شوند و یا اینکه برای کاهش اصطکاک جانبی در طول آزمون به صورت مخروطی باریک شوند. بر روی کلاهک ورودی باید تمهیداتی مانند ایجاد شکاف اعمال شود تا اگر مجبور به خارج کردن شفت پیش از آزمایش شدیم این شکاف مانع چرخش قطعه فلزی ور بتن شود. برای احتیاط بیشتر در مقابل چرخش کلاهک فلزی کلیه بخشهای فلزی رزوه شده باید پیش از نصب و جاگذاری کنترل شوند تا از چرخش آزادانه و آسان آنها اطمینان حاصل شود.

توصیه می شود برای جلوگیری از جدا شدن کلاهک ورودی از شفت، در طول نصب و جاگذاری و ویبره کردن بتن اطراف آن، از یک قفل شیاری استفاده شود. در روش جایگذاری قطعات، پیش از بتن ریزی، طول شفت بیرون کشیده شده باید به گونه ای باشد که فاصله کلاهک ورودی از سطح بتن (h) برابر قطر کلاهک ورودی (d2) باشد. قطر سر شفت ورودی نباید بیش از ۰/۶ قطر کلاهک باشد. پمپ های هیدرولیکی که دارای سرعت بارگذاری سایت می باشند، نتایج بهتری نسبت به پمپ هایی که دارای سرعت بارگذاری متناوب می باشند، به دست می دهند. برای داشتن نتایج دقیق تر، نیروسنج باید دارای یک شاخص میزان بازنمایی باشد به طوری که وقتی میزان بار تغییر می کند و تنش ها مرتباً آزاد می شوند، میزان بار وارد شده تغییر نکند.

نمونه برداری

مکانهای آزمون بیرون کشیدن باید جدا از هم باشند به طوری که فاصله بین قطعات فلزی حداقل هشت برابر قطر کلاهک ورودی باشد. فاصله بین قطعات فلزی و لبه های بتن باید حداقل چهار برابر کلاهک ورودی باشد. قطعات فلزی باید به گونه ای جایگزاری شوند که آرماتورها به فاصله یک قطر آرماتور یا بُعد بزرگترین دانه، هر کدام که بزرگتر است، از سطح جانبی مخروط گسیختگی فاصله داشته باشند.

وقتی که نتایج آزمون بیرون کشیدن جهت ارزیابی مقاومت درجا به منظور اجازه ی شروع عملکردهای

سازه ای بحرانی، مانند قالب برداری و یا کاربرد پس تنیدگی، مورد استفاده قرار می گیرند، حداقل باید پنج آزمایش جداگانه برای بیرون کشیدن مطابق آنچه که در ذیل آمده است انجام شوند:

- برای یک مکان داده شده، هر ۱۱۵ متر مکعب یا کمتر از آن

- برای دالها یا دیوارها، هر ۴۷۰ متر مربع یا کمتر از آن در سطح یک وجه

روش آزمون

روش قرار دادن قطعات فلزی پیش از بتن ریزی

قطعات فلزی را قبل از بتن ریزی با استفاده از پیچ و یا سایر روشهایی که قطعه فلزی را در مکان مناسبش محکم می کنند، به قالب متصل کنید. کلیه قطعات جهت انجام آزمونهای یکسان باید با عمق یکسان قرار گیرند و هر یک از شفت ها باید عمود بر سطح باشند.

قطعات ورودی می توانند به طور دستی در سطوح افقی بی شکل بتن جایگذاری شوند. قطعات می باید بگونه ای در داخل بتن تازه قرار گیرند که یک عمق فرو رفته یکنواخت و یک سطح صاف عمود بر محور قطعه ورودی بوجود آورند. جایگذاری قطعات می باید توسط افراد با تجربه انجام گیرد یا نظارت شود. تجربه نشان می دهد که مقاومت در برابر بیرون کشیدن در قطعاتی که بطور دستی جایگذاری می شوند نسبت به قطعاتی که به قالب متصل می شوند دارای مقادیر کمتر و متغیرتری هستند. هنگامی که بتن مورد آزمایش قرار می گیرد، تمام تجهیزات به کار رفته برای محکم کردن در جای قطعات بیرون کشیده را از آن جدا نمایید. قبل از سوار کردن سیستم بارگذاری، هر نوع نخاله یا ناهمواری سطحی را از آن جدا کنید تا یک سطح باربری صاف حاصل شود که به محور قطعه ورودی عمود است.

جاگذاری قطعات پس از بتن ریزی

سطح انتخابی باید صاف باشد تا سطح کار برای ایجاد شیار مناسب باشد. سوراخ ایجاد شده باید بر سطح عمود باشد تا یک مبدا برای عملیات بعدی و محلی برای قرار گیری قطعه باز شونده و تجهیزات مربوط به آن بوجود آورد. استفاده از مته زنی ضربه ای مجاز نیست.

در صورت لزوم از یک غلطک صاف کننده برای ایجاد یک سطح صاف استفاده کنید که پایه ابزار ساینده در طی آماده سازی آزمون به طور محکمی روی آن قرار گیرد و همچنین حلقه باربر به طور یکنواختی در طی آزمون گیردار شود.

اگر به عنوان خنک کننده از آب استفاده شود، آب آزاد باقیمانده را پس از پایان مته زنی و ایجاد شیار، از سوراخ خارج کنید. از ورود آب اضافی به سوراخ تا پایان انجام آزمون جلوگیری کنید.

نفوذ آب به منطقه گسیختگی می تواند مقاومت کششی اندازه گیری شده را تحت تاثیر قرار دهد؛ بنابراین، بلافاصله پس از انجام عملیات مته زنی، خرد کردن و شیار زنی می باید که آب از سوراخ خارج شود. در صورتی که آزمون بلافاصله پس از آماده سازی سوراخ انجام نشود، نباید اجازه داد که تا قبل از پایان آزمون آب داخل سوراخ شود. از ابزار باز کننده برای قرار دادن قطعه باز شونده در داخل شیار استفاده کنید و آن را به مقدار مناسب باز کنید.

- حلقه باربر: حلقه باربر را در اطراف شفت قطعه کششی قرار داده و شفت کششی را به اهرم هیدرولیکی متصل و مجموعه کششی را به سطح باربر محکم کنید. کنترل کنید که حلقه باربر به طور یکسان در اطراف شفت قرار گرفته و هم تراز بتن باشد.

- سرعت بارگذاری: اگر قطعه به منظور گسیختگی بتن استفاده شود، از سرعت بارگذاری ثابت استفاده کنید که موجب می شود گسیختگی کششی در مدت ۳۰ ± ۱۲۰ ثانیه اتفاق بیفتد، بیشترین قرائت اندازه گیری را با گرد کردن به نصف کوچکترین تقسیم بندی که روی عقربه وجود دارد ثبت کنید.

اگر قطعه تنها تا حد مشخصی از بار برای پذیرفته شدن مورد آزمایش قرار گیرد، سرعت بارگذاری باید یکنواخت بوده و طوری باشد که در مدت ۳۰ ± ۱۲۰ ثانیه به حد مورد نظر برسد.

- عدم پذیرش: در صورتی که با یک یا چند شرط زیر روبرو شدید نتیجه آزمون را مردود اعلام کنید:

- سطح بزرگ انتهایی مخروط ناقص یک دایره کامل با قطری برابر قطر داخلی حلقه باربر نباشد.

- فاصله کلاهک قطعه ورودی تا سطح (h) برابر قطعه فلزی نباشد.

- قطر شیار در روش جاگذاری قطعات پس از بتن ریزی برابر مقدار تعیین شده نباشد.

- قطر قطعه باز شونده در روش جاگذاری قطعات پس از بتن ریزی برابر مقدار تعیین شده نباشد.

- بعد از جدا کردن مخروط ناقص، آرماتوری در محدوده گسیختگی قابل مشاهده باشد.

- آزمون چکش اشمیت

این آزمایش به نام چکش بازتاب، چکش ضربه ای، یا آزمایش سنجش سختی نیز شناخته می شود و یک روش غیر مخرب برای ارزیابی بتن می باشد. آزمایش براساس این اصل استوار است که بازتاب یک جرم ارتجاعیف به سختی سطحی که جرم به آن برخورد می کند وابسته است. همانطور که در شکل نشان داده شده مشخص است، در چکش اشمیت یک جرم متصل شده به فنر وجود دارد که با کشیدن فنر تا نقطه ای مشخص، مقدار انرژی ثابتی به آن داده می شود. این کار با فشار دادن چکش اشمیت به سطح صاف بتن انجام می شود. بعد از آزاد شدن فنر، جرم مربوطه تحت اثر بازتاب میله چکش (که هنوز در تماس با سطح بتن است) قرار می گیرد.

مسافتی که توسط جرم طی شده، بر حسب درصدی از انبساط اولیه ی فنر بیان می شود و عدد بازتاب نام دارد. این مقدار توسط یک نشانه که در طول یک مقیاس مدرج حرکت می کند، نشان داده می شود. این آزمایش نسبت به وجود سنگ دانه ها و حباب ها در مقابل میله ی چکش، حساس می باشد، به گونه ای که لازم است ۱۰ تا ۱۲ قرائت در ناحیه ی مورد آزمایش انجام شود.

همیشه باید میله ی چکش عمود بر سطح بتن باشد، اما وضعیت چکش نسبت به قائم، به دلیل تاثیر ثقل در حرکت جرم، عدد بازتاب را تحت تاثیر قرار می دهد. بنابراین برای یک بتن مشخص، عدد بازتاب یک کف کوچکتر از عدد بازتاب یک سقف است. در حالی که سطوح قائم و مایل به نتایج متوسط منتهی می شود.

هیچ رابطه مشخصی بین سختی و مقاومت بتن های مختلف وجود ندارد، اما برای یک بتن مشخص، می توان رابطه ای اجرایی را تعیین نمود. این رابطه به عواملی مانند درجه ی اشباع و کربناتاسیون که خصوصیات سطح بتن را تحت تاثیر قرار می دهند وابسته است. در نتیجه آزمایش چکش اشمیت به عنوان معیاری از یکنواختی و مرغوبیت نسبی بتن در یک سازه و یا در تولید تعدادی قطعه ی بتنی پیش ساخته مفید است.