در قلب هر سازه بتن مسلح، مکانیسم پیچیده ای از انتقال نیرو نهفته است که بر پایه اتصال کامل فولاد به بتن بنا شده است. یکی از حساس ترین و حیاتی ترین فرایندهای اجرایی در پروژه های عمرانی،کاشت میلگرد و بولت در بتن است؛ فرایندی که اغلب به منظور اصلاحات سازه ای، تقویت اتصال ها،یا افزودن الحاقیات جدید به سازه های موجود انجام می پذیرد. تعیین دقیق قطر و طول عمق کاشت میلگرد و بولت نه تنها یک الزام فنی، بلکه تضمین کننده مقاومت،پایداری و ایمنی بلندمدت سازه در برابر بارهای وارده است.

این مقاله جامع، با هدف ارائه راهنمایی های دقیق و استاندارد،به بررسی عوامل مهندسی کلیدی در انتخاب ابعاد کاشت،روش های محاسباتی و نکات اجرایی ضروری می پردازد تا مهندسان عمران، مدیران پروژه و پیمانکاران را در اتخاذ تصمیمات آگاهانه یاری رساند . ما در کلینیک بتن،با اتکا به دانش فنی روز و ارائه مواد ثابت سازی با کیفیت،برآنیم تا اطمینان حاصل کنیم که این اتصال های حیاتی با بالاترین استانداردها اجرا می شوند .

اهمیت حیاتی کاشت میلگرد و بولت در دوام سازه

کاشت میلگرد و بولت ها عملیاتی است که اتصال بین یک جزء فولادی (میلگرد یا بولت) و بتن موجود را برقرار می سازد. این عملیات معمولاً در مواردی نظیر اجرای ستون ها یا دیوارهای برشی جدید بر روی فونداسیون موجود،اضافه کردن کنسول ها، نصب ماشین آلات سنگین، یا مقاوم سازی لرزه ای ضرورت پیدا می کند .

چالش ها و خطرات ناشی از کاشت غیر استاندارد

عدم رعایت استانداردها در تعیین قطر و عمق کاشت میلگرد می تواند پیامدهای فاجعه باری داشته باشد . اگر عمق گیرداری کافی نباشد، تنش های کششی ناشی از بارگذاری می توانند منجر به شکست مخروطی بتن (Concrete Breakout Failure) یا جدایش چسب (Adhesive Failure) شوند . به همین ترتیب، انتخاب قطر نامناسب (نسبت به عمق) یا استفاده از مواد تثبیت کننده ضعیف، نه تنها هدف اصلی کاشت (انتقال نیرو) را محقق نمی سازد،بلکه نقطه ضعف پنهانی را در پیکره سازه ایجاد می کند که در مواجهه با بارهای لرزه ای یا دینامیک، مستعد شکست خواهد بود.

ما در کلینیک بتن بر این باوریم که ایمنی و دوام سازه از انتخاب صحیح مواد آغاز می شود. با درک دقیق این مخاطرات،می توان اجرای کاشت را به یک فرایند مهندسی دقیق و قابل اعتماد تبدیل کرد.

اصول و استانداردهای تعیین قطر و عمق کاشت

تعیین ابعاد کاشت (شامل قطر مورد نیاز برای سوراخ کاری و عمق نفوذ) یک فرایند تجربی نیست، بلکه بر اساس محاسبات دقیق مهندسی و الزامات استانداردهای بین المللی و ملی صورت می گیرد. این استانداردها تعیین می کنند که اتصال برقرار شده بتواند تمام بارهای طراحی (کششی، برشی و ترکیبی) را با ضریب اطمینان مناسب تحمل کند .

استانداردهای تعیین قطر و عمق کاشت

استانداردهای مرجعی مانند آیین نامه بتن مسلح آمریکا (ACI 318) و آیین نامه های تخصصی کاشت بولت و انکر (مانند ACI 355 و DIN آلمان) الزامات سختگیرانه ای را برای طراحی ارائه می دهند.

- استاندارد ACI (مخصوصاً ACI 355): این استاندارد بر مفهوم طول گیرداری توسعه (Development Length) تأکید دارد که تعیین کننده حداقل طول لازم برای انتقال تنش تسلیم میلگرد به بتن است. در کاشت شیمیایی، طول عمق کاشت ($L_d$) باید به گونه ای انتخاب شود که حالت شکست بتن یا شکست فولاد پیش از شکست چسبندگی اتفاق بیفتد تا ظرفیت باربری قابل پیش بینی باشد.

- استاندارد ملی (نظیر مبحث ۹ مقررات ملی ساختمان): در ایران نیز اصول محاسباتی بر اساس ظرفیت نهایی و رعایت ضوابط لرزه ای،طول گیرداری لازم را تعیین می کنند .

عوامل کلیدی مؤثر بر انتخاب ابعاد

انتخاب قطر و طول عمق کاشت میلگرد تحت تأثیر چند عامل اساسی قرار می گیرد:

۱ . نوع و میزان بارگذاری (Load Type and Magnitude)

- بارهای کششی: عمق کاشت عامل حیاتی است. هرچه بار کششی بیشتر باشد، نیاز به عمق گیرداری بیشتری است تا از شکست مخروطی بتن جلوگیری شود.

- بارهای برشی: در بارهای برشی، قطر میلگرد/بولت و کیفیت گروت در اطراف آن،نقش مهم تری ایفا می کنند . همچنین،فاصله از لبه بتن در تحمل بار برشی بسیار تعیین کننده است .

- بارهای لرزه ای/دینامیک: در این شرایط، عمق و قطر باید به گونه ای انتخاب شوند که در برابر تغییرات سریع جهت بار و خستگی مقاوم باشند. مواد ثابت سازی مورد استفاده نیز باید دارای انعطاف پذیری و مقاومت بالایی در برابر پدیده خزش باشند.

۲. خواص بتن و ��ولاد

- مقاومت بتن ($f'_c$): با افزایش مقاومت فشاری بتن، می توان عمق کاشت را تا حدی کاهش داد، زیرا بتن قوی تر قادر به تحمل تنش های چسبندگی بالاتری در اطراف فولاد است.

- تنش تسلیم فولاد ($f_y$): هرچه تنش تسلیم میلگرد بالاتر باشد (میلگردهای با گرید بالاتر)، نیاز به طول گیرداری بیشتری است تا ظرفیت فولاد کاملاً فعال شود.

۳. شرایط محیطی و اجرایی

محیط های خورنده (مانند مناطق ساحلی یا صنعتی) نیاز به پوشش های محافظتی بیشتر و در نتیجه، ملاحظات اضافی در تعیین قطر سوراخ کاری دارند تا فضای کافی برای مواد حفاظتی فراهم شود .

رابطه مستقیم ابعاد کاشت با مقاومت های کششی و برشی

عمق کاشت ($h_{ef}$) مهم ترین متغیر در کنترل مقاومت کششی است . بر اساس تئوری مخروط شکست (Cone Failure)، تنش های کششی از طریق یک سطح مخروطی (معمولاً با زاویه ۴۵ درجه) به توده بتن انتقال می یابد. اگر عمق کاشت کم باشد، حجم بتنی که بار را توزیع می کند کوچک بوده و منجر به شکست زودرس می شود.

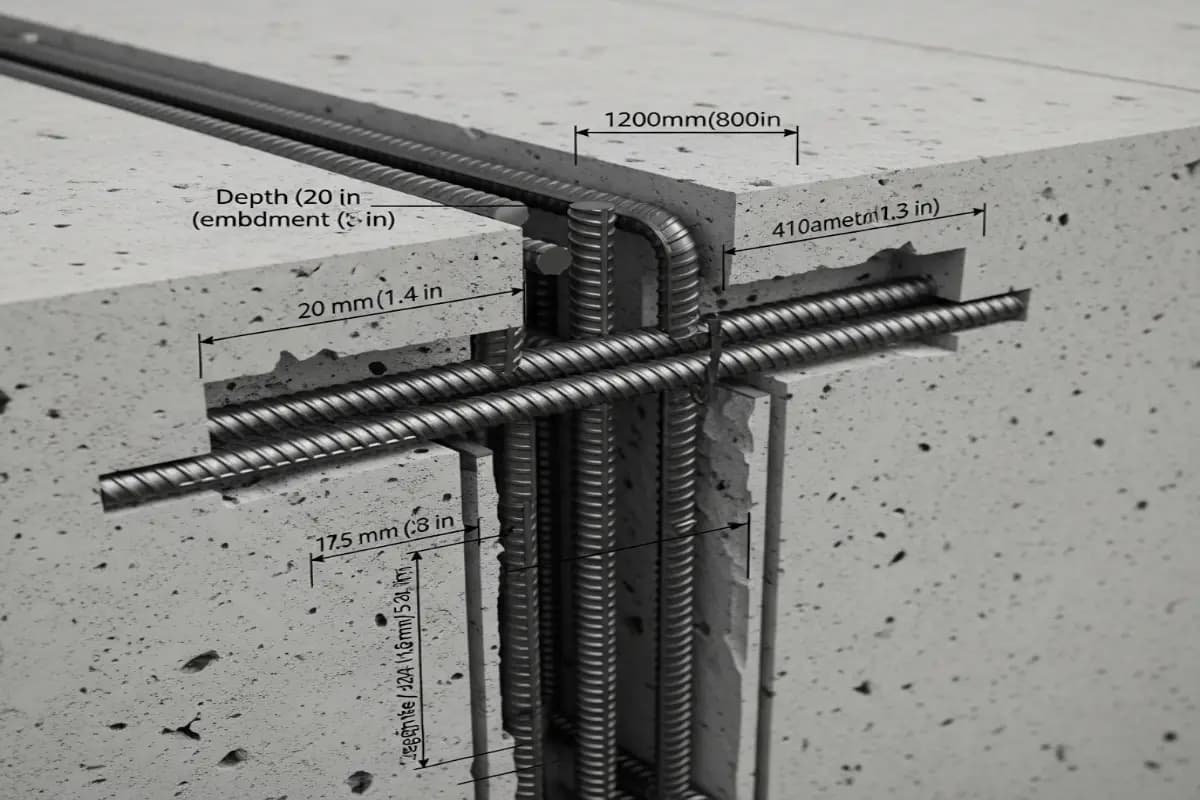

قطر بولت در بتن نیز تأثیر مستقیمی بر مقاومت برشی دارد . اما در کاشت های شیمیایی، قطر حفره باید حدود ۲ تا ۶ میلی متر بزرگتر از قطر میلگرد یا بولت باشد تا فضای کافی برای تزریق ماده ثابت سازی فراهم شود و اتصال مکانیکی و شیمیایی بهینه برقرار گردد.

روش های مهندسی محاسبه عمق و قطر کاشت

محاسبه ابعاد کاشت باید با هدف دستیابی به بیشترین ظرفیت باربری و جلوگیری از حالت های شکست ناخواسته انجام پذیرد . این محاسبات معمولاً شامل بررسی سه حالت شکست اصلی هستند: شکست فولاد،شکست چسبندگی (در کاشت شیمیایی)، و شکست بتن (شکست مخروطی).

محاسبه عمق گیرداری لازم ($h_{ef}$)

عمق مؤثر کاشت ($h_{ef}$) باید به گونه ای باشد که ظرفیت کششی ایجاد شده توسط اتصال، بیشتر از ظرفیت تسلیم میلگرد/بولت باشد.

در محاسبات کاشت های شیمیایی، معمولاً از رابطه تجربی و جدول های استاندارد ارائه شده توسط تولیدکنندگان معتبر (که بر اساس تست های استاندارد ETA یا ICC-ESR تهیه شده اند) استفاده می شود . با این حال، فرمول کلی برای تعیین طول گیرداری در میلگردهای خمشی و کششی (بر اساس ACI) به عوامل زیر بستگی دارد:

$$Ld = (\frac{fy \psit \psie \psis}{2.12 \lambda \sqrt{f'c}}) d_b$$

که در آن:

- $L_d$: طول گیرداری لازم (عمق کاشت).

- $f_y$: تنش تسلیم میلگرد.

- $f'_c$: مقاومت فشاری بتن.

- $d_b$: قطر میلگرد.

- $\psi$ها: ضرایب اصلاحی مربوط به موقعیت میلگرد،پوشش اپوکسی (اگر استفاده شود)،و اندازه میلگرد.

نکته کلیدی: در کاشت های شیمیایی، هدف این است که عمق کاشت به قدری زیاد باشد که حالت شکست چسبندگی، حالت کنترل کننده نباشد؛ در نتیجه،عمق نهایی توسط مقاومت بتن و قطر میلگرد تعیین می گردد. در پروژه های با اهمیت بالا یا بارهای لرزه ای،عمق کاشت توصیه شده اغلب به $15$ تا $20$ برابر قطر میلگرد (20 $d_b$) افزایش می یابد .

محدودیت های هندسی: فاصله از لبه و فاصله بین کاشت ها

ابعاد کاشت تنها به طول و قطر محدود نمی شود؛ رعایت فواصل مناسب از لبه بتن و فاصله بین کاشت های مجاور برای جلوگیری از تداخل مخروط های شکست (Concrete Breakout) ضروری است .

- حداقل فاصله از لبه ($C_{min}$): فاصله از لبه باید به اندازه ای باشد که از ایجاد ترک های زودرس در اثر تنش های ناشی از سوراخ کاری و بارگذاری جلوگیری کند . این فاصله مستقیماً به عمق مؤثر کاشت وابسته است . اگر فاصله از لبه کم باشد، ظرفیت مخروطی به شدت کاهش می یابد و نیاز به تعبیه آرماتورهای خاص لبه (Edge Reinforcement) پیدا می شود .

- فاصله مرکز تا مرکز ($S$): اگر کاشت ها خیلی به هم نزدیک باشند، مخروط های شکست آن ها با هم تداخل پیدا کرده و سطح مؤثر تحمل بار را کاهش می دهند . حداقل فاصله بین کاشت ها باید به گونه ای تنظیم شود که سطح شکست مشترک (Common Failure Surface) ظرفیت کافی برای حمل بارهای جمع شده را داشته باشد .

مواد و تجهیزات اجرای کاشت: تأمین چسبندگی پایدار

انتخاب ماده ثابت سازی (گروت) عامل تعیین کننده ای در تضمین عملکرد صحیح کاشت است. مواد کاشت باید نه تنها فضای خالی بین میلگرد و بتن را پر کنند، بلکه چسبندگی قوی، مقاومت شیمیایی و مکانیکی کافی را فراهم سازند .

معرفی انواع گروت و مواد ثابت سازی

- گروت های مبتنی بر اپوکسی/رزین های پلیمری (Chemical Anchors): این مواد که بیشترین کاربرد را در کاشت میلگرد و بولت دارند، از مقاومت کششی و برشی فوق العاده ای برخوردارند و به دلیل سرعت بالا در سخت شدن و عدم نیاز به شرایط عمل آوری خاص (در مقایسه با گروت های سیمانی)، ترجیح داده می شوند .

- گروت های سیمانی (Cementitious Grout): برای کاشت هایی با قطر بزرگتر یا مواردی که عمق کاشت بسیار زیاد است یا بارگذاری دینامیک کمتری دارند، استفاده می شوند. این گروت ها باید دارای مقاومت اولیه و نهایی بالا، جمع شدگی کنترل شده (Non-Shrink) و روانی مطلوب باشند.

کلینیک بتن: برای اطمینان از دستیابی به حداکثر ظرفیت باربری در انواع شرایط محیطی و بارگذاری (از لرزه ای تا استاتیک)،استفاده از گروت و مواد ثابت سازی با کیفیت و استاندارد ضروری است. برای کسب اطلاعات بیشتر درباره مواد مناسب برای پروژه های تخصصی خود، به صفحه [گروت و مواد ثابت سازی] ما مراجعه کنید.

نحوه انتخاب گروت مناسب

انتخاب گروت مناسب باید بر اساس عوامل زیر صورت گیرد:

- سطح بارگذاری: برای بارهای لرزه ای یا دینامیک، رزین های اپوکسی با مدول الاستیسیته بالاتر ترجیح داده می شوند.

- دمای محیطی و شرایط عمل آوری: برخی رزین ها در دمای پایین تر عملکرد ضعیف تری دارند .

- عمق و قطر کاشت: برای حفره های بسیار عمیق، مدیریت حرارت ناشی از واکنش شیمیایی (Exothermic Reaction) در رزین های اپوکسی حائز اهمیت است.

- شرایط حفره: گروت باید توانایی پر کردن کامل حفره (خشک یا مرطوب) را داشته باشد و نیاز به تراکم یا ویبره نداشته باشد.

چالش ها و راهکارهای پیشگیری از شکست و ترک

حتی با طراحی صحیح ابعاد کاشت، اجرای ضعیف یا وجود عیوب در بتن می تواند منجر به شکست شود . درک مشکلات رایج و ارائه راهکارهای پیشگیرانه حیاتی است.

ترک ها و شکست های ناشی از عمق یا قطر نامناسب

- شکست زودرس چسبندگی (Pull-out Failure): این امر اغلب ناشی از عمق ناکافی، تمیزکاری ضعیف حفره (وجود گرد و غبار یا رطوبت) یا انتخاب ماده ثابت سازی نامناسب است. راه حل: رعایت دقیق دستورالعمل های تمیزکاری (تراشیدن،برس زدن و دمیدن هوا) و افزایش عمق کاشت تا رسیدن به عمق بحرانی $h_{ef}$.

- شکست بتن (Breakout Failure): این شکست در عمق کم و نزدیک به لبه ها یا در نزدیکی کاشت های مجاور رخ می دهد. راه حل: افزایش عمق کاشت و رعایت دقیق حداقل فواصل جانبی که توسط استانداردها تعیین شده اند.

تأثیر شرایط محیطی و بتن غیر استاندارد

قرارگیری محل کاشت در معرض عوامل خورنده (یون های کلرید یا کربناتاسیون) می تواند به سرعت به میلگرد آسیب رسانده و منجر به انبساط حجم فولاد (Rust Jacking) و ترکیدن بتن (Spalling) در محل اتصال شود .

استفاده از پوشش های محافظتی بتن و گروت استاندارد

برای افزایش دوام کاشت در محیط های تهاجمی،باید اقدامات حفاظتی زیر انجام شود:

- پوشش محافظتی میلگرد: در شرایط خورنده، استفاده از میلگردهای پوشش داده شده (مانند اپوکسی) یا اعمال پوشش های محافظتی تخصصی بر روی خود میلگرد یا سطح بتن در ناحیه کاشت ضروری است .

- عایق بندی حفره: اطمینان از اینکه گروت مورد استفاده، حفره را به طور کامل آب بندی کرده و اجازه نفوذ رطوبت و عوامل خورنده را نمی دهد ..

اجرای دقیق و ایمن: جلوگیری از کاهش عمر مفید سازه

اجرای موفق کاشت به دقت در سوراخ کاری، تمیزکاری و تزریق وابسته است . حتی بهترین مواد اولیه اگر به درستی نصب نشوند، شکست خواهند خورد .

نکات اجرایی کلیدی

- سوراخ کاری دقیق: استفاده از دریل های با کیفیت بالا (ترجیحاً دریل های مغزه گیری یا کرگیری) برای اطمینان از ایجاد حفره هایی با قطر و عمق دقیق، بدون آسیب رساندن بیش از حد به ساختار بتن پیرامون.

- تمیزکاری الزامی: مرحله تمیزکاری مهم ترین عامل در تضمین چسبندگی است . حفره باید کاملاً عاری از گرد و غبار، آب،روغن و ذرات سست باشد . این فرایند شامل برس زدن با برس سیمی و پاکسازی با هوای فشرده،تکرار شده تا زمانی که حفره تمیز باشد .

- کنترل تزریق: ماده ثابت سازی باید از انتهای حفره شروع به تزریق کند و به آرامی به سمت دهانه پر شود . این روش از حبس شدن هوا و ایجاد فضاهای خالی جلوگیری می کند که می تواند به کاهش شدید ظرفیت باربری منجر شود .

- رعایت زمان عمل آوری (Curing Time): میلگرد/بولت نباید تحت هیچ بارگذاری قرار گیرد تا زمانی که گروت به مقاومت نهایی یا حداقل مقاومت لازم برای بارگذاری مجاز دست یابد . عدم رعایت این زمان بندی،خطر جداشدگی یا شکست چسبندگی را به شدت افزایش می دهد.

نتیجه گیری

کاشت میلگرد و بولت در بتن یک عملیات بسیار حساس است که دوام و ایمنی سازه را به طور مستقیم تحت تأثیر قرار می دهد. درک دقیق رابطه میان قطر و طول عمق کاشت میلگرد با مکانیسم های شکست بتن، و همچنین انتخاب مواد ثابت سازی با کیفیت، از الزامات بنیادین مهندسی است.