در میان مراحل آماده سازی، کلاهک گذاری نمونه استوانه ای بتن (Caping) حیاتی ترین گامی است که اغلب نادیده گرفته شده یا به درستی اجرا نمی شود . کلاهک گذاری فرآیندی است که تضمین می کند سطوح باربر نمونه بتنی، دقیقاً صاف، تراز و عمود بر محور طولی نمونه باشند. هدف این مقاله از کلینیک بتن ،ارائه یک راهنمای جامع و حرفه ای برای اجرای صحیح این فرآیند،تشریح استانداردهای مرتبط و معرفی به روزترین روش های اجرایی است تا نتایج آزمایش مقاومت فشاری، بیشترین اعتبار ممکن را داشته باشند.

کلاهک گذاری نمونه استوانه ای بتن چیست؟

آزمایش مقاومت فشاری بتن مستلزم آن است که نمونه استوانه ای در دستگاه آزمایش، تحت بار فشاری قرار گیرد . فرض اساسی در این آزمایش،توزیع یکنواخت تنش در سطح مقطع نمونه است.

تعریف کلاهک گذاری (Caping)

کلاهک گذاری نمونه استوانه ای بتن عبارت است از اعمال یک لایه نازک و پرمقاومت از مواد خاص (مانند ملات گوگردی، ملات سیمانی یا پدهای نئوپرنی) بر روی سطوح باربر نمونه بتن، به منظور تصحیح هرگونه ناهمواری یا عدم تراز بودن سطح.

چرا کلاهک گذاری نمونه بتن ضروری است؟

زمانی که نمونه های بتنی قالب گیری می شوند، سطح بالایی نمونه به دلیل آب انداختن بتن، تبخیر و عملیات پرداخت، تقریباً هرگز کاملاً صاف،مسطح و عمود بر محور نمونه نمی شود. وجود هرگونه فرورفتگی، برآمدگی یا شیب در سطح نمونه، باعث تمرکز تنش های موضعی (Stress Concentration) در هنگام اعمال بار فشاری می شود. این تمرکز تنش، منجر به شکست زودرس نمونه،پیش از رسیدن به مقاومت واقعی بتن خواهد شد .

تأثیر کلاهک گذاری بر نتایج آزمایش مقاومت فشاری

آزمایش های گسترده نشان داده اند که عدم انجام صحیح کلاهک گذاری بتن می تواند نتایج مقاومت فشاری را تا ۲۰ درصد و حتی بیشتر،پایین تر از مقاومت واقعی نشان دهد . یک کلاهک استاندارد و با کیفیت،دو هدف کلیدی را دنبال می کند:

۱. تضمین صافی (Flatness): صافی سطح باید به اندازه ای باشد که انحراف از سطح تخت در هیچ نقطه ای از قطر نمونه از ۰ .۰۵ میلی متر تجاوز نکند (مطابق با استانداردها). ۲ . تضمین عمود بودن (Perpendicularity): تضمین می کند که سطوح باربر کاملاً موازی و عمود بر محور طولی نمونه باشند تا بار به صورت محوری (Axial) اعمال شود .

استانداردهای مرتبط با کلاهک گذاری نمونه بتن

اعتبار جهانی نتایج آزمایش بتن، مستقیماً به تبعیت از استانداردهای بین المللی وابسته است . دو استاندارد کلیدی که روش ها و الزامات کلاهک گذاری را تعریف می کنند، توسط انجمن مواد و آزمایش آمریکا (ASTM) تدوین شده اند:

استاندارد ASTM C617: کلاهک گذاری با ملات گوگردی یا سیمانی

این استاندارد، روش سنتی و بسیار رایج کلاهک گذاری را پوشش می دهد . الزامات کلیدی ASTM C617 شامل موارد زیر است:

- ضخامت کلاهک: ضخامت کلاهک نباید از ۶ میلی متر تجاوز کند . ضخامت ایده آل باید بین ۳ تا ۶ میلی متر باشد.

- مقاومت ملات کلاهک: اگر ملات گوگردی استفاده می شود، مقاومت فشاری آن در زمان آزمایش باید حداقل با مقاومت نمونه بتنی برابر یا بیشتر باشد. برای نمونه های پرمقاومت (بیش از ۵۰ مگاپاسکال)،مقاومت ملات باید به طور قابل توجهی بالاتر باشد .

- زمان عمل آوری: نمونه هایی که با ملات گوگردی کلاهک گذاری شده اند، باید حداقل ۲ ساعت پس از کلاهک گذاری،برای آزمایش آماده باشند.

استاندارد ASTM C1231: استفاده از پدهای نئوپرنی (Cap Pads)

این استاندارد یک جایگزین مدرن و سریع برای روش های سنتی معرفی می ک��د. استفاده از پدهای نئوپرنی (Neoprene Pads) در داخل حلقه های نگهدارنده (Retainers)، امکان حذف مرحله سخت و زمان بر کلاهک گذاری با مواد مذاب را فراهم می آورد.

- حدود مجاز مقاومت: این روش عموماً برای نمونه هایی با مقاومت فشاری تا حدود ۷۰ مگاپاسکال قابل اجرا است .

- مزیت: سرعت بالا و حذف خطر سوختگی یا تولید بخارات سمی ملات گوگردی.

روش های کلاهک گذاری نمونه استوانه ای بتن

انتخاب روش مناسب برای کلاهک گذاری نمونه استوانه ای بتن به مقاومت مورد انتظار بتن،زمان در دسترس و ملاحظات ایمنی آزمایشگاه بستگی دارد .

۱ . کلاهک گذاری با ملات گوگردی

ملات گوگردی ترکیبی از گوگرد،پرکننده های معدنی (مانند خاک رس کائولین) و اصلاح کننده های حرارتی است . این روش به دلیل سرعت نسبی گیرش و توانایی دستیابی به صافی بسیار بالا، پرکاربردترین روش در آزمایشگاه ها است .

مواد مورد استفاده و الزامات اجرایی:

- آماده سازی: ملات گوگردی باید در دمای حدود ۱۲۰ تا ۱۵۰ درجه سانتی گراد ذوب شود. دمای بیش از حد بالا باعث تخریب مواد و تولید گازهای سمی می شود.

- ایمنی: به دلیل تولید بخارات گوگردی (که برای تنفس مضرند) و دمای بالا، استفاده از دستگاه ذوب کن با تهویه مناسب (هود آزمایشگاهی) و تجهیزات حفاظت فردی (PPE) ضروری است.

- مزایا و محدودیت ها: سرعت بالا و صافی فوق العاده. محدودیت اصلی، نیاز به تجهیزات گرمایشی تخصصی و مسائل ایمنی است .

۲. کلاهک گذاری با ملات سیمانی پرمقاومت

این روش معمولاً تنها برای نمونه های بتنی با مقاومت کمتر از ۲۰ مگاپاسکال توصیه می شود، یا زمانی که ملات گوگردی در دسترس نیست .

- ترکیب ملات: معمولاً از ملات سیمان پرتلند با مقاومت بسیار بالا و آب کم (W/C Ratio پایین) یا ترکیبات پلیمری اصلاح شده استفاده می شود.

- زمان گیرش: اصلی ترین محدودیت این روش، زمان طولانی مورد نیاز برای عمل آوری ملات (حداقل ۴۸ ساعت) است تا ملات به مقاومت کافی دست یابد و رطوبت کافی جهت هیدراتاسیون را فراهم آورد .

۳. کلاهک گذاری با پدهای نئوپرنی (Cap Pads)

استفاده از پدهای الاستیک نئوپرنی در حال تبدیل شدن به یک استاندارد مدرن در آزمایشگاه های کنترل کیفیت است. این پدها به واسطه خواص ارتجاعی خود، تمامی ناهمواری های سطح نمونه را جذب کرده و باری یکنواخت را به نمونه منتقل می کنند.

- نحوه استفاده: نمونه بتنی بین دو پد نئوپرنی قرار گرفته و سپس این مجموعه در یک حلقه نگهدارنده فولادی (Steel Retainer) محکم می شود. پد و حلقه، در مجموع به عنوان "سیستم کلاهک گذاری نئوپرنی" شناخته می شوند.

- دقت و تکرارپذیری: این روش به دلیل حذف متغیرهای ناشی از ذوب و ریختن ملات، تکرارپذیری بالایی دارد و بلافاصله پس از مونتاژ،نمونه آماده آزمایش است. (برای نمونه های با مقاومت بالا و پدهای تخصصی، ضخامت و سختی (Shore Durometer) پدها باید کاملاً مطابق با مقاومت بتن انتخاب شوند).

مراحل اجرایی کلاهک گذاری نمونه استوانه ای بتن

اجرای دقیق این مراحل، کلید دستیابی به یک سطح باربر ایده آل است . در اینجا،ما بر روی روش گوگردی (به دلیل پرکاربرد بودن) تمرکز می کنیم:

۱ . آماده سازی سطح نمونه

سطح بتن باید تمیز، عاری از هرگونه ذرات سست و رطوبت اضافی باشد. سطوح خشن یا نمونه هایی که دچار آب انداختگی شدید شده اند، باید قبل از کلاهک گذاری با سنگ زنی سبک صاف شوند.

۲. تراز کردن نمونه در قالب کلاهک گذاری

نمونه باید در یک قالب کلاهک گذاری فلزی (Capping Fixture) قرار گیرد . این قالب ها معمولاً دارای یک سطح سینی شکل هستند که تضمین می کند سطح کلاهک گذاری شده کاملاً صاف و عمود بر محور طولی نمونه باشد.

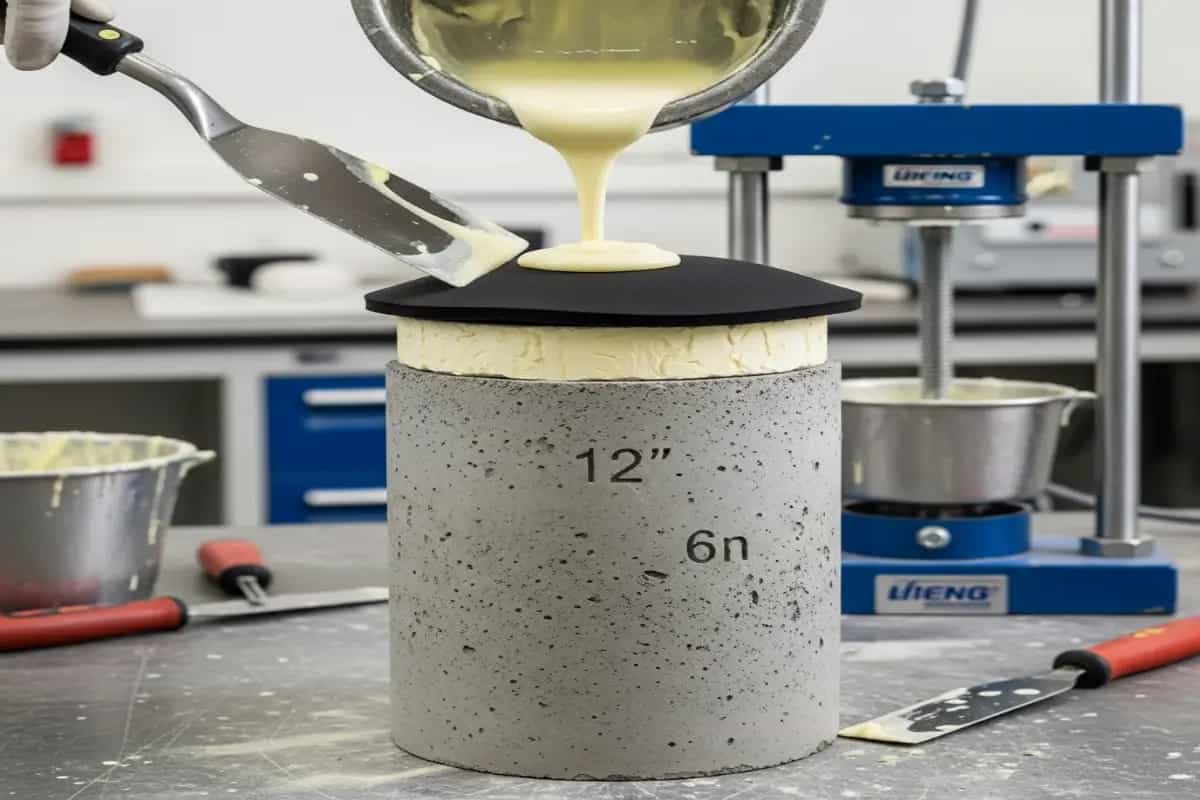

۳ . اعمال ماده کلاهک گذاری

ملات گوگردی مذاب باید با احتیاط و به سرعت داخل فضای بین نمونه بتنی و سینی قالب ریخته شود. این مرحله باید به نحوی انجام شود که حباب های هوا در ملات ایجاد نشود.

۴ . کنترل ضخامت و صافی کلاهک

پس از سفت شدن ملات، نمونه از قالب جدا می شود . ضخامت کلاهک باید کنترل شود (نباید از ۶ میلی متر تجاوز کند). سطح کلاهک باید با استفاده از یک خط کش فلزی یا ابزار صافی سنج مخصوص مورد بررسی قرار گیرد تا انحراف از سطح تخت مجاز نباشد.

۵. عمل آوری و آماده سازی برای آزمایش

نمونه هایی که با ملات گوگردی کلاهک گذاری شده اند، باید حداقل ۲ ساعت در دمای اتاق نگهداری شوند تا ملات به مقاومت نهایی خود برسد . در مورد نمونه های کلاهک گذاری شده با ملات سیمانی، این زمان به ۴۸ ساعت یا بیشتر افزایش می یابد .

تجهیزات و مواد مورد نیاز برای کلاهک گذاری

استفاده از تجهیزات کالیبره و مواد استاندارد،پیش شرط اعتبار نتایج آزمایش است . آزمایشگاه های کنترل کیفیت باید در تأمین موارد زیر سرمایه گذاری کنند:

۱ . قالب ها و فیکسچرهای کلاهک گذاری (Capping Fixtures): این قالب ها باید از فولاد سخت کاری شده و مقاوم در برابر سایش ساخته شده باشند و دقیقاً استانداردهای صافی را برآورده سازند. قالب های تخصصی با قابلیت تنظیم ارتفاع،امکان کنترل دقیق ضخامت کلاهک را فراهم می آورند .

۲ . دستگاه ذوب کن ملات گوگردی (Sulfur Melting Pot): دستگاه باید قابلیت کنترل دقیق دما را داشته باشد تا از تولید بخارات سمی جلوگیری شود و دمای ملات همواره در محدوده مجاز استاندارد (ASTM C617) حفظ گردد .

۳. مواد کلاهک گذاری استاندارد: ترکیبات گوگردی باید دارای مقاومت فشاری بالا و پایداری حرارتی مناسب باشند. همچنین، پدهای نئوپرنی باید با سختی (Shore Durometer) مناسب مقاومت بتن انتخاب شوند .

۴ . ابزار اندازه گیری صافی: شامل میکرومترها یا ابزارهای سنجش فاصله دقیق،برای اطمینان از اینکه انحراف صافی سطح کلاهک از ۰.۰۵ میلی متر فراتر نرود.

تذکر حرفه ای: برای اطمینان از بالاترین دقت و مطابقت با استانداردهای ASTM، تهیه قالب های کلاهک گذاری،پدهای نئوپرنی،و مواد تخصصی ملات گوگردی از منابع معتبر و تخصصی حوزه کلینیک بتن، امری ضروری است . این تجهیزات باید دارای گواهی کالیبراسیون و مطابقت با استانداردهای بین المللی باشند.

خطاهای رایج در کلاهک گذاری نمونه بتن

بسیاری از نتایج غیرمنتظره در آزمایشگاه ها، ناشی از خطاهایی هستند که در مرحله Caping بتن رخ داده اند:

- عدم تراز بودن سطوح (Non-Perpendicularity): اگر فیکسچر کلاهک گذاری تراز نباشد یا نمونه در داخل آن شیب داشته باشد، سطوح کلاهک گذاری شده موازی نخواهند بود و در دستگاه آزمایش، بارگذاری غیرمحوری رخ می دهد.

- ضخامت بیش از حد کلاهک: اگر ضخامت لایه کلاهک از ۶ میلی متر بیشتر شود، احتمال شکست زودرس نمونه در فصل مشترک بتن و کلاهک افزایش می یابد و مقاومت کمتر از مقدار واقعی گزارش می شود.

- استفاده از مواد نامناسب: استفاده از ملات های گوگردی با مقاومت پایین یا پدهای نئوپرنی فرسوده که سختی استاندارد خود را از دست داده اند، باعث عملکرد ضعیف کلاهک در توزیع تنش می شود .

- آلودگی سطح نمونه: وجود روغن قالب، گردوغبار یا رطوبت در سطح نمونه هنگام کلاهک گذاری با ملات گوگردی، از چسبندگی کامل جلوگیری کرده و یک لایه ضعف در زیر کلاهک ایجاد می کند.

مقایسه روش های مختلف کلاهک گذاری

انتخاب روش مناسب، باید بر اساس نیازهای آزمایشگاه و ملاحظات اقتصادی صورت پذیرد . جدول زیر، مقایسه ای سریع از سه روش اصلی ارائه می دهد:

| پارامتر مقایسه |

ملات گوگردی (ASTM C617) |

ملات سیمانی پرمقاومت (ASTM C617) |

پدهای نئوپرنی (ASTM C1231) |

| دقت نتایج |

بسیار بالا (در صورت اجرای صحیح) |

متوسط (فقط برای بتن های ضعیف) |

بسیار بالا |

| سرعت اجرا و آزمایش |

نیاز به حداقل ۲ ساعت انتظار |

نیاز به حداقل ۴۸ ساعت انتظار |

فوری (نمونه بلافاصله آماده آزمایش) |

| محدوده مقاومت |

تقریباً نامحدود (با ملات پرمقاومت) |

تا ۲۰ MPa (به طور معمول) |

تا ۷۰ MPa (بسته به سختی پد) |

| هزینه مواد اولیه |

متوسط (مصرف مداوم ملات گوگردی) |

پایین |

بالا (هزینه اولیه پد و ریتینر) |

| ایمنی و محیط زیست |

نیاز به تهویه تخصصی (بخارات سمی) |

بسیار ایمن |

بسیار ایمن و محیط زیست دوست |

| تجهیزات مورد نیاز |

دستگاه ذوب،فیکسچر |

فیکسچر استاندارد |

پد نئوپرنی، حلقه فولادی (Retainer) |

جمع بندی نهایی

کلاهک گذاری نمونه استوانه ای بتن نه یک گزینه،بلکه یک الزام حیاتی در تضمین کیفیت پروژه های مهندسی است. اعتبار نتایج آزمایش مقاومت فشاری که مبنای تصمیمات ساختاری میلیاردها تومان سرمایه گذاری است، به دقت این مرحله بستگی دارد.

مهندسان،ناظران و کارشناسان آزمایشگاه ها باید آگاه باشند که استفاده از روش های منسوخ یا نادیده گرفتن استانداردهای ASTM C617 و ASTM C1231،مستقیماً اعتبار نتایج را زیر سؤال می برد و می تواند منجر به قضاوت های نادرست درباره مقاومت واقعی سازه شود. انتخاب روش مناسب (چه ملات گوگردی با رعایت کامل ایمنی، چه سیستم سریع و ایمن پدهای نئوپرنی)، باید بر اساس مقاومت بتن و سطح تخصص پرسنل آزمایشگاه انجام شود .

در نهایت،سرمایه گذاری بر روی تجهیزات استاندارد و تخصص