موضوع بتن ریزی در دماهای متفاوت

در بتن ریزی در آب و هوای گرم مسائل خاصی وجود دارند. این مسائل ناشی از دمای بالاتر بتن و در بیشتر موارد، ناشی از نرخ بالاتر تبخیر آب از سطح مخلوط تازه هستند. این مشکلات در بتن ریزی حجیم یا با جرم زیاد با ترک خوردگی های احتمالی ناشی از افزایش دما و افت بعدی ناشی از حرارت هیدراسیون سیمان و تغییر حجم های ناشی از مهارشدگی همراه خواهند بود. از طرف دیگر، در زمان بتن ریزی در هوای سرد نیز احتیاط هایی برای اجتناب از تاثیرات مخرب خرابی یخ بندان در بتن تازه یا در سنین اولیه ضروری است. در این شرایط باید گام های مناسبی در اختلاط، ریختن و عمل آوری بتن برداشته شود.

1- مسائل بتن در آب و هوای گرم

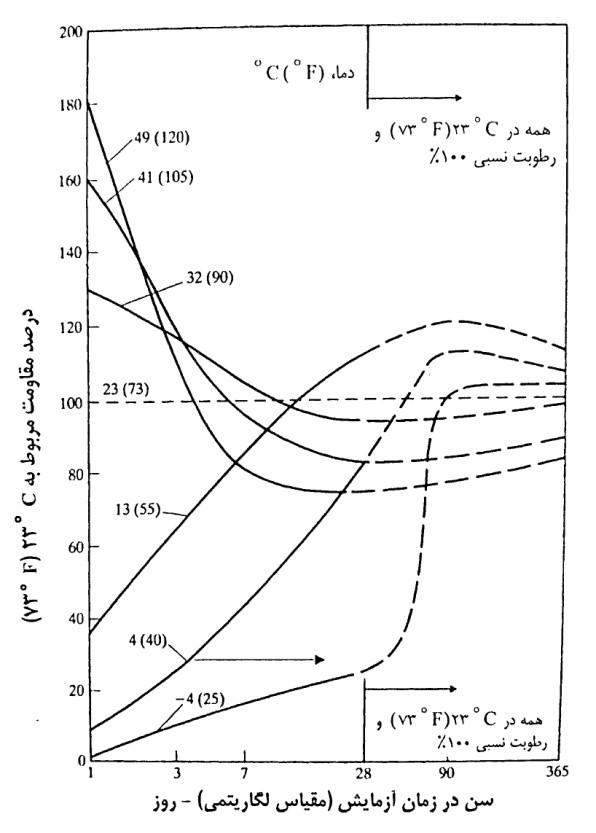

دمای بالاتر بتن تازه نسبت به حالت معمول منجر به هیدراسیون سریعتر سیمان و همچنین تسریع گیرش و مقاومت کوتاه مدت کمتر بتن سخت شده می شود (شکل 1). دلیل این امر، تشکیل ساختار غیریکنواخت ژل می باشد. علاوه بر این، در صورتی که دمای بالا همراه با رطوبت نسبی پایین هوا باشد، مقداری از آب اختلاط سریعاً تبخیر شده و موجب افت بیشتر کارایی، جمع شدگی پلاستیک بیشتر و ترک های سطحی می شود. همچنین دمای بالای بتن تازه در بتن ریزی های حجیم تعیین کننده می باشد، زیرا افزایش سریع دمای هیدراسیون سیمان می تواند سبب گسترش اختلاف های دمایی بیشتری بین بخش های مختلف بتن شود. همچنین سرد شدن متعاقب بتن سبب ایجاد تنش های کششی می شود که ممکن است، موجب ترک خوردگی بتن شوند.

یک مشکل دیگر، ایجاد حباب هوا در بتن است که در دماهای بالا سخت تر ایجاد می شوند، البته این مشکل را می توان به راحتی با مضرف بیشتر ماده افزودنی حباب هوازا حل کرد. مسئله دیگر این است که در صورتی که بتن نسبتاً سرد در اثر دمای بالاتر محیط منبسط شود، آنگاه فضاهای خالی بتن منبسط شده و مقاومت بتن کاهش می یابد. به طور مثال این مورد در قطعات افقی موجود در قالب های فولادی که امکان انبساط در آنها وجود ندارد، اتفاق می افتد. این مسئله در قطعات قائم وجود ندارد.

عمل آوری در دماهای بالا و در هوای خشک، مشکلات بیشتری را به بار می آورد، زیرا آب عمل آوری سریعاً تبخیر شده و در نتیجه هیدراسیون با سرعت کمتری انجام می شود. یکی از نتایج این عمل، افزایش ناکافی مقاومت و وقوع سریع جمع شدگی ناشی از خشک شدن است. مورد دوم احتمالاً سبب ایجاد تنش های کششی بزرگی می شود که برای ترک خوردگی بتن سخت شده کافی خواهند بود. چنین نتیجه می شود که جلوگیری از تبخیر از سطح بتن حیاتی است.

شکل 1 تاثیر دما طی 28 روز اول برمقاومت بتن (نسبت آب به سیمان برابر با 41/0، مقدار حباب هوا برابر با 5/4 درصد و سیمان مصرفی سیمان پرتلند معمولی (نوع I) می باشد.)

2- بتن ریزی در آب و هوای گرم

در اولین قدم، دمای بتن در کارگاه یا در لحظه تحویل باید پایین نگه داشته شود. ترجیحاً دمای بتن نباید بیشتر از 16 درجه سلسیوس (60 درجه فارنهایت) و حداکثر باید 32 درجه سلسیوس (90 درجه فارنهایت) باشد.دمای واقعی بتن تا حدی بیشتر از دمای به دست آمده از عبارت بالاست که دلیل آن کار مکانیکی انجام شده در هنگام اختلاط و افزایش اولیه حرارت هیدراسیون سیمان می باشد. معمولاً، عبارت فوق، به استثنای این مورد، به اندازه کافی دقیق است.از آنجا که اغلب کنترل های معینی بر دمای برخی از اجزای تشکیل دهنده بتن وجود دارد، بررسی تاثیر نسبی تغییر دمای آنها مفید است.

به عنوان مثال، در یک نسبت آب به سیمان 5/0 و نسبت مصالح سنگی به سیمان 6/5، می توان با کاهش دمای سیمان تا 9 درجه سلسیوس (9 درجه فارنهایت)، یا دمای آب تا 6/3 درجه سلسیوس (6/3 درجه فارنهایت) یا دمای مصالح سنگی تا 6/1 درجه سلسیوس (6/1 درجه فارنهایت)، دمای بتن تازه را تا 1 درجه سلسیوس (یا 1 درجه فارنهایت) کاهش داد. بنابراین، می توان مشاهده کرد که به دلیل مقدار کمتر سیمان در مخلوط، دمای سیمان نسبت به سایر اجزای تشکیل دهنده بتن به اندازه بیشتری کاهش پیدا کند. علاوه بر این خنک کردن آب به مراتب راحت تر از خنک کردن سیمان و مصالح سنگی است.

علاوه بر این، این امکان وجود دارد که از یخ به عنوان بخشی از آب اختلاط استفاده کنیم. حتی این کار موثرتر است، زیرا برای تامین گرمای یخ حرارت بیشتری را از سایر اجزای تشکیل دهنده بتن جذب می کند. هنگام استفاده از یخ به دقت ویژه ای نیاز می باشد، زیرا الزامی است که تمام یخ پیش از تکمیل اختلاط به طور کامل ذوب شود.

اگر چه تاثیر سرد کردن مصالح سنگی کمتر از سرد کردن آب است، اما می توان با دپو کردن مصالح سنگی در سایه و به دور از پرتو مستقیم خورشید و با آب پاشی کنترل شده دپو به نحوی که گرما با تبخیر آب از بین رود، به سادگی و با هزینه پایین دمای بتن را به طور قابل قبولی کاهش داد. از روش های دیگر مورد استفاده می توان به پوشاندن لوله های آب، رنگ کردن تمامی لوله ها و مخازن روباز با رنگ سفید، آب پاشی قالب ها پیش از اقدام به بتن ریزی، و اقدام به بتن ریزی در عصر را نام برد.

درخصوص انتخاب نسبت های اختلاط مناسب برای کاهش تاثیر دمای بالای هوا، مقدار سیمان باید تا حد امکان کم باشد، به طوری که کل حرارت هیدراسیون پایین باشد. برای اجتناب از مشکلات کارایی، نوع و دانه بندی مصالح سنگی باید به گونه ای انتخاب شود که از نرخ های بالا جذب آب اجتناب شده و مخلوط به اندازه کافی چسبنده باشد. همچنین وجود ناخالصی هایی از قبیل سولفات ها نه تنها همواره نامطلوب است، بلکه در این مورد خاص نیز می تواند سبب گیرش آنی یا کاذب شوند.

برای کاهش افت کارایی و همچنین افزایش زمان گیرش می توان از یک ماده افزودنی کندگیرکننده استفاده کرد. مزیت این ماده افزودنی جلوگیری از تشکیل درزهای سرد در لایه های بتن ریزی متوالی می باشد. ممکن است، برای برخی کاربردهای ویژه مقدار مصرف بالای این ماده افزودنی الزامی باشد و از سوی متخصصان مواد افزودنی توصیه شود.

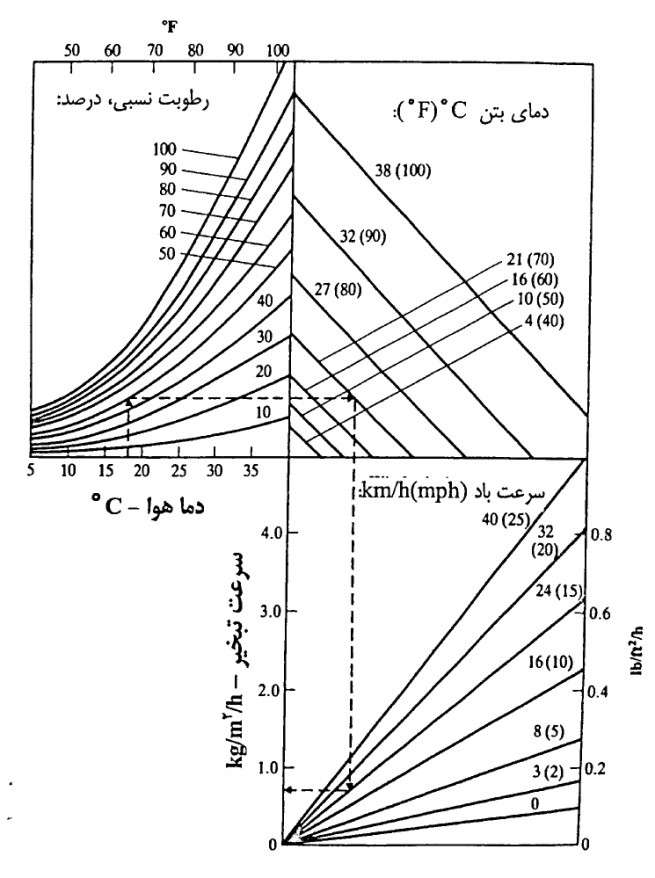

تبخیر آب از مخلوط پس از بتن ریزی اجتناب ناپذیر است. اجتناب نرخ های تبخیر از kg/m2 25/0 (lb/ft2 05/0) برساعت از سطوح روباز بتنی برای حصول اطمینان از عمل آوری مناسب و جلوگیری از جمع شدگی پلاستیک الزامی است. نرخ تبخیر به دماهای هوا، دمای بتن، رطوبت نسبی هوا و سرعت باد بستگی داشته و مقدار آن را می توان از شکل 2 تخمین زد. بتن باید از نور خورشید محافظت شود، در غیر این صورت، اگر شب سردی فرا رسد، احتمال ترک خوردگی حرارتی در اثر مهار انقباض ناشی از سرد شدن و نه الزاماً از گرمای هوا وجود خواهد داشت. وسعت ترک خوردگی با اختلاف دمای بین بتن و هوای اطراف آن رابطه مستقیم دارد.

در آب و هوای خشک، خیس کردن بتن و فراهم آوردن شرایط تبخیر به خنک شدن و همین طور عمل آوری موثر بتن منجر می شود. سایر روش های عمل آوری تاثیر کمتری خواهند داشت. در صورت استفاده از غشاها یا ورقه های پلاستیکی باید رنگ آنها سفید باشد به طوری که پرتو خورشید را بازتاب دهند. سطوح بتنی بزرگ روباز از قبیل بزرگراه ها یا باندهای پرواز در برابر این نوع مشکلات حرارتی آسیب پذیری بیشتری دارند و بتن ریزی و عمل آوری چنین بتن هایی باید با دقت برنامه ریزی و اجرا شود.

شکل 2 تاثیر دمای هوا و بتن، رطوبت نسبی و سرعت باد بر نرخ تبخیر رطوبت سحطی از بتن

(براساس آیین نامه ACI 305.R-99).

3- بتن های حجیم

هنگام بتن ریزی حجم های زیاد بتن ساده (غیر مسلح) به عنوان مثال در سدهای وزنی، احتمال ترک خوردگی حرارتی به دلیل مهار انقباض هنگام کاهش دما از دمای نقطه اوج که ناشی از حرارت هیدراسیون سیمان است، وجود دارد. چنین ترک خوردگی ممکن است، چندین هفته گسترش یابد. جدا از این موضوع، خطر ترک خوردگی حرارتی در سنین اولیه بتن در مقاطع نازکتر نیز وجود دارد، مگر اینکه این مقاطع به طور مناسب آرماتورگذاری شوند.

ترک خوردگی حرارتی باید به وضوح از ترک خوردگی پلاستیک که در سطح یا در نزدیکی سطح بتن و در هنگامی که بتن هنوز حالت پلاستیک دارد و تبخیر سریع آب از آن اتفاق می افتد، تشخیص داده شود. همچنین این نکته را می توان اضافه کرد که خشک شدن می تواند سبب ترک خوردگی ناشی از جمع شدگی شود که معمولاً کمی دیرتر از ترک خوردگی حرارتی به وجود می آیند.

زمانی که یک جرم بتنی در تماس با جو قرار دارد، به این دلیل که داخل آن داغ و سطح خارجی آن در حال انتقال حرارت به محیط است، دچار گرادیان حرارتی می شود. بنابراین در قسمت داخلی بتن که در برابر انبساط حرارتی کاملاً مقید شده است، تنش فشاری ایجاد می شود که باتنش کششی خارجی موازنه می شود.

اگر چه هر دو نوع تنش در اثر خزش جزئی آزاد می شوند، اما تنش کششی ممکن است به اندازه کافی برای ایجاد ترک خوردگی سطحی بزرگ باشد. مادامی که بتن شروع به سرد شدن و انقباض می کند، تنش کششی در قسمت خارجی بتن آزاد شده و هر نوع ترک سطحی بسته می شود و علاوه بر این، اینگونه ترک ها معمولاً بی ضرر هستند. از آنجا که انقباض قسمت های داخلی بیشتر از انقباض قسمت های خارجی است، کرنش در قسمت های داخلی مهار شده و برای موازنه با تنش فشاری موجود در قسمت های خارجی، در قسمت داخلی بتن تنش کششی ایجاد می شود. به دلیل بلوغ بیشتر بتن در فاز سرد شدن، کرنش آزاد شده توسط خزش در این فاز کمتر از فاز گرم شدن است. بنابراین، ممکن است، تنش کششی ایجاد شده در اثر مهار داخلی در فاز سرد شدن برای ایجاد ترک خوردگی در داخل بتن به اندازه کافی بزرگ باشد. از این رو، به منظور اجتناب از ترک خوردگی الزامی است که اختلاف یا گرادیان دما در بتن محدود شود.

از طرف دیگر، زمانی که کل حجم بتن در برابر هوای خازج یا زمین عایق می شود، به گونه ای که دما در کل جرم بتن یکنواخت باشد، ترک خوردگی تنها در صورتی اتفاق خواهد افتاد که انقباض کل یا بخش خارجی بتن طی دوره سرد شدن مهار شود. به نوع مهارشدگی، مهار خارجی می گویند و برای اجتناب از ترک خوردگی ناشی از آن الزامی است که اختلاف بین دمای نقطه اوج بتن و دمای محیط و یا مهارشدگی به حداقل ممکن برسد. اختلاف قابل قبول بین دمای نقطه اوج بتن و دمای نهایی محیط باید در هنگام استفاده از مصالح سنگی شن فلینت به حدود 20 درجه سلسیوس (36 درجه فارنهایت)، هنگام استفاده از مصالح سنگی سنگ آهکی خاص به حدود 40 درجه سلسیوس (72 درجه فارنهایت) محدود گردد. اما هنگام استفاده از برخی از مصالح سنگی سبک دانه می تواند تا 130 درجه سلسیوس (234 درجه فارنهایت) نیز برسد.

برای به حداقل رساندن اختلاف یا گرادیان دما می توان از چندین روش به شرح زیر استفاده کرد:

الف) اجزای تشکیل دهنده مخلوط را با استفاده از هر یک از روش های ذکر شده سرد کرد، به طوری که دمای بتن تازه تا حدود 7 درجه سلسیوس (45 درجه فارنهایت) کاهش یابد. با این روش اختلاف بین دمای نقطه اوج و دمای محیط در فاز سرد شدن کاهش خواهد یافت.

ب) سطح بتن را تنها در مقاطع نازکتر از حدود 500 میلیمتر (یا 20 اینچ) با استفاده از قالب هایی که عایق بندی کمی دارند، مانند قالب های فولادی سرد کرد. در این مورد، سرد کردن سطح بتن، افزایش دمای قسمت مرکزی بتن را بدون اینکه موجب گرادیان های دمایی مضر و در نتیجه ایجاد مهار داخلی شود، کاهش می دهد.

ج) کل سطح بتن (شامل سطح فوقانی) در مقاطع بزگ تر از 500 میلیمتر (یا 20 اینچ) را با استفاده از یک ماده مناسب برای قالب بندی بتن از محیط اطراف مجزا ساخت، به طوری که گرادیان های حرارتی به حداقل مقدار خود برسد. در این حالت بتن به شرط عدم وجود مهار خارجی آزادانه منبسط و منقبض می شود.

د) اجزای تشکیل دهنده بتن به دقت انتخاب شود.

انتخاب اجزای تشکیل دهنده بتن علاوه بر دما به عوامل موثر بر ترک خوردگی نیز بستگی دارد. انتخاب مصالح سنگی مناسب می تواند به کاهش ضریب انبساط حرارتی بتن و افزایش ظرفیت کرنش کششی آن کمک کند. به عنوان مثال، بتن ساخته شده از مصالح سنگی تیزگوشه دارای ظرفیت کرنش کششی بیشتری نسبت به بتن ساخته شده از مصالح سنگی گردگوشه است. به طور مشابه، مصالح سنگی سبک ظرفیت کرنش کششی بیشتری را نسبت به مصالح سنگی با وزن معمولی نتیجه می دهند. البته این مزیت تا حدی با لزوم مقدار سیمان بیشتر در بتن ساخته شده با مصالح سنگی سبک با مقاومت و کارایی مشابه جبران می شود.

به طور کلی، استفاده از سیمان با حرارت زایی پایین، جایگزین کردن پوزولان، مصرف مقدار سیمان کمتر و استفاده از مواد افزودنی کاهنده آب در کاهش دمای نقطه اوج مفید هستند. انتخاب نوع سیمان براساس مشخصات تولید حرارت که برافزایش دما تاثیر می گذارد، یعنی نرخی که در آن حرارت تولید می شود و همچنین حرارت کل، صورت می گیرد. البته هرچه مقدار سیمان در واحد حجم بتن بیشتر باشد، میزان حرارت کل بیشتر خواهد بود. در مقاطع کوچک، نرخ افزایش حرارت باتوجه به میزان حرارت تولید شده اهمیت قابل توجهی پیدا می کند، زیرا حرارت به آهستگی پخش می شود، درحالی که در مقاطع حجیم افزایش حرارت به دلیل خود عایق بندی، بیشتر به حرارت کل تولید شده بستگی دارد.

بنابراین می توان مشاهده نمود که افزایش حرارت به یک سری از عوامل از قبیل نوع و مقدار سیمان (یا به بیان دقیقتر به نوع و مقدار تمامی مواد سیمانی)، اندازه مقطع، مشخصات عایق بندی قالب و دمای بتن ریزی بستگی دارد. باتوجه به مورد آخر می توان به این نکته اشاره کرد که دمای بالاتر در زمان بتن ریزی موجب هیدراسیون سریعتر سیمان و افزایش دمای بیشتر می شود.

در عمل، مخلوطی از سیمان پرتلند ضدسولفات (نوع V) و سرباره آسیاب شده کوره آهن گدازی کمترین افزایش دما را ایجاد می کنند. بهترین ترکیب بعدی، مخلوط سیمان پرتلند معمولی (نوع I) و سرباره و پس از آن جایگزین کردن سیمان پرتلند با خاکستر بادی (PFA) است. در مقاطع بتنی حجیم، مقدار مواد سیمانی یعنی سیمان به اضافه سرباره یا خاکستر بادی، بیش از آنکه براساس مقاومت فشاری مشخصه 28 روزه، که نیازی نیست بیش از MPa 14 (psi 2000) باشد، انتخاب شود؛ تحت تاثیر ملزومات نفوذناپذیری و دوام (حداکثر نسبت آب به سیمان) قرار دارد. به هر حال، در بتن سازه ای مسلح ممکن است، مقاومت اولیه بالاتر یک معیار بحرانی به حساب ��ید، به طوری که ممکن است، از سیمان پرتلند معمولی (نوع I) تنها و در مقادیر بالا استفاده شود. بنابراین پذیرفتن روش های جایگزین دیگر برای به حداقل رساندن اثرات موثر افزایش دما الزامی است.

قبلاً به اختلاف دماهای قابل قبول اشاره کردیم. اگر چه اختلاف دما در یک حالت معین با علم به مشخصات دمایی بتن و عایق گرمایی آن قابل محاسبه است، اما در عمل، دما باید در نقطه های مختلف با یک ترموکوپل اندازه گیری شود. آنگاه این امکان وجود خواهد داشت که عایق بندی بتن به نحوی اصلاح شود که اختلاف های دمایی محدود شوند. عایق بندی باید با افت حرارت به وسیله تبخیر و همین طور انتقال و تابش کنترل شود. در ابتدای کار باید از یک غشای پلاستیکی یا ترکیبات عمل آوری استفاده کرد، درحالی که یک تخته صاف، بتن را در مقابل سایر حالت های افت حرارت عایق خواهد کرد. لحاف های با روکش پلاستیکی در تمامی موارد مفید هستند.

زمان باز کردن قالب از نقطه نظر به حداقل رساندن اختلاف های دمایی حائز اهمیت می باشد. باز کردن زودهنگام قالب در مقاطع نازک، کمتر از 500 میلیمتر (200)، امکان سرد شدن سریعتر را به سطح بتن می دهد. به هرحال، عایق بندی در مقاطع حجیم منفرد باید تا هنگامی که کل مقطع به اندازه کافی خنک شد، در جای خود باقی بماند، به طوری که هنگام باز شدن قالب به طور کامل، افت دمای سطحی بیش از مقدار ارائه شده به عنوان مثال 10 درجه سلسیوس (18 درجه فارنهایت) برای بتن ساخته شده با مصالح سنگی شن فلینت نباشد. دلیل مقدار کمتر برای اختلاف دماهای قابل قبول این است که هنگامی که عایق بندی برداشته می شود، خنک شدن سریعتر اتفاق می افتد، طوری که خزش نمی تواند به افزایش ظرفیت کرنش کششی بتن کمک کند. به این دلیل ممکن است، قالب بندی و عایق بندی مقاطع بزرگ تا دو هفته پیش از اینکه بتن تا حد دمای مطمئن سرد شود، در جای خود باقی بماند. به هر حال، این روش در صورتی که مقطع در معرض مهار خارجی قرار بگیرد، از ترک خوردگی جلوگیری نمی کند و باید سایر روش های چاره ساز دیگر نیز مورد بررسی قرار گیرند. این روش ها شامل توالی ساخت و فراهم نمودن درزهای حرکتی هستند.

4- بتن ریزی در آب و هوای سرد

مشکلات بتن ریزی در آب و هوای سرد برخاسته از عمل یخ بندان بر بتن تازه است. اگر بتنی که هنوز گیرش نیافته است، یخ بزند، آب اختلاط به یخ تبدیل شده و حجم کلی بتن افزایش می یابد. ازآنجا که در شرایط موجود آبی برای واکنش های شیمیایی وجود ندارد، گیرش و سخت شدن بتن به تاخیر می افتد و در نتیجه مقداری از خمیر سیمان در اثر تشکیل یخ گسیخته می شود. زمانی که این یخ در سنین بعدی ذوب می شود، بتن در شرایط منبسط شده، گیرش یافته و سخت خواهد شد، به طوری که بتن حاوی حجم بالایی از منافذ خواهد بود و در نتیجه مقاومت آن کاهش خواهد یافت.

امکان ویبره کردن مجدد بتن در لحظه ذوب شدن یخ و در نتیجه تراکم مجدد آن وجود دارد، اما به طور کلی، چنین روشی به دلیل اینکه تعیین دقیق زمان شروع گیرش در بتن مشکل است، توصیه نمی شود.

در صورتی که ذوب شدن یخ بعد از گیرش بتن و پیش از اینکه مقاومت بتن به حد قابل قبولی برسد، اتفاق بیفتد، انبساط همراه با تشکیل یخ سبب گسیختگی و افت غیرقابل بازگشت مقاومت می شود. به هر حال، در صورتی که بتن بتواند پیش از یخ زدن به یک مقاومت کافی برسد، می تواند در برابر فشارهای داخلی تولید شده به وسیله تشکیل یخ حاصل از آب اختلاط باقی مانده، مقاومت کند. در این مرحله مقدار یخ تشکیل شده، کم است، زیرا مقداری از آب اختلاط بتن در فرآیند هیدراسیون سیمان ترکیب شده و مقداری نیز در حفره های ژلی کوچک قرار گرفته که قادر به یخ زدن نیستند. متاسفانه تعیین سنی که درآن بتن به اندازه کافی برای پایداری در برابر یخ زدن مقاوم است، ساده نیست. البته تعدادی داده های سرانگشتی موجود هستند. به طور کلی، هیدراسیون پیشرفته سیمان و مقاومت های بیشتر بتن آسیب پذیری در برابر عمل یخ بندان را کاهش می دهند.

علاوه براینکه بتن باید در سنین اولیه در برابر عمل یخ بندان محافظت شود، همچنین باید در زمان خدمت دهی در برابر چرخه های بعدی یخ زدن و ذوب شدن، در صورت وقوع، پایدار است. در اینجا، تنها به جلوگیری از یخ زدن بتن تازه و محافظت آن طی هیدراسیون اولیه می پردازیم. برای حصول این امر باید اطمینان حاصل کرد که دمای بتن ریزی به اندازه کافی برای جلوگیری از یخ زدن آب اختلاط بالا بوده و بتن از نظر دمایی برای مدت زمان کافی تا رسیدن به مقاومت مناسب محافظت شده است. جدول 1.9 دماهای حداقل توصیه شده برای بتن ریزی را به ازای دماهای مختلف هوا و اندازه های متفاوت مقطع در زمان بتن ریزی در آب و هوای سرد ارائه می دهد. می توان مشاهده کرد که دماهای قابل قبول حداقل برای بتن به عنوان دماهای بتن ریزی و نگهداری برای مقاطع بزرگ تر به دلیل افت حرارتی کمتر، پایین تر خواهد بود. از همان جدول می توان متوجه شد، هنگامی که دمای هوا زیر 5 درجه سلسیوس (40 درجه فارنهایت) است، بتن باید به دلیل افت های حرارتی که طی حمل و بتن ریزی اتفاق می افتد، در دماهای بالاتر مخلوط شود. علاوه بر این، باید اطمینان حاصل کرد که بتن تازه در برابر سطح یخ زده ریخته نشده باشد. علاوه بر این برای اجتناب از احتمال ترک خوردگی حرارتی در 24 ساعت اول پس از اتمام دوره محافظت و هنگامی که بتن تا دمای محیط اطراف سرد می شود نباید حداکثر افت مجاز دما طی این 24 ساعت از مقادیر ارائه شده در جدول 1 بیشتر باشد.

جدول 1.9 دماهای توصیه شده بتن برای بتن ریزی در آب و هوای سرد.

دمای هوا | حداقل ابعاد مقطع |

| کوچکتر از

mm 300 (in 12) | 300 تا mm 900 (12 تا in 36) | 900 تا mm 1800 (36 تا in 72) | بالاتر از

mm 1800 (in 72) |

حداقل دمای بتن هنگام ریختن و نگهداری |

(°F 55) °C 10 | (°F 50) °C 10 | (°F 45) °C 7 | (°F 55) °C 13 |

حداقل دمای بتن هنگام اختلاط برای دمای هوا |

بالای (°F 30) °C 1- 18- تا (0 تا °F30) °C 1- زیر (°F 0) °C 18- | (°F 60) °C 16 (°F 65) °C 18 (°F 70) °C 21 | (°F 55) °C 13 (°F 60) °C 16 (°F 65) °C 18 | (°F 50) °C 10 (°F 55) °C 13 (°F 60) °C 16 | (°F 45) °C 7 (°F 50) °C 10 (°F 55) °C 13 |

| حداکثر افت دمای مجاز در 24 ساعت اول پس از پایان محافظت |

°C 28 (°F 50) | °C 22 (°F 40) | °C 17 (°F 30) | °C 11 (°F 20) |

جدول 2 زمان های محافظت توصیه شده برای بتن ریزی در آب و هوای سرد (با استفاده از بتن هوازایی شده).

نوع سیمان، ماده افزودنی، مقدار سیمان | زمان نگهداری متناسب با سطح اطمینان مقاومت (روز) برای گروه خدمت دهی |

بدون بار، در معرض شرایط محیطی | بدون بار، در معرض شرایط محیطی | با بار جزئی، در معرض شرایط محیطی | با بار کامل، در معرض شرایط محیطی |

سیمان معمولی (نوع I)، اصلاح شده (نوع II) سیمان تندگیر (نوع III) یا تسریع کننده یا kg/m3 60 (lb/yd3 100) سیمان اضافی | 2 1 | 3 2 | 6 4 | جدول 3.9 را ببینید جدول 3.9 را ببینید |

ممکن است به این نکته توجه شود که بتن ساخته شده از مصالح سنگی سبک حرارت بیشتری را نگه می دارند، به طوری که می توان از دماهای حداقل کمتری در زمان بتن ریزی یا نگهداری بتن بهره برد.

مدت زمان محافظت پیوسته برای بتن حباب هوازایی شده ساخته شده با مصالح سنگی سبک که در دماهای توصیه شده در جدول 1 بتن ریزی و نگهداری شده اند، در جدول 2 نشان داده شده است. البته باید در جاهایی که احتمال وقوع یخ زدن و ذوب شدن در دوره خدمت دهی بتن وجود دارد، از بتن هوازایی شده استفاده شود، اما در صورتی که الزاماً باید در ساخت از بتن بدون حباب هوا استفاده کرد، زمان های محافظت نشان داده شده در جدول 2 باید حداقل دو برابر شوند، زیرا چنین بتنی، به خصوص در وضعیت اشباع، بیشتر در برابر صدمه یخ بندان آسیب پذیر است. دوره های زمانی محافظت نشان داده شده در جدول 2 به نوع و مقدار سیمان، استفاده یا عدم استفاده از تسریع کننده و شرایط خدمت دهی بستگی دارد. زمان های محافظت باید این اطمینان را ایجاد کنند که از صدمه یخ بندان در سنین اولیه و مسائل دوامی در سنین بعدی اجتناب خواهد شد.

دوره های زمانی برای مواردی که نسبت بالایی از مقاومت طراحی بتن سازه ای باید پیش از قالب برداری و شمع گذاری ایمن کسب شود، در جدول 3 ارائه شده است. این مقادیر به طور متداول برای مقاومت 28 روزه 21 تا MPa 34 (3000 تا psi 5000) ارائه شده اند. مقادیر متناظر برای دوره های محافظت در سایر شرایط خدمت دهی و انواع دیگر باید از رابطه مقاومت از پیش تعیین شده – بلوغ بتن استنباط شود.

از جدول های 2 و 3 چنین به نظر می رسد که برای حصول نرخ های بالای گسترش حرارت (و در نتیجه افزایش دمای اولیه) باید از سیمان پرتلند زودگیرکننده بتن (نوع III) یا ماده افزودنی تندگیرکننده و ترجیحاً از یک مخلوط پرعیار دارای نسبت آب به سیمان کم استفاده شود.

قبلاً به حداقل دمای لازم بتن در زمان بتن ریزی اساره شد. هدف رسیدن به دمایی بین 7 تا 21 درجه سلسیوس (45 تا 70 درجه فارنهایت) می باشد. تجاوز از دمای بالا می تواند منجر به تاثیر نامطلوب برمقاومت بلند مدت گردد. دمای بتن در زمان بتن ریزی تابعی از دمای اجزای تشکیل دهنده مخلوط است و می توان آن را با معادله 1 محاسبه کرد. در صورت لزوم می توان اجزای تشکیل دهنده بتن را گرم کرد.

جدول 3 زمان های محافظت توصیه شده برای بتن بارگذاری شده امل در آب و هوای سرد.

نوع سیمان | دوره نگهداری (روز) |

درصد مقاومت 28 روزه |

50 | 65 | 85 | 95 |

سیمان پرتلند معمولی (نوع I) سیمان پرتلند اصلاح شده (نوع II) سیمان پرتلند تندگیر (نوع III) | برای دمای بتن (°F 50) °C 10 |

6 9 3 | 11 14 5 | 21 28 16 | 29 35 26 |

| برای دمای بتن (°F 70) °C 21 |

سیمان پرتلند معمولی (نوع I) سیمان پرتلند اصلاح شده (نوع II) سیمان پرتلند تندگیر (نوع III) | 4 6 3 | 8 10 4 | 16 18 12 | 23 24 20 |

از مطالب ذکر شده در بخش بتن ریزی در آب و هوای گرم چنین برداشت می شود که گرم کردن آب ساده تر و موثرتر می باشد، اما تجاوز از دمای 60 تا 80 درجه سلسیوس (140 تا 180 درجه فارنهایت) از آنجا که ممکن است، منجر به گیرش آنی سیمان شود، نامطلوب خواهد بود. این موضوع ناشی از اختلاف دمای بین آب و سیمان است. همچنین جلوگیری از تماس مستقیم سیمان با آب داغ از آنجا که می تواند منجر به انباشتگی سیمان (گلوله های سیمان) شود، حائز اهمیت است و به این دلیل ترتیب ریختن مواد به درون مخلوط کن باید دارای نظم مناسبی باشد.

در صورتی که گرم کردن آب، دمای بتن را به اندازه کافی بالا نبرد، می توان مصالح سنگی را به طور غیرمستقیم یعنی با جریان بخار درون لوله های مارپیچ تا حدود 52 درجه سلسیوس (125 درجه فارنهایت) گرم کرد. گرم کردن مستقیم با بخار می تواند منجر به افزایش قابل توجه مقدار رطوبت مصالح سنگی شود. زمانی که دمای مصالح سنگی کمتر از صفر درجه سلسیوس (18 درجه فارنهایت) است، رطوبت جذب شده در حالت منجمد قرار دارد. بنابراین، نه تنها فرآیند گرم کردن مستلزم افزایش دمای یخ از دمای مصالح سنگی Ta به صفر درجه سلسیوس (18 درجه فارنهایت) می باشد، بلکه مستلزم تغییر حالت یخ به آب (گرمای نهان ذوب) نیز می باشد.

پس از بتن ریزی می توان دمای کافی برای بتن را از طریق عایق بندی بتن از جو و در صورت لزوم، با ساخت یک فضای بسته در اطراف سازه به شرط اینکه منبع حرارت درون فضای بسته باشد، تامین کرد. نحوه گرمادهی باید به گونه ای باشد که بتن سریعاً خشک نشده و دمای بخشی از آن، بیش از حد بالا نرود. همچنین منجر به غلظت بالای گاز CO2 (که می تواند سبب کربناسیون شود) در جو نشود. به دلایل ذکر شده، احتمالاً جریان بخار بهترین منبع گرما می باشد. در برخی مواقع از قالب های فولادی پوشش دار با آب داغ استفاده می شود.

دمای بتن در سازه های مهم باید به طور منظم تحت نظر باشد. در تصمیم گیری در مورد محل قرارگیری ئماسنج ها یا ترموکوپل ها باید یادآوری شود که گوشه ها و ضلع های مقاطع بتنی نسبت به عمل یخ بندان آسیب پذیر هستند. نظارت بر دمای بتن این امکان رافراهم می سازد که بتوان عایق بندی یا گرمادهی به بتن را باتوجه به شرایط محیطی از قبیل وزش بادی که دمای هوا را به طور ناگهانی کاهش می دهد و یکی از شرایط پیشروی عمل یخ بندان است، تنظیم نمود. از طرف دیگر، برف به عنوان یک عایق عمل کرده و در نتیجه یک محافظت طبیعی را به وجود می آورد.