پودرها و سنگدانه ها

ویژگی های ترکیبی مواد سازنده، عملکرد SCC را مشخص می کند. زیرا ویزگی های مواد و در دسترس بودن آنها، از مکانی به مکان دیگر متفاوت است. تقریباً غیر ممکن است که بدون بررسی یک مجموعه از نسبت های مخلوط SCC را از یک مکان جغرافیایی به مکانی دیگر انتقال داده و عملکردی مشابه را به دست آورد. ویژگی های عملکردی بالای SCC نمی تواند از طریق یک طراحی مخلوط از پیش تعیین شده حاصل شود. سنگدانه های رایج در یک ناحیه ممکن است سنگ آهک دولومیتی خرد شده باشند. درحالی که در رودخانه ای دیگر شن در دسترس باشد، یا در جایی دیگر، سیمان سرباره. تولید کننده بومی بتن باید تفاوت ها را در مواد قابل دسترسی در محل بداند و برای تطبیق دادن نسبت ها بطور مناسب آزاد باشد تا عملکرد صحیح را به دست آورند.

پودرها

پودر، ماده ای با اندازه ذره ای 125 میکرومتر و یا کمتر است که بطور هدفمند به یک مخلوط SCC اضافه شده است تا حجم خمیر را افزایش داده و یا موجب تغییر شکل بتن شود. پودرها به میزان قابل توجهی برای مخلوط های SCC اهمیت دارند. در ترکیب با آب و هوا، بخش خمیری بتن را تشکیل می دهند که بخشی از مخلوط است که خاصیت روانی و جنبش ایجاد می کند. تعدادی از پودرها که برای SCC مفید هستند می توانند به سه دسته اصلی طبقه بندی شوند: سیمان، پوزولان ها و خاک سنگ. سیمان ها و پوزولان ها به خوبی شناخته شده اند و شامل موادی می شوند که توسط استانداردهای صنعتی مانند ASTM C150 و C1157 و C618 تعیین می شوند. از طرف دیگر، خاک سنگدانه ها هنوز مطابق هیچ استاندارد صنعتی بتنی طبقه بندی نشده اند. ویژگی پودرها مانند ریز بودن، توزیع اندازه ذرات، شکل ذرات، ترکیب بندی، واکنش پذیری و همچنین چگالی (وزن مخصوص) بر ویژگی های تازه SCC تاثیر می گذارند. ویژگی های تازه بیشتر از همه تحت تاثیر ترکیب پودری است. از قبیل تاثیر بر جریان اسلامپ اولیه، تاثیر در میزان آب و یا تاثیر در کاهش دهنده آب با طیف بالا (HRWR)، حفظ کارایی، ویسکوزیته و آب دهی (شیردهی).

حساسیت آب یک پودر نیز از اهمیت ویژه ای برخوردار است، زیرا بر توان کلی مخلوط SCC تاثیر خواهد داشت. یک طبقه بندی برای پودرها، براساس حساسیت به آب ارائه شده است و می تواند برای تولید کنندگان بتن که پودرهای زیادی را در دسترس دارند مفید باشد. اکثر پودرها دارای وزن مخصوص پایین تر از سیمان پرتلند هستند. زمانی که یک پودر با وزن مخصوص پایین تر، جایگزین سیمان می شود و این کار معمولاً از طریق جرم انجام می شود، منجر به افزایش حجم خمیر می گردد. حجم خمیر یکی از اجزاء مهم در طراحی نسبت بندی مخلوط SCC می باشد. افزایش قابل ملاحظه در حجم خمیر امکان پذیر است و به جرم حجمی خاص ماده و درصد جایگزینی بستگی دارد. بطور مثال، یک مخلوط با 450 کیلوگرم سیمان در هر متر مکعب را فرض کنید. اگر 25% سیمان با پودری با وزن مخصوص 4/2 جایگزین شده باشد، بیش از 1% افزایش در حجم خمیر اتفاق خواهد افتاد.

بطور معمول پودرها مستقیماً با یکدیگر و یا با یک مخلوط سیمانی مقایسه می شوند. در هر دو مورد باید بدانیم که آیا این آزمایش برای حفظ حجم ثابتی از خمیر طراحی شده است و یا جایگزین جرم ثابت می شود؟

افزایش حجم خمیر باعث ارتقاء ویژگی های تازه SCC خواهد شد و اگر در فاز تحلیلی قرار نگیرد، نتایج درستی در رابطه با مقایسه مواد به دست نخواهد آورد.

سیمان ها

امکان آزمون سیمان پرتلند در آزمایشگاه کنترل کیفی اکثر تولید کنندگان بتن میسر نیست. البته این مطلب بدین معنا نیست که یک تولید کننده باید ویژگی های سیمان را نادیده بگیرد. مخصوصاً اگر از سیمان های چندگانه، استفاده شود.

کدام ویژگی سیمان پرتلند را در زمان ارزیابی ویژگی های بتن SCC باید در نظر گرفت؟

- شکل ذره: شکل ذره در سیمان پرتلند به صورت زاویه دار است، اگر با پودری با ذرات گرد جایگزین شود، ویژگی های تازه مخلوط تحت تاثیر قرار خواهد گرفت.

- میزان ریز بودن: میزان ریز بودن سیمان، نشان دهنده مساحت در واحد جرم است. بقیه چیزها با هم برابرند. یعنی با افزایش ریز شدن ذرات سیمان، نیاز به HRWR یا نیاز به آب به منظور دستیابی به نوعی جریان اسلامپ، افزایش یابد. ریز بودن بیشتر می تواند ویسکوزیته خمیر سیمان و همچنین میزان جذب آب سیمان را افزایش می دهد. با این وجود زمان مشخص شده را کاهش می دهد و میزان بهبود مقاومت را افزایش می دهد.

افزایش سرعت میزان جذب آب نیز می تواند باعث کوتاه شدن زمان حفظ کارایی یک مخلوط SCC شود. - نیاز به آب: نیاز به آب در سیمان می تواند توسط منبع تغییر کند و نیز می تواند مقدار مخلوط مورد نیاز برای دستیابی به ویژگی های SCC را تحت تاثیر قرار دهد علاوه بر میزان ریز بودن و مساحت سطح، گزارش شده که نوع سولفات و حجم آن، سطح قلیایی و توزیع اندازه ذرات نیز می تواند بر نیاز به آب در سیمان پرتلند تاثیر بگذارد. ASTM C 187، ثبات نرمال، می تواند برای تعیین اختلاف نیاز به آب بین سیمان های مختلف استفاده شود.

- پوزولان ها: پوزولان هایی مانند خاکستر بادی، نرمه سیلیس، سیمان سرباره، بطور گسترده در سیمان معمولی استفاده می شود تا مخلوط را اقتصادی کنند. حرارت، جذب آب را برای جرم بتن کاهش می دهد. نفوذپذیری کلرید را کاهش داده و از انجام واکنش سیلیس- قلیا جلوگیری می کند. در سال های اخیر کاهش حجم سیمان پرتلند در متر مکعب یا در یارد مکعب موجب ایجاد ارتقاء در قابلیت پایداری و کاهش آثار کربن در بتن شده است.

- خاکستر بادی: در بتن معمولی برای ایجاد پایداری، خاکستر بادی جهت جایگزینی به میزان 25% وزن سیمان، در سخت ترین کلاس ارائه شده توسط ACI 318 محدود شده است. جرم حجمی خاکستر بادی می تواند محدوده وسیع به میزان 9/1 تا 8/2 داشته باشد که حجم خمیر را افزایش داده و ویژگی های تازه مخلوط را ارتقاء بخشد. اندازه متوسط ذرات خاکستر بادی مشابه سیمان پرتلند است اما ذره دایره ای شکل خاکستر بادی، سیالیت را زمانی که به عنوان جایگزین برای ذرات زاویه دار سیمان، مورد استفاده قرار می گیرد، ارتقاء می دهد. این مسئله، باعث کاهش حجم آب و یا مقدار HRWR می شود. اگر آب کاهش یابد، شیره خمیر نیز کاهش می یابد. مطالعات در مورد ملات نشان داده است که فقدان اشتعال که به عنوان یک نشانگر حجم کربن در خاکستر سبک استفاده می شود، بر میزان سیالیت تاثیر می گذارد. فقدان اشتعال بالاتر بطور معکوس بر سیالیت اولیه ملات SCC تاثیر و در نتیجه منجر به نیاز به آب بیشتر و یا نیاز به HRWR بیشتر به منظور دستیابی به جریان اسلامپ مورد نظر می شود.

- سرباره: مشابه خاکستر بادی، به دلیل پایداری، ACI 318 سرباره به میزان 50% جهت جایگیری سیمان پرتلند و در سخت ترین کلاس ارائه شده، محدود می شود. برخلاف خاکستر بادی، مشکل ذرات سیمان سرباره مشابه سیمان پرتلند است. بنابراین اگر سیمان پرتلند را با سیمان سرباره تعویض کنیم، هیچ تغییر قابل ملاحظه ای به واسطه شکل ذرات مشاهده نمی شود.

- نرمه سیلیس: ACI 318، میزان جایگزینی نرمه سیلیس به مقدار 10% وزن سیمان پرتلند، محدود شده است. اندازه ذرات نرمه سیلیس بسیار کوچکتر از اکثر پودرهایی است که در دسترس است. چه در زمان جایگزینی سیمان و چه در زمان استفاده از آن به عنوان افزودنی. نرمه سیلیس موجب افزایش نیاز به آب یا نیاز به HRWR در مخلوط می شود که جریان اسلامپی مورد نظر را حفظ می کند. در برخی از مطالعات، پیشنهاد شده که نرمه سیلیس به مقدار کم به مخلوط افزوده شود. زیرا نرمه سیلیس می تواند باعث کاهش ویسکوزیته یک مخلوط شود، اما در همان نقطه با افزودن مقدار بیشتری از نرمه سیلیس این رفتار معکوس می شود.

در همین زمینه افزودن نرمه سیلیس به مقدار کم، حداکثر تا میزان 4 درصد یکی از معدود روش های کاهش دهنده ویسکوزیته یک مخلوط SCC است، در زمانی که نسبت آب به پودر یا حجم خمیر نمی تواند به میزان کافی افزایش یابد.

جدول زیر نشان دهنده ویزگی های فیزیکی سیمان پرتلند، خاکستر بادی، سیمان سرباره و نرمه سیلیس است. می توان مشاهده نمود که اندازه متوسط ذرات مساحت سیمان پرتلند، خاکستر بادی و سیمان سرباره مشابه یکدیگرند. اما این اندازه ها در مقایسه با نرمه سیلیس کاملاً متفاوت هستند. دانستن این مطلب زمانی مفید است که توزیع کلی اندازه ذرات حجمی، هنگام انتخاب مواد و فرآیند نسبت بندی مخلوط، در نظر گرفته شود.

پودرهای دیگر: چندین پودر غیر استاندارد، در گذشته مورد بحث و بررسی قرار گرفته اند. آنها را می توان یا به صورت مواد نخاله و یا مواد پردازش شده دسته بندی کرد. مثال از یک ماده نخاله، گرد سنگ شکن است، یک نوع بار تولیدی از تولیدات سنگدانه که کانی شناسی آن وابسته به ماده اصلی است. این ماده می تواند از منبعی به منبع دیگر متفاوت باشد و گاهی اوقات درون منبعی وجود دارد که فاقد کنترل کیفیت و استاندارد سازی است.

استفاده از این نوع ماده برای SCC امکان پذیر است، اما باید توسط انجام برنامه آزمون کامل پیش برود تا بتوان تاثیرش را بر ویژگی های تازه و سخت شدگی بررسی کرد. اگر بخواهیم از ماده نخاله شده استفاده کنیم باید توجه لازم به حداقل استانداردهای مواد، توجه به نوع مواد مصرفی از نظر پایداری و سازگاری و همچنین توجه به شناخت تولید کننده مواد مبذول داشت.

| شکل ذرات | سطح (m2/kg) | متوسط اندازه ذرات

(میکرومتر) | وزن مخصوص | موضوع |

| گوشه دار | 600-300 | 15 | 15/3 | سیمان پرتلند |

| مدوٌر | 500-300 | ˂ 20 | 5/2- 9/1 | خاکستر بادی |

| گوشه دار و ناهموار | 600- 400 | ˂ 45 | 95/2- 85/2 | سیمان سرباره |

| مدوٌر | 000/20 | 1/0 | 5/2- 2/2 | دوده سیلیس |

جدول ویزگی های فیزیکی سیمان پرتلند، خاکستر بادی، سیمان سرباره و دوده سیلیس

مواد پردازش شده مانند خاک یا سنگ آهک فرز کاری شده یا رسوب کلسیم کربنات در یک منبع مشخص، سازگارتر هستند. زیرا این مواد برای هدفی مشخص تولید شده اند. همچنین می توان تولیدات ویژه ای را برحسب ویزگی فیزیکی این مواد پردازش شده، به دست آورد. مشابه سیمان ها و پوزولان ها، این پودرها می توانند بر ویژگی SCC براساس شکل ذره، میزان ریز بودن و همچنین توزیع اندازه ذره تاثیر بگذارند. این تاثیرات معمولاً بر مقدار آب مورد نیاز، HRWR، خاصیت رئولوژیکی (تغییر شکل) و حساسیت به آب اعمال می شوند. بسته به منبع، این مواد پودری نیز دارای پتانسیلی در زمینه اقتصادی کردن مخلوط های SCC هستند.

سنگدانه ها

سنگدانه ها بین 60 تا 80 درصد حجم کل مخلوط بتن را تشکیل می دهند. در یک مخلوط می توان بر روی بخش خمیری، برای افزایش سیالیت اتکا نمود و ویژگی های تازه ای را برای SCC فراهم کرد سنگدانه ها به تنهایی موجب ارتقاء سیالیت در مخلوط SCC نخواهند بود. سایش داخلی ذرات بین سنگدانه ها انرژی سیالاتی یک خمیر را در حین جابجایی مصرف می کند که به موجب آن سیالیت کاهش می یابد. اهمیت این مطلب به این دلیل است که بتن برای جریان یافتن در بخش های محدود و مجزا به انرژی نیاز دارد. به همین دلیل مخلوط های SCC باید به گونه ای نسبت بندی شوند که اثرات منفی سنگدانه ها از بین برود. حفظ تعادل بین ویژگی های تازه و سخت شدگی SCC ضروری است، حجم کم سنگدانه ها می تواند منجر به افزایش انقباض و ترک خوردگی شود، درحالی که استفاده از حجم بسیار بالا نیز موجب عدم روان بودن مخلوط و سفت شدن آن می شود. برای نشان دادن رابطه بین حجم خمیر و سایش بین ذرات سنگدانه ها، مخلوطی را در نظر بگیرد که در آن صرف نظر از اینکه چه مقدار HRWR افزوده شده است، جریان اسلامپی افزایش نخواهد یافت و مقدار زیادی از سنگدانه ها به صورت توده در وسط جریان اسلامپی لایه ای دیده می شوند و یا آب بتن بر روی سطح را بی رنگ می کند. در این وضعیت ممکن است در مخلوط خمیر کافی جهت حرکت دادن سنگدانه ها نداشته باشیم، افزودن مقادیر زیادی از HRWR فقط خمیر را روان تر می کند و منجر به جدا شدن و تفکیک می شود. افزایش مقدار ترکیب شیمیایی نمی تواند همواره بر نسبت بندی ضعیف مخلوط تسلط یابد.

جدایی سنگدانه ها در حین عبور مخلوط در مسیرهای محدود (جایی که دسترسی به آنها مشکل است) و یا احتمال نشست، یکی از نگرانی های اصلی در مسیر توسعه مخلوط های SCC است، در قابلیت عبور، مشکل تفکیک مواد وجود دارد. این مشکل تحت تاثیر نسبت مواد و نیز عملکرد خمیر و سنگدانه است. تفکیک استاتیکی سنگدانه ها نیز تحت تاثیر قابلیت حرکت سنگدانه ها و نشست درون خمیر است. این موارد مربوط به پایداری را می توان از طریق انتخاب صحیح مواد و نسبت بندی مناسب مخلوط کنترل کرد و زمانی که بحث توسعه مخلوط SCC یا ویژگی های تازه ارتقاء یافته مطرح می شود، آن را تلاشی در جهت محدود کردن تاثیرات منفی سنگدانه ها دانست. بنابراین دانستن چگونگی تاثیر گذاری سنگدانه ها بر ویژگی های تازه، امری قابل توجه و حساس است.

ویژگی سنگدانه های درشت

- چگالی بسته بندی: چگالی بسته بندی سنگدانه های درشت، حجم حفره های هوای بین ذرات توپر را که باید با ملات پر شود تعیین می کند. حجم این حفره ها، موضوع مهمی در فرآیند نسبت بندی مخلوط SCC است. چگالی بسته بندی مناسب موجب کاهش ویسکوزیته مخلوط های SCC می شود. چگالی بسته بندی، تحت تاثیر توزیع اندازه ذرات و شکل ذره است.

- حداکثر اندازه: مخلوط های SCC با حداکثر اندازه سنگدانه های درشت در محدوده 10 تا 40 میلی متر تولید شده اند.

هر چه اندازه سنگدانه های استفاده شده بزرگ تر از حد ماکزیمم باشد، قابلیت عبور برای میزان مشخصی از بتن، کاهش می یابد. لازم به ذکر است که رابطه بین حداکثر اندازه سنگدانه ها و قابلیت عبور، بطور قابل ملاحظه ای تحت تاثیر نسبت بندی سنگدانه های درشت مخلوط است. این مطلب گویای ا��ن است که چرا روش نسبت بندی اولیه که توسط او کامورا ارائه شده، میزان حجم توده های درشت را 50 درصد حجم مخلوط توپر پیشنهاد می کند. ذرات با سنگدانه های بزرگ، نشست خواهند کرد و راحت تر از ذرات کوچک تر در مخلوط جدا می شوند. در ترکیب با توزیع اندازه ذرات (درجه بندی)، اندازه حداکثر، بر مساحت کلی سنگدانه ها تاثیر خواهد داشت که در نهایت بر نیاز خمیر در نسبت بندی تاثیر گذار خواهد بود.

- درجه بندی: توزیع اندازه ذره بر روی چگالی بسته بندی تاثیر گذار است. محدوده وسیعی از اندازه ذرات، موجب بهبود چگالی بسته بندی می شود. از طرف دیگر توزیع سنگدانه های هم اندازه، چگالی بسته بندی را کاهش و احتمال سایش بین ذره ای را افزایش می دهد.

- شکل ذره: شکل ذره عموماً براساس گرد بودن یا زاویه دار بودن ذرات، طبقه بندی می شوند. شکل کلی ذرات می تواند به صورت مکعبی، کروی، مسطح و یا کشیده طبقه بندی شوند. گرد بودن سنگدانه نیز به صورت های گرد زاوایه دار، نیمه گرد و کاملاً گرد بسته بندی می شوند.. شکل ذره تاثیر قابل توجهی برچگالی بسته بندی دارد، سنگدانه های گردتر چگالی بسته بندی بالاتری نسبت به سنگدانه های زاویه دار دارند. گذشته از تاثیر حجم خمیر مورد نیاز، برتحرک و میزان روان بودن مخلوط تاثیر می گذارد. ذرات گردتر و هم اندازه تر هنگام جای گیری آزادانه حرکت کرده و دوران می کنند مطالعات و بررسی ها نشان داده که در حجم یکسان، سنگدانه های گرد، مخلوطی با ویسکوزیته کمتر و سنگدانه های زاویه دار ویسکوزیته بیشتر تولید می کنند. همچنین شکل ذره بر توانایی عبور سنگدانه ها از مسیرهای محدود (قابلیت عبور) تاثیر می گذارد.

- وزن مخصوص: وزن مخصوص سنگدانه های درشت مخصوصاً سنگدانه های درشت سبک وزن بر توانایی تفکیک تاثیر می گذارد. این ذرات تمایل دارند سریع تر بر روی سطح جاری شوند تا این که ته نشین شوند. مانند سنگدانه هایی که وزن نرمال دارند ئذ مخلوط ناپایدار، ضمناً ذرات سنگدانه های بزرگتری که وزن کمتری دارند چگالی کمتری نسبت به ذرات کوچکتر دارند.

ویژگی سنگدانه های ریز

- کانی شناسی: در بعضی از مکان های جغرافیایی مشخص، خاک رس، بیش از دیگر مکان ها یافت می شود. این خاک معمولاً دارای ذرات ریزی هستند که می توانند باعث افزایش جذب آب مورد نیاز و یا نیاز به HRWR بیشتری شده که موجب دستیابی به سطح جریان اسلامپی معین می شود.

- مدول ریز بودن: مدولوس ریز بودن (FM) نشان دهنده میزان درشتی سنگدانه های ریز است. معمولاً مخلوط های بتنی که با سنگدانه های ریزی با FM بالاتر نسبت بندی شده اند، تمایل به آب دهی بیشتری دارند.تمایل به آب دهی در SCC، تابعی از حجم آب و حجم کلی پودر است که شامل سیمان و پوزولان ها می شود.

مشابه سنگدانه های درشت، توزیع اندازه ذرات سنگدانه های ریز بر چگالی بسته بندی تاثیر خواهد گذاشت، در نتیجه برای پر کردن فضاهای خالی بین سنگدانه های ریز و نیز برای خمیر پر کردن فضاهای خالی بین سنگدانه های ریز و افزایش خاصیت روانی جریان مورد استفاده قرار می گیرد.

در شرایطی که همه اجزاء دیگر مساوی باشند، مقدار مواد ریزتر در سنگدانه ها تاثیر مستقیمی بر درصد آب دهی در مخلوط های SCC دارند. جدول 1 نشان دهنده درجه بندی و مدولوس میزان ریز بودن در سنگدانه های ریز است. FA1 و FA2، هر دوی این سنگدانه های ریز، در مجموعه ای از مخلوط های SCC 24 استفاده شده اند تا تاثیر سنگدانه های ریز را بر شیردهی (آب دهی) ارزیابی کند. مواد استفاده شده شامل یک سیمان نوع 1 استاندارد ASTM C 150 به علاوه سه توده سنگدانه درشت سنگ آهک از یک منبع یکسان و با درجه بندی های مختلف می شود. جدول 2 نشان دهنده اطلاعات مربوط به درجه بندی برای هر سه نوع سنگدانه های درشت است.

این آزمایش برای تولید مخلوط با محدوده ای از سطوح پایداری طراحی شده است تا تاثیر سنگدانه ها را ارزیابی کند. برای تغییر حجم ماده ریز، دو فاکتور سیمان و دو نسبت شن به کل سنگدانه ها استفاده شده است. جدول 3 نسبت های مخلوط و داده های مربوط به ویژگی جدید از آزمایش به دست آمده را نشان می دهد.

| حفظ فردی % | عبور تجمعی % |

| FA2 | FA1 | FA2 | FA1 | موضوع |

| 0 | 2/0 | 100 | 8/99 | (4#) mm 75/4 |

| 1/12 | 7/11 | 9/87 | 1/88 | (8#) mm 36/2 |

| 4/21 | 4/17 | 5/66 | 7/70 | (16#) mm 18/1 |

| 2/28 | 2/21 | 3/38 | 5/49 | (30#) mµ 600 |

| 3/26 | 7/29 | 12 | 8/19 | (50#) mµ 300 |

| 2/10 | 4/15 | 8/1 | 4/4 | (100#) mµ 150 |

| 3/1 | 5/2 | 5/0 | 9/1 | (200#) mµ 75 |

| | | 94/2 | 68/2 | مدول نرمی (FM) |

جدول 1 ویژگی های سنگدانه ریز

| حفظ فردی % | عبور تجمعی % |

| CA 3 | CA 2 | CA 1 | CA 3 | CA 2 | CA 1 | |

| 0 | 0 | 0 | 100 | 100 | 100 | mm (2 in.) 50 |

| 0 | 0 | 0 | 100 | 100 | 100 | mm (1 |

| 6/1 | 0 | 1 | 4/98 | 100 | 99 | mm (1 in.) 25 |

| 6/15 | 0 | 8/6 | 8/82 | 100 | 2/92 | mm ( |

| 49 | 0 | 8/26 | 8/33 | 100 | 4/65 | mm ( |

| 12 | 6/22 | 6/19 | 8/21 | 4/77 | 8/45 | mm ( |

| 6/18 | 4/74 | 4/43 | 2/3 | 3 | 4/2 | (4#) mm 75/4 |

| 2/0 | 9/2 | 1 | 3 | 1/0 | 4/1 | (8#) mm 36/2 |

| 0 | 0 | 0 | 3 | 1/0 | 4/1 | (16#) mm 18/1 |

جدول 5-3 درجه بندی های سنگدانه درشت

| 12 | 11 | 10 | 9 | 8 | 7 | 6 | 5 | 4 | 3 | 2 | 1 | شماره مخلوط |

| 441 | 436 | 436 | 434 | 432 | 430 | 439 | 436 | 434 | 432 | 428 | 426 | سیمان (kg/m3) |

| 989 | 987 | 978 | 974 | 969 | 964 | 833 | 828 | 824 | 820 | 812 | 808 | سنگدانه درشت (kg/m3) |

| 3 | 3 | 1 | 2 | 2 | 1 | 3 | 1 | 3 | 2 | 1 | 2 | CA1، 2، 3 |

| 879 | 856 | 869 | 865 | 847 | 841 | 1018 | 1013 | 992 | 1003 | 977 | 973 | سنگدانه ریز (kg/m3) |

| 1 | 2 | 1 | 1 | 2 | 2 | 1 | 1 | 2 | 2 | 1 | 2 | FA type 1,2 |

| 183 | 180 | 181 | 180 | 178 | 178 | 181 | 181 | 180 | 178 | 177 | 176 | آب (kg/m3) |

| 904 | 696 | 1021 | 1066 | 819 | 735 | 1430 | 1515 | 624 | 1801 | 683 | 1294 | PCE HRWE

(ml/100 kg) |

| 2/1 | 9/0 | 6/1 | 7/1 | 8/1 | 4/1 | 4/1 | 5/1 | 7/1 | 6/1 | 3/2 | 3/1 | هوا % |

| 686 | 711 | 692 | 711 | 686 | 699 | 699 | 711 | 686 | 699 | 686 | 686 | رکود جریان (mm) |

| 4/0 | 5/46 | 4/0 | 1/2 | 7/26 | 9/29 | 2/0 | 1/0 | 8/23 | 6/17 | 6/6 | 0/30 | آب دهی % |

| 8/32 | 7/20 | 9/27 | 1/15 | 5/14 | 3/25 | 7/18 | 7/12 | 7/32 | 7/12 | 8/26 | 0/4 | تفکیک ستون % |

| 0/2 | 6/1 | 0/2 | 3/2 | 7/1 | 8/2 | 8/2 | 5/2 | 4/1 | 5/3 | 8/1 | 7/1 | T50 (s) |

| 0/1 | 0/3 | 5/1 | 0/2 | 0/3 | 5/2 | 0/2 | 0/2 | 5/2 | 5/2 | 0/3 | 0/3 | VSI |

| | | | | | | | | | | | | مواد FA عبوری 300 میکرومتر

غربال+سیمان (kg) |

| 615 | 539 | 609 | 605 | 534 | 531 | 640 | 637 | 553 | 553 | 621 | 542 |

جدول 5-4 نسبتهای اختلاط، خواص تازه و مواد درجع یک

| ادامه جدول 5-4 |

| 24 | 23 | 22 | 21 | 20 | 19 | 18 | 17 | 16 | 15 | 14 | 13 | شماره مخلوط |

| 502 | 499 | 469 | 494 | 494 | 494 | 469 | 469 | 496 | 496 | 494 | 487 | سیمان (kg/m3) |

| 989 | 984 | 978 | 974 | 974 | 974 | 828 | 828 | 828 | 828 | 824 | 812 | سنگدانه درشت (kg/m3) |

| 3 | 1 | 1 | 3 | 2 | 2 | 1 | 3 | 1 | 3 | 2 | 2 | CA 1,2,3 |

| 827 | 822 | 806 | 802 | 802 | 814 | 948 | 948 | 962 | 962 | 958 | 929 | سنگدانه ریز (kg/m3) |

| 1 | 1 | 2 | 2 | 2 | 1 | 2 | 2 | 1 | 1 | 1 | 2 | FA type 1,2 |

| 183 | 181 | 180 | 180 | 180 | 180 | 181 | 181 | 181 | 181 | 180 | 177 | آب (kg/m3) |

| 897 | 1008 | 650 | 650 | 754 | 1040 | 865 | 683 | 1294 | 1222 | 1619 | 936 | PCE HRWE

(ml/100 kg) |

| 3/1 | 1 | 1/1 | 1 | 4/1 | 6/1 | 7/1 | 6/1 | 8/1 | 5/1 | 1/1 | 9/1 | هوا % |

| 686 | 711 | 699 | 711 | 711 | 711 | 686 | 686 | 686 | 711 | 718 | 699 | رکود جریان (mm) |

| 4/0 | 2/0 | 7/5 | 3/14 | 6/8 | 3/0 | 4/4 | 8/0 | 0/0 | 1/0 | 1/0 | 1/5 | آب دهی % |

| 3/19 | 2/15 | 3/13 | 6/34 | 2/30 | 6/22 | 7/16 | 6/25 | 9/11 | 3/6 | 2/22 | 1/23 | تفکیک ستون % |

| 2/2 | 6/2 | 1/3 | 1/4 | 1/2 | 8/2 | 9/1 | 9/2 | 2/3 | 7/2 | 9/2 | 1/2 | T50 (s) |

| 5/1 | 0/2 | 0/1 | 5/2 | 5/2 | 0/1 | 0/2 | 5/2 | 0/1 | 0/1 | 0/3 | 0/3 | VSI |

| | | | | | | | | | | | | مواد FA عبوری 300 میکرومتر

غربال+سیمان (kg) |

| 665 | 662 | 593 | 590 | 590 | 655 | 610 | 610 | 687 | 687 | 684 | 598 |

ادامه جدول 3 نسبت های اختلاط، خواص تازه و مواد درجه یک

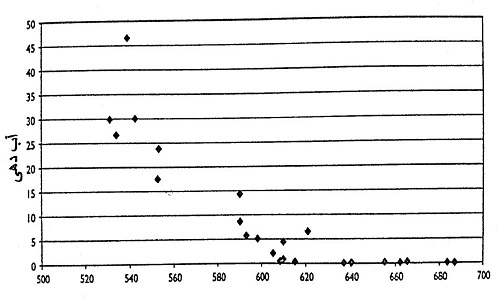

تصویر آب دهی به عنوان تابعی از کل مواد عبوری از الک 300 میکرومتر، حاوی سیمان

در تحلیل این داده ها مشخص شد که آب دهی به میزان زیادی نه تنها به ماده پودری (سیمان و پوزولان ها و غیره)، بلکه به مقدار نهایی ماده ی ریزتر از 300 میکرومتر به دست آمده از پودر و سنگدانه های غربال شده، بستگی دارد.

تصویر آب دهی این رابطه را نشان می دهد. لازم به ذکر است که اگر حجم آب مخلوط کاهش یابد، بتن هوا کشیده باشد و یا سطح جریان اسلامپی تغییر کند، رابطه شیردهی (آب دهی) نیز تغییر خواهد کرد. به هر حال اطلاعات براساس درجه بندی، همچنان برای کنترل کیفیت و راهنمای نسبت بندی مخلوط، مفید خواهد بود.

چگالی بسته بندی: چگالی بسته بندی هم بر روی نیاز خمیر و هم بر روی تغییر شکل ماده ملات تاثیر خواهد داشت.

شکل ذره: ذرات گردتر و دارای ابعاد هم اندازه، راحت تر از مواد زاویه دار و نامنظم، جریان می یابند.

ویژگی سنگدانه های ترکیب شده: اکثر متخصصان معاصر بتن، ویژگی های ترکیبی سنگدانه ها را در زمان نسبت بندی مخلوط در نظر می گیرند. در مورد SCC، درجه بندی سنگدانه های ترکیبی اغلب برای انتخاب اولیه منبع سنگدانه ها و همچنین به منظور بهبود و تنظیم نسبت های مخلوط مورد استفاده قرار می گیرد. با استفاده از چشم اندازها و ابزارهای مختلف مانند موارد زیر می توان آنها را تحلیل کرد.

- یک ترسیم نمودار از درصد باقیمانده در هر بار بررسی (دانه بندی)، در این مراحل متخصصان به دنبال شکاف و ناپیوستگی بزرگ در میان ذرات هستند. اگر متخصص، شکاف های زیادی پیدا کند، نسبت ترکیب سنگدانه ها را تغییر می دهد و یا سنگدانه های دیگری به ترکیب اضافه می کند (با توجه به میزان دسترسی به هر کدام). برخی از افراد هنگام تحلیل نمودار درصد حفظ شده، پیشنهاد می کنند که از قانون 8-18 استفاده شود. این قانون به هر الکی نیاز دارد به جز الک هایی که توری آنها خیلی بزرگ و نیز الک هایی که توری شان کوچکتر از 300 میکرومتر باشد. به این منظور سنگدانه های بین 8 تا 18 درصد باقی می مانند. بعضی از الک ها ممکن است کمتر از 8 درصد نیز باشند، به هر حال این قانون تلاشی است برای محدود کردن ناپیوستگی ها و شکاف های بزرگ.

- درجه بندی سنگدانه های ترکیبی را می توان با منحنی ایده آل عددی مانند منحنی با توان 45 درصد، منحنی Bloomey و دیگر منحنی ها مقایسه کرد. بنابراین تنظیم سنگدانه های استفاده شده و یا تنظیم نسبت آنها، برای رسیده به ایده آل مورد نظر را فراهم آورده است.

علاوه بر درجه بندی ترکیبی، محققان اندازه گیری حجم قسمت های خالی سنگدانه های ترکیبی را پیشنهاد کرده اند، سپس حجم فضای خالی ترکیب شده در فرآیند نسبت بندی استفاده می شود تا حجم خمیر مورد نیاز برای مخلوط SCC را تعیین کند. هدف اساسی تعیین ترکیب سنگدانه با کمترین حجم فضای خالی است، به گونه ای که حجم خمیر مورد نیاز را کاهش دهد. مفهوم نگرش به ویژگی های مواد ترکیبی در توزیع اندازه ذرات خاص می تواند گسترش یافته و شامل همه ذرات توپر موجود در مخلوط، از جمله پودرها شود. البته در توان اکثر تولیدکنندگان بتن نیست که توزیع اندازه پودرها را اندازه گیری کنند. به علاوه دانستن اینکه چگونه مواد با یکدیگر مرتبط هستند، به لحاظ مفهومی مفید است. اندازه متوسط ذره از سنگدانه های درشت به سوی سنگدانه های ریز کاهش می یابد. بنابراین سیمان پرتلند، خاکستر بادی و سیمان سرباره، اندازه های یکسانی دارند. اما از سنگدانه کوچکتر هستند. همچنین نرمه سیلیس نیز دارای کوچکترین اندازه متوسط ذرات می باشند. سنگدانه های ریز و درشت همپوشانی می کنند و پودرهای اولیه نزدیک به انتهای پایینی توزیع سنگدانه های ریز می باشد. اندازه ذرات ناپیوسته بین نرمه سیلیس و دیگر پودرها است. موادی مانند سنگ آهک می توانند فرآوری شده و تبدیل به گونه های خاص و در محدوده اندازه ذرات نرمه سیلیس تا سنگدانه های ریز شوند. متناسب بودن مواد توپر با یکدیگر، تاثیر قابل ملاحظه ای بر آب، HRWR مورد نیاز و همچنین ویژگی های تازه یک مخلوط SCC دارد. به این دلیل که توزیع اندازه ذرات برای یک ماده، براساس منبع ماده تغییر می کند. از نظر تئوری هر گروه از مواد ترکیب مناسب خودشان را دارند. با توجه به دانش نویسنده در این زمینه، هیچ مدل کاملی وجود ندارد که بتواند ویژگی های فیزیکی همه مواد تشکیل دهنده را نشان دهد، آن را وارد برنامه کند و به دقت عملکرد را پیش بینی کند.

توسعه و کنترل مخلوط های SCC با آگاهی از تاثیر ماده تشکیل دهنده آن آغاز می شود. باید واکنش های مواد را در زمانی که با یک ماده دیگر ترکیب می شوند و یا جایگزین آن می شوند در نظر گرفت. در همین مورد، سوالاتی پیش می آید، از جمله این که زمانی که خاکستر بادی جایگزین سیمان می شود چه اتفاقی می افتد؟ و یا چه اتفاقی می افتد اگر یک سنگدانه ریز را جایگزین دیگری کنیم؟ اصل مهم در این تحلیل، مقایسه مواد براساس تاثیر گذاری آنها بر عملکرد مخلوط است. بنابراین از طریق نسبت بندی مخلوط و فرآیند ارزیابی با مواد انتخاب شده، می توان تنظیم دقیق تری را در جهت دستیابی بهینه به ویژگی سخت شدگی و تازه مخلوط، انجام داد.

جهت مطالعه مقالات بیشتر می توانید به وبسایت رسمی کلینیک بتن ایران مراجعه نمایید.