روش های آزمایش متعددی برای تعیین خصوصیات هوای محبوس یا مقاومت بتن در برابر چرخه تجمعی یخ زدن- ذوب شدن، ارائه گردیده است. این آزمایشات خصوصا از این نظر جالب هستند که آزمایش یخ زدن- ذوب شدن ممکن است به عنوان مقدمه ای برای بسیاری از طراحان به منظور طراحی براساس عملکرد بتن بادوام، به کار روند. روش طراحی دوام شامل بررسی مکانیزم های تخریبی یخ زدن- ذوب شدن، به صورت کمی می باشد که به این ترتیب پارامترهای مناسب مصالح ممکن است تعیین گردد.

در نهایت می توان امیدوار بود که درک ما از پارامترهای تعیین کننده سرعت کافی باشد تا امکان بررسی کامل هنگام تعیین مشخصات عمر خدمت دهی مورد نیاز و احتمال قابل قبول گسیختگی ناشی از یخ زدن- ذوب شدن، فراهم گردد. در این میان، معرفی مشخصات براساس عملکرد نسبی می تواند گام رو به جلوی عمده ای نسبت به مشخصات تعیین شده دقیق، محسوب گردد. روش های موجود برای تعیین پارامترهای مناسب بر پایه داده های گذشته از تجربیات قابل قبول، روش های آزمون عملکرد و مدل های پیش بینی استوار می باشد. روش های آزمون عملکرد برای بتن مقاوم در برابر یخ زدن- ذوب شدن، در استاندارد مشخصات اروپا EN206-1 که اخیرا منتشر شده، ارائه شده اند. مطالبی که در این اارتباط در ادامه آمده است، پیشرفت های ممکن آینده در مشخصات عملکردی براساس دوام در زمینه مقاومت یخ زدن- ذوب شدن را به طور خلاصه بیان می نماید. اگر چه مراجع مربوط به این پیشرفت ها از نظر شرایط نامطمئن دانش کنونی تا حدی تجربی می باشند، اما این مراجع نویدبخش پیشرفت عمده ای در این زمینه برای گردآورندگان این استاندارد تا زمان انتشار ویرایش بعدی به روز شده آن می باشند.

آزمایش هوای بتن

روش های آزمون عملکرد برای بتن مقاوم در برابر یخ شدن- ذوب شدن شامل نشانه گذاری تجربی سطوح عملکرد در روش های آزمایش استاندارد می باشد. پس از آن، کارآمدی یک مخلوط پیشنهادی می تواند با توجه به یک آزمایش تاییدی مربوطه تعیین گردد. با فرض آنکه این آزمایش شاخص مناسبی از مقاومت یخ زدن- ذوب شدن در زمان بهره برداری را به دست دهد. این آزمایش، پتانسیل موفقیت یا شکست یک مخلوط بخصوص از نظر برآورده نمودن سطوح عملکرد تعریف شده توسط مشخصات را نشان می دهد. مشخص است که برخی آزمون های عملکردی به طور ویژه برای یک پروزه بخصوص انجام می شوند. در عین حال، ممکن است تصور شود که یک مخلوط بتن پیشنهادی که عملکرد مطلوب آن توسط آزمایشات قبلی بر روی بتن های مشابه یا مخلوط های ضعیف تر از مخلوط پیشنهادی تایید شده است، باید مشخصات مربوطه را برآورده نماید. این فرآیند هنوز در حال توسعه بوده و سیبل اظهار داشته است که پوسته پوسته شدن اندازه گیری شده در روش های استاندارد پیشنهادی اروپا هنوز با رفتار حین بهره برداری واسنجی (کالیبره) نشده است و تنها آزمایشات مقایسه ای ممکن می باشد.

تحقیقات بسیاری در راستای مدلسازی ریاضی مکانیزم های تخریب مربوط به پدیده یخ زدن- ذوب شدن در بتن، در حال انجام می باشد. این مدل ها پس از صحت سنجی، می توانند در کمک به تعیین مشخصات براساس عملکرد، بسیار سودمند باشند. هدف این مدل ها، مرتبط ساختن سرعت تخریب بتن با پارامترهای کلیدی قابل اندازه گیری بتن، اجزاء مخلوط یا شرایط محیطی می باشد.

پرطرفدارترین مطالب کلینیک بتن ایران را از دست ندهید!

این امر امکان انجام مطالعات بهینه سازی در زمینه انتخاب یا طراحی مخلوط را فراهم می آورد. یک سطح نشانه ساده از عملکرد در یک روش آزمایش استاندارد عبارت است از افت جرم ناشی از پوسته شدن در شرایط یخ زدن- ذوب شدن. معیار پذیرش یک بتن نامعلوم عبارت است از افت جرم معادل با یا کمتر از یک بتن مرجع تولید شده براساس یک طرح اختلاط و با اجزایی با پیشینه قابل قبول در محدوده بتن مقاوم در برابر یخ زدن- ذوب شدن. بتن مرجع برای مخلوط های بدون هوای محبوس نیز باید مطابق با مقادیر مشخص حداقل مقاومت نمونه مکعبی، حداکثر نسبت آب به سیمان و حداقل مقدار سیمان باشد. مخلوط های با هوای محبوس نیز باید مطابق با مقادیر مشخص نسبت آب به سیمان، مقدار سیمان و مقدار هوا باشند.

روش های آزمایش متعددی برای هر دو مورد بتن تازه و بتن سخت شده وجود دارد. دسته اول آزمایشات، به آزمایش بتن تازه پیش از استفاده در محل مربوط می شود تا از رسیدن به سطح مشخص هوای محبوس، اطمینان حاصل گردد. هدف از دسته دوم آزمایشات بر روی بتن سخت شده، ارزیابی عملکرد پیش بینی شده آن حین بهره برداری است که شامل استفاده از نمونه های منشوری بتن، نمونه های ااستوانه ای، نمونه های مکعبی، دال های به شخامت mm50 بریده شده از نمونه های مکعبی به شخامت mm70 ریخته شده در قالب های مکعبی می باشد. روش های آزمایش شامل مواردی می باشند که عبارتند از استانداردهای ملی پرکاربرد در سطح بین المللی، روش های به تازگی ارائه شده در حال توسعه به عنوان استانداردهای بین المللی، آزمایشات مربوط به جنبه های خاص فرآیند تخریب، و روش های جدید، خصوصا روش هایی با رویکرد نیاز آینده برای آزمون های عملکردی که به مشخصات برپایه عملکرد، افزوده می شوند.

موضوعی چند جانبه با ترکیبی از اثرات مسبب گسیختگی می باشد. این امر، فرآیند آزمایش را پیچیده می نماید. مثلا می توان نشان داد که ارتباط خوبی میان تخریب در آزمایشات یخ زدن- ذوب شدن و جذب آب بتن بدون هوای محبوس وجود دارد. این نشان دهنده یک پارامتر بخصوص یعنی درجه اشباع می باشد. دیگر آزمایشات، به مطالعه اثر نسبی بر روی پارامترهای دیگر می پردازند.

آزمایش بتن تازه

معمول ترین آزمایشات بتن تازه دارای هوای محبوس، مقدار هوای کل را اندازه گیری می نمایند. روش فشار که در ASTM C231 تشریح شده است، به طور گسترده ای مورد استفاده قرار گرفته و براساس قانون بویل می باشد. فرض می گردد که اجزاء جامد در بتن تازه و آب تراکم ناپذیر هستند به گونه ای که تغییر حجم تحت فشار، ناشی از تراکم حفرات هوا می باشد. تغییر حجم و تفاوت فشار دارای رابطه مستقیم با مقدار هوا در دو طرح هواسنج می باشند که به ترتیب به عنوان «نوع A» و «نوع B» توصیف شده اند. روش دیگر، روش حجمی است و چنانکه در ASTM C173 توصیف شده است، از دستگاهی استفاده می کند که امکان جایگزینی آب در حفرات هوا در بتن به هم زده شده در عین مشاهده و کنترل حجم هوای جایگزین شده را فراهم می نماید.

مشخصات، عموما یک حجم متوسط هدف از هوا که باید به صورت درصدی از حجم بتن محبوس گردد را تعریف می کند و در نتیجه این روش های آزمایش، کافی می باشند. با این وجود، الزام حین بهره برداری بیانگر حجم مشخصی از هوا به عنوان درصدی از خمیر سیمان است که به طور مناسب از طریق هزاران حباب هوا توزیع شده و این حباب ها دارای محدودیت های قطر و فاصله می باشند. بنابراین، آزمایش مقدار هوا به نوان یک آزمایش کنترل کیفیت سودمند است اما هیچگونه شاخصی از توزیع مقدار هوا را به دست نمی دهد.

نیاز به روش آزمایشی که بیشتر با الزامات عملکردی هوای محبوس مرتبط باشد، منجر به توسعه روش دیگری گردید که بتواند مقدار هوا، عامل فاصله و سطح مخصوص را در دوره زمانی کوتاهی اندازه گیری نماید. اساس این آزمایش آن است که سرعت بالا آمدن یک حباب هوا در آب با اندازه آن مرتبط می باشد. این روش آزمایش که توسط پرینس گزارش شده است، از قابلیت کنترل تغییر شناوری یک صفحه استفاده می کند که بر روی یک مایع و حباب های هوا قرار گرفته است. این آزمایش شامل تزریق نمونه ای از بتن تازه به داخل یک مایع لزج در پایین یک ستون آب می باشد. حباب های هوای محبوس رها شده و در داخل ستون بالا آمده و به صفحه برخورد می نمایند. تغییر شناوری صفحه با زمان کنترل می شود. تغییر شناوری می تواند با مقدار هوا، سطح مخصوص و عامل فاصله ارتباط داده شود.

آزمایش نمونه های بتنی سخت شده

ارجاع به آزمایشات نمونه های بتنی سخت شده ممکن است در آیین نامه های آتی، معمول و پیش پا افتاده گردد. این آزمایشات در مستندات حاصل از سازمان های استاندارد توصیف شده اند و در حال حاضر، یا در گذشته نزدیک، شامل این موارد می باشند: ASTM C666، ASTM C671، ASTM C672، ASTM C682 و CEN/TS 12390-9. مقررات فنی (12390-9) CEN براساس استاندارد سوئد DAFStb Heft 422, SS 13 72 14 و توصیه های TC117-FDC RILEM می باشد. ویژگی های اصلی روش های به کار گرفته شده در زمایشات جاری، ارائه شده اند.

گسترش ریزترک ها، استاندارد ASTM C666

روش استاندارد آمریکا ASTM C666 شامل کنترل آسیب داخلی ناشی از گسترش ریزترک ها است که از طریق تعیین مدول الاستیک دینامیکی طی چرخه های یخ زدن- ذوب شدن شدید، انجام می شود. نمونه های آزمایش در معرض حداکثر 300 چرخه یخ زدن- ذوب شدن در یک محدوده دمایی C°4/4+ تا C°8/17- قرار می گیرند. این چرخه ها ممکن است در ظرف های آب انجام شوند یا نمونه ها ممکن است در هوا منجمد شده و در آب ذوب شوند. چرخه ها کوتاه بوده و انجماد و سرد شدن سریع انجام می شود. مدول الاستیک دینامیکی پس از تعداد مختلفی از چرخه ها کنترل می شود تا یک «ضریب دوام» براساس مدول الاستیک اولیه، مدول دینامیکی پس از 300 چرخه و تعداد چرخه های لازم برای کاهش مدول دینامیکی نسبی تا 60% به دست آید.

پوسته شدن سطح،استاندارد ASTM C672

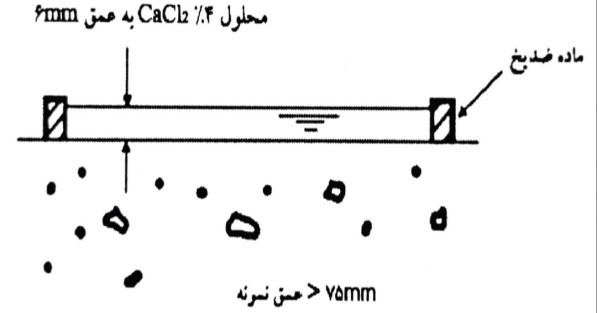

پوسته شدن سطح ممکن است بر اثر جمع شدن آب یا محلول یخ زدا بر روی دال های بتنی که در معرض چرخه های یخ زدن- ذوب شدن قرار دارند، تشدید گردد. روش استاندارد آمریکا ASTM C672 شامل کنترل چشمی ظاهر سطح در زمان های متناوب در طول یک برنامه است که تا 50 چرخه ادامه دارد. نمونه های مستطیلی با حداقل مساحت سطح 72 اینچ مربع (تقریبا mm246500) و حداقل ضخخامت 3 اینچ (تقریبا mm75) ساخته شده و عمل آوری می شوند و سپس یک بندآب ضدیخ بر روی آن قرار می گیرد تا حوضچه ای تشکیل گردد. روند آزمایش در شکل 8-7 نشان داده شده است.

شکل 8-7- طرح آزمایش پوسته شدن سطح- روش STM C672

پوسته شدن،استاندارد CEN/TS 12390-9

همگرایی تلاش ها به سمت یک آزمایش مشترک در اروپا، بر روی آزمایشات مقاومت در برابر پوسته شدن متمرکز شده است. پیش نویسی از معیارهای استاندارد در سال 2002 به منظور نظرسنجی در قالب prEN 12390-9 به اعضای CEN ارائه گردید.

پیشنهاد شد که این استاندارد به عنوان مقررات فنی اروپا و نه به عنوان معیارهای اروپا منتشر گردد.

این مقررات، سه روش آزمایش برای دال ها ارائه می نماید که روش مرجع براساس استاندارد سوئد می باشد. روش های دیگر براساس آزمایش مکعب آلمان و آزمایش RILEM قرار داشته و از نمونه های ساخته شده در قالب های مکعبی استاندارد، استفاده می نمایند (دو نمونه در هر قالب).

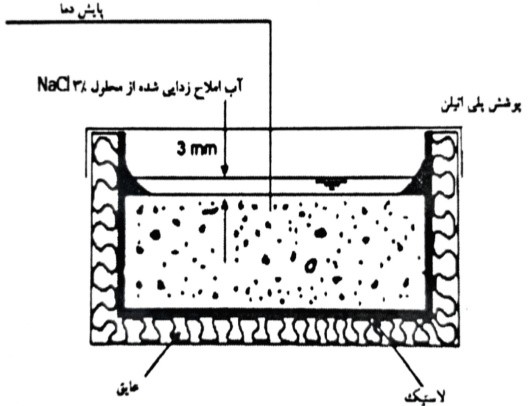

روش مرجع شامل کنترل مقدار مواد پوسته شده از سطح نمونه های بتنی برش داده شده می باشد که در معرض 56 چرخه یخ زدن و ذوب شدن قرار می گیرند، در حالی که با محلول نمک یا آب پوشیده شده اند. چهار نمونه در هر آزمایش به صورت دال آماده می شوند که دارای ضخامت mm50 و سطوح mm150×mm150 برش داده شده از مکعب های 21 روزه می باشند. صفحات لاستیکی به کلیه وجوه بجز سطح آزمایش برش خورده، چسبانده می شوند. نمونه های 25 روزه در داخل یک قالب عایق، آب بندی شده و در سن 28 روزه توسط یک ماده منجمد شونده تا عمق mm3 پوشیده می شوند و به این ترتیب تنظیمات آزمایش مطابق شکل 8-8 آماده می گردد.

شکل 8-8- طرح آزمایش برای آزمایش پوسته پوسته شدن سطح- CEN/TS 12390-9 (روش مرجع)

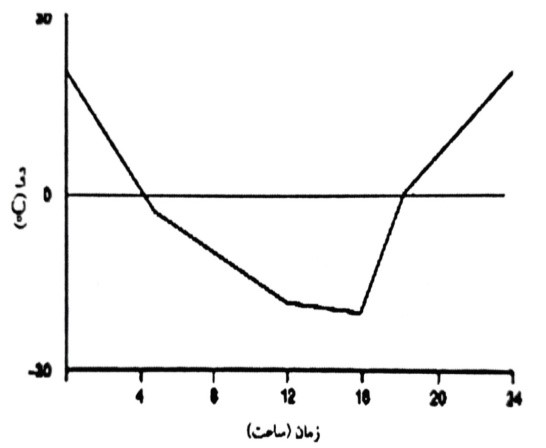

ماده منجمد شونده می تواند آب سختی گیری شده یا یک محلول سه درصد کلرید سدیم باشد. این ماده توسط یک صفحه پلی اتیلن پوشانده می شود تا از تبخیر جلوگیری شود. یک چرخه روزانه یخ زدن- ذوب شدن از طریق قرارگیری نمونه ها در معرض یک محدوده دمایی (C°4±) C°20+ تا (C°2±) C°20- با توجه یک منحنی مشخص زمان- دما، مطابق شکل 8-9، ایجاد می شود.

شکل 8-9- منحنی زمان- دما، CEN/TS 12390-9 (روش مرجع)

.jpg)

شکل 8-10- منحنی زمان- دما- CEN/TS 12390-9 (روش آزمایش مکعب آلمانی)

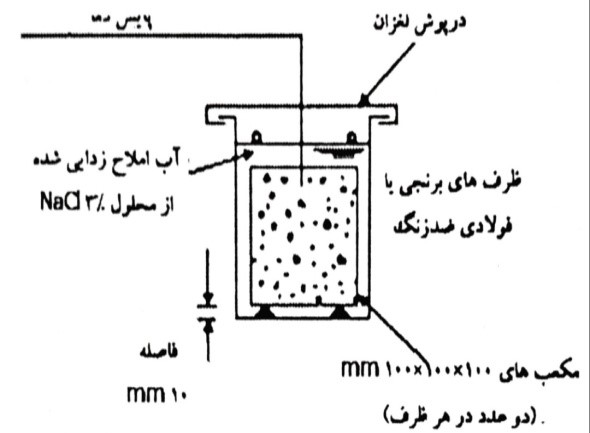

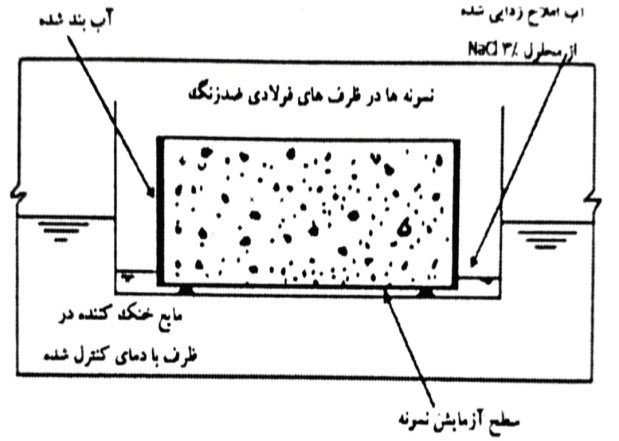

مقدار مواد پوسته شده پس از 7، 14، 28، 42 و 56 چرخه مورد ارزیابی قرار می گیرد. مقدار تجمعی پس از 56 چرخه هت تعیین مقاومت در برابر پوسته شدن، مورد استفاده قرار می گیرد. اولین روش از دو روش جایگزین که براساس آزمایش مکعب آلمان است، شامل غرقاب نمودن دو جفت از مکعب های mm100×100×100 در یک محیط در حال یخ زدن از آب سختی گیری شده یا محلول 3 درصد کلرید سدیم می باشد. 56 چرخه روزانه یخ زدن- ذوب شدن در یک محدوده دمایی (C°2-) C°20+ تا (C°2-) C°15- طبق منحنی زمان- دما نشان داده شده در شکل 8-10 انجام می شود. هر مجموعه چهارتایی از مکعب ها در یک جفت ظرف برنجی یا فولادی ضدزنگ، مطابق شکل 8-11 نگهداری می شود. پوسته شدن در مدت 7، 14، 28، 42 و 56 روز کنترل می شود. مقاومت در برابر پوسته شدن از طریق تعیین جرم متوسط و جزء جزء مصالح پوسته شده پس از 56 چرخه، مورد ارزیابی قرار می گیرد.

شکل 8-11- طرح آزمایش برای آزمایش پوسته پوسته شدن سطح- CEN/TS 12390-9 (روش آزمایش مکعب آلمانی)

روش جایگزین دیگر براساس نمونه های به دست آمده از مکعب هایی است که به طور جزئی در یک ما��ه در حال یخ زدن قرار گرفته اند. این حالت، مکش موئینه را تشدید می نماید. کمیته تخصصی RILEM، TC117-FDC، که آزمایش را ارائه نموده است، دو حالت از این روش را با نشانه های «CF» و «CDF» تعیین نموده است که نشانگر ماده واسط در حال یخ زدن می باشند. آزمایشات که براساس آب سختی گیری شده و محلول 3 درصد کلرید سدیم قرار دارند به ترتیب با علامت «CF» (آزمایش های یخ زدن- ذوب و مکش موئینه) و «CDF» (آزمایش انجماد- ذوب و مکش موئینه مواد شیمیایی یخ زدا) نشان داده می شوند. نمونه ها از طریق بتن ریزی قالب های مکعبی mm150 با یک صفحه PTFE وارد شده به صورت قائم در وسط وجوه روبرویی، آماده سازی می شوند. این کار، دو نمونه به ضخامت حدود mm70 را نتیجه می دهد. برای هر آزمایش 5 نمونه مورد نیاز می باشد. سطح آزمایش که بر روی PTFE قالب ریزی می شود، ترمیم نشده است، کلیه وجوه دیگر توسط ورق آلومینیومی و لاستیک بوتیل یا رزین اپوکسی، آب بند می باشند. نمونه های 28 روزه به طور جزئی تا عمق حدود 5 میلیمتر در ماده واسط در حال یخ زدن، قرار داده می شوند. ماهیت نمونه آماده شده به گونه ای است که مکش موئینه تنها در میان سطح آزمایش، تشدید می شود. نمونه ها در معرض دو چرخه انجماد- ذوب در هر روز با تغییر دمایی از C°20+ تا C°20- در هر دوره دوازده ساعته، قرار می گیرند. طرح آزمایش و منحنی زمان- دما به ترتیب در شکل 8-12 و 8-13 نشان داده شده است.

شکل 8-12- طرح آزمایش برای آزمایش پوسته پوسته شدن سطح- CEN/TS 12390-9 (روش RILEM CF/CDF)

.jpg)

شکل 8-13- منحنی زمان- دما، CEN/TS (روش RILEM CF/CDF)

نمونه های آزمایش در ظرف هایی قرار داده می شوند که در داخل یک حمام سردکننده مایع قرار دارند. مقدار مصالح پوسته شده پس از 4، 6، 14 و 28 چرخه انجماد- ذوب برای حالت محلول کلرید سدیم و پس از 14، 28، 48 و 56 چرخه انجماد- ذوب برای حالت آب سختی گیری شده، تعیین می گردد. مصالح پوسته شده از طریق قرار دادن ظرف ها در یک حمام آلتراسونیک، از نمونه ها جدا می شوند. سپس جرم مصالح پوسته شده در محلول مورد ارزیابی قرار می گیرد. مقاومت در برابر پوسته شدن از طریق تعیین مقادیر متوسط و جزء جزء پس از 28 چرخه (CDF) و 56 چرخه (CF) مشخص می گردد.

آزمایش سنگدانه های بتن

همانگونه که قبلا بیان شد، مقاومت یک سنگدانه نسبت به اثرات یخ زدن و ذوب شدن، با مقاومت آن و توزیع و اندازه حفرات آن مرتبط می باشد. روش های مختلفی برای شناسایی سنگدانه های آسیب پذیر نسبت به سرما در کشورهای مختلف ارائه شده است که برخی از این روش ها در مقالات دیگر کلینیک بتن ایران مورد بحث قرار گرفته اند .از نظر توسعه های اخیر در دستورالعمل های اروپا، باید توجه نمود که استاندارد اروپا برای سنگدانه های بتن، 12620EN، برخی آزمایشات در زمینه خصوصیات حرارتی و هوازدگی سنگدانه ها را بیان می نماید. اساس برخی از روش ها به آزمایشات در زمینه خصوصیات حرارتی و هوازدگی سنگدانه ها را بیان می نماید. اساس برخی از روش ها به آزمایشاتی باز می گردد که مدت ها پیش ابداع شده اند. روش های اولیه ای که در سطح بین المللی مورد استفاده قرار گرفته اند، در آزمایشات استانداردی مانند ASTM C88، EN 1367-1 و EN 1367-2 وجود دارند که ویژگی های اصلی آنها در این مقاله تشریح شده است. بسیاری از آزمایشات مرجع براساس آب به عنوان یک ماده واسط منجمد شونده استوار می باشند، اما مشخص شده است که وجود آب دریا و یا مواد یخ زدا تهدید شدیدتری برای یکپارچگی مصالح محسوب می گردد.

آزمایشات دیگر شامل مواردی است که برای تعیین تورم ناشی از یخ زدگی استفاده می شوند مانند استاندارد انگلستان 124Part: 812BS. برای شاخص های دوام شنگدانه های مورد استفاده در بتن در اقلیم های سرد، از آزمایش لوس آنجلس نیز به دست آمده است. چنانکه برای مثال در 131ASTM C یا استاندارد اروپا 2-1097EN تشریح شده است.

استاندارد 12620EN بر اهمیت آزمایش سنگ نگاری در درجه اول تاکید می نماید. آزمایش براساس استاندارد 3-932EN می تواند آسیب های احتمالی به صورت ذرات ضعیف یا بسیار جاذب را که از طریق آزمایش فیزیکی مشخص می شوند، تعیین نماید. این استاندارد، سنگدانه های به دست آمده از سنگ های بسیار هوازده را متمایز می نماید که برخی کنگلومراها و جوش های خرده سنگی به عنوان نمونه مصالح آسیب پذیر احتمالی قابل ذکر می باشند.

سلامت، 88ASTM C و 2-1367 EN-استاندارد سازی

تلاش برای شبیه سازی نیروهای انبساطی داخلی در مصالح سنگی که بر اثر یخ زدن تولید می شوند، اغلب از طریق آزمایشاتی صورت می گیرد که شامل غرقاب نمودن چرخه ای در محلول های اشباع سولفات و خشک کردن در گرمخانه می باشد. اگرچه قابل اطمینان بودن این آزمایشات به عنوان پیش بینی کننده مقاومت در برابر یخ زدگی سوال برانگیز می باشد، اما انجام آنها آسان بوده و اطلاعات مقایسه ای در زمینه سالم بودن مصالح سنگی را به دست می دهد که از طریق تعیین جرم مواد کنده شده از مصالح سنگی حین فرآیند آزمایش، مشخص می گردد. آزمایش 88ASTM C اجازه می دهد که از محلول های سولفات سدیم یا سولفات منیزیم استفاده شود، درحالی که آزمایش اروپا 2-1367EN به استفاده از محلول های سولفات منیزیم شدیدتر، محدود می گردد. روش اصلی، مثلا همانگونه که در استاندارد اروپا تعیین شده است، شامل آماده سازی نمونه، غرقاب نمودن کامل در عین قرارگیری در یک سبد، شست و شو، خشک کردن و الک کردن دستی می باشد. نمونه، عموما از سنگدانه با اندازه mm10 تا mm14 به دست می آید. مصالح کافی بر روی الک های mm10 تا mm14 الک می شوند تا تکه های با اندازه بزرگ و کوچک حذف شده و جرمی در حدود g500 برای هر نمونه به دست آید. دو نمونه آزمایش برای هر آزمایش مورد نیاز می باشد. راهنمایی هایی برای آماده سازی نمونه برای سنگدانه های کوچک تر و بزرگ تر نیز ارائه شده است. مصالح سنگی برای مدت 24 ساعت در یک گرمخانه خشک شده و در یک دیسکاتور تا دمای اتاق خنک می شوند. سپس سنگدانه ها الک شده، برای حذف گرد و خاک با آب مقطر شسته شده، در گرمخانه خشک شده، خنک شده و دوباره الک می شوند. نمونه ها سپس وارد سبدهای شبکه بندی می شوند. سبدهای شبکه بندی معمولا دارای قطر mm120 و ارتفاع mm160 هستند تا بتوانند نمونه های 420 تا 430 گرمی را در خود جای دهند و اندازه شبکه ها به اندازه کافی درشت است تا امکان چرخش آزادانه محلول را فراهم آورد و تا حدی ریز است که ذرات سنگدانه ها را در آغاز آزمایش در خود نگه دارد. مدت هر چرخه غرقاب نمودن در محلول سولفات 17 ساعت می باشد که پس از آن زهکشی، خشک کردن در گرمخانه و سرد کردن صورت می گیرد. برای کامل نمودن آزمایش براساس استاندارد اروپا، 5 چرخه لازم بوده و هر چرخه کامل 48 ساعت به طول می انجامد. مشکلات مربوط به پایداری محلول ها ممکن است پیش بیاید که استاندارد، ضوابط کنترل چگالی را به منظور اطمینان از حفظ محلول در محدوده های مشخص شده در مدت انجام آزمایش، ارائه می نماید.

| رده MS | درصد افت جرم در آزمایش |

| MS18 | 18 ≥ |

| MS25 | 25 ≥ |

| MS35 | 35 ≥ |

| MSاظهارشده | 35 < |

جدول 8-1- رده بندی سنگدانه براساس EN 1367-2، آزمایش سلامت سولفات منیزیم (MS)

آزمایش ASTM هر دو کنترل کمی و کیفی را توصیه می نماید. آزمایش اروپا، ارزیابی کمی با نتایج ثبت شده به عنوان «مقادیر سولفات منیزیم» (MS) که به صورت درصد افت جرمی محاسبه می شود را توصیه می نماید. سنگدانه ها با توجه به محدوده های مشخص شده در جدول 8-1 دسته بندی می شوند.

مقاومت در برابر یخ زدن و ذوب شدن، 1-1367EN

رفتار احتمالی حین بهره برداری سنگدانه های در معرض یخ زدن و ذوب شدن چرخه ای را نیز شاید بتوان با استفاده از یک آزمایش تعیین شده در استاندارد اروپا 1-1367EN مورد بررسی قرار داد. این آزمایش می تواند بر روی نمونه های سنگی با اندازه ای در محدوده mm4 تا mm63 با ترجیح اندازه mm8 تا mm16، انجام شود. برای این منظور سه نمونه مورد نیاز می باشد. نمونه های آزمایش شسته شده، خشک شده و تا دمای محیط سرد می وشند و پس از آن جرم آنها در آغاز آزمایش اندازه گیری می شود. سپس سنگدانه ها در آب مقطر یا آب سختی گیری شده در قوطی های فلزی با قطر حدود mm130 و ارتفاع حدود mm200 برای مدت 24 ساعت غرقاب می شوند. سپس سنگدانه های درون قوطی ها در معرض 10 چرخه یخ زدن- ذوب شدن در یک محدوده دمایی (C°3-) C°20+ تا (C°5/2-) C°17- مطابق با حداقل الزامات منحنی دما- زمان نشان داده شده در شکل 8-14 قرار می گیرند، به گونه ای که چرخه یخ زدن- ذوب شدن می تواند در مدت 24 ساعت کامل شود.

.jpg)

شکل 8-14- منحنی زمان- دما، آزمایش «F» (مقدار یخ زدن- آب شدن)

افت جرم در پایان چرخه ها از طریق الک کردن مرطوب محتویات هر قوطی بر روی الکی با نصف اندازه کوچک ترین الک مورد استفاده در آماده سازی نمونه ها، تعیین می گردد. جرم باقیمانده پس از خشک کردن با گرمخانه و سرد کردن، تعیین می گردد. مقدار متوسط افت جرم سه نمونه جهت تعیین «مقدار یخ زدن- ذوب شدن» (F) استفاده می شود. سنگدانه ها با توجه به محدوده های مشخص شده در جدول 8-2 براساس روش آزمایش مرجع که در بالا تشریح گردید، با استفاده از آب مقطر یا سختی گیری شده، دسته بندی می شوند.

| رده F | درصد افت جرم در آزمایش |

| F1 | 1 ≥ |

| F2 | 2 ≥ |

| F4 | 4 ≥ |

| Fاظهارشده | 4 < |

جدول 8-2- رده بندی سنگدانه براساس EN 1367-1، آزمایش یخ زدن و ذوب شدن

تلاش ها به منظور ارائه روش آزمایش سخت گیرانه تری برای استفاده از سنگدانه ها در شرایط محیطی یخ زدن- ذوب شدن شدید در حال پیشرفت می باشد. این روند شامل روشی مشابه روش های تشریح شده در 1-1367EN می باشد، با این تفاوت که در آن یک محلول یک درصد کلرید سدیم با یک محلول اشباع اوره استفاده می شود.