اصطلاح «خوردگی تنشی» نشان دهنده فرآیند آغاز ترک و انتشار آن تحت اثر یک محیط خورنده ویژه و تنش های کششی استاتیکی می باشد. این پدیده از طریق ترک خوردگی بدون تغییر شکل، اغلب بدون تخریب آشکار فولاد و بدون محصولات خوردگی قابل مشاهده، قابل شناسایی می باشد. تنش های داخلی پسماندی که از قبل وجود دارند، به ایجاد تنش های کششی لازم برای به وجود آوردن ترک خوردگی، کمک می کنند.

برخلاف انواع دیگر خوردگی، گسیختگی اعضای ساختمانی بر اثر ترک خوردگی، کمک می کنند. برخلاف انواع دیگر خوردگی، گسیختگی اعضای ساختمانی بر اثر ترک خوردگی، الزاما مرتبط با هر آسیب عمده قبلی نمی باشد. شکست ترد ناشی از خوردگی تنشی، در یک یا چند نقطه بر روی سطح فولاد در راستای عمود بر تنش نرمال اعمال شده، آغاز می گردد (شکل 6-5). یک ناحیه شکست اولیه بیضوی شکل قابل تشخیص است که نشان دهنده ناحیه آغاز ترک به همراه یک ناحیه انتشار ترک در بقیه سطح شکست می باشد.

شکل 6-5- شکست میله فولادی با مقاومت بالا بر اثر ترک ناشی از خوردگی تنشی

ترک ناشی از خوردگی تنشی آندی

فولادهای غیرآلیاژی و با آلیاژ پایین در حضور الکترولیت های غیرقلیایی حاوی نیترات، ممکن است دچار ترک ناشی از خوردگی تنشی آندی شوند. تشکیل ترک و انتشار آن، ناشی از تجزیه انتخابی فلز (مثلا در امتداد مرزهای بلوری ساختار فلز) به همراه تنش های کششی بالای همزمان می باشد. در کاربردهای ویژه بتن پیش تنیده، مانند انبارهای کود و ساختمان های اصطبل، شرایط محیطی ایجاد کننده این نوع ترک خوردگی انتظار می رود. برای کارهای آجری در اصطبل ها، شوره Ca(NO3)2 ممکن است بر اثر اوره تشکیل گردد.

در حضور رطوبت، نیترات ها ممکن است به داخل بتن انتشار یافته و موجب ترک ناشی از خوردگی تنشی در اعضای بتنی پیش تنیده گردند و در صورتی که پوشش بتن کربناته شده باشد، که در بتن با کیفیت پایین اتفاق می افتد، این شرایط بر سیم های تحت کشش اثر می گذارد. حساسیت نسبت به نیترات، یک پیش شرط برای ترک ناشی از خوردگی تنشی آندی در فولادهای پیش تنیدگی می باشد. فولادهای با کربن پایین نسبت به ترک ناشی از خوردگی تنشی مربوط به نیترات، بسیار آسیب پذیر می باشند اما فولادهای پیش تنیدگی که در حال حاضر مورد استفاده می باشند، نسبت به این نوع خوردگی بسیار مقاوم هستند.

ترک ناشی از خوردگی تنشی مربوط به هیدروژن

مکانیزم

گسیختگی های فولاد پیش تنیدگی که تحت عنوان ترک ناشی از خوردگی ناشی مربوط به هیدروژن (H-SCC) نامیده می شوند، ممکن است حین فرآیند ساخت یا در طول بهره برداری بعدی، اتفاق بیفتند. شرایط زیر برای این نوع گسیختگی ها ضروری می باشد:

- یک مصالح حساس یا شرایط محیطی نامناسب

- بار کششی کافی

- حداقل یک حمله خوردگی جزئی

بنابراین، خطر گسیختگی ناشی از H-SCC، از ترکیبی از خواص فولاد پیش تنیدگی و پارامترهای محیطی ناشی می گردد. هیچ عامل ویزه ای برای آغاز ترک مورد نیاز نخواهد بود: آب یا آب تغلیظ شده ممکن است کافی باشد. آنچه برای H-SCC مورد نیاز می باشد عبارت است از حضور اتم های هیدروژن جذب ش��ه که تحت شرایط خوردگی ویژه در محیط های خنثی و به ویژه اسیدی، از طریق واکنش جزئی کاتدی در داخل سلول های خوردگی، اتفاق می افتد.

در طول فرآیند خوردگی، اتم های هیدروژن از آب رها شده و توسط فولاد جذب می شوند. در فولادهای پیش تنیدگی، هیدروژن تحت تنش های مکانیکی می تواند پیش ترک هایی را در نواحی بحرانی سازه مانند مرزهای بلوری، ایجاد نماید. این ترک ها ممکن است رشد نموده و منجر به گسیختگی شوند (شکل 6-6). اتم های هیدروژن آزاد شده بر سطح فولاد ممکن است جذب شده و با انتشار در نواحی پلاستیک امتداد یافته در چند روستا، نوک ترک ها، فرورفتگی ها و رسوبات خوردگی در سازه فولادی، تجمع یافته و غنی می شوند.

شکل 6-6- ترک ناشی از هیدروژن در سیم با تغییر شکل سرد

شکل 6-6- ترک ناشی از هیدروژن در سیم با تغییر شکل سرد

کاهش مقاومت چسبنده شبکه فلزی امکان ایجاد غلظت های کافی هیدروژن جهت تجزیه نواحی بحرانی فولاد را فراهم نموده و می تواند موجب شکل گیری ترک های بسیار ریز شده و منجر به رشد ترک «زیر بحرانی» گردد. در مورد فولاد پیش تنیدگی، ایجاد این نوع آسیب، بستگی به میزان اسیب پذیری آلیاژ دارد. آزمایشات خوردگی تنشی انجام شده در محلول های حاوی تیوسیانات (SCN-)، آسیب پذیری نسبی فولادهای پیش تنیدگی را تعیین می نماید.

می توان فرض نمود که هر چه یک فولاد پیش تنیدگی نسبت به H-SCC حساس تر باشد، مقدار هیدروژن بحرانی که منجر به انتشار ترک می گردد، کمتر خواهد بود. افزایش مقدار هیدروژن فولاد و افزایش کشش، ترک خوردگی ناشی از هیدروژن را تسریع می نماید، اما فولادهایی وجود دارند که تحت تاثیر مقدار هیدروژن بالا نیز گسیخته نمی شوند.

جهت فعالسازی تشکیل هیدروژن قابل جذب، شرایط ویژه ای باید وجود داشته باشد. به منظور درک روابط میان روش ها در محل اجرا و گسترش آسیب، واکنش های شیمیایی خوردگی باید مورد بررسی قرار گیرد (جدول 6-4). هیدروژن مضر تنها در صورتی به وجود می آید که:

جدول 6-4- واکنش های شیمیایی خوردگی

واکنش 1

واکنش 2

واکنش 3

واکنش 4

واکنش 5

واکنش 6 | حل شدن آندهای آهن

Fe Fe2++2e- Fe Fe2++2e-

واکنش های کاتدی

If pH > 7

O2 + H2O + 2e- 2OH- O2 + H2O + 2e- 2OH-

If pH < 7

(آزاد شدن هیدروژن) H+ + e- Had + OH-

اگر پتانسیل پایین باشد

(تجزیه آب) H2O + e- Had + OH-

واکنش رقابتی با توجه به و واکنش رقابتی با توجه به و

(ترکیب مجدد) 2Had H2 (ترکیب مجدد) 2Had H2

با حضور تسریع کننده ها جلوگیری به عمل می آید

O2 H2O 2Had + O2 H2O 2Had +

اگر اکسیژن موجود باشد |

- سطح فولاد در حالت فعال یا بدون لایه محافظ باشد (این حالت توسط واکنش 1 در جدول 6-4 بیان می شود).

- واکنش کاتدی خوردگی شامل تخلیه یون های هیدروژن (این حالت توسط واکنش 3 در جدول 6-4 بیان می شود) یا تجزیه آب (این حالت توسط واکنش 4 در جدول 6-4 بیان می شود) باشد.

- اتم های هیدروژن جذب شده، به حالت مولکولی تبدیل نشوند (واکنش 5 در جدول 6-4).

کاهشی در اکسیژن موجود، ممکن است تشکیل هیدروژن اتمی جذب شده را بهبود بخشد (که واکنش در جدول- را به تاخیر می اندازد). در سطح فولاد در حال خورده شدن، مقدار اتم های هیدروژن قابل جذب، بر اثر عوامل زیر افزایش می یابد:

- با افزایش غلظت هیدروژن (واکنش 3 یا 4 تسریع می گردد).

- بر اثر وجود موادی با عنان تسریع کننده ها (واکنش 5 به تاخیر می افتد).

- در الکترولیتی با غلظت اکسیژن پایین (واکنش 6 به تاخیر می افتد).

دیگر مقالات ایران بتن را در این بخش دنبال نمایید

آخرین وضعیت عبور و مرور از مرز ایران به کشورهای خارجی

پرواز های امارات از سرگرفته می شوند

از نقطه نظر اجرایی، آسیب تشدید شده بر اثر هیدروژن بر اثر عوامل زیر تقویت می گردد:

- در یک محیط اسیدی (واکنش 3 تسریع می گردد) یا در صورتی که سطح فولاد دچار قطبش شده و پتانسیل های پایینی ایجاد گردد، مثلا اگر فولاد پیش تنیدگی با روی یا فولاد گالوانیزه در تماس باشد (واکنش 4 ممکن می باشد).

- در حضور تسریع کننده هایی مانند سولفیدها، تیوسیانات ها یا ترکیبات آرسنیک یا سلنیوم (واکنش 5 به تاخیر می افتد).

- میان درزها و شکاف ها، زیرا الکترولیت در درزها دارای غلظت اکسیژن پایینی خواهد بود (واکنش 6 به تاخیر می افتد).

در سازه های بتنی، ماده مهاجم اغلب قلیایی بوده و به ندرت اسیدی می باشد. تسریع کننده های اشاره شده در بالا عوامل مهمی هستند اما در مواقعی که از ترکیب مجدد اتم های هیدروژن جهت تشکیل هیدروژن مولکولی جلوگیری می نمایند، مورد توجه قرار می گیرند. برای فولادهای پیش تنیدگی، سولفیدها و تیوسیانات ها به صورت ویژه ای مهم می باشند.

آلاینده ها یا اجزاء متشکله فال در مصالح ساختمانی که به عنوان تسریع کننده های جذب هیدرژن عمل می کنند، می توانند آغاز ترک در فولادهای حساس، حتی در غلظت های پایین را به میزان قابل ملاحظه ای تسریع نمایند. چنین موادی به صورت محلول در آب، جهت آزمایش میزان آسیب پذیری فولادهای پیش تنیدگی نسبت به ترک خوردگی ناشی از هیدروژن، مورد استفاده قرار می گیرند.

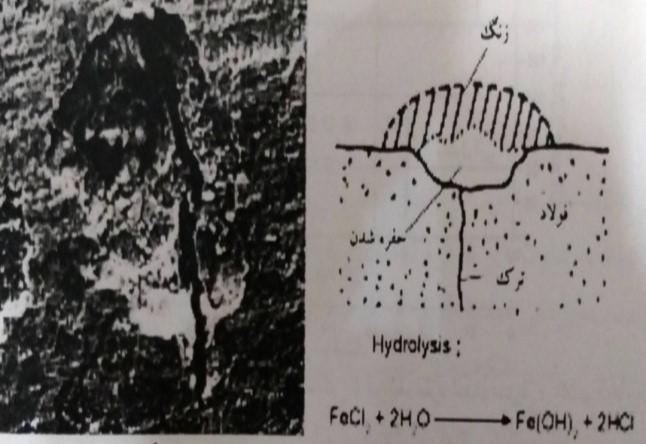

در محیط های طبیعی، H-SCC ناشی از حفره ای شدن می تواند اتفاق بیفتد (شکل 6-7). H-SCC ناشی از حفره ای شدن هنگامی به وجود می آید که یک ترک در یک حفره خوردگی بر روی سطح فولاد، آغاز می گردد.

شکل 6-7- حفره ای شدن بر اثر ترک ناشی از خوردگی تنشی

شکل 6-7- حفره ای شدن بر اثر ترک ناشی از خوردگی تنشی

فرورفتگی های خوردگی اغلب در زیر قطره های آب و در جایی که محیط مملو از نمک قلیایی در ساخت و سازهای بتنی وجود دارد، تشکیل م یگردند. (مثلا شیره بتن که تا حدی کربناته شده است)، (جدول 6-3). در فرورفتگی های خوردگی، pH افت می کند، زیرا یون های Fe2+ هیدرولیز می شوند.

(6-1) FeCl2+H2O Fe(OH)2+2HCl

(6-1) FeCl2+H2O Fe(OH)2+2HCl

فرورفتگی ها یا لکه های خوردگی موضعی، می تواند توسط هوادهی تفاضلی یا سلول های (پیل های) غلظت، توضیح داده شود. آب تغلیظ شده و محلول های آبی مملو از نمک (شیره بتن) که هنگام ساخت و ساز به وجود می آیند، عمده ترین تهدید محسوب می شوند. در ساختمان های پیش تنیده، حملات خوردگی موضعی ناشی از کربناسیون بتن و ملات یا آلودگی کلریدی می باشد.

در مورد فولاد پیش تنیدگی حساس، حتی غلظت های پایین هیدروژن نیز می تواند منجر به آسیب برگشت ناپذیر گردد و یک حمله خوردگی موضعی بسیار کوچک که محصولات خوردگی آن بر روی سطح فولاد قابل مشاهده نمی باشد، ممکن است منجر به گسیختگی گردد. از کلیه انواع خوردگی موضعی غیریکنواخت باید جلوگیری نمود تا از گسیختگی های ناشی از ترک خوردگی تشدید شده با هیدروژن، جلوگیریبه عمل آید. وقوع بارهای تکانه ای با فرکانس پایین یا تغییرات کرنش مربوط به بهره برداری در فولادها، شامل موارد نرخ های کرنش پایین نیز خطر گسیختگی را افزایش می دهند، زیرا این وضعیت، شرایط جذب هیدروژن اتمی و در نتیجه H-SCC را بهبود می بخشد.

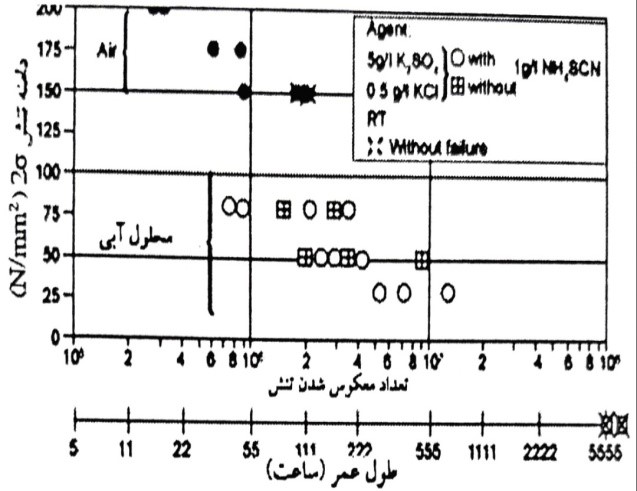

شکل 6-8 رفتار یک فولاد پیش تنیدگی با فرآیند سرد شدن و آبکاری حساس به هیدروژن (در یک آزمایش ترکخوردگی ناشی از خوردگی تنشی، با و بدون بارگذاری خستگی با دامنه پایین، (N/mm280-30) را با یکدیگر مقایسه می نماید.

شکل 6-8- رفتار خوردگی تنشی فولاد پیش تنیدگی با فرآیند سرد شدن سریع و ملایم (مقاومت N/mm21430)، قطر mm (Ø)2/12 با و بدون تنش دینامیکی با دامنه پایین

محلول آبی آزمایش حاوی g/l5،  و g/l5/0 Cl- با و بدون g/l1 SCN- به عنوان یک تسریع کننده جذب هیدروژن بوده است. آزمایش ترک خوردگی ناشی از خوردگی تنشی تحت تنش استاتیکی، در 80% مقاومت کششی انجام شده است. این تنش متناظر است با حداکثر تنش ثابت در آزمایش خستگی کششی. شکل 6-8 تعداد چرخه ای تنش را به صورت تابعی از دامنه، محااسبه شده در فرکانس f=5 s-1، در مقابل طول عمر ب��حسب ساعت، نشان می دهد. فولاد غیر حساس به هیدروژن در محلول حاوی تسریع کننده، در یک دوره آزمایش معادل 5000 ساعت در آزمایش استاتیکی، گسیخته شده اما در محلول بدون تسریع کننده، دچار گسیختگی نگردید.

و g/l5/0 Cl- با و بدون g/l1 SCN- به عنوان یک تسریع کننده جذب هیدروژن بوده است. آزمایش ترک خوردگی ناشی از خوردگی تنشی تحت تنش استاتیکی، در 80% مقاومت کششی انجام شده است. این تنش متناظر است با حداکثر تنش ثابت در آزمایش خستگی کششی. شکل 6-8 تعداد چرخه ای تنش را به صورت تابعی از دامنه، محااسبه شده در فرکانس f=5 s-1، در مقابل طول عمر ب��حسب ساعت، نشان می دهد. فولاد غیر حساس به هیدروژن در محلول حاوی تسریع کننده، در یک دوره آزمایش معادل 5000 ساعت در آزمایش استاتیکی، گسیخته شده اما در محلول بدون تسریع کننده، دچار گسیختگی نگردید.

در آزمایش خستگی با دامنه پایین، طول عمر در محلول حاوی تسریع کننده به صورت افزایشی با بالا رفتن دامنه، کاهش می یابد. در حالت تنش متغیر، این موضوع قابل توجه است که گسیختگی ها در فولادها در محلول بدون تسریع کننده نیز اتفاق افتاد. این آزمایشات منجر به این نتیجه گردید که بارگذاری های خستگی در دامنه پایین یا تغییر طول ها، آسیب پذیری فولادهای پیش تنیدگی نسبت به ترک ناشی از خوردگی تنشی را به میزان قابل توجهی افزایش می دهند.