اطلاعات بدست آمده از کارهای پیشین نشان می دهد که هوای محبوس به عنوان ابزاری در حفاظت علیه انبساط قلیایی سنگدانه ها مطرح می باشد. هوای محبوس %3.6 می تواند موجب کاهش 60 درصدی انبساط شود.

شکل 2-6 تاثیر هوای محبوس بر انبساط به دلیل واکنش قلیایی سنگدانه

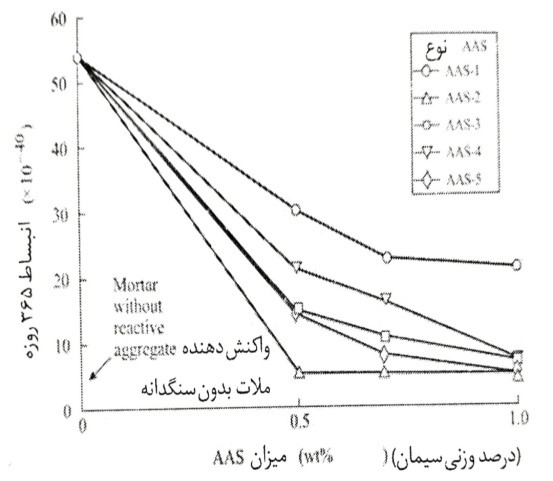

شکل 3-6 تاثیر افزودنی های دوگانه روی انبساط قلیایی سنگدانه

در شکل 2-6 تاثیر مقادیر مختلف هوای محبوس بر انبساط در بتن نشان داده می شود. نتایج نشان می دهد که هر چه مقدار هوای محبوس افزایش یابد، میزان انبساط کاهش می یابد. این امکان وجود دارد ک ریز حباب های محبوس بتوانند فشارهایی را که زمانی که فرآورده های AAR تشکیل می شوند، به نوعی جذب کرده و بنابراین توسعه تنش در بتن را پایین بیاورند. با این وجود برخی محققان معتقدند که هوا محبوس عادی در بتن منجر به کاهش های بیشتر در انبساط نسبت به وقتی می شود، که این مواد افزودنی بتن به تنهایی استفاده می شوند. در شکل 3-6 مقادیر انبساط ایجاد شده توسط ترکیبی از عامل هوازا با سه نوع کندگیر کننده یعنی یک کندگیر کننده تجاری (CR)، اسید ستیریک (CI) و سوکروز (SU) داده شده است. داده ها نشان می دهند که انبساط در حضور هر دو ماده افزودنی خیلی پایین تر از زمانی است که تنها هوای محبوس استفاده می شود. تغییر در آهک و قلیایی موجود، ایجاد نسبت کلسیم به سیلیس پایین تر و تاخیر در تشکیل ساختار صلب در خمیر از جمله فعالیت های کندگیر کننده ها می باشد. همچنین انبساط کاهش یافته در مخلوط های کاهنده آب با عامل هوازا ثبت گردیده است.

برای خرید انواع افزودنی های بتن با بهترین قیمت اینجا کلیک کنید.

بتن ریزی با افزودنی بتن

فوم سیلیکا

اگر چه مقادیر کم فوم سیلیکا در دوره های اولیه موثر هستند، اما در دراز مدت به نوعی اثر خود را از دست می دهند. همچنین درباره پیمانه های مصرفی بالاتر فوم سیلیکا ملاحظاتی وجود دارد. فوم سیلیکا به خودی خود می تواند به منبعی تبدیل شود که با قلیایی ها در سیمان واکنش دهد. بازدهی فوم سیلیکا به پارامترهایی همچون ترکیب فوم سیلیکا (SiO2 و میزان قلیایی)، درصد فوم سیلیکا مورد استفاده، نوع واکنش انبساطی قلیایی سنگدانه (سیلیسی قلیایی یا کربناتی قلیایی) و میزان قلیایی موجود در سیمان بستگی دارد. در مورد بازدهی ترکیب فوم سیلیکا و هوای محبوس هم مطالعه انجام شده است. فوم سیلیکا و هوای محبوس به تنهایی انبساط AAR را کاهش می دهند، اما ترکیب آنها کاهش انبساط را به حداکثر رساند. جدول 3-6 مقادیر انبساط در میله ملات حاوی فوم سیلیکا و عامل هوازا را مقایسه می کند.

سیلان ها، سیلوکسان ها و سیلسکوفلوریدها

در کاهش انبساط قلیایی سنگدانه، سیلان الکوکسی آلکیل بسیار موثر است (شکل 4-6). از میان سیلانهای مورد استفاده در این مطالعه سیلوکسان تی متیل هکسیل و دسیل تری متوکسیل سیلان در کاهش انبساط نسبت به دیگران موثرتر است. اهاما (Ohama) و همکارانش تاثیر سیلسکوفلوریدسدیم، سیلان آلکوکسی آلکیل، لیتیم کربنات، فلورایدلیتیم، لاستیک بوتادین استایرن لاتکس و لیتیم هیدروکسید را بر روی مقاومت فشاری و انبساط ملات حاوی سیمان با Na2o ��عادل دو درصدی، بررسی کردند. کاهش سطح انبسط نشان داده شده در شکل 4-6 با سیلوکسانها به تشکیل یک ترکیب غیرمحلول با پیوندهای سیلوکسان های قوی منجر می شود که تا حدی موجب دفع آب می شود. سیلوکسان ها در ممانعت از انبساط نسبت به ترکیب های لیتیمی موثرتر هستند، اما دیگر خصوصیات بتن خیلی تحت تاثیر واقع نمی شوند. نتایج مقاومت های فشاری نسبی با ملات سیلسکوفلوریدسدیم نشان می دهد که بیشترین مقاومت حدود %20 بالاتر از مقاومت مرجع می باشد. در نتیجه انتظار می رود سیلان ها، سیلوکسان ها و فلورایدسیلیس ها مواد شیمیایی هستند با AAR در کشمکش باشند.

جدول 3-6 مقایسه انبساط ملاتهای حاوی فوم سیلیکا و عامل هوازا

| بدون هوازا |

انبساط (%) |

فوم سیلیکا |

| با هوازا |

بدون هوازا |

0.48

0.45

0.28 |

1.05

0.85

0.62 |

0

6

12 |

شکل 4-6 اثر سیلانها بر انبساط قلیایی سنگدانه

آب بندهای فسفاتی

ممانعت از انبساط قلیایی سیلیسی به عنوان روشی برای اصلاح کردن سنگدانه واکنش دهنده پیش از تهیه بتن، یا اصلاح بتن سخت شده با کلسیم فسفات مطرح شده است. انبساط یک بتن مبنا حاوی سنگدانه غیر واکنش دهنده با انبساط بتن حاوی سنگدانه واکنش دهنده با مونوکلسیم فسفات مونوهیدرات مقایسه شد. در مقایسه با انبساط یک درصدی بتن مبنا، سنگدانه اصلاح شده با فسفات حتی برای یک دقیقه هم در طی 24 روز انبساطی نداشت. این روش برای بتن حاوی سنگدانه های کربناتی واکنش دهنده اثر کمتری داشت.

مود فعال

نمک های لیتیم و باریم انبساط بر مبنای تورم سیلیکات قلیایی و کربنات قلیایی را از طریق مکانیسم های توسعه فشار اسموزی کاهش می دهد. دو نظریه در این زمینه مطرح شده است. برمبنای مکانیسم اول، سیلیکات های فلزی قابل انحلال، که توسط حمله هیدروکسیدهای قلیایی بر سیلیس شکل گرفته، در حضور نمک های لیتیم تبدیل به سیلیکات های لیتیم غیرقابل انحلال می شوند. در نتیجه، آب کمتری جذب می شود و این امر منجر به کاهش انبساط می گردد. در مکانیسم دوم، نمک ها کاتیون های با ظرفیت بالای اندکی را فراهم کرده که تورم اسموزی جزئی را در یک غشاء نیمه نفوذپذیر در ناحیه به سنگدانه ها به تعادل می رساند. مکانیسم فعالیت متوقف کننده LiOH که توسط Stark و دیگران مطرح شد به تشکیل لیتیم سیلیکات که در سطح سنگدانه بدون ایجاد تورم حل می گردد، نسبت داده می شود. در حضور KOH و NaOH فرآورده ژل با یون های Li ترکیب می شود و مقدار Li در این ژل با غلظت آن افزایش می یابد. سطح آستانه Na:Li برابر 67/0 :1 به 1:1 نسبت مولاری است که در آن انبساط به دلیل واکنش سیلیسی قلیایی به سطوح قابل اعتماد کاهش می یابد. بعضی از محققان دریافته اند که وقتی LioH به ملات اضافه می گردد، لیتیم خیلی بیشتری توسط فرآورده های هیدراتاسیون سیمان از Na یا k گرفته می شود. این امر نشان از آن بوده که مقادیر کم لیتیم خیلی موثر نمی باشد، در نتیجه مقدار حداقلی لیتیم نیاز است تا بر غلظت های ترکیبی KOH و NaOH غلبه شود و اثر انبساطی برطرف شود. مکانیسم فعالیتی که در آن سیلان و سیلوکسان انبساط را کاهش می دهند به دفع آب و هوای محبوس نسبت داده شده می شود. افزودن فسفات یا پوشش های دیگر می تواند با انحلال ژل سیلیکا و تشکیل ژل تداخل کند. همچنین فسفات می تواند پتانسیل اسموزی و فشار تورم در ژل را کاهش دهد. تعبیه ژل سیلیسی قلیایی در سیستم فضای خالی هوا موجب کاهش انبساط هوای محبوس می گردد. به عنوان مثال بتن هوازا با %4 فضاهای خالی هوا می تواند انبساط AAR را تا %40 کاهش دهد.

الزامات یک ماده افزودنی براساس مکانیسم های کاهش انبساط نمک ها به صورت زیر می باشد:

- باید هیدروکسید نسبتا انحلال پذیر را تشکیل دهد.

- باید برای ایجاد یک سیلیکات نامحلول واکنش دهد.

- یون ها نباید تعدیل یا دخالتی در واکنش هیدراتاسیون داشته باشند، به طوری که خصوصیات بتن به طور معکوس تحت تاثیر قرار نگیرد.

- یون ها نباید در واکنش سنگدانه های قلیایی شرکت کنند (تا دیگر مواد انبساطی تشکیل را دهند).

- باید کاتیون های کوچک با ظرفیت بالا را تامین نمایند.

اثرات روی خصوصیات شکل پذیر و سخت شده ملات و بتن

- خصوصیات مربوط به گیرش: Li2CO3 زمان های گیرش اولیه و نهایی را در پیمانه های مصرفی فراتر از %1 وزن سیمان تسریع می کنند. در برخی موارد گیرش آنی نیز می تواند رخ دهد. همچنین FeCI3 گیرش را تسریع می نماید. اگر چه به اندازه کمتری نسبت به Li2CO3 پیمانه های مصرفی بالاتر (%7) ایجاد گیرش آنی می کنند. مواد پروتئینی بیش از %1 می تواند گیرش را به تاخیر بیندازند و شدیدا موجب محبوس شدن هوا گردند. پودر آلومینیوم بر گیرش اثر نمی گذارد. چنانچه واکنش گازی شدن به خوبی تکمیل شود، پیش از گیرش اولیه سیمان جمع شدگی پلاستیک (شکل پذیر) هم می تواند رخ دهد.

- مقاومت فشاری: در تمام سطوح افزوده شدن Li2CO3 مقاومت فشاری کاهش می یابد؛ این تاثیر به همراه پیمانه مصرفی در نرخ های افزوده شدن فراتر از %3 افزایش یافته که همین امر منجر به کاهش مقاومت ناگهانی می شود. کاهش مقاومتی که با Fecl3 رخ می دهد، به میزان پیمانه مصرفی بستگی دارد. در سطوح اضافه شدگی کمتر از %7 وزن سیمان، کاهش مقاومتی ایجاد نمی شود. پیمانه های مصرفی بالاتر از %7 نیز موجب کاهش های محسوس در مقادیر مقاومت می شوند. عوامل هوازای پروتئینی اثراتی مشابه با دیگر عوامل هوازا ایجاد می کنند. کاربرد سیلوکسن ها و فلورایدهای سیلیسی هیچگونه کاهش مقاومتی را موجب نمی شوند، در حالی که موجب توقف AAR می شوند.

تاثیرات بر سایر خصوصیات ملات یا بتن سخت شده و شکل پذیر هنوز مورد بررسی قرار نگرفته است. از این گذشته چون مطالعاتی هم که صورت گرفته در مقیاس آزمایشگاهی استف اطلاع چندانی پیرامون اثرات ریختن و وری تحت شرایط زیست محیطی معمولی یا متغیر در دسترس نیست.

مواد افزودنی ضد انجماد

وقتی بتن تازه منجمد می گردد، مقاومت چنین بتنی از 20 تا 40 پایین آمده و پیوند میان آرماتور و بتن تا %70 نسبتب ه بتن عمل آوری شده عادی پایین می آید. بنابراین هنگامی که بتن ریزی تحت شرایط هوای سرد انجام می گیرد، باید اطمینان حاصل کنیم که بتن تا هنگامی که در حالت شکل پذیر است منجمد نگردد. دو گزینه برای بتن ریزی در هوای سرد در پیش رو داریم: (1) نگهداری دما و محیط بتن نزدیک به وضعیت عادی از طریق حرارت دادن به اجزاء بتن (2) کاربرد مواد شیمیایی افزودنی. در این بخش کاربرد مواد شیمیایی خاصی که به ما امکان بتن ریزی در دماهای زیر انجماد را می دهند مورد بحث قرار می دهیم.

مواد افزودنی تسریع کننده غیرکلریدی سنتی برای بتن ریزی در هوای سرد استفاده می شوند. کاربرد این مواد به منظور جبران اثرات تاخیری هیدراتاسیون آهسته بر سرعت رشد مقاومت است. با این وجود چنین مواد افزودنی امکان بتن ریزی در دماهای زیر انجماد را نمی دهند. هنگامی که بتن ریزی تحت شرایط هوایی شبیه به قطب انجام گیرد، مواد افزودنی ویژه ای به نام مواد افزودنی ضد انجماد که به شرایط فیزیکی انجماد آب اختلاط تاثیر می گذارند، استفاده می شود. مواد افزودنی ضد انجماد قادر به کاهش نقطه انجماد آب به طور قابل ملاحظه ای بوده (جدول 23-7) و کاربرد آنها در دماهایی تا c°30- امتداد یافتن دوره فعالیت ساخت و ساز را مقدور می سازد.

اگر چه کاربرد مواد افزودنی ضد یخ در روسیه به مدت سه دهه به عنوان یک رویه اجرایی قابل قبول بوده، کاربرد این ماده در دیگر کشورها به تازگی آغاز شده است. مواد افزودنی محافظ در برابر یخ زدگی، غیرکلریدی، غیر خورنده، کاهنده آب که می توانند در تشکیل یخ در دماهای زیر صفر هم ممانعت کنند، زمان گیرش و رشد مقاومت را تسریع می کنند. هم اکنون این مواد در آمریکای شمالی بسیار رایج هستند. یکی از پیامدهای مذکور برای مواد افزودنی سدیم تیوسیاناتی پتانسیل برای AAR می باشد، به خصوص هنگامی که در پیمانه های مصرفی خیلی بالا استفاده گردد. نوعی ماده افزودنی ضد یخ که غیر کلریدی و غیر قلیایی است در ژاپن توسعه پیدا کرد. این ماده افزودنی حاوی مشتقات استرپلی گلیکول و کلسیم نیتریت- نیترات است. در فنلاند، ملات های پیش مخلوط شده به صورت خشک حاوی مواد افزودنی ضد یخ برای استفاده در دمای -15°C در بازار به فروش می رسد و برای درزهای ساختمانی و اهداف تعمیراتی و جزئی استفاده می شوند. کمیته RILEM (که مربوط به مواد افزودنی است) هم اکنون مواد افزودنی ضد یخ را برای بتن ریزی در هوای سرد به رسمیت می شناسد.

ترکیب شیمیایی و مود فعال

دو گروه افزودنی های ضد یخ عموما برای یافتن خصوصیات ضد یخزدگی و زمان گیرش و سخت شدگی تسریع یافته استفاده می شوند. اولین گروه شامل مواد شیمیایی همچون سدیم نیترات، سدیم کلرید، الکترولیت های ضعیف (مثل محلول آبی آمونیاک) و ترکیبات معدنی غیرالکترونیکی همچون الکل های با وزن مولکولی بالا و کاربامید بوده که نقطه انجماد آب در بتن را پایین می آورد و به عنوان یکی از تسریع کننده های ضعیف در گیرش و سخت شدگی عمل می کند. گروه دوم سیستم های افزودنی دو گانه یا سه گانه هستند که حاوی پوتاش و اضافه شونده های کلسیم کلریدی (CC) و مخلوطی از CC با سدیم کلرید (SC)، سدیم نیترات (SN)، کلسیم نیتریت نیترات (CNN)، کلسیم نیتریت- نیترات اوره (CNN+U) و دیگر مواد شیمیایی بوده که فعالیت ضد یخ موثری را تامین و به طور محسوسی فرآیند گیرش و سخت شدگی را تسریع می نماید. عموما، پیمانه های مصرفی بیشتری از این مواد در قیاس با مواد افزودنی شیمیایی سنتی استفاده می شوند. مثلا، 8% سدیم نیتریت استفاده شده تا آب در حالت مایه در بتن در دمای -15°C حفظ گردد.

مواد افزودنی ضد یخ با پایین آوردن نقطه انجاد فاز مایع بتن و تسریع کردن هیدراتاسیون سیمان در دماهای انجماد کارکرد خود را انجام می دهند. بسته به پیمانه مصرفی مورد استفاده، مواد افزودنی غیر کلریدی بتن و ملات را قادر می سازد تا در دماهای زیر انجماد (-6/7°C /20°F) ریخته شوند و تدابیر حفاظتی مورد نیاز و الزامی برای کار در هوای سرد را کاهش می دهد. علاوه بر کیفیت بهبود یافته بتن توسعه مقاومت اولیه امکان جدایی زودتر از قالب را و کاربرد دوباره قالب ها را فراهم می کند. اختلاف محسوس در توسعه مقاومت میان یک بتن ساده و یک بتن حاوی ماده افزودنی ضد یخ، که در دماهای سرد ریخته شده و عمل آوری م�� شود در جدول 6-4 مقایسه می شود.

جدول 6-4 بتن با ماده افزودنی محافظ یخ زدگی Ratino & Rosenberg

| افزودنی محافظت کننده انجماد |

بتن ساده |

خصوصیت |

9.24

39.3

49.9 |

3.4

8.3

18.1 |

زمان گیرش (-4°e)

مقاومت فشاری (Mpa) |

مقادیر مقاومت فشاری (به عنوان درصدی از مقاومت طراحی) برای بتن عمل آوری شده در -5°C و حاوی سدیم نیتریت (SN)، کلسیم نیتریت کلرید (CNNC) و کلسیم کلرید- کلسیم نیترات (CC+SC) در جدول 5-6 نشان داده می شود. مقاومت های بالاتر توسط افزودنی های دوگانه در پیمانه های مصرفی پایین تر استفاده می وشند، به دست می آید. مقاومت بتن با سیمان معمولی با افزودنی های ضد یخ می تواند از بتنی که با سیمان با سخت شدگی سریع و عاری از ماده افزودنی است، فراتز برود. جدول 5-6 نتایج حاصل از دو نوع سیمان در دمای -10°C را مقایسه می کند. بهترین نتایج با استفاده از مخلوطی از پتاسیم کربنات و یک دیرگیر کننده به دست می آید. علاوه بر دو گروه اساسی مواد افزودنی ضد یخ، دیگر امتیاز اصلی مواد حاوی فوق روان کننده ها همچون فرمالدهید این است که کاهش آب قابل ملاحظه را ایجاد می کنند. این کاهش آب (حدود 20 تا 25%) میزان آب موجود قابل نجماد را که معمولا به عنوان «سینک حرارتی» برای حرارت آزاد شده از واکنش های هیدراتاسیون اولیه است را کاهش می دهد. به این دلیل مقادیر کمتر مواد افزودنی ضد یخ می تواند استفاده شود.

جدول 5-6 مقاومت های بتن حاوی برخی مواد افزودنی ضد یخ دوگانه در دمای 10°C

| درصد مقاومت 28 روزه در دمای 28°C |

نوع افزودنی |

| سخت شدگی سریع |

سیمان معمولی |

70

63

48

43 |

85

63

74

75 |

سدیم نیترات + سدیم سولفات

سدیم نیترات + کلسیم کلرید |

انتخاب یک ماده افزودنیضد یخ به نوع سازه، شرایط اجرایی و اینکه آیا ماده افزودنی با دیگر روش های حفاظتی بتن ریزی در زمستان مورد استفاده خواهد بود یا نه، بستگی دارد. اثرات مواد افزودنی ضد یخ اغلب مخصوص برندهای سیمانی مشخص و ریزدانه ها می باشند. در نتیجه از طریق آزمایش های اختلاط در آزمایشگاه ها محدوده اجرایی و پیمانه مصرفی خاص ماده افزودنی مورد نیاز برای کارکرد مورد نظر را تعیین می کنیم. بتن ریزی در هوای سرد با مواد افزودنی ضد یخ کاربرد دیگر مواد افزودنی همچون عوامل هوازا، کاهنده های آب، دیرگیر کننده ها و فوق روان کننده ها را مستثنی نمی نماید. با این وجود، پیمانه مصرفی ماده افزودنی خاص برای استفاده شدن در ترکیب با ماده افزودنی ضد یخ باید به صورت تجربی ایجاد شود، زیرا مقادیر بیش از معمول هم می تواند مورد نیاز باشد.

کارکرد مواد افزودنی ضد یخ برای بتن ریزی در زمستان به لحاظ تکنولوژیکی ساده، راحت و سودمند می باشد. به هم چسبیدگی افزایش یافته، شکل پذیری و حداقل سازی درزهای سرد از جمله دیگر امتیازات می باشند. کاربرد این افزودنی ها به طرز محسوسی به لحاظ صرفه جویی هزین های بهتر از عمل آوری با بخار یا بتن ریزی در محوطه های بسته یا حرارت دهی به مواد تشکیل دهنده را ممکن می سازد. کاربرد این مواد افزودنی در ترکیب با برخی روش های حفاظتی در هوای سرد امتیازاتی به لحاظ ماده افزودنی با مقدار کمتر و صرفه جویی در انرژی را دارد.

هنگامی که بتن ریزی در هوای سرد ضروری باشد، ترجیح بر این است که تسریع کننده ها یا ضد یخ ها در ترکیب با عوامل هوازا و مواد افزودنی کاهنده آب استفاده شود. این ترکیبات نه تنها مقدار آب قابل انجماد در مخلوط را کاهش می دهد، بلکه عموما میزان ضد یخ ها و تسریع کننده های لازم برای به دست آوردن اثرات مطلوب را کاهش می دهد. به علاوه این ترکیب ها می توانند در افزایش مقاومت بتن به فرآیند یخ زدگی و عوامل خورنده سودمند باشند.

علیرغم تاریخچه 40 ساله کاربرد در روسیه و اینکه آزمایش های گذشته حاکی از آن است که این مواد برای استفاده در شرایط هوای سرد سودمند می باشند، به این مواد در اروپای غربی و آمریکای شمالی توجه اندکی شده است. هم اکنون در سازمان های تحقیقاتی در کانادا، اروپا و ایالات متحده آمریکا تحقیقاتی در دست انجام است.

سابقه کاربرد مواد افزودنی ضد یخ به منظور آگاه کردن خوانندگان از این مواد افزودنی ارائه شده است. با این وجود نویسنده تاکید می کند که اطلاعات تخصصی بیشتری برای افرادی که علاقه مند باشند از این مواد استفاده نمایند، مورد نیاز خواهد بود. خوانندگانی که احتیاج به جزئیات تفصیلی بیشتر دارند را به مرجع که به طور همه جانبه در این موضوع مطالب را عنوان کرده، راهنمایی می کنیم.

مواد افزودنی ضد شستگی

تخلیه کردن سازه های هیدرولیکی همچون سدها از آب برای انجام تعمیرات هم شکلی و هم هزینه بر می باشد. پیشرفت های اخیر در مواد افزودنی که به چسبندگی کمک می کند، این امکان را فراهم آورده تا بتن ریزی در زیر آب بدون استفاده از روش های سنتی انجام گیرد. این افزودنی ها عموما از روی رفتار روان و شبه شکل پذیر (شبه پلاستیک) آنها (کاهش لزجت هم زمان با افزایش برش) شناخته می شوند. به این ترتیب فرمولاسیون ملات ها و دوغاب های بتنی برابر رسوب گذاری و شکل دادگی در حالت سکون مقاومت می کنند. بتن تولیدی با این افزودنی ها به اندازه کافی چسبنده می بوده تا امکان در معرض قرار گرفتگی محدود برای آب فراهم شود، گرچه قابلیت انتقال مناسبی برای حرکت آب در زیر آب با شسته شدن کم سیمان دارد. چنینمواد افزودنی که به چسبندگی کمک می کنند به نام مواد افزودنی ارتقاء دهنده ویسکوزیته یا ضد شستگی شناخته می شود.