مقاوم سازی تیرهای بتن آرمه با استفاده از نوار FRP پیش تنیده

چکیده

مقاوم سازی سازه ها با استفاده از مواد پلیمری مسلح شده با الیاف (FRP)، این روزها به عنوان یک روش مرسوم در اکثر نقاط جهان پذیرفته شده است. دلیل این امر را می توان در حصول اثرات مقاومتی خوب در استفاده از این نوع مواد جستجو کرد. همچنین امکان اجرای پروژه های مقاوم سازی بدون تغییر در ظاهر و ابعاد سازه، از دیگر مزایای این روش می باشد. با این حال مقاوم سازی یک سازه با استفاده از مصالح FRP به روش نصب سطحی، منجر به استفاده از حداکثر 20 الی 30 درصد ظرفیت مصالح FRP می شود. در این مطالعه سعی بر آن است که تاثیر استفاد از روش پیش تنیدگی نوار بر ظرفیت باربری، شکل پذیری و درصد استفاده از ظرفیت مصالح بررسی شود. بدین منظور با استفاده از نرم افزار اجزاء محدود ABAQUS، ابتدا به مدل سازی یک تیر بتن آرمه ی معمولی و 5 تیر مقاوم سازی شده با ورق FRP با درصدهای متفاوت پیش تنیدگی ورق پرداخت شده است. پس از مقایسه با نتایج آزمایشگاهی و اثبات کارایی مدل ارائه شده، به بررسی مودهای شکست، شکل پذیری، قابلیت جذب انرژی، ظرفیت باربری و تغییر شکل نهایی نمونه های مقاوم سازی شده با این روش، پرداخته شده است. به طور خلاصه می توان گفت روش پیش تنیدگی نوارهای FRP باعث افزایش ظرفیت باربری و استفاده بیشتر از ظرفیت مصالح FRP خواهد شد اما ممکن است کاهش شکل پذیری را نیز سبب گردد.

1- مقدمه

آسیب دیدگی سازه های ناشی از بلایای طبیعی یا حوادث، خطاهای طراحی و اجرایی و نیز تغییر آیین نامه ها و یا تغییر کاربری سازه و همچنین خوردگی در فولاد و تخریب شیمیایی بتن را می توان از دلایل صعف سازه ها برشمرد. در سال های اخیر مهندسین به طور فزاینده ای اعضای بتن مسلح و بتن پیش تنیده را با استفاده از چسباندن ورق های FRP به سطح این اعضا، مقاوم سازی نموده اند. این روش هم برای مقاوم سازی سازه های ضعیف که ظرفیت باربری ناکافی دارند و هم برای تعمیر سازه های آسیب دیده (سازه های با فولاد داخلی خورده شده با بتن تخریب شده) قابل استفاده است. از مهمترین مزایای مصالح FRP نسبت به سایر مصالح می توان به مقاومت کششی بالا، مقاومت در برابر عوامل مخرب طبیعی، ضخامت بسیار کم، وزن کم، اجرای ساده، دسترس�� نامحدود در اندازه و شکل و ابعاد، عایق بودن و مدول الاستیسیته ی بالا اشاره نمود. کامپوزیت های FRP براساس جنس الیافشان انواع مختلفی دارند که از این میان کامپوزیت CFRP یا FRP با الیاف کربنی به علت خواص مکانیکی مطلوب نسبت به سایر انواع توجه بیشتری را در زمینه مقاوم سازی به خود جلب نموده است. یکی از مهمترین کاربردهای مصالح FRP در مهندسی عمران، مقاوم سازی خمشی تیرهای بتنی می باشد. در این روش مصالح FRP به وجه کششی تیر چسبانده می شود تا در باربری تیر مشارکت نماید. روش های مختلفی جهت اتصال ورق FRP به سطح بتن توسط محققین توسعه داده شده است. این روش ها عبارتند از روش نصب سطحی (EBR)، روش نصب در نزدیک سطح (NSM) و روش های شیارزنی. روش EBR ابتدایی ترین و پر کاربردترین روش مقاوم سازی سازه ها با مصالح FRP می باشد. مقاوم سازی سازه ها با این روش باعث افزایش چشمگیری در سختی و بار نهایی خواهد شد، اما بزرگترین عیب استفاده از این روش امکان وقوع جداشدگی زودرس ورق FRPاز سازه

می باشد. گسیختگی ناشی از جداشدگی، یک نوع گسیختگی ترد می باشد و در طی آن از ظرفیت مصالح از جمله بتن و FRP استفاده ی بهینه نمی شود. به گونه ای که در سازه های مقاوم سازی شده به روش EBR فقط از 10 الی 30 درصد از ظرفیت مصالح FRP استفاده ی چندانی نمی شود و بارهای ترک خوردگی نیز افزایش قابل ملاحظه ای نخواهد داشت. بنابراین می توان گفت در روش EBR هم در محدوده ی عملکردی سازه از لحاظ بهره برداری بهبود چندانی مشاهده نمی گردد و هم در حالت حدی نهایی، شکست عضو ترد و عملاً غیر اقتصادی خواهد بود. یکی از روش هایی که در دو دهه ی اخیر برای مقابله با این دو عیب عمده ی مقاوم سازی به روش EBR ارائه شده است، پیش تنیده کردن ورق FRPقبل از چسباندن به عضو بتنی

می باشد. این روش اولین بار در سال های ابتدایی دهه ی 1990 در آزمایشگاه امپای سوئیس در قالب یک پایان نامه ی دکتری پیشنهاد شد. پیش تنیده کردن ورق FRP باعث استفاده از سطوح بالاتر تنش در در FRP هم در محدوده ی بهره برداری و هم در حالت حدی نهایی می شود. ضمن آن که سایر مزایای پیش تنیدگی از جمله افزایش سختی، کاهش ترک خوردگی، افزایش بار تسلیم، افزایش ظرفیت باربری، اکاهش خیز ناشی از بار مرده و افزایش مقاومت خستگی نیز از دیگر مزایای این روش می باشند. البته در کنار این مزایا دو عیب عمده نیز می توان برای این روش برشمرد: 1- کاهش شکل پذیری، 2- افزایش احتمال جداشدگی انتهایی. در این تحقیق به منظور پیش بینی رفتار خمشی تیرهای مقاوم سازی شده با مصالح پیش تنیده ی FRP به روش نصب سطحی، مدل سازی عددی با استفاده از نرم افزار ABAQUS انجام گرفته است و نتایج تحلیل اجزاء محدود و نتایج آزمایشگاهی مورد مطالعه قرار گرفته اند. همچنین بررسی هایی در زمینه ی رفتار تیرهای مقاوم سازی شده که به روشی جداشدگی میان ورق و تیر در آنها به تعویق افتاده، صورت گرفته است. نتایج حاکی از آن است که علاوه بر این که روش اجراء محدود روشی مناسب برای پیش بینی رفتار خمشی تیرهای مقاوم سازی شده می باشد، همچنین پیش تنیدگی باعث بهبود رفتار کلی خمشی تیرها خواهد شد که این بهبود با به تعویق انداختن جداشدگی کاملاً مشهود خواهد شد.

2- مشخصات نمونه ها

همان طور که در قسمت قبل نیز اشاره شد، در تحقیق حاضر خمشی تیرهای مقاوم سازی شده با نوارهای پیش تنیده ی FRP به روش عددی اجزاء محدود مورد بررسی قرار گرفته است؛ اما در روش های عددی مهم ترین مسئله، صحت سنجی مدل عددی ارائه شده می باشد. روش اجزاء محدود و تحقیق حاضر نیز از این قاعده مستثنی نیست. در این تحقیق، تحقیقات آزمایشگاهی جان یو و همکاران در سال 2012 به عنوان مبنای مدل سازی و تحلیل اجزاء محدود انتخاب شده است. در تحقیق چان یو و همکاران رفتار خمشی تیرهای بتن آرمه ی مقاوم سازی شده با نوارهای CFRP پیش تنیده مورد بررسی قرار گرفته است. برای این منظور این محققین شش تیر بتنی با مقیاس کوچک و دو تیر با مقیاس بزرگ ساخته و تحت بارگذاری سه نقطه ای قرار دادند. ابعاد نمونه های کوچک مقیاس 2400×600×400 میلی متر بود.

از میان شش نمونه ی با مقیاس کوچک، تیر اول به صورت بتن آرمه ی معمولی به عنوان تیر کنترل، تیر دوم مقاوم سازی شده با FRP و بدون پیش تنیدگی، و 4 تیر دیگر مقاوم سازی شده با FRP به همراه پیش تنیدگی بودند. پارامترمتغیر در 4 تیر آخر، سطح پیش تنیدگی نوار FRP بود که به ترتیب تا 20، 40، 60 و 70 درصد مقاومت نهایی نوار، پیش تنیده بودند. شناسه و مشخصات مربوط به این نمونه ها در جدول (1) ارائه شده است. نتیجه ای که از این تحقیق حاصل شد این بود که سطح پیش تنیدگی معادل 50 درصد ظرفیت نوار، از لحاظ باربری و شکل پذیری بهینه می باشد. بنابراین دو تیر بزرگ مقیاس، یکی به صورت بتن آرمه ی بدون مقاوم سازی به عنوان تیر کنترل و دیگری با سطح پیش تنیدگی 50 درصد ظرفیت نوار، ساخته شده و مورد آزمایش قرار گرفتند. نمونه های بزرگ مقیاس از لحاظ شکل منحنی بار تغییر مکان و همچنین مود گسیختگی کاملاً شبیه نمونه های کوچک مقیاس رفتار نمود؛ با این تقاوت که مقدار بار در آن به تبع ابعاد، افزایش داشت.

جدول 1- شناسه و مشخصات مربوط به نمونه ها

| شناسه | توصیف |

| Control-1 | تیر بتن آرمه بدون مقاوم سازی |

| NFCB1 | تیر بتن آرمه ی مقاوم سازی شده با FRP غیر پیش تنیده |

| PFCB1-2R | تیر بتن آرمه ی مقاوم سازی شده با FRP با سطح پیش تنیدگی 20 درصد مقاومت نهایی نوار |

| PFCB1-4R | تیر بتن آرمه ی مقاوم سازی شده با FRP با سطح پیش تنیدگی 40 درصد مقاومت نهایی نوار |

| PFCB1-6R | تیر بتن آرمه ی مقاوم سازی شده با FRP با سطح پیش تنیدگی 60 درصد مقاومت نهایی نوار |

| PFCB1-7R | تیر بتن آرمه ی مقاوم سازی شده با FRP با سطح پیش تنیدگی 70 درصد مقاومت نهایی نوار |

3- مدل سازی اجزاء محدود

در تحقیق حاضر، کلیه ی عملیات مدل سازی و تحلیل به روش اجزاء محدود با استفاده از نرم افزار ABAQUS 6.12 انجام گرفته است. به منظور مدل سازی بتن از المان های هشت گره ای مکعبی 3DSTRESSمعمولی استفاده شد. مدول الاستیسیته و تنش ترک خوردگی، مطابق روابط تجربی آیین

نامه ی ACI 318-08 به مانند زیر برای نرم افزار تعریف شد.

(1) Ec = 4700*Pc1/2

(2) Ft = 0.62*Pc1/2

در روابط فوق Pc، Ft و Ec به ترتیب مقاومت فشاری، مقاومت کششی و مدول الاستیسیته ی بتن برحسب مگاپاسکال می باشند.

برای مدل سازی رفتار بتن از مدل آسیب خمیری بتن استفاده شد. پارامترهای لازم برای رفتار پلاستیک بتن نیز مطابق پیشنهاد نرم افزار به صورت ذیل تعریف شد :

- زاویه اتساع : 36 درجه

- خروج از مرکزیت : 1/0

- نسبت تنش فشاری حداکثر دو محوره به تنش حداکثر فشاری تک محوره : 16/1

- نسبت مقاومت برشی بین دو حالت فشار دو محوره و سه محوره : 66/0

- ویسکوزیته : 5 × 10-7

به منظور مدل سازی رفتار بتن از مدل کنت و پارک استفاده شد. رابطه ی تنش- کرنش بتن در این مدل به فرم زیر می باشد :

(3) 2] ) ) – ( CO [2 (

CO [2 ( ϭc = fᶦ

ϭc = fᶦ

که در رابطه ی فوق ϭc و Ɛᶦc به ترتیب تنش و کرنش فشاری و F7co و Ɛᶦc به ترتیب مقاومت فشاری نمونه ی استوانه ای بتن غیر محصور و کرنش متناظر با آن می باشد. مقدار Ɛᶦc در این مطالعه برابر 002/0 در نظر گرفته شد.

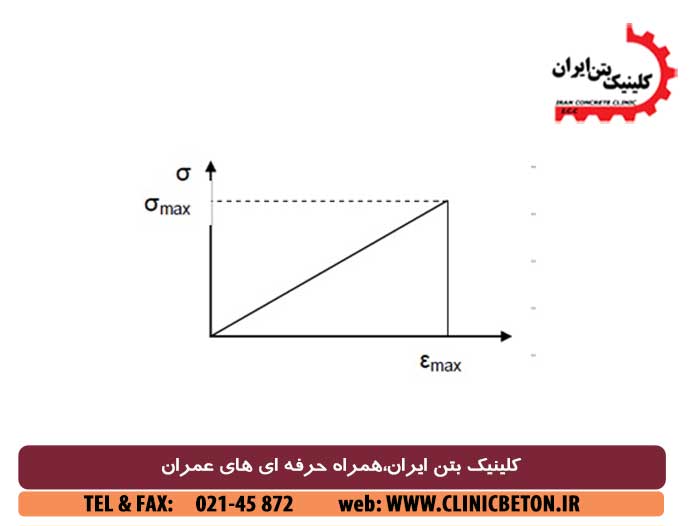

رفتار بتن در کنش نیز مطابق پیشنهاد نرم افزار، به صورت شکل (1) مدل شد.

شکل 1- منحنی پیشنهادی نرم افزار جهت رفتار تنش- کرنش بتن تحت کشش

میلگردهای فولادی با المان خرپایی T3D2 مدل سازی شدند. مدل رفتاری فولاد به صورت سه خطی مدل شد. خط اول از نقطه ی تنش و کرنش صفر تا نقطه ی تسلیم، خط دوم از نقطه ی تسلیم تا نقطه ی حداکثر تنش قابل تحمل و خط سوم به صورت ثابت از نقطه ی پایانی خط دوم تا کرنش پارگی فولاد. اندر کنش بین فولاد و بتن از نوع Emedded تعریف شد.

نوارهای FRP نیز با المان های هشت گره ای 3DSTRESS معمولی مدل شدند. مصالح FRP در واقع مصالحی ارتوتروپیک هستند؛ اما چون مسئله ی تحقیق حاضر مقاوم سازی تیر می باشد، باتوجه به اینکه محصور شدگی وجود ندارد، عملاً تنش ها فقط در راستای طولی در کامپوزیت FRP ایجاد خواهند شد. بنابراین می توان با دقت خوبی مصالح FRP را به صورت ایزوتروپیک تعریف نمود تا هم در زمان مدل سازی و هم در زمان تحلیل صرفه جویی شود.

نمودار تنش- کرنش نوار FRP به صورت شکل (2) در نظر گرفته شد. همچنین وقوع جداشدگی با استفاده از المان چسبنده با مشخصات تنش برشی برحسب لغزش با مدل لو پیش بینی شد.

شکل 2- نمودار تنش- کرنش FRP

برای مدل سازی پیش تنیدگی راه های مختلفی وجود دارد. در این تحقیق این موضوع با حرارت مدل سازی شد؛ بدین صورت که مسئله به دو گام تقسیم شد :

1- پس از سرهم کردن همه ی اجزای تیر در مدل عددی و با تعریف ضریب انبساط طولی برای FRP، مصالح FRP تا دمای مشخصی سرد شد.

2- پس از رسیدن به دمای مورد نظر با ثابت نگاه داشتن آن دما، بارگذاری واقعی اعمال شد.

گام اول دقیقاً شرایط رها کردن نیروی جک در FRP را مدل می کند و باعث ایجاد پیش تنیدگی در مقطع خواهد شد.

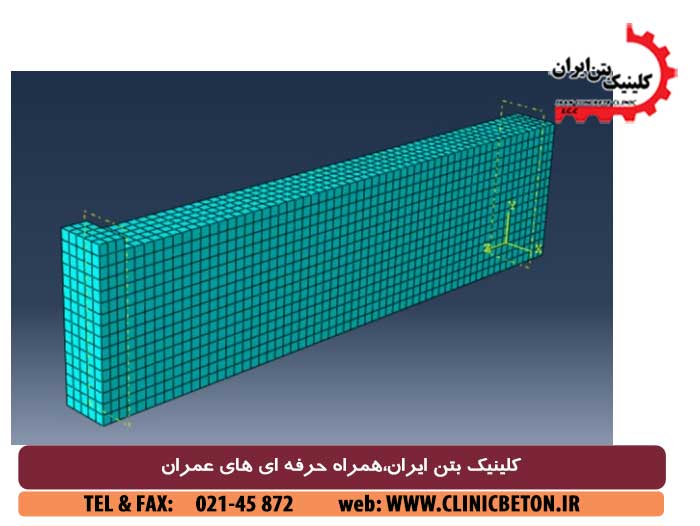

در این تحقیق به علت تقارن در طول و عرض تیر، برای صرفه جویی در زمان تحلیل، فقط به مدل سازی یک چهارم نمونه ها بسنده شد. مش بندی اجزاء محدود نمونه های آزمایشگاهی در شکل (3) نمایش داده شده است.

شکل 3- مش بندی اجزاء محدود نمونه های آزمایشگاهی

برای حصول نتایج مطابق با واقعیت، شرایط مرزی تعریف شده برای مسئله بدین صورت خواهد بود :

1- به فاصله ی 100 میلی متر از انتهای سمت راست تیر که در شکل 3 نشان داده شده است (محلی که در تحقیق آزمایشگاهی محل قرارگیری تکیه گاه مفصلی می باشد)، جابجایی های انتقالی در هر سه جهت و دوران حول محورهای Y و Z مقید شد که این معادل وجود تکیه گاه مفصلی می باشد.

2- در محل صفحات تقارن طولی و عرضی نیز جابجایی انتقالی در راستای عمود بر صفحه ی تقارن و همچنین دوران حول محورهای موازی با صفحه ی تقارن مقید شد؛ که این نیز معادل وجود تقارن در تیر می باشد.

3-1- مشخصات مصالح

مشخصات مصالح در مدل سازی، دقیقاً مشابه موارد گزارش شده در تحقیق آزمایشگاهی صورت گرفت. مشخصات کلی سه نوع مصالح به کار رفته در نمونه ها، یعنی بتن، فولاد و FRP در جداول (2) الی (4) ارائه شده است. لازم به ذکر است که مدول الاستیسیته و تنش ترک خوردگی بتن مطابق با روابط (1) و (2) محاسبه شده و در جدول (2) ارائه شده اند.

جدول 2- مشخصات مصالح بتنی به کار رفته در نمونه ها

| مقاومت فشاری 28 روزه (MPa) | تنش ترک خوردگی (MPa) | مدول الاستیسیته (MPa) |

| 18 | 63/2 | 19940 |

جدول 3- مشخصات فولاد به کار رفته در نمونه ها

| تنش تسلیم (MPa) | مدول الاستیسیته (GPa) | تنش نهایی (MPa) | کرنش متناظر با تنش نهایی |

| 400 | 200 | 500 | 08/0 |

جدول 4- مشخصات مصالح FRPبه کار رفته در نمونه ها

| عرض نوار (mm) | ضخامت نوار (mm) | مقاومت نهایی (MPa) | مدول الاستیسیته (GPa) |

| 50 | 4/1 | 2100 | 165 |

4- بررسی نتایج

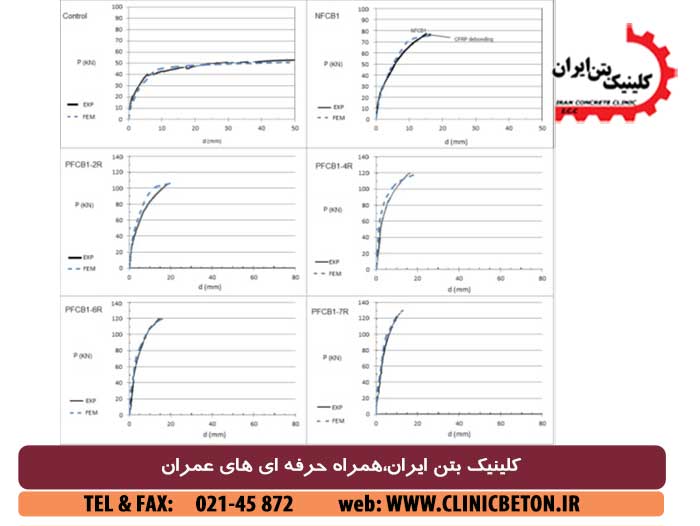

پس از انجام مدل سازی و تحلیل نمودارهای بار- تغییر مکان و همچنین بارها و خیزهای معادل لحظه ی ترک خوردگی، تسلیم فولاد، باربری نهایی و همچنین نوع مکانیزم گسیختگی، به عنوان خروجی از نرم افزار دریافت شد. مقایسه ی این موارد با نتایج حاصل از آزمایش در شکل (4) و جدول (5) ارائه شده است. لازم به ذکر است که منظور از تغییر مکان یا d، تغییر مکان یا خیز وسط دهانه در اثر بار وارد بر وسط تیر

می باشد.

شکل 4- مقایسه ی نتایج آزمایشگاهی و مدل سازی عددی در نرم افزار

جدول 5- مقایسه ی نتایج آزمایشگاهی و مدل سازی عددی در نرم افزار

| شناسه ی نمونه | بار ترک خوردگی | نیروی تسلیم | بارنهایی | تنش در FRP

(MPa) | مود گسیختگی |

| (KN) | (KN) | (KN) |

| exp | FEM | exp | FEM | exp | FEM | exp | FEM | exp | FEM |

| Control-1 | 2/18 | 3/17 | 4/40 | 6/41 | 0/47 | 9/50 | - | - | جداشدگی | جداشدگی |

| NFCB1 | 7/23 | 0/23 | 3/56 | 0/57 | 0/77 | 5/77 | 1130 | 1155 | جداشدگی | جداشدگی |

| PFCB1-2R | 4/26 | 6/27 | 6/71 | 5/69 | 0/105 | 8/105 | 1371 | 1371 | جداشدگی | جداشدگی |

| PFCB1-4R | 4/42 | 5/46 | 2/85 | 4/88 | 1/120 | 3/117 | 1136 | 1135 | جداشدگی | جداشدگی |

| PFCB1-6R | 8/51 | 0/55 | 5/100 | 3/100 | 6/119 | 6/119 | 994 | 1000 | جداشدگی | جداشدگی |

| PFCB1-7R | 0/61 | 9/64 | 5/115 | 4/110 | 5/126 | 8/129 | 2100 | 2100 | پارگی نوار | پارگی نوار |

همان طور که مشاهده می شود، نتایج حاصل از مدل اجزاء محدود با نتایج تجربی از هم خوانی خوبی برخوردارند. بنابراین می توان نتیجه گرفت که مدل ارائه شده، مدلی قابل اعتماد می باشد که برمبنای آن می توان به انجام مطالعات پارامتری پرداخت. این موضوع از لحاظ صرفه جویی در زمان و هزینه ها بسیار مفید خواهد بود.

5- بررسی تاثیر تعویق یا حذف جداشدگی بر رفتار نمونه ها

در این بخش سعی بر آن بررسی می شود اگر به طریقی جداشدگی حذف یا به تعویق افتد، چه تاثیری بر رفتار خمشی تیرهای مقاوم سازی شده، شامل شکل پذیری، جذب انرژی و باربری خواهد داشت. بدین منظور با حذف جداشدگی، تحلیل نمونه ها مجدداً انجام گرفت. نتایج حاصل از این تحلیل ثانویه به صورت خلاصه در جدول (6) ارائه شده است. همچنین نمودارهای بار- تغییر مکان متناظر، در شکل (5) آورده شده است. لازم به ذکر است که در تیر کنترل، مقاوم سازی وجود ندارد و جداشدگی برای آن معنایی نخواهد داشت و همچنین در تیر NFCB1-7R گسیختگی با پارگی نوار رخ می دهد و جداشدگی رخ نمی دهد؛ بنابراین از مدل سازی مجدد این دو تیر صرف نظر شده و اطلاعات سایر تیرها ارائه شده است. براساس نتایج حاصله مشاهده می شود که در صورت حف جداشدگی، باربری نهایی، شکل پذیری و ظرفیت جذب انرژی، به ترتیب حداکثر 6/12 و 103 و 245 درصد افزایش خواهد داشت. بنابراین حذف جداشدگی کمک بسیار زیادی در بهبود رفتار خمشی تیرهای مقاوم سازی شده خواهد داشت. بنابراین حذف جداشدگی یا حداقل به تعویق انداختن آن در تیرهای مقاوم سازی شده با مصالح پیش تنیده ی FRP که به صورت نصب سطحی استفاده شده اند، موضوعی بسیار قابل تامل می باشد که به توجه و تحقیقات بیشتری نیازمند می باشد.

جدول 6- نتایج حاصل از تحلیل بدون در نظرگیری جداشدگی FRP

| شناسه | ترک خوردگی | تسلیم | نهایی | تنش در FRP

(MPa) | جذب انرژی

(N.m) | شکل پذیری |

بار

(KN) | خیز

(mm) | بار

(KN) | خیز

(mm) | بار

(KN) | خیز

(mm) |

| NFCB1 | 0/23 | 69/1 | 3/56 | 0/7 | 3/87 | 0/41 | 2100 | 2961 | 8/5 |

| PFCB1-2R | 6/27 | 28/1 | 6/71 | 3/5 | 1/114 | 0/40 | 2100 | 3849 | 5/7 |

| PFCB1-4R | 5/46 | 2/1 | 2/85 | 67/4 | 4/130 | 5/33 | 2100 | 3650 | 2/7 |

| PFCB1-6R | 0/55 | 31/2 | 5/100 | 2/8 | 2/132 | 0/30 | 2100 | 3213 | 7/3 |

شکل 5- نمودارهای بار- تغییر مکان حاصل از تحلیل بدون در نظرگیری جداشدگی

6- جمع بندی و نتیجه گیری

در تحقیق حاضر، مدل سازی و تحلیل اجزاء محدود شش تیر مقاوم سازی شده با مصالح FRP براساس یک تحقیق آزمایشگاهی انجام گرفت. موارد زیر عمده ترین نتایج حاصل از این تحقیق می باشد.

1- روش اجزاء محدود و مدل ارائه شده، قابلیت خوبی در پیش بینی رفتار تیرهای مقاوم سازی شده با نوار FRP پیش تنیده دارد.

2- استفاده از نوارهای FRP پیش تنیده برای مقاوم سازی، علاوه بر بهبود خواص بهره برداری، باعث افزایش ظرفیت باربری، افزایش سختی و استفاده از سایر مزایای پیش تنیدگی خواهد شد.

3- استفاده از نوارهای FRP برای مقاوم سازی تیرهای بتنی باعث کاهش شکل پذیری خواهد شد؛ در صورتی که این نوارها به صورت پیش تنیده مورد استفاده قرار گیرند، این کاهش در شکل پذیری شدت بیشتری خواهد داشت.

4- به صورت کلی استفاده از تکنیک پیش تنیده سازی مصالح FRP، باعث استفاده از درصد بیشتری از ظرفیت مصالح خواهد شد.

5- در صورتی که بتوان به طریقی جداشدگی را به تعویق انداخت، می توان از مزایای فوق العاده ی مقاوم سازی با استفاده از مصالح پیش تنیده ی FRP بهره مند شد.