رفتار خوردگی میلگردهای فولادی و دوام محدود سازه های بتن مسلح، لزوم نیاز به تلاش تحقیقاتی گسترده با هدف ایجاد یک سطح کافی از دانش درباره خواص این ماده را اثبات می کند. در صورت به کارگیری صحیح تکنولوژی بتن، می توان عمر بهره برداری سازه های بتن مسلح را افزایش داد، هرچند اطمینان از حفاظت کامل در برابر عوامل مهاجم به ویژه هنگام وقوع ترک خوردگی بتن یا عوامل تصادفی تخریب آن، دشوار است. بنابراین، تحت شرایط بحرانی خوردگی، تنها حفاظت بیشتر از مسلح سازی فولاد می تواند دوام سازه را تضمین نماید.

در میان روش های موجود برای مقاوم سازی سازه های بتنی و بهبود مقاومت خوردگی مسلح سازی در بتن، اخیرا استفاده از میلگردهای گالوانیزه مورد توجه قرار گرفته است که لت این امر، هزینه نسبتا پایین آنها نسبت به دیگر سیستم های حفاظتی است. روشن است که میلگردهای گالوانیزه هزینه اولیه سازه های بتنی را افزایش می دهند، اما با توجه به هزینه های بالای ترمیم، تعمیر و نگهداری در کل دوره عمر بهره برداری، این هزینه چندان زیاد نیست. اگر چه نتایج عملی خوبی در مراجع عملی گزارش شده است، اما مزایای استفاده از فولاد گالوانیزه در سازه های بتن مسلح به دلیل برخی نتایج آزمایشگاهی متناقض، هنوز چندان مورد اطمینان نیستند.

با این وجود، سوامی بیان نموده است که نتایج آزمایشگاهی باید با احتیاط مورد توجه قرار گیرند، زیرا محیط شبیه سازی شده، کاملا با شرایط واقعی مطابقت نخواهد داشت. به علاوه، مشاهده شده که روکش روی، همانگونه که توسط مدل مفهومی پیشنهادی توسط یومانس توضیح داده شده است، آغاز خوردگی میلگرد مسلح سازی را به تاخیر می اندازد.

یکی از پرسش های بی پاسخ در ارتباط با استفاده از مسلح سازی گالوانیزه، مربوط به خطر خوردگی در محل وجود ناپیوستگی هایی در روکش روی است که به علت خم شدن میلگردها یا فرآیندهای جوشکاری ایجاد می شوند.

در این مقاله از کلینیک بتن ایران، رفتار خوردگی مسلح سازی گالوانیزه با وجود ناپیوستگی هایی در روکش روی مورد مطالعه قرار گرفته است. برای این منظور، چندین نمونه بتن مسلح ساخته شد. ناپیوستگی های روکش توسط یک قطعه کوچک میلگرد سیاه شبیه سازی شد که با دو میلگرد با سطح جانبی گالوانیزه سرهم شده و از نظر الکتریکی از یکدیگر جدا (عایق) شده بودند تا امکان اندازه گیری خارجی جریان خوردگی گالوانیکی فراهم گردد. این نمونه ها در معرض دوره های تر و خشک شدن با آب شیر و یک محلول کلرید سدیم قرار گرفتند.

در پایان این آزمایشات، کلیه نمونه ها شکسته شدند و میلگردهای داخلی به منظور ارزیابی چشمی حمله خوردگی، مورد بررسی قرار گرفتند.

روش های آزمایشگاهی

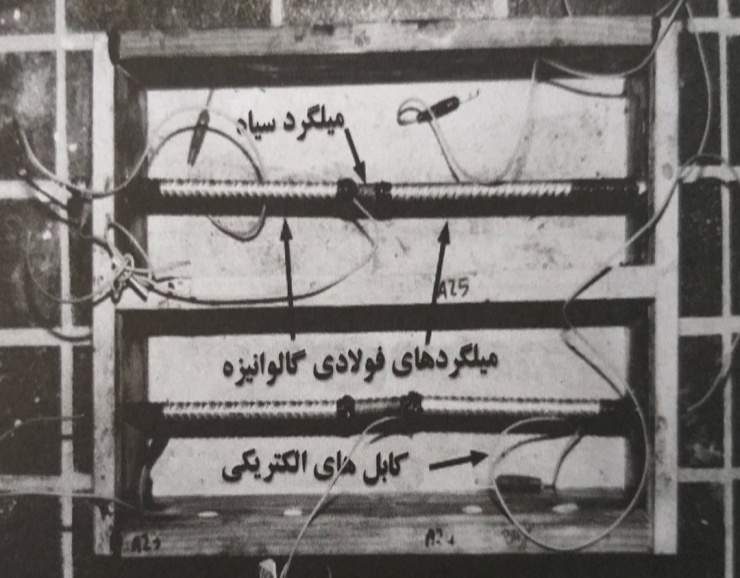

16 نمونه منشوری (CM 44×12×14) با استفاده از سیمان CEMII/A-L42.5R با یک نسبت آب به سیمان 7/0 ساخته شدند. این نمونه ها در راستای طولی با یک میلگرد (قطر برابر mm 12 و پوشش mm 15) مسلح شدند که از طریق سرهم نمودن سه میلگرد با عایق کاری الکتریکی ساخته شده بود: دو میلگرد با سطح جانبی گالوانیزه (قسمت های آندی) با طول یکسان و یک قطعه میلگرد سیاه (قسمت کاتدی) در وسط. چهار نوع متفاوت از میلگردها با نسبت های مساحت سطح آندی به کاتدی مختلف، Sa/Sc ساخته شدند که در جدول ارائه شده است.

دو ملیگرد سرهم شده (5/7 و 20= Sa/Sc) را که آماده قالب گیری هستند، نشان می دهد. سرهم نمودن و عایق کاری الکتریکی با یک حائل PVC (که در شکل نشان داده نشده است) و رزین اپوکسی بین دو میلگرد با گالوانیزه جانبی و میلگرد سیاه مرکزی صورت گرفت. در شکل ، سیم های الکتریکی برای اندازه گیری های پتانسیل و جریان الکتریکی خارجی به وضوح قابل مشاهده است. مقادیر Sa و Sc به خوبی از طریق پوشش دادن میلگردها با رزین اپوکسی مشخص شدند.

چهار نمونه بتنی برای تمام مقادیر Sa/Sc تهیه و آماده گردید : دو نمونه برای هر نوع از شرایط محیطی. کلیه نمونه ها سه روز پس از بتن ریزی از قالب باز شدند. شرایط محیطی عبارت بودند از دوره های تر و خشک شدن با آب شیر و دوره های تر و خشک شدن با محلول NaCl 5%. دوره های تر و خشک شدن پس از 28 روز عمل آوری در هوا اعمال شده و شامل 5 روز خشک شدن و 2 روز تر شدن بودند. در طول دوره آزمایش، برخی دوره های طولانی تر خشک شدن نیز وجود داشت.

در کل دوره آزمایش (حدود 270 روز)، اتصال گالوانیکی بین میلگردهای گالوانیزه و میلگرد سیاه به صورت خارجی از طریق ایجاد اتصال کوتاه سیم های لحیم شده به هر یک از قطعات برقرار می شد .

نسبت های مساحت سطح آندی به کاتدی مختلف برای چهار نوع متفاوت از میلگردها

| Sa/Sc |

آرماتور گالوانیزه جانبی (سانتی متر) |

آرماتور سیاه مرکزی (سانتی متر) |

| 80 |

16+16 |

4/0 |

| 40 |

18+18 |

9/0 |

| 20 |

15+15 |

5/1 |

| 5/7 |

15+15 |

0/4 |

دو میلگرد سرهم شده با 20= Sa/Sc (بالا) و 5/7= (پایین)، به منظور مطالعه حفاظت گالوانیکی در صورت وجود ناپیوستگی هایی در روکش

جریان اتصال کوتاه بین قسمت آندی(دو میلگرد گالوانیزه) و قسمت کاتدی (میلگرد سیاه) با استفاده از یک آمپرسنج با مقاومت صفر AMEL Mod.668 کنترل می شد. به علاوه، اندازه گیری های پتانسیل با یک الکترود کالومل (SCE) به عنوان یک مرجع، هم در هنگام شرایط اتصال و هم در مدت شرایط خوردگی آزاد پس از 5/1 ساعت در اتصال آزاد انجام گرفت.

دو نمونه دیگر از یک نوع اما بدون مسلح سازی نیز ساخته شد و در معرض حوضچه محلول NaCl 5% قرار گرفت تا عمق نفوذ کلرید در مدت دوره های تر و خشک شدن به صورت دوره ای تعیین گردد.

در دو شرایط محیطی مختلف، مقاومت الکتریکی بتن نیز به منظور مطالعه کنترل اُهمی ممکن خوردگی گالوانیکی، مورد ارزیابی قرار گرفت. چهار نمونه معکبی (cm 15×15×15)، 2 نمونه برای هر یک از شرایط محیطی، با سیمان و نسبت آب به سیمان یکسان همانگونه که در بالا ذکر شد، ساخته شدند. دو صفحه از جنس فولاد ضدزنگ (cm 15×18) در میان این نمونه ها به صورت قائم با فاصله cm 11 قرار داده شد. اندازه گیری های رسانایی در کل دوره آزمایش خوردگی با استفاده از یک رسانایی سنج دیجیتال AMEL Mod 160 صورت گرفت که تنظیمات آن بر روی سیگنال سینوسی پیک تا پیک mV 50 و فرکانس kHz 1 قرار گرفت.

نتایج

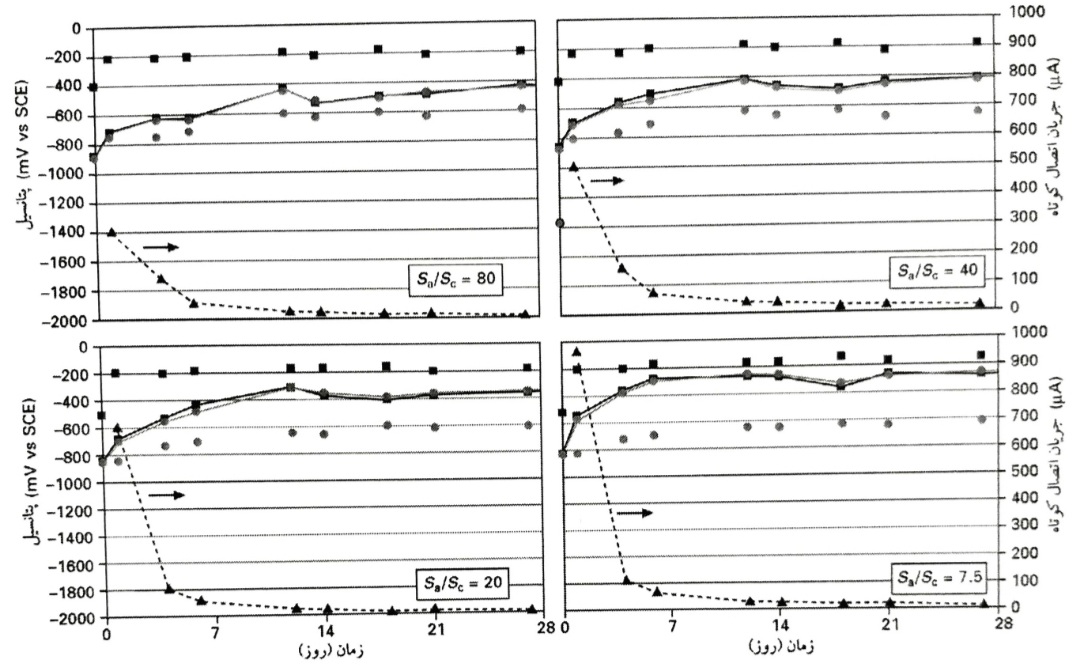

بلافاصله پس از قالب گیری بتن، فولاد گالوانیزه دارای حالت مقاومی با یک پتانسیل خوردگی آزاد حدود mV 1350- تا mV 1400- بود، در حالی که فولاد سیاه مقادیر پتانسیل خوردگی mV 400- تا mV 520- را نشان داد. پس از اتصال گالوانیکی قسمت های آندی و کاتدی، فولاد گالوانیزه، فولاد سیاه راب ه صورت کاتدی قطبیده می نماید که مقادیر پتانسیلی در محدوده 850- تا mV 1050- انتظار می رود که بسیار نزدیک به شرایط ایمنی ترمودینامیکی برای فولاد است. یک روز پس از قالب گیری، روکش روی با یک مقدار پتانسیل خوردگی آزاد نسبی 750- تا mV 850- به حالت مقاوم در آمد؛ خوردگی گالوانیکی در مورد 80= Sa/Sc و 40= Sa/Sc تحت کنترل کاتدی درآمد؛ این کنترل برای 20= Sa/Sc اندکی آندی شد و برای 5/7= Sa/Sc کاملا به صورت آندی درآمد .

جریان های اتصال کوتاه در طول روزهای اولیه پس از قالب گیری، بسیار بالا بودند و این جریان ها از یک مقدار حداقل µA 300 تا یک مقدار حداکثر µA 1000 با کاهش نسبت Sa/Sc تغییر نمودند. این موضوع نشان می دهد که افزایش در سطح بدون پوشش فولاد منجر به مصرف بیشتر روکش روی مجاور می گردد. دوره های تر و خشک شدن پس از 28 روز عمل آوری، آغاز گردید.

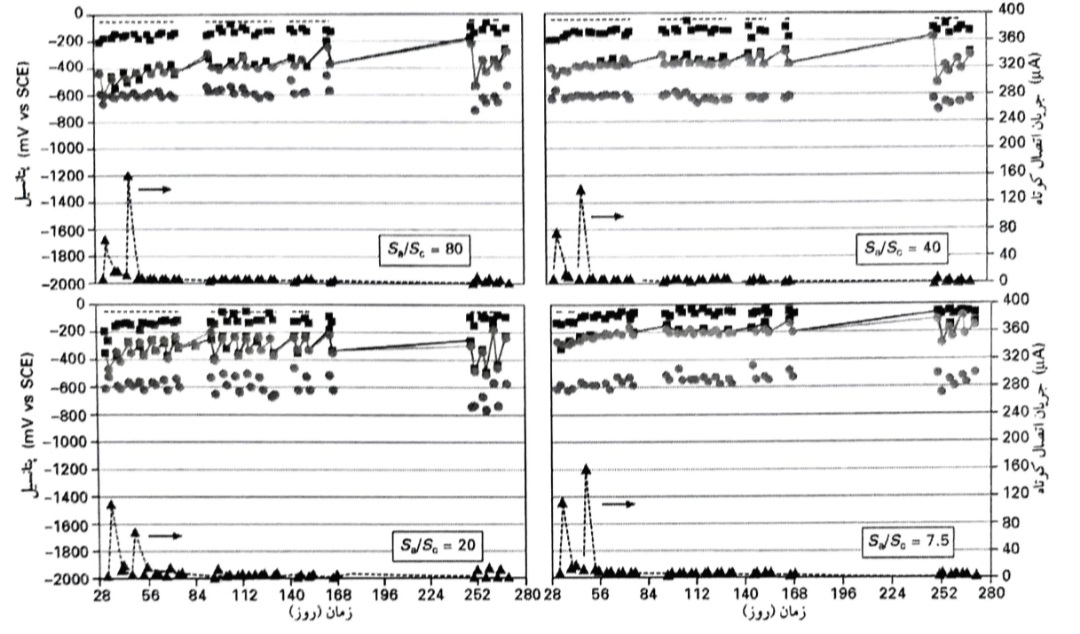

دوره های تر و خشک شدن با آب شیر

در طول مدت دوره های تر و خشک شدن با آب شیر ، نمونه ها در حالت 20= Sa/Sc و 5/7= Sa/Sc کنترل ماکروسل آندی از خود نشان دادند، درحالی که برای 40= Sa/Sc قطبش کاتدی تقریبا برابر با قطبش آندی بود. برای 80= Sa/Sc، کنترل ماکروسل کاتدی وجود داشت؛ این نتیجه آخر با توجه به مقدار پایین موجود برای سطح فولاد سیاه، کاملا واضح است. در نتیجه، حفاظت کاتدی برای یک نقص کوچک در روکش روی، بسیار موثرتر است.

جریان های اتصال کوتاه با گذشت زمان، بسیار پایین آمدند و مقادیری کمتر از µA 10 را نشان دادند. مقاومت الکتریکی پایین بود و در طول دوره تر شدن در محدوده بین 5 تا cmΩ 20 و در طول دوره خشک شدن معمولی بین 20 تا cmΩ 75 قرار داشت. به دلیل مقادیر پایین جریان اتصال کوتاه و مقاومت الکتریکی بتن، کنترل افت اُهمی خوردگی گالوانیکی باید حذف گردد.

در طول دوره های تر و خشک شدن، مقادیر پتانسیل خوردگی آزاد در محدوده بین 100- تا mV 200- و 500- تا mV 600- به ترتیب برای میلگردهای سیاه و گالوانیزه مورد رصد و کنترل قرار گرفتند.

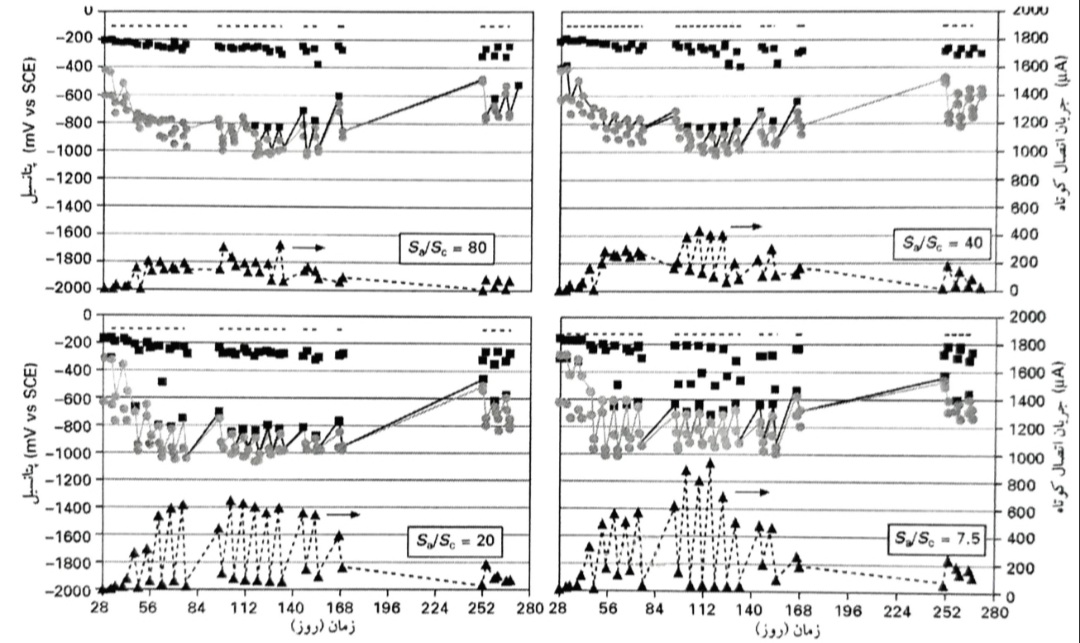

دوره های تر و خشک شدن با محلول NaCl 5%

برخلاف دوره های تر و خشک شدن در آب شیر ،خوردگی گالوانیکی در حضور محلول کلرید سدیم برای هر مقدار Sa/Sc بر اثر آسیب لایه مقاوم روکش روی، تحت کنترل کاتدی درآمد. به خصوص پس از 3 دوره تر و خشک شدن، میلگردهای گالوانیزه نسبت به میلگردهای سیاه متصل شده، تغییر از حالت «پیشگیری کاتدی» به سمت حمله کلریدی را نشان دادند. در واقع، با توجه به اینکه در عمق mm 15 (برابر با پوشش میلگردهای سرهم شده) غلظت کلرید اندازه گیری شده (برحسب وزن سیمان) کمی پایین تر از 4% بوده است ، پتانسیل های اتصال کوتاه میلگرد سیاه برای مقادیر مختلف Sa/Sc، کمتر از mVVS SCE 300- بوده اند که تقریبا با پتانسیل خوردگی یک میلگرد سیاه که در بتنی با غلظت کلرید 4% وزنی سیمانف قرار گرفته باشد، هستند.

روند پتانسیل خوردگی آزاد، پتانسیل اتصال کوتاه و جریان های اتصال کوتاه در مدت 28 روز عمل آوری در هوا: پتانسیل خوردگی آزاد فولاد سیاه؛ پتانسیل خوردگی آزاد فولاد گالوانیزه؛ پتانسیل اتصال کوتاه فولاد سیاه؛ پتانسیل اتصال کوتاه فولاد گالوانیزه؛ جریان اتصال کوتاه

روند پتانسیل خوردگی آزاد، پتانسیل اتصال کوتاه و جریان های اتصال کوتاه در طول چرخه های تر و خشک شدن با آب شیر: پتانسیل خوردگی آزاد فولاد سیاه؛ پتانسیل خوردگی آزاد فولاد گالوانیزه؛ پتانسیل اتصال کوتاه فولاد سیاه؛ پتانسیل اتصال کوتاه فولاد گالوانیزه؛ جریان اتصال کوتاه؛ دوره های تر شدن

روند پتانسیل خوردگی آزاد، پتانسیل اتصال کوتاه و جریان های اتصال کوتاه در طول چرخه های تر و خشک شدن با 5% محلول NaCl: پتانسیل خوردگی آزاد فولاد سیاه؛ پتانسیل خوردگی آزاد فولاد گالوانیزه؛ پتانسیل اتصال کوتاه فولاد سیاه؛ پتانسیل اتصال کوتاه فولاد گالوانیزه؛ جریان اتصال کوتاه؛ دوره های تر شدن

این اثر برای 80= Sa/Sc که کوچک ترین نقص را در سری ها شبیه سازی می کند، بسیار آشکارتر بود. پس از 10 روز تر و خشک شدن، «پیشگیری کاتدی» اعمال شده توسط میلگردهای گالوانیزه هنوز موثر بود: پتانسیل اتصال کوتاه میلگردهای سیاه در کلیه موارد در مقادیر کمتر از mVVSSCE 600- باقی ماندند که این موضوع پیشگیری کاتدی فولاد را حتی در صورت رسیدن غلظت کلرید اندازه گیری شده، در این دوره قرارگیری در معرض شرایط، به مقادیر کمی بیشتر از 4%، تضمین می نماید.

در طول دوره های تر و خشک شدن، پتانسیل های خوردگی آزاد در محدوده 200- تا mV 400- و 700- تا mV 1000- به ترتیب برای فولاد سیاه و فولاد گالوانیزه رصد و کنترل شدند. در این حالت، مقادیر پایین پتانسیل خوردگی آزاد روکش روی، حالت مقاوم ضعیف آن را نشان می دهد.

جریان های اتصال کوتاه، در حالت قبل بسیار بالاتر بودند که این امر ناشی از نیروی الکترومحرکه بیشتر بین فولاد گالوانیزه و فولاد سیاه است. به علاوه، جریان اتصال کوتاه با کاهش Sa/Sc افزایش یافت که این موضوع نشانگر آن است که افزایش سطح بدون پوشش فولاد، منجر به مصرف بیشتر روکش روی مجاور می گردد.

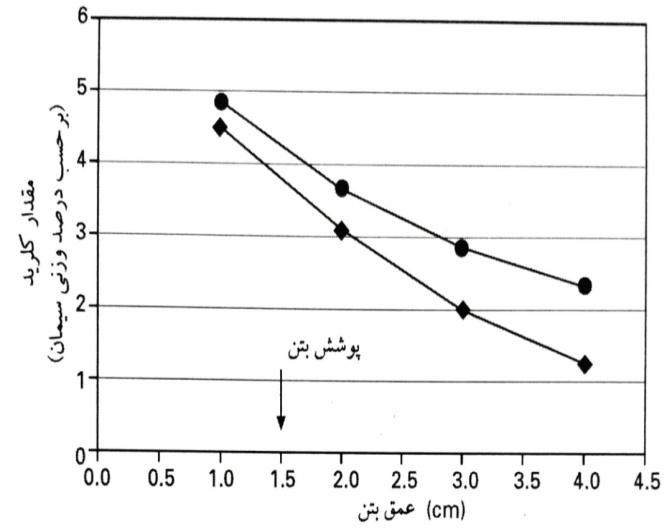

روند مقدار کلرید در عمق های مختلف در نمونه های بتنی، پس از 3 دوره تر و خشک شدن و 10 دوره تر و خشک شدن با محلول NaCl 5%

مقاومت الکتریکی که در کنترل افت اهمی ممکن نقش دارد، بسیار پایین بود: یعنی 3 تا Ω.cm5 در طول دوره های تر شدن و 5 تا Ω.cm15 در طول دوره های خشک شدن. بنابراین، حتی اگر جریان های اتصال کوتاه در این حالت بسیار بالا باشند، کنترل افت اهمی خوردگی گالوانیکی همچنان غیر موثر به نظر می رسد.

بررسی مسلح سازی (میلگردها)

در پایان دوره قرارگیری در شرایط محیطی، کلیه میلگردها به منظور مقایسه شرایط خوردگی به صورت مشاهده ای با داده های به دست آمده از طریق اندازه گیری های الکتروشیمیایی، مورد بررسی قرار گرفتند. بر روی میلگرد سیاه قرار گرفته در داخل نمونه هایی که در معرض دوره های تر و خشک شدن با آب شیر و دوره های تر و خشک شدن با محلول NaCl قرار گرفته بودند، هیچگونه زنگ قرمزرنگی مشاهده نگردید. این ناپیوستگی های شبیه سازی شده روکش روی حتی در صورت دم رسیدن مقادیر پتانسیل به ایمنی ترمودینامیکی، از طریق حفاظت کاتدی ناشی از فلز روی مجاور، در برابر خوردگی محافظت شده اند.

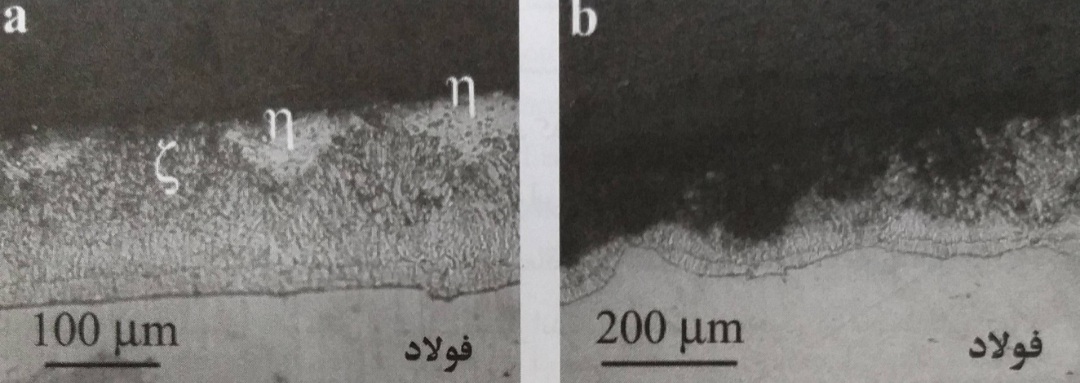

میلگردهای گالوانیزه قرار گرفته در داخل نمونه های در معرض دوره های تر و خشک شدن با آب شیر، دچار خوردگی نشده بودند، به جز میلگردهایی که به بزرگ ترین میلگردهای گالوانیزه سیاه متصل شده بودند (5/7= Sa/Sc). در این مورد، در نزدیکی اتصالات میلگرد، میلگردهای گالوانیزه بر اثر مصرف لایه خارجی از روکش خالص (فاز η)، تیره به نظر می رسیدند که این پدیده ناشی از ظاهر شدن لایه آلیاژ Zn-Fe زیرین بر روی سطح است .

ت��اویر فلزشناسی از مقطع عرضی میلگرد گالوانیزه در ناحیه ای نزدیک به درز اتصال با میلگرد فولادی سیاه با 5/7= Sa/Sc : (a) میلگرد گالوانیزه در نمونه مدفون شده و در معرض چرخه های تر و خشک شدن با آب شیر قرار گرفته است؛ (b) میلگرد گالوانیزه در نمونه مدفون شده و در معرض چرخه های تر و خشک شدن با محلول NaCl قرار گرفته است.

برای خرید مواد ثابت سازی بتن با بهترین قیمت اینجا کلیک کنید.

در حضور یون های کلرید، حمله خوردگی روکش روی در نزدیکی میلگرد سیاه برای کلیه مقادیر Sa/Sc تشخیص داده شد: برای نمونه های با نسبت بالای Sa/Sc (80، 40)، بسیار کم و برای نسبت های پایین تر Sa/Sc (20، 5/7) نسبتا زیاد بود. به خصوص برای نمونه های با 5/7= Sa/Sc، روکش روی در نزدیکی اتصالات با فولاد سیاه، به شدت خورده شده بود و حمله موضعی به داخل لایه های آلیاژ Fe-Zn نفوذ کرده و منجر به آسیب موضعی روکش روی شده. این نشان می دهد که هرچه ناپیوستگی موجود در روکش روی که قرار است حفاظت شود بزرگ تر باشد، خوردگی روی مجاور بیشتر خواهد بود. با توجه به نمونه های ساخته شده در این مطالعه، نتایج آزمایشگاهی به دست آمده، اثر حفاظتی مفید روکش روی در برابر خوردگی فولاد را نشان می دهند، حتی زمانی که ناپیوستگی هایی به بزرگی cm 4 وجود داشته و سطح بالایی از کلرید به میلگردها برسد. با این وجود، یک ناپیوستگی بزرگتر، خوردگی بیشتر روی مجاور را به یک ناپیوستگی کوچکتر موجب می شود و میلگردهای گالوانیزه، در صورت کوچکتر بودن ناپیوستگی ها، حفاظت کاتدی موثرتری را نتیجه می دهند.

نتیجه

آزمایشات آزمایشگاهی به منظور شبیه سازی شرایط واقعی میلگردهای مسلح سازی در سازه های بتنی انجام گرفت. قطعاتی از فولاد بدون پوشش به فولاد گالوانیزه متصل شده و در بتن بدون کلرید و بتن آلوده به کلرید قرار داده شدند تا شبیه سازی نقص های سطح گالوانیزه ناشی از خم شدن یا جوشکاری که ممکن است با حفظات کاتدی از طریق روکش روی مجاور محافظت گردد، انجام شود. پتانسیل های اتصال کوتاه اندازه گیری شده نشان می دهند که روی در فولاد گالوانیزه، حفاظت کاتدی را در مرود فولاد بدون پوشش برای کلیه نسبت های بررسی شده، اعمال می نماید. به خصوص آنکه روی، از طریق افزایش آستانه غلظت کلرید که می تواند موجب خوردگی موضعی فولاد بدون پوشش شود، باعث «پیشگیری کاتدی» در برابر حمله کلریدی می شود. آسیب به روکش روی، به شدت خورندگی محیط اطراف میلگردها و ابعاد نقص، بستگی دارد. به طور دقیق تر، در غیاب کلریدها، «اثر ماکروسل» مستقل از نسبت بسیار اندک است. با این وجود، در محیط های خورنده تر، به دلیل حضور کلرید، روکش روی همواره دوام مسلح سازی در برابر خوردگی را از طریق اثر مفید حفاظتی افزایش می دهد، حتی هنگامی که ناپیوستگی های بزرگی در روکش وجود داشته و سطوح بالایی از کلرید به میلگردها برسد. در این شرایط، هرچند ناپیوستگی هایی با اندازه تا cm 4 نیز از طریق روی مجاور حفاظت شده اند، اما ناپیوستگی های بزرگ تر از cm 1 می توانند برای پدیده خوردگی روکش روی، بحرانی تلقی گردند.