وجود ماتریس هیدرات یا پلیمر سیمانی در LMM و LMC خصوصیات برتری را همچون مقاومت خمشی، به هم چسبیدگی عالی، ضد آب بودن فوق العاده، مقاومت ساییدگی بالا و مقاومت شیمیایی خوب، در قیاس با هنگامی که بتن و ملات سیمانی معمولی استفاده گردد نشان می دهد. با این وجود، درجه این مزیت ها وابسته به نوع پلیمر، نسبت پلیمر به سیمان، نسبت آب به سیمان، میزان هوای موجود و شرایط عمل آوری می باشد. برخی از خصوصیات ملات و بتن اصلاح شده با لاتکس موثر بر این فاکتورها در قسمت زیر آورده شده است.

الف- کارایی، گیرش، جدایی شیرآبه از سنگدانه (آب انداختگی) و جداسازی

زمانیکه یک افزودنی لاتکس استفاده می شود، میزان آب موجود مورد نیاز برای ایجاد یک اسلامپ مشخص به اندازه محسوسی می تواند کاهش یافته و میزان این کاهش با افزوده شدن نسبت پلیمر به سیمان افزایش می یابد. این تاثیر به واسطه حضور ذرات و هوای محبوس و عمل فروپاشندگی امولسیون سازهای روکنشگربوده که اثری روان ساز دارند و منجر به افزایش کارایی می شود. عموما، زمان گیرش LMM و LMC در مقایسه با مخلوط های عادی بیشتر ادامه می یاابد و میزان تاخیر وابسته به نوع پلیمر و نسبت پلیمر به سیمان مخلوط است. تاخیر در گیرش به واسطه حضور روکنشگرهایی است که در لاتکس ها وجود دارند، که نسبتا هیدراتاسیون سیمان را متوقف می کنند. به واسطه خصوصیات آب گریز کلوییدی لاتکس، کاهس آب ایجاد شده ناشی از کاربرد آنها و هوای محبوس در مخلوط های ملات و بتن، تمایل اندکی برای جدایی شیرآبه از سنگدانه و جداسازی وجود دارد.

جدول 6-13 اثر عمل آوری مرطوب و خشک ملات E اصلاح شده با SBR

Dry

14.80

21.25

32.75

41.35

1320 | 115

2.21 |

Wet*

14.60

22.35

35.85

42.25

3240 | جریان 230C درصد

چگالی مرطوب (g/m2)

نوع عمل آوری

مقاومت فشاری 109

2 روز عمل آوری

4 روز عمل آوری

7 روز عمل آوری

نفوذ یون کلریدی 202

عمل آوری 28 روزه |

* عمل آوریمرطوب در آب آهک اشباع تا زمان 0 آزمایش؛ عمل آوری خشک در هوای آزمایشگاه ذخیره بود تا زمان آزمایش (حدود 25°C و %50 رطوبت نسبی)

ب- هوای محبوس

در صورت عدم حضور عامل های ضدکف که مولفه های اساسی امولسیون هستند، اغلب امولسیون های لاتکس منجر به ایجاد هوای محبوس زیادی می گردند. هوای محبوس از فعالیت روکنشگرهای لحاظ شده به عنوان امولسیون سازها یا تثبیت کننده ها در لاتکس های پلیمری نتیجه می شود. لاتکس های تجاری امروزی معمولا حاوی عامل ضد فوم شدگی (تشکیل فوم) مناسبی هستند، و هوای محبوسناخواسته به اندازه قابل ملاحظه ای کاسته می شود. میزان هوای موجود ملات اصلاح شده با لاتکس می تواند در بازه 5 تا %20 قرار بگیرد، حال آنکه در مورد بتن اصلاح شده با لاتکس بسته به اندازه درشت دانه، هوای محبوس همانند بتن معمولی می تواند کمتر از %2 هم باشد.

پربازدیدترین مطالب ما را دنبال کنید!

ج- مقاومت: کششی، خمشی، پیوند فشاری و ساییدگی

بهبود کلی در پیوند سیمان هیدرات- سنگدانه و حضور لایه های پلیمری میان نفوذی در مجموعه ملات و بتن اصلاح شده با لاتکس، افزایش قابل توجهی به مقاومت کششی و خمشی می بخشد. با این وجود هیچ بهبودی در مقاومت فشاری در قیاس با بتن معمولی به وجود نمی آید.

فاکتورهای اصلی موثر بر خصوصیات مکانیکی ملات و بتن اصلاح شده با لاتکس عبارتند از:

- طبیعت لاتکس پلیمری سیمان و سنگدانه مورد استفاده در اختلاط

- پارامترهای نسبت اختلاط کنترل کننده همچون نسبت پلیمر به سیمان، نسبت آب به سیمان، نسبت مواد پرکننده به فضای خالی و میزان هوای موجود

- روش های آزمایش و عمل آوری

طبیعت لاتکس پلیمری توسط نسبت مونومر در کوپلیمر تعیین می شود. ثرات نسبت پلیمر به سیمان برمقومت در جدول 14-6 ارائه شده است.

اغلب بتن ها و ملات های اصلاح شده با لاتکس در مقایسه با ملات و بتن سنتی، چسبندگی خوبی با زیر لایه ها دارند (سفال، سنگ، آجر، فولاد و بتن قدیمی). عموما مقاومت پیوند، صرف نظر از نوع پلیمر مورد استفاده، در کشش و خمش با افزایش نسبت پلیمر به سیمان افزایش می یابد.

جدول 6-14 اثر نسبت پلیمر به سیمان بر خصوصیات ملات

| D | C | B | A | خصوصیات ملات |

0.15

0.402

122

2.18

8.83

186.9

186.9

180.5

180.3

180.0

3.7

13.70

880 | 0.10

0.401

120

2.20

8.92

185.8

181.5

180.0

179.5

179.2

3.6

12.60

1320 | 0.05

0.400

110

2.24

8.99

180.3

17.60

175.1

174.3

174.0

3.5

9.80

3100 | 0.00

0.394

110

2.22

8.95

180.0

175.7

174.6

174.3

174.2

3.2

7.60

3840 | استرین بوتادین

نسبت پلیمر به سیمان

نسبت آب به سیمان

چگالی مرطوب

درصد آب ملات

میانگین جرم نمونه ها با مقاومت

خمشی

1 روز

8 روز

28 روز

42 روز

55 روز

درصد افت جرم

55 روز

مقاومت خمشی

55 روز

نفوذپذیری 1202C

55 روز |

این مقادیر می تواند تحت تاثیر تخلخل سنگ بستر و شرایط خدمت دهی آن قرار بگیرد. افزایش در مقاومت ساییدگی وابسته به نوع لاتکس و نسبت پلیمر به سنگدانه مورد استفاده است. عموما مقاومت ساییدگی تا اندازه قابل ملاحظه ای با افزایش در نسبت پلیمر به سیمان بهبود می یابد. ترکیب مواد افزودنی لاتکس با دیگر مواد افزودنی، همچون فوق روان کننده ها و فوم سیلیکا توسعه محسوسی را ایجاد نموده که توسط ملات های عدی حاصل نمی شود. مثلا، ملات مبنا که عاری از پلیمر است، دارای نسبت پیوند به مقاومت فشاری 0.2 می باشد. این در حالی است که ملات های حاوی %15 پلیمر، %15 پلیمر به علاوه فوق روان کننده و %15 به علاوه فوم سیلیکا، نسبت پیوند به مقاومت فشاری خود را به ترتیب 0.38؛ 0.31 و 0.37 افزایش دادند.

به دلیل اینکه خود پلیمرها وابسته به دما هستند، خصوصیات مکانیکی LMMها و LMCها وابسته به طبیعت پلیمر و دمایی است که مواد در حین خدمت دهی با ان مواجه می شوند. به همراه افزایش دما، LMMها و LMCها عموما کاهش سریعی در مقاومت یا خیز از خود نشان می دهند. کاهش مقاومت در دماهایی که بالاتر از دماهای انتقال پلیمرها و نسبت های پلیمر بالاتر قابل ملاحظه است. محدودیت دمای حداکثر برای حفظ خصوصیات مقاومتی برابر 150°C به دست می آید.

د- تغییر شکل پذیری، مدول الاستیک و نسبت پواسون

اختلاف های زیاد میان مدول های لاتکس و هیدرات های سیمان (مدول های الاستیک Gpa 10-001/0 و GP 30-10، به ترتیب) موجب می شود اغلب LMMها و LMCها تغییر شکل پذیری و الاستیتیه بالاتری ز بتن و ملات با سیمان معمولی داشته باشند. بسته به نوع پلیمر و نسبت پلیمر به سیمان، تغییر شکل پذیری و مدول الاستیک در وهله اول با افزایش در نسبت پلیمر به سیمان و بعد هم با کاهش در نسبت های بالاتر، روبه افزایش می رود. با این وجود نسبت پواسون خیلی کم تحت تاثیر واقع می گردد.

ه- جمع شدگی ناشی از خشک شدن، خزش و انبساط حرارتی

بسته به نوع پلیمر ونسبت پلیمر به سیمان، جمع شدگی ناشی از خشک شدگی LMM و LMC می تواند پایین تر یا بالاتر از بتن و ملات معمولی باشد. عموما جمع شدگی خشک با افزایش نسبت پلیمر به سیمان روبه کاهش می رود. نوع عمل آوری اثر قابل توجهی بر جمع شدگی خشک دارا می باشد؛ عمل آوری خشک جمع شدگی خشک را افزایش می دهد، اما صرف نظر از نوع پلیمر و نسبت پلیمر به سیمان، در 28 روزگی تقریبا ثابت می گردد.

عموما در سطوح مصرفی کم لاتکس، کرنش خزشی و ضریب خزش ملات و بتن اصلاح شده با لاتکس به میزان قابل توجهی کمتر از ملات و بتن با سیمان معمولی است. خزش پایین احتمالا به واسطه میزان پلیمر کم بوده که امکان دارد بر الاستیسیته اثری نگذارد، اما مقاومت با بالا آوردن ظرفیت، پیوند مجموعه افزایش می یابد. همچننی هیدراتاسیون بهتری از طریق نگه داشت آب در ملات و بتن فراهم می آورد. ضریب انبساط حرارتی در حدود 9-10×10-6 خیلی مشابه با ضریب انبساط بتن است که برابر 10×10-6 است.

و- مقاومت آبی، مقاومت به نفوذ یون کلرید، مقاومت کربناتی و شیمیایی

حفرات بزرگ (در بازه µm 01/0 تا µm1/0) با لایه ممتد شکل گرفته در مجموعه LMM و LMC بسته می شود. در نتیجه جذب آب کاهش یافته، نفوذپذیری آب و انتقال بخار آب در ملات و بتن با سیمان معمولی را نشان می دهد. این تاثیر با بالا آمدن میزان پلیمر موجود و بخار نسبت پلیمر به سیمان افزایش می یابد (شکل 15-6). نفوذ پذیری بیشتر آب همچنین مقاومت به ورود یون کلرید و بنابراین کاهش خوردگی ارتقاء می دهد.

برخلاف مقاومت های فزآینده ملات و بتن عادی، زمانی که اغلب LMMها و LMCها در آب قرار گیرند، رو به از دست دادن مقاومت می روند. برای مقاومت خمشی این روند بیشتر برجسته می گردد. با این وجود، چون مقاومت های خمشی اغلب LMMها و LMCها به اندازه قابل ملاحظه ای بیشتر از ملات و بتن معمولی می باشد و چون بخش زیادی از این مقاومت را حفظ می کنند، مشکلی در کارکردهای عملی آنها نیز وجود ندارد. با این وجود ملات های با پایه پلی ونیل استات مقاومت آبی ضعیفی دارند، زیرا آنها هیدرولیز قلیایی را زمانی که به طور پیوسته در معرض رطوبت قرار می یگرد، متحمل می شوند.

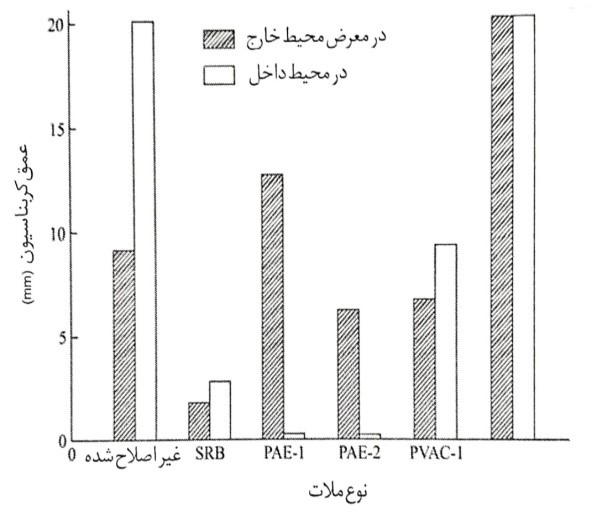

به دلیل تاثیرات بسته شدن حفرهای لاتکس، مقاومت کربناتی ملات و بتن اصلاح شده با لاتکس بهبود می یابد. شکل 16-6 درجه کربناسیون (عمق نفوذ) را نشان داده که هر دو در معرض واقع شدگی درونی و بیرونی رخ می دهد. مقدار مقاومت وابسته به نوع پلیمر، نسبت پلیمر به سیمان مورد استفاده در اختلاط و شرایط در معرض واقع شدگی کربن دی اکسید می باشد. مقاومت شیمیایی عموما به عنوان روغن ها و چربی ها مناسب طبقه بندی می شوند، اما نسبتب ه محلول کننده های معدنی ضعیف می باشد. اگر چه مقابل قلیایی ها و اغلب نمک ها (به جز سولفات ها) مقاومت می کنند، مقاومت آنها به اسیدهای معدنی تنها اندکی نسبتب ه بتن معمولی در پیمانه های لاتکس معمولی مورد استفاده بهبود می یابد. مقاومت شیمیایی بالاتر با انتخاب یک پلیمر مقاومتر شیمیایی و نسبت پلیمر به سیمان بیشتر حاصل می گردد.

شکل 6-16 عمق کربوناسیون ملات های اصلاح شده با لاتکس پس از در معرض واقع شدگی بیرونی و درونی 10 ساله

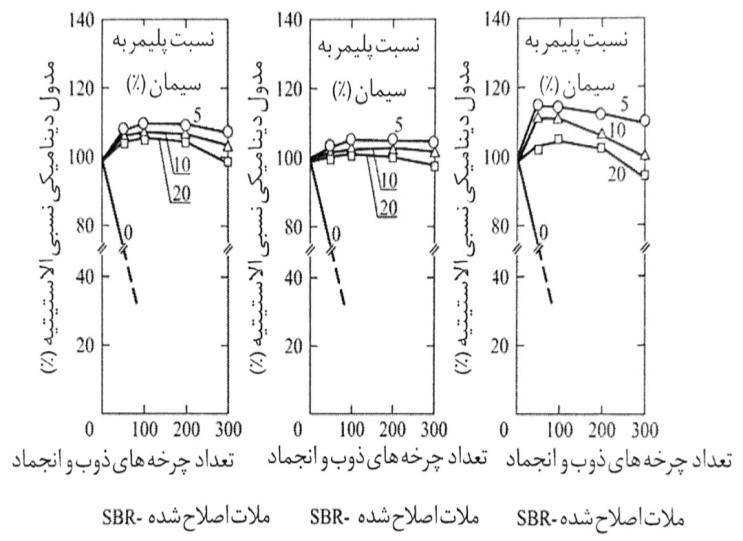

ی- دوام ذوب انجماد

کاهش در اختلال، میزان آب موجود را کاهش داده و منجر به هوای محبوس می شود. هنگامی که لاتکس ها در اختلاط های ملات و بتن به کار برده شوند، موجب می شوند تا نسبت به شرایط ذوب شدگی و انجماد خیلی مقاوم تر شوند. شکل 17-6 دوام ذوب انجماد درون آب (18- تا 4°C)از ترکیب ابی و خشک عمل آوری شده ملات های اصلاح شده PAESBR و EVA را نشان می دهد. مقاومت یخ زدگی این ملات های تهیه شده با این لاتکس ها تا اندازه قابل ملاحظه ای حتی با نسبت های پلیمر به سیمان %5 ارتقاء می یابد. با این وجود، افزایش در نسبت پلیمر به سیمان لزوما توسعه بیشتری در مقاومت ذوب انجماد ایجاد نمی کند. در مقایسه با زمانی که با ملات و بتن سنتی، LMM و LMC هنگامی که در معرض شرایط بیرونی واقه شوند، پرتونگاری (radia-tion) UV و کربناسیون هوازدگی بهتری را نشان می دهند.

کاربردها

بتن ها و ملات های اصلاح شده با لاتکس مواد مستعدی برای جلوگیری از خوردگی القاء شده با کلرید و برای تعمیر سازه های بتنی مسلح آسیب دیده هستند. ملات اصلاح شده با لاتکس تا حد زیادی به عنوان یک مصا��ح ساختمانی در روکش های عرشه پل، ترکیبات وصله زنی و برای عملیات تکمیلی و انجام تعمیرات در ایالات متحده و ژاپن استفاده می شود. مواد ضد آب منعطف از نوع هیدرات پلیمری با نسبت های خیلی بالای پلیمر به سیمان %5 مورد استفاده قرار گرفته است. برخی از مزایایی که این مواد شامل انعطاف پذیری، کشیده شدن و مقاومت به ترک، و ویژگی های مقاومت شیمیایی و ضد آبی خوب می باشد.

روان ساز های بتن

LMC در کارکردهای مربوط به شاتکریت که مستلزم مسدود شدن سریع در برابر آب جاری است، استفاده می گردد. دو نوع LMC استفاده می شود: یک سیستم شاتکریت حاوی یک مونومر قابل پلیمرسازی در دمای محیطی که با سیمان پرتلند عادی واکنش می دهد و سیستم دیگری که از سیمان سخت شونده فوق سریع استفاده می کند. سیستم نوع اول با مخلوط کردن بتن با مونومر اکریلات منگنز تهیه می شود، به طوری که زمان گیرش می تواند در طی چند ثانیه کنترل شود. سیستم نوع دوم با اصلاح بتن با سیمان سخت شونده فوق سریع به همراه SBR تولید شده و برای اهداف تعمیراتی استفاده می شود.

LMC در بتن های زیر آبی برای ساخت و ساز و تعمیر استفاده می شود. الزامات مهم برای به دست آوردن قابلیت ضد شستگی همچون مقاومت جدایش، روانی، خصوصیات خود تراز شوندگی و آب انداختگی کمتر به وسیله افزودن مواد افزودنی پلیمری بالا برنده ویسکوزیته در نسبت های پلیمر به سیمان %2-0.2 فراهم می آید. این افزودنی ها پلیمرهای قابل انحلال در آب هستند و تحت عنوان دو گروه، یعنی انواع سلولزی همچون متیل سلولز و هیدروکسیل اتیل سلولز و انواع پلی اکریلامیدی همانند پلی اکریلامید و اکریلات سدیم پلی اکریلامید طبقه بندی می شوند.

استانداردها و مشخص ها

روش های آزمایش فعلی برای ملات ها و بتن های دارای اصلاح کننده های لاتکس عموما همان روش های ASTM هستند، تنها با اصلاحاتی اندک که برای پیاده کردن خصوصیات منحصر به فرد این مواد صورت می گیرد. تغییرات در آزمایش ها نوعا مربوط به مواردی همچون نسبت بندی، ترتیب اختلاط و عمل آوری می باشد. کار استانداردسازی بر روی روش های آزمایش و الزامات کیفی، تغییرات مورد نیاز در استانداردها را هدف قرار خواهد داد و رویه های اجرایی در ایالات متحده، ژاپن، انگلیس و آلمان در حال انجام می باشد. هم اکنون مشخصه های RILEM و دستورالعمل های آن برای بتن ها و ملات های اصلاح شدهخ با پلیمر در دسترس می باشند.

شکل 6-17 تعداد چرخه های ذوب انجماد در برابر مدول الاستیسیته دینامیکی نسبی ملات های اصلاح شده با لاتکس

ترکیب شیمیایی و مکانیسم فعالیت

تثبیت کننده حاوی اسیدهای کربوکسیلیک و نمک های اسید آلی حاوی فسفر همچون هگزا متافسفات، پلی فسفات ها و فسفات ها می باشد. مکانیسم فعالیت ماده افزودنی تثبیت کننده ظاهرا به توقف توده شدگی CH و CSH مربوط می شود. هیدراتاسیون سیمان توسط مواد افزودنی بر همه فازهای هیدراتاسیون سیمان، از جمله کاهش C3A اعمال می شود. این ادعا با داده های کالری سنجی (شکل 18-6 و 19-6) و آزمایش اسکن الکترونی میکروسکوپی سطوح تثبیت شده و آلیت های فعال شده C3S تایید می گردد. تثبیت کننده نوعی عامل فعال سطحی بوده که برای جلوگیری از توده شدگی سطح هیدرات غنی یون کلسیم طراحی شده است. هنگامی که حلقه از قبل شکل گرفته باشد، تثبیت کننده ها رشد آنها را به تاخیر می اندازد و ساختار شناسی خارجی هیدرات های شکل گرفته بعدی را تغییر می دهند. توانایی تثبیت کننده ها برای متوقف کردن هیدرات های CSH و آرام کردن متوسط C3A آن نشان دهنده این است که در سیمان پرتلند تثبیت کننده از رشد اپتیاکتیک CSH یا C3S اولیه ممانعت می کند، حال آنکه تنها اندکی هیدرات های C3A را از رسوب دهی در محلول آرام می کند. اگر چه فعالیت توده شدگی هیدرات را نمی توان مستقیما به افزودنی ها نسبت داد، داده هایی وجود دارد که به صورت غیر مستقیم این اثرات را نشان می دهد. برای مثال، جایگزینی ساختار اترینگیت بر آلیت و بیشتر باز شدن بافت اترینگیت بر C3A نشان می دهد که این افزودنی ها به شدت بر چگونگی شکل گیری هیدرات ها تاثیر می گذارند.

اثرات روی خصوصیات بتن سخت شده

تولید کنندگان مدعی هستند که از افزودنی در مورد تاثیرش بر گیرش، هوای محبوس، مقاومت ذوب انجماد، مخلوط های حاوی خاکستر باید و سرباره، مقاومت های خمشی و فشاری، تغییر طول، استعداد ترک خوردگی و خوردگی و خزش آزمایش به عمل آمده است. داده های گزارش شده از آزمایشات و عملیات میدانی - جدول 15-6) هیچگونه تاثیر زیان باری را که ناشی از این افزودین ها باشد، نشان نمی دهد.