خصوصیات کلیه بتن FRC ها تا حدی توسط ناحیه بین الیاف و خمیر کنترل می شود و مشخصات ریزساختار این ناحیه، دارای تاثیر قابل ملاحظه ای بر دوام می باشد. بسیاری از پژوهشگران این ناحیه را از طریق میکروسکوپ نوری و تصاویر الکترونی، مورد مطالعه قرار داده اند و یافته های آنان در مراجع مهم موجود به طور خلاصه ارائه شده است. این مقاله بر روی نکات کلیدی مربوط به مکانیزم های سالخوردگی متمرکز می باشد. بحث درباره FRC با یک رشته مسلح سازی به صورت الیاف منفرد (یعنی الیاف فولادی)، جدا از FRC با چندین رشته مسلح سازی به صورت استرندها ی دسته رشته ها (یعنی FRC الیاف طبیعی، پلی پروپیلن، کربن و شیشه) آسان تر می باشد، زیرا چندین موضوع زیرساختاری وجود دارند که تنها بر FRC نوع اخیر، تاثیر می گذارند.

FRC چندرشته ای

شکل های 9-6 و 9-7 ریزساختار بدون سالخوردگی ناحیه میانی برای مصالح FRC با خمیر سیمان پرتلند معمولی را به ترتیب با مسلح سازی چند رشته ای، الیاف شیشه و الیاف نارگیل نشان می دهند.

شکل 9-6- ریزساختار ناحیه میانی غیرسالخورده از خمیر سیمان پرتلند در بتن با الیاف شیشه، مقطع نازک نوری، میدان دید افقی نور قطبیده میدان تاریک (HFOV) 380 میکرون

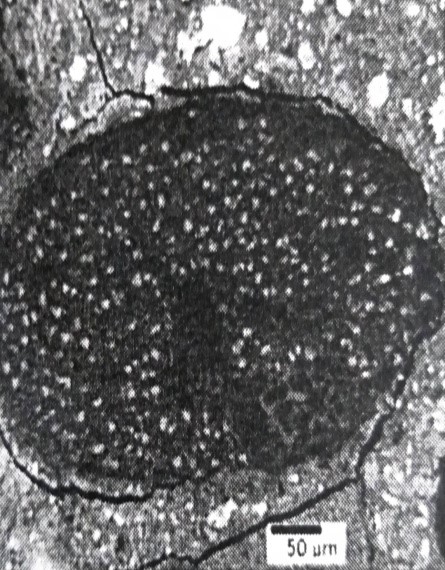

شکل 9-7- ریزساختار ناحیه میانی غیرسالخورده از خمیر سیمان پرتلند بتن مسلح به الیاف نارگیل، ریزتصویر الکترونی پس پراکنش

ناحیه بین واحد مسلح سازی و خمیر متخلخل بوده و فضاهای موجود در این واحد (فضاهای میانی در FRC شیشه و مجاری سلولی در FRC الیاف نارگیل) تا حد زیادی عاری از محصولات هیدراسیون باقی می مانند. شکل های 9-8 و 9-9 ریزساختار همان FRCها را پس از سالخوردگی نشان می دهند به گونه ای که کاهش عمده خواص مکانیکی در آنها اتفاق افتاده است.

شکل 9-8- ریزساختار ناحیه میانی سالخورده از خمیر سیمان پرتلند بتن مسلح به الیاف شیشه برای 56 روز در آب با دمای C°65، پتروگرافی مقطع نازک نوری، قطب ها در °77 تقاطع دارند، CH= کریستال های هیدروکسید کلسیم

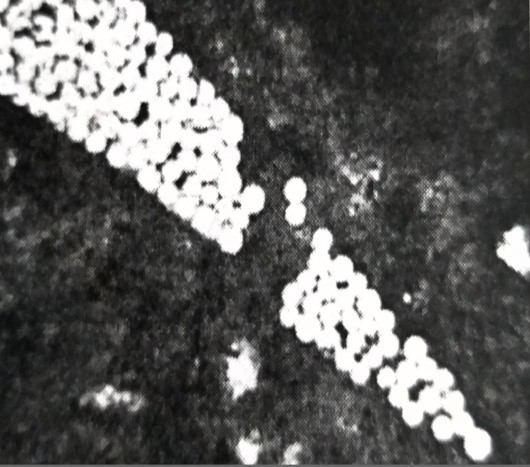

شکل 9-9- ریزساختار ناحیه میانی سالخورده از خمیر سیمان پرتلند بتن مسلح به الیاف نارگیل برای 25 چرخه تر و خشک شدن، ریزتصویر الکترونی پس پراکنش

در هر دو مصالح، بخش عمده ای از فضای میانی و بین رشته ای- سلولی با محصولات هیدراسیون پرشده است که در FRC شیشه به صورت Ca(OH)2 شناسایی شده و در FRC الیاف نارگیل نیز فرض می شود که همین ماده باشد. این پدیده با عناوین مختلفی مانند معدنی شدن، سنگی شدن و «پرشدن دسته» نامیده می شود. عموما فرض می گردد که این پدیده، افزایش پیوند الیاف و خمیر را به دنبال خواهد داشت. در مواردی که جزء مسلح سازی واحد، یک استرند باشد، مثلا FRC شیشه و کربن، فرض می شود که افزایش پیوند الیاف- الیاف نیز اتفاق می افتد. در این صورت اگر از مقدار پیوستگی بحرانی تجاوز گردد، حالت گسیختگی می تواند از بیرون کشیدگی الیاف به گسیختگی الیاف تغییر نماید (یعنی حذف ناحیه رفتاری IV در شکل 9-2). همچنین اثرات تراکم (افزایش چگالی) خمیر نیز آغاز می گردد. انتقال از حالت بیرون کشیدگی به گسیختگی در انواع مختلف FRC شیشه توسط بارتوز و ژو مورد بررسی قرار گرفته است که حالت بیرون کشیدگی «تلسکوپی» متوسط (شکل 9-11 در صفحه 345) و FRC سلولزی/ طبیعی نیز اولین بار توسط آنها مورد شناسایی قرار گرفت. افزایش پیوستگی الیاف- الیاف با سالخوردگی در FRC شیشه به طور مستقیم توسط ژو و بارتوز با استفاده از یک دستگاه جدید سختی سنجی مایکرو ایندنتیشن اندازه گیری شده است. پرنل و همکاران نشان دادند که پیوستگی در FRC شیشه در مدت هفته های سالخوردگی افزایش یافته و سپس در حدود 2 تا 3 برابر مقدار اولیه آن تثبیت می گردد. کیم و همکاران اظهار داشته اند که طاقت شکست ناحیه میانی FRC شیشه تا 3 برابر طی مدت عمل آوری، افزایش می یابد.

الیاف در بتن

بررسی سطوح الیاف در FRC قرار گرفته در معرض سالخوردگی یا هوازدگی به ندرت خوردگی عمده الیاف، یعنی کاهش مقطع ناشی از حفره ای شدن، را صرفنظر از نوع الیاف یا میزان کاهش خواص، نشان می دهد. حداقل در کوتاه مدت، در FRC که الیاف در آن نسبت به حمله قلیایی ایمن هستند مانند FRC کربن، کاهش مقاومت و طاقت بر اثر سالخوردگی همچنان ممکن است مشاهده گردد. بنابراین اکثر پژوهشگران برای مدتی، افت خواص در کلیه FRCها را به اثرات تراکم خمیر، افزایش پیوستگی و پر شدن دسته رشته/ کانی شدن، نسبت می دادند. برای بسیاری از کامپوزیت های FRC، این موضوع صحت دارد، اما در این صورت، خوردگی الیاف نباید کاهش یابد. اول آنکه پرشدن دسته و یا افزایش پیوستگی همواره با آسیب همراه نخواهد بود. در کامپوزیت های FRC شیشه که با خمیرهای برپایه سولفو- آلومینات ساخته شده اند، فضای بین رشته ای، حتی در نمونه های بدون سالخوردگی، به طور کامل با محصولات هیدراسیون پر می شود، بدون آنکه کاهش در مقاومت ایجاد گردد (شکل 9-10). مثلا در FRC/OPC شیشه AR نسل دوم، آسیب می تواند بدون پر شدن کامل دسته رشته ها اتفاق افتاده (شکل 9-10) و پیوستگی می تواند بدون کاهش خواص مکانیکی، به حداکثر برسد. دوم آنکه تغییر حالت گسیختگی از بیرون کشیدگی به شکست ضرورتا مستلزم افزایش پیوستگی نیست، یعنی کاهش مقاومت الیاف نیز چنین تغییر حالتی را موجب می گردد.

شکل 9-10- ریزساختار اصلاح شده با سولفوآلومینات از بتن مسلح به الیاف شیشه، نمونه غیرسالخورده، پتروگرافی مقطع نازک نوری، قطب ها در °77 تقاطع دارند.

در ترکیبات با الیاف طبیعی، بیرون کشیدگی ممکن است به عنوان حالت گسیختگی غالب مشاهده گردد، حتی پس از آنکه خواص مکانیکی تا حد زیادی کاهش یابد و حالت گسیختگی ممکن است از بیرون کشیدگی به گسیختگی الیاف تغییر یابد، بدون آنکه معدنی شدن الیاف اتفاق بیفتد. سوم آنکه برای شیشه و کربن، بررسی مختصر مکانیک شکست الیاف نشان می دهد که مقاومت آنها تحت کنترل توزیع جمعیت و اندازه نقص های سطحی قرار دارد. نقص های بحرانی سطحی به قدری کوچک هستند (nm10~) که مشاهده و تشخیص آنها بر روی الیاف با استفاده از تصاویر SEM بسیار دشوار می باشد. بنابراین، تجمع موضعی و رشد چنین نقص هایی می تواند موجب افت مقاومت گردد، بدون آنکه آسیب سطحی الیاف به سادگی قابل تشخیص باشد. فعالیت های اخیر با استفاده از تحلیل ویبول و میکروسکوپی نیروی اتمی بر روی الیاف شیشه AR که در معرض راهکارهای علاج بخشی سالخوردگی مختلفی قرار گرفته اند، نشان داده است حداکثر اندازه نقص سطحی (برخلاف تصاویر) در حدود nm50 بوده و تایید نموده است که چگالی جمعیت و اندازه نقص های سطحی، کنترل کننده مقاومت الیاف می باشد.

پربازدیدترین مطالب ما را از دست ندهید!

ریزساختار FRC اصلاح شده جهت بهبود دوام متغیر می باشد. اندازه مورد استفاده برای الیاف شیشه AR نشل دوم، ته نشینی پرتلندیت در ناحیه میانی الیاف- خمیر و در داخل دسته الیاف را کاهش می دهد. در FRC شیشه نسل اول شامل خمیر OPC، رسوبات یکپارچه موجود پرتلندیت به طور کامل الیاف را در بر می گیرند، اما این پدیده در FRC شیشه جدید مشاهده نمی گردد. گزارشات مربوط به FRC اصلاح شده با CSF متغیر می باشند. کاتز و بنتور تفاوت عمده ای رامیان ریزساختار ناحیه میانی در FRC کربن شامل خمیر OPC و OPC-CSF در تصاویر SEM مشاهده نکردند، اما تخلخل سنجی با نفوذ جیوه (MIP) نشان داد که CSF کاهش زیادی را در تخلخل پس از سالخوردگی تسریع شده، ایجاد نموده است. بارتوز و ژو گزارش نمودند که اصلاح CSF (10% جایگزین سیمان) در خمیر FRC شیشه، تغییر عمده ای را در ایجاد ریزمقاومت ناحیه میانی و بین رشته ای بر اثر سالخوردگی موجب نشده است (اندازه گیری شده توسط روش مایکرو ایندنتیشن برای بیرون کشیدن رشته های مجزا). اما اصلاح خمیر توسط متاکائولین (25%) در جلوگیری از ایجاد ریزمقاومت موثر بوده و این پدیده با کاهش آسیب در مقایسه با FRC شیشه شامل خمیر OPC مرتبط گردید. پرنل و همکاران از سنگ نگاری مقطع نازک برای مشاهده ایجاد تغییری در ماهیت رسوبات بین رشته ای در FRC شیشه اصلاح شده با متاکائولین استفاده نمودند، رسوبات پرتلندیت مین رشته ها مشاهده نشد اما محصولات نامنظم واکنش متاکائولین یافت گردید. این پدیده نیز با کاهش آسیب در مدت سالخوردگی، مرتبط گردید. ریزساختار FRC شیشه ساخته شده با سیمان های اصلاح شده با سولفو- آلومینات کاملا متفاوت می باشد. برخلاف FRC شیشه معمولی، خمیر کاملا به داخل دسته های الیاف نفوذ کرده و کلیه رشته ها حتی در شرایط بدون سالخوردگی، بدون کاهش خواص مکانیکی، را احاطه نموده و ریزساختار نیز با سالخوردگی تغییر نکرده است، یعنی بیرون کشیدگی الیاف همچنان پس از سالخوردگی مشاهده می شود (شکل 9-11).

شکل 9-11- ریزساختار اصلاح شده با سولفوآلومینات از بتن مسلح به الیاف شیشه، تصویر میکروسکوپ الکترونی (SEM) از سطح شکست خورده (25 روز در دمای C°65) که نشان دهنده «بیرون کشیدگی تلسکوپی» شبه شکل پذیر می باشد.

با این وجود، خمیر حاوی پرتلندیت نمی باشد. بنابراین، مشخص می گردد که پر شدن دسته رشته ها تنها در صورتی مضر است که مواد ته نشین شده حاوی پرتلندیت باشند. آزمایش ناحیه میانی در FRC شیشه اصلاح شده با پلیمر توسط روش SEM، لایه نازکی از پلیمر که به طور جزئی سطح الیاف را در سنین اولیه پوشانده است، نشان می دهد، اما این لایه در ریز تصاویر نمونه های دچار هوازدگی طبیعی و ریز مقاومت پیوستگی ناحیه میانی و بین رشته ای، تحت تاثیر اصلاح پلیمری خمیر نمی باشد. با در نظر گرفتن آسیب پذیری لایه پوشاننده الیاف، احتمال دارد که اصلاح پلیمری از طریق ممانعت در برابر آب و در نتیجه حرکت احتمالی رسوبات در داخل خمیر و بهبود موقت و یا جزئی ناحیه میانی، موجب بهبود دوام گردد. اخیرا مطالعه عمده ای در رابطه با ریزساختار FRC اصلاح شده با PFA و GGBS صورت نگرفته و یافته های ماجومدار و لاز با استفاده از SEM نشان می دهد ریزساختار FRC شیشه اصلاح شده به این روش، تفاوت چندانی با FRC شیشه معمولی نخواهد داشت.

کربناسیون نیز چه به عنوان یک راهکار علاج بخشی و چه به عنوان یک فرآیند سالخوردگی، تغییراتی را در ریزساختار به وجود می آورد. در بتن های مسلح به الیاف طبیعی، کربناسیون ناحیه میانی را از حالت باز و متخلخل به حالت بسیار متراکم و همگن تغییر داده و همچنین موجب معدنی شدن الیاف متخلخل شده و این پدیده را با افزایش مقاومت ترکیب و کاهش طاقت آن مربوط می سازد. راهکار علاج بخشی و بهسازی FRC شیشه با دی اکسید کربن فوق بحرانی، همچنین موجب همگنی خمیر گردید، اما موجب ته نشینی بین رشته ای مشابه معدنی شدن نگردید، بلکه در واقع از ته نشینی بعدی در مدت سالخوردگی، جلوگیری نمود. با این وجود، این پدیده موجب پر شدن فضاهای خالی در ناحیه میانی با کربنات کلسیم کریپتو- کریستالی و کاهش تخلخل خمیر گردید که با استفاده از دستگاه تخلخل سنجی نفوذ جیوه (MIP) اندازه گیری گردید.

FRC تک رشته ای - یعنی FRC فولادی- به اندازه FRC چند رشته ای مورد توجه قرار نگرفته است که احتمالا به خاطر سادگی نسبی آن می باشد. ویژگی غالب ناحیه میانی فولاد- سیمان، یک لایه یکپارچه هیدروکسید کلسیم به ضخامت mµ10 به دور الیاف می باشد که توسط یک ناحیه انتقال بیرونی از مصالح نسبتا متخلخل به ضخامت mµ20-10 احاطه شده است. اما مطالعات بسیار اندکی، تغییرات ناحیه میانی الیاف- بتن را مستقیما به رفتار وابسته به زمان مربوط ساخته اند که علت اصلی آن است که تصور می شود این تغییرات مربوط به زنگ زدن الیاف فولادی باشند. بنتور نشان داد که رابطه ای میان کاهش قطر الیاف و الف دو پارامتر مقاومت و طاقت وجود دارد. یک کاهش 30% در قطر الیاف می تواند منجر به یک کاهش حدود 10% در مقاومت FRC و یک کاهش 50% در طاقت FRC گردد. همین میزان کاهش در FRC ساخته شده با الیاف خورده شده و نمونه های FRC با سالخوردگی تسریع شده به دست آمده که بیانگر آن است که این تاثیر تقریبا فقط ناشی از خوردگی الیاف بوده است. در حالتی که کاهش طاقت قابل ملاحظه بود، تغییری در حالت گسیختگی از بیرون کشیدگی به پارگی الیاف مشاهده گردید. برخی مطالعات نشان می دهند که برخلاف FRC چند رشته ای، پیوستگی الیاف فولادی و سیمان با زمان کاهش می یابد. به طور خلاصه، اینگونه به نظر می رسد که دوام FRC فولادی به سادگی تحت کنترل خوردگی الیاف می باشد که تنها در محیط های حاوی کلرید زیاد، قابل ملاحظه بوده و به راحتی می توان کامپوزیت ها را به گونه ای طراحی نمود که از این مشکل جلوگیری گردد.