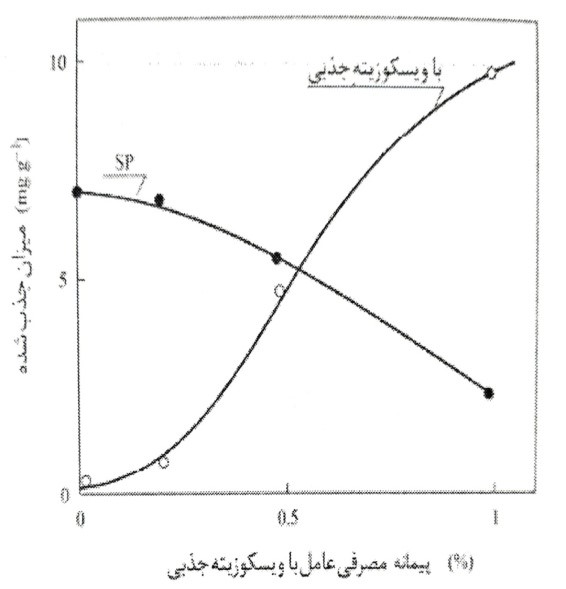

بتن زیر آبی- مشکلات سازگاری با افزودنی بتن های بهبود دهنده ویسکوزیته (VEAها) ترکیب های VEAها، WRAها و SPها در کنترل کردن رسوب گذاری در ملات با روانی بالای شبه بتن استفاده می شود و در بتن زیر آبی استفاده شده در تعمیرات استعمال می شود. اگرچه چندین پلیمر نشان داده شده در جدول 6-1 می تواند برای افزایش ویسکوزیته بتن استفاده شود. اختلاف کلیدی میان پلیمرهایی که رفتار روان شبه پلاستیک برای دوره های طولانی شده را تامین می نماید و آنهایی که این رفتار را نمی کنند، عبارت از سازگاری با سیمان پرتلند است. افزودنی های دسته اول به غلظت نمک زیاد و یک طیف وسیع PH مقاوم هستند. این افزودنی ها میتواند توسط پایداری ویسکوزیته های خمیری به شرایط برش، تغییرات در دما و سازگاری با SPها متمایز گردند.

از سوی دیگر مواد سازگار با حضور یک SP تحت تاثیر قرار نمی گیرد و قادر به ساخت ویسکوزیته کافی در نرخ های برش پایین برای محدود کردن جدایش بدون عملیات اختلاط بتن ریزی و پمپاژ مشکل می باشند.

تداخل افزودنی بتن

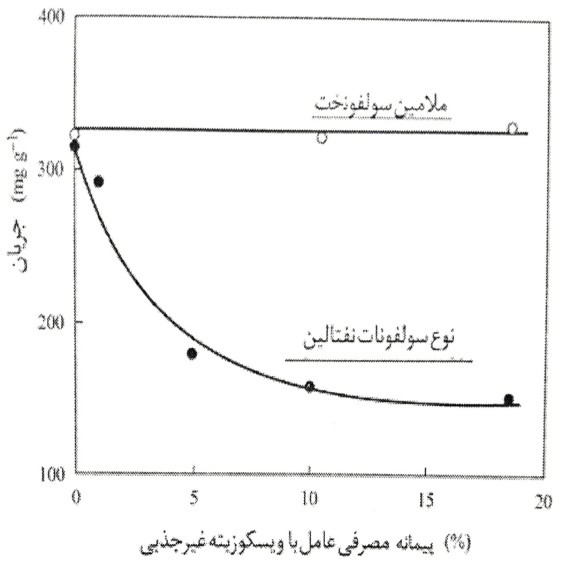

تاثیر اندرکنش میان دو نوع SPها (نفتالین فرمالدهید سولفانات های NFS و ملامین فرمالدهید سولفانات MFS) و VEA روی روانی ملات در شکل 7-46 دیده می شود. در مورد NFS روانی ملات با اضافه شدن فزآینده VEA کاهش می یابد. این نتیجه حاکی از یک اندرکنش قابل تقدیر میان NFS و VEA است. از طرف دیگر روانی ملات حاوی MFS تغییر نمی کند. مقادیر اندازه گیری شده SPها نشان داد که ارتباط خوبی میان مقدار جذب شده SP و روانی مشاهده شده وجود داشت.

بتن ضد رطوبت

افزودنی های مقاوم در برابر رطوبت شامل سیمان ها و اسیدهای چرب که با هیدرات های سیمان واکنش می دهد تاکارایی، آب انداختگی و ته نشینی، هوای موجود، مقاومت فشاری و خصوصیات دوام را اصلاح کند. نسبت های اختلاط، پیوستگی مخلوط، پیمانه مصرفی افزودنی و اختلاط ضعیف روی اثرات ایجاد شده توسط افزودنی تاثیر می گذارد. در اختلاط های پر سیمان میزان فضای خالی اغلب افزایش پیدا می کند، که منجر به نفوذپذیری فزآینده می شود چون افزودنی تولید هوا می کند. مخلوط های با میزان ذرات ریز زیاد ممکن است هوای محبوس را ارتقاء دهد.

شکل 45-7- جذب فوق روان کننده و مولکول های افزودنی بهبود دهنده ویسکوزیته روی ذرات سیمان

شکل 46-7- اثر اندرکنش های میان فوق روان کننده بهبود دهنده ویسکوزیته روی مقدار روانی

کارایی های بیشتر ایجاد یک عمل کف کنندگی با صابون ها، موم ها، و امولسیون های قیری می کند، به خصوص اگر پیمانه های افزودنی زیاد استفاده شود. کاربرد بیشتر از پیمانه های مصرفی توصیه شده منجر به تراکم، مقاومت و ناتراوایی کاهنده می شود.

زمانی که ضد رطوبت های نوع امولسیون موم یا اسید چرب در ارتباط با افزودنی های با پایه لیگنوسولفانات یاهیدروکسی کربوکسیلیک استفاده می شود، هوای محبوس سنگین منجر به کاهش مقاومت موجود می شود. هر دوی این اثرات خصوصیات ضدآبی را کاهش می دهد. در کارایی بالاتر، لیگنوسولفانات ها اثر آب انداختگی کاهش یافته حاصل با موم ها را خنثی می کند و سرعت های آب انداختگی را افزایش می دهد.

بتن های جبران کننده جمع شدگی

فوق روان کننده ها و تسریع کننده ها هنگامی که با افزودنی های ایجاد کننده انبساط ترکیب گردند نشان داده اند که پتانسیل انبساطی افزودنی های با پایه کلسیم سولفوآلومینات (CSA) را به طور چشمگیری کاهش می دهند.

میزان تاثیر وابسته به این است که آیا افزودنی گیرش را تسریع می کند یا به تاخیر می اندازد. دیرگیر کننده ها در دماهای معمولی تمایل به افزایش انبساط نهایی دارند.

با این وجود تحت شرایط آب و هوای بسیار گرم کندگیر کننده ها اثرات تسریع کننده دماهای بالا را جبران می کنند و اجازه می دهند سطح معمولی انبساط رخ دهد. عوامل محبوس کننده هوا بر واکنش انبساطی تاثیر نمی گذارند، گرچه به هنگامی که یک CSA در بتن محبوس کننده هوا به کار برده می شود، میزان هوای بیشتری ممکن است منتج شود. لحاظ کردن فوم سیلیکا در ترکیبات گروت ساخته شده با سیمان تیپ K یا عوامل انبساطی تیپ CSA ممکن است انبساط را کاهش بدهد.

فوم سیلیکا شکل گیری اترنیگیت را با کاهش غلظت کلسیم و یون های هیدروکسیل درگیر در شکل دهی اترنیگیت کم می کند. انبساط افزودنی های با پایه آهکی توسط افزودنی های کاهنده آب به همان حدی که برای افزودنی های با پایه CSA مشاهده شده، تحت تاثیر واقع نمی گردند. با این وجود، به علت مقادیر افزایش یافته کلسیم هیدروکسید تولید شده در حضور WRA، کندی گیرش ممکن است حاصل شود.

(گیرش تسریع یافته در بتن های حاوی کلسیم نیتریت و فوق روان کننده ها)

کلسیم نیتریت اساسا به عنوان بازدارنده خوردگی استفاده می شود، اما توانایی آن برای تسریع گیرش و مقاومت اغلب نادیده گرفته می شود. در نتیجه رخداد گیرش سریع مخلوط های HPC با نسبت آب به سیمان خیلی کم چندان نادر نیست. کلسیم نیتریت هم یک تسریع کننده است و هم یک بازدارنده خوردگی که زمان گیرش را به طور محسوس بخصوص در مخلوط های بتن با نسبت آب به سیمان پایین فوق روان شده در پیمانه های مصرفی فراتر از ٪5 وزن سیمان، تسریع می کند. هنگامی که چنین مخلوط هایی استفاده می شوند در دمای محیطی در محدوده 25 – 20 خوب است که یک افزودنی دیرگیر کننده را هم لحاظ کنیم.

بتن فوم سیلیکا (میزان هوای کاهش یافته در بتن با فوم سیلیکا)

در مقایسه با بتن کنترلی بدون فوم سیلیکا، جایگزینی فوم سیلیکا منجر به میزان هوای کاهش یافته در بتن تازه می شود. دستیابی به میزان هوای موجود مورد نیاز، افزایش در پیمانه مصرفی AEA را ضروری می سازد، اما نیاز به AEA حضور یک WRA یا SP را کاهش می دهد. همچنین افزایش واضح در مقادیر SP و WRA مورد نیاز برای ایجاد اصلاحات مطلوب در حضور فوم سیلیکا وجود دارد.

مکانیسم های ناظر برای چنین تاثیراتی به صورت زیر توصیف می شوند.

فرآیند تثبیت و تولید حباب هوا مستلزم پیوستگی حداقلی در خمیر است. ذرات فوم سیلیکا از ذرات سیمان پرتلند کوچک تر هستند و در نتیجه اضافه شدن فوم سیلیکا شکست نرم ذرات را افزایش می دهد. شکست بیشتر ذرات کوچک تر مساحت سطح را افزایش می دهد، که خود موجب یک انسداد آب بیشتر در اختلاط می شود. به این ترتیب آب مورد نیاز برای تولید حباب برطرف می شود.

مکانیسم مبنایی اثر شکل پذیر کردن روی مخلوط های سیمانی تازه با شکل گیری یک لایه دوگانه موقتا پایدار بر ذرات سیمان توضیح داده می شود. چون شکل گیری یک لایه دوگانه هم مرتبط با سطح ذرات تقاضای افزایش یافته برای AEA، WRA و SP در بتن با فوم سیلیکا می باشد و تقاضای کاهش یافته برای AEA در حضور یک WRA یا SP می تواند مستقیما در ارتباط با افزایش سطح مختلف ترکیبات سیمان با فوم سیلیکا و فعالیت پراکندگی WRA ها و SP ها در رسیدن به یک یکنواختی ملات که فرآیند تثبیت و تولید حباب هوا را قادر می سازد. تولیدکنندگان بتن هم اکنون از تاثیر این فاکتورها آگاه هستند. بتن با فوم سیلیکا در زمین با یک سیستم فضای هوای پایدار رضایت بخش می تواند به طور پیوسته تولید شود.

مشکلات ناشی از اثرات جانبی افزودنی و اجرای ضعیف

بتن مقاوم به ساییدگی (مشکلات عملیات تکمیلی سطح مرتبط با بتن محبوس کننده هوا و کندگیر شده) برای ساخت و ساز کف ها، هوای محبوس کاهنده های آب لیگنوسولفونات ممکن است موجب مشکلات در عملیات تکمیلی شود، همچون تاول زدن سطح تکمیل شده. آب انداختگی آهسته، ناشی از هوای محبوس در بتن، موقعیت های تاول زدگی را به هنگامی که یک سطح به شدت ماله کشی شده لازم است، افزایش می یابد. چون بتن تازه بتن ریزی شده به آهستگی آب می اندازد، فینیشرها در آستانه آغاز عملیات تکمیلی به صورت زودرس هستند و سطح را پیش از آنکه آب انداختگی متوقف شود، مسدود می کند. در نتیجه کاربرد یک کاهنده آب که بیش از ٪2 هوا را محبوس می کند، باید برای کف های صنعتی با کاربری زیاد اجتناب گردد.

روش معمول زمان بندی عملیات تکمیلی (انتظار تا زمانی که شیرآبه جدا شده از سنگدانه از سطح تبخیر شده است) می تواند منجر به مشکلاتی شود. چنانچه به قالب بتنی محبوس کننده هوا اعمال شود، بتن با هوای محبوس، متحمل آب انداختگی کمی می شود. عموما، عملیات تکمیلی همیشه باید زودتر با هوای محبوس آغاز شود. عملیات تکمیلی اولیه مواقعی که دمای هوا بالا، رطوبت پایین یا باد می وزد حتی مهم تر هم می شود.

کاهنده های آب دیرگیر کننده بخصوص اسیدهای هیدروکسی کربوکسیلیک و نمک ها گیرش اولیه را تا ساعت به تاخیر می اندازد. گیرش با تاخیر کمک می کند که بتن در هوای بسیار بسیار گرم با کارایی حفظ شود، اما تحت شرایط خشک، پوسته پوسته شدن سطح ممکن است در سطوح تخت رخ بدهد. در این شرایط شیرآبه ناپدید می گردد و سطح برای عملیات تکمیلی آماده می شود.

با این وجود، چون بتن زیرین هنوز نگرفته است، سطح لاستیکی می شود و حالت اسفنجی پیدا می کند. هنگامی که این اتفاق رخ می دهد ابزارهای قدرتی ممکن است موجب موجی شدن و پاره شدن در طی شناوری و عملیات تکمیلی شود. ممانعت از خشک شدن سطح یا تغییر به یک کاهنده آب که خیلی کندگیر نیست به کنترل این مشکل کمک خواهد کرد.

بتن ریزی در هوای بسیار گرم (جمع شدگی پلاستیک در دال های تخت به علت کاربرد افزودنی های کندگیر کننده)

همزمان با اینکه بتن تازه خشک می شود، انقباضی که در مرحله قبل از سخت شدگی رخ می دهد و به نام جمع شدگی پلاستیک شناخته می شود. جمع پلاستیک ممکن است موجب ترک خوردگی در طی اولین ساعات پس از اینکه بتن بتن ریزی شده، گردد.

جمع شدگی پلاستیک نه تنها وابسته به شدت خشک شدن است بلکه وابسته به سختی اختلاط و طول زمانی است که برای اختلاط مصروف می شود، یعنی اختلاط سخت و سخت تر و زمان گسترش کوتاه تر، جمع شدگی مورد انتظار تحت همان شرایط را می آورد. بنابراین جمع شدگی پلاستیک توسط فاکتورهای زیست محیطی روی هر دو سرعت خشک شدن و گیرش تعیین می شود.

از کاربرد دیرگیر کننده ها ترجیحا باید تحت شرایط زیست محیطی همچون آب و هوای گرم و خشک که به نفع جمع شدگی پلاستیک زیاد است، اجتناب شود.

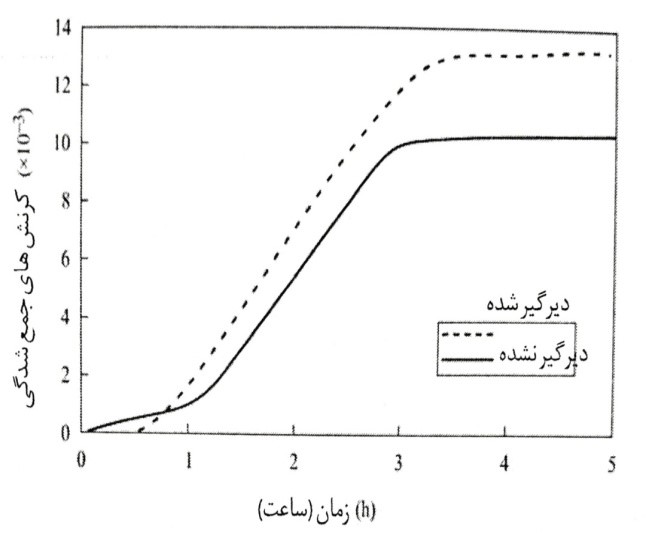

شکل 7 – 47 جمع شدگی پلاستیک ملات های سیمانی دیرگیر شده و نشده یکنواختی پلاستیک و میزان Orc موجود kg 550 در دمای 30 و سرعت باد km/h20 و تابش IR

این حقیقت از اهمیت بالایی برخوردار است، زیرا کاربرد دیرگیر کننده ها (بخصوص مواد با پایه اسید هیدروکسی کربوکسیلیک) تحت شرایط خشک و بسیار بسیار گرم به این منظور که اثر تسریع یافته چنین شرایطی بر روی افت اسلامپ در بتن تازه را خنثی کند به طور گسترده در عمل به کار می رود.

مکانیسمی که در آن جمع شدگی پلاستیک در یتن روی می دهد، دارای تنش های کششی می باشد که در آب مویین توسعه می یابد. مکانیسم فوق توسط داده های تجربی که ارتباط میان جمع شدگی و فشار را نشان می دهد، تایید می شود. افزودنی های کاهنده جمع شدگی (SRA) که به تازگی توسعه پیدا کرده در کاهش تنش های کششی در قسمت های مویین موثر نشان داده است. همچنین کاهش آب مناسبی در فرآیند دیرگیر شدن فراهم می آورد و استفاده آنها تحت شرایط بتن ریزی در هوای بسیار گرم ممکن است ثمربخش باشد.

تاثیر روش اضافه شدن (سازگاری افزودنی های سنتی بر سیمان فضای خالی هوا)

علیرغم اینکه چندین دهه از عوامل محبوس کننده هوا (AEA) برای ارتقاء مقاومت به یخ زدگی بتن استفاده شده، افزایش چمشگیری در موارد گزارش شده از بتن با کارایی ضعیف که در معرض ذوب شدگی و انجماد واقع شده اند، دیده شده است. بخصوص در جایی که از نمک های ضد یخ استفاده می شود، بررسی نمونه هایی از تعداد زیادی سازه های بتنی نشان داد که تنها حدود نیمی از سازه ها دارای یک سیستم فضای خالی هوای (AVS) بودند که با الزامات کافی برای مقاومت یخ زدگی انطباق داشتند.

تجربه حاکی از آن است که AVS در بتن تازه در طی اختلاط، حمل و نقل، تراکم و عملیات تکمیلی ناپایدار می باشد. از این گذشته ترکیب دو یا تعداد بیشتری از مواد معدنی و افزودنی های شیمیایی در یک اختلاط بتنی سازگاری افزودنی های مختلف را ممکن می کند. روش افزوده شدن، پارامترهای کلیدی که باید کنترل شودرا سازگار و متناسب می سازد. اثرات این پارامترها روی بتن در محل پروژه در قسمت زیر کنترل می شود و به روشنی اهمیت کاربرد یک ترکیب سازگار از مواد را نشان می دهند.

هنگامی که یک کاهنده آب (WRA) لیگنوسولفوناتی هم به بتن حاوی یک AEA اضافه می شود افزایشی قابل توجه در میزان هوای موجود در قیاس با هنگامی که به تنهایی اضافه می شود رخ می دهد. چه AEA و WRA جداگانه به آب اختلاط اضافه شوند یا WRAبه طور نسبی با تاخیر نسبت به AEA اضافه گردد، این اتفاق رخ می دهد. علیرغم دو برابر شدن میزان هوای موجود، سطح مخصوص حباب ها بسیار کاهش می یابد. بنابراین حضور WRA لیگنوسولفوناتی به ظاهر یک AVS ضعیف تر را ارائه می کند. حضور WRA همچنین ایجاد یک AVS ناپایدارتر خواهد کرد و زمان اضافه شدن WRA هم بر پایداری اثر می گذارد. هنگامی که افزوده شدن به تاخیر بیفتد، پایداری AVS بیشتر کاهش می یابد. این اثرات نامطلوب اساسا به دلیل شکر و دیگر مواد ملازم موجود در لیگنوسولفونات های تجاری و فوق روان کننده ها می باشد.

بازیابی بتن

بتن اغلب بعد از بیش از نیم ساعت پس از اختلاط به سایت پروژه می رسد. این مدت برای کامل شدن عملیات بتن ریزی می تواند در بازه 15 تا 60 دقیقه، بسته به اندازه بار و شرایط زمین قرار بگیرد. هنگامی که اسلامپ تا سطح نامطلوبی در طی عملیات کاهش یابد، آب به اختلاط اضافه می شود و بسیاری اوقات بازرسان در محل زمین بازیابی «منطقی» را انجام می دهند، یعنی آب اضافی کافی به منظور افزایش اسلامپ به 60 – 50 میلیمتر اضافه می کنند. اگر میزان هوای موجود بتن تازه هنگام رسیدن به سایت پروژه، پایین تر از درصد حداقل مورد نیاز باشد، متداول است مقداری آب که برای رسیدن به مقدار قابل قبول حداقل کافی است افزوده شود.

اثر مثبت یک با فاکتور کافی روی دوام ذوب و انجماد بتن به خوبی برقرار می شود و استانداردهای آمریکای شمالی و اسکاندیناوی مشخص می شود. چون فاکتور فاصله در بتن سخت شده اندازه گیری می شود، تولیدکنندگان و پیمانکاران بتن آماده نیاز است که بدانند چه مواد و روش هایی روی پایداری اثر می گذارد. آیا بازیابی 60 - 30 دقیقه ای بعد از اختلاط اولیه دارای اثری روی AVS (بخصوص فاکتور فاصله) می باشد و چه مقدار AEA باید در طی بازیابی به میزان هوای موجود اضافه گردد تا فاکتور فاصله در پایین تر از حد mm200 کاهش یابد؟ برخی از اطلاعات هم از تست های میدانی و هم آزمایشگاهی به صورت زیر است:

- استفاده ٪ 5 – 2 از پیمانه مصرفی اصلی AEA کافی است تا میزان هوای موجود به سطح اصلی افزایش یابد و یک فاکتور فاصله مناسب تامین شود.

- افزودن آب به منظور افزایش اسلامپ به میزان میانگین mm 25 تاثیر اندکی روی فاکتور فاصله داشت.

- تغییرات میزان هوای موجود لزوما متناظر با تغییرات فاکتورهای فاصله نیست و تغییرات میزان هوای موجود با ترتیب ٪ 2 – 1 نباید برای پیش بینی تغییرات فاکتورهای فاصله استفاده گردد.

- میزان هوای موجود مخلوط های میدانی برای دوره های اختلاط بین 10 تا 25 دقیقه ای خیلی کم تغییر می کند و بازیابی با آب برای افزایش اسلامپ از 50 به 100 میلیمتر هیچ اثری روی فاکتور فاصله فضای خالی هوا ندارد، گرچه منجر به یک افزایش اندک در هوای موجود می شود.

ممکن است که یک AVS نارضایت بخش را با افزودن AEA بیشتر پس از 45 دقیقه تصحیح کنیم. اما برای پایین آوردن محسوس فاکتور فاصله، مقدار افزودنی که اضافه می شود باید چشمگیر باشد (بیشتر از ٪ 50 – 30 دز معمولی) تا موجب افزایش قابل توجه در هوای موجود گردد.

رزین ونیسول خنثی شده، هیدروکربن سولفوناتی و اسید چرب با پایه AEA، AVS های رضایت بخشی را ارایه می کند. اما در دزهای پایین تنها مواد با پایه اسید چرب مصنوعی می تواند ایجاد یک فاکتور کافی و پایدار کند.