مقدمه:

کلینیک بتن ایران در راستای ارتقا آموزشی فعالان ، مهندسان و کارشناسان در زمینه مقاوم سازی و ترمیم سازه های بتنی،گزارش بازرسی فنی و تحلیل نتایج تست های غیر مخرب و شناسنامه سازه ای بتن طبقه دوم مجتمع تجاری صدف را در اختیار علاقه مندان قرار می دهد.

این آتش سوزی که در اثر اتصال سیم برق در یکی از بوفه های این بازار شروع شده بود با کمک گروه های امداد آتش نشانی بندرعباس سرانجام بعد از 26ساعت مهار شد.

نبود تجهیزات و امکانات کافی در واحد آتش نشانی شهرداری درگهان را زمینه ساز گسترش این آتش سوزی بوده است و نیز اگر لوله های انتقال آب این واحد آتش نشانی به طبقه دوم این بازار می رسید، شاید در همان ابتدا این آتش سوزی مهار می شد.

به گفته ایرنا تا زمان رسیدن خودروهای آتش نشانی از شهرهای قشم و سوزا و همچنین کارخانه سیمان و شرکت نفت فلات قاره مستقر درجزیره قشم، دامنه این آتش سوزی گسترش یافت و در نتیجه امکان مهار آن فراهم نشد.

خسارت آتش سوزی بازار صدف درگهان قشم 800میلیارد ریال اعلام شده است.

بیشتر از این خبر را می توانید از تارنمای روزنامه خراسان /ایرنا/خبرگزاری جمهوری اسلامی مطالعه فرمایید.

الف – فرضیات :

نظر به فقدان برخی اطلاعات اولیه راجع به نحوه ساخت و طرح مخلوط بتن و نیز مقاومت مد نظر در هنگام ساخت و همچنین وسعت سطح آتش سوزی و تنوع محصولات سوختنی ، مدت زمان و نحوه گسترش آتش نیازمند پاره ای فرضیات جهت تدوین گزارش خواهیم بود که در ادامه می آید، بدیهی است در تعیین فروض اولیه آیین نامه های مرتبط مورد استفاده قرار گرفته که به ضرورت در پیوست این گزارش آمده اند:

1- نحوه انتشار، گسترش آتش و دمای محیط:

درجه حرارت آتش به عوامل زیر بستگی دارد:

1- درصد بخارات تولید شده از ماده قابل اشتعال در محیط(فشار بخار)

2- مقدار اکسیژن موجود در محیط

3- نوع منبع تولید آتش و مدت زمانی که جسم قابل اشتعال در مجاورت آن قرار داشته است

4- فشار محیط که تابعی از شکل و حجم محل آتش سوزی است

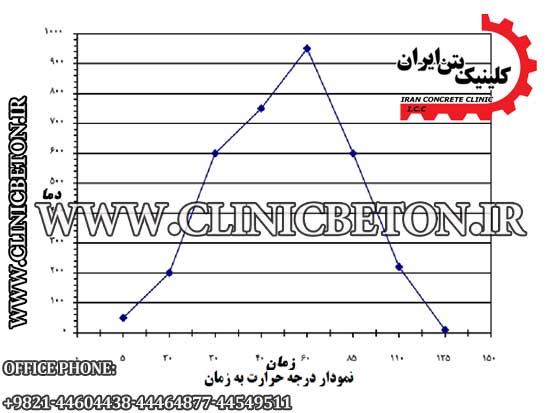

بالا رفتن درجه حرارت به مقدار سوخت بستگی ندارد و تابع شرایط فیزیکی و شیمیایی آن است در مراحل مختلف آتش سوزی چند مرحله دارای اهمیت است ، مرحله پیشروی شعله که در آن آتش به اغلب مواد سوختنی سرایت کرده و درجه حرارت به سرعت افزایش می یابد و مرحله اوج احتراق که آتش به حداکثر شدت خود رسیده و مواد سوختنی در حال احتراقند و در انتها نیمه سوزی و دود کردن که در آن زنجیره واکنش های خودکار احتراق در حال از هم پاشیدن است. این نمودار از منحنی اولیه استاندارد دما – زمان آیین نامه ISO 834 منتج شده است.

در حالت گر گرفتگی اتاق های کوچک ( در اینجا غرفه ها ) با مبلمان معمولی در دمای 550 درجه سانتیگراد اتفاق می افتد که در بسیاری از راهروها این رخداد به وقوع پیوسته است تصویر 1.

اما بر اساس شواهد عینی و به علت کنترل آتش در جبهه های قابل دسترس برای گروه اطفاء حریق و نیز عدم وجود منابع سوختی کامل و یا وجود تهویه مناسب در برخی غرفه ها این دما از دمای ذوب پلیمرهای سبک مانند رویه پلاستیکی اسپلیت ها یعنی زیر 200 درجه سانتیگراد هم کمتر است. تصویر2

در فضای بسته وجود سقف در بالای آتش مستقیم در افزایش دمای تابشی بر روی سطح مواد سوختنی داشته و وجود دیوارها این اثر را تشدید می کند. هوای کافی نیز به علت وسعت سازه در دسترس بوده است.

با توجه به عمده اجناس موجود در غرفه ها آتش از نوع سلولوزی در نظر گرفته می شود. در حریق حاصل از مواد سلولزی و سوخت ها ی جامد آلی ، دما پس از یک ساعت به 920 درجه سانتیگراد رسیده و سپس منحنی شیب ملایمی خواهد داشت .

در آتش سوزی سلولزی تغییرات دمـا به سه بخش ، رشد ، توسعه حریق و دوره فروکـش تقسیم می شود.

هنگام شروع آتش سوزی (رشد) ، حرارت از مرکز آتش شروع و باعث مشتعل شدن مواد دیگر (Growth period) و افزایش . سریع دما (Flash over) می گردد. در مرحله توسعه حریق ( Developed period) آتش کلیه مواد سوختنی را در بر می گیرد و دما به 1000 درجه سانتیگراد می رسد.

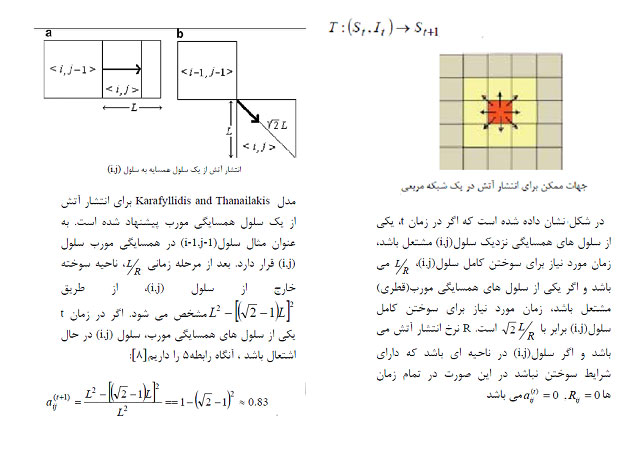

برای بررسی گسترش آتش نیز نمونه های بسیاری قابل طرح می باشند. در این میان الگوی ریاضی cellular automaton model به علت نزدیکی به فرم چیدمان سلولی غرفه ها ی بازار انتخاب گردید. در این مدل سلول ها در مکان و زمان گسسته هستند و حالت متغیر ها به تعداد کمی از همسایگان (غرفه ها) وابسته است. پارامترهایی از جمله پر و خالی بودن غرفه ها از نظر مواد سوختی و اجناس ، ارتفاع و محل قرار گیری غرفه در تعیین سرعت انتشار، نحوه انتشار و دمای هر سلول موثر است.

می توان بر اساس شواهد موجود در عدم سوختن کامل برخی غرفه ها و اجناس و دکوراسیون داخل و نیز تفاوت در نحوه سوختن یا تغییر شکل آهن و شیشه به این نتیجه رسید که الف : دما همواره ثابت و در بالا ترین درجه نبوده است ، ب : مدت زمان برخورد سازه بتنی با آتش دائم و به اندازه کل زمان آتش سوزی تا اطفای کامل نبوده است، بلکه همزمان با گسترش آتش ، نقاط قبلی در حال سرد شدن بوده اند.

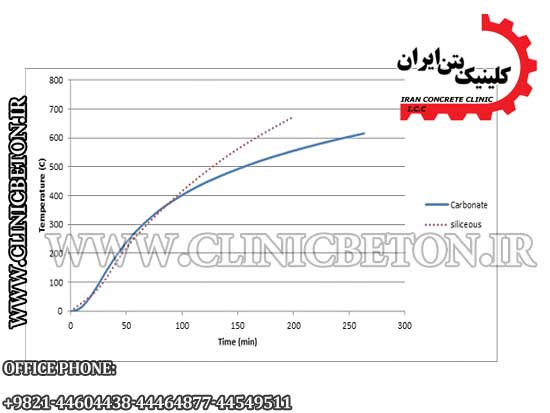

2- کیفیت ساخت بتن اولیه

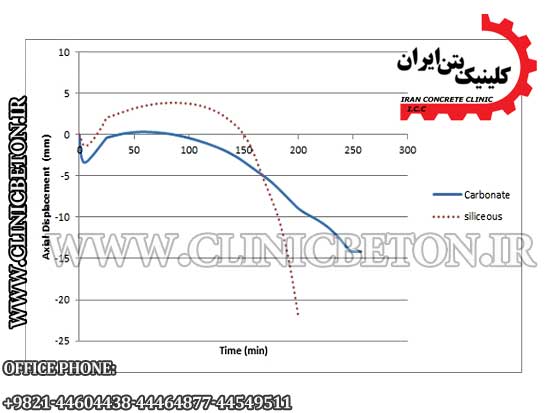

از آنجایی که هیچ برگه آزمایشگاهی و بچ رکوردی از سازه وجود نداشت، بتن مورد بررسی ، بتن معمول ساخت و ساز و با عیار 350 ، ترکیبی از سنگدانه های کربناته با قطر متوسط و مقاومت فشاری استوانه ای 210 کیلوگرم بر سانتیمتر مربع و مکعبی 250 کیلوگرم در نظر گرفته شد. نتایج بر این اساس پالایش گردید و توصیه های ترمیمی نیز بر این اساس تدوین می گردد. نمودار های زیر رفتار بتن فرض شده را در برابر حریق استاندارد ISO834 نشان می دهد. همان طور که دیده می شود ، بتن با سنگدانه کربناته ، مقاومت بالاتری در برابر آتش سوزی از خود نشان می دهد. از طرفی آیین نامه بتن اروپا EUROCODE استفاده ی 2 درصد حجمی الیاف پلی پروپیلن را جهت کاهش اثر EXPLPSIVE SPALLING (پوسته شدن بتن) در برابر آتش را توصیه می کند این الیاف در دمای 160 تا 180 در جه سانتیگراد ذوب شده و مجرایی برای خروج فشار بخار ایجاد می نماید. اما با توجه به زمان ساخت بنا و عدم شناخت کافی از افزودنی های بتنی، علی رغم نحوه ساخت و اجرای بتن، از وجود اددتیو در طرح اختلاط صرفنظر گردید.

در تصویر های زیر ابتدا نمودار مقایسه دمای آرماتورها در دو طرح اختلاط بتنی با سنگدانه های مختلف و سپس نمودار مقایسه تغییر مکان محوری وابسته به زمان برای ستون بتنی دو طرح اختلاط با سنگدانه مختلف را مشاهده می کنید.

3- رفتار بتن در برابر آتش:

اغلب مصالح ساختمانی در برابر افزایش حرارت آسیب پذیری بالایی نشان می دهند، بتن و فولاد هم از قاعده مستثنی نیستند.به طوری که در بتن پدیده پوستگی اتفاق می افتد.تغییر مشخصات فیزیکی و شیمیایی در بتن و فولاد با افزایش دما اتفاق می افتدو کرنش های مختلفی در مصالح بتن و فولاد رخ می دهد.بر اثر انبساط حرارتی ناشی از افزایش دما، عناصر دور از آتش نیز می توانند دچار آسیب هایی شده باشند که در بازرسی و معاینه چشمی به سختی دیده شوند. با افزایش حرارت تغییرات شیمیایی در خمیر سیمان و سنگدانه و انقباض و انبساط در دو بخش علاوه بر افزایش فشار بخار ، جدایش سنگدانه و خمیر سیمان و ترک های ایجاد شده در بتن ، کاهش شدید مقاومت فشاری و سختی در بتن را موجب می گردد. همچنین مطابق نمودار استاندارد حرارت ISO 834 در فاز سرد شدن ، در درون بتن همچنان افزایش دما و انتقال حرارت تا همدمایی کامل محیط ادامه خواهد داشت.

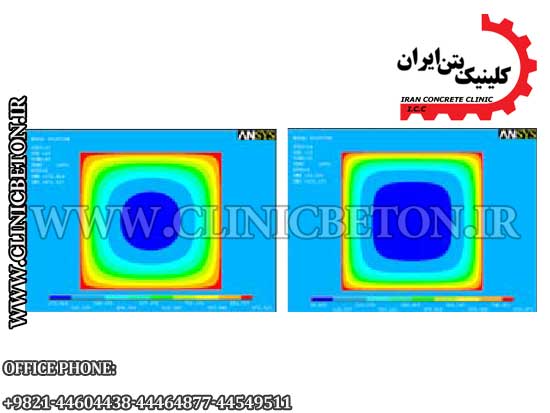

تصویر سمت راست حرارت به مقطع بتنی از 4 جهت بعد از 45 دقیقه و سمت چپ پس از 120 دقیقه می باشد، این مدل نشان میدهد که با افزایش دما چه بر پایه استاندارد ذکر شده قبلی و چه بر پایه استاندارد ASTM E119 همچنان علی رغم عدم پوشش هسته بتن دمای بسیار کمی دارد.همچنین بر پایه آزمایشات متعدد اثرات وجود آرماتور در توزیع حرارت و انتقال آن در بتن مسلح ناچیز فرض می گردد.

ب – بررسی ستون ها در سازه :

طبق بند 9-19-2 مبحث نهم، مدت زمان مقاومت در برابر حریق ساختمان های بتنی نباید از مقادیر زیر کمتر در نظر گرفته شود:

- ساختمان های خصوصی 2 تا 5 طبقه: 60 دقیقه

- ساختمان های خصوصی 6 تا 10 طبقه: 90 دقیقه

- در ساختمان های خصوصی 11 تا 20 طبقه و با جمعیت کمتر از 300 نفر: 120 دقیقه

- در ساختمان های عمومی یا خصوصی با جمعیت بیش از 300 نفر: 150 دقیقه

در واقع ساختمان باید طوری طراحی و اجرا گردد که این حداقل ها را رعایت کند.

لذا با این فرض نتایج قابل بررسی است. افت مقاومت در تمامی ستون های بررسی شده مشهود است است و به تمامی بر اساس استاندارد ASTM C215 – تعیین کیفیت بتن برمبنای سرعت نفوذ صوت- در دامنه مشکوک و ضعیف دسته بندی می گردند. اما همانگونه که گفته شد با فرض مقاومت 210 و بر مبنای ضریب طراحی 85 درصد می توان مقاومت فعلی بتن ستون ها بجز مواردی که در زیر می آید را قابل قبول دانست. همچنین ترک های شناسایی شده نیز بر اساس همین مقاومت قابل ترمیم خواهند بود. نمونه های 20،12 و21 و25 ستونهایی با افت مقاومت زیاد و در ناحیه راهروهای محبوس با حجم بالای مواد سوختی بوده و نمونه شماره 3 نیز در ناحیه شروع آتش قرار دارد. عملا بتن در حرارت 200 تا 250 درجه سانتیگراد مقداری از مقاومت فشاری خود را از دست می دهد و با افزایش دما به محدوده 300 درجه ترکهایی بر رو ی سطح بتن اتفاق می افتد و دامنه افت مقاومت تا 30 درصد پیش می رود. پوشش هایی همچون سیمان/پرلیت، گچ/پرلیت و مانند آن تا دمای 600 درجه از بتن محافظت می نمایند.

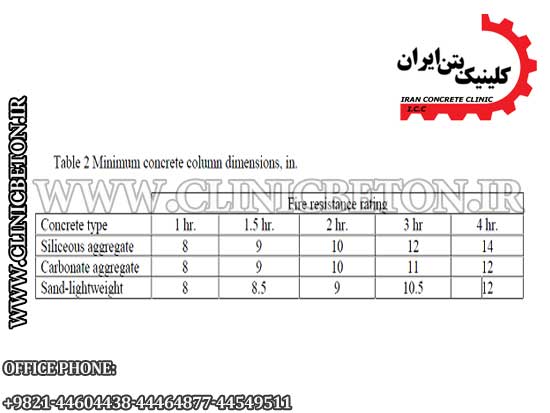

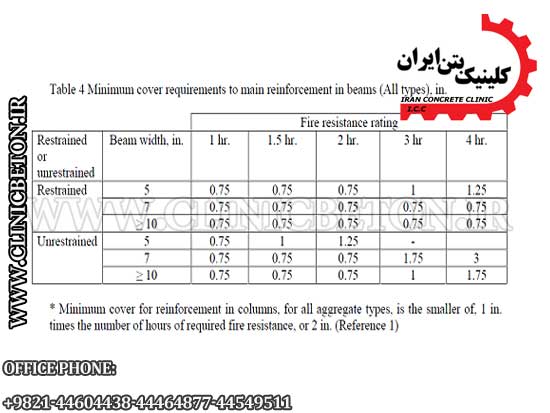

با توجه به جداول بالا، کمترین مقدار ضخامت برای ستون ها جهت محافظت از آتش بر اساس استاندارد 1 اینچ در نظر گرفته شده است. در باقی موارد عمده دلیل عدم افت شدید مقاومت را می توان در ضخامت لایه های نازک کاری و سنگ کاری رویه که نقش بازدارنده در انتقال حرارت به رویه بتن را دارد جستجو کرد.

در شکل بالا ضخامت لایه نازک کاری به وضوح قابل رویت است. همچنین شکل ستون ها ( مقطع مربعی) بر اساس نتایج ثابت شده آزمایشگاهی بهترین مقاومت را در برابر آتش داراست. از آنجایی که در دمای 300 درجه (نصف نقطه ذوب) آلیاژهای فولاد دچار فرآیند تبلور مجدد و هم محوری می گردند که باعث کاهش ظرفیت باربری فولاد در نواحی پیرامونی مقطع عضو شده و ستون به سرعت به سمت واپاشی حرکت می کند، لذا به دلیل اهمیت بررسی رفتار ستون در ناحیه میانی ، تمامی برداشت ها از ستون با لا تر از محدوده یک سوم ستون ها صورت پذیرفته است. در نقاط اتصال تیر و ستون نیز به دلیل حجم بالای مصالح بکار رفته انتقال حرارت به کندی صورت می پذیرد. بنابرین هنگامی که سازه به صورت قاب بررسی می شود ، مجموعه ای از ترک های غیر سازه ای بر روی بتن پدیدار می گردد، که در صورت بارگذاری غیر منفرد ابتدا بر روی تیر و سپس در نواحی اتصال تیر و ستون به صورت ترکیبی از ترکهای سازه ای خمشی و برشی نمودار می گردند. این پدیده حاصل از ترکیب تیر ضعیف و ستون قوی می باشد. لذا پیشنهاد می گردد در صورت نگاهداری ستون ها، در ناحیه یک سوم بالایی و قبل از بارگذاری مجدد نسبت به تقویت با الیاف FRP تدابیری اتخاذ گردد.

*با فروض بالا ، ضخامت مناسب کفسازی و استفاده از پوکه معدنی و نیز حرارت کمتر در کف سازه، می توان مقاومت کف طبقه دوم را مورد تایید قرار داد.

ج – بررسی تیرها و سقف سازه موجود:

به بیان کلی تمامی تیر های انتخابی کد 26 تا 40 که بر اساس شدت آسیب دیدگی انتخاب شده اند،در شرایط بحرانی قرار دارند. افت مقاومت ، عدم پوشیدگی توسط کاور مطلوب و وجود ترکهایی از نوع خمش خالص مانند کد های 33 و 38 و 39 و یا تعدد ترک های لنگر ترک خوردگی و برشی که در اکثر موارد قابل رویت است نشان از شرایط نامطلوب سازه است.

تصویر سمت راست شکست تیر و اثر آن را بر روی دیوار بالای نعل درگاه غرفه نشان می دهد و تصویر سمت چپ اثر همین نشست را در سوئیت طبقه بالا، که به وضوح کاهش مقاومت تیر را نشان می دهد.

برای بررسی مقاومت پسماند سازه پس از آتش سوزی می بایست مقاومت ، سختی و شکل پذیری اولیه مورد بازنگری قرار گیرد. ممکن است همانگونه که در نتایج تست ستون ها روشن شد، سازه قابلیت انتقال بار ثقلی را دارا باشد، اما تحمل بارهای جانبی به دلیل کاهش شدید سختی و مقاومت جای تردید دارد. به صورت مشخص در طبقه آسیب دیده و به خصوص ناحیه بالای درب اصلی ورودی با کاهش سختی ، سختی کل مجموعه تیرها و سقف تیرچه بلوک کاهش یافته و زمان تناوب سازه افزایش یافته و به تبع جابجایی های جانبی بیشر می شود، که با توجه به ایجاد طبقه نرم در سازه ، پدیده (پی – دلتا) و واکنش های لرزه ای تاثیر بسیاری در تخریب سازه خواهد داشت.

پیوست :

در ادامه نمونه هایی از برگه نتایج تست التراسونیک – مربوط به پروژه ای دیگر ارائه می گردد:

Table 1 – depth of cracks -D

row | code | L - mm | To( s*10^3) | T c( s*10^3) | D - mm |

1 | Icc /s/1 | 200 | 264.1 | 484.8 | 30 |

2 | Icc /s/2 | 200 | 169.5 | 1113.8 | 149 |

3 | Icc /s/3 | 200 | 355.6 | 356.7 | 7 |

4 | Icc /s/4 | 200 | 164.4 | 266.1 | 118 |

5 | Icc /s/5 | 200 | 202.2 | 211.9 | 6 |

6 | Icc /s/6 | 200 | 244.5 | 344 | 42 |

7 | Icc /s/7 | 200 | 302.5 | 302.6 | 2 |

8 | Icc /s/8 | 200 | 481 | 648.1 | 90 |

9 | Icc /s/9 | 200 | 366.7 | 452.5 | 72 |

10 | Icc /s/10 | 200 | 685.5 | 1003.5 | 107 |

11 | Icc /s/11 | 200 | 822.7 | 1012.1 | 71 |

12 | Icc /s/12 | 200 | 126.2 | 1216.4 | 3 |

13 | Icc /s/13 | 200 | 320.6 | 332 | 26 |

14 | Icc /s/14 | 200 | 157.5 | 158 | 7 |

15 | Icc /s/15 | 200 | 197.8 | 198 | 4 |

16 | Icc /s/16 | 200 | 570.8 | 652.7 | 45 |

17 | Icc /s/17 | 200 | 179.8 | 180.7 | 9 |

18 | Icc /s/18 | 200 | 176.3 | 176.4 | 2 |

19 | Icc /s/19 | 200 | 128.7 | 128.9 | 2 |

20 | Icc /s/20 | 200 | 338.2 | 391.1 | 67 |

21 | Icc /s/21 | 200 | 546.5 | 579.2 | 35 |

22 | Icc /s/22 | 200 | 144.2 | 144.5 | 3 |

Table 2 – penetration speed & compression strength -VP & FC

row | code | X1- X4mm | VP( KM/S) | FC(MPA) | CONCRETE QUALITY according by ASTM c 215 |

1 | Icc /s/1 | 100-400 | 2.8 | 17 | Poor |

2 | Icc /s/2 | 100-400 | 3.3 | 24 | Good |

3 | Icc /s/3 | 100-400 | 3.1 | 23 | Medium |

4 | Icc /s/4 | 100-400 | 2.8 | 17 | Poor |

5 | Icc /s/5 | 100-400 | 3.3 | 24 | Good |

6 | Icc /s/6 | 100-400 | 2.8 | 17 | Poor |

7 | Icc /s/7 | 100-400 | 3.0 | 21 | Medium |

8 | Icc /s/8 | 100-400 | 2.8 | 17 | Poor |

9 | Icc /s/9 | 100-400 | 2.8 | 17 | Poor |

10 | Icc /s/10 | 100-400 | 2.78 | 16 | Poor |

11 | Icc /s/11 | 100-400 | 3.0 | 20 | Medium |

12 | Icc /s/12 | 100-400 | 3.1 | 21 | Medium |

13 | Icc /s/13 | 100-400 | 2.8 | 17 | Poor |

14 | Icc /s/14 | 100-400 | 3.4 | 25 | Good |

15 | Icc /s/15 | 100-400 | 2.9 | 19 | Medium |

16 | Icc /s/16 | 100-400 | 2.8 | 18 | Poor |

17 | Icc /s/17 | 100-400 | 2.8 | 17 | Poor |

18 | Icc /s/18 | 100-400 | 2.8 | 16 | Poor |

19 | Icc /s/19 | 100-400 | 2.95 | 19 | Medium |

20 | Icc /s/20 | 100-400 | 3.1 | 22 | Medium |

21 | Icc /s/21 | 100-400 | 2.8 | 16 | Poor |

22 | Icc /s/22 | 100-400 | 3.0 | 20 | Medium |

Table 3 – concrete scanning

row | code | Cover measured mm | Rebar diameter Φ | Distance between 2 rebars mm | Stirrup Φ/@ |

1 | Icc /s/1 | 45 | 32 | 150 | 14/270 |

2 | Icc /s/2 | 39 | 32 | 120 | 14/230 |

3 | Icc /s/3 | 55 | 32 ~ 28 | 80~100 | 12/300 |

4 | Icc /s/4 | 43 | 32 | 100 | 14/270 |

5 | Icc /s/5 | 200 | 32 | 100 | 12/300 |

6 | Icc /s/6 | 200 | 32 | 80~100 | 14/300 |

7 | Icc /s/7 | 200 | 32 | 120 | 14/270 |

8 | Icc /s/8 | 200 | 32~28 | 100 | 12/250 |

9 | Icc /s/9 | 200 | 32 | 120 | 14/250 |

10 | Icc /s/10 | 200 | 32 | 150 | 14/270 |

11 | Icc /s/11 | 200 | 32 | 100 | 14/250 |

12 | Icc /s/12 | 200 | 32 | 100 | 14/230 |

13 | Icc /s/13 | 200 | 32 | 120 | 14/300 |

14 | Icc /s/14 | 200 | 32 | 100 | 14/250 |

15 | Icc /s/15 | 200 | 32 | 150 | 14/220 |

16 | Icc /s/16 | 200 | 32~28 | 100 | 14/330 |

17 | Icc /s/17 | 200 | 32 | 80 | 14/250 |

18 | Icc /s/18 | 200 | 32 | 120 | 14/220 |

19 | Icc /s/19 | 200 | 32 | 150 | 14/300 |

20 | Icc /s/20 | 200 | 32 | 120 | 14/250 |

21 | Icc /s/21 | 200 | 32 | 120 | 14/300 |

22 | Icc /s/22 | 200 | 22 | 100 | 12/250 |