مقدمه و ملاحظات کلی

تدوین:واحد فنی کلینیک بتن ایران:مقایسه بین ویژگی های مواد ترمیمی و شرایط لایه زیرین بتن، از ملاحظات مهم است. برای مثال در بسیاری از عملیات جایگزین کردن بتن، ویژگی های مواد ترمیمی بتن از قبیل ضریب انبساط حرارتی و خزش، باید مشابه لایه زیرین باشد. برخلاف آن موفقیت در بسیاری از عملیات ترمیم ترک، بستگی به مواد ترمیمی دارد که دارای ویژگی های متفاوت قابل ملاحظه ای از قبیل کشسانی بالا و مدول کشسانی پایین نسبت به لایه زیرین باشد و عملکرد مطلوب تری از بتن پایه در بهرهبرداری های محیطی داشته باشد. در بسیاری از حالتها، این ضروری است که ویژگی های مواد ترمیمی و لایه زیرین قبل از تصمیمگیری براساس دیدگاه انجام ترمیم ویژه، شناخته شود.

بسیاری از ویژگی های مواد ترمیمی و بتن به هم بستگی دارند. در همه حالت ها در ترمیم ویژگی مواد مهم است، از جمله، سن مواد باید یادداشت شود. ملاک برای جایگزین بتن تا سال 1987 این بود که دوام مواد بتن جایگزین شرایط بهتری نسبت به ویژگی های فیزیکی دراز مدت (یکسال یا بیشتر بعد از جایگزینی) نسبت به ویژگی های فیزیکی کوتاه مدت (24 ساعت تا 28 روز) داشته باشد.

کاربر باید بیشترین روش های آزمون در محل در این راهنما را که در شرایط استاندارد انجام می شود ثبت کند، به ویژه دمای اتاق در بسیاری حالتها، با نمونه های با اندازه استاندارد و خصوصیات گزارش شده ممکن است منعکس کننده ویژگی های واقعی مواد ترمیمی در ترمیم های با اندازه و شرایط بهره برداری مختلف، نباشد.

برخی روش های آزمون کاربرد ویژه برای مواد ترمیمی معین با کاربردهای ترمیمی ندارد، اما برای مقایسه مواد ترمیمی مفید است. کارخانه تولیدی مواد باید داده ها یا انجام آزمون ها را بر پایه استانداردهای ASTM و دیگر روش های آزمون استاندارد شده، مهیا کند. ICRI، راهنمایی برای مواد ترمیمی دارد که بیشتر ویژگیها و اصلاحات مناسب روش های آزمون استاندارد شده برای مواد ترمیمی سیمانی MTOSIVE1020 را دربردارد.

پایداری حجم

پایداری حجم به تغییرات خطی، ابتدایی دراز مدت حجم مواد ترمیمی بعد از جایدهی گفته میشود. ویژگیهای پایداری حجم بر سازگاری مواد ترمیمی MTOSIVE1020با لایه زیرین بتن موثر است. لایه زیرین بتن معمولاً نسبتا پایدار است، با حداقل خزش باقیمانده و تغییرات شکلی ناشی از جمع شدگی، اما به هر حال بتن زیرین ممکن است دارای سابقه ناپایداری حجم به دلایل مختلف، شامل تغییرات محیطی فصلی مانند انبساط حرارتی و انقباض، داشته باشد. هر جمع شدگی یا انبساط مواد ترمیمی MTOSIVE1020باید قبل از رسیدن مواد ترمیمی به گیرش نهایی (وقتی خزش بالاست) اتفاق بیفتد، یا باید مطابق با برخی روندها در طراحی ترمیم مانند استفاده از درزهای کنترلی، عمل آوری، دوری از زاویه مقعر در گوشه ها و دوری از شکلی با نسبت طول به عرض بالا باشد. اغلب مواد سیمانی تحمل جمع شدگی اولیه در ساعات کم نخستین تا روزهای بعد از کاربرد را دارد. مواد غیر سیمانی، از قبیل چسبندههای پلیمری، فراهم کننده پایداری بیشتر با حداقل یا بدون جمع شدگیاند. این مواد تحمل تحت تغییرات حجمی بیشتر از حد ناشی از تغییرات دما را دارند. تغییرات چشمگیری در حجم مواد ترمیمی می تواند باعث تنش های برشی بالا در محل اتصالات، نچسبیدن لایه زیرین بتن و ترک خوردگی مواد ترمیمی شود. تنش های ایجاد شده در مواد ترمیمی، ممکن است با گیرداری در انقباض و انبساط، بهره گیری از مواد ترمیمی کلینیک بتن ایران با مدول کشسانی کمتر، و نرخ خزش بیشتر (بالاتر) کاهش یابد. مقاومت در برابر انبساط مواد ترمیمی ممکن است با نگهداشتن، بستن لایه زیرین بتن، و گیرداری و حبس کردن میسر شود. ترک خوردگی مواد ترمیمی برای کمک به جلوگیری از جمع شدگی باید پیش بینی شود، بنابراین امکان دارد در این شرایط، ترمیم های بیشتری نیاز باشد.

شش روش آزمون برای ارزیابی پایداری حجم عبارتند از:

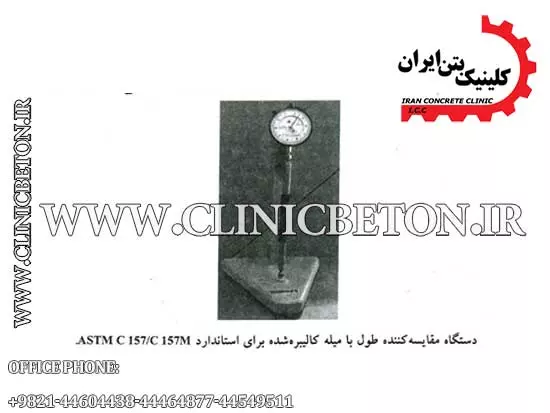

— ASTM C157/C157M

— ASTM C157/C 157Mاصلاح شده با ICRI «راهنمایی برای مواد ترمیمی»

— ASTM C596

— ASTM C806

— ASTM C827

— ASTM C1581

ASTM C157/C157M, C596,C806 روش های آزمون برای مشاهده طول نمونه های آزمایشی در شرایط عمل آوری مختلف هستند. قفسه ای گیردار داده شده با قراردادن میله فولادی برای جلوگیری از انبساط در ASTM C806 استفاده می شود. ASTM C827 روش آزمونی است که باعث می شود تا ارتفاع نمونههای آزمایشی استوانه ای تا حد سخت شدن، مشاهده شود. ASTM C1518 روند آزمونی است که اندازهگیری کرنش و مشاهده ترک خوردگی در نمونه های با شکل ��خصی روغنی با حلقه های فولادی داخلی را مد نظر قرار مید هد. انجام ابتدایی همه روش های آزمون منجر به مقایسه نسبی مواد مختلف میشود، زیرا همه مواد از طریق مشابهی آزمایش میشوند. تجربه نشان می دهد که جمع شدگی واقعی در کارگاه بیشتر از جمعشدگی گزارش شده در آزمایشگاه است.

ASTM C157 عمل آوری و خواندن دستگاه اندازه گیری در این روش آزمون، برای ملات های ترمیم و بتن کاربردی نیست. نمونه های آزمون mm285 طول و در مقاطع مختلف از mm25 برای نمونه های ملات و mm75 یا 100 برای نمونه های بتنی است. ابتدا نمونه های آزمون در اتاق رطوبت بریا 24 ساعت نگهداری و از قالب باز می شوند. سپس در آب اشباع شده آهک به مدت 15 تا 20 دقیقه قرار می گیرد. آنگاه طول اولیه دستگاه مقایسه کننده اندازهگیری و سپس قالبگیری میشود. بالاخره نمونه ها برای 27 روز دیگر در آب آهک اشباع، نگهداری میشود و طول دیگر دستگاه مقایسه کننده را اندازهگیری و قالب گیری میکنند. تحت این اندازهگیری نمونه ها در آب آهک اشباع شده یا در اتاق خشک و طول دستگاه مقایسه کننده در 4، 7، 14، و 29 روز صرفا در درون اتاق خشک و 8، 16، 32، و 64 هفتهای اندازهگیری میشود. سپس تغییرات طول به درصد در هر سن محاسبه میشود. کرنشهای جمع شدگی معمول در محدوده 02/0 درصد انبساط تا 12/0 درصد جمع شدگی است. پرهیز از عمل آوری در شرایط کارگاهی برای اکثر ملات های ترمیم منجر میشود که طول اولیه دستگاه اندازه گیری مقایسه کننده در 24 ساعت قالبگیری، بدون تغییرات حجمی در طول 24 ساعت اول باشد. بنابراین عمل آوری باید با رطوبت زیاد استفاده شود ونمونه ها نباید گیردار باشند. در شرایط کارگاهی اتصال مواد ترمیمی به لایه زیرین بتن به گیرداری جمع شدگی منجر میشود.

توصیه می شود جهت اطلاعات بیشتر با کارشناسان مجموعه کلینیک بتن ایران تماس حاصل فرمایید.

خصوصیات مکانیکی

خصوصیات مکانیکی مواد ترمیمی تاثیر متقابلی بر لایه زیرین بتن دارد. در بسیاری از حالتها لازم است که مواد ترمیمی باقیمانده به بتن بچسبد. همچنین مهم است مواد ترمیمی و ویژگی های مکانیکی سازگاری با لایه زیرین بتن برای اطمینان از عملکرد مواد و بدون گسیختگی مواد، داشته باشد. اگر برخی ویژگیهای مواد ترمیمی تفاوت زیادی با لایه زیرین بتن داشته باشد، مانند ضریب انبساط حرارتی، دیگر ویژگیهای باید جبران این تفاوت ها را داشته باشند. برای مثال مدول کشسانی کمتر برای کاهش تنشهای حرارتی است. این معمولاً ضروری یا مد نظر نیست، که برای مواد ترمیمی که دارای برخی ویژگی های مکانیکی، از قبیل مقاومت فشاری، مقاومت کششی یا مقاومت چسبندگی بیشتر از لایه زیرین هستند، اساساً هر گسیختگی بعدی لایه زیرین به سادگی در لایه بتنی زیرین اتفاق بیفتد.

کشسانی

کشسانی یکی از ویژگی موادی است که باعث احیای مجدد اندازه و شکل اصلی بعد از اعمال تغییر شکل یا حذف نیرو می شود. کشسانی در وهله اول برای انتخاب مواد به منظور ترکهای فعال پلها، از قبیل برخی عایق بندی ترکها و پوشش سطوح، مهم است. کشسانی نوعاً به وسیله اندازه گیری ازدیاد طول مواد در کشش مطابق ASTM C638 مشخص می شود.

مدول کشسانی

مدول کشسانی نسبت به تنش نرمال بر طبق کرنش ناشی از کشش یا تنش های فشاری تحت محدودتی نسبی مواد است. اگر ترمیم سازه ای نباشد (که این مستلزم انتقال ندادن بار به بتن لایه زیرین است)، در این صورت باید مواد ترمیم دارای مدول کشسانی کمتر از لایه زیرین بتن باشد، همچنین این مواد میتواند سهولت بیشتری در تطبیق جابجایی های آینده هم درون مواد ترمیمی و هم در محل اتصال بین مواد ترمیمی و بتن لایه زیرین داشته باشد. مخصوصاً اگر مواد ترمیمی دارای تفاوت چشمگیری در پایداری حجم و خصوصیات سازگاری حرارتی با بتن لایه زیرین باشد. اگر ترمیم در تحمل بار با سازه موجود، نقش داشته باشد (ترمیم سازهای)، تطابق هر چه دقیقتر مدول کشسانی هر دو مواد، مد نظر است. اگر مواد ترمیمی دارای مدول کشسانی بیشتر باشد، می تواند بار بیشتری جذب کند. اگر مود ترمیم دارای مدول کشسانی کمتری باشد، تحت تنش و انتقال بار در داخل لایه زیرین، تغییر شکل خواهد داد. تطابق نداشتن منجر به توزیع نامناسب بار و گسیختگی سیستم میشود.

معمولاً مطابق با دو روش آزمون ASTM C469,580 میتوان اندازهگیری مدول کشسانی مواد ترمیمی را انجام داد.

در ASTM C469 تغییر شکل محوری، نمونه های استوانه ای قالب گیری شده یا مغزهگیری نمونه های استوانه ای تحت بارگذاری در فشار، اندازهگیری می شود. داده های تغییر شکل نسبت به بار به دست میآید و مدول کشسانی اصلی برای تنش مطابق با 40 درصد بار نهایی، محاسبه می شود. در ASTM C580 میانه دهانه نمونه های تیر مربعی شکل، تحت خمش بارگذاری شده و تغییر شکل های وسط دهانه اندازهگیری میشود. دادههای تغییر شکل نسبت به بار محاسبه شده و مدول کشسانی برای تغییر شکلی برابر 50درصد حداکثر تغییر شکل، محاسبه میشود.

ضریب انبساط حرارتی

ضریب انبساط حرارتی به صورت خطی بر مبنای تغییر طول مواد به ازای تغییرات هر دماست. در این حالت در جایی که دما قابل کنترل نیست، از جمله در کاربردهای بیرونی و برخی کارهای درونی، برای مواد ترمیمی که دارای ضریب انبساط حرارتی مشابه لایه زیرین بتنی هستند، دو ماده در روز و در دماهای متفاوت فصلی، رفتار مشابهی دارند. اگر ضرایب انبساط حرارتی به طور چشمگیری متفاوت باشد، انتقال مختلف ناشی از تغییرات حرارتی می تواند در عملکرد ترمیم ایجاد اختلال کند و باید برای طراحی ترمیم محاسبه شود. ضریب انبساط حرارتی برای بتن های معمول در محدوده ای از °C/6-10×4 تا °C/6-10×14 نسبت به نوع سنگدانه های آن است.

برای تعیین ضرایب انبساط حرارتی، چهار روش آزمون ASTM C884, CRD C39, ASTM C531, ASTM C496 استفاده می شود. در این روش های آزمونی ضریب انبساط حرارتی به وسیله تغییرات طولی مواد در رطوبتی ثابت بین دو دمای مختلف (معمولاً 4 و6 درجه سانتیگراد) تعیین میشود. نتایج براساس کرنش در واحد تغییر دما، گزارش میشود. ASTM C884 روش آزمونی است که سازگاری حرارتی بین بتن و لایه رویی رزین اپوکسی با روش مشابهی تعیین می شود. در این حالت لایه زیرین بتنی با لایه رویی رزین اپوکسی در 5 زمان مختلف با دمایی در محدوده بین 25 و 21- درجه سانتیگراد، محاسبه می شود. اگر رزین اپوکسی نچسبد، یا دیگر مواد ترک بخورند، رزین اپوکسی در این آزمون مردود، میشود.

خیز

تغییر شکل در طول زمان ناشی از بار متحمل شده است. به علت اینکه بسیاری از ترمیم ها تحت نیروهای فشاری قرار نمی گیرند و خیر در فشار جزو خصوصیات مهم مواد ترمیمی قرار نمی گیرد. اگر تنش در مواد ترمیمی ناشی از گیرداری کرنش های جمع شدگی یا ناشی از المانهایی از قبیل انتقال حرارت یا اعمال بارهای زنده باشد، خیز می تواند مهم باشد.

دو روش آزمون ASTM C512, 1181 برای ارزیابی خیز فشاری استفاده می شود.

ASTM C512 خیز به وسیله قراردادن مواد تحت فشارهای پایدار معمولاً 40 درصد مقاومت فشاری، اندازهگیری میشود و نتایج کرنش تحت زمان اندازهگیری میشود و با کرنش اندازهگیری شده با باربرداری نمونههای کنترلی مقایسه میشود. نمونه های آزمون در سن های 2 و 7 و 28 یا 90 روز از شروع آزمون و کرنش های خیز آنها در طول مدت یکسال اندازهگیری می شود. نتایج بر پایه درصد کرنش در سنهای مشخص برای تنش های متحمل شده مشخص می شود.

در ASTM C1181 نمونه های آزمون در شرایط 7 روزه و سپس آزمون در سن 35 روزه است. آزمون تنش انتخاب و به نمونه ها اعمال میشود. تغییر شکل نمونه ها نیز اندازهگیری میشود. نمونه ها در دمای مشخص طی 24 ساعت دو اون قرار داده میشوند، سپس در دمای 23 درجه سانتیگراد برای 24 ساعت سرد میشوند، سپس دوباره بارگذاری می شوند و طی تنش انتخاب شده قرار گرفته و تغییر شکل آنها اندازهگیری میشود این حرارت دهی، سرد کردن، بارگذاری و تغییر شکل اندازهگیری و در 5 زمان گزارشدهی میشود. در دورههای حرارتدهی 24، 48، 72 ساعت و 7 روزه و 28 روزه خیز از نموداری از کرنش- زمان در اون مشخص میشود.

مقاومت پیوند (چسبندگی)

مقاومت پیوند، مقاومتی است که مواد ترمیمی نسبت به جدا شدن از لایه زیرین بتنی، از میلگردهای فولادی یا از دیگر مواد متصل به آنها، دارندکه بهتر است در ترمیم این نوع بتن استفاده از ملات پیوندی اپوکسی MTOBOND P 1800استفاده شود و عد از ترمیم کننده MTOSIVE 1020 اعمال گردد. این به توانایی دو ماده نسبت به این عمل مرتبط است. مقاومت های پیوند از مقاومت کششی لایه زیرین در زمان گسیختگی لایه زیرین اگر تنش های متقابل (محل اتصال) مناسب ناشی از جمع شدگی، انتقال حرارتی یا دیگر شاخص ها روی دهد، تجاوز میکند. روشهای آزمون برای اندازه گیری مقاومت چسبندگی عبارتند از: ACI 503, ASTM C1404, ASTM C1402, ASTM C882 , MDOT , ICRI 0379, CSA, A23.2-6B, ASTM C1583

مقاومت فشاری

مقاومت فشاری به مقاومت حداکثر در برابر بار محوری اندازه گیری و بر پایه نیرو بر واحد سطح مقطع، بیان میشود. دو روش آزمون ASTM C39 , ASTM 109 برای اندازه گیری مقاومت فشار توصیه شده است.

مقاومت کششی

برای اندازه گیری مقاومت کششی آزمایش های ASTM C190, CRD 164, ASTM C307, 496 وجود دارد.

مقاومت خمشی و مدول خمشی

برای اندازه گیری مقاومت خمشی و مدول خمش آزمایش های ASTM D790, C520, C348, C78 وجود دارد.

مفهوم مقاومت های فشاری، کششی و خمشی

مقاومت های فشاری و خمشی معمولا ویژگی های محدود کننده ای در عملکرد مواد ترمیمی ندارند، اما ممکن است به طور کلی برای نشان دادن کیفیت مواد در نظر گرفته شوند. معمولا لازم است که مقاومت کششی، منطبق یا کمی بیشتر نسبت به لایه زیرین بتنی (اندازهگیری شده در زمان ترمیم، نه مقدار مشخص شده اصلی)مد نظر باشد. ممکن است برای کاهش ترک خوردگی ناشی از جمع شدگی گیردار و انقباض حرارتی نیز مفید باشد.

ویژگی های قابلیت اجرا

ویژگی های قابلیت اجرا ویژگی هایی است که نشان می دهد مواد تحت تاثیر چه عواملی هستند و یا چه محدودیتهایی برای اجرا یا کاربرد مواد ترمیمی در شرایط مختلف کارگاهی دارند.

چسب��دگی

چسبندگی مواد ترمیمی قابلیتی است که برای دست نخورده ماندن یا بدون جداشدگی، در طول کاربرد به کار می آید. چسبندگی مواد ترمیمی برای سهولت ساخت و ساز و یکنواختی ترمیم مهم است. مثلا در جایگزینی (تعویض) بتن در سطوح عمودی و بالای سر، چسبندگی بیشتر مواد می تواند منجر به اعمال، لایههای نازکتر، بدون از دست دادن شانس جداشدگی داخلی یا نچسبیدن بعد از گیرش شود.

گرانروی (ویسکتوزیته)

گرانروی مقاومتی در برابر جلوه کردن جریان به وسیله مواد است. مقدار گرانروی به عواملی از قبیل روش اندازهگیری (گرانروی سنج یا رئومتر)، دما و نرخ کرنش برشی اعمال شده بستگی دارد. مواد با گرانروی پایین، جریان آزاد بیشتری نسبت به مواد با گرانروی بالاتر دارند. بطور کلی، مواد با گرانروی کم برای ترمیم ترکها و برای نفوذ به داخل سوراخهای بتن، قابلیت جاری شدن مواد و همچنین جایگزینی بتن استفاده میشود.

ملاحظات محیطی

لازم است که مواد ترمیمی برای اعمال ترمیمهای ویژه محیطی مناسب باشند. برای مثال، برخی محدودیتهای محیطی در زمان ساخت و ساز شامل هوا و دمای بتن، رطوبت سطح لایه زیرین بتن، رطوبت نسبی، سرعت باد، نور مستقیم آفتاب یا سایه بودن و پیش بینی شرایط آب هوایی که قبل از ترمیم مواد برای رسیدن به گیرش نهایی اتفاق می افتد. انتخاب مواد ترمیمی خاص و ویژگی های آنها به شرایط اجرایی پروژه بستگی دارد. شرایط اجرایی باید به تناسب ویژگی مواد ترمیمی اصلاح شود.

خصوصیات هنری (زیبایی)

بدیهی است که ظاهر مواد ترمیمی بسیار مهم است.

بافت سطح

بافتس طح ترمیم باید به طور کلی همسان با مواد مجاور باشد.

رنگ

مواد ترمیمی باید به طور کلی متناسب با مواد مجاور باشد، بجز ترمیمهایی که در معرض دید نباشد، مانند کارهایی را که بعد از اجرا پوشش میدهند.

سن

ظاهر برخی مواد ترمیمی بر اثر مرور زمان ناشی از فرسایش بر اثر در معرض قرار گرفتن مواد در نور فرابنفش، خشک شدگی یا عمل آوری، تغییر می کند.

جذب رطوبت

وقتی رطوبت از مواد گرفته می شود، ظاهر آنها تغییر می کند و تغییرات اصلی ظاهر می شود، براساس خشک شدگی ممکن است ظاهر بخش ترمیم شده با ظاهر بخش مجاور آن متفاوت باشد.

عوامل تاثیرگذار بر دوام

شرایط بهره برداری می توند تقاضاهای مختلف از مواد ترمیمی داشته باشد. مواد ترمیمی نیز ممکن است نیاز به بهبودی خصوصیات دوام دراز مدت بتن داشته باشد. این شرایط می تواند شامل قرار گرفتن در معرض رطوبت، اختلافات دما، عوامل شیمیایی و بارهای مکانیکی باشد.

مقاومت در برابر دوره انجماد و ذوب

برخی مواد ترمیمی، شامل بتن در شرایط اشباع، وقتی در معرض دوره های انجماد و ذوب قرار میگیرند، مستعد خراب شدن می شوند. انبساط و جابجایی آب می تواند باعث فشار داخلی مخربی بشود، مگر اینکه مقداری حباب هوا به بتن داده شود تا تامین کننده دوام باشد. روش های آزمون ASTM, ASTM C672, 666 C 672 اصلاح شده به وسیله راهنمای ICRI 03733 برای ارزیابی مقاومت در برابر دوره انجماد و ذوب موجود است.

دوام مواد در شرایط محیطی انجماد، به وسیله ASTM C666، ارزیابی میشود. همچنین اثر پوسته پوسته شدن سطح بوسیله ASTM C 672 و روش اصلاح شده بوسیله ICRI 03733 بررسی میشود. روش مطرح شده در ASTM C 666 در بتن یا مواد سیمانی درباره دوره انجماد و ذوب و ثبت تغییرات در مدل کشسانی دینامیکی و جرم از دست رفته نمونه هاست. ASTM C 672 تکه بر بازرسی ظاهری سطح آسیب دیده در دورههای انجماد و ذوب غوطهور در محلول نمک دارد، طوری که در راهنمای ICRI اصلاح شده شامل اندازهگیری جرم از دست رفته است.

ASTM C666 این روش آزمون شامل دو روند متفاوت است: روند الف- انجماد و ذوب در آب، روند الف معمولا بیشترین استفاده را دارد، زیرا به خودی خود و به راحتی کار می کند. تکمیل آزمون شامل 300 دوره انجماد و ذوب است. ضریب دوام (با روند آزمون ایجاد میشود) بیشتر از 80، نشاندهنده دوام موادی است که در شرایط انجماد و ذوب قرار داشتند. اگر این آزمون نتواند 300 دوره انجام شود، باید تعداد کل دوره ها گزارش شود.

ASTM C672 این روش آزمون، بطور معمول به ازمون نمک های یخ زدا ارجاع داده میشود. در این روش مواد در معرض دورههای انجماد و ذوب در محیط نمک یخ زدا قرار می گیرند. سطح نمونه ها در چهاردرصد محلول کلراید کلسیم، غوطهور میشود و تحت دوره انجماد و ذوب قرار میگیرند. نتایج در مقیاسهای ظاهری 0 تا 50 تعیین میشوند و عدد صفر نشاندهنده بدون پوست پوسته شدن و 5 نشاندهنده پوسته پوسته شدن، شدید است.

نفوذ پذیری

نفوذ پذیری توانایی مود در انتقال یا مقاومت در برابر نفوذ آب و مواد شیمیایی است. نفوذ پذیری مواد ترمیمی در شرایط محیطی در جایی که مواد ترمیمی یا لایه زیر بتن قابلیت نفوذ رطوبت و به تبع آن خرابی دارد، از قبیل آسیب در دوره انجماد و ذوب بتن اشباع شده، خوردگی فولاد مسلح کننده مهار شده، واکنشهای قلیایی، یا سولفات ها، مهم است. نفوذ پذیری مخصوصا به سن مواد در زمان آزمون حساس است. بطور کلی نفوذ پذیری هیدراته شدن مواد سیمانی را کاهش و حد کربناسیون را افزایش میدهد. آزمون ها باید همواره نشاندهنده سن نمونه ها در زمان آزمون باشند.

چهار آزمون ASTM C 642- C1202-AASHTO T 259-T277 برای اندازه گیری نفوذ پذیری، استفاده میشوند.

واکنش قلیایی سنگدانه

برخی سنگدانه ها مستعد خرابی و واکنش هایی بادیگر اجزای مواد ترمیمی، به ویژه قلیایی بودن سیمان پرتلندی یا مواد شیمیایی به وسیله محیطی هستند که منجر به انبساط میشود. مستعد بودن واکنش سنگدانهها می تواند با یک یا چند آزمون، از قبل، شناسایی شود. استفاده از سنگدانه های واکنش زا در محیطهایی که واکنش های مخرب ممکن است اتفاق بیفتد باید با اقدامات همراه باشد. گام هایی باید برای جلوگیری از واکنش های خرابی سنگندانه ها استفاده شود، مانند اصلاح اجزای اختلاط مواد ترمیمی یا محافظت مواد از شرایط طبیعی و محافظت از عوامل محیطی. محافظت از محیط می تواند با دفع آب و پوششهای ضد آب صورت گیرد. پنج روش آزمون ASTM C295,289,1293,1260,227 برای ارزیابی واکنش قلیایی سنگدانهها، استفاده میشود.

مقاومت ویژه الکتریکی

مقاومت ویژه الکتریکی مقاومت مواد در برابر تغییرات جریان الکتریکی در حضور پتانسیل ولتاژ بین دو نقطه است. خوردگی روندی الکتروشیمیایی است. بنابراین، خوردگی فولاد مسلح کننده مهار شده بستگی به مقاومت ویژه الکتریکی مواد ترمیمی دارد. به ویژه این مسئله برای بتن های جایگزین شده مهم است.نسبت به روش های خوردگی، ارزش بالا یا پایین این ویژگی ها ممکن است، مورد نظر باشد. سیستم های حفاظت کاتدی، هم فعال و هم غیر فعال بطور کلی مورد نیاز است و حتی ممکن است با ارزش پایین تر (در حدود ohms300) بیشتر از ارزش مقاومت بالاتر (ohms1000 تا 1500) در ترمیم های مورد نیاز باشد. (ASTM C1202). برای راهنمایی بیشتر به ACI 222R مراجعه شود. یک غشا برای مقاومت ویژه مواد ترمیمی که میتواند پاسخگوی الزامات AASHTO 277 یا ACI 202 باشد.

مقاومت در برابر سایش

بسیاری ترمیم ها در دوره بهره برداری، تحت سایش هستند. سایش می توند از طریق وزش و دمیدن واریزه ها، تماس مکانیکی یا دیگر منابع ایجاد شود. در اصل، ترافیک ماشین آلات و سایش روی سازههای هیدرولیکی انواع حمله های سایشی است.

مواد ترمیمی باید دارای مقاومت سایش مناسب برای بهرهبرداری در شرایط محیطی باشد. چهار روش برای اندازهگیری مقاومت در برابر سایش ASTM C779, C944,C418,C1138 است.

مقاومت در برابر حمله شیمیایی

مواد ترمیمی ممکن است در معرض مواد شیمیایی مختلف در شرایط بهره برداری باشند. عملکرد دراز مدت مواد ترمیمی ممکن است به انتخاب صحیح مواد ترمیمی و امکانپذیری، استفاده از آنها و اقدامات محافظتی مناسب بستگی داشته باشد. در همه شرایط محیطی، مهم است که مانع عاری از سوراخچه و منفذ باشد. در برخی شرایط محیطی، مهم است که حصار عادی از سوراخچه و منفذهای ریز باشد. برخی مواد ترمیمی ممکن است با مواد حلال، آسیب ببیند. جزئیات مبحث مقاومت در برابر حمله شیمیایی در PCA IS001, ACI 201, 2R,515.IR آورده شده است. به علاوه، تعداد مواد و محلولهای مهاجم بتن در PCA IS001 فهرست شده است.

مواد شیمیایی مهاجم به سولفاتها، مواد غیر آلی، محلولهای قلیایی، محلولهای نمک، حلالها و دیگر موارد، طبقه بندی می شود.

ملات سیمان پرتلندی و بتن وقتی در معرض سولفاتها در آبهای زیرزمینی یا در جای دیگر قرار میگیرد، فرسوده میشود. ASTM C1012 ارزیابی استعداد ملات سیمان برای حمله سولفاتها به وسیله اندازهگیری تغییر طول نمونه ها در دوره زمانی که به طور کامل در معرض محلول سولفات سدیم است، نشان میدهد. نتایج براساس درصد کرنش در زمان مشخصی در معرض سولفات بون مطرح میشود. موادی با کرنش 05/0 درصد یا کمتر مقاومت بالایی در برابر حمله سولفاتها دارند.

اسیدها (مواد با PH پایین تر از 7) از اجزایی که در آب حمل میشوند با بتن و مواد ترمیم بر پایه سیمان واکنش می دهند. اسیدها همچنین به سنگدانههای کربناتی (سنگ آهک و دولومیت) حمله میکنند. اسیدها نه تنها با در معرض قرار داشتن در دراز مدت، بلکه به وسیله انواع شیمیایی آن، مدت در معرض بودن و دمای هوا تاثیر گذارند.

محلول های قلیایی (مواد با PH پایین تر از 7) نسبت به اسیدها به مواد پایه سیمانی، تهاجم کمی دارند اما ممکن است با دیگر انواع مواد ترمیمی، نسبت به تمرکز، نوع شیمیایی، دما و ترکیب شیمیایی مواد ترمیمی واکنش دهند. هیدراته شدن سیمان، قلیایی است. همچنین اکثر مواد ترمیمی دارای حداقل کمی مقاومت در برابر محیط های با PH بالا هستند. تمرکز قوی قلیایی های سدیم یا پتاسیم، البته اگر سنگدانه های مستعد وجود داشته باشد، می تواند واکنش های قلیایی سیلیسی را مهیا کند.

محلول های نمک ممکن است اسیدی ملایم یا قلیایی باشند و نسبت به ترکیبات شیمیایی آنها، ممکن است به بتن و مواد ترمیمی بتن حمله کنند. پوسته شدگی ناشی از محلول های نمک یک نوع حمله شیمیایی است.

برخی حلالها به مواد پلیمری هجوم می آورند و برخی به بتن حمله آهستهای دارند. مشکل اساسی و معمول نفوذ محلول به داخل لایه زیرین بتن است و می تواند تاثیر بدی بر پیوستگی مواد ترمیمی داشته باشد.

دیگر مواد شیمیایی هم می توانند به بتن و هم به مواد ترمیمی حمله کنند، البته بینهایت ملایم. آب تصفیه شده نیز می تواند به آهستگی کلسیم را از ملات و بتن بر پایه سیمان بشوید.

ترکیب شیمیایی

برخی اوقات مقتضی است که تولیدات مواد شیمیایی ترمیمی بسته به آزمونهای انجام شده برای فشار، قابلیت رقابت (مقرون به صرفهگی)، برای تولید با اهداف مورد پسند، یا مطمئن برای باقیماندن با ترکیب بندی مشابه در آینده باشند.

انتخاب مواد ترمیمی

انجام عملیات ترمیم با برآوردن خواسته های متفاوتی از مواد ترمیمی همراه است. مواد ترمیمی باید دارای ویژگیهای مناسب برای انطباق با کل تقاضاهایی باشند که در طول بهرهبرداری نیاز است. همه مواد ترمیمی دارای محدودیت ها و مشخصه های متفاوت مواد ترمیمی هستند و کاربر باید مواد را به بهترین عملکرد در شرایط مورد نظر، انتخاب کند. برای مقایسه ویژگیهای ترمیمی مواد مختلف، هزینه مواد اغلب شاخصهای برای تصمیمگیری بین مواد ترمیمی قابل مقایسه است. هزینه دوره بهره برداری مقایسه بهتری بین مواد ترمیمی مختلف ارائه میدهد. هزینههای دوره بهرهبرداری اغلب موجود نیست یا بهترین آنها هم معمولا تقریبی است. انتخاب مواد ترمیمی باید بر پایه هزینه اولیه و کاربرد مواد با پیشبینی دوام مشابه هر یک از مواد در نظر گرفته شود.

بسیاری از محصولات ترمیم بتن که در بازار موجود است مرکب از چند نوع مواد است به مانند MTOSIVE1020 که تشکیل شده از متریال ها متفاوت است. چون این مواد توسط شرکتهای خصوصی تولید میشوند، اجزای تشکیل دهند آنها معمولا برای طراح شفاف نیست، و ممکن است برخی اصلاحات کلی در خصوص مواد تشکیل دهنده آنها توسط تولیدکنندگان، ارائه شود. تجریبات استفاده قبلی محصولات ویژه و نتایج حاصل از بهرهگیری از آنها و همچنین انجام آزمونهای مرتبط بر روی محصولات بسیار مفید است. در ارزیابی برخی محصولات، بسیاری از کشورها فهرستهای اصلی از مواد ترمیمی بتن تایید شده اختصاصی از قبیل مواد ترمیمی سطح و ترک دارند. این فهرست ها وابسته به ارزیابی های دورهای محصولا است، زیرا محصولات ترمیمی مجدداً فرمول دهی می شوند (تنظیم شوند) و خصوصیات فیزیکی آنها در طول زمان تغییر میکند. برخی کشورها به طور مستمر فهرست تایید شده خود را بر پایه ازمون های منظم و مجدد به روزرسانی میکنند. AASHTO مجلهای برای درج داوطلبانه گزارش اطلاعات جدید از آزمون محصولات مهیا کرده است.

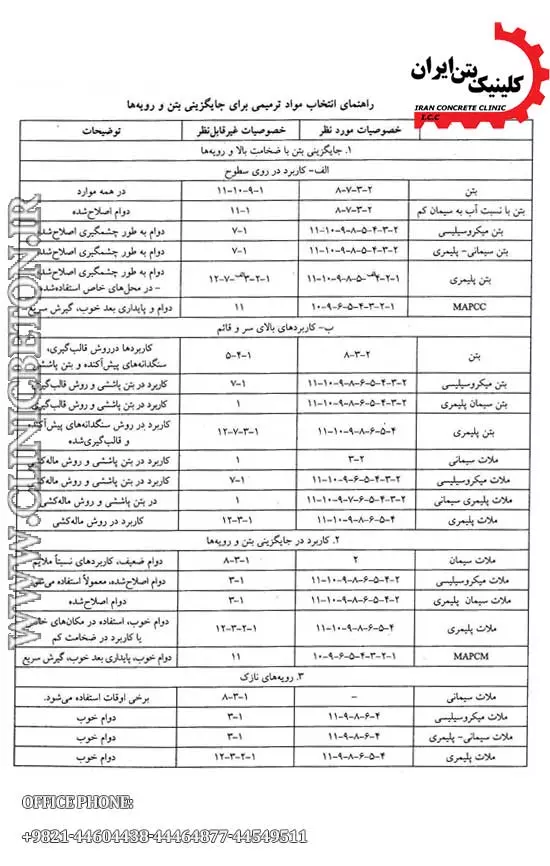

انواع ترمیم و بررسی مواد ترمیمی در دو طبقهبندی زیر صورت میگیرد:

— بتن جایگزین شده و رویه ها

— ترمیم ترک ها

بتن جایگزین شده (تعویضی) و رویه ها

مواد

اغلب موادی که به طور معمول برای جایگزینی بتن و رویه ها استفاده می شود، بر پایه چسبندههای هیدرولیکی از قبیل موارد زیر است:

— بتن بر پایه سیمان پرتلند یا آمیخته

— بتن بر پایه سیمان پرتلند یا آمیخته ارتقاء یافته با میکروسیلیس، بتن ارتقاء یافته الیافی، یا هر دو (بتن مسلح شده الیافی و بتن میکروسیلیسی)

— بتن سیمان – پلیمری بر پایه پرتلند یا سیمان آمیخته (بتن سیمان پلیمری)

—بتن با سیمان – منیزیم آمونیوم فسفات (MAPCC)

— بتن بر پایه پیلمر (بتن پلیمری)

— ملات بر پایه سیمان پرتلند یا آمیخته (ملات سیمانی)

— ملات بر پایه سیمان پرتلند یا آمیخته ارتقاء یافته با میکروسیلیس، ملات ارتقاء یافته الیافی یا هر دو

— ملات سیمان- پلیمری بر پایه پرتلند یا آمیخته

— ملات با سیمان- منیزیم آمونیوم فسفات (MAPCM)

— ملات بر پایه پیلمر (ملات پلیمری)

بتن

بتن از نظر اجزای ترکیبی از سیمان پرتلند یا آمیخته، سنگدانههای ریز و درشت و آب است. البته برای بررسی ساختار و خصوصیات بتن باید رویکرد سیستمی داشت. زیر سیستمهای بتن شامل سیستم سنگدانه، خمیر سیمان و سیستم حد فاصل اجزای آن میباشد. افزودنیهایی نیز هستند که به طور متناوب برای اضافه کردن حباب هوا، زودگیری یا دیرگیر کردن هیدراتاسیون، اصلاح کارآیی، کاهش آب اختلاط مورد نیاز، افزایش مقاومت یا دیگر خصوصیات بتن تازه اختلاط و سخت شده استفاده می شوند. مواد پوزولانی، از قبیل خاکستر بادی، ممکن است برای صرفه جویی سیمان پرتلند یا بهرهگیری از ویژگیهای خاصی از قبیل کاهش حرارت هیدراتاسیون، اصلاح رشد مقاومت در سنین بالا، کاهش نفوذپذیری، و افزایش مقاومت در برابر واکنش های قلیایی و حمله سولفاتها، اضافه شوند.

نسبت بندی بتن به منظور برآورده شدن ویژگی های ضروری از قبیل کارایی، وزن، مقاومت، دوام، برای کاربردهای ویژه باید به دقت انتخاب شود. ACI 211.1. برای حداقل کردن جمع شدگی ناشی از خشک شدن، بتن ترمیمی باید دارای مقدار آب کم، حداقل مقدار خمیر، و بیشترین مقدار سنگدانه های درشت باشد. همچنین افزودنی های کاهش دهنده جمع شدگی یا سیمان های جبران کننده جمع شدگی ممکن است. وقتی که مخلوط بتن نسبت بندی میشود، مورد ملاحظه قرار گیرند. مطابق با ACI 201.2R، برای مقاومت در یخبندان، بتن باید حباب هوا داشته باشد و بتن با وزن معمول، باید دارای حداکثر نسبت W/CM برابر 45/0 برای مقاطع نازک و 5/0 برای دیگر سازهها باشد. اختلاط، حمل، جایدهی و عمل آوری باید مطابق راهنماهای ACI 304, 304.1, 304R, 304.5, 304.6R, 308R باشد.

بسیاری از ویژگی های بتن (وقتی از مواد ترمیمی استفاده می شود)، از قبیل مدول کشسانی و ضرایب انبساط حرارتی، معمولاً باید مشابه لایه زیرین بتن باشد. حباب هوای داده شده می توانند با توزیع مناسب در بتن ترمیمی مهیا کننده مقاومت در برابر دوره انجماد و ذوب شوند. کیفیت بتن، به ویژه نفوذپذیری و ارتقای محافظت در برابر خوردگی مسلح کننده های مهار شده (میلگردها)، به طور موثر به وسیله کاهش نسبت W/CM تا 4/0 یا ب استفاده از افزودنی های با محدوده بالا کاهش دهنده آب (فوق روانکنندهها) تامین می شود.

معمولاً در قرارداد، بتن یا ملات ترمیمی باید حاوی نتایج جمع شدگی، سردشدگی و تغییرات حجم طبیعی باشد. اگر انقباض با چسبیدن به لایه زیرین که پایدار است، گیردار شده باشد، کرنش کششی در مواد ترمیمی زیاد می شود. وقتی این کرنش از طرفیت کرنش کششی بتن سخت شده تجاوز کند، ترکها زیاد میشوند. این ترک خوردگی ممکن است نیاز به ترمیم بیشتر یا نگهداری در آینده داشته باشد، زیرا امکان نفوذ مواد زیان آور، از دست رفتن چسبندگی به لایه زیرین، پوست پوسته شدن کناره ترک، قرار گرفتن در شرایط ترافیکی، از بین رفتن زیبایی و دیگر عوامل وجود دارد. جمع شدگی ناشی از خشک شدن میتواند با نسبت بندی صحیح مخلوط، از قبیل حداکثر کردن اندازه سنگدانه ها درشت با در نظر گرفتن عمق کاربردی مقطع و همچنین ترک خوردگی ناشی از جمع شدگی پلاستیک یا عمل آوری صحیح، می تواند حداقل شود. برخی افزودنی ها از قبیل زودگیرها می توانند افزایش جمع شدگی مود ترمیمی و ترک خوردگی ناشی از آنها را موجب شوند. در حالی که نسبت بندی صحیح بتن، دوام خوبی دارد، برخی دیگر از مواد ترمیمی نیز، مانند بتن پلیمری و بتن منیزیم- آمونیوم- فسفات، مقاومت بیشتری نسبت به حمله شیمیایی دارند.

بتن با میکروسیلیس

میکروسیلیس به وسیله تولید صنعت فروسیلیکون، ویژگی پوزولانی بالایی دارد و برای بهبود و ارتقای ویژگی های مکانیکی و دوام بتن استفاده می شود. بتن با میکروسیلیس بتن متداولی است که میکروسیلیس و افزودنیهای بتن فوق روان کننده MTOBUILD D10 و یا MTOCRETE N540(با محدوده بالا کاهش دهنده آب) به آن اضافه شده است همچنین می توان از ژل میکروسیلیس با کارایی بالا در بتن استفاده نمود MTOMIX4500 و یا MTOMIX P 4500 که از نظر مصرف متفاوت هستند استفاده کرد. معمولاً میکروسیلیس در محدوده 5 تا 10 درصدوزن سیمان استفاده می شود.

بتن با میکروسیلیس ویژگی های مشابهی دارد، اما به طور کلی مقاومت تراز بتن معمولی است زیرا مقاومت آن افزایش یافته است و در مقایسه با بتن معمولی دارای مقاومت چسبندگی بیشتری است. همچنین نفوذپذیری کمتر، توانایی افزایش مقاومت در برابر خوردگی مسلح کننده مهار شده را مهیا میکند. این مقاومت بیشتر در حمله به وسیله برخی مواد شیمیایی و شایش ناشی از مواد جامد حمل شده در سازههای هیدرولیکی با سرعت جریان زیاد نیز مفید خواهد بود. ACI 1234R

بتن با میکروسیلیس چسبندگی بیشتر و اب انداختگی کمتری نسبت به بتن معمولی دارد. در نتیجه، احتمال زیادی وجود دارد که در پرداخت کاری و یا در صورت محافظت نادرست در طول جایدهی و در زمان عملآوری، مستعد جمع شدگی پلاستیک بیشتر نسبت به بتن با نسبت W/CM متوسط باشد. پتانسیل ترک خوردگی بتن ترمیمی گیردار شده، با و بدون میکروسیلیس باید ثبت شود. هر تغییر در مواد بتنی و نسبتبندی مخلوط و مراحل ساخت و ساز که می تواند منجر به حداقل کردن جمع شدگی یا کاهش تفاوت دما شود، باید انجام شود. ترک خوردگی ناشی از جمع شدگی مهار شده یا جابجایی دما، ممکن است به ترمیم بیشتر نیاز داشته باشد. بتن با میکروسیلیس رنگ خاکستری تا سیاه دارد و ممکن است از لحاظ ظاهری با بتن اصلی مجاور خود یک جور نباشد ACI 1234R

بتن پلیمری سیمانی

این نوع بتن، بتنی است بر پایه سیمان پرتلند یا آمیخته با پلیمر اصلاح کننده که به آن اضافه شده است،استفاده از چسب های بتن یا لاتکس به میزان 15 تا 25 درصد زن سیمان مصرفی MTOBOND 2200 معمولاً پلیمرهای اصلاح کننده شامل استایرن بوتادین، اکریلیک، وینیل- استات- اتیلن- استایرن اکریلیک و اپوکسی است. به طور کلی پلیمرهای اصلاح کننده در محدوده 10 تا 20 درصد جرم سیمان اضافه میشوند. نسبت W/CM برای بتن با اصلاح کننده لاتکس معمولا 30/0 تا 40/0 است که شامل آب داخل لاتکس نیز هست و 25/0 تا 35/0 برای بتن با اصلاح کننده های اپوکسی است به مانند MTOBOND P1800 .

در مقایسه با بتن معمولی، بتن پلیمری دارای مقاومت خمشی و مقاومت چسبندگی، کاهش نفوذپذیری و مهیا کردن افزایش مقاومت در برابر خوردگی مسلح کننده های مهار شده است. بتن سیمان پلیمری مشکلات بیشتری برای جایدهی و پرداخت کاری، نسبت به بتن معمولی دارد و دارای زمان کار نسبتاً کوتاهتری تقریبا 15 تا 30 دقیقه (قبل از پخش پلیمر برای آمیختن آنها) است. اگر چه میتوان کار را پیش از آمیختن پلیمرها متوقف کرد، اما ویژگی های مفید پلیمر اصلاح کننده کاهش می یابد. هرگز مخلوط سخت شده نباید مجدداً آمیخته شود. دستورالعمل تولید کننده ممکن است مطلب مذکور و محدودیتهای ساخت و اجرای آنها را، تصدیق کند. ACI 548R

زمان کوتاه کار در مواد پلیمری سیمانی به دلیل پیمانه و مخلوط شدن در محل کار است. وقتی مخلوط کن بتن در ترمیم های کوچک استفاده می شود، اندازه پیمانه باید به مقادیری که می توان در محدوده زمان کارکردن جایدهی و پرداخت کاری کرد، محدود شود. ��مان مخلوط کردن طولانی تر باعث افزایش مقدار کل حباب هوا و کاهش چشمگیر فشاری می شود. تولید کننده ممکن است که عنصر حباب دهندهای به پلیمر اضافه کند، یا نکند. بنابراین باید به توصیه و مشورت الزامات روند اختلاط و زمانی که توسط تولید کننده توصیه می شود، توجه کرد. مخلوط کن های پیوسته معمولا در جاهایی که مقادیر زیادی بتن پلیمری سیمانی نیاز است، استفاده می شوند. توصیه می شود که آزمون های تعیین مقدار حباب هوا انجام شود.

بتن پلیمری سیمانی بطور معمول برای یک تا دو روز به طور مرطوب، عمل آوری و سپس در هوا خشک میشود. در حالی که جمع شدگی ناشی از خشک شدن بتن به وسیله اضافه کردن پلیمر زیاد نمیشود، اما به طور صحیح عمل آوری نشود، بتن پلیمری سیمانی حساسیت بیشتری به جمع شدگی پلاستیک دارد. بتن اصلاح شده با استایرن بوتادین یا برخی اپوکسی ها وقتی در معرض نور فرابنفش قرار میگیرند، تغییر رنگ نشان میدهند. ACI 548R, 548.3R

بتن سیمانی منیزیم –آمونیوم- فسفاتMAPCC

این بتن جایگزینی برای سیمان آمیخته یا پرتلند است. چسبندگی عالی، جمع شدگی کم ناشی از خشک شدن، داشتن مقاومت سریع و نفوذپذیری کم از ویژگی های این نوع بتن است.

به علت اینکه ماده چسبنده این بتن پایه سیمان پرتلندی ندارد، ملزومات آماده سازی سطح، کاربرد و عملآوری آن متفاوت است. این نوع بتن نباید بر روی لایههای زیرین کربنات شده (که PH پایین تر از 10 دارند) اجرا شود، زیرا منجر به مقاومت چسبندگی پایین آنها می شود. (PH آنها باید قبل از به کار بردن آزمایش شود). این بتن سریع سخت می شود و تولید بخار آمونیاک و مقادیر زیادی حرارت در طول عملآوری تولید می کند. در جاهایی که از سنگدانه برای مکان های بزرگ یا عمیق استفاده میشود، واکنش حرارتزایی باید کنترل شود. سنگدانه ها نباید حاوی کانی های کربناتی برای جلوگیری از واکنش های شیمیایی نامربوط با ملات باشند. روش های جایدهی باید از حبس بخار آمونیاک در درون این نوع بتن جلوگیری کنند. تنها عمل آوری ملایم از ترکیبات عمل آوری کننده در شرایط خشک شدگی نهایی ضروری است. نور مستقیم خورشید، باد قوی، دمای بالا یا رطوبت پایین برای عمل آوری مرطوب توصیه نمیشود.

این نوع بتن برای کاربردهای ویژه استفاده می شود. کسب مقاومت سریع و پایداری حجم این مواد ترمیمی را گزینه خوبی برای کاربردهای سریع و برای ترمیم های باریک طویل، قرار می دهد. معمولاً، جمع شدگی ناشی از خشک شدن این نوع بتن کمتر از دیگر مواد ترمیمی با گیرش سریع است. مشاور و کاربر باید با تولید کننده مواد برای ویژگی های مواد به منظور تعیین قابلیت های کاربرد و نحوه استفاده مواد مشورت کنند.

بتن پلیمری

بتن پلیمری بتنی است که در آن پلیمرهای آلی نقش چسبنده را دارد. ACI 548.1R. معمولا پلیمرهای مورد استفاده شامل اپوکسی، پلی استر، فوران، وینیل استر یا متیل اکریلیت ACI 548.1R است. سیمان پرتلند در برخی اوقات نقش پر کننده دارد.

بتن پلیمری ممکن است با عمل آوری دارای جمع شدگی کم شود و مقاومت چسبندگی خوب به لایه زیرین بتنی، مقاومت کششی و مقاومت خمشی زیاد، نفوذپذیری کم، افزایش محافظت در برابر خوردگی، فولاد مسلح کننده مهار شده و مقاومت خوب در برابر حمله شیمیایی را داراست ACI 548.1R. همچینن گیرش سریع آن باعث کاهش زمان ترمیم می شود. به دلیل زمان گیرش سریع باید در محل پیمانه شود. زمان عملآوری بتن پلیمری به طور مستقیم مرتبط با پلیمر و دیگر عناصری است که مورد استفاده قرار میگیرد. دمای پایین یا انتخب ناصحیح پلیمر ممکن است سبب افزایش چشمگیر زمان گیرش شود.

در نتیجه، دمای بالا ممکن است باعث کاهش زمان کار کردن تراز قابل قبول باشد. بتن پلیمری به طور چشمگیری ضریب انبساط حرارتی بالاتر از لایه زیرین بتنی دارد و در این محل پروژه دما قابل کنترل نیست، سنگدانهها در مخلوط بتن پلیمری باید به دقت دانه بندی شوند و برای حداقل کردن فاصله بین ذرات سنگدانه ها نسبت بندی شوند. این مسئله مهم است که برای کاهش ترک خوردگی و تنش های داخلی حاصل از دوره های تنش حرارتی دراز مدت، جایدهی بتن پلیمری در نزدیک محدوده متوسط دمای بهرهبرداری باشد. در بسیاری حالت ها برخی ترک خوردگی ها باید پیش بینی شود و ترمیم بیشتری نیاز باشد.

بتن پلیمری همچنین دارای مدول کشسانی با تفاوت چشمگیری نسبت به لایه زیرین است. بیشتر بتن های پلیمری دارای مدول کشسانی پایین است و می تواند در جهت کاهش تنش هایی که رشد کردهاند، مفید باشد. دیگر ویژگی های متفاوت مواد، به ویژه ضریب انبساط حرارتی، ممکن است مواد غیر مناسبی برای سازههای ترمیمی بوجود آورد.

بیشتر پلیمرهای استفاده شده در بتن پلیمری با حرارت دهی نرم می شوند. ویژگی های مکانیکی به طور چشمگیری بعد از دماهای تغییر شک دهنده حرارتی، تغییر می کند. HDT. HDT برای هر ترکیببندی (فرمول) متفاوت است، اما برای این سیستم های قابل استفاده در ساخت بتن محدوده ای از 16 تا 71 درجه سانتیگراد دارد. برخی پلیمرها در دماهای بالاتر به صورت مناسبی عمل آوری نمی شوند و در آتش گسیخته میشوند ACI 503R. محلول های پوشش دهنده سطحی و عایقهای بتن پلیمری ممکن است نرم شوند.

کارگران اجرایی معمولا تجربه ای در کار کردن با بتن پلیمری ندارند و آموزش ویژه برای آنها نیاز است. رطوبت در سنگدانه ها یا روی سطح بتن، تاثیر معکوس بر بتن پلیمری دارد و تمیز کردن دقیق حلالها ضروری است. این حلالها به روش های خاصی برای دور انداختن مواد مضر نیاز دارند.

تجهیزات ویژه در برابر بخار و قابلیت انتقال برخی مواد ضروری است. بتن پلیمری معمولا با ظاهر بتن مجاور خود آمیخته و یکدست نمی شود ACI 503,548.1R

خصوصیات بتن پلیمری به طور چشمگیری متفاوت از بتن لایه زیرین است. چون هزینه مواد و اجرای بتن پلیمری بالاست فقط برای ترمیم هایی با الزامات غیر معمول و در شرایط محیطی مورد تقاضا برای ارتقای بهبود ویژگی های بتن پلیمری استفاده می شود.

ملات سیمانی

ملات سیمان پرتلند، حاوی سیمان پرتلند، سنگدانه های ریز و آب است. ملات سیمانی به طور مستمر در پیمانههای کوچک در محل کارگاه، مخلوط می شود، بنابراین مشکلاتی برای نگهداری یکنواخت خصوصیات آن رخ میدهد. به علت نبود سنگدانه های درشت، حجم آب زیاد، مقدار سیمان بالا و نسبت بالای خمیر به سنگدانه، ملات سیمانی جمع شدگی بیشتری نسبت به بتن خواهد داشت و اغلب منجر به ترک خوردگی بیشتری میشود. همچنین ترمیم بیشتری نیاز است. افزودنی های کاهش دهنده آب (روان کنندهها)، اجزای منبسط شونده و دیگر اصلاح کننده ها برخی اوقات برای کاهش جمع شدگی استفاده می شوند. ضریب انبساط حرارتی بستگی به مقدار سنگدانهها، نوع و اندازه و مقدار سیمان دارد. بنابراین، برخی تفاوتها در خصوصیات حرارتی بین ملات و بتن مشابه است.

ملاتهای ترمیمی از پیش بستهبندی شده در بازار موجود است. سیمان، سنگدانه های ریز، افزودنیهای خشک به تناوب، اجزایی هستند که در ایستگاه مرکزی ترکیب و تولید و با اندازه های مختلف بسته بندی میشوند. مواد بسته بندی شده دارای تقاضا بیشتر، سازگارتر و قابل پیش بینی برای عملکرد مناسب در کارگاه است. مزایای دیگر آن شامل موارد زیر است، البته تنها محدود به این موارد نمی شود.

— اختلاط و کنترل کیفیت بهتر در محل کار. معمولاً فقط در محل کار آب به آن اضافه می شود.

— کنترل کیفیت در طول تولید اغلب تولید کننده ها بازرسی می شوند و آزمون از مواد برای مطابقت آنها با مشخصات فنی قبل از ترک مواد از کارخانه، صورت می گیرد. برخی تولید کنندگان توسط سازمان بینالمللی استاندارد (ISO) تایید شده اند، به این معنی که روند تولید و روش های آنها با این اسناد سازگار است. باید توجه شود که گواهینامه ISO به معنی تولید موفق است، نه تضمین تولید خوب

— مواد بر پایه عملکرد، نسبت بندی مخلوط اغلب شامل افزودنی ها با خصوصیات اجزای طرحی شده برای انطباق با نیازهای خاص از قبیل تائید برای انطباق با آب آشامیدنی است (گواهینامه NSF). مقاومت در برابر ذوب و انجماد، گیرش سریع، مقاومت سایش و جمع شدگی کم است.

— داده ها به سهولت در دسترس است. نتایج آزمون عملکرد تولید کننده معمولا موجود است. صفحه دادههای اطلاعات تولید، برای ارزیابی کاربر (اعمال کننده) و برای مقایسه مشاور با آزمون در محل کارگاه، تهیه میشود. البته تقاوت در روشهای آزمون باعث ایجاد اختلافاتی در ویژگی مواد میشود. روش های آزمون های اصلاح شده ممکن است گمراه کننده باشد.

— برخی مخلوطها می تواند حاوی سنگدانه های درشت برای تولید بتن با ضخامت بالا در ترمیم باشد. این مخلوطها دارای خصوصیات مشابه بیشتری به بتن نسبت به ملاتها هستند.

این مواد بسته بندی شده دارای محدودیت زمانی و دوره نگهداری اند و نباید بعد از انقضای محدودیت زمانی مصرف شوند.

ملات میکروسیلیس

ملات میکروسیلیس، ملات سیمانی است که میکروسیلیس به آن اضافه شده است. میکروسیلیس افزایش دهنده مقاومت چسبندگی و چسبندگی ملات است. ملات میکروسیلیس همچنین دارای مقاومت فشاری و کششی افزایش یافته، کاهش نفوذپذیری و افزایش خصوصیات مقاومت ویژه الکتریکی است. همچنین مقاومت بیشتری در برابر حمله شیمیایی دارد. نداشتن سنگدانه های درشت باعث افزایش جمع شدگی و تمایل بیشتر به ترک خوردگی است.

این مخلوط مزایای استفاده از مواد بسته بندی شده را دارد علاوه بر آن مزایای ترکیب شدگی میکروسیلیس در داخل ترمیمی را نیز شامل می شود. میکروسیلیس اضافه شده در کارگاه ممکن است مشکلاتی در پخش دقیق به همراه داشته باشد.

ملات سیمان پلیمری

ملات سیمان پلیمری شامل ملات سیمان با اصلاح کننده های پلیمری اضافه شده به آن است. در مقایسه با ملات سیمان، ملات سیمانی پلیمری دارای مقاومت اتصال عالی و چسبندگی، مقاومت اصلاح شده در برابر ذوب شدن و انجماد و کاهش نفوذپذیری، افزایش مقاومت ویژه الکتریکی و مقاومت در باربر حمله های شیمیاییها است. البته انتظار می رود در کار کردن با هر ملات، جمع شدگی و ترک خوردگی افزایش یابد. این مسئله به علت وجود نداشتن سنگدانه های درشت و مقدار سیمان و آب بالا اتفاقد می افتد.

ملاتهای ترمیمی بسته بندی شده حاوی پلیمر خشک کاربردهای فراوانی دارد. پلیمر ممکن است همچنین بعنوان جزء ثانویه به صورت مایع پخش شود. در آن صورت حاوی پلیمر مایع، آب و معمولاً دیگر مواد مضاعف نسبت بندی و جهت تولید مواد ترمیمی بستهبندی شود.

ملات سیمانی- فسفات- آمونیوم- منیزیمMAPCM

ملاتی است که به طور کامل جانشین سیمان پرتلند شده است. این ملات در ترمیمهای ویژه از قبیل جایی که احتیاج به رشد مقاومت بسیار سریع، جمع شدگی کم، کاربرد در شرایط زیر یخبن��ان، یا مقاومت چسبندگی (اتصال) خیلی بالا دارد، استفاده می شود.

ملات پلیمری

ملات پلیمری شامل سنگدانه ریز با پوشش (چسبندهای) از پلیمر است. ملات پلیمری دارای خصوصیات چسبندگی قابل قبول، پایداری حجم خوب، مقاومت فشاری و کششی نسبتا بالا، مقاومت در باربر انجماد و ذوب شدن نسبی، نفوذپذیری پایین، مقاومت ویژه الکتریکی بالا و مقاومت شیمیایی بالاست. همچنین گیرش سریع این ملات اجازه می دهد ناحیه ترمیم در مدت زمان کوتاهی به حالت بهره برداری برگردد.

همانند بتن پلیمری، زمان عمل آوری ملات پلیمری با پلیمر، دمای لایه زیرین بتنی و دمای هوا نسبت مستقیم دارد. ملات پلیمری به طور کلی گیرش بسیار سریعتر از ملات سیمان هیدرولیکی دارد، دمای کم یا انتخاب پلیمر برای کاربردهای ترمیم خاص مناسب نیست و ممکن است افزایش چشمگیری در زمان گیرش ایجاد شود.

ضریب انبساط حرارتی و مدول کشسانی ملاتهای پلیمری با لایه زیرین بتن بسیار متفاوت است. تفاوت کرنش بین ملات ترمیمی و لایه زیرین بتن، ناشی از حرارت بالای برخی ترکیبات پلیمری، دمای متفاوت خارجی و تفاوت در مدل کشسانی، می تواند باعث ترک خوردگی و نچسبیدن ترمیمها شود. این مسئله به ترمیم های اضافی منجر می شود.

پلیمرها وقتی در ملات پلیمری در حالت خمیری حرارت دهی می شوند، در هنگام سرد شدن سخت میگردند. خصوصیات مکانیکی آنها پس از HDT تغییرات چشمگیری دارد. HDT هر فرمولاسیون (ترکیب بندی) متفاوت است، اما برای هر سیستم مورد استفاده در اجرای بتن، در محدوده 16 تا 71 درجه سانتیگراد است. برخی پلیمرها در دماهای بالا عمل آوری نمی شوند و در آتش نرم میشوند. به ACI 503R مراجعه شود.

کارگران اجرایی معمولاً در کار با ملات پلیمر تجربه ندارند و نیاز به آموزش های ویژه دارند. رطوبت در سنگدانه یا بر روی سطح لایه زیرین بتنی تاثیر معکوس بر ملات پلیمری دارد. تمیز کردن ویژه محلولها ضروری است. تجهیزات ایمنی خاص و احتیاطات برای بخار و قابلیت اشتغال برخی مواد ضروری است. ملات پلیمری معمولا از نظر ظاهری با بتن موجود مجاور خود همخوانی ندارد.

انواع بتن های جایگزین شده و لایه های رویی

بر پایه ضخامت معمول ترمیم و روش های معمول برای اجرا و اعمال این مواد، در این بند بر روی بتن جایگزین شده و رویه ها بحث می شود که در سه رده (طبقه) بتن های جایگزین شده با ضخامت بالا 0شامل کل مقطع جایگزین شده) به علاوه رویه، بتن جایگزین شده با ضخامت کم به علاوه رویه و رویه های نازک تقسیم بندی می شوند. هدف مشخص مواد ترمیمی، بتن جایگزین شده با ضخامت زیاد و رویه نازکتر از 19 تا 25 میلیمتر است و مواد ترمیمی شامل سنگدانه های ریز و درشت، بتن جایگزین شده با ضخامت کم و رویه با حداقل 6/1 تا 2/3 میلیمتر ضخامت است. این کار به این جهت است که بافت و رنگ اطراف بتن مناسب باشد. اگر به کمک تجربه قبلی پردخت کاری مشکل و بحرانی است. راهکارهای ویژه از قبیل استفاده از سیمان سفید، رنگ زدن مواد ترمیمی، مواد اختصاصی یا اجرای ترمیم های سطحی مفید است.

جایگزینی بتن با ضخامت بالا و رویه ها

بتن با ضخامت بالا جایگزین و رویه، با ضخامت کمتر 19 تا 25 میلیمتر، تعریف می شود. معمولا مواد ترمیمی که شامل سنگدانه های ریز و درشت است برای بتن جایگزین شده با ضخامت بالا به علاوه رویه اجرا می شود، کاربرد و اجرا در سطح افقی دارای الزامات متفاوتی نسبت به اجرا آنها در کاربردهای عمودی و بالای سر است.

کاربرد (اجرا) در سطوح فوقانی (افقی)

موادی که برای جایگزینی بتن با ضخامت بالا و رویه ها در کاربردهای سطوح فوقانی استفاده میشود شامل بتن، بتن با میکروسیلیس، بتن پلیمری سیمانی، MAPCC و بتن پلیمری است. بتن معمولاً بیشترین استفاده مواد را دارد، زیرا هزینه کمتر، سهولت در اجرا و سازگاری کافی با بتن لایه زیرین دارد. هزینه بتن یا میکروسیلیس به طور متوسط بیشتر از هزینه بتن متداول است و از آن برای لایه های رویی محافظ و برای بتن جایگزین در جاهایی که ارتقای خصوصیات مد نظر است، به کار میرود. بتن سیمان پلیمری برای رویههای محافظ و برای جایگزینی با در نظر گرفتن هزینه بالای آنها استفاده می شود. MAPCC برای بتن جایگزین به عنوان راه حل هایی که هزینه ان با الزامات ترمیم ویژه از قبیل حداقل تعطیل شدن کار، ارزش دارد، استفاده می شود. بتن پلیمری نیز برای جایگزینی بتن و رویه ها به عنوان راه حل در جاهایی که هزینه آن به وسیله الزامات ترمیم ویژه ارزش دارد، از قبیل حداقل تعطیل شدن کار یا مقاومت در برابر حمله شیمیایی، استفاده می شود.

کاربرد در شرایط قائم و بالای سر

برای این نوع کاربردها دو مفهوم معمول برای ترمیم پیروی نمی شود و چسبندگی مواد ترمیم در طول کاربرد آن و عمل آوری مواد ترمیمی، برای مقاومت نیروی جاذبه تعیین کننده هستند. همچنین، جایگزینی بتن به صورت قائم و بالای سر معمولا در معرض تهاجم عوامل محیطی در جایی که مواد واکنشزا، گازها، شیمیایی ها و رطوبت بالا یا آب، از قبیل ترمیم ایستگاه فاضلاب، ایستگاههای تولید مواد شیمیایی، قرار داشته باشد. بیشتر اوقات، مواد ترمیمی اصلاح شده دارای چسبندگی و کیفیت بالای مواد و اصلاح خصوصیات دوامی است.

خصوصیات طراحی شده ترمیم دارای روش اجراهای مشخص است. روش های اجرا معمولاً شامل قالب و قالبگیری، سنگدانه های پیش آکنده، جایدهی یا گرانروی بالا و فشار بادی (بتن پاششی) و اعمال با ماله است.

ترمیم های با قالب و قالبگیری

در ترمیم های با قالب، ناحیه ترمیم قالب بندی شده و مواد ترمیم براساس جریان ثقلی یا پمپ کردن از میان بازشویی در قالب یا از میان سوراخی در لایه زیرین بتن، جایدهی می شوند. موادی که برای ترمیم با قالب و قالبگیری استفاده می شود، شامل بتن، بتن با میکروسیلیس، بتن پلیمری سیمانی و بتن پلیمری است. این نوع ترمیم بتن مخصوص مواردی است که برای جایگزینی بتن به صورت قائم در جایی است که مقاومت کمی در باربر نیروی ثقلی احتیاج است به علت هزینه کم، سهولت اجرا و سازگاری کافی با بتن لایه زیرین. بتن میکروسیلیسی یا بتن سیمان پلیمری برخی اوقات جایگزینی برای بتن است، زیرا مقاومت چسبندگی آنها افزایش یافته است. ترمیم های قائم و بالای سر دارای زحمت بیشتر و برخی اوقات دارای مقادیر ترمیم کوچکتری است. هزینه متوسط برای بتن های سیمانی- پلیمری اغلب عامل کنترل کنندهای نیست، زیرا ترمیم های با قالب و قالبگیری دارای عمل آوری خود به خود است. ترک خوردگی جمع شدگی پلاستیک و ترک خوردگی سخت شدگی به طور معمول کاهش می یابد. بتن پلیمری تنها راه حلهای ویژهای در جایی که مقاومت چسبندگی خوب و خصوصیات دوام با توجه به هزینه آن مورد استفاده قرار میگیرد و الزامات روش اجرای آن احتیاج به آموزش های ویژه ای دارد. همچنین الزامات قالب بندی آن ویژه است، زیرا اکثر مواد پلیمری، دارای چسبندگی قوی است.

ترمیم های بتن با سنگدانه های پیش آکنده

در فرآیند بتن با سنگدانه های پیش آکنده، سنگدانه های درشت از پیش در قالب قرار داده می شود و گروت سیمان- ماسه (معمولا با افزودنی ها) یا مواد رزینی با تزریق در داخل قالب از پایین ترین نقطه صورت میگیرد. در نتیجه بتن یا بتن پلیمری ترمیم، حاصل میشود. بتن با سنگدانه های پیش آکنده حاوی درصد زیادتری سنگدانه های درشت نسبت به بتن است که با قالب اجرا می شود. ACI 304.1R , 304R

به علت اینکه سنگدانه های درشت از پیش قرار داده می شود و گروت و رزین با فشار پمپ میشود جداشدگی به ندرت مشکل ساز می شود و در واقع همه فضاهای خالی لایه زیرین را با گروت و رزین پر میکند. جمع شدگی ناشی از خشک شدگی بتن با سنگدانه های پیش آکنده کمتر از نصف بتنهای متداول است چرا که اتصال نقطه به نقطه سنگدانه های درشت وجوددارد. ACI 304.1R

سنگدانه های پیش آکنده احتیاج به مهارت اجرایی ویژه برای اجرا و نصب قالب ها با حداقل نشت، برای جایدهی مطلوب سنگدانه های درشت متراکم شده و برای تزریق صحیح گروت یا رزین دارند. تجهیزات ویژهای برای پمپ کردن گروت احتیاج است. ترمیمها همچنین باید با لرزش خارجی متراکم شوند.

مواد از پیش بسته بندی شده حاوی افزودنی های کاهش دهنده زیاد آب (فوق روانکننده) و میکروسیلس، بطور ویژه برای ترمیم های با سنگدانه های پیش آکنده ساخته می شود و کاربردهای گروت پلیمری سیمانی بدون، چون و چرا موفقیت آمیز است.

ترمیم های با بتن پاششی

بتن پاششی ملات یا بتنی است که به طور بادی در گرانروی بالایی در داخل سطح قرار می گیرد ACI 506R. بتن پاششی می تواند حاوی الیاف مسلح کننده و افزودنی ها باشد. بتن متداول و ملات، بتن با میکروسیلس و ملات بتن و بتن سیمانی- پلیرمی و ملات می تواند همگی به وسیله بتن پاششی جایدهی شوند. همه اجزای بتن پاششی می تواند در مخلوط کن ترکیب شود (در مخلوط تر) یا اجزای جامد میتوند در مخلوط کن ترکیب شود و سپس در نازل بتن پاششی آب به آنها اضافه شود (مخلوط خشک).

همه موادی که برای بتن پاششی در کارگاه مخلوط می شود باید مطابق با ASTM C1436 و بتن پاششی از پیش بسته بندی شده مطابق با ASTM C1480 باشد. برای اضافه کردن و کنترل دقیق افزودنیها در بتن پاششی مخلوط خشک مشکلات بیشتری پدید می آورد. جایدهی صحیح بتن پاششی دارای شرایط قابل مقایسهای به جهت هزینه اجرا و قالب بندی بتن مشابه است. اگر چه عملیات بتن پاششی ممکن است باعث کاهش مقدار هوای داده و محبوس بتن شود. جمع شدگی ناشی از خشک شدن و ترکهای ناشی از آن مشکل برخی مخلوطهای بتن پاششی است. این مشکل به دلیل دانه بندی نامنسب ماسه، آب خیلی زیاد، و وجود نداشتن سنگدانه های درشت تر از mm13 است. الیاف مسلح کننده یا مسلح کننده های سیمی- جوش شده برای کنترل ترک خوردگی استفاده می شود. برای اطلاعات بیشتر به ACI 506.1R مراجعه شود.

-خصوصیات مواد

1 – پایداری

- خصوصیات مکانیکی:

2- مدول کشسانی

3- ضریب انبساط حرارتی

4- مقاومت چسبندگی

5- مقاومت کششی

- خصوصیات اجرا:

6- چسبندگی

7- راحتی اجرا

8- دوام در برابر ذوب و انجماد

9- نفوذپذیری

10- مقاومت الکتریکی

11- مقاومت در برابر حمله شیمیایی

12- تغییر شکل حرارتی کم یا انتقال دما

برای اعمال بتن پاشی، تجهیزات ویژهای نیاز است و مهارت کاربر نازل نیز به دلیل وضعیت کاربرد، بسیار تعیین کننده است. روند بتن پاششی کردن یا ایجاد غبار، پخش شدگی زیاد و بازگشت بتن همراه است که می تواند موجب بهم زدن نواحی اطراف و تجهیزات شود. بازگشت بتن نباید در داخل مواد ترمیمی مخلوط شود.

بتن بر پایه سیمان و ملات معمولا برای بتن پاششی استفاده می شود، زیرا هزینه کمی دارد و آسان اجرا میشود، همچنین سازگاری دقیق با لایه بتن زیرین دارد. بتن با میکروسیلیس و ملات به طور متناوب استفاده می شود، زیرا مقاومت چسبندگی افزایش و چسبندگی خوبی درمقایسه با بتن سیمانی و ملات سیمانی دارد. در نتیجه سودمندی اجرا افزایش می یابد و از دست رفتن بتن به دلیل بازگشت مصالح کاهش مییابد. تجربه نشان می دهد که عمل آوری زود هنگام با رطوبت کامل بتن پاششی و با میکروسیلیس تا حد زیادی از ترک خوردگی زیاد در طول دوره عمل آوری جلوگیری می کند. به علت مشکلات در اختلاط، حمل و تمیز کردن، بتن سیمان- پلیمری و ملات معمولا برای بتن پاششی، استفاده نمی شود.

ترمیم های اعمال شده با ماله

در این نوع ترمیم ها، مواد ترمیمی به طور مستقیم به مکان ترمیم با ماله (یا برخی از اوقات با دست). اعمال میشود. مواد اعمال شده در خلاف جهت لایه زیرین برای اتصال بدون هوا و مطلوبتر با ماله فشرده میشود. این ترمیم ها بسته به چسبندگی ابتدایی بین مواد ترمیم تازه و لایه زیرین بتنی برای جایدهی رضایتبخش است. این ترمیم ها مزایای قالب بندی برای حمایت مواد تا گیرش نهایی با فشار بادی برای افزایش فشار و چسبندگی بیشتر و پیوند مواد اعمال شده را ندارد. سنگدانه های درشت معمولا در مواد ترمیمی وجود ندارند، زیرا سنگدانه های درشت باعث کاهش چسبندگی در نقاطی که مواد تحت کشیدن ثقلی و جدا شدن از ناحیه ترمیم قبل از اینکه مواد بتوانند بگیرند (گیرش کنند)، می شود.

مواد ترمیمی شامل ملات سیمان، ملات سیمان- پلیمری و ملات پلیمری است که در ترمیمهای اعمال شده با ماله استفاده می شود. برای بتن جایگزین با ضخامت بالا تنها در شرایط خاص غیر معمول، از قبیل وقتی که بتن جایگزین دارای محدودیت در اندازه و تعداد یا در مکان های نسبتا دسترس ناپذیر است، استفاده میشود. نبود سنگدانه های درشت در برخی خصوصیات بسیار مهم لایه زیرین بتنی تاثیر دارد، مانند جمع شدگی ناشی از خشک شدن، ضریب انبساط حرارتی، و مدول کشسانی.

بتن جایگزین شده با ضخامت کم و رویه ها

مواد ترمیمی برای این مورد (این راهنما حداقل دارای ضخامت mm6/1 تا 2/3 و کمتر از mm19 تا 25 تعریف میشود) شامل سنگدانه های ریز، بتن جایگزین شده و رویه هایی که حداقل mm19 ضخامت دارند. به طور معمول حاوی کمی سنگدانه های درشت هستند. بتن جایگزین شده که با ضخامت کم و رویهها نسبت به بتن های جایگزین شده با ضخامت بالا و رویه ها که در ملاتهای ترمیمی استفاده می شود، متفاوت هستند. موادی که در این شرایط استفاده می شود ملات سیمان، ملات با میکروسیلیس، ملات سیمان- پرتلندی، MAPCM و ملات پلیمری است.

خصوصیات ملاتهای ترمیمی سازش کمتری با خصوصیات لایه زیرین بتنی و نسبت به مخلوطهای بتنی در ترمیم های که با ضخامت بالا استفاده می شود، دارد. جمع شدگی و ترک خوردگی افزایش می یابد که مشکلات معمولی برای بتن های جایگزین شده کم ضخامت و رویه ها به بار می آورد و ممکن است به ترمیم بیشتری نیاز باشد. ملاتهای مواد پلیمری دارای ضریب انبساط حرارتی متفاوتی نسبت به لایه زیرین بتنی است و باعث میشود جابجایی نسبی بین ملات ترمیمی و لایه زیرین اتفاق بیفتد.

اختلاط و جایدهی صحیح و شروع فرآیند عمل آوری بسیار مهم در ترمیمهایی است که ضخامت آنها کاهش یافته است. ملات های ترمیم به طور متناوب در محل کارگاه پیمانه می شود و نگهداری قوام و حفظ کیفیت آنها مشکل است. برای رسیدن به کاربرد رضایتبخش، تجربه کارگر بسیار مهم است. عمل آوری به موقع و کافی بجز برای ملات پلیمری که احتیاج به عمل آوری ندارد، بسیار مهم است. اضافه کردن شن نخودی (با اندازه 6 تا 10 میلیمتر) می تواند برای عملکرد ترمیم مفید باشد. ملات سیمان برخی اوقات برای بتن جایگزین با ضخامت کم و رویه ها استفاده می شود، اما مستعد ترک خوردگی ناشی از جلوگیری جمعشدگی و جمع شدگی بیشتر ناشی از خشک شدگی است. ملات با میکروسیلیس و ملات سیمان- پلیمری به طور معمول استفاده می شود، زیرا باعث افزایش پیوند و مقاومت کششی برای اعمال در لایههای ضخیمتر در سطوح قائم و بالای سر و افزایش سودمندی می شود. ملات پلیمری برخی اوقات استفاده میشود، ولی باید در نسبتبندی مخلوط آن و جزئیات ترمیم توجه کرد. لایه زیرینی بتنی به ندرت باعث ترک خوردگی و نچسبیدن بتن جایگزین می شود. این حالت ممکن است زمانی اتفاق بیفتد که بهره برداری از مواد ترمیمی در گستره زیادی از دماهای مختلف باشد. به علاوه، پیوند و چسبندگی، مقاومت کششی و خصوصیات دوام مطلوب، اکثراً در ترمیم های نازک حاصل می شود. ACI 548.1R

رویه های نازک

رویه های نازک تعریف شده کمتر 6/1 تا 2/3 میلیمتر ضخامت دارد. برای کاربرد در جاهایی که ملزومات ویژهای بر روی مواد ترمیمی، از قبیل تاثیرات شدید سطح در معرض بخار آب و جذب بیشتر لایه زیرین وجود دارد. این رویه ها در بدو طراحی برای ترمیم خرابی ها و ناهمواریهای سطحی به کار میرود. معمولاً بیشترین استفاده مواد از ملات سیمانی، ملات با میکروسیلیس، ملات سیمان پلیمری و ملات پلیمری است. مواد ترمیمی نازکتر رفتار متفاوتی با لایه زیرین بتنی بدارد و خصوصیات مواد ترمیمی، از قبیل مقاومت کششی و پیوند، بسیار مهم است. برای عملکرد ترمیم رضایتبخش، به کار بردن صحیح مواد مهم و تعیین کننده است و کارگرهای اجرایی بطور متناوب احتیاج به آموزش ویژه در اختلاط و جایدهی مواد ترمیمی دارند. عمل آوری به موقع و دقیق نیز بسیار مهم.

برخی اوقات ملات سیمان در رویه های نازک استفاده میشود. موارد مورد نظر مختلف است و مواد با چسبندگی و مقاومت های کششی بالاتر دارای رفتار متفاوت با لایه زیرین است. ملات میکروسیلیس، ملات پلیمری- سیمانی و ملات پلیمری معمولاً استفاده می شوند، زیرا آنها دارای چسبندگی، مقاومت های کششی، و خصوصیات اصلاح شده داومی مطلوب هستن. از نظر پایداری ملات پلیمری عملکرد اصلاح کنندهای دارند. همچنین ترمیم در مقاطع نازک تر، مدول کشسانی کم ملات پلیمری، کاهش دهنده تنشهای تولید شده به وسیله تفاوت انتقال حرارت و پیوند و مقاومت های کششی و چسبندگی ملات پلیمری، اغلب جبران کننده تنش های تولید شده است.

تهاجم محیطی و کاربردهای بیرونی

در تهاجم محیطی و کاربردهای بیرونی دیدگاه، ترمیم ممکن است شامل پوشش دادن میلگردهای مسلحکننده در بتن های جایگزین شده یا عایق کردن (پوشش) سطح یا پوشش دادن روی جایگزین شدهها و سازه به جهت اصلاح دوام بیشتر باشد. محافظت کاتدی، محیطهای فعال و غیر فعال برای سازهها در محیطهای خورنده قابل ملاحظه است ACI 222R. در دیدگاه ترمیم باید به حلقه آند، یا هالو، تاثیر آن در اطراف بتن موجود جایگزین شده ای که لازم است ترمیم شود و تحت خوردگی مسلح کننده هاست، توجه شود. در تهاجم محیطهای شیمیایی یا دیگر کاربردهای معمول، عایقکننده های سطح، پوشش دهندهها، رویه بتنی با میکروسیلیس، بتن ملات سیمانی پلیمری، و بتن پلیمری استفاده میشود. ACI 201.2R

دوام ترک

ترک ها در بتن به چند دلیل ناخوشایدند،اگر ترک ها زنده نباشند می توان از ترمیم کننده های بتن به مانند MTOSIVE 1020 یا ترمیم کننده بر پایه اپوکسی MTOFLOW650ااستفاده نمود ،در نظر داشته باشید برای تست اینکه ترک زنده است یا مرده باید از ترک سنج ها یا استفاده از مهر گچی پیشنهاد می گردد،در صورت اینکه ترک زنده باشد حتماً پیشنهاد می گردد از تست ها و آزمایش های غیر مخرب به مانند التراسونیک بتن(اولتراسونیک بتن) انجام گردد که میزان و تعیین عمق ترک در بتن مشخص شود جهت الاعات بیشتر با واحد خدمات آزمایشگاهی بتن کلینیک بتن ایران تماس حاصل فرمایید.

و اما از نظر زیبایی ممکن است زشتی و بدنمایی قابل ملاحظهای داشته باشند. ترکها ممکن است اجازه دهند عوامل آسیب رسان سریعتر و بیشتر وارد بتن شوند، خوردگی فولاد مسلحکننده (میلگردها) با سهولت دسترسی به وسیله رطوبت، اکسیژن، کلراید، اکسید کربن و دیگر شیمیاییهای مهاجم و گازها به داخل بتن میسر شود. ترکها ممکن است سرانجام موجب آسیبهای جدی سازه یا گسیختگی ترکیبات و اجزای سازه شوند. هدف از ترمیم ترکها، برآورده شدن یک یا چند هدف زیر است. ACI 224.1R

1- مرمت کردن و افزایش مقاومت اعضای ترک خورده

2- مرمت کردن و افزایش سختی اعضای ترک خورده

3- اصلاح عملکرد

4- جلوگیری از نفوذ مایعات

5- اصلاح ظاهر سطوح بتنی

6-اصلاح دوام

7- جلوگیری از رشد و توسعه محیط خورنده در مسلح کننده ها

به علاوه، ترمیم ترکها ممکن است موارد زیر را نیز فراهم کند:

— اصلاح شرایط بهداشتی و پاکیزگی

— کاهش نفوذ پذیری گاز

— کاهش انتقال صدا

برای ارزیابی ترمیم، ترکها بر پایه عوامل ایجاد شدن، عرض، پایداری (ترکهای فعال یا بی اثر)، شرایط محیطی که ترک در معرض آن است (اگر مرطوب باشد، نشت کردن به طور فعال یا در معرض عوامل شیمیایی مضر) و ملزومات سازهای طبقهبندی می شوند. فقط یک طرح جامع و استاندارد و تایید شده میتواند تعیین کند که ترکهای سازه مشکلات مهمی ایجاد می کند و باید ترمیم شود. ترکهای سازهای به وسیله بارهای اعمال شده، نیروها و دیگر جزئیات خارجی ایجاد میشود. هرگاه طرح استانداردی برای الزامات تعیین شدهداشته باشیم، انتخاب مواد ترمیم ترک عملی است. ACI 1224.1R, USACE

تعداد زیادی مواد ترمیم برای ترک موجود است. اطلاعات اضافی درباره هر مواد، از قبیل مزایا، محدودیتها، کاربردهای ویژه و استانداردها برای کمک به تعیین مشاور است.

ترکهای با عرض کمترmm 05/0

بطور کلی ترکهای با عرض کمتر mm05/0 مشهود نیستند. ترکهای خیلی نازک ممکن است در هنگام هیدراته شدن سیمان به صورت خودبخودی بهبود یابند و یا ممکن است با کربناته شدن، به شکل کربنات کلسیم و بلورهای هیدروکسید کلسیم سبب عایق شدن ترکها شوند. سازه باید به طور دورهای برای بررسی پتانسیل افزایش یابندهای در عرض ترکها، در طول مدت بهرهبرداری، بازرسی شود. با گذشت زمان افزایش عرض ترکها نشان می دهد که مشکلات دیگری نیز وجود دارد که باید ارزیابی و سپس ترمیم شوند.

ترکهای با عرض بیشتر از mm 05/0

رزین اپوکسی

اپوکسی ها در گروه رزین های مصنوعی اند. رزین های اپوکسی MTOBONDP1800 همواره نیاز به مخلوط کردن کامل با سختکننده یا ترکیبات عمل آوری دارند. معمولاً آمین ها، برای شروع واکنش شیمیایی منجر به نتایج غیر معمول در خصوصیات چسبندگی می شوند.

به دلیل مقاومت چسبندگی بالا، تعداد زیادی از اپوکسی ها برای چسبندگی MTOBOND P 1800 و آببندی MTOTOP 107ترمیم سازهای مورد استفاده قرار می گیرند در بعضی از موارد نیز استفاده از مواد آب بندی نفوذگر MTOPAN IC. برخی اپوکسی ها طاقت رطوبت را دارند به مانند MTOBOND P1800 و عمل آوری در حضور رطوبت است یا از مواد عمل آوری (کیورینگ مواد) از MTOCURE D550 استفاده می گردد استفاده از این مواد برای کیورینگ متریال های پایه سیمانی یا بتن پیشنهاد می گردد. در حالیکه تعداد کمی از اپوکسی ها ممکن است با حضور کمی رطوبت در حفرههای بتن به طور موثر چسبندگی با بتن داشته باشند. اغلب اپوکسی ها در حضور رطوبت دچار نچسبیدن به بتن خواهند شد. گستره وسیعی از گرانروی، مدول و نرخ واکنش اپوکسی ها وجود دارد که با ترکیببندیهای مختلف و سازگاری با الزامات کاربردی حاصل میشوند. اپوکسی ها تحمل ناچیزی در جمع شدگی دارند و این در اجرای آنها مهم است.

رزین سخت کننده باید به طور دقیق نسبت بندی و به خوبی مخلوط شود. هر انحرافی ممکن است ناشی از مواد باقیمانده نرم یا چسبناک مواد و عدم انطباق، در ملزومات مشخص شده باشد. در نتیجه، تجارب شخصی کاربر ضروری و تجهیزات تزریق ویژه مورد نیاز است. اگر ترکها دارای کثیفی یادیگر آلایندهها بر روی سطح داخلی باشند، اپوکسی ممکن است پیوند کافی با سطوح نداشته باشد و کاهش تاثیر مواد ترمیمی را به همراه داشته باشد. اغلب اپوکسی ها دارای محدودیت زیاد در قابلیت انعطاف پذیری اند و می توانند تحمل خیلی ناچیزی در جابجایی ترکها، داشته باشد. اگر احتمال پهن تر شدن ترک وجود دارد، احتمالا بتن اطراف ترک ترمیم شده، ترک می خورد.

عمل آوری اطراف اپوکسی ها باید مطابق با ملزومات ASTM C881/C881M نوع 4 باشد. برای ترمیم ترکها با عرض بیشتر از mm05/0 حداقل دمای 50 درجه سانتیگراد نیاز است. اگر ترمیم به منظور نگهداری و مرمت و یا افزایش مقاومت و سختی عضو باشد، لازم است که نکات ایمنی مرتبط با آتش سوزی بررسی شود. معمولاً دمایی که مواد ترک خورده در معرض آن هستند، کمتر از سطح آنهاست و در معرض قرار گرفتن در دمای بالا نباید باعث از بین رفتن کل مواد سازه در ترک ناشی از خصوصیات عایق کردن اطراف بتن شود.

همچنین اغلب در هر ترمیمی، مهارت و تجربه کارکنان منجر به بهترین کیفیت میشود و سطح بالای مهارت برای تزریق در اغلب اوقات برای ترمیم ها نیاز است.

اپوکسی

اپوکسی هایی که برای ترمیم ترکها استفاده می شود در محدوده mm6 تا 05/0 در عرض است. اغلب روشهای معمول به کار رفته در محدوده mm05/0 تا 12/0 با فشار تزریق مواد به داخل ترک صورت میگیرد. رزین های اپوکسی اغلب موادی هستند که در تزریق با فشار برای ترمیم ترکها در این محدوده عرضی استفاده می شوند. تشریح جزئیات ویژه و روش های تخصصی در این مقوله نمی گنجد. جزئیات روشهای تخصصی کاربردی در ACI 224.1R, 503R مطرح شده است. ترکها در دالهای افقی بین mm10/0 تا 6 است که می تواند با نیروی ثقلی یا قرار دادن در استخری از اپوکسی روی ترک پر شود. عمق نفوذ به وسیله گرانروی و کشش سطح رزین اپوکسی تعیین می شود. آزمایش کردن در محل پروژه، از قبیل تخمین هسته و بررسی تراوش به درون، باید راهبری شود. برای انطباق کافی نفوذ موارد بالای سر و افقی نازکتر با فشار تزریق میشود. اپوکسی ها ممکن است با گروت همراه با ماسه برای ترمیم ترکهای بزرگتر به کار رود.

ASTM C881 طبقه بندی اپوکسی ها را براساس گرانروی و محدودیت های دمایی انجام داده است. طبقه بندی استاندارد اپوکسی ها در 7 نوع متفاوت اپوکسی است. رزین های تزریق معمولا در نوع 1، طبقه بندی میشود. کاربرد آنها در پیوند بتن سخت شده با بتن سخت شده در حالت غیر باربر است اما میتوان به نوع 4 آنها نیز اشاره کرد که کاربرد آنها پیوند بتن سخت شده با بتن سخت شده اما در حالت باربر است.

متاکریلیت با وزن مولکولی بالاHMWM

HMWM استری است از اسید متاکریلیت حاوی اتم های کربن با پیوند دو تایی جدا شده است. وزن مولکولی بالا اصطلاحا متاکریلیتهای متفاوت با مقدار ناپایداری نقطه اشتعال آن استفاده میشود. وزن مولکولی به طور اختیاری 150 انتخاب میشود.

با توجه به مقاومت چسبندگی بالای این مواد، آنها برای ترمیم سازه ای مناسب اند. گرانروی پایین (25cp و کمتر) و سهولت بیشتر مخلوط نسبت به اپوکسی ها مخلوط کردن این مواد را آسان میکند. HMWMS با بسیاری مدول و نرخ های واکنش وجود دارد و به این دلیل در کاربردهای مختلفی قابل استفاده است.

گروت پلی یورتان شیمیایی

پلی یورتان شکل دیگری از گروتهای شیمیایی است. پلی یورتان ها اغلب به طور معمول برای مواد ترمیم ترکها نسبت به گروت های شیمیایی انتخاب می شوند و در داخل انواع آب دست و غیر آب دوست طبقهبندی میشوند.گروت شیمیایی پلی یورتان شامل رزین پلی یورتان که با آب واکنش میدهد و گرانتر از آن است و به صورت کف (انواع آب گریز) یا ژل (نوع آب دوست) موجود است. انواع آب گریز برای کارهایی که متناوباً مرطوب یا خشک می شوند، توصیه می شود. نوع آب دوست آنها باید به طور مستمر مرطوب باشد. USACE 1110-1-3500

گروتهای شیمیایی پلی یورتان معمولا برای ترمیم ترکهای مهم که مرطوب و فعال هستند و نشت قابل ملاحظهای دارند، استفاده می شود. این گروتها کمی انعطاف پذیرند، بنابراین ممکن است تحمل برخی تعمیرات در عرض ترک را داشته باشند. زمان واکنش در حالت کف مانند باید کنترل شود. معمولا از چند ثانیه تا چندین دقیقه متفاوت است. برای مثال در جایی که ترک نشست زیادی دارد، گروت شیمیایی پلییورتان ممکن است واکنش خیلی سریعی برای توقف نشت ایجاد کند. این گروتها نفوذی موثر دارند و روشهای تخصصی اجرای گروتهای شیمیایی روش محافظت خوبی برای ترمیم ترکهاست.

گروت شیمیایی پلی یورتان برای ترمیم سازه ای مناسب نیست، بعلاوه مهارت بالای کارکنان در طول مدت کار با تجهیزات ویژه تزریق نیاز است. نهایتاً، این مواد به طور معمول وقتی در معرض پرتو فرابنفش قرار میگیرند، پایدار نیستند. البته این مورد معمولا مورد توجه قرار نمی گیرد. زیرا مواد تزریق شده به داخل ترکهای تنگ در معرض کمترین پرتو فرابنفش است.

گروتهای شیمیایی پلی یورتان ممکن است برای ترمیم ترکهایی که عرضی برابر mm12/0 و بیشتر دارند، استفاده شود. این مواد با تزریق بر اثر فشار در فشارهای بالا، صورت می گیرد. رزین های اپوکسی برای ترکهای پنهان، مرطوب یا خشک مناسب است، اما گروتهای شیمیایی پلی یورتان برای تزریق های قائم، بالای سر و ترکهای افقی فعال یا نشت کننده مفید است. این ویژگی مخصوص کاربردهای قائم، بالای سر و افقی است. برای نگهداری مایعات، سدها، تونل ها، مجرای فاضلاب و دیگر سازههای نگهدارنده آب نیز مفید است.

استانداردهای رایجی برای گروتهای شیمیایی پلی یورتان موجود نیست. ASTM C1623. برای تعیین مقاومتهای کششی و خصوصیات ازدیاد طول گروت در همه نسبت های یورتان از آب استفاده میکند.

درزگیر پلی یورتان

محصولات پلی یورتان(MTOFLEX360) ناشی از واکنش بین گروه ایزوسیانات و گروه هیدروسیل است. درزهای پلییورتان نوعا حاوی پلیمر، پر کنندهها، رنگین سازها، عوامل عمل آوری، مواد مضاف چسبینده، روانکنندهها و حلالهاست. ACI 504R

عایقهای پلی یورتان به طور کلی تهیه کننده بهترین چسبندگی برای بتن و سطوح بنایی تمیز است و معمولا نیازی به آستر برای به دست آمدن این چسبندگی نیست. استفاده از آستر در بسیاری از کاربردها مفید است و چسبندگی را افزایش می دهد. خصوصیات مقاومت سایش آن بسیار عالی است. در مخزن آب و مخازن دیگر به علت اینکه خواص فیزیکی آنها در حالت فرو رفتن و غوطه ور شدن ثابت است، می تواند استفاده شود. عملکرد مواد تحت تاثیر پرتو فرابنفش، سطح درزگیر تمایل به سفید شدن و خاک مانند دارند (مانند گچ خوردگی). در صورت در معرض قرار گرفتن زیاد، برای عملکرد بهینه درزگیرهای پلی یورتان باید مورد بازرسیهای منظم و نگهداری قرار داشته باشد. درزگیرهای پلی یورتان برای عایق کردن ترکهایی که عرضی آنها از 5/2 تا 50 میلیمتر است، استفاده میشود. طراحی صحیح اتصال و جزئیات اجرای درزگیر برای اطمینان از نتیجه مطلوب، مهم و تعیین کننده است. جابجایی اتصال معمولا نیاز به عملکرد خوب درزگیر دارد و شکنندگی در پیوند و اتصال خیلی اوقات ایجاد میشود. قرار دادن درزگیر به صورت قائم در زمانی که کشیدگی افقی داریم، وقتی مجاز است که چسبنده پلاستیکی نازکتر باشد. حداقل کردن تنشهای ایجاد شده در درزگیر در نسبت عرض به ضخامت 2 به 1 است. حداکثر عرض اتصال به طور کلی mm25 است. برخی تولید کنندگان ممکن است با عرض تا mm50 را اجازه دهند. حداقل عرض اتصال mm6 است. بنابراین ترکها باید دارای مطابقت با این محدودیت ها باشند. حداقل ضخامت اتصال حدود mm6 و حداکثر mm13 است.

درزگیرهای موجود یک یا دو جزئی اند. یک جزئی ها به طور آماده قابل استفاده اند و نیاز به مخلوط کردن ندارند. انتخاب رنگ آنها محدودیت دارد. رطوبت مناسب برای عمل آوری صحیح باید وجود داشته باشد. تولیدات دو جزئی قبل از استفاده باید به طور کامل مخلوط شوند. ممکن است عمل آوری سریعتری در شرایط سرد نیاز باشد. درزگیرهای پلی یورتان قوام ها و سختی های متفاوتی دارد. کاربرد آنها برای کاربردهای قائم و بالای سر مناسب است. درزگیرهای پلی یورتان برای کاربردهای افقی در معرض ترافیک وسایل نقلیه در محدوده سختی بین25 و 50، وقتی مطابق با ASTM C661 می باشد، مناسب است.

درزگیر سیلیکونی

درزگیرهای سیلیکونی بر پایه پلیمرهایی شامل اتمهای اکسیژن و کربن حاوی گروههای کربن است. آنها نسبت به گروه بندی پلیمرها، دارای ساز و کار متفاوتی برای عمل آوریاند. نوعاً درزگیرهای سیلیکونی حاوی پلیمرهای سیلیکون، میکروسیلیس، فوق روان کننده ها، پر کننده های کربنات کلسیم و سیلن ها برای چسبندگی است. عمر عملکرد درزگیرها معمولا 3 تا 10 سال است.

درزگیرهای سیلیکونی دارای مقاومت زیاد در برابر پرتو فرابنفش است و در دراز مدت سفید نمیشود و تغییر رنگ نمیدهد. درزگیرهای سیلیکونی دارای خصوصیات دراز شدگی بالاست (1000 درصد و بیشتر). آنها برای اتصالات فعال، مناسباند. چسبندگی آنها به بتن و ملات مشکل است، بجز اینکه لایه استری استفاده شود. درزگیرهای سیلیکونی برای غوطهور شدن توصیه نمی شود. بنابراین آنها نباید برای درزگیری درزهایی که درون مخزن های آب، سدها، منبعها و شبیه به اینها هستند، مصرف شوند. درزهای سیلیکونی رفتار ضعیفی در مواجهه با تنش های ملایم دارند. وقتی اتصال پهن تر میشود، تنش بیشتری ایجاد میشود. این امر در خط پیوند، ممکن است منجر به چسبندگی کمتر یا سخت شدن درزگیر شود. این مواد ممکن است فقط بر روی پوشش با پوشش دهندهای بر پایه سیلیکون باشند. نهایتاً روغن ها در سیلیکون اغلب به داخل حفرههای لایه زیرین جابجا میشوند. در نتیجه ممکن است بر روی لایه زیرین باقی بمانند. از نظر نما و شکل ظاهری قابل قبولاند. داده های آزمایشات دراز مدت باید همواره قبل از مشخص شدن این مواد بررسی شود. برای عملکرد بهینه، درزگیرهای سیلیکون باید دارای بازرسی های منظم و نگهداری باشند.

درزگیرهای سیلیکون به طور کلی برای عاق کردن ترکهایی که عرض آنها از 5/2 تا 50 میلیمتر است، استفاده می شود. مشابه حالت پلی یورتان ها طراحی اتصال برای اطمینان از اینکه عایق بودن مواد رفتار مناسبی دارد، تعیین کننده است. نسبت عرض به ضخامت درز باید 2 به 1 باشد. عرض درز باید در محدوده 6 تا mm16 و عمق آن در محدوده 6 تا mm13 باشد. درزگیرهای سیلیکونی برای کارهای قائم بالای سر مناسباند. برخی کارخانههای تولیدی، درزگیرهایی دارند که برای ترافیک مناسب است. وقتی این درزگیرها افقی اجرا شود، باید از بارهای ترافیکی، محافظت شوند. درزگیرهای سیلیکون در بستهبندی یک جزئی و دو جزئی موجود است.

گروت پلیمری

گروت پلیمری مخلوطی از پلیمر است، از قبیل رزین اپوکسی. به عنوان ملات و معمولا ماسه خشک شده سیلیسی با نسبت بندی 4/0 تا mm8/0 به صورت پر کننده است. قوام این مواد ممکن است خیلی خشک باشد و در کاربردهای دستی ترکهای بزرگ بر روی بالای سر و سطوح قائم مناسب است. همچنین برای پر کردن ترکها در دالهای افقی با توجه به قوام مناسب بر اثر نیروی ثقلی، کاربرد دارد.

گروت های پلیمری چسبندگی خیلی خوبی به بتن دارند و دارای جمع شدگی کم و ترکهای ساکن اند. مشابه رزین اپوکسی،گروت های پلیمری برای ترکهای مورد نیاز ترمیم های سازهای مناسباند. مواد با قوام متفاوت به راحتی برای ترمیم ترکها در کاربردهای قائم، بالای سر و افقی موجود هستند. برخی گروت های پلیمری، نسبت به ملات استفاده شده، طاقت رطوبت را دارند و با وجود رطوبت عمل آوری می شوند. مقدار کمی گروت پلیمری ممکن است چسبندگی با بتن با مقدار رطوبت موجود در فضاهای خالی بتن را به طور موثر، داشته باشند. اغلب گروت های پلیمری برای اجرا در صورتی که در پیوند با بتن رطوبت وجود نخواهد داشت، انتخاب می شوند. مقاومت شیمیایی گروت پلیمری به طور کلی بسیار بهتر از لایه زیرین بتنی است. نهایتاً این مواد ممکن است به دلیل حداقل شدن تعطیلی به علت ترمیم با عمل آوری سریع، طراحی شوند.

همچنین در کار با رزین های اپوکسی، نسبت بندی صحیح و مخلوط کردن کامل گروت های پلیمری مهم و تعیین کننده است. ضعف در ترمیمی که عمل آوری نشده است یا عمل آوری آن پراکنده و به ندرت صورت گرفته است، ایجاد می شود. بطور کلی، دمای در معرض این مواد نباید از 82 تا 93 درجه سانتیگراد تجاوز کند. این دماها کاهش مقاومت را در بردارد.

پلیمرهای گرونی نوعا به دلیل ترمیم ترکهای ساکن که دارای عرض mm6 یا بیشتر هستند به کار می روند. گروت های پلیمری می توانند با دست اجرا و به داخل ترکهای بزرگ شوند. فارغ از جهت و موقعیت آنها میتوانند به داخل ترکها ریخته شوند و در بین دالهای افقی قرار بگیرند. تجهیزات ویژهای در اجرای مواد نیاز نیست و رده مهارت کاربرها باید کم تا متوسط باشد. رزین و سخت کنندهها مخلوط می شوند و سپس پرکنندهها به تدریج اضافه میشوند. در حالیکه مخلوط کردن تا زمانی که مخلوط همگن به دست آید، ادامه دارد. مخلوط کردن معمولا با همزن مخلوط کن تیغه دار و با نگهداشتن دریل الکتریکی به صورت دستی انجام میشود. برای هر کاربرد، زمان کار ممکن است متفاوت باشد. محصولات جدید میتونند برای اختلاط مقادیر زیاد، کاربرد داشته باشند. عمل آوری سریع محصولات اجازه دگرگونی سریع را میدهد.باید مراقبت بود مخلوط تنها با مواد مناسب اعمال شود. استاندارد رایجی برای گروت های پلیمری مناسب ترمیم ترک موجود نیست. ASTM C882, D638, D695 آزمایشاتی است که برای ارزیابی این مواد توصیه می شوند.

گروت سیمانی- پلیمری

این گروتها مخلوطی شامل سیمان، سنگدانه های ریز، آب و پلیمر از قبیل اکریلیک، استایرن اکریلیک، استابرن بوتادین یا اپوکسی در بردارنده آب است. قوام این مواد ممکن است از مواد خشک بسته بندی شده دستی مناسب برای ترکهای بزرگ روی سطوح بالای سر و قائم تا قوام زیاد مناسب برای پر کردن ثقلی ترکهای دالهای افقی، متفاوت باشد.

این مواد در قوام های متفاوتی برای بسیاری از کاربردهای مناسب موجودند و ابزار و تجهیزات ویژهای نیاز ندارند و سطح مهارت پایین تا متوسط برای کاربرها نیاز است. این مواد به طور کلی نسبت به گروت های پلیمری اقتصادیترند و عملکرد آنها در مقاومت پیوند، مقاومت کششی و مقاومت خمشی اصلاح شده در مقایسه با مواد بر پایه سیمان که حاوی پلیمر نیستند، بهتر میباشند. پتانسیل جمع شدگی بالای گروتهای سیمانی- پلیمری در مقایسه با گروت های پلیمری ممکن است ایجاد مشکلاتی بکند. به علاوه، این مواد مقاومت شیمیایی گروت های پلیمری را ندارند.

گروت های پلیمری سیمانی به طور کلی به جهت ترمیم ترکهایی که عرض mm 60 یا بیشتر دارند، استفاده میشوند. سطوح باید برای اطمینان از تمیز و آب بند بودن حفره های لایه زیرین آماده شوند. لایه زیرین باید با شرایط اشباع با سطح خشک (SSD)، بدون ایستادن آب در کل زمان در اجرا باشد. برای مخلوط کردن ممکن است از دریل و بیل یا مخلوط کن استفاده شود. مواد باید کمی به داخل لایه زیرین برای پر کردن همه سوراخ ها و فضاهای خالی وارد شود و سپس در داخل ترکها قرار گیرد. آنگاه پرداخت کاری سطح بتن انجام شود. اجزا باید مطابق با ملزومات ASTM C1438، نوع 2 باشد. هیچ استانداردی برای مخلوطهای با اجزای پلیمری با گروت وجود ندارد. توصیه می شود اجرای ازمایش این مواد در ASTM C531, 496,469,293,157,1439 پیدا شود.

گروت سیمانیMTOFLOW2500

گروت مخلوطی از مواد سیمانی و آب با یا بدون سنگدانه است. نسبت بندی برای تولید قوام بدون بالا بردن جداشدگی مد نظر است. ACI 116R گروتها بر پایه سیمان در گستره وسیعی از قوام وجود دارند بنابراین روش اجرای آنها مختلف است. این مواد ممکن است اقتصادیترین انتخاب در این کتاب باشد. آنها نیاز به مهارت غیر معمول یا تجهیزات ویژه برای اجرا ندارند و به طور معقول و مطمئن به کار میروند. این مواد دارای خصوصیات مشابه بتن اصلی اند و توانایی تحمل علاج، بهبود خود به خودی ناشی از هیدارسیون متوالی مواد سیمانی در ترکهای سطوح را دارند. گروت های بر پایه سیمان مناسب برای ترمیم سازه ای برای ترکها فعال نیستند. گروت سیمانی ممکن است برای ترمیم ترکهایی که عرض mm6 یا بیشتر دارند، استفاده شود. بطور کلی، برخی از آماده سازی سطوح و مسیریابی از قبیل برداشتن مواد زاید (واریزه های سست) و از پیش مرطوب کردن برای رسیدن به شرایط SSD، به جهت رسیدن به عرض حداقل مورد نیاز است و به عنوان زیر لایه مناسبی برای استفاده این مواد شایسته است.

یک موردی که اغلب از گروتهای بر پایه سیمانی استفاده می شود، آماده کردن برای پر کردن ترک قبل از اعمال پوشش هاست. گروتها بطور کلی مخلوط می شوند. قوام ممکن است برای کاربردهایی که با دست ماله کشیده می شود، تنظیم شود، یا در داخل بسته بندی خشک برای ترکهای قائم و بالای سر باشد.

هیچ استانداردی مستدل و دقیقی برای گروتهایی که برای ترمیم ترک استفاده می شوند، وجود ندارد.

سیستم کندن و بستن

این سیستم شامل صفحه انعطاف پذیر، از قبیل لاستیک مصنوعی است که در دهانه های بزرگتری از ترک بر روی هر وجه ترک چسبندگی مناسب ایجاد می کند و تابع سازه است. این سیستم ها برای دهانه های مختلف ترک و جلوگیری از نشت مایعات در ترکهایی که خودش پر یا ترمیم طراحی می شوند.

برخی سیستم ها حاوی مقاومت بالا در برابر حمله شیمیایی است. این سیستم ها دارای محدودیت برای عرض ترک نیستند. اپوکسی های غیر حساس به رطوبت ممکن است برای استفاده در چسبندگی بر روی سطوح مرطوب، استفاده شود. ویژگی کش آمدگی این سیستم ها عالی است. اجرای آنها مناسب برای استفاده در درزهای فعال است. برخی سیستم های کندن و بستن مقاومت زیادی در برابر پرتو فرابنفش دارند. بنابراین دچار سفید شدی یا تغییر رنگ نمی شوند. بطور کلی این سیستم ها برای ترمیم سازهای مناسب نیستند.

سیستم های کندن و بستن برای اعمال فشار فعال سازه ای طراحی می شود، بنابراین از نشت مایع به داخل یا سیستم های بیرونی سازه محافظت می کند. کندن- بستن در ترمیم ترکها با عرض mm 6 یا بیشتر استفاده می شود. سیستم های بستن و کندن مخصوصاً برای توقف نشت که ممکن است با درزگیری با دیگر مواد مشکلاتی ایجاد کند، استفاده می شود. این سیستم ها ممکن است بطور قائم، افقی یا بالای سر اجرا شود.

ASTM D412 ممکن است برای تعیین مقاومت کششی و درصد کش آمدگی و گسیختگی ورق استفاده شود. ASTM D903 ممکن است برای تعیین مقاومت چسبندگی ورق به منظور چسبندگی به بتن، استناد شود.

ن:غفاری مقدم