6- الزامات بتن برای مواد تشکیل دهنده تولید و انطباق بتن

6-1- الزامات برای ترکیب بتن

6-1-1- کلیات

ترکیب بتن و مواد تشکیل دهنده باید به گونه ای انتخاب شود که الزامات مشخص شده برای بتن تازه و بتن سخت شده شامل قوام (روانی)، چگالی، مقاومت، دوام، حفاظت از میلگرد جای گذاری در برابر خوردگی، در نظر داشتن فرآیند تولید و روش مورد نظر برای اجرای کارهای بتنی را برآورده کند؛

در صورتی که ویژگی های با جزئیات بیان نشده باشند، تولید کننده باید از میان مواد تشکیل دهنده انواع و گونه هایی را انتخاب کند که برای شرایط محیطی مشخص شده به طور مناسب تعیین شده اند. طرح اختلاط بتن باید به نحوی باشد که جداشدگی و آب انداختگی بتن تازه به حداقل برسد.

6-1-2- واکنش قلیایی – سنگدانه

با استفاده از روش های مشخص شده در مقررات ملی یا مشخصات فنی پروژه، باید از واکنش زیان آور قلیایی سنگدانه اجتناب شود. واکنش قلیایی – سنگدانه مطابق با استاندارد بند 2-8 اندازه گیری می شود.

6-1-3- استفاده از مکمل ها

مقادیر مکمل های نوع یک و نوع دو به کار برده شده در بتن باید با آزمون های اولیه برآورده شود.

اثر استفاده از مقادیر زیاد مکمل ها بر روی سایر خصوصیات بتن علاوه بر مقاومت، باید در نظر گرفته شود.

برای مخلوط بتن طراحی شده، استفاده از مکمل ها باید با الزامات مشخص شده مشخصات فنی پروژه انطباق داشته باشد.

مکمل های نوع دو طبق بند 5-3 ممکن است هنگام محاسبه ی مقدار سیمان و نسبت آن به سیمان مطابق مفهوم مقدار K محاسبه شود.

یادآوری- راهنمای اطلاعاتی در مورد مفهوم مقدار k در پیوست ج ارائه گردیده است.

6-1-4- مقدار کلرید

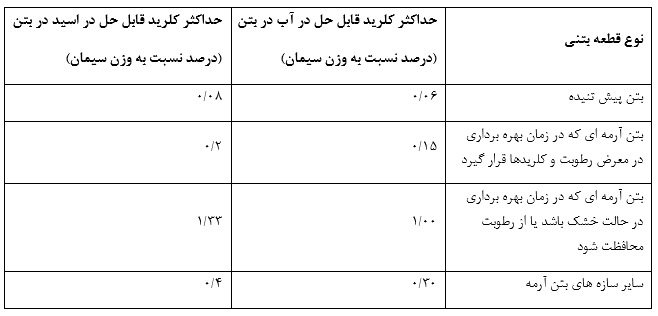

مقدار کلرید قابل حل در آب در بتن سخت شده نباید بیش از مقدار مشخص شده در مشخصات فنی پروژه یا جدول 2 باشد.

جدول 2- حداکثر مجاز یون کلرید بتن سخت شده از نظر خوردگی

کلسیم کلرید و افزودنی های بر پایه کلرید نباید به بتن حاوی میلگرد فولادی، میلگرد فولادی پیش تنیده یا فلزهای دیگر جاسازی شده اضافه شود.

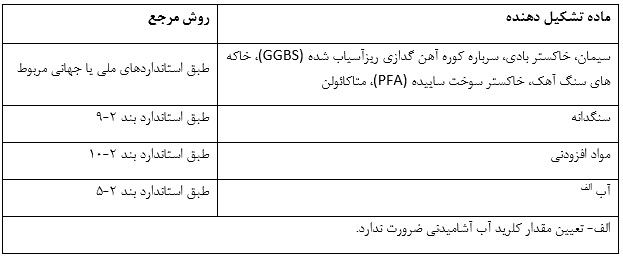

روش تعیین مقدار کلرید مواد تشکیل دهنده در جدول 3 مشخص شده است.

جدول 3- روش تعیین مقدار کلرید مواد تشکیل دهنده بتن

برای تعیین مقدار کلرید به یکی از دو صورت زیر می توان عمل کرد:

الف- یون کلرید قابل حل در آب و قابل حل در اسید موجود در بتن سخت شده طبق استانداردهای بندهای 2- 34 و 2- 32 اندازه گیری شود.

ب- تعیین یون کلرید از طریق جمع کلرید موجود در مواد تشکیل دهنده با استفاده از یک روش زیر یا هر دوی آنها انجام شود که در این حالت معیار پذیرش ستون آخر جدول 2 خواهد بود.

پ- محاسبه بر مبنای بیشترین مقدار مجاز کلرید ماده تشکیل دهنده که در استاندارد آن ماده درج شده و یا توسط تولید کننده ی آن ماده تصریح شده است.

ت- محاسبه ی ماهانه بر مبنای مجموع مقدار کلرید مواد تشکیل دهنده که از طریق محاسبه ی میانگین مجموع 225 بار اندازه گیری مقدار کلرید به علاوه ی 64/1 برابر انحراف معیار محاسبه شده برای هر ماده ی تشکیل دهنده به دست می آید.

یادآوری- روش اخیر به طور خاص در مورد سنگدانه های حاصل از لایروبی دریا و برای حالت هایی که در آنها مقدار حداکثر در استاندارد اعلام نشده و یا در مجمع دیگری نیز مشخص نشده است قابلیت کاربرد دارد.

6-2- الزامات بتن تازه

6-2-1- قوام (روانی)

وقتی که اندازه گیری طبق جدول 4 انجام می شود، قوام (روانی) بتن در مورد بتن آماده در هنگام تحویل یا در مورد سایر بتن ها قبل از استفاده باید مطابق با بازه ی داده شده در بند 9-3 باشد.

جدول 4- روش اندازه گیری قوام (روانی)

اگر بتن توسط یک کامیون مخلوط کن یا تجهیزات همزن تحویل می شود، قوام (روانی) بتن می تواند از نمونه ی خارج شده از مخلوط کن یا بلافاصله قبل از جای دهی با استفاده از یک نمونه گیری موضعی اندازه گیری شود. نمونه ی موضعی باید بعد از تخلیه ی حدود 1/0 مترمکعب و طبق استاندارد بند 2-13 برداشته شود.

اگر طبق استاندارد ملی یا مقررات یا آیین نامه های ملی یا مشخصات پروژه، اضافه کردن آب یا افزودنی های در کارگاه، به منظور رساندن قوام (روانی) به مقدار مشخص شده مجاز باشد، باید مطابق با یک روش مستند انجام شود و نیز مقادیر مجاز قوام (روانی) مطابق با مشخصات فنی پروژه بوده باشد و نیز اضافه کردن افزودنی در ترکیب بتن در مشخصات فنی پروژه منظور شده باشد.

افزایش هر مقدار افزودنی یا آب به دیگ کامیون مخلوط کن، باید در کارت اطلاعات پیمانه یا بارنامه ثبت شود. در مورد اختلاط مجدد به بند الف-5 مراجعه کنید.

مسئولیت افزودن آب یا افزودنی به بتن در کارگاه متوجه شخصی است که جواز این عمل را صادر کرده است، شرایط سازمان یا فرد مسئول در آیین نامه ها یا مقررات ملی مشخص می شود.

6-2-2- مقدار سیمان و نسبت آب به سیمان در تولید بتن

وقتی که مقدار سیمان، آب یا مکمل تعیین شده است، مقدار مکمل یا آب اضافه شده باید به صورت ثبت شده توسط ثبت کننده پیمانه در حین خروج ثبت شود یا زمانی که ابزاری برای ثبت کردن وجود ندارد، نسبت های اختلاط به کار رفته ثبت می شود.

نسبت آب به سیمان بتن باید بر مبنای مقدار سیمان تعیین شده و مقدار آب موثر محاسبه شود؛ به بند 5-6 برای افزودنی های مایع مراجعه کنید. ظرفیت جذب آب سنگدانه های معمولی و سنگدانه های سنگین باید مطابق با استانداردهای ملی بندهای 2-14 و 2-15 محاسبه شود.

جذب آب سبک دانه های درشت در بتن تازه باید مطابق با روش ارائه شده در استاندارد ملی مربوط یا استاندارد معتبر محاسبه شود. برای تعیین ظرفیت جذب آب سبکدانه ی ریز، روش آزمون و معیارها باید مشخص و توسط تولید کننده اعلام شود.

وقتی که تعیین مقدار سیمان، مقدار مکمل یا نسبت آب به سیمان بتن تازه از طریق تجزیه ضرورت دارد، روش آزمون طبق استانداردهای ملی بندهای 2-16 و 2-17 بوده و رواداری ها باید با توافق بین نویسنده ی مشخصات و تولید کننده تعیین شود.

مقدار سیمان و نسبت آب به سیمان باید در محدوده ی داده شد در بند 9-3 باشد.

6-2-3- مقدار هوا

مقدار هوای بتن باید مطابق با استاندارد بند 2-18 برای بتن معمولی و بتن سنگین اندازه گیری شود. برای بتن سبک، مقدار هوای بتن باید مطابق با استاندارد بند 2-19 اندازه گیری شود. مقدار هوا باید در محدوده ی داده شده در بند 9-3 باشد.

6-2-4- دمای بتن

اندازه گیری دمای بتن تازه باید مطابق با استاندارد بند 2-20 انجام شود.

وقتی که اندازه گیری مطابق با روش بالا انجام می شود، دمای بتن تازه در زمان تحویل نباید کمتر از 5 درجه سلسیوس یا هر مقدار تعیین شده ی بیشتر از 5 درجه سلسیوس باشد. همچنین دمای بتن نباید از 32 درجه سلسیوس یا پیشینه ی مشخص شده ی کمتر از 32 درجه سلسیوس بیشتر باشد.

6-2-5- وزن مخصوص

اندازه گیری وزن مخصوص بتن تازه باید مطابق با استاندارد بند 2-21 انجام شود. وزن مخصوص اندازه گیری شده هنگام تحویل نباید بیش از 25 کیلوگرم بر مترمکعب با وزن مخصوص تعیین شده در برگه تحویل یا قرارداد تفاوت داشت باشد.

6-3- الزامات بتن سخت شده

6-3-1- مقاومت فشاری

وقتی که آزمون مقاومت فشاری بر روی آزمونه های استوانه ای با ارتفاع دو برابر قطر انجام شود، باید به صورت fc,cyl وقتی که آزمونه های مکعبی مورد استفاده قرار گیرد، باید به صورت fc ,cube بیان شود. آزمون مقاومت فشاری مطابق با استاندارد بند 2-22 باید انجام شود. قطر استوانه یا طول ضلع مکعب باید حداقل سه برابر بزرگترین اندازه سنگدانه باشد.

قبل از تحویل بتن، تولید کننده باید شکل آزمونه و نیز ابعاد آزمونه ی مورد استفاده را اعلام کند.

مقاومت فشاری 28 روزه باید تعیین شود، مگر آنکه ترتیب دیگری مشخص شده باشد.

یادآوری- در موارد خاص، مشخص کردن مقاومت فشاری در سنین بیشتر یا کمتر از 28 روز (مانند قطعات سازه ای حجیم) یا بعد از نگهداری تحت شرایط خاص نظیر عملیات حرارتی، ممکن است ضروری باشد.

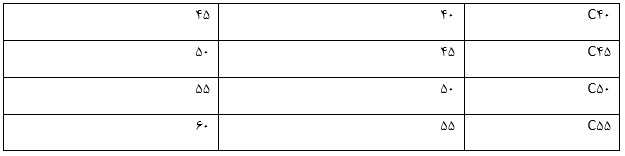

مقاومت مشخصه ی بتن باید برابر یا بزرگتر از حداقل مقاومت فشاری مشخصه برای رده ی مقاومت فشاری داده شده در جدول 5 یا جدول 6 باشد. برای رده های مقاومت میانی که در این جداول مشخص نشده است، حداقل مقاومت مشخصه باید برمبنای درون یابی به دست آید.

اگر بتن مطابق با معیارهای انطباق مقاومت فشاری درج شده در بند 9 باشد، فرض برآورده کردن حداقل مقاومت مشخصه امکان پذیر است.

جدول 5- رده های مقاومت فشاری برای بتن معمولی و بتن سنگین

مقاومت برحسب نیوتن بر میلی متر مربع (N/mm2) است.

جدول 6- رده های مقاومت فشاری برای بتن سبک

مقاومت برحسب نیوتن بر میلی متر مربع (N/mm2) است.

6-3-2- مقاومت کششی شکافتی (دو نیم کردن)

مقاومت کششی شکافتی بتن باید براساس استاندارد بند 2-23 اندازه گیری شود. مقاومت کششی شکافتی بتن باید بر روی آزمونه های 28 روزه انجام شود، مگر آنکه ترتیب دیگری مشخص شده باشد.

مقاومت کششی شکافتی بتن باید برابر یا بزرگتر از مقاومت کششی شکافتی مشخصه ی طرح باشد، اگر بتن مطابق با معیارهای انطباق برای مقاومت کششی شکافتی داده شده در بند 9 باشد، فرض برآورده کردن حداقل مقاومت مشخصه امکان پذیر است.

6-3-3- چگالی

برای بتن معمولی، چگالی بتن سخت شده در حالت خشک شده در گرمخانه باید بیش از Kg/m3 بوده و از Kg/m3 2600 بیشتر نباشد.

اندازه گیری چگالی بتن سبک سخت شده باید مطابق با استاندارد بند 2/24 و در سایر موارد مطابق با یکی موارد زیر انجام شود:

الف- شرایط خشک گرم خانه ای؛

ب- شرایط مشخص.

برای تعیین انطباق بتن سبک یا بتن سنگین با چگالی هدف، چگالی اندازه گیری شده باید در محدوده ی داده شده در بند 9 باشد.

6-3-4- مقاومت در برابر نفوذ آب

وقتی که آزمون ها از نظر مقاومت در برابر نفوذ آب مورد آزمون قرار می گیرند، روش آزمون مطابق استاندارد بند 2-36 بوده و معیار انطباق باید مشخص شده باشد.

6-3-5- مقاومت در برابر آتش

بتنی که از سنگدانه های طبیعی مطابق بند 5-4، سیمان مطابق بند 5-2، افزودنی های بتن مطابق بند 5-6، مکمل ها مطابق بند 5-3، یا سایر مواد غیرآلی مطابق بند 5-1 تشکیل شده است، به عنوان رده ای تلقی می شود که نیاز به آزمون واکنش در برابر آتش ندارد.

7- کنترل تولید بتن و معیارهای لازم در انطباق بتن

7-1- کلیات

همه ی بتن ها باید در معرض یک سامانه ی کنترل تولید مدون طبق این استاندارد با مسئولیت تولید کننده باشند. کنترل تولید بتن باید همه ی معیارها (و پیش بینی های) لازم برای حفظ ویژگی های بتن مطابق با الزامات مشخص شده را دارا و شامل موارد ذیل می باشد:

- انتخاب مواد؛

- طرح اختلاط بتن و تعیین نسبت سنگدانه ها و دانه بندی مخلوط سنگدانه؛

- تولید بتن؛

- بازرسی ها و آزمونه ها؛

- استفاده از نتیجه ی آزمون های انجام شده بر روی مواد تشکیل دهنده، بتن تازه و بتن سخت شده و تجهیزات؛

- در صورت لزوم بازرسی از تجهیزات مورد استفاده در حمل بتن تازه.

این الزامات باید با نوع و اندازه ی تولید، کارها، تجهیزات ویزه، روش ها و قوانین مشخص شده در استانداردهای ملی و آیین نامه های ملی متناسب باشد.

سامانه کنترل تولید باید اصول سیستم مدیریت کیفیت نظیر استاندارد بند 2-25 را پیاده سازی کند.

یادآوری- راهنمایی در خصوص یک سامانه کنترل تولید مبنا در پیوست الف آورده شده است.

7-2- سامانه های کنترل تولید

مسئولیت، اختیار و رابطه ی تمامی کارکنانی که امور موثر بر کیفیت را مدیریت، اجرا و بررسی می کنند باید در یک سامانه کنترل تولید مدون طبق این استاندارد مشخص شود.

یادآوری- این امر به ویژه به کارکنانی که به آزادی عمل و اختیار برای حداقل کردن زیان ناشی از بتن نامنطبق و مشخص کردن و ثبت هر مساله ی کیفی نیاز دارند مربوط می شود.

وقتی که یک تولید با الزامات فرایند تولید و کنترل تولید انطباق نداشته باشد، کنترل کننده باید بررسی های لازم را در مورد عوامل عدم انطباق انجام دهد. در صورتی که این عدم انطباق در ارتباط با بند 9 یا الزامات، مربوط به ریختن و جای دهی بتن باشد، تولید کننده باید بتن را غیر منطبق اعلام کند. در تمام حالات، علت عدم انطباق با الزامات در مورد فرآیند تولید و کنترل تولید باید مورد رسیدگی قرار گیرد و بدون درنگ اصلاح شود.

7-2-1- الزامات سامانه کنترل تولید – انطباق طبق روش الف

سامانه کنترل تولیدی که در آن روش الف، برای انطباق مورد استفاده قرار می گیرد، (طبق بند 9-4-2)، باید مطابق با بند 9 و هر یک از الزامات تکمیلی درج شده مربوط به بتن در مشخصات پروژه باشد. در روش الف تولید باید تحت کنترل آماری باشد.

7-2-2- الزامات سامانه کنترل تولید – انطباق طبق روش ب

وقتی که انطباق گروه های بتنی به روش ب، انجام می شود (طبق بند 9-4-3)، برای کنترل تولید بتن های معمولی و سنگین با رده های مقاومتی از 8C تا 40C و بتن سبک با رده های مقاومتی از 8LC تا 5LC نمونه برداری و آزمون بر روی مخلوط های بتنی منفرد یا ترجیحاً بر روی گروه های بتنی انجام شود.

یادآوری 1- انتخاب مخلوط های بتنی منفرد با گروه های بتنی می تواند توسط تولیدکننده صورت گیرد.

بتن سبک و بتن خودتراکم نباید جزو گروه های بتنی معمولی قرار گیرد. بتن های سبک با سنگدانه های نسبتاً مشابه ممکن است در گروه های خودشان قرار گیرند.

در صورت تولید بیش از یک نوع بتن، توصیه می شود که با هدف کنترل تولید، گروه بندی هایی انجام شود به طوری که بتوان به میزان قابل توجهی فاصله ی زمای بین یک تغییر و آشکار شدن آن را به نحو چشمگیری کوتاه کرد.

یادآوری 2- برای راهنمایی در مورد انتخاب گروه بتن پیوست ب را ببینید.

در گروه های بتن، تولید کننده باید بر روی همه ی اعضای گروه کنترل داشته باشد و از مخلوط های بتنی تولید شده در گروه مورد نظر نمونه برداری کند.

یادآوری 3- برای کنترل تولید با استفاده از یک گروه بتن، یک بتن به عنوان مرجع انتخاب می شود که بیانگر متداول ترین مخلوط تولید شده یا یکی از متداول ترین انواع تولید باشد. روابط بین هر مخلوط بتن منفرد از گروه مورد نظر و بتن مرجع در برآورده کردن نتایج آزمون مقاومت فشاری از طریق نتیجه آزمون هر بتن منفرد به بتن مرجع تعیین می شود.

در هر دوره ی ارزیابی روابط بین اعضای گروه، باید براساس داده های آزمون مقاومت فشاری اولیه بازنگری شود.

وقتی که انطباق به روش ب (طبق بند 9-4-3) انجام شود، سامانه کنترل تولید باید مشخصات زیر را داشته باشد، مگر آنکه در آیین نامه ها یا مقررات ملی موارد دیگری نیز مشخص شده باشد:

- سامانه ای برای تخمین مقاومت 28 روزه از طریق آزمون مقاومت زودهنگام (سنین پایین تر) و استفاده از این اطلاعات تا تعیین مقاومت 28 روزه واقعی؛

- نظارت مستمر بر میانگین مقاومت به دست آمده، انحراف معیار و همبستگی بین داده های حاصل از آزمون مقاومت زودهنگام و مقاومت 28 روزه؛

- تعیین میانگین مقاومت هدف بزرگتر یا مساوی با (fck+26)؛

- برآورد اولیه از انحراف معیار جامعه آماری برای یک بتن یا یک گروه بتنی براساس حداقل 35 نتیجه ی به دست آمده در یک دوره ی حداکثر 12 ماهه انجام شود؛

- استفاده از سامانه ای با حساسیت آشکارسازی تغییرات واقعی در میانگین مقاومت به میزان کوچکتر یا مساوی با 0.56 از 35 نتیجه ی آزمون و نیز تغییرات واقعی در انحراف معیار، معادل با یا بازه ی کوچکتری از رابطه ی زیر باشد: 0.636 S15≤1.376≥.

وقتی که میانگین مقاومت واقعی بیشتر از 0.56 زیر میانگین مقاومت هدف باشد، تعیین نسبت های اختلاط برای دست یابی به مقدار هدف باید اصلاح شود.

وقتی که S15>1.376 باشد، انحراف معیار جدیدی باید در نظر گرفته شده و نسبت های اختلاط برمبنای آن اصلاح شود.

یادآوری 4- الزامات کنترل تولید بند فوق، برای اطمینان از دستیابی به مقاومت های مشخصه ی با احتمال بسیار زیاد در یک دوره ی ارزیابی کافی است، و در پی آن کنترل انطباق بیشتر ضروری نیست. برای پیمانه های منفرد، ارزیابی با استفاده از معیارهای داده شده در بند 9-3 انجام می شود. برای مجموعه های بحرانی، آزمون شناسایی می تواند برای تایید انطباق بتن با یک مجموعه ی واحد انجام شود.

وقتی نشان داده شود که میانگین مقاومت واقعی از میانگین مقاومت هدف بیشتر است، یا انحراف معیار واقعی از مقدار منظور شده کمتر است، در صورت نیاز اعمال تغییرات در نسبت های اختلاط تا حدی امکان پذیر است که خواسته های فوق و محدودیت های دوام تامین شود.

7-3- روش آزمون

آزمون ها باید مطابق با یکی از روش های زیر انجام شود:

- روش های آزمون داده شده در این استاندارد (روش آزمون مرجع)؛

- روش های آزمون دیگر، در صورتی که همبستگی یا رابطه ی مطمئنی بین نتایج حاصل از این روش های آزمون و روش های مرجع معین شده باشد.

صحت رابطه ی مطمئن یا منطبق بودن آن باید در بازه های زمانی مناسب ارزیابی شود. این ارزیابی باید به طور جداگانه در تمامی مکان های تولید به صورت جداگانه و تحت شرایط متفاوت بررسی شود.

8- تحویل بتن تازه با استفاده از مواد تشکیل دهنده در تولید و انطباق بتن

8-1- برگ تحویل بتن آماده (کارت اطلاعات پیمانه)

هنگام تحویل، تامین کننده باید یک برگه ی تحویل برای هر محموله ی بتن را به صورت چاپی، مهر شده یا نوشته شده با حداقل اطلاعات زیر آماده و به تحویل گیرنده ی بتن تحویل دهد:

- نام کارخانه ی تولید کننده ی بتن آماده و در صورت دارا بودن پروانه کاربرد علامت استاندارد ایران درج علامت و کد پروانه؛

- شماره سریال برگه؛

- نام مصرف کننده یا خریدار؛

- نام و محل کارگاه ساختمانی؛

- تاریخ و زمان بارگیری، به عبارت دیگر زمان اولین تماس بین سیمان و آب؛

- شماره ی کامیون یا وسیله ی حمل؛

- جزئیات یا مراجعی به منظور ارائه ی مشخصات، مثل شماره کد یا شماره درخواست؛

- مقدار بتن بر حسب مترمکعب؛

- اعلام انطباق با مشخصات فنی؛

- نام و یا نشان مرجع صدور گواهی انطباق، (مرجع تایید صلاحیت شده توسط سازمان استاندارد و تحقیقات صنعتی ایران)؛

- زمان ورود بتن به کارگاه ساختمانی؛

- زمان شروع تخلیه؛

- زمان اتمام تخلیه؛

- رده ی مقاومت؛

- مشخصه، در صورت کاربرد؛

- مقدار کلرید، در صورتی که مشخص شده باشد؛

- رده ی قوام (روانی) یا مقدار قوام (روانی) هدف؛

- مقادیر حدی اعمال شده در طرح اختلاط بتن، در صورت درخواست؛

- نوع سیمان و اسم کارخانه تولیدکننده آن؛

- نوع افزودنی یا مکمل و اسم کارخانه تولیدکننده؛

- نوع سنگدانه ها، نام کارخانه تولیدکننده و وزن آنها؛

- اطلاعات لازم برای محاسبه مقدار کل آب اضافه شده به وسیله تولیدکننده؛

- بزرگترین اندازه ای اسمی سنگدانه؛

- وزن مخصوص هدف بتن تازه برای بتن سبک یا بتن سنگین و در صورتی که بتن بر اساس حجم خریداری یا تحویل می شود برای بتن معمولی؛

- رده ی مقاومت سیمان در حالت بتن تجویزی؛

- ویژگی های خاص، اگر مشخص شده باشد؛

- مهر یا امضای نماینده شرکت تولیدکننده بتن و تحویل گیرنده بتن.

8-2- اطلاعات تحویل برای بتن مخلوط شده در کارگاه ساختمانی

اطلاعات ذکر شده در بند 8-1 که برای برگ تحویل لازم است، برای بتن مخلوط شده در کارگاه ساختمانی در صورتی که کارگاه ساختمانی بزرگ باشد یا انواع مختلف بتن را در برگیرد یا وقتی که بخش تولید بتن از بخشی که مسئولیت اجرای بتن را به عهده دارد مجزا است مناسب خواهد بود.

8-3- انتقال بتن

8-3-1- انتقال تا محل تحویل

بتن باید با یکی از تجهیزات زیر انتقال یابد:

الف- کامیون مخلوط کن یا دستگاه همزن؛

ب- وسیله ی غیر همزنی که توسط مشخص کننده مجاز شده است؛

در صورت استفاده از وسایل غیر همزن، باید به روشی عمل شود که موارد زیر حداقل شوند:

- افت قوام (روانی)؛

- جداشدگی؛

- هرگونه تغییری در درصد هوای عمدی، به غیر از حالتی که کاهش هوا در نظر گرفته شده باشد؛

- از دست دادن هرگونه مواد تشکیل دهنده؛

- ورود هرگونه ماده ی خارجی یا آب.

بازرسی و کنترل ماشین آلات تحویل بتن آماده باید طبق استاندارد بند 2-26 صورت گیرد.

8-3-2- زمان انتقال

بتن باید در حالت تازه و مطابق با ویژگی های بتن تازه که الزامات مشخص شده را برآورده می کند، تحویل داده شود.

در صورتی که مصرف افزودنی ها زمان گیرش اولیه را طولانی نکند و انتقال توسط کامیون های مخلوط کن یا تجهیزات همزن صورت گیرد، بتن حداکثر تا 5/1 ساعت از زمان اختلاط، باید تحویل داده شود. اگر انتقال در تجهیزات غیر همزن انجام شود و مصرف افزودنی ها زمان گیرش اولیه را طولانی نکند، بتن حداکثر تا 45 دقیقه از زمان اختلاط بتن باید تحویل داده شود؛ مگر اینکه زمان کوتاه تر یا طولانی تری توسط نویسنده ی مشخصات (طبق استاندارد بند 2-31) تعیین شده باشد.

یادآوری- در هوای خنک و مرطوب یا هنگامی که سیمان های کندگیر یا انواع معینی از مکمل ها مانند سربار ی کوره ی بلند آهن گدازی ریز آسیاب شده (GGBS)، خاکستر بادی، خاکستر آتشفشانی یا افزودنی های کندگیر کننده استفاده شود، زمان طولانی تری می تواند بعد از اختلاط و بارگیری مجاز شمرده شود. در هوای گرم به ویژه زمانی که بتن های پرسیمان یا وقتی که افزودنی های زودگیر کننده بتن و یا سیمان های زودگیر استفاده شود، زمان کوتاه تری را ایجاب می کند.

9- کنترل و معیارهای انطباق و تولید بتن

9-1- کلیات

انطباق یا عدم انطباق بتن براساس معیارهای انطباق، مشخص می شود. عدم انطباق می تواند به انجام عملیات دیگری در محل تولید یا در محل کارگاه ساختمانی منجر شود.

وقتی که آزمون های کنترل تولید با آزمون های کنترل انطباق مورد نیاز تشابه داشته باشد، استفاده از آزمون های کنترل تولید در بررسی انطباق مجاز شمرده می شود.

9-2- طرح نمونه برداری و آزمون

محل نمونه برداری برای آزمون های انطباق باید به گونه ای انتخاب شود که ویژگی های بتن مورد نظر و ترکیب بتن به طور قابل ملاحظه ای بین محل نمونه برداری و محل تحویل (ریختن) تغییر نکند. در زمانی که بتن سبک با سنگدانه های غیر اشباع تولید شده باشد، نمونه باید از محل تحویل برداشته شود.

نمونه های بتن باید به طور اتفاقی انتخاب و مطابق با استاندارد بند 2-13 برداشته شود. نمونه برداری باید بتنی انجام شود که به نظر می رسد به صورت یکنواخت تولید می شود.

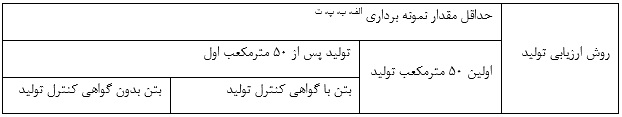

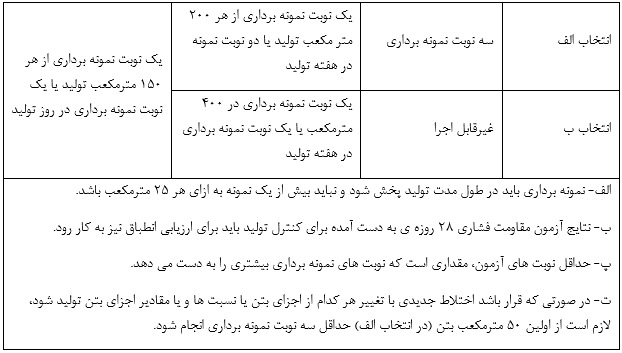

حداقل میزان نمونه برداری و آزمون باید مطابق با مقررات ملی یا آیین نامه های بتن کشور باشد و نباید کمتر از مقادیر سفارش شده در جدول 7 باشد. حجم یک روز تولید باید m320 باشد؛ مگر آنکه در مقررات ملی یا آیین نامه های بتن کشور مقدار کمتر تعیین شده باشد؛ بند 3-8 را ببینید.

نمونه ها باید بعد از اضافه کردن آب و افزودنی هایی که تحت مسئولیت تولید کننده به بتن اضافه می شوند برداشته شوند؛ در هر حال نمونه برداری قبل از افزودن روان کننده یا فوق روان کننده به منظور تنظیم قوام (روانی) بتن، وقتی که آزمون اولیه ثابت کند که افزودن روان کننده یا فوق روان کننده به مقدار تعیین شده بر روی مقاومت یا (در صورت نیاز) درصد هوای بتن اثر منفی ندارد، مجاز است؛ بند 6-2-1 را ببینید.

نتیجه ی آزمون باید از میانگین نتایج دو یا چند آزمونه ی تهیه شده از یک نمونه در یک سن معین بدست آید. وقتی که دو یا چند آزمونه از یک نمونه ساخته می شوند و بازه ی نتایج آزمون بیش از 15% میانگین نتایج آزمونه ها باشد، نتایج باید نادیده گرفته شد؛ مگر آنکه نشان داده شود که علت قابل قبولی برای صرف نظر کردن از یک نتیجه ی آزمون منفرد وجود دارد که در این حالت نتیجه ی آزمون می تواند از یک آزمونه ی منفرد باقی مانده بدست آید.

جدول 7- حداقل نوبت های توصیه شده برای نمونه برداری به منظور ارزیابی انطباق با رده مقاومت فشاری

گواهی کنترل تولید باید توسط مراجع ذیصلاح صادر شود، در مواردی که بتن مورد نظر مشمول مقررات اجرای اجباری استانداردها است، صدور گواهی باید توسط سازمان استاندارد و تحقیقات صنعتی ایران صورت گیرد و در سایر موارد گواهی سایر مراجع ذیصلاح مرتبط پذیرفته خواهد شد.

9-3- انطباق یک پیمانه یا بار منفرد با رده

اگر معیارهای انطباق یک پیمانه ی منفرد در مقررات ملی و آیین نامه های بتن کشور ارائه نشده باشد، برای انطباق یک پیمانه یا بار منفرد باید به جدول ث-1 تا ث-4 مراجعه شود.

اگر تولیدکننده، پیمانه ای را غیر منطبق بر رده تشخیص دهد، باید مصرف کننده را مطلع سازد.

9-4- انطباق طی یک دوره ی ارزیابی

9-4-1- کلیات

تولید باید با استفاده از انتخاب الف (طبق بند 9-4-2) یا انتخاب ب (طبق بند 9-4-3) مورد ارزیابی قرار گیرد.

9-4-2- انتخاب الف- معیارهای انطباق

9-4-2-1- وقتی که سامانه کنترل تولید با الزامات بند 7-2-1 منطبق است انتخاب الف اعمال می شود. انتخاب الف همچنین برای تولید اولیه یعنی وقتی که کمتر از 35 نتیجه برای نوبت های نمونه برداری از بتن در دسترس است، کاربرد دارد.

استفاده از انتخاب الف دارای محدودیت هایی است، برای آگاهی از این محدودیت ها بند 7-2-2 را ببینید.

9-4-2-2- اگر مقاومت فشاری، fck، مشخص شده باشد، میانگین مقاومت فشاری، fcm، مربوط به هر گروهی از نتایج سه تایی ناهمپوشان باید در رابطه ی (1) صدق کند:

(1)

که در آن ϭc:

الف- یک مقدار مشخص شده در مقررات ملی یا آیین نامه های بتن کشور است؛

ب- یک مقدار مشخص شده در مشخصات فنی به کار رفته در پروژه است؛ یا

پ- اگر طبق موارد الف یا ب نباشد، برابر با N/mm24 خواهد بود.

9-4-2-3- اگر مقاومت کششی شکافتی، ftsk، مشخص شده باشد، میانگین مقاومت کششی شکافتی، ftsm، مربوط به هر گروهی از نتایج سه تایی ناهمپوشان باید در رابطه ی (2) صدق کند:

(2)

که در آن ϭt:

الف- یک مقدار مشخص شده در مقررات ملی یا آیین نامه های بتن کشور است؛

ب- یک مقدار مشخص شده در مشخصات فنی به کار رفته در پروژه است؛ یا

پ- اگر طبق موارد الف یا ب نباشد، برابر با N/mm25/0 خواهد بود.

9-4-2-4- اگر تولیدکننده، کنترل انطباق بتن را متعهد شود، باید بلافاصله پس از مشاهده ی عدم انطباق، نویسنده ی مشخصات یا خریدار را مطلع کند.

9-4-2- انتخاب ب- معیارهای انطباق

برای تولید اولیه و تولید مداوم، وقتی که سامانه کنترل تولید با الزامات بند 7-2-2 منطبق است، انتخاب ب اعمال می شود.

هیچگونه الزامات انطباق اضافی برای یک دوره ی ارزیابی به غیر از آنچه که در پیمانه ی منفرد مطرح شد وجود ندارد.

یادآوری 1- با انتخاب ب، ارائه ی گواهی نامه توسط نهاد ثالث یا کنترل مستقل هم تراز آن توصیه می شود.

یادآوری 2- نویسنده ی مشخصات که قصد دارد کنترل مستقلی را اعمال کند، اگر مجموعه پیمانه های مربوط به بتن منطبق بر رده باشد می تواند به پیوست پ قسمت اول این استاندارد مراجعه کند.

10- ارزیابی انطباق در تولید بتن

10-1- کلیات تولید کننده باید ارزیابی انطباق بتن با الزمات مشخص شده را انجام دهد تا نشان دهد موارد ادعایی مانند آنچه که در برگه ی تحویل آمده است معتبر می باشد؛ مگر آنکه نویسنده ی مشخصات ترتیب دیگری را مطرح کرد باشد. برای این منظور، موارد زیر باید انجام شود:

الف- آزمون های اولیه، در صورت نیاز؛

ب- کنترل انطباق، طبق بند 9؛

پ- برای انتخاب الف، بررسی و تایید این امر که تولید از نظر آماری تحت کنترل است.

برای فرآورده های بتنی پیش ساخته، الزامات و مقررات ارزیابی انطباق باید در مشخصات فنی فرآورده های مذکور (استانداردهای فرآورده و گواهی نامه های فنی) ارائه شود.

10-2- ارزیابی، پایش و گواهی نامه کنترل تولید

در صورت نیاز در مشخصات فنی پروژه یا مقررات ملی یا آیین نامه های بتن کشور، نهاد بازرسی کننده ی ذیصلاح باید کنترل تولیدی که توسط تولید کننده اعمال می شود را مورد ارزیابی و تایید قرار دهد. مقررات ارزیابی، نظارت و گواهی انطباق در پیوست پ داده شده است.