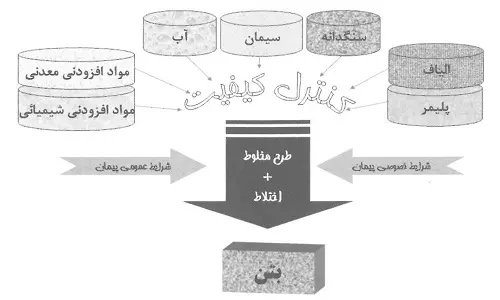

طرح اختلاط بتن چیست؟

طرح مخلوط بتن، روند تعیین نسبت اجزاء بتن است به نحوی که بتن تا حد امکان مقرون به صرفه شود و الزامات مورد نیاز شامل خواص فیزیکی، مکانیکی و دوام را برآورده نماید. روش طرح مخلوط بتن باعث ایجاد یک زبان مشترک برای دست اندر کاران این صنعت خواهد شد. طرح مخلوط به مفهوم فرآیندی است که طی آن ترکیب مناسب اجزای بتن، طبق مشخصات فنی داده شده، تعیین می گردد. سازوکار طرح مخلوط پیچیده است، زیرا با تغییر دادن یک متغیر ممکن است خواص بتن به صورت متضاد تحت تاثیر قرار گیرد. بنابراین، طرح مخلوط، هنر متعادل کردن این اثرهای متضاد است. البته، در طرح مخلوط ممکن است معیارای دیگری مانند کاهش جکع شدگی، خزش و غیره در نظر گرفته شود. در ادامه، روش های طرح مخلوط ملی ایران، انگلیسی (BS)، آلمانی و نیز آمریکایی (ACI) به صورت راهنمای گام به گام معرفی شده اند. مبانی روش طرح مخلوط ایران برگرفته از روش آلمانی است. در روش ارائه شده به عنوان روش ملی طرح مخلوط بتن، تطابق با استاندارد سنگدانه های بتن (استاندارد ملی ایران به شماره 302) و همچنین آیین نامه بتن ایران و ویژگی های سیمان پرتلند (استاندارد ملی ایران به شماره 389) در نظر گرفته شده است. این روش برای طرح مخلوط بتن های ویژه مانند بتن های حجیم، بتن های سبک، بتن های سنگین و غیره مستقیماً قابل کاربرد نمی باشد بلکه نیاز به اعمال تمهیدات خاص و ایجاد تغییرات می باشد. در هر کدام از روش ها، جهت طرح مخلوط بتن می توان از نرم افزارهای ارائه شده نیز استفاده نمود. مثال طرح اختلاط بتن، نرم افزار طرح مخلوط بتن طبق روش ملی ایران، نسبت های مخلوط بتن را براساس روش ملی طرح مخلوط بتن ارائه می دهد.

مبانی تعیین نسبت های اختلاط بتن

طرح مخلوط بتن عبارتست از: فرایند انتخاب اجزای مناسب بتن، تعیین مقادیر نسبی، به گونه ای که طرح اقتصادی باشد، الزامات مورد نیاز از جمله مقاومت، دوام، روانی و غیره را برآورد نماید. شایان ذکر است که نسبت های حاصل از تمامی روش ها تنها جنبه راهنمایی دارند. به منظور تعیین نسبت های اختلاط در هر پروژه، باید در کارگاه، مخلوط های آزمایشی ساخته و مورد بررسی قرار گیرند تا اینکه طرح نهایی حاصل شود.

نمونه طرح اختلاط بتن کارگاهی

نمونه طرح اختلاط بتن کارگاهی

پارامترهای موثر در طرح مخلوط بتن

- کارائی و روانی مناسب (1- کارائی، 2- روانی)

- دوام (1- نوع سیمان، 2- نوع سنگدانه، 3- حداقل و حداکثر سیمان، 4- حداکثر نسبت آب به سیمان، 5- استفاده از مواد افزودنی)

- مقاومت (1- مقاومت مشخصه، 2- انحراف معیار، 3- کنترل کیفیت)

- سنگدانه ها (1- ایجاد ساختار بتن، 2- کاهش فضای خالی)

- نسبت آب به مواد سیمانی

- سیمان (1- نوع سیمان، 2- ترکیب شیمیایی، 3- نرمی)

تعیین نسبت های اختلاط مواد تشکیل دهنده بتن

تعیین نسبت های اختلاط مواد تشکیل دهنده بتند باید با شرایط زیر مطابقت داشته باشد:

الف- کارایی و روانی بتن به اندازه کافی باشد تا بتن بتواند به سهولت در قالب ها ریخته شود و به خوبی میلگردها را در برگیرد بدون اینکه جدایی دانه ها یا آب انداختن زیاد روی دهد. جدول 2-1 حدود روانی بتن را برای مصارف مختلف نشان می دهد. در مواردی که از فوق روان کننده های بتن استفاده می شود می توان بتن های سفت و یا با حالت خمیری را به بتن روان تبدیل کرد. لازم به ذکر است که، نسبت های اختلاط مواد تشکیل دهنده بتن براساس تجارب کارگاهی و استفاده از مخلوط های آزمایشی با مصالح مصرفی کارگاه تعیین می شوند.

جدول 1 حدود ��وانی بتن در مصارف مختلف

طبقه بندی

روانی |

اسلامپ

میلیمتر |

کاربرد مناسب بتن |

| خیلی کم (سفت) |

25-0 |

رویه بتنی که به وسیله غلتک لرزنده می شود. بتن های در حد کارایی زیادتر این گروه را در بعضی موارد می توان با ماشین های دستی نیز متراکم نمود. |

| کم (خمیری) |

50-25 |

رویه بتنی که با غلتک های دستی و یا شمشه های فلزی دارای یبراتور لرزاننده می شود. بتن های در حد کارایی زیادتر این گروه را در مواردی که مواد سنگی گردگوشه و یا نامنظم مصرف شوند می توان برای ساختن رویه بتنی با دست نیز متراکم نمود. پی های با بتن انبوهی بدون لرزاندن و یا قطعات بتن مسلح با فولاد کم و یا لرزاندن خفیف. |

| متوسط (شل) |

100-50 |

در حد کارایی کمتر این گروه دال های مسلحی که با بتن حاوی سنگ شکسته ساته می شوند و با دست متراکم می گردند. بتن مسلح معمولی که با دست متراکم می شود و یا قطعاتی که فولاد زیاد دارند و لرزنده می شود. |

| زیاد (روان) |

175-100 |

برای قطعاتی که آرماتور زیاد نزدیک به هم دارند و معمولاً برای لرزاندن مناسب نمی باشد. |

مقاومت فشاری مشخصه بتن، مقاومتی است که حداکثر 5 درصد کلیه مقاومت های اندازه گیری شده برای رده بتن مورد نظر ممکن است کمتر از آن باشد. رده بندی بتن براساس مقاومت مشخصه آن به این ترتیب است:

C6, C8, C10, C16, C20, C25, C30, C40, C50 …… C120

اعداد بعد از C بیانگر مقاومت فشاری مشخصه بتن برحسب نیوتن بر میلی متر مربع می باشند. بتن های رده C16 و بالاتر در بتن آرمه به کار می روند و استفاده از بتن رده C12 در بتن آرمه تنها با داشتن توجیه کافی و با رعایت شرایط لازم مجاز است.

روش های تعیین نسبت های اختلاط بتن

- برای بتن های رده C20 و پایین تر می توان نسبت های اختلاط را براساس تجارب قبلی و بدون مطالعه آزمایشگاهی تعیین کرد.

- برای بتن های رده C30 و بالاتر، تعیین نسبت های بهینه اختلاط باید از طریق مطالعات آزمایشگاهی و با در نظر گرفتن ضوابط طراحی براساس دوام صورت گیرد. این مطالعات ممکن است قبل از شروع عملیات اجرایی به وسیله طراحی انجام پذیرد و نتیجه به دست آمده به عنوان نسبت های اختلاط مقرر در دفترچه مشخصات فنی خصوصی درج شود، یا به وسیله مجری به انجام رسد و نتیجه به دست آمده به عنوان “نسبت های اختلاط تعیین شده” به کار رود.

جدول 2 مقادیر تقریبی اختلاط بتن در رده های مقاومتی

| ردیف |

طبقه یا نوع بتن |

اختلاط

تقریبی بتن |

مقدار مصالح برای مترمکعب بتن |

اسلامپ بتن

cm |

مقدار آب برای مترمکعب بتن

(لیتر) |

سیمان

Kg |

ماسه

Kg |

شن

Kg |

|

1

|

400 |

5/2- 5/1 |

450 |

47/0 |

78/0 |

10- 5 |

170- 150 |

|

2

|

350 |

3-2 |

400 |

53/0 |

78/0 |

10- 5 |

160- 140 |

|

3

|

300 |

5/3- 5/2 |

350 |

53/0 |

83/0 |

10- 5 |

150- 130 |

|

4

|

250 |

5-2 |

300 |

53/0 |

88/0 |

5- 5/2 |

145- 130 |

|

5

|

200 |

7-4 |

250 |

53/0 |

93/0 |

5- 5/2 |

145- 125 |

|

6

|

150 |

6-4 |

200 |

53/0 |

97/0 |

5- 5/2 |

140- 125 |

|

7

|

100 |

13- 5/6 |

150 |

53/0 |

05/1 |

5- 5/2 |

140- 120 |

تدوین مدارک مربوط به مقاومت فشاری متوسط

مجموعه مدارکی که نشان می دهند نسبت های پیشنهادی اختلاط، مقاومت فشاری متوسطی، حداقل معادل مقاومت فشاری متوسط لازم را تامین می کند، می تواند مشتمل بر پرونده ای از آزمایش های مقاومت در شرایط کارگاهی یا چند پرونده از آزمایش های مقاومت یا مخلوط های آزمایشی آزمایشگاهی باشد.

الف: پرونده آزمایش های مقاومت باید معرف مصالح و شرایط مورد استفاده در عمل باشد. تییرات در مصالح و نسبت های اختلاط نباید محدودیتی بیشتر از حدود تعیین شده در طرح مورد نظر داشته باشد. به منظور تدوین مدارکی که نشان دهد مخلوط بتن مقاومت متوسط لازم را خواهد داشت، می توان پرونده ای مشتمل بر حداقل 10 آزمایش متوالی یا 30 آزمایش متفرق را به کار برد مشروط بر آنکه این پرونده آزمایش های انجام شده در مدت حداقل 45 روز را در برگیرد. نسبت های لازم برای اختلاط بتن را می توان براساس درون یابی خطی بین مقاومت ها و نسبت های اختلاط ذکر شده در حداقل 2 پرونده آزمایش طرح اختلاط بتن، مطابق سایر ضوابط این بند به دست آورد.

ب: در صورتی که در کارگاه پرونده های قابل قبول از نتایج آزمایش ها موجود نباشد می توان نسبت های اختلاط را براساس مخلوط های آزمایشی آزمایشگاهی و با مراعات شرایط زیر تعیین کرد:

- اختلاط مصالح باید همان باشد که در طرح مورد نظر به کار خواهد رفت.

- مخلوط های آزمایشی آزمایشگاهی با نسبت های اختلاط و روانی لازم برای کار مورد نظر باید حداقل به سه نسبت مختلف آب به سیمان یا سه مقدار سیمان ساخته شوند، طوری که محدوده ای از مقاومت های فشاری متوسط لازم را در برگیرند.

- مخلوط های آزمایشی آزمایشگاهی باید طوری طراحی شوند که اختلاف اسلامپ بتن با مقدار حداکثر مجاز اسلامپ در محدوده 2 آنها با مقدار حداکثر مجاز اسلامپ در محدوده 2± میلیمتر باشد و برای بتن حباب دار، اختلاف مقدار هوا با هوای حداکثر مجاز در محدوده 5/0± درصد باشد.

- برای هر نسبت آب به سیمان یا هر مقدار سیمان باید حداقل سه آزمونه، ساخته و عمل آورده شوند. آزمونه ها باید در سن 28 روز یا هر سن دیگری که در طرح برای تعیین مقاومت مشخصه بتن مقرر شده آزمایش شوند.

- بعد از حصول نتایج آزمایش های فشاری آزمونه ها باید نموداری رسم کرد که رابطه بین نسبت آب به سیمان با مقاومت فشاری در زمان آزایش را نشان دهد.

- حداکثر نسبت آب به سیمان یا حداقل مقدار سیمان برای بتن مورد استفاده در طرح، باید نظیر قسمتی از نمودار باشد که براساس آن مقاومت فشاری متوسط تامین شود.

انواع روش های طرح اختلاط بتن

با به کارگیری نسبت های صحیح آب، سیمان، شن و ماسه در ساخت بتن، اهداف زیر را دنبال می کنیم:

- رسیدن به مقاومت کافی

- تامین دوام کافی

- رسیدن به اسلامپ مورد نظر

در کارگاه هایی که حجم بتن ریزی بالاست، طرح اختلاط براساس آزمایشگاه بتن تعیین می گردد. البته به شرطی که در مدت استفاده از طرح اختلاط محل تهیه مصالح از بیل شن و ماسه تغییر نکند. علاوه بر روش ملی طرح مخلوط، روش وزنی حجمی (ACI-211-89)، طرح اختلاط به روش آیین نامه BS و نیز روش آلمانی از رایج ترین روش های طرح اختلاط می باشند.

طرح مخلوط بتن براساس روش آلمانی

گام اول- انتخاب و تعیین نسبت های اختلاط سنگدانه

دانه بندی سنگدانه ها از طریق تعیین مقدار سهم هر فراکسیو از دانه ها در مخلوط سنگدانه حاصل می شود. علاوه بر دانه بندی مصالح سنگی، شکل و سطح دانه ها، میزان آب مورد نیاز برای دستیابی به کارایی مناسب، مقدار دوغاب سیمان مورد نیاز به منظور دستیابی به یک ساختار منسجم نیز باید مدنظر قرار گیرد. از این رو با فرض مشخص بودن مقدار سیمان نحوه توزیع دانه ها در مصالح سنگی عامل تعیین کننده نسبت آب به سیمان (W/C) و بسیاری از خصوصیات بتن می باشد. با معلوم بودن مقاومت فشاری و همچنین مقدار w/c، توزیع دانه ها در مصالح سنگی نقش مهمی در تعیین مقدار سیمان مورد نیاز ایفا می نماید.توزیع دانه ها در مصالح سنگی تاثیر مستقیم روی بعضی از خصوصیات بتن سخت شده دارد به عنوان مثال، منحنی توزیع نیروهای داخلی بتن به بزرگترین اندازه اسمی سنگدانه و نسبت درشت دانه به ریزدانه، بستگی دارد. این مطلب می تواند در مورد نسبت بین مقاومت کششی به قشاری، روی منحنی رفتار تنش – کرنش موثر باشد.در انتخاب نحوه توزیع دانه ها، اصول زیر باید مدنظر قرار گیرد:

- مخلوط های درشت دانه نیاز به آب کمی دارند و در واحد حجم دارای سطح جانبی کمی (در مقایسه با ریزدانه ها) می باشند که در نتیجه نیاز به دوغاب سیمان کمتری نیز برای پوشش سطح دانه ها دارند.

- نحوه توزیع سنگدانه با دانه های پیوسته (ریز و درشت) دارای فضاهای خالی کمتری نسبت به مخلوط هایی با دانه های تقریبا هم اندازه (ناپیوسته) است، در نتیجه برای پرکردن فضاهای خالی، دوغاب سیمان کمتری در مقایسه با مخلوط های با دانه بندی هم اندازه می باشد و به این ترتیب دارای مزیت فنی و اقتصادی نیز می باشد. کاهش مقدار سیمان در بتن، باعث کاهش درجه حرارت ناشی از آبگیری سیمان (هیدراتاسیون) و نهایتا کاهش گرادیان حرارتی و همچنین مقدار جمع شدگی و خزش می گردد.

- افزایش بیش از حد اندازه اسمی سنگدانه، موجب کاهش کارایی و میل شدید به جدا شدگی در بتن تازه می گردد، همچنین در زیردانه های درشت، خطر آب انداختن بوجود می آید.

منحنی دانه بندی

- توزیع دانه ها در مخلوط سنگدانه ها از روی منحنی دانه بندی به بهترین وجه قابل تشریح می باشد. در این منحنی روی محور افقی (xها) اندازه الک ها و روی محور عمودی (yها) درصد رد شده از الک مورد آزمایش درج شده است.

- سهم حجمی مصالح از طریق نسبت وزن مخصوص ناخالص دانه به سهم وزنی بدست می آید. در مخلوط های سنگدانه ای که وزن مخصوص ناخالص فراکسیون های مختلف دانه های مصرف شده تفاوت چندانی با یکدیگر ندارند می توان سهم حجیمی مصالح را تقریباً مساوی سهم وزنی آنها قرار داد.

- منحنی های دانه بندی به منحنی های پیوسته و ناپیوسته تقسیم می شوند.

جهت رشد و تکامل “منحنی دانه بندی ایده آل” آزمایش های متعددی روی اختلاط درشت دانه ها با قطر معین صورت گرفته است که از این طریق امکان دستیابی به حداکثر وزن مخصوص توده ای مخلوط دانه ها و در نتیجه حداقل سیمان مورد نیاز، کارایی مناسب بتن تازه و حداکثر مقاومت بتن حاصل گردد. قدیمی ترین مثال شناخته شده چنین منحنی دانه ��ندی ایده آل، منحنی فولر آمریکایی می باشد. این منحنی می تواند براساس معادله زیر نوشته شود:

A=100(d/n)n

که در آن n=0.5 و D (بزرگترین قطر دانه مخلوط سنگدانه برحسب میلی متر) و d (قطر سوراخ های سرند) و A (مقدار درصد کلیه مصالح جامد به انضمام سیمان رد شده از سرندبا قطر سوراخ d می باشد).

برای سنگدانه به تنهایی، منحنی فولر بیشترین وزن مخصوص توده ای را ارائه نمی دهد، تغییر نمای n می تواند بر وزن مخصوص توده ای چنین منحنی های دانه بندی سهمی شکل، که براساس مخلوط دانه ها بوجود آمده موثر باشد؛ مثلا درخصوص سنگدانه های گرد گوشه نظر شن و ماسه طبیعی (رودخانه ای)، حداکثر وزن مخصوص متراکم در n = 0.4 و در مورد مصالح شکسته با n = 0.3 بدست می آید.

مقدار دانه های کوچکتر از 125/0 میلیمتر در اکثر منحنی های دانه بندی ناچیز می باشد و در منحنی های دانه بندی عموما به صورت ویژه در نظر گرفته نمی شود بلکه همراه با سیمان به دانه های فیلر اضافه می شود.

اگر این مقدار سهم در نظر گرفته نشود منحنی سهمی مقدار سهم دانه ها می تواند به صورت زیر تغییر یابد.

A=100/1-(0.125/D)n[(d/n)n-(0.125/D)n]

تقریبا مستقل از بزرگترین اندازه دانه، نمای n برای منحنی دانه بندی A حدودا دو سوم و برای منحنی دانه بندی B تقریبا یک چهارم و برای منحنی دانه بندی C صفر می باشد.

گام دوم- تصمیم در مورد بکارگیری مواد جایگزین

مواد افزودنی شیمیایی:

- امروزه مصرف انواع روان کننده های بتن به سرعت رو به افزایش می باشد. اثر کاهش مقدار آب مورد نیاز بر اثر استفاده از روان کننده های بتن، تابع مواد افزودنی مورد نظر و طرح اختلاط بتن دستی است. این خاصیت در بتن های سفت (با کرائی کم) کمتر از بتن های با ساختار پلاستیک یا شل می باشد و عموما بین 5 تا 15 درصد است.

- با استفاده از فوق روان کننده ها مقدار کاهش آب بیشتری قابل حصول می باشد. برحسب مقدار مصرف، طرح اختلاط و درجه حرارت با حفظ ساتار اولیه می توان بین 25 تا 35 درصد میزان آب مورد نیاز را کاهش داد.

مواد افزودنی معدنی، مصنوعی و شبه سیمانی (مواد مضاف یا جایگزین سیمان):

- مواد جایگزین سیمان روی مقدار آب مورد نیاز تاثیرات متفاوتی دارد. مواد جایگزین معدنی ریزدانه، دارای تاثیری شبیه به سیمان می باشند. در مخلوط هایی که سنگدانه آن دارای ریزدانه کمی است، افزودن مواد جایگزین موجب بهبود کارایی و به مقدار ناچیزی تقلیل مقدار آب مورد نیاز می گردد.

- ولی چنین مواد جایگزینی می تواند با مخلوط های حاوی سنگدانه های ریز (فیلر) کافی به ویژه وقتی که مقدار سیمان موجود نیز زیاد باشد، مقدار آب مورد نیاز را برای روانی معینی افزایش دهد.

- دوده سیلیس، خاکستر بادی و غیره.

گام سوم- تعیین مقدار آب مورد نیاز

مقدار آب مورد نیاز بستگی به مصالح اولیه، مقادیر آنها، مواد افزودنی بتن و یا جایگزین سیمان، بویژه نحوه توزیع سنگدانه ها دارد. جذب آب سنگدانه ها نیز روی کل مقدار آب افزوده شده تاثیر می گذارد (مثلا سنگدانه های سبک متخلخل نیاز به آب بیشتری دارند). در این رابطه منظور از مقدار آّب لازم همیشه مقار آب آزاد یا موثر در دوغاب سیمان است که به صورت نسبت وزنی و یا حجمی بتن در نظر گرفته می شود و مقدار جذب آب سنگدانه ها باید به صورت جداگانه مدنظر قرار گیرد.

دانه بندی سنگدانه ها و درصد اختلاط آنها:

مقدار آب مورد نیاز با ریز شدن سنگدانه ها افزایش می یابد. این مطلب در جدول زیر براساس مقادیر آب مورد نیاز Wa برای فراکسیون مختلف سنگدانه ارائه شده است.

جدول 1 مقدار آب مورد نیاز برای فراکسیون مختلف سنگدانه براساس dm3/100dm3

| |

فراکسیون سنگدانه ها mm |

| 25/0- 0 |

25/0- 5/0 |

5/0- 1 |

1-2 |

2-4 |

4-8 |

8-16 |

بزرگتر از 16 |

| (dm3/100dm3)wa |

45 |

18 |

13 |

10 |

8 |

7 |

6 |

5 |

شکل دانه و خصوصیات سطح جانبی سنگدانه

برای ساختار مساوی و یا همچنین کارایی بتن تازه یکسان، سنگدانه های تیز گوشه و ریز شکسته شده نیاز به آب بیشتری در مقایسه با دانه های گردشده و کوچک ولی صیقلی دارند. از نظر کمی تاثیر شکل دانه و خصوصیات سطح جانبی روی مقدار آب مورد نیاز فقط به صورت تقریبی قابل تخمین می باشد. مقدار افزایش آب مورد نیاز بین 5 تا 15 درصد می باشد. تاثیر نوع سنگدانه روی مقدار آب مورد نیاز تابع دانه بندی، بزرگترین اندازه سنگدانه، مقدار سیمان موجود و یا دانه های بسیار ریز (فیلر)، نرمی سیمان و ساختار بتن تازه می باشد. با ویژه برای سیمان هایی با نرمی زیاد. در بتن های با روانی زیاد یا پلاستیک تاثیر نوع سنگدانه کمتر از بتن با روانی کم می باشد.

مقدار و نوع سیمان

مقدار سیمان موجود (مثلا kg/m3 100 و بیشتر)، در بتن با فیلر و ماسه کم، همانند منحنی دانه بندی A32 می تواند اثر قابل توجهی روی مقدار آب مورد نیاز از 10 تا Lit/m3 25 بگذارد، ولی با افزایش مقدار سهم ماسه و دانه های فیلر، تاثیر مقدار سیمان موجود به ویژه در ناحیه روانی زیاد و پلاستیک کم می شود. در بتن های با سنگدانه های ریز شکسته شده تاثیر مقدار سیمان موجود بیشتر از بتن های شن و ماسه ای (گردگوشه) است. در مقادیر سیمان بین kg/m3 270 تا kg/m3 330، اختلاف سیمان موجود در بتن های با طرح اختلاط متداول عموماً تاثیری روی مقدار آب مورد نیاز نمی گذارد.

تاثیر نوع سیمان روی مقدار آب مورد نیاز در بتن حاوی سیمان کم، ناچیز می باشد. در بتن با مقدار سیمان موجود متوسط (حدود kg/m3 300) و سیمان خوب آسیاب نشده (PZ35F) می تواند مقدار آب مورد نیاز حدود Lit/m3 15 در مقایسه با سیمان خوب آسیاب شده (PZ55) افزایش یابد.

با ازدیاد مقدار سیمان موجود مثلاً بیش از kg/m3 330 نسبت ها معکوس می شود. در اینجا مقدار آب مورد نیاز با سیمان خیلی نرم به حداکثر می رسد و علت آن این است که سیمان نرم در مقادیر کم، کارایی بتن را با آب کمتر امکان پذیر می سازد ولی با افزایش مقدار سیمان به علت افزایش بیش از حد سطح جانبی، نیاز به مقدار آب بیشتری در مقایسه با سیمان معمولی می باشد. دو نوع سیمان مختلف می توانند در یک ناحیه روانی، نیاز به مقدار آب مساوی و در ناحیه روانی دیگری نیاز به مقدار آب متفاوتی داشته باشند.

گام چهارم – تعیین نسبت آب به سیمان

با توجه به مقاومت فشاری، نسبت آب به سیمان از نمودار زیر بدست می آید.

گام پنجم – تعیین مقدار سیمان

C=W/W/S

گام ششم – تعیین مقدار سنگدانه

G=(1000-c/ec-W-F/ef-p).eRg

گام هفتم – کنترل میزان مواد ریزدانه و فیلر

مصالح ریزدانه متشکل از دانه های به اصطلاح پودر (فیلر) 0- 125/0 میلیمتر و ماسه ریزدانه 125/0- 25/0 میلی متر می باشد. دانه فیلر خود متشکل از سیمان، سهم مصالح ریزدانه 0- 125/0 میلیمتر و در صورت لزوم مواد افزودنی معدنی است. دانه های فیلر بویژه در خصوصیات بتن تازه دارای نقش مهمی می باشند. مقدار دانه فیلر کافی در بتن هایی که در مسیرهای طولانی بوسیله تراک میکسر یا لوله حمل می شود، آن هایی که در زیر آب بتن ریزی می شوند، بتن هایی که برای دیوارهای کم ضخامت با آرماتورهای نزدیک بهم بکار می روند و در بتن هایی که الزامات نفوذ پذیری باید در آنها رعایت شود بسیار حائز اهمیت است.

از طرفی، مقدار ریزدانه کافی برای ایجاد کارایی و تولید بتن با ساختار منسجم و همگن لازم می باشد، و از طرف دیگر، باید افزایش بیش از حد آن را کنترل نمود، زیرا مقدار بیش از حد آن موجب افزایش آب مورد نیاز می گردد و در نتیجه برخی از خواص بتن را که وابسته به آن است، تییر می دهد. از جمله این اثرات نامطلوب می توان، کاهش مقاومت در مقابل شرایط جوی به ویژه مقاومت یخ زدگی و شوره و همچنین مقاومت سایشی را نام برد.

جدول 2 مقدار مجاز فیلر و ریزدانه در بتن

|

مقدار سیمان موجود

Kg/m3

|

حداکثر مقدار مجاز فیلر یا فیلر + ماسه ریزدانه برحسب kg/m3 |

|

کمتر از 300

350 |

فیلر

(> mm125/0) |

فیلر + ماسه ریزدانه

(> mm250/0) |

350

400 |

400

500 |

|

|

- مقادیر بین دو مقدار سیمان، به صورت معادله خطی قابل محاسبه می باشد.

- این مقادیر در موارد زیر می تواند افزایش داده شود:

در مورد مقدار سیمان موجود بیش از kg/m3350

در مورد مواد جایگزین پوزولانی

در مورد بزرگترین دانه شنگدانه 8 میلیمتر

|

|

طرح مخلوط بتن براساس روش ACI-211

آیین نامه آمریکا یا ACI-211 از این مزیت برخوردار است که در مراحل پایانی طراحی، با ساخت یک نمونه آزمایشگاهی و انجام چند آزمایش ساده روی این نمونه، نتایج مراحل قبلی را اصلاح کرده و به این ترتیب تاثیر خواص ویزه مصالح هر منطقه را به نحو مناسبی در نتایج طراحی دخالت می دهد. به همین جهت روش این آیین نامه در مناطق مختلف و از جمله ایران، نتایج دقیق تری را به دنبال خواهد داشت.

تاثیر استفاده از انواع مواد افزودنی (شیمیایی و معدنی)

بنا به تعریف طبق ACI 116 R مواد افزودنی عبارتست از : مصالحی غیر از آب، سیمان هیدرولیکی، سنگدانه و الیاف. انواع مواد افزودنی شیمیایی عبارتند از: کاهنده آب (روان کننده)، کاهنده آب ممتاز

(فوق روان کننده)، کندگیر کننده، زودگیر کننده بتن، حباب هواساز و غیره. انواع مواد افزودنی معدنی عبارتند از: پوزولان های طبیعی، میکروسیلیس، سرباره کوره آهن گدازی و خاکستر بادی.

گام اول – انتخاب اسلامپ

جدول 1 اسلامپ های پیشنهادی برای انواع مختلف ساختمان ها

| موارد اجرایی مختلف (انواع سازه) |

اسلامپ mm |

| حداکثر |

حداقل |

| پی های دیوار و پی های مجزای مسلح |

75 |

25 |

| پی های مجزا، صندوقچه ها و دیوارهای زیرسازه ای غیر مسلح |

75 |

25 |

| تیرها و دیوارهای مسلح |

100 |

25 |

| ستون های ساختمانی |

100 |

25 |

| روسازی ها و دال ها |

75 |

25 |

| بتن حجیم |

50 |

25 |

گام دوم – انتخاب بزرگترین اندازه سنگدانه

سنگدانه ها با دانه بندی مناسب و با بزرگترین اندازه اسمی بزرگتر، نسبت به سنگدانه های مشابه با بزرگترین اندازه اسمی کوچکتر، دارای فضای خالی کمتری هستند. بزرگترین اندازه اسمی سنگدانه ها باید از مقادیر زیر کوچکتر باشند:

- یک پنجم کوچکترین بعد قالب

- یک سوم ضخامت دال ها

- سه چهارم کمترین فاصله خالص بین تک میلگردها و یا دسته میلگردها

گام سوم – تخمین آب اختلاط و مقدار هوای محبوس

- بزرگترین اندازه سنگدانه

- شکل ذرات و دانه بندی آنها

- دمای بتن

- مقدار هوای ایجاد شده

- کاربرد مواد افزودنی

جدول 2 مقادیر تقریبی آب اختلاط و مقدار وای مورد نیاز برای اسلامپ های متفاوت براساس بزرگترین اندازه اسمی سنگدانه ها

| مقدار آب در واحد حجم بتن برای بزرگترین اندازه اسمی مشخص شده سنگدانه (kg/m3) |

|

اسلامپ mm

|

5/9 |

5/12 |

19 |

25 |

5/37 |

50 |

75 |

150 |

|

بتن هوازایی نشده

|

|

25 تا 50

|

207 |

199 |

190 |

179 |

166 |

154 |

130 |

113 |

|

75 تا 100

|

228 |

216 |

205 |

194 |

181 |

169 |

145 |

126 |

|

150 تا 175

|

243 |

228 |

216 |

202 |

190 |

178 |

160 |

ــ |

مقدار تقریبی هوای محبوس در بتن هوازایی نشده،

برحسب درصد |

3 |

5/2 |

2 |

5/1 |

1 |

5/0 |

3/0 |

2/0 |

|

بتن هوازایی شده

|

|

25 تا 50

|

181 |

175 |

168 |

160 |

150 |

142 |

122 |

107 |

|

75 تا 100

|

202 |

193 |

184 |

175 |

165 |

157 |

123 |

119 |

|

150 تا 175

|

216 |

205 |

197 |

184 |

174 |

166 |

154 |

ــ |

|

درصد هوای کل میانگین پیشنهادی برای شرایط محیطی مختلف

|

|

شرایط محیطی ملایم (مساعد)

|

5/4 |

0/4 |

5/3 |

0/3 |

5/2 |

0/2 |

5/1 |

0/1 |

|

شرایط محیطی متوسط (نیمه مساعد)

|

0/6 |

5/5 |

0/5 |

5/4 |

5/4 |

0/4 |

5/2 |

0/2 |

|

شرایط محیطی شدید (نا مساعد)

|

5/7 |

0/7 |

0/6 |

0/4 |

5/5 |

0/5 |

5/4 |

0/4 |

گام چهارم – انتخاب نسبت آب به سیمان یا مواد سیمانی

جدول 3 تعیین نسبت آب به سیمان

|

مقاومت فشاری 28 روزه MPa

|

نسبت وزنی آب به سیمان |

|

بتن هوازایی نشده

|

بتن هوازایی شده |

|

40

|

42/0 |

0 |

|

35

|

47/0 |

39/0 |

|

30

|

54/0 |

45/0 |

|

25

|

61/0 |

52/0 |

|

20

|

69/0 |

60/0 |

|

15

|

79/0 |

70/0 |

در استفاده از جدول طرح اختلاط بتن فوق باید موارد زیر را در نظر داشت:

- رعایت حداکثر نسبت آب به سیمان در شرایط خاص

- محاسبه نسبت آب به مواد سیمانی براساس رابطه هم ارزی جرمی و یا حجمی

گام پنجم – محاسبه مقدار سیمان

- دوام

- حداقل و یا حداکثر مقدار مشخص شده

گام ششم – تخمین مقدار سنگدانه درشت (شن)

نسبت اختلاط سنگدانه های درشت و ریز در تعین روانی، کارایی و دستیابی به حداقل تخلخل و حداکثر وزن مخصوص تاثیر گذار می باشد. در این روش، حداکثر اندازه اسمی سنگدانه درشت و مدول نرمی سنگدانه ریز معیار تعیین حجم سنگدانه های درشت در حالت خشک میله خورده (متراکم) می باشد. جرم سنگدانه درشت مورد نیاز برابر است با حجم حاصل از جدول ضرب در جرم حجمی سنگدانه.

جدول 4 تخمین مقدار شن

بزرگترین اندازه

اسمی سنگدانه

mm |

حجم سنگدانه درشت در واحد حجم بتن

برای مدول های نرمی متفاوت سنگدانه ریز (ماسه) |

|

40/2

|

60/2 |

80/2 |

00/3 |

|

5/9

|

50/0 |

48/0 |

46/0 |

44/0 |

|

5/12

|

59/0 |

57/0 |

55/0 |

53/0 |

|

19

|

66/0 |

64/0 |

62/0 |

60/0 |

|

25

|

71/0 |

69/0 |

67/0 |

65/0 |

|

5/37

|

85/0 |

73/0 |

71/0 |

69/0 |

|

50

|

78/0 |

76/0 |

74/0 |

72/0 |

|

75

|

82/0 |

80/0 |

78/0 |

76/0 |

|

150

|

87/0 |

85/0 |

83/0 |

81/0 |

در مورد جدول فوق قابل توجه است که در بتن ریزی به وسیله پمپ و یا نواحی با آرماتور بندی فشرده می توان ارقام را تا 10 درصد کاهش داد.

گام هفتم – تخمین مقدار سنگدانه ریز (ماسه)

روش اول:

C/Gc)+(W/Gw)+(A/Wa)+(P/Gp)+a=1000lit)

جدول 5 تخمین اولیه وزن یک مترمکعب بتن تازه

بزرگترین اندازه سنگدانه

برحسب mm |

تخمین اولیه جرم واحد حجم بتن (kg/m3) |

| بتن هوازایی نشده |

بتن هوازایی شده |

| 5/9 |

2280 |

2200 |

| 5/12 |

2310 |

2230 |

| 19 |

2350 |

2280 |

| 25 |

2380 |

2285 |

| 5/37 |

2415 |

2320 |

| 50 |

2445 |

2345 |

| 75 |

2490 |

2395 |

| 150 |

2525 |

2435 |

این مقادیر برای عیار بتن 330 و اسلامپ متوسط و وزن مخصوص سنگدانه 7/2 است.

روش دوم:

(U=10Ga(100-A)+C(1-Ga/Gc)-W(Ga-1

گام هشتم – اصلاح میزان رطوبت سنگدانه ها

(رطوبت موجود – جذب آب ssd) = رطوبت سطحی

( 1- (100/ رطوبت سطحی) ) = ضریب تصحیح

گام نهم، ساخت نمونه آزمایشی و انجام تصحیحات لازم می باشد.

طرح مخلوط بتن براساس روش انگلستان Road note no.4

طرح مخلوط بتن به روش BS نیز همانند روش ACI یکی از معتبرترین روش های طراحی مخلوط بتن محسوب می شود. مراحل طراحی در این روش به تفصیل روش ACI نبوده و به خصوص مرحله ساخت نمونه آزمایشی در این روش پیش بینی نشده است، اما در کل با مصالح تولیدی ایران سازگارتر است. این طرح توسط موسسه راهسازی انگلستان تهیه شده و به نام Road Note No.4 معروف است.

مبانی طرح اختلاط بتن

- دستیابی به مقاومت فشاری مشخصه (نمونه مکعبی در سن مورد نظر)

s انحراف معیار و k ضریب آماری fm = fc + ks

- در این روش به منظور تامین ضمنی دوام بتن از دو عامل حداقل و حداکثر مجاز نسبت آب به سیمان استفاده شده است.

- طرح براساس مقاومت خواسته شده و کارایی لازم انجام می شود و نیاز به مشخص بودن نوع سیمان، حداکثر اندازه سنگدانه و نوع آن و دانه بندی دارد.

داده های مورد نیاز:

الف) مقاومت فشاری مشخصه 28 روزه نمونه مکعبی بتن مورد نظر (fcu)

ب) نوع سیمان: که آیا سیمان معمولی یا ضد سولفات یا زودگیر است.

پ) اسلامپ خواسته شده و مورد نظر طراح

ث) حداکثر نسبت آب آزاد به سیمان: معمولا طراح، این عدد را باتوجه به اهداف طرح، از نظر مقاومت و دوام، تعیین می کند.

ج) حداقل مقدار سیمان: اگر طراح حداقلی برای مقدار سیمان در نظر گرفته است، در هنگام طراحی، این حداقل را کنترل می کنیم.

چ) نوع مصالح سنگی: که نشکسته یا شکسته است.

ح) نوع دانه بندی ماسه، مطابق BS 882

خ) وزن مخصوص دانه های سنگی: اگر اطلاعاتی در مورد وزن مخصوص دانه های سنگی نداشته باشیم، عدد 6/2 را برای مصالح نشکسته و عدد 7/2 را برای مصالح شکسته انتخاب می کنیم (اعداد برحسب ton/m3).

گام اول – تعیین k به منظور استفاده در محاسبه حاشیه مقاومت

برای این کار باید بدانیم که از نظر آماری می خواهیم که مقاومت چند درصد نمونه های بتنی پایین تر از مقاومت مشخصه باشد. معمولا هدف این است که مقاومت 5 درصد نمونه های بتنی پایین تر از مقاومت بتن مشخصه باشد. k مربوط به این حالت برابر با 64/1 است. در غیر این صورت برای درصد های 1،5/2 و 10،k را به ترتیب برابر با مقادیر 33/2، 96/1 و 28/1 در نظر می گیریم.

گام دوم- تعیین انحراف معیار S

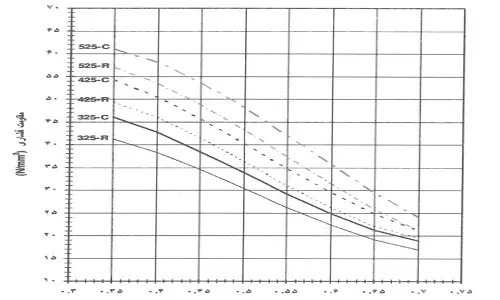

بسته به اینکه تعداد نمونه های ما کمتر از 20، یا 20 و بیشتر باشد، از یکی از منحنی ها استفاده می کنیم. با توجه به مقاومت مشخصه و از روی منحنی های شکل زیر، انحراف معیار S را می یابیم.

شکل 1 منحنی های انحراف معیار S

گام سوم – محاسبه حاشیه مقاومت

محاسبه طرح اختلاط بتن؛ حاشیه مقاومت M را از فرمول زیر محاسبه می کنیم:

= M = ks حاشیه مقاومت

گام چهارم – محاسبه مقاومت متوسط هدف

مقاومت متوسط هدف fm را از فرمول زیر محاسبه می کنیم:

= fm = fcu + M مقاومت متوسط هدف

گام پنجم – تعیین مقاومت فشاری تقریبی بتن

برای سیمان و مصالح مورد نظر و برای نسبت آب به سیمان 5/0

Compressive Strengths (N/mm2)

Age (days) |

Type of

Coarse

aggregate |

Type of

cement |

| 91 |

28 |

7 |

3 |

49

56 |

42

49 |

30

36 |

22

27 |

Uncrushed

Crushed |

Ordinary Ordinary

Portland

(OPC) of

Sulphate-

Resisting

Portland

(SRPC) |

54

61 |

48

55 |

37

43 |

29

34 |

Uncrushed

Crushed |

Rapid-

Hardening

Portland

(RHPC) |

شکل 2 تعیین مقاومت فشاری تقریبی بتن

گام ششم – تعیین W/C مناسب

شکل 3 نمودار نسبت آب به سیمان

گام هفتم

با استفاده از جدول زیر و با توجه به حداکثر قطر سنگدانه، اسلامپ، و نوع مصالح سنگی مقدار تقریبی آب آزاد (Wfw) را محاسبه می کنیم.

60-180

0-3 |

30-60

3-6 |

10-30

6-12 |

0-10

> 12 |

|

Slump (mm)

Vebe lime(s) |

| |

|

|

|

Type of

aggregate |

Maximum

Size

Aggregate (mm) |

225

250 |

205

230 |

180

205 |

150

180 |

Uncrushed

Crushed |

10 |

195

225 |

180

210 |

160

190 |

135

170 |

Uncrushed

Crushed |

20 |

175

205 |

160

190 |

140

175 |

115

115 |

Uncrushed

Crushed |

40 |

شکل 4 تخمین مقدار تقریبی آب

گام هشتم

با توجه به نسبت آب به سیمان به دست آمده از گام ششم و W به دست آمده از گام هفتم، مقدار (C) سیمان را محاسبه می کنیم. این مقدار را با حداقل سیمان مورد نظر طرح (در صورت وجود) مقایسه می کنیم و بزرگترین مقدار C را به عنوان C طرح انتخاب می کنیم.

(C=w/(w/c

گام نهم

با استفاده از شکل زیر و باتوجه به وزن مخصوص سنگدانه ها و وزن آب مصرفی، وزن مخصوص (وزن یک متر مکعب) بتن تازه (D) را به دست می آوریم.

شکل 5 تخمین وزن مخصوص بتن تازه

گام دهم – تعیین وزن کل دانه های سنگی در حالت اشباع با سطح خشک (Wagg)

D – Wc – Wfw = Wagg

D= وزن مخصوص (وزن یک مترمکعب) بتن تازه (که در گام نهم بدست می آید)

Wc= مقدار سیمان مخلوط (که در گام هشتم به دست می آید)

Wfw= مقدار آب آزاد مخلوط (که در گام هفتم بدست می آید)

گام یازدهم – تعیین درصد وزنی ماسه (یا مصالح سنگی ریزدانه S%)

برای این کار، می بایست با استفاده از شکل زیر و با توجه به مشخصات زیر، درصد ماسه را بیابیم. مشخصات مورد نیاز در این گام عبارتند از: حداکثر اندازه سنگدانه، نسبت آب به سیمان (به دست آمده در گام ششم)، میزان درصد گذشته از الک 300 میکرون برای ماسه.

شکل 6 نمودار درصد وزنی ماسه

گام دوازدهم – محاسبه وزن ماسه

نسبت درصد ریزدانه × وزن کل مصالح سنگی = وزن متسه (مصالح سنگی ریزدانه)

(Ws=Wagg.(%S

Wagg= وزن کل مصالح سنگی (مقداری که در گام دهم بدست آوردیم).

(%S)= نسبت درصد ریزدانه (مقداری که در گام یازدهم بدست آوردیم).

Ws= وزن ماسه بدست آمده مربوطه به حالت اشباع با سطح خشک است.

گام سیزدهم – محاسبه وزن شن

وزن ماسه – وزن کل مصالح سنگی = وزن شن (مصالح سنگی درشت دانه)

Wg = Wagg - Ws

Wagg= وزن کل مصالح سنگی (مقداری که در گام دهم بدست آوردیم).

Ws= وزن ماسه (مقداری که در گام دوازدهم بدست آوردیم).

Wg= وزن شن بدست آمده، مربوط به حالت اشباع با سطح خشک است.

روش ملی طرح اختلاط

مقاومت فشاری متوسط لازم

مقاومت فشاری متوسط (fcm) لازمی که به عنوان مبنای تعیین نسبت های اختلاط بتن بکار می رود می باید معادل مقدار بزرگتر از بین دو مقدار به دست آمده از روابط زیر باشد که S انحراف استاندارد مقاومت فشاری نمونه ها می باشد.

ƒcm = ƒc + 1/34s + 1/5MPa

ƒcm = ƒc + 2/33s + 4MPa

تعیین انحراف استاندارد

الف- محاسبه انحراف استاندارد براساس نتایج آماری پروژه های قبلی: در این روش باید براساس نتایج مقاومت فشاری آزمونه ها که از پرونده آزمایش های پروژه های مشابه بدست آمده است، انحراف استاندارد را با استفاده از رابطه زیر محاسبه کرد:

=S

=S

X: مقاومت فشاری آزمونه، m: میانگین مقاومت فشاری آزمونه ها و n: تعداد آزمونه ها.

نتایج آزمایش حداقل 30 نمونه متوالی باید از پروژه مشابه قبلی موجود باشد در غیر اینصورت باید با ضریب اصلاحی، اصلاح گردد. در هیچ شرایطی نباید انحراف استاندارد کارگاهی کمتر از 5/2 مگاپاسکال در نظر گرفته شود.

ب- تعیین انحراف استاندارد در صورت عدم دسترسی به اطلاعات آماری:

در مواردی که نتایج مقاومت فشاری آزمونه ها از نتایج آماری پروژه های قبلی، در دسترس نباشد، می توان براساس سطح نظارت و کنترل کیفیت کارگاه و مقاومت مشخصه بتن، مقدار انحراف استاندارد را از جدول زیر تخمین زد. رتبه بندی کارگاه به شرایط تولید، نظارت و کنترل کیفیت بستگی دارد.

جدول 1 انحراف استاندارد براساس رتبه بندی کارگاه و مقاومت مشخصه بتن

| رتبه بندی کارگاه |

مقاومت مشخصه بتن (مگاپاسکال) |

|

16

|

20 |

25 |

30و 35 |

40و بیشتر |

|

الف

|

5/2 |

3 |

5/3 |

4 |

5/4 |

|

ب

|

5/3 |

4 |

5/4 |

5 |

5/5 |

|

ج

|

5/4 |

5 |

5/5 |

6 |

5/6 |

جدول 2 رتبه بندی کارگاه براساس وضعیت تولید بتن، نظارت و کنترل کیفیت

|

شرایط تولید و کنترل

|

وضعیت کنترل کیفیت |

|

الف

|

ب |

ج |

|

توزین یا پیمانه کردن سیمان

|

وزنی |

وزنی |

حجمی |

|

توزین یا پیمانه کردن سنگدانه

|

وزنی |

حجمی |

حجمی |

|

کنترل دانه بندی سنگدانه

|

کنترل شده |

کنترل شده |

بدون کنترل |

|

کنترل رطوبت سنگدانه

|

کنترل شده |

کنترل شده |

بدون کنترل |

|

نظارت بر تولید

|

در سطح عالی |

در سطح خوب |

در سطح ضعیف |

|

امکانات آزمایشگاهی

|

موجود است |

موجود است |

در سطح محدود |

|

تداوم در آزمایش

|

مداوم |

گاهی اوقات |

در سطح محدود |

|

نیروی متخصص تولید بتن

|

وجود دارد |

وجود دارد |

در سطح محدود |

گام اول – تعیین نسبت آب به سیمان

با استفاده از شکل زیر براساس مقاومت ملات استانارد سیمان (رده مقاومتی سیمان) و مقاومت فشاری متوسط بتن، نسبت آب به سیمان تعیین می گردد. در منحنی های این شکل، مقدار هوای ناخواسته در بتن 1 و 2 درصد فرض شده است. همچنین در ارائه منحنی ها، حداکثر اندازه سنگدانه ها 19 تا 25 میلیمتر فرض شده و در یک نسبت آب به سیمان برابر، با کاهش حداکثر اندازه سنگدانه، مقاومت فشاری افزایش می یابد. در صورت استفاده از مواد حباب ساز، به ازای هر یک درص حباب هوای عمدی (مازاد بر هوای ناخواسته)، باید 4 درصد از مقدار نسبت آب به سیمان (تعیین شده از شکل) کاسته شود تا مقاومت فشاری مورد نظر حاصل گردد. در این منحنی ها رده بندی سیمان ها براساس مقاومت اسانارد آنها و همچنین شکل سنگدانه های درشت از نظر تیز گوشه یا گرد گوشه بودن در نظر گرفته شده است. به این نکته باید دقت کرد که در طرح مخلوط بتن هایی که فقط معیار مقاومت و روانی باید کنترل شوند، استفاده از درشت دانه های تیز گوشه و یا گرد گوشه چندان تفاوتی ندارد، اما اگر نسبت آب به سیمان به عنوان معیار دوام محدود شده باشد، مخلوط بتن با سنگدانه گرد گوشه نیاز به سیمان کمتری دارد.

نسبت آب به سیمان

سیمان رده 325 و شن شکسته C ____ سیمان رده 325 و شن گردگوشه R ـــــــ

سیمان رده 425 و شن شکسته C ـ ـ ـ ـ سیمان رده 425 و شن گردگوشه R ـ ـ ـ ـ

سیمان رده 325 و شن شکسته C ـ ـ ــــ سیمان رده 325 و شن گردگوشه R ـ . ـ . ـ |

شکل 1 رابطه نسبت آب به سیمان و مقاومت فشاری بتن در سن 28 روزه

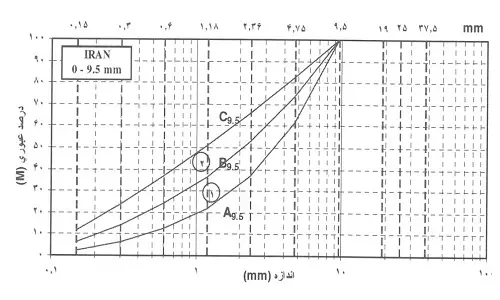

گام دوم – انتخاب منحنی سنگدانه

برای ساخت بتن همگن، ضروری است که سنگدانه های ریز و درشت به گونه ای با یکدیگر مخلوط شوند که ضمن ایجاد انسجام کافی، بتن نیز دارای کارایی مناسب باشد. بدین منظور براساس منحنی های شکل های زیر برای حداکثر اندازه سنگدانه های 5/9، 19، 25و 5/37 میلیمتر، نسبت اختلاط ریزدانه ها و درشت دانه ها تعیین می گردد. سپس به منظور محاسبه مقدار آب لازم (گام سوم)، مدول نرمی سنگدانه ها محاسبه می شود. برای محاسبه مدل نرمی، باید مجموع تجمعی وزنی شنگدانه های مانده روی الک های 5/37، 19، 5/9، 75/4، 36/2، 18/1، 6/0، 3/0 و 15/0 میلی متر را بر عدد 100 تقسیم کرد. معمولا تولید سنگدانه ها به نحوی است که دانه بدی آنها کاملا با دانه بندی استاندارد مطابقت ندارد. لذا ضروری است که سنگدانه ها با دانه بندی های مختلف به گونه ای اصلاح شوند که در محدوده های استاندارد سنگدانه های ریز یا درشت و یا مخلوط آنها قرار گیرند.

مقاومت بتن ها، با نسبت یکسان آب به سیمان، به ویژه در مقادیر کم آن، با کاهش اندازه سنگدانه، معمولا افزایش می یابد. براساس حداکثر اندازه سنگدانه مصرفی در بتن، می توان از شکل های زیر، منحنی مورد نظر را انتخاب نمود. در شکل های مذکور، حروف A، B و C نشان دهنده محدوده دانه بندی درشت، متوسط و دانه بندی ریز است. چنانچه دانه بدی سنگدانه در محدوده 1 قرار بگیرد، منحنی دانه بندی درشت و اگر دانه بندی مطابق محدوده 2 باشد، منحنی دانه بندی ریز محسوب می گردد. در واقع تمایل به سمت فوقانی منحنی، باعث می شود که مخلوط دارای بافت ریزتر، چسبنده تر و دارای قابلیت پمپ پذیری بیشتری باشد. منحنی های دانه بندی شکل های مذکور، درصد تجمعی گذشه از هر الک را برحسب حم نشان می دهند. اگر چگالی ذرات سنگدانه ها با اندازه های مختلف، یکسان باشد، می توان منحنی ها را به عنوان درصدهای تجمعی وزنی که در نظر گرفت اما اگر یکسان نباشند، لازم است منحنی های دانه بدی مخلوط سنگدانه به صورت حجمی منظور گردد.

شکل 2 منحنی های دانه بندی مخلوط سنگدانه های ریز و درشت، با حداکثر اندازه 5/9 میلیمتر

شکل 3 منحنی های دانه بندی مخلوط سنگدانه های ریز و درشت، با حداکثر اندازه 199 میلیمتر

شکل4 منحنی های دانه بندی مخلوط سنگدانه های ریز و درشت، با حداکثر اندازه 25 میلیمتر

شکل 5 منحنی های دانه بندی مخلوط سنگدانه های ریز و درشت، با حداکثر اندازه 5/37 میلیمتر

گام سوم – تعیین مقدار آب آزاد بتن

مقدار آب آزاد بتن، تابع عوامل متعددی مانند کارایی مورد نظر، حداکثر اندازه سنگدانه، دانه بندی و نوع سنگدانه های مصرفی از نظر بافت و شکل است. مقدار آب مهم ترین عامل تاثیرگذار در کارایی بتن می باشد. افزایش مقدار آب باعث افزایش سهولت ریختن بتن و تراکم پذیری آن می شود. هر چند افزایش آب، غیر از کاهش مقاومت، منجر به جداشدگی ذرات و آب انداختن می گردد. مقدار آب مخلوط باید در حدی باشد که جذب ذرات سنگدانه شود و سپس فضای بین ذرات سنگدانه را اشغال کند تا با ایجاد لایه ای از دوغاب سیمان بر روی سنگدانه ها حالت روغنکاری را به وجود آورد. بر همین اساس ذرات ریزتر نیاز به آب بیشتری دارند. از طرف دیگر در صورت کمبود ذرات ریز (فیلر یا پرکننده)، بتن نمی تواند حالت خمیری نشان دهد، بنابراین نمی توان مقدار آب مخلوط را مستقل از دانه بندی سنگدانه در نظر گرفت. با استفاده از منحنی های شکل های 3-7و 3-8 و براساس روانی مورد نظر و مدول نرمی مخلوط سنگدانه می توان مقدار آب آزاد بتن را برحسب کیلوگرم بر متر مکعب تعیین نمود.

شکل 3-7 را برای سنگدانه هایی که به مقدار نسبتا کمی آب نیاز دارند، می توان ملاک قرار داد (سنگدانه هایی گردگوشه با بافت سطحی کاملا صیقلی). شکل 3-8، در مواردی که سنگدانه ها به مقدار نسبتا زیادی آب نیاز دارد، به کار برده می شود (سنگدانه های شکسته و با بافت سطحی زبر). همان گونه که مشاهده می شود هر چه مدول نرمی بیشتر شود، مقدار آب کمتری در طرح لازم است.

شکل 6 مقدار آب مورد نیاز بتن برحسب مقدار روانی و مدول نرمی سنگدانه ها (سنگدانه هایی که به دلیل شکل و بافت خود، به آب کمی نیاز دارند)

شکل 7 مقدار آب مورد نیاز بتن برحسب مقدار روانی و مدول نرمی سنگدانه ها (سنگدانه هایی که به دلیل شکل و بافت خود، به آب زیادی نیاز دارند)

این منحنی ها برای بتن هایی با عیار سیمان kg/m3 350 تهیه شده است، در صورتی که عیار سیمان بیشتری به کار رود، لازم است به ازاء هر kg/m3 10 سیمان حدود kg/m3 2-1 آب را افزایش داد. در مواردی که از ماده شیمیایی روان کننده یا فوق روان کننده در مخلوط بتن استفاده می شود، می توان مقدار آب مخلوط را حدود 5 تا 30 درصد کاهش داد، بدون آن که در مقدار اسلامپ مورد نظر تغییری حاصل شود. مقدار آب مورد نیاز برای رساندن رطوبت سنگدانه ها از حالت خشک یا مرطوب به حالت اشباع با سطح خشک باید نسبت به آب آزاد اصلاح شود. همچنین به طور کلی حباب هوای عمدی موجود در بتن باعث کاهش آب آزاد برای تامین کارایی می گردد. به ازاء هر یک درصد حباب هوای عمدی (مازاد بر هوای ناخواسته)، 5/2 درصد از آب آزاد مورد نیاز در مخلوط کاسته می شود.

گام چهارم – تعیین مقدار سیمان در بتن

پس از تعیین مقدار آب آزاد و نسبت آب به سیمان می توان مقدار سیمان را برحسب kg/m3 از فرمول زیر محاسبه کرد.

نسبت آب به سیمان ÷ مقدار آب آزاد = مقدار سیمان

پس از تعیین مقدار سیمان، لازم است تصحیح مقدار آب باتوجه به گام قبل انجام شود و مجددا مقدار سیمان تعیین گردد. این تصحیح فقط یک بار انجام می شود و نیازی به تکرار آن وجود ندارد. مقدار سیمانی که از فرمول فوق محاسبه می گردد، باید با مقدار حداکثر یا حداقل اعلام شده در مشخصات فنی و یا الزامات دوام مقایسه گردد. چنانچه مقدار سیمان محاسبه شده بیشتر یا کمتر از مقدار مورد نظر باشد، باید آن مقدار مورد نظر انتخاب گردد. در صورتی که از مواد افزودنی معدنی جایگزین سیمان (دوده سیلیسی و یا خاکستر بادی) استفاده می شود، باید مقدار آب مورد نیاز و مواد سیمانی با در نظر گرفتن فاکتور موثر k محاسبه گردد. اثر فاکتور k در تعیین دو عامل زیر در نظر گرفته می شود:

- الف- در تعیین نسبت آب به مواد سیمانی، نسبت آب به سیمان به صورت (مواد افزودنی ×k+c)/w مطرح می شود.

- ب- در محاسبه حداقل مقدار مواد سیمانی

در مخلوط های با عیار کم سیمان (kg/m3300) ممکن است مخلوط طراحی شده به علت کمبود ذرات زیر، خشن گردد. لذا در این موارد توصیه می شود از مواد زیر برای جبران کمبود ذرات ریز استفاه شود:

- پوزولان استاندارد (استاندارد ملی ایران 3433)

- پودر سنگ آهک استاندارد

فاکتور k برای خاکستر بادی

حداکثر مقدار خاکستر بادی باید مساوی و کمتر از 33 درصد وزنی سیمان باشد. چنانچه مقدار جایگزینی بیشتر از 33 درصد وزنی سیمان باشد، مقدار مازاد در تعیین رابطه w/(C+kf) و محاسب حداقل مقدار مواد سیمانی منظور نمی گردد. درجدول زیر مقادیر k برحسب نوع سیمان مصرفی مشخص گردیده است.

جدول 3 مقادیر k برحسب رده مقاومتی سیمان برای جایگزینی خاکستر بادی به جای سیمان

|

برای سیان ای با رده مقاومتی 325

|

2/0 = k |

|

برای سیان های با رده مقاومتی 425 و بیشتر

|

4/0 = k |

|

|

در مواردی که حداقل مقدار مواد سیمانی با در نظر داشت ویژگی های دوام تعیین می گردد، اجازه داده می شود حداکثر به مقدار kg/m3 ](200- حداقل مواد سیمانی ×K [، از مقدار سیمان کاسته شود، به شرط اینکه مقدار مواد سیمانی (سیمان + خاکستربادی) کمت از حداقل مقدار سیمان تعیین شده براساس دوام نباشد.

فاکتور k برای دوده سیلیسی

حداکثر مقدا دوده سیلیسی باید مساوی و کمتر از 11 درصد وزنی سیمان باشد. چنانچه مقدار جایگزینی دوده سیلیسی بیش از 11 درصد باشد، مقدار مازاد در تعیین رابطه w/(C+ks) و تعیین حداقل مقدار مواد سیمانی منظور نمی گردد. در جدول زیر مقادیر فاکتور k برحسب نسبت آب به سیمان مشخص گردیده است.

جدول 4 مقادیر k برحسب مقدار آب به سیمان برای جایگزینی دوده سیلیسی به جای سیمان

| مقدار آب به سیمان |

فاکتور k |

توضیحات |

|

کوچکتر یا مساوی 45/0

|

2 |

ــ |

| بزگتر از 45/0 |

2 |

در مواردی که احتمال خوردگی ناشی از کربناتاسیون و تهاجم ناشی از یخ زدن و آب شدن بدون استفاده از مواد حباب ساز وجود داشته باشد، باید مقدار k مساوی 1 در نظ گرفته شود. |

مقدار (سیمان + k × دوده سیلیسی) نباید کمتر از حداقل سیمان مورد نیاز برای شرایط دوام باشد. در مواردی که به علت الزامات دوام، مقدار حداقل سیمان، مساوی یا کمتر از kg/m3300 در نظر گرفته شود، نباید مقدار کاهش سیمان محاسبه شده، در جایگزینی با دوده سیلیسی بیشتر از kg/m3 30 در نظر گرفته شود.

گام پنجم – تعیین مقدار سنگدانه در بتن

مقدار سنگدانه های اشباع با سطح خشک، آخرین جزء مجهول بتن در این روش طرح مخلوط می باشد که طبق فرمول زیر تعیین می گدد.

(VASSD=1000(c/pc+wf/pw+D/pD+Va

که در آن:

- VASSD = جم کل سنگدانه های اشباع با سطح خشک برحسب kg/m3

- C= جم سیمان برحسب kg/m3

- Wf= جرم آب آزاد برحسب kg/m3

- D= جرم مواد جایگزین سیمان برحسب kg/m3

- Va= حجم هوای موجود در بتن (عمدی و ناخواسته) برحسب dm3

- Pc= جرم مخصوص سیمان برحسب g/m3

- Pw= جرم مخصوص آب برحسب g/m3 که معادل 1 منظور می شود

- D= جرم مخصوص افزودنی معدنی برحسب g/m3

سپس با توجه به سهم بدست آمده برای سنگدانه های ریز و دشت در مخلوط سنگدانه و با در نظر گرفتن حجمی بودن دانه بندی های ارائه شده در گام دوم، مقدار حجم سنگدانه های ریز و درشت به تفکیک بدست می آید. با ضرب چگالی ذرات سنگدانه های یز و درشت در حجم سنگدانه های متناظر آنها، وزن سنگدانه های ریز و درشت به تفکیک در حالت اشباع با سطح خشک تعیین می شود. همچنین در جدول زیر، مقدار درصد هوای ناخواسته موجود در بتن (Va) براساس حداکثر اندازه سنگدانه به عنوان راهنما، ارائه شده است.

جدول 5 مقدار درصد هوای ناخواسته در بتن (Va)

| حداکثر اندازه سنگدانه (mm) |

5/9 |

5/12 |

19 |

25 |

38 |

| درصد هوای ناخواسته |

3- 5/1 |

5/2- 25/1 |

2-1 |

5/1- 75/0 |

1-5/0 |

مثالی از طرح اختلاط به روش ملی

صورت مسئله: طح مخلوط اولیه بتنی برای ساخت تیر، ستون، دال و دیوار یک ساختمان بتنی مسلح مورد نیاز است. مقادیر سیمان، آب آزاد، آب کل، سنگدانه درشت و ریز خشک و اشباع با سطح خشک و وزن یک مترمکعب بتن متراکم تازه را باتوجه به اطلاعات زیر بدست آورید. ضمنا بتن به وسیله تراک میکسر حمل و به کمک پمپ و لوله به درون قطعات منتقل و ریخته می شود. بتن در یک کارخانه بتن آماده ساخته می شود که از نظر رتبه بندی در رده “ب” قرار دارد.

جدول 1 اطلاعات و داده های مربوط به بتن آماده

|

مقاومت مشخصه مکعبی 28 روزه fc

|

Mpa |

30 |

|

انحراف معیار بتن S

|

Mpa |

ــ |

|

اسلامپ متوسط پس از 5 و 30 دقیقه

|

mm |

140 و 110 |

|

حداکثر مجاز نسبت آب به سیمان

|

W/C |

ــ |

|

حداقل سیمان مجاز

|

Kg/m3 |

325 |

|

حداکثر سیمان مجاز

|

Kg/m3 |

425 |

|

نمای لازم

|

|

متوسط |

جدول 2 اطلاعات و داده های مبوط به سیمان

|

نوع سیمان

|

چگالی ذرات سیمان |

مقاومت فشاری ملات استاندارد |

|

پرتلند 2

|

15/3 |

ــ |

جدول 3 اطلاعات و داده های مربوط به سنگدانه ها

| |

شن |

ماسه |

| چگالی ذرات SSD |

600/2 |

500/2 |

| درصد ظرفیت جذب آب |

6/2 |

2/3 |

| شکل |

نیمه شکسته |

گردگوشه |

| درصد شکستگی |

50 |

ــ |

| درصد پولکی |

17 |

ــ |

| درصد کشیدگی |

19 |

ــ |

|

|

|

جدول 4 دانه بندی سنگدانه ها

|

الک

|

25 |

19 |

5/12 |

5/9 |

75/4 |

38/2 |

19/1 |

6/0 |

3/0 |

15/0 |

|

شن

|

100 |

90 |

60 |

20 |

2 |

0 |

|

|

|

|

|

ماسه

|

100 |

100 |

100 |

100 |

90 |

65 |

40 |

25 |

15 |

7 |

راه حل:

گام 1- تعیین مقاومت فشاری متوسط لازم

مقاومت مشخصه به صورت مکعبی داده شده است. چون این مقدار بیش از Mps25 می باشد، کافی است Mpa 5 از آن کم نماییم تا مقاومت مشخصه استوانه ای حاصل گردد. بنابراین مقاومت مشخصه استوانه ای Mpa25 خواهد شد. به دلیل رتبه کارگاه، مقدار انحراف معیار معادل 5/4 منظور می شود و مقاومت هدف، بزرگترین مقدار حاصله زیر می باشد:

Fcm=1+25.34*4.1+5.5=32.5Mpa

Fcm=2+25.33*4.5-4=31.5Mpa

بنابراین مقاومت فشاری متوسط لازم برای طرح مخلوط برابر Mpa5/32 می شود. در مرحله بعدی می توان به سراغ تعیین سهم شن و ماسه رفت و یا نسبت آب به سیمان را بدست آورد.

گام 2- تعیین نسبت آب به سیمان

باتوجه به عدم مصرف روان کننده و طبق حداقل های استاندارد 389 ایران، کلینیک بتن ایران مقاومت ملات استاندارد سیمان نوع 2 را 315 منظور می کند و ضریب اصلاحی برای نسبت آب به سیمان ا بدست می آورد.

از آنجا که شن موجود دارای 50 درصد شکستگی است. میانگین دو منحنی Rــ325 و Cــ324 بکار

می آید. باتوجه به مقاومت هدف Mpa 5/32 نسبت به آب به سیمان از روی منحنی های مزبور تقریباً مقادیر 47/0 و 52/0 بدست می آید که میانگین آن 49/0 می گردد.

W/C=0.495*315/325=0.48Kg/m3

گام 3- تعیین سهم سنگدانه ها باتوجه به دانه بندی مطلوب

مشخص است که حداکثر اندازه اسمی مخلوط سنگدانه 19 میلی متر می باشد؛ زیرا بیش از 90 درصد آن از الک 19 میلی متر می گذرد. بنابراین با توجه به پمپی بودن بتن، سعی می شود منحنی دانه بندی بین A19 و B19 و نزدیکتر به B19 باشد. در این حالت n از 4/0 تا 5/0 مناسب به نظر می رسد. در وهله اول سهم شن و ماسه 50 درصد انتخاب می شود. مشاهده می گردد دانه بندی حاصله کمی درشت می گردد لذا به نظر

می رسد سهم شن 40 درصد و ماسه 60 درصد مناسب می باشد. به هر حال اگر دانه بندی ماسه به ویژه در مورد ذرات ریزتر از 6/0 میلیمتر درشت بود ممکن بود نتوانیم به دانه بندی مناسبی دست یابیم. باید گفت ماسه های موجود در ایران غالبا به دلیل شست شوی غلط و مکرر، ذرات ریز خود را از دست می دهند که با افزایش سهم ماسه نیز مشکل حل نخواهد شد. به هر حال از آنجا که حداکثر اندازه واقعی سنگدانه 25 میلی متر نمی باشد ممکن است در الک اول یعنی 19 میلیمتر تطابق خوبی حاصل نشود که منطقی است. لازم به ذکر است مقادیر سهم شن می تواند بین 45 تا 40 و سهم ماسه 55 تا 60 باشد. برای شن 45 درصد و ماسه 55 درصد مخلوط حاصله به ویژه در بخش های فوقانی کمی درشت به نظر می رسد. بنابراین همان سهم شن 40 درصد و ماسه 60 درصد مطلوب تر می باشد.

گام 4- تعیین مدول نرمی مخلوط سنگدانه

مدول نرمی باتوجه به درصد تجمعی مانده روی الک های مختلف (بجز 5/12 میلی متر) بدست می آید.

F.M-((4+32+45+61+76+85+91+96)/100)-4.90

مدول نرمی برای A19 برابر 49/5 و برای B19 برابر 68/4 و برای منحنی 4/0=n برابر 85/4 و برای 5/0=n برابر 12/5 می باشد که مطلوب به نظر می رسد.

گام 5- تعیین چگالی متوسط اشباع با سطح خشک مخلوط سنگدانه

PASSD=1/(0.40/2.600+0.60/2.500)=2.539≈2.54

گام 6- تعیین مقدار آب آزاد بتن

ابتدا باتوجه به سهم شن و ماسه، مقدار متوسط درصد شکستگی معادل را بدست می آوریم.

Ane=((0.4*50+2*0.6*0)/(0.4+2*0.6))=20/1.6=12.5

درصد شکستگی معادل خیلی کم بدست آمده است. با توجه به مدول ریزی 90/4 و روانی مورد نظر (رده S3) برای مقدار آب کم حدود 180 و برای آب زیاد حدود 208 می باشد که مقدار آب باتوجه به درصد شکستگی معادل، حدود 188 بدست می آید. بنابراین مقدار آب را در حدود 188 کیلوگرم در نظر می گیریم.

گام 7- تعیین عیار سیمان

مقدار سیمان طرح برابر است با:

C=188/0.48=392 Kg/m3

از آنجا که مقدار سیمان از 350 کیلوگرم بیشتر می باشد لازم است اصلاحی بر روی آب انجام شود. برای اصلاح آب مقدار 6 کیلوگرم به آب اضافه می شود و مقدار آب 194 می شود. پس سیمان مصرفی حدود 404 کیلوگرم خواهد شد.

گام 8- تعیین مقدار سنگدانه اشباع با سطح خشک

مقدار هوای بتن در این بتن در حدود 25/1 درصد فرض می شود و با توجه به چگالی متوسط سنگدانه و چگالی سیمان داریم:

ASSD=2.54(1000-(404/3.15)-(194/1)-12.5)=1690 Kg/m3

با توجه به سهم هر یک از سنگدانه ها داریم:

GSSD=676 Kg/m3

SSSD=1014 Kg/m3

می توان ابتدا حجم کل سنگدانه ها را بدست آورد و سپس وزن آنها را محاسبه نمود.

VSSD=665.25Lit

VG=266.1 Lit , Vs=399.15 Lit , GSSD=692Kg/m3 , SSSD=998Kg/m3

گام 9- تعیین مقدار سنگدانه خشک و آب کل

مقدار سنگدانه خشک عبارتست از:

حالت اول:

Gd=676/(1+0.026)≈659Kg/m3

Sd=1014/(1+0.032)≈982.5Kg/m3

حالت دوم:

Gd=692(1+0.026)≈674.5 Kg/m3

Sd=998(1+0.032)≈976 Kg/m3

Wt=32+17+194=243 Kg/m3

گام 10- تعیین وزن یک مترمکعب بتن تازه

وزن یک مترمکعب بتن تازه با 1 درصد هوا برابر است با:

PB=1690+194+404=2288 Kg/m3

PB=659+243+404+983=2289 Kg/m3

اگر وزن سنگدانه ها kg1690 باشد، درصد گذشته از الک 3/0 میلیمتر و 15/0 میلی متر به ترتیب برابر حدود 152 و 68 کیلوگرم خواهد بود و اگر آن را با مقدار سیمان یعنی 404 کیلوگرم جمع کنیم مقادیر 556 و 472 می شود. اما بهتر است با مصرف روان کننده مقدار سیمان و مجموع ذرات ریز را که به دلیل بالا بودن سیمان، افزایش یافته است کاهش داد.

آموزش طرح اختلاط بتن دستی

شما می توانید برای دریافت اطلاعات بیشتر از دیگر مقالات ما بازدید نمایید: