روش های پخت سیمان

روشهای مختلفی برای تولید سیمان وجود دارد . اصولا چهار روش برای تولید

سیمان وجود دارد :

1- روش تر

2- روش نیمه تر

3- روش نیمه خشک

4- روش خشک

روش تر ونیمه تر

دراین روش خاک رس مصرفی دردستگاه دوغاب ساز، تبدیل به دوغاب می گردد . سپس دوغاب خاک رس به همراه سنگ آهک درآسیاب مواد خام مخلوط و نرم گشته و تبدیل به دوغاب با غلظت بیشتری می شود . پس از تنظیمات لازم توسط آزمایشگاه ، به عنوان خوراک کوره موردمصرف قرارمی گیرد . درروش نیمه تر ، مواد خروجی از آسیاب مواد به صورت دوغاب است و قبل از ورود به کوره بوسیله فیلتر پرس ، آب آن گرفته می شود و به صورت کیک یا آماج (حبه) به کوره وارد می گردد .

روش نیمه خشک

در روش نیمه خشک مواد اولیه به صورت خشک با یکدیگر مخلوط گشته و به آسیاب مواد خام تغذیه می گردند . مواد خروجی از آسیاب به صورت پودر است . قبل از تغذیه این پودر به کوره ، مقداری آب روی آن پاشیده می شود و آنرا به صورت آماج یا حبه درآورده و به کوره تغذیه می نمایند.

روش خشک

در این روش مواد اولیه خشک وارد آسیاب می شوند . پودر خروجی از آسیاب مواد ، پس از تنظیم ، به عنوان خوراک کوره مصرف می گردد.

روش های مختلفی برای تولید سیمان های مختلف وجود دارد که عمدتا بستگی به تکنولوژی مورد استفاده و جنس سیمان دارد . تکنولوژی مورد استفاده برای تولید سیمان به مرور دستخوش تحول و پیشرفت بوده است . هم اکنون صنعت سیمان با برخورداری از آخرین تکنیک های اعجاب انگیز ، با استفاده از روش خشک و به کمک سیستم های اتوماتیک ،شاهد پیشرفت های شگرف در طول تاریخ 160 ساله تولید صنعتی خود می باشد . روش های تولید برخی سیمان ها نظیر سیمان آلومینایی کاملا متفاوت با روش تولید سیمان پرتلند می باشد .

تفاوت های روش خشک و تر

در روش تر به علت آنکه نسبت به روش خشک گرد و خاک کم تری تولید می نماید برای حفظ جان کارگران مناسب تراست ، سیمان حاصل از روش تر به علت آنکه بهتر مخلوط شده است ، مرغوب تر می باشد . هزینه سوخت سیمان پزی در روش تر بیشتر است و در نتیجه سیمان گران تر تمام می شود . نگهداری مصالح در سیلوهای ذخیره به روش تر مشکل تر می باشد ، زیرا دانه های موجود در لجن آسانتر رسوب می نمایند و در نتیجه یکنواختی دانه ها با سهولت بیش تری نسبت به روش خشک به هم می خورد . بدین لحاظ سیلوهای نگهداری مصالح به روش تر باید مجهز به مخلوط کن باشند که ممکن است این مخلوط کردن به دمیدن هوا از پایین در سیلو انجام می شود که این روش و دمیدن در نگهداری مواد به روش خشک هم به کار می رود .

کوره های سیمان پزی:

الف_ کوره سیمان پزی ایستاده :

این کوره استوانه ای است . فولادی به قطر حدود 3 متر و به ارتفاع 15 متر مواد خام به صورت پودر از بالا وارد کوره شده و به آهستگی به داخل کوره می لغزد و می پزد و به شکل کلینگر بیرون می ریزد .

ظرفیت تولید سیمان این کوره کم است و روزانه به حدود 150 تن می رسد . در حال حاضر در ایران از این کوره ها استفاده نمی شود .

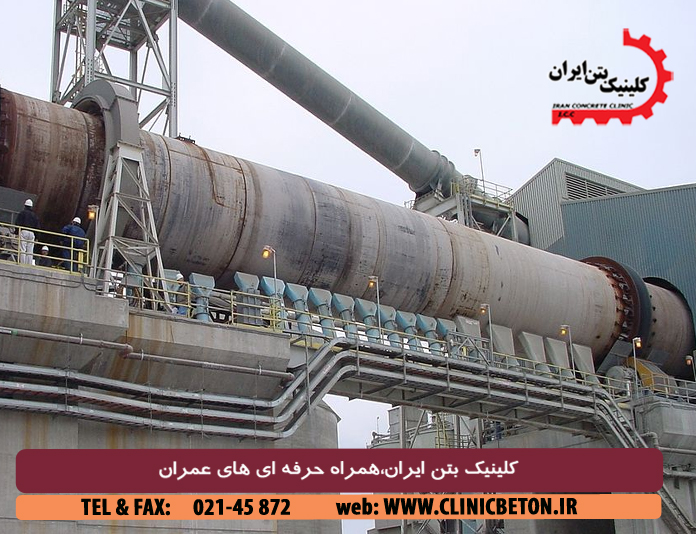

ب_ کوره سیمان پزی گردنده :

روش پخت سیمان در کوره های گردنده متفاوت است . در این کوره ها سیمان بصورت تر و نیمه تر پخته میشود . انتخاب روش واقعی تولید سیمان معمولا متناسب با انتخاب نوع مواد اولیه موجود و در دسترس و شرایط عملی است . روش پخت سیمان در کوره های دوار به مرور پیشرفت های زیادی کرده که از جمله آن ها کوره گردنده با پیش گرمکن است . مواد خام بصورت گندله و یا لجن از بالا وارد کوره شده و از سوی دیگر (پایین کوره) شعله می دهند . مواد خام به آهستگی از دهانه به انتهای کوره سر می خورند و به تدریج که دما افزایش می یابد ، مواد می پزند و در گرم ترین قسمت کوره دهانه های مواد در حرارت نزدیک به نقطه ذوب عرق کرده و به هم می چسبند و به صورت کلینکر در می آیند . در انتهای کوره و با کمک دستگاه خنک کننده (به وسیله عبور هوای سرد و یا جریان آب) کلینکر سرد می شود .

در کوره گردنده با پیش گرمکن قبل از ورود مواد اولیه به کوره دوار ، تنور های پیش گرمکن قرار دارند . مواد خام قبل از ورود به کوره دوار ابتدا از داخل این تنور ها عبور داده می شوند . از پایین تنوره گازهای داغ برخاسته از کوره گردنده به داخل تنوره ها وارد می شود . مواد خام در حرکت به سمت انتهای تنوره تا 800 درجه سانتیگراد گرم شده و قسمت زیادی از سنگ آهک آن پخته و مواد بصورت نیم پخت وارد کوره گردنده می شوند . در نتیجه این عمل بازده کوره افزایش یافته و آهک بیشتری با سیلیس ترکیب می شود . بعلاوه آهک آزاد کمتری در سیمان تولیدی نیز باقی می ماند . بازدهی کوره های گردنده سیمان پزی با پیش گرمکن به حدود 3500 تا 4000 تن در شبانه روز می رسد .