ترمیم بتن فرآیندی پیچیده است و با آنچهکه در زمینه ساخت بتن تازه تجربه می شود بسیار متفاوت است. در ترمیم بتن مواد جدید با مواد قدیمی باید طوری تلفیق گردد که ترکیبی مناسب به وجود آورد و در طی زمان در برابر عوامل محیطی پایدار باشد.

ترمیم بتن که با اولین بتن ریزی آغاز شد به سال های 1960 تا 80 میلادی باز می گردد و یکی از عوامل توسعه سازه های بتنی به شمار می رود. امروزه ترمیم بتن صنعتی مهم است که تقریبا نیازهای هر سازه بتنی را تامین می کنند؛ هر سازه نیازمند نگهداری، ترمیمات و ترمیم مداوم است. این ترمیم از پوشش های محافظ ساده گرفته تا ترمیم ترک و بتن خرد شده جهت مقاوم سازی قطعات را در بر می گیرد. با رشد و توسعه هر بازار کار، افراد جدیدی که مشتاق مشارکت هستند وارد صحنه می شوند؛ در کار ترمیم بتن این فراد شامل پیمانکاران، مهندسان، مهندسان معمار و فروشندگان مواد و مصالح می شود. آنچه که تازه واردها با آن مواجه می شوند صنعتی است که نیازمند تعریف تخصصی و دستورالعمل اجرای استاندارد است، یعنی فقدان آنچه که می تواند به طراحی ضعیف ترمیم، انتخاب نادرست مواد و اجرای ضعیف روش کارگاهی منجر شود، که اغلب باعث خرابی های زودرس ترمیم می شود.

هدف این فصل این است که با مرتبط ساختن مستقیم رفتار بتن به فرآیند ترمیم کارگاهی، ترمیم ترک و شکستگی بتن را به صورت فرآیندی یکپارچه و متشکل از تجزیه و تحلیل، راهکارها و دانش فنی معرفی کند. در این بخش مولف همانگونه که به اهمیت حیاتی ارتباط میان مهندسی، مواد و تکنیک تاکید می کند، بر نیاز به دانش فنی صحیح و ارتباط مطلوب میان اعضای تیم پروژه نیز تاکید دارد.

پیمانکار برای پی بردن به تدارکات سطحی باید به مکانیزم خرابی بتن پی ببرد. مهندس برای تعیین صحیح ماده موثر در ترمیم باید از رفتار مواد مطلع باشد؛ این رفتار شامل اطلاع از خواص فیزیکی عمل آوری شده و نیز عملکرد شیمیایی عمل آوری نشده مواد است. تولید کننده مواد ترمیم علاوه بر استفاده از ااصول صحیح شیمیایی، باید از جنبه های مهندسی که در تاثیر متقابل مواد ترمیمی و زیر کار موجود، تحت شرایط تحمل بار، دخالت دارند مطلع باشد و بالاخره مالک باید به طور کلی به مسائل بتن و راه حل های ممکن آشنا باشد.

ترمیم ترک در بتن

قبل از اقدام به ترمیم هرگونه ترک و شکستگی در بتن، باید ارزیابی کاملی در مورد علت ترک انجام شود. هر حالت و دلیلی باید با اصول اولیه آن مورد توجه قرار گیرد. آنالیز دلایل ممکن است به نتایجی منتهی شود که ترک ها را کاهش داده یا اینکه خرابی های اصولی در سازه که ممکناست توسه یابد ترمیم شود. قبل از شروع عملیات ترمیم باید به الزامات این فرآیند توجه شود. ترک سطحی در بتن که هیچ علامت و مشخصه سازه ای ندارد شاید با یک پوشش نازک مرتفع شود. معمولا کاربرد روش های ترمیم باعث تخریب ظاهر بتن می شود و ممکن است که هزینه های اضافی جهت کاهش اثرات این خرابی را باعث شود.

برای خرید انواع ترمیم کننده ترک بتن اینجا کلیک کنید.

عکسی از ترمیم بتن

زمانی که ترکها ریز باشند با استفاده از عمل هیدراته شدن سیمان و به شرط وجود CO2، ترک ها خود به خود بسته می شوند. معمولا در روزها و یا هفته های اول عمر بتن، ترک های ریزی در آن دیده می شود. در چنین حالتی باید سازه در مقابل رطوبت محفوظ باشد. اگر ترمیم سازه نیز جزء تعهدات باشد، شرکت مربوطه باید توجه کامل به این امر داشته باشد. بعد از اینکه ترمیم کامل شد عاقلانه است که اجزاء ترمیم شده به صورت آزمایش و یا مغزه گیری مجددا کنترل شوند.

دسته بندی ترک ها

ترکها معمولا براساس فعالیت ترک به دو دسته تقسیم می شوند:

ترک های خفته (غیرفعال): این ترک همانگونه که از نامش پیداست یک ترک غیر فعال است و معمولا به نام ترک های مرده نیز شناخته می شوند.

ترک های زنده (فعال): این ترک ها فعال بوده و ممکن است در تعریق رشد باشد.

مواد ترمیمی

مواد ترمیمی برای ترکهای خفته

برای ترمیم و بستن ترک های خفته معمولا از پرکننده های صلب استفاده می شود. برای بستن و جلوگیری از ورود و نفوذ آب سطحی ممکن است تهیه و قرار دادن گروت سیمان نیز کافی باشد. اندازه درشت ترین جزء مصالح گروت باید  یا

یا  عرض ترک باشد. گروت را می توان با اضافه کردن یک شیره گیاهی مرکب که می تواند باعث چسبندگی بهتر به سطح ترک و کاهش انقباض سیمان شود اصلاح نمود. در طی دو دهه قبل رزین های اپوک��ی به عنوان متداول ترین مصالح جهت درزگیری ترک های خفته شناخته شده است و بعضی از ترکیبات آنر ا می توان برای نفوذ در ترک های کوچک به عرض 01/0 میلی متر نیز استفاده نمود. اپوکسی ها به دلایل زیر از مصالح پیشنهادی و مرجع می باشند.

عرض ترک باشد. گروت را می توان با اضافه کردن یک شیره گیاهی مرکب که می تواند باعث چسبندگی بهتر به سطح ترک و کاهش انقباض سیمان شود اصلاح نمود. در طی دو دهه قبل رزین های اپوک��ی به عنوان متداول ترین مصالح جهت درزگیری ترک های خفته شناخته شده است و بعضی از ترکیبات آنر ا می توان برای نفوذ در ترک های کوچک به عرض 01/0 میلی متر نیز استفاده نمود. اپوکسی ها به دلایل زیر از مصالح پیشنهادی و مرجع می باشند.

1) فرمولاسیون آنها در دسترس بوده و عملکرد آنها به گونه است که حتی در شرایط رطوبت نیز سخت می شوند و به بتن مرطوب هم می چسبند.

2) دارای قدرت چسبندگی عالی به بتن تازه و سخت شده می باشند.

3) دارای افت عمل آوردن پایینی هستند.

4) برخی از آنها داریا مقاومت مکانیکی بالا حتی در حضور آب هستند و در مقابل محدوده وسیعی از مواد شیمیایی نظیر قلیاها و آب فاسد شده درون زمین در شرایط فصلی و درجه حرارت بالا و پایین اتمسفر مقاومند.

رزین های پلی استر و انواع ویژه ای از لاستیک های مصنوعی نیز برای ترمیم های از نوع تزریقی بکار می روند. هزینه رزین های پلی استر کمتر از رزین های اپوکسی می باشد و ویسکوزیته کمتر در نتیجه نفوذ بهتری دارند. اگر چه سخت شوندگی پلی استر در شرایط مرطوب ضعیف است، لیکن پلی استر افت عمل آوری بالاتر و مقاومت کمتری در برابر حمله قلیاها دارد.

لاستیک های مصنوعی (همانند اکریلیک بوتادین استرین، پلی وینیل استات و یا ترکیب پلیمری از آنها) ارزانتر از پلی استر می باشند اما مشخصا مقاومت کمتری نسبت به پلی استر و اپوکسی دارند و ممکن است در شرایط یکسان، مخصوصا در سازه های مدفون زیر زمینی یا سازه های هدایت آب چسبندگی کمتری داشته باشند.

مواد ترمیمی برای ترک های زنده

برای ترمیم ترک های زنده (فعال) معمولا از درزگیرهای انعطاف پذیر استفاده می شود. دامنه وسیعی از درزگیرها برای درزهای متحرک و ترک های زنده وجود دارد. معمول ترین آنها ترکیبات قیری و پلی سولفید و پلی اورتان است. قیرهای ترکیب شده با لاستیک و پلی اورتان ترکیب شده با قطران نیز از آن جمله هستند. لذا انتخاب های زیادی را در مصالح پوششی می توان برای درزگیری سطحی ترک های زنده بکار برد.

ترمیم ترک های خفته

ترک های خفته ریز

ترک های خفته ریز معمولا بوسیله تزریق با ترکیبی از رزین با پایه اپوکسی ترمیم می شوند. اگر ترک از نظر سازه ای مهم باشد باید بدین روش ترمیم شود. ترک هایی که از درون سازه گسترش دارند با ثابت کردن نقاط تزریق (نقاط گریس خور) در ورودی و در طول ترک به شکل سطحی ترمیم می شوند. فاصله بین نقاط تزریق معمولا حدود 5/0 تا 1 برابر عمق لازم برای نفوذ می باشد. بین این نقاط، سطح ترک (هر دو سمت ترک در صورتی که ترک بطور عمودی فرو رفته باشد) به طور موثر بوسیله یک ترکیب تیکسوتروپ (رزین پایه اپوکسی و استر و مذاب داغ ترموپلاستیک که در تمام این قبیل ترک ها استفاده می وشند) درزگیری می شوند. پس از تثبیت نقاط تزریق، به جهت اطمینان از پر شدن کامل ترک و بلوکه شدن در مقابل ذرات فرساینده، مراقبت لازم باید انجام شود.

محدوده وسیع و متنوعی از ابزار لازم برای استفاده در تزریق رزین به درون ترک وجود دارد. این ابزار شامل گریس پمپ (اسلحه) درزگیر، ظرف فشار بصورتی که برای رنگ زدن با اسپری استفاده می شود و پمپ های دوقلو برای مقاصد مخصوص می باشند. اسلحه ها و ظروف دربسته تحت فشار محدودیت هایی دارند به گونه ای که رزین ها بلافاصله پس از مخلوط شدن خود را می گیرند و در فاصله زمانی کوتاهی سخت می وشند بطوری که ممکن است در تجهیزات باقی مانده و باعث خرابی دستگاه شوند.

پمپ دو قلو ماده سخت کننده و رزین را با نسبت صحیح و از مسیری مجزا و مشخص به سمت نقاط تزریق رها می کند. مصالح به طور پیوسته توسط یک مخلوط کن فوقانی مخلوط شده و مستقیما به سمت ترک پمپ می شوند. تنها مقدار کمی از رزین در سر مخلوط کن باقی می ماند که در هنگام توقف عمل تزریق مازاد رزین توسط یک حلال به تانکی که قسمتی از دستگاه می باشد با زمی گردد. رزین های پایه اپوکسی بلافاصله و با همان سرعتی که رزین و سخت کننده با یکدیگر مخلوط می شوند شروع به ویسکوز شدن (گیرش) می کنند. زمانی که ترکیبات برای بار اول مخلوط و بوسیله پمپ دستی یا سیستم تحت فشار پمپ می شوند نرخ تزریق مطابق با افزایش ویسکوزیته (لزجت) کاهش می یابد. قاعدتا فشار باید برای ثابت نگه داشتن نرخ تزریق بیشتر شود. محدودیت این روش این است که وقتی برای پر کردن سطوح مقابل یک ترک سازه ای از این روش استفاده می شود، باید از بیرون زدن مواد درزگیر هنگام تزریق جلوگیری کرد که این امر همیشه امکان پذیر نمی باشد. در بعضی حالات مانند دال روی زمین یا دیوار های حائل این کار غیر عملی است. این نکته اهمیت دارد که در زمان تزریق با فشار، میزان فشار مورد استفاده در به حرکت در آوردن رزین به داخل ترک بهینه باشد. فشار بیش از حد همانند این است که نیروی ارسال رزین در طول مسیر، کمترین مقاومت در پر کردن حفره ها را دارد. به عبارت دیگر جایی که سطح ناحیه ترک نسبتا بزرگ باشد، فشار تزریق باید به دقت کنترل شود تا از ایجاد نیروهای عرضی بزرگ که بازشو ترک را جدا می کنند جلوگیری شود.

بیشتر رزین های پایه اپوکسی تزریقی، جانشین آب موجود در درون ترک شده و به خوبی به سطوح مرطوب می چسبند، اما بعضی دیگر نیاز به یک سطح خشک دارند یا اینکه می توانند مشروط بر نگهداری اولیه و تدارک سایر نیازهای بعدی در شرایط خیس یا رطوبت بکار روند.

ترک های خفته عریض

ترمیم عملی چنین ترک هایی در یک سطح قائم اغلب با روش های تزریق انجام می گیرد. ترک های واقع در سطوح افقی را می توان با تزریق ولی به روشی ساده تر ترمیم نمود. همچنین، ترک را می تواند بوسیله درزگیری از سطح رزین، جایی که در دسترس باشد، معالجه نمود. یک شکاف خارجی به شکل یک V کوچک در سطح فوقانی ایجاد شده و مواد ترمیمی به درون ترک ریخته می شوند و از وسط شکاف شروع و به سمت های کناری شروع می شود. این روش باعث اطمینان از حذف کامل هوا از داخل درز می شود. برای دوری از پر شدن ترک با مصالح مضر و رسوبات، یک مانع کوچک می تواند در هر سمت ترک و درون شکاف V ایجاد شود. مصالح مصرفی می تواند از رزین های پایه اپوکسی یا گروت های سیمانی باشد که با یا بدون افزودن ترکیبات لاستیک های مصنوعی ساخته می وشد. ترک با عرضی حدود 1 میلیمتر را به آسانی می توان با مصالح اپوکسی پوشاند، چرا که ویسکوزیته کمتری دارد. گروت های سیمانی حدود 2 تا 3 هفته طول می کشد تا خود را بگیرد و به مقاومت فشاری سازه بتنی برسد، در حالیکه اپوکسی در طول 2 تا 7 روز سخت خواهد شد.

شکست های خفته (ترک های خفته خیلی بزرگ)

معمولا وامل اقتصادی در تصمیم گیری و انتخاب مطالح لازم در ترمی یک ترک خفته خیلی بزرگ موثر می باشند. اگر این مساله تقریبا مهم نباشد یک ترکیب ملات گونه از رزین پایه اپوکسی یا گروت می تواند مصالح مناسبی باشد و تنها تدارک لازم، تمیز نمودن محل شکست می باشد. زمانی که حجم مصالح پرکننده بکار رفته مهم باشد، ممکن است راه ارزانتر باز کردن مناسب ترک در آینده و استفاده از یک مخلوط نرم بتنی باشد. برای به حداقل رساندن افت بتن (انقباض)، بتن ریزدانه باید تا حد امکان کم اب و با کارایی مناسب و برای جلوگیری از خشک شدن زود هنگام و تامین عمل آوری مناسب، پیشبینی های لازم انجام گیرد. استفاده از واسطه ها، افزودین ها و عناصر انبساطی دارای ترکیبات آلومینیوم می تواند مفید باشد.

ترک های خفته مضاعف یا متعدد

جایی که ترک های خفته مضاعف یا چندتایی وجود دارد مخصوصا جایی که ترکها فرم تصادفی دارند، ترمیم ممکن است کندو پرهزینه باشد، که اخیرا تکنیک ترمیمی جدیدی ابداع شده است که می توان از آن برای پر کردن تعداد زیادی از این ترک ها بطور همزمان استفاده نمود. این روش عکس روش تزریق رزین می باشد. به جای جانشین نمودن هوا با رزین تحت فشار، ابتدا هوا توسط پمپ خلاء تخلیه و سپس رزین یا مصالح دیگر شروع به پر کردن حفرات و ترک ها می نماید. این روش «پر کردن اپوکسی با فرآیند خلاء» می باشد.

بمنظور حذف عیوب و نواقص مذکور در سازه لازم است محلی که قرار است درزگیری شود قابلیت مهر و موم شدن داشته باشد. اینها محدودیت های این سیستم است اما برای جاهایی که ترک های اتفاقی زیادی وجود دارد و سازه یم تواند بطور موثر درزگیری شود مزایای واضح و مشهودی دارد.

خلاصه ای از روش ها و تکنیک های ترمیم ترک های خفته (غیرفعال)

بوسیله تزریق اپوکسی

ترک های باریک با رض حدود 05/0 میلی متر را یم توان با تزریق اپوکسی به هم پیوند داد. این روش به صورت کاملا مفید و کارا در ترمیم بیشتر ترک های سازه ای و غیر سازه ای بکار برد، با این محدودیت که ترک ها باید خفته باشند (غیرفعال) و یا علت ترک خرودگی قبل از استفاده از این روش مرتفع گردیده باشد. این روش برای ترک های فعال کاربرد ندارد. همچنین، این روش نیاز به مهارت بالایی دارد تا از نظر عملکرد رضایت بخش باشد.

بوسیله دوغاب ریزی و درزگیری

این روش معمولا در ترک هایی که عریض تر از 1 میلی متر بوده و البته غیر فعال باشند استفاده می شود. این روش شامل بزرگتر کردن ترک در طول مسیر قابل روئیت و سپس تمیز کردن و پر کردن و درزگیری آن با درزگیرهای مناسب می باشد. این روش برای ترک های فعال و ترک های در معرض فشار هیدرواستاتیک مناسب نمی باشد. این روش ساده ترین شیوه ترمیم بوده و می تواند با کارگر نسبتا بدون آموزش اجرا شود.

|

شکل 203- تزریق اپوکسی در ترکها در دال عرشه و شاهتیرهای یک عرشه بتن مسلح

(ترک های ناشی از بار اضافه)

|

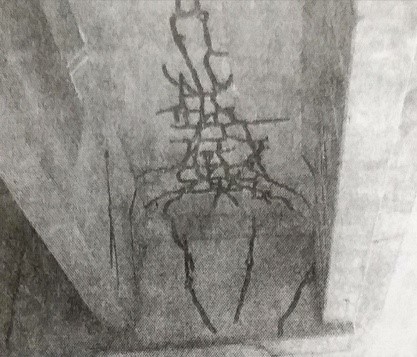

شکل 204- عکس دیگری از ترک های درزگیری شده (رجوع به شکل 69)

|

|

شکل 205- ترک های سازه ای درزگیری شده در دال بتن مسلح، تیرهای اصلی و دیافراگم |

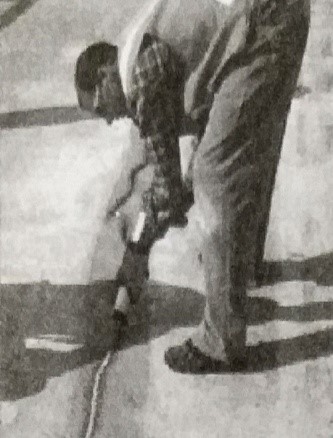

شکل 206- درزگیری ترک با پمپ دستی

|

توسط بخیه زدن با دوختن

این روش را می توان زماین بکار برد که وجود مقاومت کششی بالا در حوالی ترک های بزرگ لازم باشد. دوختن ترک منجر به سخت شدن سازه و باعث عدم انتقال ترک به سایر نقاط سازه می شود. بنابراین ممکن است ارزیابی و مقاوم سازی قسمت های مجاور لازم باشد.

مراحل این روش شامل ایجاد سوراخ هایی در هر دو سمت ترک، تمیز نمودن سوراخ ها و مهار کردن پایه میله های دوخت در سوراخ ها و سپس استفاده از هر یک از دو ماده رزین های پایه اپوکسی یا دوغاب گروت بدون افت براساس سیستم پیوندی شان می باشد. میله های دوخت باید از نظر طول و موقعیت قرار گیری متفاوت و یک در میان نصب شوند بگونه ای که کشش منتقل شده در عرض ترک همواره در یک صفحه درونمقطع نبوده و در سطح رویی ناحیه ترک گسترش یافته باشد.

استفاده از آرماتور گذاری بدون کشش

این روش شامل حفره سوراخ های مناسب در صفحه ترک، تمیز نمودن ترک و سوراخ ها، درزگیری سطحی ترک، پر کردن سوراخ و صفحه ترک با اپوکسی (توسط پمپ با فشار کم) و نصب سریع میلگردهای مسلح کننده در سوراخ ها می باشد. معمولا از میلگردهای 13 تا 16 میلی متر برای این منظور استفاده می شود که در هر سمت ترک حداقل نیم متر امتداد دارد. اپوکسی باعث اتصال میلگردها به جداره های سوراخ شده، صفحه ترک را می پوشاند و سطوح ترک خورده بتن را بطور یکپارچه به یکدیگر متصل نموده و نهایتا مقطه عضو را به حالت اول باز می گرداند.

استفاده از فولاد پیش تنیده

این روش اغلب هنگامی مورد قبول است که قسمت عمده ای از عضو نیاز به تقویت داشته باشد یا ترک ایجاد شده الزاما باید بسته شود. در این روش از رشته ها یا میلگردهای پیش تنیده برای بکار گرفتن نیروهای فشاری از پیش تعیین شده استفاده می شود. اثرات این نیروهای فشاری اضافی در سازه باید کاملا تحلیل و بررسی شود. همچنین می توان پیش تنیدگی های دائمی اضافی را با کابلهای خارجی کشیده شده قرار گرفته در محل ترک ایجاد نمود. این روش باید بر پر نمودن ترکها مقدم باشد زیرا برخی از این نیروهای فشاری باعث بسته شدن ترکها نمی شود. البته در حالت پس کشیدگی این موضوع صحیح نیست.

بوسیله دوغاب ریزی با گروت

دوغاب سیمان پرتلند

ترک های عریض مخصوصا در سازه های وزنی و دیوارهای بتنی ضخیم را می توان با پر کردن توسط دوغابی از سیمان پرتلند درزگیری نمود. این فرآیند شامل پاکسازی بتن در طول ترک، نصب سکوهای استقرار در طرفین بازشوی ترک، درزگیری سطح ترک بین سکوها با یک درزگیر شبیه سیمان یا درزگیر و یا گروت، تخلیه ترک بمنظور تمیز نمودن آن و سپس دوغاب ریزی ترک می باشد.

برای حجم های کم، یک پمپ تزریق دستی را می توان بکار برد. برای حجم های بالا باید از یک پمپ استفاده نمود. بعد از اینکه ترک درزگیری پر شد، برای چند دقیقه و به جهت اطمینان از نفوذ درزگیر، درز تحت فشار نگه داشته می شود.

دوغاب های شیمیایی

دوغاب های شیمیایی شامل حل 2 یا چند ماده شیمیایی و تبدیل آنها به شکل ژل، یک جسم جامد متراکم یا یک اسفنج می باشد (برخلاف دوغاب های سیمانی که شامل اجزاء جامد معلق در مایع هستند). مزایای دوغاب های شیمیایی شامل قابلیت کاربرد در محیط های مرطوبف محدوده وسیع کنترل زمان گرفتن ژل و کاربرد آنها در ترک های خیلی ریز می باشد. از معایب آنها نیز به تبحر و مهارت بالای استفاده کننده، فقدان مقاومت و تجهیزاتی است که دوغاب دچار افت و انقباض نشود.

بوسیله تراکم یا فشرده سازی خشک

فشرده سازی خشک یعنی جا دادن یک ملات کم آب با دست درون حفره و سفت کردن حفره بعد از پر کردن یا سمبه زدن ملات درون حفره برای ایجاد تماس بین ملات و بتن موجود. بدلیل نسبت پایین آب به سیمان مصالح، این ملات افت بسیار کمی خواهد داشت و وصله ایجاد شده بسیار محکم و با کیفیتی خوب و با دوام و نیز مقاوم و ضد نفوذ آب خواهد بود. فشرده سازی بصورت خشک را می توان برای پر کردن شکاف های جدا شده و در ترمیم ترک های خفته بکار برد. استفاده از این شیوه در پر کردن یا ترمیم ترک های فعال توصیه نمی شود.

استفاده از اشباع سازی با پلیمر

سیستم های منومر را می توان برای انجام یک ترمیم موثر ترک مورد استفاده قرار داد. یک سیستم منومر به صورت مایع می باشد که در برگیرنده مولکول های آلی کوچک با قابلیت ترکیب به صورت پلاستیک جامد می باشد. منومرها دارای درجه بندی های متفاوتی از نظر درجه فراریت، مسموم کنندگی و قابلیت اشتعال بوده و با آب مخلوط نمی شوند. آنها بسیار روان هستند و جذب بتن خشک می شوند و ترک را از همان مسیری که آب حرکت می کند پر می کنند. سیستم های منومر برای اشباع سازی بکار می روند و مشتمل بر کاتالیزور یا آغاز کننده ها و مونومرهای اولیه می باشند. هنگامی که مونومرها گرم می شوند به یکدیگر ملحق شده یا به اصطلاح پلی مریزه شده، پلاستیکی سخت و بادوام و قوی که معمولا خواص بتن را بهبود می بخشند، تشکیل می دهند. البته بارور ساختن پلیمر برای ترمیم ترک های خیلی ریز موفقیتی در پی نخواهد داشت.

بوسیله روکش و عملیات سطحی

ترک های ساختمانی و دال های بتنی را می توان با استفاده از روکش مناسب ترمیم نمود به شرطی که دالها در معرض حرکت نباشند. دال های دارای تعداد زیادی ترک های ریز که به دلیل انقباض خشک یا خمیری وی ا رخدادهای ناگهانی بوجود آمده اند را می توان بطور موثر با استفاده از روکش ترمیم نمود، مگر اینکه ترک به اندازه ای بزرگ و عمیق باشد که بوسیله ترمیم قابل اصلاح نباشند.

دال پلها را می توان بطور موثر با استفاده از یک روکش ضخیم از رزین پایه اپوکسی پوشاند. دالها و عرشه های شامل ترک های خفته خیلی ریز را می توان با اجرای یک روکش با پلیمر از سیمان پرتلند اصلاح شده، بتن یا ملات ترمیم نمود. در پل های بزرگراهی حداقل ضخامت روکش 38 میلی متر توصیه می شود تا عملکرد موفقیت آمیز باشد.

خود علاجی

توانایی ذاتی بتن در علاج ترکها توسط خودش را خود علاجی گویند. این روش برای درزگیری ترک های خفته واقع در یک محیط مرطوب و برای سازه های بتن حجیم مناسب است. مکانیزم معالجه ترک در طی فرآیند کربناسیون هیدروکسید کلسیم موجود در سیمان با دی اکسید کربن موجود در هوا یا آب محیط اطراف اتفاق می افتد. کربنات کلسیم حاصل قادر است ترک را پر نماید. ولی چون مکانیزم شیمیایی حاصل شده باعث کاهش PH در رطوبت داخل بتن می شود و میزان اسیدی را بالا می برد، بنابراین می تواند باعث تحریک زنگ زدگی در فولاد گردد.