مقدمه و ملاحظات کلی

تدوین:واحد فنی کلینیک بتن ایران: این مطلب شامل برداشتن، حفاری یا تخریب بتن در حال از بین رفتن آماده سازی سطح بتن با مواد جدید، آماده سازی و ترمیم میلگردها، روش هایی برای مواد ترمیم مهار کننده بتن های موجود و روش های متفاوت که برای جایدهی مواد ترمیمی موجود است. مراقبت در حین عملیات برداشتن و مراحل آماده سازی در پروژه ترمیم می تواند صرفنظر از مواد یا روش های تخصصی که مورد استفاده قرار می گیرند، مهمترین عامل در تعیین طول عمر ترمیم باشد.

لازم است که توجه ویژه به برداشتن بتن از اطراف محل های تحت تنش (میلگردهای پیش تنیده)، چه به صورت چسبیده و چه نچسبیده، بشود. استفاده از ابزار با قدرت ضربه بدن از قبیل چکش های بادی، باید بدون برخورد با میلگردها باشد، زیرا این عمل ظرفیت باربری میلگردها را کاهش می دهد و ممکن است باعث پارگی سیم ها و در نهایت به گسیختگی میلگردها (استرانداها) منجر شود.

برداشتن بتن

پروژه ترمیم معمولاً با برداشتن خرابی ها، آسیب خوردگی ها با بتن های معیوب همراه است. (جهت اطلاعات بیشتر با واحد فنی کلینیک بتن ایران تماس حاصل فرمایید)در پروژه های مهم ترمیم بتن، ناحیه های آسیب دیده به خوبی تعریف یا مشخص نشده اند. بیشتر مراجع معتقدند که همه مواد خراب شده و آسیب دیده باید برداشته شود. اما به سادگی نمی توان تشخیص داد که همه مواد آسیب دیده برداشته شود یا نه و یا بخشی از مواد غیر آسیب دیده هم برداشته شده است. توصیه کلی این است که برداشتن بتن نمایان تا آنسوی ناحیه لایه لایه شده تعریف شود. در اینجا باید بتن آن طرف نقاط میلگرد فولادی زنگ زده و خورده شده و یا در معرض خوردگی نیز برداشته شود.

برداشتن مواد با ابزارهای ضربه ای ممکن است منجر به ترکهای آسیب رسان در مقیاس کوچک (به دلیل ضربه دیدن) در سطح لایه بتن در محل شود، مگر اینکه این لامپ آسیب دیده برداشته شود. منشاء بخشهای سست شده ممکن است در پایین بتن ترمیم و خط چسبیدگی باشد. این شرایط میتواند به کاهش مقاومت کششی (چسبندگی) میان بتن اصلی و مواد ترمیمی منجر شود. بنابراین مواد جایگزین قابل قبول و بدون عیب ممکن است به دلیل اجرای سطح نامطلوب مردود شود و عملکرد مناسبی نداشته باشد.

تمامی آسیب دیدگی ها و خرابی های بتن، شامل ساییدگی های بتن اصلی در محل ترمیم باید قبل از اجرای مواد ترمیمی برداشته شود. بنابراین مواد جایگزین قابل قبول و بدون عیب ممکن است به دلیل اجرای سطح نامطلوب مردود شود و عملکرد مناسبی نداشته باشد.

تمامی آسیب دیدگی ها و خرابی های بتن، شامل ساییدگی های بتن اصلی در محل ترمیم باید قبل از اجرای مواد ترمیمی برداشته شود. این ممکن است یک نوع برداشتن موثر، ضخیم و یا برداشتن سطحی باشد.

در همه حالت ها برداشتن بتن در سازه در مرحله اول با منفجر کردن یا روش های موثر ضربهای برداشته میشود. لایه بتن در محل باید با روش دیگری مانند تراشه، انفجار سطحی یا واترجت آماده شود. در واقع به برداشتن باقی مانده آسیب دیدگی های سطح مواد اقدام می شود. بازرسی های دقیق ظاهر برای آماده شدن سطوح، باید قبل از اجرای مواد ترمیمی صورت پذیرد. این نکته بسیار مهم است که مرطوب بودن سطح به شناسایی ترکها کمک می کند. تعیین مقاومت کششیACI 503R با آزمایش بیرون کشیدن روی سطوح آماده شده برای تعیین مطلوب بودن سطوح برای مواد ترمیمی، توصیه می شود.

محدودیت نواحی برای برداشتن سطوح بتنی در دالها، دیوارها یا ستونها نیاز به اره کردن اطراف ناحیه برداشته شده دارد. آماده کردن ضخامت حداقل و کافی برای جایدهی مواد ترمیمی در لبه های ناحیه ترمیم شده باعث پیشرفت نامشهود ترکهای اولیه می شود. در هر صورت باید به طور کلی از جدا شدن مواد ترمیمی پرهیز کرد(MTOSIVE1020). آماده سازی با بتن پاشی می تواند در این خصوص موثر باشد. ACI 506R استفاده از بتن پاشی در نواحی باریک لبه ها و اطراف وصله شدگی را توضیه می کند. نکته دیگری که باید مد نظر قرار گیرد این است که شکل کلی نواحی ترمیم باید متقارن باشد ICRI 03730 و از گوشه های مقعر پرهیز شود. همچنین از رواداریهای زیاد، در برداشتن ضخامت مخصوصا در فواصل نزدیک به هم، پرهیز شود. در ضمن بافت سطح آماده شده باید برای مواد پیشنهادی مناسب باشد.

هر احتیاطی برای عدم برش میلگردهای سطحی ضروری است. مرور و بازنگری نقشه های طراحی و استفاده از پوشش سنج ها یا ابزار مشابه(تست های غیر مخرب بتن،اسکن آرماتور و در صورت نیاز به عمق ترک ها استفاده از تست و آزمایش التراسونیک بتن پیشنهاد می گردد)، تهیه اطلاعات در خصوص محل و عمق میلگردها ضروری است.

علاوه بر این برداشتن سطح کوچکی از بتن برای تایید محل و عمق میلگردها، قبل از کندن و برش بتن، ضروری است.

ملاحظات کلی

برداشتن بتن آسیب دیده طبق شرایطی که مشخص شده اند، باید صورت گیرد. البته باید توجه داشت که بخشی از بتن های سالم نیز، به هر حال ممکن است برای اطمینان از اینکه مواد ناسالم کاملاً برداشته شدهاند، مجاز به برداشتن باشند. روش های برداشتن بتن برای خرابی ها و بتن سالم متفاوت است. برخی روشهای تخصصی ممکن است تاثیر بیشتری در بتن های سالم داشته باشد، در حالی که دیگر روش ها برای بتن های آسیب دیده بهتر باشد.

انتخاب روش های تخصصی برداشتن بتن باید موثر، ایمن، اقتصادی، و دوستدار محیط زیست باشد و کمترین آسیب را به لایه بتن برساند.

روش های تخصصی برداشتن ممکن است دارای تاثیر فراوانی بر روی مدت زمانی که از سازه نمیتوان بهرهبرداری کرد، داشته باشد. برخی روش های تخصصی که برای بخش مهمی از کار مجاز هستند امکان بهرهبرداری از سازه را می دهند. برخی از روش ها نیز به هر حال ممکن است برای همه بخش های سازه مناسب نباشند. به عنوان مثال ترکیب روش های تخصصی برداشتن ممکن است با سرعت بیشتری امکان برداشتن بتن را مهیا کند و آسیب رسانی ماندگار را به بتن سالم محدود کند. آزمایش های کارگاهی مختلف برای روش های تخصصی برداشتن بتن می تواند منجر به انتخاب بهترین روش شود. به هر حال مشاور باید پاسخگوی طرح ترمیمی باشد و بتن باید برداشته شود. مشاور ممکن است نیاز به آشنایی روش های تخصصی برداشتن باشند، که البته این مسئله ممنوع شده است.

خواص مکانیکی بتن و نوع و اندازه سنگدانه های برداشته شده اطلاعات مهمی را ارائه می دهد که این میتواند روش و هزینه برداشتن بتن را تعیین کند. خواص مکانیکی شامل مقاومت های فشاری و کششی است که این اطلاعات همچنین برای مهندس، به دلیل تهیه شرایط سطح و انتخاب مواد ترمیمی، ضروری است.

بررسی و شمع زدن در طی عملیات برداشتن بتن

ارزیابی و عملیات برداشتن بتن منجر به کاهش آسیب بتنی که باقی مانده است، می شود. اعضای سازهای ممکن است احتیاج به شمع بندی، برداشتن بارهای اعمال شده یا هر دو مورد، قبل از برداشتن بتن به جهت جلوگیری کردن از تغییر شکل های سازهای، امکان گسیختگی، کمانش یا افزایش میلگردها داشته باشد. در طول مدت برداشتن بتن باید مراقب و دقت برای جلوگیری از برش و آسیب رسانی و از دست رفتن میلگردهای فولادی، بشود. ممکن است آسیب های پیش بینی نشده در برش ها، ضربه زدن ها با برداشتن بتن اتفاق بیفتد.

بررسی دقیق زمان عملیات برداشتن بتن ضروری است. این عمل می تواند به طور کامل با مشاهدات عینی، صوت و استفاده از پوشش سنج یا دیگر مواد صورت گیرد. به هر حال آنها تنها با این روشها شناسایی می شود. دیگر روش های ارزیابی باید به درستی برای شناسایی صحیح حوزه برداشتن بتن به کار رود، بهرهگیری از صوت، معمولا ترکها یا ضربه های مویی نزدیک به سطح را نشان می دهد. تنها ارزیابی های میکروسکوپی یا آزمون چسبندگی می تواند باعث مشخص شدن آسیب های نزدیک به سطح را مشخص کند.

ارزیابی های زیر سطحی (تخمین زیر لایه) می تواند اطلاعات ارزشمندی در خصوص شرایط بتن بدهد. این اطلاعات ممکن است با روشهای زیر، قبل، در حین یا بعد از برداشتن بتن به دست آید. ACI 228.2R

الف) گرفتن مغزه برای ارزیابی عینی، ارزیابی میکروسکوپی، آزمون های مقاومت فشاری و آزمون های مقاومت شکافتی کششی.

ب) آزمون های Pluse-velicity

ج) آزمون های ضربه- اکو

د) آزمون چسبندگی (آزمون ACI 503R, pull off)

هـ) پوشش سنجش یا تجیهزات مشابه برای شناسایی میلگردها و تعیین عمق آن در زیر سطح

و) دمانگاری فرو سرخ

ت) رادار نفوذ کننده کف (GPR) و بسیاری روش های دیگر که در ACI 228.2R آمده است.

مقدار بتنی که باید برداشته شود

در اغلب پروژه های ترمیم باید همه آسیب ها یا خرابی های بتن برداشته شود. مقدار بتنی که باید برداشته شود ارتباط مستقیمی با زمان مقتضی بین آماده سازی و برداشتن واقعی و تخمینی دارد. برداشتن اضافی بتن معمولا قابل توجه است. تخمین و ارزیابی نادرست می تواند، وقتی که به طور کامل شرایط بررسی میشود، به حداقل برسد و امکان اجرای کار ترمیم در زمان مشخص بررسی شود.

کیفیت بیش از حد، بر پایه مقادیر اندازه گیری شده کارگاهی، باید محاسبه شود. زمانی که شرایط مزیتهای کار ترمیم بررسی می شود باید تخمین مقادیر، در خصوص ادامه یافتن خرابی ها، افزایش یابد.

زیرا اکثر پروژه های ترمیم بر پایه قیمت واحد است و قبل از اینکه قالب ها نصب شود، نواحی ترمیم به طور دقیق اندازه گیری می شود. این کار، معمولاً باید با هماهنگی مشاور و پیمانکار باشد. معمولاً در تخمین مقادیر افزایش قابل توجهی بین مقادیر ابتدایی و مقادیر واقعی برداشته شده، وجود دارد ICRI 03735 راهنمایی برای روش های اندازه گیری کار ترمیم بتن، ارائه کرده است.

طبقه بندی روش های برداشتن بتن

روش های برداشتن و کندن می تواند با توجه به راههای عملی بر روی بتن، طبقه بندی شود. این طبقهبندیها شامل انفجار، برش دادن، ضربه زدن، فرزکاری، تخریب بتن با آب، شکافتن و ساییدن است. روشهای تخصصی در بندهای زیر تشریح شده است.

روشهای انفجاری

به طور کلی در روش های افنجار گاز مشخص در گمانه ها (سوراخ ها) که به صورت سری حفر شده است آزاد میشود و منجر به ترک و جدا شدن بتن میشود.

روش ماده انفجاری بیشترین هزینه را دارد و برداشتن مقادیر زیادی بتن را منجر می شود. برای مثال، بخش اعظمی از بتن حجیم پی (فونداسیون) را می توان نام برد. این روش در برگیرنده حفر سوراخها (گمانهها) است و با قرار دادن کمی مواد منفجره (معمولاً دینامیت) درون گمانهها پر میشود. بالشتکهایی درون هر سوراخ به طور کامل یا در حلقهای با ماسه مرطوب و مواد منفجره با چاشنی الکتریکی منفجره، همراه است. با توزیع یکنواخت بالشکتهای منفجره و چاشنی الکتریکی مواد منفجره، بطور سری با تاخیر معینی، مورد استفاده قرار می گیرد. تخریب مطلوب و کاهش لرزش زمین با در نظر گرفتن زمان صحیح در مراحل کار کنترل می شود. انفجار در بسیاری از پروژه های ترمیم کنترل می شود. انتخاب صحیح وزن خرج، قطر سوراخ (گمانه) و فضاهای سوراخ برای پروژه ترمیم به مکان سازه، درجه پذیرفتنی لرزش و آسیب و کمیت و کیفیت بتن برداشتنی بستگی دارد. باید آزمایش های مقتضی انجام شود و از کارکنان با تجربه با توانایی بالا و دارای گواهینامه استفاده شود.

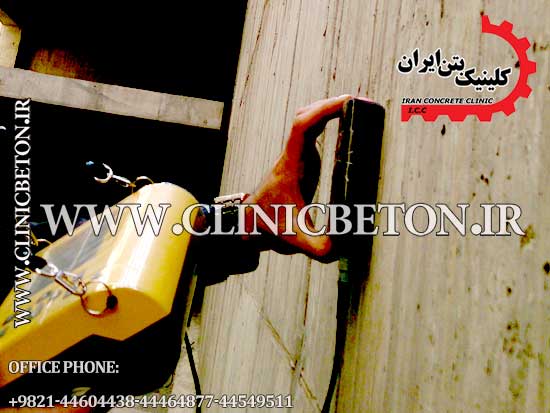

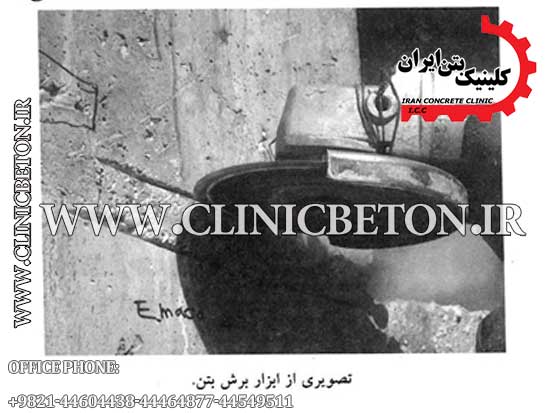

روش برش بتن

بطور کلی برای برش بتن از اره های مکانیکی با حرارت بالا یا فشار بالای آب استفاده می شود. اندازه بخش هایی که باید برش داده شود با لایه های موجود و تجهیزات حمل مشخص می شود. روش های برش شامل واترجت فشار بالا، اره ای، سیم الماسی، مکانیکی، حفاری (Drilling)، و حرارتی است.

الف) واترجت با فشار بالا (بدون سنباده). معمولا از واترجت با فشار با فشار 69 تا 310 مگاپاسکال استفاده می شود.

ب) برش اره ای. اره های الماس یا کاربید در اندازه های مختلف از کوچک (قابل نگهداشتن با دست) و بزرگ (قابلیت برش به عمق بیش از 3/1 متر) استفاده می شود.

ج) برش با سیم الماس. برش با سیم الماسی به برشهایی گفته می شود که برآمدگی الماسی دارند. سیم به دور بتن حجیم پیچیده و برش شروع می شود. جدا شدن در دور مستمر و پیوسته با پاور پک صورت می گیرد. این سیستم برای روش برش و کندن های بزرگ یا سازه های بتنی کوچک مزیت است.

د) برش دادن مکانیکی. روش برش دادن مکانیکی با فکهای هیدرولیکی برای برش بتن و فولاد مسلح کننده است. این روش برای دالها، عرشه ها و اعضای بتنی نازک به صورت خودکار است و کاربردهای ویژه ای دارد. محدودیت این روش این است که برش باید از گوشه یا سوراخ های ایجاد شده به وسیله کارگر یا عوامل دیگر، شروع شود.

روش کوبیدن بتن

روش کوبیدن معمولا کاربرد بیشتری دارد. این روش با ضربه های متوالی روش سطح بتن با انرژی زیاد و شکستگیهای زیاد جسم و خرد شدن بتن همراه است. در این روش در برداشتن بخشی از بتن ترکهایی مویی بر سطح بتن ایجاد می شود. گسترش این ترکهای مویی منجر به ضعیف تشدن بتن در زیر خط چسبندگی میشود. کمیته های تخصصی نتوانستند راهنمایی برای جلوگیری از آسیب های ناشی از روش های کوبیدن ارائه دهند. به هر حال برای کاهش ترکهای مویی باید به شاخص هایی مانند وزن و اندازه تجهیزات توجه شود. تعیین مقاومت کششی با آزمون بیرون کشیدن توصیه میشود تا قابلیت مناسب سطح با مود ترمیمی تعیین شود. به علاوه بعد از روش های ثانوی کوبیدن، ماسه پاشی، انفجار ساینده و واترپلاست، ممکن است ترکهای مویی بیشتر شود.

الف) چکشهای که امکان نگهداشتن با دست را دارند، در اندازه های و ترازهای مختلف انرژی و بازدهی موجود است. این ابزارها بطور کلی با وزن و اندازه های مختلف از 5/3 تا 41 کیلوگرمی است. (نکته: چکشهای بزرگ، از 14 کیلوگرم به بالا، بیشتر پتانسیل ترک خوردگی مویی را دارد. چکش های کوچکتر که با دست نگه داشته می شوند، از قبیل چکش های 7 کیلوگرمی و کوچکتر می توانند در بخشی از فرایند ��رداشتن بتن و برداشتن بتن سالم اطراف یا بتن اطراف میلگردها استفاده شوند. زیرا آنها کوچکاند و موب آسیب دیدگی بتن اطراف نمی شوند. چکش های بزرگتر نیز برای بتن های کف و کامل برداشتن یا تخریب بتن در احجام بزرگ استفاده می شوند. در انتخاب اندازه چکش ها باید دقت شود تا شکستگی و آسیبهای ثانویه کمتر باشد و از شکستگی طبقات و عرشه ها جلوگیری شود. تعیین مقاومت کششی گسیختگی با بیرون کشیدن و بر روی سطح آماده شده با چکش های دستی نگه داشته می شوند، تا میزان مناسب بودن سطح برای اجرای مواد ترمیمی مشخص شو.

ب) چکش ها با بازوری نصب شده مشابه چکش هایی است که با دست نگه داشته می شوند، بجز اینکه آنها به صورت مکنیکی عمل می کنند و طبیعتاً بزرگترند.

روش های فرزکاری بتن

روش های فرزکاری برای برداشتن بتن در سطوح عمودی و افقی است. عمق برداشتن از 3 تا 100 میلیمتر است.

تیغ زننده، شکافنده بتن

شکافنده ها از ابزارهای برش بتن هستند که به صورت گردشی و یا سه مته چرخشی بر روی سطح بتن کار میکنند.

آماده سازی سطح

یکی از مهمترین مراحل ترمیم سازه های بتنی، آماده سازی سطح ناحیه ترمیم است. این مرحله شامل برداشتن خرابی ها و برآمدگیهای بتن است. علاوه بر در نظر گرفتن حالت طبیعی یا هزینه مواد ترمیمی MTOSIVE1020 یا MTOFLOW650، تنها ترمیمی مطلوب نامیده می شود که سطح آماده ای، داشته باشد. مطمئناً برای دستیابی به رفتار مورد نظر در سازه، در ترمیم بتن مسلح باید همچنین آماده سازی صحیح میلگردهای فولادی، برای افزایش چسبندگی با بتن جایگزین، نیز مد نظر قرار گیرد.

شرایط کلی

آماده سازی سطح برای اجرای مصالح و مواد ترمیمی گام نهایی است. یک آماده سازی مناسب سطح بتن به عملیات پیشگیرانه برای برداشتن بتن و اجرای انواع ترمیم بستگی دارد.

برای مثال برخی روش های برداشتن بتن سطح بتن را بیش از حد صاف می کند، و یا ناصافی بیش از حد ایجاد می کند. در این حالت، روش های برداشتن یا روش های ویژه ای برای آماده سازی نهایی سطح نیاز است. برخی روش های برداشتن بتن ها آسیب رسان است و باعث ضعیف شدن سطح بتن باقی مانده میشود. البته این مسئله بستگی به چسبندگی سازه ای سطح بعدی ترمیم دارد. برای مثال، ترکهای مویی ناشی از روش کوبیدن می تواند باعث ضعف بتن اصلی پایین تر از خط ترمیم شود. در این حالت ممکن است استفاده از مقدار کمی از روش های مرمت، مانند ماسه با آب، بهتر باشد.

در بسیاری از موارد ترمیم، پیشنهاد شده است که سطحی خشن، ظاهری با ماسه یا شن، برداشتن لایه نازکی از بتن آسیب دیده، یا تمیز کردن سطوح بتنی صورت پذیرد. روش های ارجاع شده ممکن است برای تعداد زیادی از شرایط مختلف سطوح به کار رود، مثلا پرداخت کاری سطوح متفاوت است و ممکن است سایش ملایمی برای اعمال پوشش مناسب باشد و یا زبری بیشتری برای افزایش مقاومت چسبندگی مورد نیاز در عملکرد سازه ای ترمیم باشد. انتخاب روش مناسب بسیار مهم است، زیرا عملکرد مناسب باعث کاهش هزینه نیز می شود.

روش های آماده سازی سطح

روش های معمول آماده سازی سطح عبارتند از:

الف) تمیز کردن شیمیایی: در اغلب حالت ها، روش های آماده سازی سطوح برای استفاده از مواد ترمیمی بتن که ممکن است از مواد(MTOSIVE1020-MTOBOND P1800-MTOBOND P 2200-MTOFLOW650) باشند درمشخصات فنی محصول روش های ارائه شده در این راهنما مناسب است. با پوشش دادن و ایجاد شرایط معین استفاده از مواد شوینده تری سدیم فسفات و پاک کننده های مخصوص بتن امکانپذیر است. همه اثرات عوامل پاک کننده نیز باید از روی بتن برداشته شود حلالها نباید برای تمیز کردن بتن استفاده شوند، زیرا آنها با مواد آلودهکننده حل میشوند و در عمق بتن نفوذ می کنند.

ب) اسیدشویی: جوهر از زمان های قدیم برای از بین بردن حبابهای روی سطح بتن استفاده می شد. اسید به مقدار کافی خمیر سیمان را از بین می برد و سطحی زبر مهیا می کند، که باعث چسبندگی بیشتر می شود. ACI 515.IR توصیه می کند که استفاده از اسید تنها زمانی است که راهکار دیگری برای مهیا کردن سطح وجود ندارد. اما ACI 503R توصیه نمی کند که از اسید استفاده شود. اسیدها ممکن است از محل ترکها به سطوح بتن نفوذ کنند و موجب زنگ زدگی فولاد مسلح کننده در سازه های بتنی شوند. اسیدها موجب ضعف خمیر باقی مانده بر روی سطح بتن می شوند.

ج) آماده سازی مکانیکی: این روش شامل برداشتن مکانیکی لایه نازکی از سطح بتن با استفاده از تجهیزاتی از قبیل ابزارهای ضربه زنی و سمباده زنی است. بهره گیری و انتخاب تجهیزات مورد استفاده به چگونگی مهیا شدن سطوح مختلف بستگی دارد. این روش باید با دقت مورد استفاده قرار گیرند، در غیر این صورت به افزایش ترکهای مویی منجر می شوند.

د) آماده سازی سایشی: این روش برداشتن لایه نازکی از سطح بتن با تجهیزات سایشی از قبیل ماسه پاشی، شات بلاست یا پاشش است. به محض اتمام آماده سازی سطح، همه باقیمانده های این فرآیند باید برداشته شود. این امر ممکن است به آب بیشتری، مکش، و یا روش های دیگری نیاز داشته باشد. ICRI 03732 فهرستی از انواع سیستم ها برای زبری سطح مورد نیاز به منظور اجرای لایه رویی مختلف ارائه می دهد. زبری سطوح معمولا با سنباده اندازه شن، برای خصوصیات زبری سطوح مختلف، استفاده می شود.

ترمیم میلگردها

بیشترین عامل و علت متداول آسیب دیدگی میلگردهای فولادی عامل خوردگی است. دیگر عواملی که ممکن است در آسیب به میلگردهای فولادی نقش داشته باشند، آتش، حمله شیمیایی، برش، و قطع شدن آنهاست. در زیر اصول و فرآیند آماده سازی و ترمیم همه حالت ها آورده شده است.

بعد از آسیب دیدگی، ارزیابی قسمت بیرونی میلگردها و ارزیابی شرایط و آماده سازی آنهابا روش های ترمیم، ضروری است. گامهای صحیح برای اصلاح میلگردها مطابق با الزامات ترمیم، مطمئنا به افزایش عمر روشهای ترمیم منجر می شود.

روش کم هزینه و دیدگاه کلی ( در دوره زمانی کوتاه) برای ترمیم خوردگی میلگردها با جایگزینی بتن تنهادر جاهایی که ورقه ورقه شدن اتفاق افتاده است، صورت می گیرد. بطور کلی، بتن آلوده به کلراید اطراف ناحیه ترمیم، برای ادامه خوردگی بسیارمساعد است. این ترمیم ها ممکن است خوردگی زیادی به وجود آورد. حلقه یا تاثیر آندیک می تواند شناخت خوبی در این خصوص به ما بدهد.

برداشتن بتن اطراف میلگرد

اولین گام آماده سازی میلگردها یا فولاد پیش تنیده، در ترمیم یا تمیز کردن، برداشتن بتن خراب شده، اطراف میلگردهاست. باید مراقب باشیم که خرابی بیشتری برای میلگردها به وجود نیاید. ضربه کارگرها (چکشها) می تواند آسیب فراانی بر میلگردها یا فولادهای پیش تنیده وارد کند. البته اگر کارگرها از وجود میلگردها به درستی آگاه نباشند. به همین منظور پوشش سنج ها (دستگاه میلگرد شناسها-تست و آزمایش اسکن آرماتور یا بتن)، منطبق با نقشه های سازه ای باید برای تعیین عمق (ضخامت و کاور بتن) مقدار و مکان تقریبی میلگردها در بتن به کار رود.

اگر لازم باید ناحیه بزرگتری از بتن آلوده برداشته شود، برای برداشتن بتن باید از چکش کوچکتری درحول و حوش میلگردها استفاده کرد. باید مراقب بود که برداشتن بتن با لرزاندن میلگردها همراه نباشد، در غیر این صورت باعث آسیب به چسبندی بتن مجاور ناحیه ترمیم می شود. نقشه ها و مشخصات فنی باید راهنمایی برای شناخت طول و محل اتصالات باشد. برای احتیاط و جلوگیری از آسب یا قطعه شدن میلگردها در طول عملیات برداشتن بتن باید زبان مشخصی در اسناد وجود داشته باشد. علاوه بر این بدون تائید و ثبت مشاوره هیچ میلگردی نباید قطع یا برداشته شودم مشاور باید آگاه باشد که میلگردها دچار تنقش بعد از ترمیم نشدهاند و در اجزای سازهای قبل از ترمیم بارهای زنده و مرده آن در حین و قبل از ترمیم برداشته شده است. در همه حالتها شمع بندی مورد نیاز باید قبل از برداشتن بتن یا قطع میلگردها، محقق شود. پیمانکار معمولا مسئولیت شمع بندی را به عهده دارد. اسناد قرارداد باید حاوی اطلاعات دقیق پیمانکار، شامل تائیدیههای پیمانکار مبنی بر اینکه او باید اصول مهاربندی و شمع بندی را به درستی رعایت کند، دربرداشته باشد.

الف) مقدار برداشتن. همه ضعف ها، آسیب دیدگی ها و بتن های سست برداشته شده باید تراشیده و دور انداخته شود. اگر میلگردها تنهابعد از برداشتن بتن آلوده در معرض دید باشند، ممکن است احتیاج به برداشتن بیشتر بتن محیطی میلگردها نباشد. وقتی میلگردها حاوی زنگ زدگی، خوردگی یا عدم چسبندگی مناسب با بتن است، برداشتن بتن باید تا رسیدن به محل تمیز (باید به اندازه 6 میلیمتر به علاوه حداگثر اندازه سنگدانه) پشت میلگردها، برداشته شود. ICRI 03730

ب) بازرسی از میلگردهای مسلح کننده فولادی. بعد از اینکه خرابی ها و مقداری بتن سالم برداشته شد، میلگردها باید تمیز و به دقت، بازرسی شوند. بازرسی باید برای تعیین اینکه میلگرد قابلیت تامین نظرات طراح را دارد، صورت پذیرد. میلگردهای آسیب دیده با مشورت مشاور، جایگزین یا تکمیل می شوند. مشخصات فنی پروژه باید شا��ل معیارهای تصمیم گیری در خصوص ترمیم یا جایگزینی میلگردهای خارجی در طول پروژه باشد. این معیارها شامل مقدار طول مهاری، خصوصیات مکانیکی مهاری یا هر دو بر روی نقشههای پروژه باشد.

ج) پاک کردن میلگردهای فولادی. تمام سطوح میلگردها که در معرض هوا قرار دارد باید کاملاً از تمام ملاتهای سست، گردوغبار، روغن و دیگر آلودگی ها تمیز شود. میزان تمیزی میلگردها به روش های ترمیم و مواد انتخاب شده بستگی دارد. برای نواحی محدود، برس و یا ابزار سیمی و یا روش های دستی قابل قبول است. بطور کلی برای این کار روش ماسه پاشی ترجیح داده می شود. وقتی فولاد تمیز و ذرات سست باد کرده از محل ترمیم دور شد، نباید هیچیک از میلگردها به بتن و روغن کمپرسور هوا آلوده باشد.

بعد از تمیز کردن میلگردها باید توجه کرد که بین زمان تمیز کردن و جایدهی بتن زمان زیادی نگذرد که باعث زنگ زدگی فولاد بشود. همچنین اگر زنگ زدگی ها محکم به فولاد چسبیده باشد نمی توان آن را با برس سیمی برداشت. حتی اگر زنگ زدگی ها چسبندگی کمی داشته باشند باز هم می توانند از چسبیدن مناسب فولاد و بتن جلوگیری نمایند و لذا باید ابتدا این زنگ زدگی ها از بتن برود. میلگردها باید قبل از اجرای مواد ترمیمی به دقت تمیز شوند. لازم است بدانیم که بعد از اتمام تمیز کردن اولیه، پوشش محافظ بر روی میلگردها اجرا می شود.

ترمیم میلگردها (مسطح کنندهها)

ترمیم میلگردهای فولادی متوسط و میلگردهای فولادی پیش تنیده مورد استفاده در سازه های بتنی، دو فرآیند متفاوت نیاز دارند. این مسئله به شرایط بیرونی میلگردها بستگی دارد.

میلگردهای فولادی معمولی

برای میلگردهای فولادی، یک یا دو روش ترمیم ضروری است، جایگزینی میلگردهای آلوده یا جایگزینی بخشی از میلگردها، راهکارهای پیشنهادی است. این جایگزینی مطمئناً وظیفه مشاور بر اساس عملکرد میلگردها و ظرفیت سازه ای عضو مسلح شده است.

الف) جایگزینی، یک روش جایگزینی قطع ناحیه آسیب دیده و اتصال میلگردهای جایگزین است. طول مهاری باید مطابق ملزومات آئین نامه بتن ایران و یا ACI 318 باشد. اگر اتصال با جوش مورد استفاده قرار گیرد، جوشکاری باید مطابق با AWSD 1.4 , ACI 318 باشد. از جوش سر به سر باید جلوگیری شود، زیرا پشت میلگردها معمولا قابل دسترسی نیستند و مهارت بسیار بالایی برای نفوذ جوش مورد نیاز است. اتصال جوش برای میلگردهای بزرگتر از 25 میلیمتر با مشکلاتی همراه است. زیرا گرمای زیاد باعث انبساط و ترک در بتن اطراف میشود. وقتی جوشکاری یا پیش تنیدگی نیاز است، احتیاطات ویژه ای باید در نظر گرفته شود. اتصالات میلگردهای فولادی با استفاده از مسلح کننده های سر به سر صورت می پذیرد.

روش دیگر برای اتصالات میلگردها، اتصالات مکانیکی است. ACI 349.3R ابزارهای اتصالات مکانیکی اختصاصی موجود را تشرح می کند. اتصالات مکانیکی باید با ملزومات ACI 318 منطبق باشد.

ب) میلگردهای تکمیلی (مکمل). این گزینه وقتی انتخاب می شود که میلگردها در مقطع کم شده باشد و نیاز به مقاوم سازی باشد. از بین رفتن میلگردهای فولادی موجود در مقطع و تصمیم اضافه کردن میلگردهای تکمیلی باید با ارزیابی بر روی شبکه میلگردها و با مسئولیت مشاور باشد. بتن باید در زمان جایدهی میلگردهای اضافه شده در کنار میلگرد قدیمی کنده نشود. طول میلگردهای مکمل باید معادل طول میلگرد خراب شده باشد. بعلاه طول مهاری قطر میلگرد کوچکتر مطابق با الزامات آئین نامه بتن ایران و یا ACI 318 باشد. میلگرد مکمل مطابق با AWSD 1.4 به میلگرد اصلی جوش داده می شود.اگر چسبندگی میلگردها گسیخته باشد، ممکن است در برخی موقعیت ها میلگردها با مواد ترمیمی بتن به وسیله مهار مکانیکی، مهار بشوند. این مهارهای مکانیکی در ترمیم سردر و بالای سر ساختمان ها مورد توجه است.

ج) پوشش دادن میلگردها. میلگردهای جدید که تمیز شده اند ممکن است با پوششی از اپوکسی MTOBOND P1800، دوغاب پلیمریMTOTOP107- سیمانی یا پوشش با روی زیاد (گالوانیزه) برای محافظت در برابر خوردگی پوشش داده شوند. پوشش دادن باید در ضخامت کمتر از 3/0 میلیمتر که حداقل چسبندگی در تغییر شکل ها را دارد، صورت پذیرد. میلگردهای مسلح کننده ای که دارای تییر شکل های اصلی در اثر خوردگی و تمیز کردن هستند، دارای بیشترین کمبود چسبندی با مواد ترمیمی اند. پوشش دادن این میلگردها کاهش چسبندگی با مواد ترمیمی را دربردارد. باید مراقب بود که در انجام فرآیند پوشش دادن از ریزش بتن اصلی جلوگیری شود. برخی مواد از قبیل چسب پیوندی اپوکسی MTOBOND P1800 یا پوشش غلیظ روی، می تواند باعث شکستگی چسبندگی بین مواد ترمیمی جدید و بتن اصلی شود. پوشش دیگر از قبیل پوشش سیمانی- پلیمری(لاتکسدار،لاتکس)، ممکن است حاوی موادی باشد که از خوردگی میلگردهای فولادی جلوگیری کند و عامل چسبندگی بتن بتن های قدیمی و جدید باشد.

فولاد پیش تنیده

پیش تنیدگی فولاد در اعضای سازه ای بر دو نوع است. چسبیده شده و چسبیده نشده. خراب شدن رشته ها و میلگردها ناشی از ضربه، طراحی اشتباه، بارگذاری بیش از حد، خوردگی، و آتش است. آتش با گرم و سرد کردن باعث مقاومت بالای پیش تنیدگی در فولاد می شود.

انعطاف پذیری در ترمیم روش محدود دیگری است و میلگردهای مسلح کننده فولادی (معمولی)، با رشتههای پر مقاومت چسبیده نشده، ممکن است احتیاج به کشش قبل از ترمیم و کشش دوباره بعد از ترمیم به منظور نگهداری- یکپارچگی سازه ای اولیه عضو داشته باشد. گزینه های ترمیم برای رشتههای چسبیده شده متفاوت از رشته های چسبیده نشده است.

الف) رشته های چسبیده شده. به علت اینکه رشته های پیش تنیده چسبیده هستند، تنها مقطع آسیب دیده در معرض دید آنها تحت تنش مجدد قرار می گیرد. فرآیند ترمیم احتیاج به جایگزینی مقطع آسیب دیده با مقطع جدیدی از رشته های به هم چسبیده به انتهای رشته های آسیب نخورده دارد. رشته ها و طول در معرض دید رشته های موجود باید به صورت جفت مطابق با میزان تنش قبلی، پیش تنیده شده باشند.

ب) رشته های چسبیده نشده. رشته های چسبیده نشده وارد غلاف محاط می شود و در عضو بتنی نصب میگردد. رشته ها به وسیله غلاف و مواد جلوگیری کننده از خوردگی (به ویژه گریس) محافظت میشوند. به علت اینکه رشته ها تا بعد از جایدهی تحت تنش قرار نمی گیرند، فضای حلقه ای تشکیل شده در بین غلاف، در بتن ایجاد تنش می کند. خوردگی در انتهای محل اتصال و رشته های اصلی باعث گسیختگی رشتههای چسبیده نشده می شود. گسیختگی رشته ها که ناشی از خوردگی در انتهای مهاربندیهاست، به مرور زمان با مشکلات بیشتری روبرو می شود.

اعضای چسبیده نشده برای بررسی قابلیت تحمل بار طراحی، آزمایش می شون. این مورد می تواند با ایجاد شوک و بلند کردن متصل کننده انتهایی رشته ها، انجام شود. این آزمون معمولا به 20 میلیمتر رشته آزاد از دیواره داخلی نیاز دارد. اگر خوردگی بیش از حد در رشته ها ایجاد شود، گسیختگی اتفاق می افتد و رشتهها باید جایگزین یا روی هم گذاشته شوند. شمع بندی دهانه ترمیم شده و چندین دهانه کناری قبل از برداشتن یا کشش مجدد رشته های غیر چسبیده پیش تنیده لازم است. ICRI 03736 راهنمایی برای ارزیابی سازههای بتنی پیش تنیده چسبیده نشده، ارائه میدهد.

بخش آسیب دیده رشته ها با کندن بتن و برش دادن غلاف قابل مشاهده است. با این عمل وجههای مختلف خرابی های برداشته شده از رشته ها با مقطع جدیدی که با رشته های موجود همپوشانی دارد، در محل برشها، جایگزین شوند. رشته های تعمیر شده سپس مجدداً در تنش قرار می گیرند.

برداشتن رشته های چسبیده نشده از غلاف، برخی اوقات با مشکلاتی همراه میشود. این موضوع نیز مشکل است که رشته های جایگزین با قطرهای مشابه نصب شوند. وقتی قصد جایگزین کردن رشتهها مد نظر باشد، ممکن است رشته های با قطر کمتر و با مصالح با مقاومت بالاتر که توانایی تحمل نیروهای تحت تنش مشابه با رشته های اصلی را دارند، ترجیح داده شوند.

فیبرهای کربنی یا سیستم های معادل آن برای تکمیل کردن مسلح کننده ها در پیش تنیدگی فولاد مسلح کننده معمولی و پس تنیده به کار می روند. این سیستم ها به طور معمول به سطح خارجی میچسبند، بجز مواردی که اجزای مسلح کننده بارگذاری نشوند. به هر حال این بتن ها راهکاری برای بارگذاریهای آینده است. الیاف های بسته بندی شده معمولا برای مسلح کردن ستون ها، در نواحی تحت خطر زیاد زلزله، استفاده می شوند.

معمولا مواد حافظ خشک و رشته های چسبیده نشده محافظت نشده در معرض خوردگی قرار دارند. سیستمهایی وجود دارد که مجدداً محافظ و حصاری در غلافبندیها ایجاد می کند. یک سیستم محافظ با حباب هوای پر شده با یورتان دو جزیی است. سیستم دیگر پر کردن غلاف با حباب هوا و گریس است. این روش ها محافظت مطلوبی در برابر خوردگی رشته ها ایجاد می کند.

مواد و روش های مهاربندی

مهارها اغلب در اتصال با مسلح کننده های تکمیلی برای جلوگیری از بیرون زدگی از بتن اصلی در زمان گسیختگی در محل چسبندگی، به کار می روند. آنها معمولا در تعمیرات سطح عمودی از قبیل نماها به کار میروند. مطمئنا در ترمیم نماها این مهارها از سازه ها بیرون نمی زنند. مهارهای ضد خوردگی، از قبیل فولاد ضد زنگ، معمولاً برای ترمیم های بالای سر (قائم) که ممکن است باعث صدمه در محل و گسیختگی رویه ترمیم شوند و همچنین برای خوردگی در جایی که پوشش کافی مهیاست، در نظر گرفته شوند.

دو دسته بندی کلی از سیستم های مهار (نصب بعد از اجرای مهارها و سیستم اجرا در محل) در آئین نامه ACR355.1 اشاره شده است.

مقاومت مهار

مقاومت مهار و عملکرد دراز مدت آن به عوامل مختلفی بستگی دارد که برای مهارهای مورد نظر ارزیابی میشود. عواملی که در ارزیابی مقاومت مد نظرست عبارتند از قطر سوراخ و جنس مته دریل مورد استفاد، طول مهار، فاصله حلقهای بین مهارها، مقاومت بتن، نوع و جهت اعمال بار (استاتیکی، دینامیکی، شیمیایی)، رواداری سوراخ ها، شیوه گسیختگی سیستم مهار (شکست بتن، شکست فولاد، لغزش، بیرون کشیدگی) شرایط محیطی و میزان رطوبت، و مقاومت در برابر خوردگی و خیز است.

آزمایشهای کارگاهی برای ارزیابی عملکرد تعیین کننده آنها، باید ثبت شود. برای مهارهای شیمیایی، آزمونهایی که ترجیح داده می شود، در خصوص تعیین عملکرد خزش در دراز مدت، پیش بینی بیشترین بار و حرارت در طول بهرهبرداری، است. برای همه سیستم های مهار، نصب ابزار باید مطابق با عملکرد مناسب و صحیح مهارها باشد.

جایدهی مواد در روشهای مختلف ترمیم

روش های تخصصی فراوانی برای جایدهی مواد ترمیمی وجود دارد که به قیود و محدودیت های پروژه بستگی دارد. بعلاوه تجربه قبلی پیمانکار برای موفقیت در اجرا بسیار مهم است. راهنمایی برای انتخاب نحوه روشهای اجرای ترمیم با واحد فنی کلینیک بتن ایران تماس حاصل فرمایید.

جایدهی بتن در محل، بتن اصلاح شده و بتن ها یا ملاتهای خاص

ترمیم با جایدهی بتن معمولی جایگزینی بتن معیوب با بتن جدید با روش های معمول جایدهی انجام میشود. این روش در بیشتر مواقع با جایدهی های خاص مورد استفاده قرار می گیرد و معمولا مقرون به صرفهتر است.

ترمیم با بتن معمولی در بسیاری از حالت ها شامل ترمیم خرابی های به علت عملکرد ضعیف اجرا است. جایگزینی با بتن معمولی نباید در شرایط محیطی شدید استفاده شود. بجز سیستم محافظتی که میتواند باعث خفیف شدن عوامل مخرب شود. برای مثال، اگر سبب خرابی ها حمله اسیدها، حمله شدید آب، یعنی هر دو مورد ساییدگی و فرسایش باشد، ترمیم با بتن معمولی ممکن است به دلایل مشابهی موجب خرابی شود. بتن یا سیمان پرتلندی اصلاح شده یا میکروسیلیس، آکریلیک لاتکس استایرن (ترمیم کننده الیاف دار-MTOSIVE1020) ،بوتادین، یا چسب های اپوکسی MTOBOND 1800یا ترمیم کننده های اپوکسی 3 جزئی مانند MTOFLOW650 افزایش طول عمر بهره برداری، میشود.

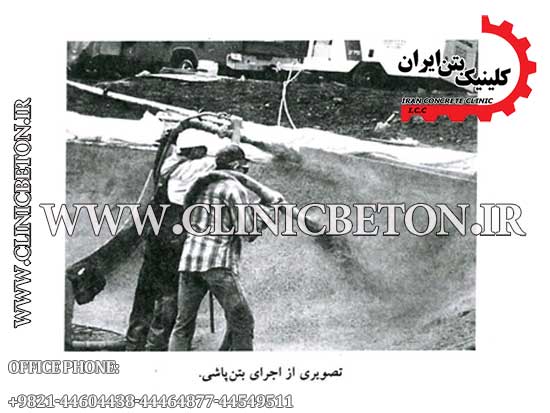

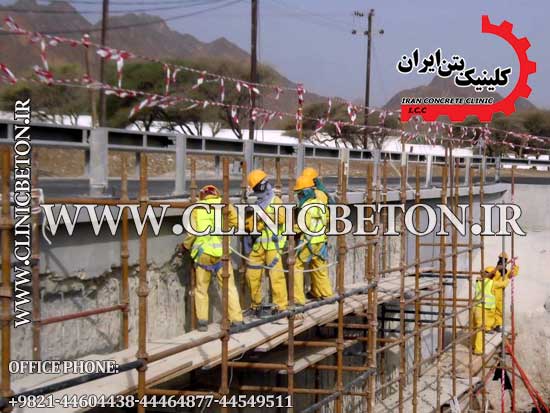

بتن پاششی –شات کریت

بتن پاششی، بتن یا ملاتی است که با نیروی باد از داخل لوله این با سرعت بالا بر روی سطح قرار می گیرد. سرعت بالای مواد در برخورد با سطح، تراکم مورد نیاز برای تحکیم مواد و افزایش چسبندگی بالا و پایین را مهیا میسازد. فرآیند بتن پاششی قابلیت جایدهی مواد ترمیمی MTOSIVE1020در سطوح عمودی و کاربریهای بالای سر را بدون استفاده از قالب مهیا میکند و میتواند مصالح را چندین قدم از نطقه تحویل جایدهی نماید.

دو روش اصلی مخلوط تر و مخلوط خشک برای بتن پاششی وجود دارد. روش مخلوط تر، مخلوطی از سیمان، سنگدانه، و آب است و با پمپ و لوله مواد را به جلو رانده و بر روی سطح می پاشند. در بتن پاششی در روش مخلوط خشک سیمان و سنگدانه از پیش مخلوط میشود، سپس آب در محل نازل به مصالح اضافه و با سرعت بسیار بالا بر روی سطح پاشیده می شود.

برای اجراهای معمولی هر دو روش برای مواد ترمیمی ACI 506R اطلاعات جزئیات هر دو روش و کاربرد صحیح آن را تشریح می کند. علاوه بر جایدهی بتن معمولی سیمان پرتلندی و ملات با بتن پاشی، میتوان از جایدهی بتن سیمان پلیمری، بتن مسلح شده با الیاف فولادی و مصنوعی، و بتن حاوی میکروسیلیس و دیگر پوزولانها استفاده کرد.

مواد ترمیمی با فرآیند بتن پاششی می تواند در هر کجا که دسترسی به محل کارگاه مشکل است، و یا محدودیت های اقتصادی در خصوص قالب داریم و نواحی و بخش های بالای سر یا تعمیرات عمودی، صورت گیرد. بتن پاششی به تناوب در تعمیرات بتن یا مصالح شیمیایی خراب شده، روی سازههای فرعی پلها، سدها، اسکلهها، فاضلاب و دیگر سازهها استفاده می شود. همچنین برای سازههای مسلح، در پوشش مسلحکننده های تکمیلی فولادی روی تیرها، روی پوشش بنایی دیوارها، و روی سازههای خروجی استفاده می شود.

کاربرهای نازل بتن پاششی باید توانایی تعیین کیفیت مصالح ترمیمی در محل را داشته باشد. ACI506.3R اصول تعیین شایستگی کاربر نازل را تعیین می کند. کاربر نازل باید دارای گواهینامه ACI 506.2 برای اجراو بازرسی بتن پاششی باشد.

بتن با سنگدانه های پیش اکنده

این نوع بتن به وسیله پر کردن نواحی ترمیمی با درشت دانه هایی که دانه بندی نامناسب دارند و سپس پر کردن فضاهای خالی سنگدانه ها با پمپ کردن مواد سیمانی یا گروت - MTOFLOW2500-چسبناک صورت می گیرد. این روش برای ترمیم با عمق جزئی یا برای جایگزینی اعضای سالم استفاده می شود و باعث کاهش جمع شدگی ناشی از خشک شدن می شود، زیرا ذرات سنگدانه قبل و بعد از گروت زدن در تماس با گروت است.

به طور کلی، برخی الزامات که برای بتن با سنگدانه های پیش آکنده در ساخت سازهای جدید استفاده میشود برای ترمیم نیز استفاده می گردد. جزئیات بتن با سنگدانه های پیش آکنده در ACI 304.1 , ACI304R است.

قالب بندی و پمپ

قالب بندی و پمپ روشی برای جایگزینی بتن آسیب دیده با پر کردن فضاهای خالی ایجاد شده است و قالببندی با ملات ترمیمی یا بتنی تحت فشار پمپ صورت می گیرد. این روش امکان استفاده ترمیم در حال عمودی و بالاسری را دارد. قالب بندی باید دارای سازهای با مقاومت کافی برای تحمل فشار اعمال شده باشد، زیرا با فشار هیدروستاتیکی و فشار اضافی پمپ تراکم مواد ترمیمی را بالا می برد. فضاهای خالی و طرحی قالب بندی باید به گونه ای باشد که روزنه هایی برای هوا وجود داشته باشد. پمپ کردن فضاهای خالی در پایینترین نقاط عمودی ترمیم میشود. پمپ کردن تا جایی ادامه مییابد که مواد از مجاور قالب جاری و تا زمانی که فضاهای خالی کاملاً پر شود. در انتهای کار، مواد ترمیمی در مجاور میلگردهای فولادی متراکم میشود و هدایت مواد ترمیمی به داخل شکافها برای بهبود چسبندگی به لایه زیرین صورت میپذیرد.

ماله کشی و استفاده از بسته های خشک ترمیم

الف) ماله کشی. مواد ترمیمی با ماله کشی دستی می تواند برای موارد کم عمق یا نواحی ترمیمی کوچک و محدود، استفاده شود. این ترمیم ها با استفاده از ملات ماسه سیمان پرتلندی، محصولات اختصاصی از قبیل مواد بسته بندی شده سیمان، گروتهای سیمانی، پلیمری،اپوکسی و ملات ها باشد. سیستم های اجرایی با ماله کشیدن برای مواقعی که میلگردها بیرونی هستند و برش از زیر ناشی از تراکم اطراف مواد ترمیمی و پشت سر میلگردها وجود دارد، توصیه نمی شود.

خمیر مواد ترمیمی باید با چسبندگی متوسط مورد استفاده قرار گیرد. مواد ترمیمی باید بر روی سطح گروت شده قبل از اینکه گروت یا خمیر بگیرد، اعمال شود. در جایی که چندین لایه (کل ضخامت) احتیاج دارد که ترمیم شود، سطح آن باید برای کمک به چسبندگی لایه های زیرین زبر شود، در اکثر موارد، سطوح کرمو شده باید اشباع و در زمان کار خشک باشد.

ملاتهای ترمیمی و بتن هایی خاصی که با عوامل شیمیایی اصلاح شده اند، گستره زیادی دارد. روش های جدید توصیه شده به وسیله کارخانه تولید کننده نمی تواند همواره مورد قبول برای روش های جایدهی ملات سیمان پرتلندی و بتن باشد. این مواد برای مقطع نازک در حدود 3 میلمیتر(MTOSIVE1020-MTOSIVE1010) و کارهای عمودی و کاربردهای بالای سر به کار می رود. عناصر شیمیایی و روش های جایدهی ممکن است با برخی خصوصیات عملکردی، سازش داشته باشند. به عنوان نمونه برخی از خصوصیات ممکن است تحت تاثیر جمع شدگی، مقاومت چسبندگی و ضریب انبساط حرارتی باشند، مشخص کننده مشخصات (مشاور) و پیمانکار باید با مشورت با کارخانه سازنده و با اطمینان از اینکه عملکرد مواد مناسب است و محدودیت های پروژه را رعایت میکند.

استفاده موفق از اعمال ترمیم با ماله کشی، بستگی به آماده سازی سطح و مهارت بنا، دارد. بناها باید با تجربه باشند و براساس مشاهدات کارگاهی کار کنند.

روش ماله کشی باید صحیح باشد تا از بوجود آمدن هوای محبوس در محل اتصال سطح جلوگیری کند. حباب های هوای محبوس می تواند باعث کاهش قدرت چسبندگی شود.

عمل آوری صحیح ملات سیمان پرتلندی برای اتصال مواد به گونه ای است که نباید قبل از اتمام هیدراسیون خشک شود. عمل آوری ویژه برای برخی مواد ترمیمی خاص مشکل توصیه شود.

ب) بسته های خشک. بسته های خشک با دست جایدهی و با مقدار کمی آب و ملات سیمان پرتلندی و در مرحله بعد کوبیدن و سنبه زدن ملات در محل اجرا می شوند. به علت نسبت آب به مواد سیمانی کم، این مواد ترمیمی، وقتی بطور صحیح متراکم می شوند، دارای مقاومت، دوام مطلوب و ضد آب میشوند.

مواد ترمیمی در بسته های خشک می توانند برای ترمیم منافذ ناشی از بست قالبها، بولت های مخروطی و دیگر سوراخ ها و نواحی کوچک که نسبت عمیق به سطح زیادی است، استفاده شود. به دلیل حجم کار زیاد در این روش، کمتر سبب در ترمیم های بزرگ از آن استفاده شود.

تزریق گروت

گروت کردن روش متداولی برای پر کردن ترکها، بازشوهای اتصالات، لانه زنبوری ها و فضاهای خالی درونی با گروت سیمان (MTOFLOW2500)یا دیگر موادی که در محل عمل آوری(MTOCURE D550)می شوند، می باشد و نتایج مورد نظر را در این خصوص تامین می کنند. دیگر موادی که علاوه بر گروت سیمانی می توان به آن اشاره کرد، دوغاب سیمان- پلیمری، اپوکسی، یورتان و متاکریلیک با وزن ملکولی بالاست (HMWM). گروت کردن می تواند باعث مقاوم سازی سازه و ممانعت از جابجایی آب یا هر دو این موارد شود. قبل از طراحی عملیات گروت ترمیمی، باید فرو رفتگی های گروت کردن تعریف شود و مواد مناسب برای تامین این موارد انتخاب شود. کنترل کیفیت باید شامل گرفتن مغزه باشد تا بتوان مقدار نفوذ چسبندگی را به دست آورد و میزان صحیح آن را بررسی کرد.

گروت سیمانی

گروت مخلطی از مواد سیمانی، سیمان پرتلند معمولی یا سیمان بسیار ریز (بلین بالا)و آب با یا بدون ماسه یا افزودنیهاست. این مخلوط در ترکیبی با قوام و پمپ پذیر بدون جداشدگی زیاد اجزای تشکیل دهنده آن نسبتبندی میشود. گروت از داخل بازشدگیها سطح سازه یا از سوراخهای دریل شده بازشوها به داخل، تزریق میشود.

الف) گروت کردن از سطح. وقتی گروت از سطح تزریق میشود، سوراخهای کوتاه، حداقل با قطر 25 میلیمتر و عمق 50 میلیمتر، در بازشوها دریل میشوند. سطح بازشوها بین فضاهای خالی با سیمان پرتلندی یا ملات رزینی پر عایق میشود. بهرهگیری از لولههای کوتاه یا بلند تزریق سیمان به داخل سوراخها با لولههای خرطومی، بستگی زیادی به پیش بینی روش گروت کردن دارد. اگر گمانههای دریل شده بعد از عایق کردن بازشدگی با دست نگه داشته و مخروطی شکل شود و بر روی لوله خرطومی گروت نصب گردد، ممکن است دقت معادل فشاری زیر kpa 350 (psi 50) داشته باشند. در جایی که ترکها یا بازشوها در سازه گسترده شده باشد، از قبیل دیوارها، بازشوها معمولا عایق شده و قرارگیری مجراها روی وجه دورتری مطلوب خواهد بود.

در جایی که شاخص ها شفاف نباشد، بازشوها ممکن است اغلب با بتونه کاری با پارچه یا الیافی که از عبور آب یا هوا، محافظت می کنند، صورت پذیرد. کاغذ و مواد پلاستیکی، برای این کار مناسب نیستند.

فاصله گذاری مجراها به قضاوت و جنس ماده بر پایه روند کار بستگی دارد. طبق قاعده عمق مجراها باید بیشتر از عمق نفوذ گروت باشد.

قبل از گروت کردن، بازشوها باید با آب تمیز، در روشی که مناسب گروت کردن است، شسته شوند. شستن چندین دلیل دارد: مرطوب کردن سطح داخلی برای جریان و نفوذ بهتر گروت، بررسی موثر بودن عایق بندی سطوح و سیستم مجرا، مهیا کردن اطلاعاتی در خصوص اتصالات داخلی و جریان گروت و یا برخی موارد غیر قابل پیش بینی و آشنا ساختن کارکنان گروت کردن با امکان انجام کار، میباشد.

گروت کردن از انتهای بازشو افقی یا در پایین بازشو عمودی شروع می شود و تا جایی که گروت در گمانه دوم بدون پمپ کردن دیدده شود، ادامه می یابد. وقتی این اتفاق افتاد، عملیات گروت کردن به گمانه بعدی منتقل می شود و ادامه می یابد تا اینکه در گمانه های دومی نیز مشاهده شود. در هر گمانه قبل از انتقال تزریق به مکان بعدی شیر فلکه باید بسته یا قطع شود. برای پیشرفت کار باید قسمت دورتری از سازه نیز مشاهده شود و گمانه یا شیر فلکه در صورت نیاز بسته شود.

گروت کردن معمولاً با گروت نسبتاً کم عیار شروع می شود و تا جای ممکن سریع و با قوام بالایی که بتواند به راحتی و بدون گرفتگی پمپ شود، صورت می گیرد.

گروت داخلی. گروت کردن ترکها، درزها و فضاهای خالی داخلی با قطر تقریبی در حدود 25 میلیمتر یا بزرگتر با حفره های حفاری شده با زاویه و عمق خواسته شده نسبت به سطح و فضاهای زیر آنهاست.

دریل کردن با مته الماسی، مته چرخشی کاربیدی یا مته ضربه ای صورت می گیرد. دریل کردن با مته چرخشی یا الماسی ترجیح داده می شود. مخصوصا وقتی که بازشوها برای تزریق گروت نسبتا کم است، با کمترین گرد و خاک ترکها بسته می شود، اعمال مکش بیشتر باعث کاهش ذرات برش خورده در داخل ترکها میشود. برای بازشوهای با عرض زیاد، مثلا mm12 یا بیشتر مته کردن مشکل کمتری ایجاد می کند، اما در هر بار، همه سوراخ ها باید به طور کامل شسته شود و قبل از گروت کردن آب در داخل آنها بچرخد.

گروت شیمیایی

گروت شیمیایی هر ماده مایعی است که بستگی به مواد جامد محلول برای واکنش ندارند. گروت باید سفت بشود، بدون اینکه هیچ فلزی بر آن اثر بگذارد و یا بتن اطراف بازشوها یا فضاهای خالی در داخل آن تزریق شود. از نقطه نظر کاربر، گروت شیمیایی معمولا شامل دو سیستم مرکب برای چسبندگی است، یکی تزریق و دیگری چسبندگی. گروتهای شیمیایی ممکن است حاوی فیلرهای بیاثر مختلفی با خاصیتهای اصلاح شده فیزیکی، از قبیل قوام و تولید حرارت و افزایش حجم شوند.

گروت شیمیایی باید از سطح یا از منافذ داخلی، مشابه روش معمول در تزریق گروتهای سیمانی باشد. قطر گمانه ممکن است 3 تا 6 میلیمتر و ابزار گمانه زنی و تزریق اتوماتیکی باشد (به ACI 503.6R , ACI 503.4 , ACI 224.1R) مراجعه شود.

پرسش های مرتبط با انتخاب گروت عبارتند از:

1- برای انتقال فشار، کشش، برش یا ترکیبی از این ها، در ترک چه چیزی لازم است.

2- در ترکهای فعال، در اطراف ترک ترمیم شده، نیروهای کششی ممکن است در آینده از مقاومت کششی و برشی بتن تجاوز کند، لذا باید توجه کرد که ازدیاد طول و خزش گروت چه مقدار است؟

3- جلوگیری از جابجایی آب یا هوا از میان همه ترکها یا قسمتی از آنها مورد نیاز است؟

4- عمق مفید ترک برای انواع گروتها انتخاب شده است؟

5- چه مقدار فشار داخلی نیاز است تا سازه عایقبندی شود؟

6- نرخ و سرعت سفت شدن گروت برای رسیدن به حداقل نشت چیست؟

7- چرا آزاد سازی حرارت برخی گروتهای شیمیایی، مخصوصاً انواع اپوکسی MTOFLOW650، بیش از حد است؟

8- هزینه گروت نسبت به نتایج مورد نظر چیست؟

9- خصوصیات جمع شدگی، خزش و جذب رطوبت گروت در مقایسه با شرایط پروژه چیست؟

10- گرانروی (ویسکوزیته) کافی و اطمینان نفوذ کامل در ترک، مخصوصا ترکهای کوچک در حجم زیاد بتن، چه مقدار است؟

11- قابلیت مرطوب شدگی رزین و ظرفیت مطمئن و قابل قبول چسبندگی چه مقدار است؟

12- چسبندگی اپوکسی، عمل آوری و نگهداری در رطوبت، جذب رطوبت و سازش آن با چسبندگی چگونه است؟

پارامترهای سیمانی و شیمیایی گروتها

الف) گروت های سیمانی. سیمان و دیگر گروت ها حاوی جامدات معلقاند که تنها در جاهایی که عمق بازشوها برای ذرات جامد مناسب باشد، استفاده می شود. برای افزایش قابلیت اعتماد به نفوذ دوغاب گروت (سیمان هیدرولیکی مخلوط شده با لاتکس با یا بدون پوزولانها و دیگر افزودنیها) تقریبا با 83 لیتر آب در 100 کیلوگرم با مواد جامد مخلوط میشوند (نسبت آب به مواد جامد تقریبا 8/0). حداقل ترکها با عرض 3 میلیمتر، با جریان شروع شده در بازشدگی ها از قبیل رسوخ گروت در ترکهای 25/0 میلیمتر عرضی ترکهای با عمق بیشتر تا mm6 یا بیشتر با مخلوط کردن آب کمتر تا 42 تا 50 لیتر در هر kg100 مواد جامد صورت می گیرد (نسبت آب به مواد جامد تقریباض 4/0 تا 5/0 است). مخصوصا وقتی که افزودنی های کاهنده آب مورد استفاده قرار می گیرند. برای بازشوهای mm12 یا بیشتر و برای فضاهای خالی داخلی، گروت ماسه یا ملات ماسه در محدوده یک تا دو برابر جرم یا حجم مواد سیمانی را شامل می شود. ماسه باید مطابق با ASTMC 33 باشد، همچنین وقتی پر کردن فضاهای خالی مدنظر باشد.

سیمان های مخصوص بسیار ریز و میکروسیلیس به داخل بازشوهای کوچک منتقل میشود، اما اطلاعات قطعی سیمانهای هیدرولیکی نرمال، در خصوص قابلیت نفوذ این مواد در داخل ترکها و درزها محدود است.

گروتهای سیمان هیدرولیکی برای ترمیم و تحکیم ترکهای سازه ای از قبیل پایه پل ها، پوشش تونلها، یا دیوارها، برقراری مجدد مقاومت برشی، گزینه اصلی اند و از عملکرد بسیار عالی برخوردارند. گروت های سیمانی همچنین مقداری چسبندگی کشش را مهیا می کنند، اما پیش بینی مقاومت کششی آن مشکل است. گروتهای سیمانی انبساطی به طور گسترده ای برای جلوگیری جابجایی آب استفاده می شوند. به ACI 223 مراجعه شود.

ب) گروت شیمیایی. گروت شیمیایی باید در دو دسته بندی مطابق با چگونگی سخت شدگی آنها یکی به صورت سخت و دیگری ژلهای انعطاف پذیر بررسی شوند. نمونه های این دو دسته بندی اپوکسی ها و اکریلیتها برای انواع سخت و پلی یورتان برای انواع ژل مانند است.

گروتهای شیمیایی صلب در حالی که لایه زیرین خشک باشد، در حد بالایی مطلوب اند و کم و بیش در حالتی که بتن مرطوب باشد نیز مفید خواهند بود. این گروتها از تمام جابجایی ها در بازشوها جلوگیری می کنند و کل مقاومت در عضو بتنی ترک خورده را به حالت اول برمی گردانند. اگر تنش های کششی یا برشی دوباره از ظرفیت بتن بعد از گروت کردن بیشتر شود، ترکهای جدیدی در نزدیکی بتن رخ می دهد، اما نزدیک ترکها گروت شده نیستند. گروتهای سخت تا حدی در ترکهای کوچکتر از mm05/0 نفوذ میکنند. این نفوذ به گرانروی، فشار تزریق، دما و زمان گیرش گروت بستگی دارد.

دلیل استفاده از گروت های شیمیایی ژل مانند این است که جابجایی آب را قطع و یا به مقدار زیادی کاهش میدهند. گروتهای ژلی نمیتوانند مقاومت سازهها را مجدداً به حلت اول برگردانند، اما میتوانند در سرتاسر ترک جابجایی آب را کاهش دهند. اکثر گروتهای ژلی محلولهای آبیاند، بنابراین اگر در حالت خشک اعمال شوند، جمع میشوند و با مرطوب شدن م��دد بهبود می یابند. برخی دیگر قوامی در حد آب دارند که در آن صورت می توانند به داخل هر بازشویی، مانند جریانآب تزریق شوند. برخی دیگر در بازشوهای کف تقریبا با عرض mm 100 استفاده می شوند.

جایدهی در زیرآب

جایدهی بتن در زیر آب با پمپ یا لوله نرمی به تناوب در روشهای ترمیمی استفاده می شود. برخی الزامات جدید نیز برای مواد و روند اجرا اعمال می شوند. در جایدهی ملات، بتن از پایین تا بالا ادامه می یابد. استفاده از بتن پیش آکنده (بتن با سنگدانه های آماده شده) در ACI 456.2R , ACI 304.1R آورده شده است.

روش های چسبیدن (پیوند و اتصال)

مواد ترمیمی بتن گاهش به عامل چسبیدن مجزا نیاز دارند. در هر حالت موفقیت ترمیم به اتصال خوب و پیوستگی اتصال بین مواد ترمیمی MTOSIVE1020 و لایه زیرین بستگی دارد. اتصال خوب می تواند به وسیله ویبره، عملیات با فشار هواو فشار در ماله کشی و پیوستگی با بهینه ترین مقدار سطحی عضو، صورت گیرد.

در مواردی که از عامل مجزا برای چسبندگی استفاده می شود، اعمال عامل چسبندگی بر روی لایه زیرین باید با دقت صورت گیرد و رعایت زمان جایدهی مواد ترمیمی نیز مد نظر باشد. عامل چسبیدن به لایه زیرین ممکن است باعث شروع گیرش یا عمل آوری نابهنگام، گسیختگی اتصال با مواد ترمیمی MTOSIVE 1020جدید شود. عامل چسبندگی بر پایه سیمانی اسپری یا مالیده می شود، در حالی که در سیستم های بر پایه چسب های اپوکسی MTOBOND1800 لاتکس MTOBOND2200 علاوه بر مالیده یا اسپری کردن می توان از پخش کردن به وسیله غلتک نیز استفاده کرد.

مواد ترمیمی که خود چسبنده است یا از عامل چسبنده مجزا استفاده میشود باید برای اطمینان از چسبندگی در محل آزمایش شوند. در محل، آزمایش بیرون کشیدن برای ارزیابی دقیق چسبندگی مواد ترمیمی، توصیه شده است. این آزمایش ها زمینه ارزیابی دقیق آماده سازی سطح، ارزیابی ضخامت و تراکم، ارزیابی های کششی، مقاومت و سنجیدن حالت گسیختگی را مهیا میسازد.درصورت نیاز به دریافت مشخصات فنی کامل محصولات نامبرده با واحد فنی کلینیک بتن ایران تماس حاصل فرمایید.

ن:غفاری مقدم