روش آزمون برای مقاومت قلیایی

برای مشاهده بخش های اول و دوم اینجا و اینجا کلیک کنید.

11-1- آزمونه ها

11-1-1- تهیه آزمونه

آزمونه را قبل از آزمون در معرض هیچ نوع فرآوری قرار ندهید. برای شبکه FRP ممکن است آزمونه های خطی با برش دادن قسمت های اضافی با روشی که عملکرد قسمت آزمون شونده تحت تاثیر قرار نگیرد، تهیه شوند.

11-1-2- انبار کردن آزمونه ها

آزمونه ها را به دقت انبار کنید و در برابر عوامل تغییر شکل، حرارت و قرار گرفتن در معرض نور ماوراء بنفش، که می توانند باعث تغییراتی در خواص ماده آزمون طی نمونه برداری و تهیه آزمونه شود، محافظت کنید.

11-1-3- طول آزمونه ها

طول آزمونه نباید کمتر از mm100، و نباید کوچکتر از 40 برابر قطر اسمی میله FRP باشد. برای میله FRP استاندارد، طول باید مطابق مقررات بالا باشد و نباید کوچکتر از 2 برابر گام باشد.

11-1-4- تعداد آزمونه ها

حداقل پنج آزمونه را برای آزمون کششی قبل از غوطه وری و پس از غوطه وری آزمون کنید. اگر یک آزمونه رد شود، یا از بخش لنگرگاهی بلغزد، بهتر است یک آزمون اضافی روی یک آزمونه جداگانه که از همان سری آزمونه های رد شده برداشته شده است، انجام شود.

11-2- غوطه وری در محلول قلیایی

11-2-1- تهیه محلول قلیایی

محلول قلیایی استفاده شده برای غوطه وری باید دارای ترکیب شیمیایی یکسان با محلول غوطه وری سیمان باشد. بهتر است محلول دارای PH اولیه بالاتر از 13 باشد.

برای مثال، ترکیب محلول قلیایی شامل 0/8 گرم NaOH و 4/22 گرم KOH در 1 لیتر آب بدون یون باشد.

11-2-2- جلوگیری از نفوذ محلول به آزمونه

به منظور جلوگیری از نفوذ محلول از انتهای آزمونه طی غوطه وری، انتهای آزمونه ها را با رزین اپوکسی پوشانید و اجازه دهید تا عمل آوری شود.

11-2-3- دمای غوطه وری

دمای تعیین شده غوطه وری باید C˚3 ± C˚60 باشد.

11-2-4- نصب آزمونه

آزمونه را روی دستگاه غوطه وری نصب کنید. در صورت لزوم، یک بار کششی باید به آزمونه اعمال شود. از جذب CO2 هوا توسط محلول قلیایی و از تبخیر آب طی غوطه وری جلوگیری کنید.

11-2-5- مدت زمان غوطه وری

دوره زمانی غوطه وری باید یک ماه باشد.

11-2-6- عملیات پس از غوطه وری

آزمونه را پس از غوطه وری در آب بشویید.

11-3- وضعیت ظاهری خارجی و تغییر جرم

11-3-1- بازرسی محلول قلیایی

مقدار PH محلول قلیایی قبل و پس از آزمون مقاومت قلیایی اندازه بگیرید.

11-3-2- وضعیت ظاهری خارجی

وضعیت ظاهری آزمونه را قبل و پس از آزمون مقاومت قلیایی از نظر مقایسه رنگ، شرایط سطح و تغییر شکل بررسی کنید. در صورت نیاز، آزمونه ممکن است از مقطع عرضی برش داده شده و صیقلی شود، و شرایط سطح مقطع عرضی با استفاده از میکروسکوپ بررسی شود.

11-3-3- اندازه گیری تغییر جرم

پس از غوطه وری، رزین اپوکسی را که بر قسمت های انتهایی آزمونه اعمال شده است، جدا کرده، آزمونه را خشک کنید و جرم آن را تا رسیدن به جرم ثابتی ان��ازه بگیرید. نرخ افت جرم را برحسب درصد، R_Δm، با استفاده از معادله (13) محاسبه کنید:

که در آن:

m0 جرم قبل از غوطه وری، برحسب گرم؛ و

L0 طول قبل از غوطه وری، برحسب میلی متر؛ و

M1 جرم پس از غوطه وری، برحسب گرم؛ و

L1 طول آزمونه که دو انتهای آن پس از غوطه وری جدا شده است، برحسب میلی متر است.

11-4- آزمون کشش

11-4-1- ماشین و وسایل آزمون

ماشین و وسایل آزمون باید مطابق مقررات بند 6 باشد.

11-4-2- دمای آزمون و روش آزمون

دمای آزمون و روش آزمون باید مطابق مقررات بند 6 باشد.

11-5- محاسبات

11-5-1- محاسبات

خواص ماده میله FRP فقط روی آزمونه هایی که متحمل گسیختگی می شوند، ارزیابی کنید. اگر گسیختگی کشش یا لغزش ها در بخش لنگرگاهی روی دهند، از داده ها صرف نظر کنید. بهتر است

آزمون های بیشتری انجام شود تا تعداد آزمونه هایی که در این آزمون رد می شوند، از 5 کمتر نباشند.

11-5-2- نرخ بازداری ظرفیت کششی

نرخ بازداری ظرفیت کششی، Ret که بر حسب درصد بیان می شود را با دقت 2 رقم اعشار از معادله (14) محاسبه کنید:

که در آن:

Ful ظرفیت کششی پس از غوطه وری، بر حسب نیوتن؛ و

Fu0 ظرفیت کششی قبل از غوطه وری، بر حسب نیوتن است.

11-6- گزارش آزمون

گزارش آزمون باشد شامل اطلاعات زیر باشد:

الف- اطلاعیه پایه:

- نام، شکل، تاریخ تولید و سری ساخت FRPهای آزمون شده؛

- نوع الیاف و ماده اتصالی به الیاف؛

- شماره یا نشانه های شناسایی آزمونه ها؛

- شناسه گذاری، سطح مقطع عرضی اسمی و قطر؛

- تاریخ آغاز و پایان غوطه وری.

ب- اطلاعات مربوط به محلول قلیایی غوطه وری:

- ترکیب محلول قلیایی، PH، دما، زمان و دوره زمانی غوطه وری؛

- بارکششی و نسبت بار کششی به ظرفیت کششی اسمی (اگر کشش انجام نشود، باید ثبت شود)؛

- ثبت مشاهدات درباره وضعیت ظاهری خارجی، و نرخ افت جرم؛

پ- اطلاعات مرتبط با آزمون کشش:

- دمای آزمون و نرخ بارگذاری؛

- ظرفیت های کشش برای آزمونه های غوطه ور شده و نشده، همراه با میانگین و انحراف استاندارد

ظرفیت های کشش و استحکام کششی؛

- سختی کشش، مدول یانگ و میانگین این موارد برای همه آزمونه های غوطه ور شده و غوطه ور نشده؛

- کرنش نهایی برای همه آزمونه های غوطه ور شده و غوطه ور نشده و میانگین کرنش نهایی؛

- نرخ بازداری ظرفیت کششی؛

- منحنی تنش – کرنش همه آزمونه های غوطه ور شده و غوطه ور نشده.

12- روش آزمون گسیختگی خزش

12-1- آزمونه ها

12-1-1- تهیه، بررسی و ابعاد آزمونه ها

آزمونه باید مطابق مقررات بند 6، تهیه و بررسی شود.

12-1-2- تعداد آزمونه ها

برای هر شرایط آزمون، حداقل 3 آزمونه را آزمون کنید. در مواردی که آزمونه ها رد می شوند، یا از بخش لنگرگاه می لغزند، بهتر است یک آزمون اضافی تری روی آزمونه جداگانه برداشته شده از همان سری آزمونه رد شده انجام شود.

12-2- چهارچوب و وسایل آزمون

12-2-1- چهارچوب و وسایل آزمون

چهارچوب و وسایل آزمون باید قادر به نگهداری بار ثابت و بار تحمیل شده باشند، حتی اگر آزمونه تغییر شکل دهد.

12-2-2- لنگرگاه

لنگرگاه باید مطابق مقررات بند 6 باشد.

12-2-3- کشش سنج و سنجه کرنش

کشش سنج و سنجه کرنش باید مطابق مقررات بند 6 باشد.

12-2-4- اندازه گیری زمان

گذشت زمان طی آزمون باید با تجهیزات مناسب (مانند زمان سنج و غیره) با درستی 1 درصد زمان سپری شده، اندازه گیری شود.

12-3- دمای آزمون

دمای آزمون بهتر است در گستره C˚2 ± C˚20 باشد، مگر در شرایط خاص.

12-4- ظرفیت کششی

ظرفیت کششی باید مطابق با مقررات بند 6 محاسبه شود.

12-5- روش آزمون

12-5-1- نصب آزمونه و طول سنجه

نصب آزمونه و طول سنجه باید مطابق مقررات بند 6 باشد.

12-5-2- بارگذاری

- طی بارگذاری مراقب باشید تا از قرار گرفتن آزمونه در معرض شوک و لرزش جلوگیری شود.

- بارگذاری را بدون اتلاف وقت انجام دهید و زمان بارگذاری اولیه را ثبت کنید.

- اندازه گیری آزمون خزش از لحظه آغاز بارگذاری از پیش تعیین شده بر آزمونه ها تکمیل می شود.

- نباید اجازه داد که نیروی خزش به اندازه 2 درصد یا بیشتر رقم اسمی کاهش یابد.

12-5-3- انتخاب بارهای تحمل شده برای اعمال

- آزمون های خزش را برای مجمعه شرایط نسبی بار که کمتر از 5 نباشد، و بر پایه ظرفیت کشش انتخاب شده باشد، انجام دهید.

- یک مجموعه از شرایط نسبی بار باید طوری باشد که سه آزمونه پس از 1000 ساعت بارگذاری، رد نشود.

12-5-4- اندازه گیری کرنش خزش

کرنش خزش باید به طور خودکار توسط یک ثبات الحاق شده به ماشین آزمون ثبت شود. اگر هیچ ثباتی به ماشین آزمون متصل نشده باشد، کرنش خزش را پس از زمان های سپری شده 1 دقیقه، 3 دقیقه، 6 دقیقه، 9 دقیقه، 15 دقیقه، 30 دقیقه، 45 دقیقه، 1 ساعت ساعت، 5/1 ساعت، 2 ساعت، 4 ساعت، 10 ساعت، 24 ساعت، 48 ساعت، 72 ساعت، 96 ساعت و 120 ساعت و سپس هر 24 ساعت با حداقل یک اندازه گیری در هر 120 ساعت، اندازه گیری و ثبت کنید.

12-6- محاسبات

12-6-1- بررسی داده ها

خواص ماده میله FRP فقط بر پایه آزمونه هایی که متحمل گسیختگی در بخش آزمون می شوند، ارزیابی کنید. اگر گسیختگی کشش یا لغزش ها در بخش لنگرگاهی به وضوح روی دهند، از داده ها صرف نظر کنید. بهتر است آزمون های بیشتری انجام شود تا تعداد آزمونه هایی که در این آزمون رد می شوند، از 3 کمتر نباشند.

از داده های مربوط به آزمونه هایی که در آغاز بارگذاری می شکنند، صرف نظر کنید. در چنین مواردی، فقط بار اعمال شده و زمان گسیختگی خزش را ثبت کنید، اما آنها را از داده ها حذف کنید، ضرورتی برای اجرای آزمونه های اضافی نمی باشد.

12-6-2- منحنی نسبت بار/ زمان گسیختگی خزش

برای هر آزمونه ای که در معرض آزمون خزش قرار گرفته است، منحنی نسبت بار/ زمان گسیختگی خزش باید به صورت نیمه لگاریتمی که نسبت بار در مقایس لگاریتمی روی محور عمودی و زمان گسیختگی خزش، برحسب ساعت، در مقیاس لگاریتمی روی محور افقی، رسم شود.

12-6-3- نمودار خطی گسیختگی خزش

نمودار خطی گسیختگی خزش را برپایه نسبت بار خزشی، RYc، تهیه کنید و خط با بهترین همخوانی را برای داده های نمودار با استفاده از روش حداقل مربع مطابق با معادله (12) و (15) را محاسبه کنید:

12-7- گزارش آزمون

گزارش آزمون باید شامل اطلاعات زیر باشد:

الف- نام، شکل، تاریخ تولید و سری ساخت FRPهای آزمون شده؛

ب- نوع الیاف و ماده اتصالی به الیاف؛

پ- شماره یا نشانه های شناسایی آزمونه ها؛

ت- شناسه گذاری، سطح مقطع عرضی اسمی و قطر؛

ث- تاریخ انجام آزمون، دمای آزمون؛

ج- نوع و نام چهارچوب و وسایل آزمون؛

چ- نوع و نام لنگرگاه؛

ح- ظرفیت کششی، ظرفیت کششی میانگین و استحکام کششی هر آزمونه؛

خ- زمان بارگذاری اولیه؛

د- منحنی نسبت بار/ زمان گسیختگی خزش؛

ذ- منحنی کرنش خزش/ زمان برای هر آزمونه؛

فرمول مشتق گیری خط تقریبی و ضریب تعیین آن.

13- روش آزمون برای استحکام برش متقاطع

13-1- آزمونه ها

13-1-1- تهیه آزمونه ها

آزمونه ها باید در معرض هیچگونه فراوری قرار نگیرند و باید تا حد ممکن راست و مستقیم باشند، بهتر است آزمونه های خم شده استفاده نشوند.

13-1-2- بررسی آزمونه ها

به هنگام فراهم کردن و تهیه آزمونه ها، از تغییر شکل، حرارت دادن، و قرار دادن در معرض نور ماوراء بنفش، که می تواند باعث تغییراتی در خواص ماده قسمت آزمون شونده آزمونه شود، اجتناب کنید.

13-1-3- طول آزمونه ها

طول آزمونه، صرف نظر از قطر اسمی میله های FRP باید ثابت باشد. طول نباید از 5 برابر فاصله صفحه برشی کمتر و از mm300 کوچکتر باشد.

13-1-4- تعداد آزمونه ها

حداقل 3 آزمونه را آزمون کنید. اگر الیاف آزمونه کشیدگی کافی نشان دهند، با نشان دادن این که گسیختگی ناشی از برش نیست، بهتر است یک آزمون اضافی تری روی آزمونه جداگانه برداشته شده از همان سری آزمونه رد شده انجام شود.

13-2- ماشین و وسایل آزمون

13-2-1- ماشین آزمون

ماشین آزمون بهتر است با الزامات استاندارد ملی شماره 1-8768 مطابقت داشته باشد. ماشین آزمون باید دارای ظرفیت بارگذاری افزون بر ظرفیت کششی آزمونه باشد و باید قادر به اعمال بارگذاری در نرخ بارگذاری لازم باشد. ماشین آزمون باید طی آزمون، قادر به ارایه قرائت های با درستی 1 درصد باشد.

13-2-2- دستگاه های آزمون برش

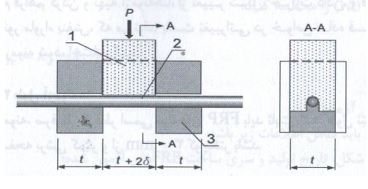

شکل 7- ماشین آزمون برش دوگانه (آزمون برش متقاطع)

راهنما

1- برش دهنده جلو رونده

2- آزمونه

3- نگهدارنده آزمونه

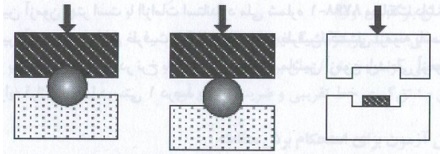

شکل 8- ترکیب آزمونه ها و سطح ثابت ماشین آزمون

راهنما

راهنما

1- تیغه بالایی

2- تیغه پایینی

شکل 9- نمودار ادراکی تنش های ثابت از دستگاه آزمون عمل کننده روی آزمونه

13-3- دمای آزمون

دمای آزمون بهتر است عموماً در گستره C˚5 تا C˚35 باشد. دمای آزمون مشخص شده برای آزمونه های حساس باید C˚2 ± C˚20 باشد.

13-4- روش آزمون

13-4-1- نصب آزمونه

آزمونه را در مرکز دستگاه برش طوری نصب کنید که در تماس با وسیله بارگذاری بالایی باشد. بهتر است هیچ شکاف قابل رویتی بین سطوح تماس وسیله های بارگذاری ن��اشد.

13-4-2- نرخ بارگذاری

نرخ بارگذاری مشخص شده باید طوری که تنش برشی با نرخ N/mm2/min 30 تا N/mm2/min 60 افزایش یابد. بارگذاری را به طور یکنواخت بدون این که آزمونه در معرض شوک قرار گیرد، اعمال کنید.

13-4-3- دامنه آزمون

بارگذاری را ادامه دهید تا این که رد شود. بار گسیختگی را با دقت سه رقم اعشار ثبت کنید. بهتر است یادآوری شود که بارگذاری می تواند به طور موقت محاسبات به دلیل حضور دو فک قطع کاهش یابد.

13-4-4- بررسی داده ها

با بررسی چشمی، تعیین کنید که آیا گسیختگی به دلیل برش روی داده است یا خیر. اگر کشیدگی الیاف آشکار باشد، از داده ها صرف نظر کنید، آزمون های اضافی باید انجام شود تا تعداد آزمون های رد شده ناشی از برش از 3 کمتر نباشد.

13-4-5- استحکام برشی

استحکام برشی، τ_s، را که برحسب نیوتن بر میلی متر مربع بیان می شود، با دقت سه رقم اعشار از معادله (16) محاسبه کنید:

که در آن:

Ps بار برشی گسیخته، برحسب نیوتن؛ و

A سطح مقطع عرضی اسمی آزمونه، برحسب میلی متر مربع است.

13-6- گزارش آزمون

گزارش آزمون باید شامل اطلاعات زیر باشد:

الف- نام FRP؛

ب- نوع الیاف و ماده اتصالی به الیاف؛

پ- شماره یا نشانه های شناسایی آزمونه ها؛

ت- شناسه گذاری، سطح مقطع عرضی اسمی و قطر؛

ث- تاریخ انجام آزمون، دمای آزمون، نرخ بارگذاری؛

ج- فاصله بین فک های برشی دوگانه؛

چ- بار برشی گسیخته برای هر آزمونه؛ میانگین بار برشی گسیخته و استحکام برشی؛

ح- حالت گسیختگی هر آزمونه.

14- روش آزمون برای خواص کششی خمشی

14-1- آزمونه ها

14-1-1- تهیه و بررسی آزمونه ها

آزمونه ها را مطابق مقررات بند 6 تهیه و بررسی کنید.

14-1-2- طول آزمونه ها

طول آزمونه باید طول بخش آزمون به اضافه طول بخش لنگرگاه باشد. طول بخش آزمون نباید از لنگرگاه تا بخش کج شده، کمتر از mm100 باشد. نباید از 40 برابر قطر اسمی میله FRP کوچکتر باشد. برای یک میله FRP به شکل رشته، به عنوان شرایط اضافی تر، طول نباید از 2 برابر گام رشته کمتر باشد.

14-1-3- تعداد آزمونه ها

تعداد آزمونه ها برای هر شرایط آزمون (ترکیب قطرهای خمشی و زوایای خمشی) نباید از سه کمتر باشد. اگر آزمونه به وضوح رد شود یا تحت ظرفیت کششی 95 درصد، از بخش لنگرگاه بلغزد، یک آزمون اضافی تر روی آزمونه برداشته شده از همان سری باید انجام شود.

14-2- وسایل و واحد آزمون

14-2-1- واحد آزمون

واحد آزمون باید شامل یک وسیله بارگذاری، شاخص بارگذاری، نگهدارنده لنگرگاه و کج کننده باشد. ماشین آزمون باید دارای ساختاری باشد که قابلیت ادامه آزمون تا گسیختگی کششی را داشته باشد.

14-2-2- وسیله بارگذاری

وسیله بارگذاری باید دارای ظرفیت بارگذاری افزون بر ظرفیت کششی آزمونه باشد و باید توانایی اعمال بارگذاری در نرخ بارگذاری خواسته شده را داشته باشد.

14-1-3- شاخص بار

شاخص بار باید قابلیت نشان دادن بار با درستی 1 درصد بار گسیختگی، تا گسیختن آزمونه را داشته باشد.

14-2-4- نگهدارنده لنگرگاه

نگهدارنده لنگرگاه باید با هندسه آزمونه مناسب باشد و باید قابلیت انتقال درست بار را از ماشین آزمون به آزمونه داشته باشد. آن باید طوری قرار گیرد که فقط بارهای محوری را به آزمونه منتقل کند، بدون این که نیروی خمشی یا کششی را انتقال دهد.

14-2-5- خم کن

خم کن باید قادر به نگهداری زاویه خمش و قطر خمش خواسته شده طی آزمون باشد تا زمانی که آزمونه گسیخته شود. سطح خم کن که در تماس با آزمونه قرار می گیرد باید محکم و صاف باشد.

14-2-6- دمای آزمون

دمای آزمون مشخص شده باید در گستره C˚5 تا C˚35 باشد، مگر در مواردی که طور دیگری توافق شده باشد. دمای آزمون برای آزمونه های حساس به تغییرات دما باید C˚2 ± C˚20 باشد.

14-3- روش آزمون

14-3-1- آماده سازی آزمون

قطر خمش و زاویه خمش باید برای آزمون به طور مناسبی تنظیم شود. بنابراین، این ترکیب شرایط آزمون منفردی را تشکیل می دهد. به عنوان پیکربندی ویژگی، آزمونه فقط باید در یک بخش خم شود.

14-3-2- نصب آزمونه

به هنگام نصب آزمونه روی واحد آزمون مراقب باشید تا زاویه خمش و قطر خمش خواسته شده در بخش خم شده طی آزمون حفظ شود.

14-3-3- نرخ بارگذاری

نرخ بارگذاری استاندارد باید نرخ کرنش ثابتی برابر با 1 درصد کرنش در دقیقه (50±) درصد باشد.

14-4-4- دامنه آزمون

بارگذاری را تا گسیختگی آزمونه اعمال کنید. بار و محل گسیختگی را اندازه بگیرید و ثبت کنید و زمان گسیختگی را ثبت کنید.

14-4- محاسبات

14-4-1- بررسی داده ها

خواص ماده میله FRP فقط برپایه آزمونه هایی که متحمل گسیختگی در بخش آزمون می شوند، ارزیابی کنید. اگر گسیختگی کشش یا لغزش ها در بخش لنگرگاهی به وضوح تحت ظرفیت کششی 95 درصد روی دهند، از داده ها صرف نظر کنید.

14-4-2- ظرفیت کششی خمشی

میانگین، حداکثر و حداقل ظرفیت کششی خمشی را برای هر مجموعه شرایط آزمون محاسبه کنید.

14-5- گزارش آزمون

گزارش آزمون باید شامل اطلاعات زیر باشد:

الف- نام، شکل، تاریخ تولید و سری ساخت FRPهای آزمون شده؛

ب- نوع الیاف و ماده اتصالی به الیاف؛

پ- شماره یا نشانه های شناسایی آزمونه ها؛

ت- شناسه گذاری، سطح مقطع عرضی اسمی و قطر؛

ث- تاریخ انجام آزمون، دمای آزمون، نرخ بارگذاری؛

ج- شرایط سطح میله FRP (ماده، ضخامت، پیکربندی، غیره برای هر نوع پوشش)؛

چ- زاویه خمش، قطر خارجی موقعیت سطح بخش خم شده، نسبت قطر خم شده، ماده و پیکربندی سطح؛

ح- ظرفیت کششی خمشی برای هر آزمونه؛

خ- محل و حالت گسیختگی برای هر آزمونه؛

د- تعداد آزمونه ها برای هر مجموعه شرایط (بند 14-5، چ) میانگین، حداکثر، حداقل ظرفیت کششی خمشی.

15- روش آزمون برای ضریب انبساط حرارتی طولی با تجزیه مکانیک- حرارتی

15-1- آزمونه ها

15-1-1- عمل آوری پیش آزمون آزمونه ها

قبل از آزمون، آزمونه ها باید حداقل به مدت 24 ساعت در دمای C˚2 ± C˚23 و رطوبت نسبی (10 ± 50) درصد، تحت شرایط دمایی طبقه 2 و شرایط رطوبت نسبی طبق بند 6 استاندارد ملی شماره 2117 نگهداری شوند، مگر این طور دیگری توافق شده باشد. آزمونه ها باید به طور معمول به مدت 48 ساعت به منظور حذف کرنش ناشی از خمش و برای رطوبت زدایی و هوازدایی در حداکثر دمای آزمون قرار گیرند.

15-1-2- ابعاد آزمونه ها

آزمونه باید به طول mm20 از میله FRP با سطح مقطع گرد یا مربعی که قطر آن یا عرض آن بیشتر از mm5 نباشد، بریده شود.

15-1-3- تعداد آزمونه ها

تعداد آزمونه ها نباید کمتر از 3 باشد.

15-2- وسایل آزمون

15-2-1- وسایل آزمون

دستگاه تجزیه مکانیک- حرارتی استفاده شده برای آزمون باید توانایی اندازه گیری در حالت فشاری، نگهداری اتمسفر ثابت اطراف آزمونه و بالا بردن دمای آزمونه را با نرخ ثابت نگه داشته باشد.

15-2-2- کالیبراسیون وسایل آزمون

کالیبراسیون دقیق سنجه نشان دهنده باید به طور دوره ای با استفاده از یک میکرومتر خارجی مطابق با استاندارد ISO 3611 یا با یک میکرومتر متصل به ماشین آزمون انجام شود.

کالیبراسیون سنجه دمایی باید با استفاده از یک ماده خالص با نقطه ذوب معلوم انجام شود.

15-2-3- نصب وسایل آزمون

دستگاه تجزیه مکانیک- حرارتی باید در محلی نصب شود که طی آزمون در معرض لرزش قرار نگیرد.

15-3- روش آزمون

روش آزمون پلیمر تقویت شده برای مقاومت قلیایی به شرح زیر است:

الف- آزمونه، میله سنجه و سکوی آزمون را تمیز کنید و آزمونه را به صورت عمودی، در صورت امکان خمیده نسبت به سکو قرار دهید.

ب- میله سنجه را در مرکز آزمونه، بدون هیچگونه اعمال فشار قرار دهید.

پ- جو اطراف آزمونه باید شامل هوای خشک (آب موجود در هوا بیشتر از 1/0 درصد جرمی نباشد) یا نیتروژن (آّب موجود بیشتر از 001/0 درصد جرمی، مقدار اکسیژن بیشتر از 001/0 درصد جرمی نباشد) باشد که نرخ جریان آن در گستره ml/min500 تا ml/min100 نگه داشته شود.

ت- بار را به آرامی تا سر میله سنجه در دمای اتاق اعمال کنید، دما باید در ابتدا تا صفر درجه سلسیوس پایین آورده شود، سپس تا 60 درجه سلسیوس بالا برده شود، مگر این که طور دیگری توافق شده باشد و فرآیند کامل جابجا شدگی آزمونه باید ثبت شود.

ث- نرخ افزایش دما نباید بیشتر از C˚5 بر دقیقه باشد.

ج- تنش فشاری عمل کننده بر آزمونه باید نزدیک به mN/mm23 باشد.

15-4- محاسبات

15-4-1- ضریب انبساط حرارتی

ضریب انبساط حرارتی آزمونه، α_sp، که برحسب بر درجه سلسیوس بیان می شود، و در گستره دمایی T1و T2 اندازه گیری می شود، باید با استفاده از معادله (17) محاسبه شود :

ΔLspm اختلاف بین طول آزمونه در دمای T1 و دمای T2، بر حسب میکرومتر؛

ΔLrefm اختلاف بین طول آزمونه ویژگی برای کالیبراسیون طول در دمای T1و دمای T2، بر حسب میکرومتر؛

L0 طول آزمونه در دمای اتاق، بر حسب میکرومتر؛

T2 دمای حداکثر برای محاسبه ضریب انبساط طولی، معمولاً C˚60؛

T1 دمای حداقل برای محاسبه ضریب انبساط طولی، معمولاً C˚0؛

α_set ضریب انبساط حرارتی محاسبه شده برای آزمونه ویژگی برای کالیبراسیون بین دمای T1و T2، بر حسب درجه سلسیوس.

در دستگاه هایی که کالیبراسیون طول آزمونه و آزمونه ویژگی، به طور همزمان اندازه گیری می شود، در معادله (17) 〖∆L〗_refm باید برابر صفر باشد.

15-4-2- گرد کردن مقادیر عددی

هر یک از ضرایب انبساط حرارتی باید تا شش رقم اعشار (7- 10)، و میانگین مقادیر گرد شده تا 5 رقم اعشار (6- 10) محاسبه شوند. اگر مقدار میانگین کمتر از 1 باشد، باید با درستی شش رقم اعشار (7- 10) بیان شود.

15-5- گزارش آزمون

گزارش آزمون باید شامل اطلاعات زیر باشد:

الف- نام، شکل، تاریخ تولید و سری ساخت FRPهای آزمون شده؛

ب- نوع الیاف و ماده اتصالی به الیاف؛

پ- شماره یا نشانه های شناسایی آزمونه ها؛

ت- شناسه گذاری، سطح مقطع عرضی اسمی و قطر؛

ث- تاریخ انجام آزمون؛

ج- ابعاد آزمونه ها؛

چ- روش عمل آوری؛

ح- نوع ماشین آزمون؛

خ- نوع اتمسفر اطراف طی آزمون و نرخ جریان؛

د- نام ماده استفاده شده برای کالیبراسیون دما و اندازه گیری های انجام شده؛

ذ- نوع آزمونه ویژگی برای کال��براسیون طول؛

ر- گستره دمایی که ضریب انبساط حرارتی در آن اندازه گیری شده و دمای نماینده؛

ز- منحنی TMA برای هر آزمونه؛

ژ- ضریب انبساط حرارتی هر آزمونه، و میانگین ضریب انبساط حرارتی.