انتظار می رود که هنگامی که فولاد مدفون در بتن به وسیله یک پوشش با ضخامت کافی از بتن با نفوذپذیری کم، در برابر هوا محافظت شده باشد، خوردگی فولاد و مسائل مربوطه به آن به وجود نیاید. بدیهی است که این انتظار در عمل کاملاً برآورده نشود و دلیل آن هم، نوسانات به طور غیر معمول زیاد در کار است، به گونه ای که حتی سازه های بتن آرمه و پیش تنیده ای که به طور صحیحی ساخته شده اند، بر اثر خسارت ناشی از خوردگی فولاد به طور مداوم زیان می بینند. میزان آسیب دیدگی، خصوصاً در سازه هایی که در محیط های دریایی و مواد شیمیایی یخ زدا، زیاد است.

در این مقاله که توسط کارشناسان کلینیک بتن ایران تهیه شده است، با خوردگی فولاد در بتن و عوامل تخریب بتن آشنا خواهید شد.

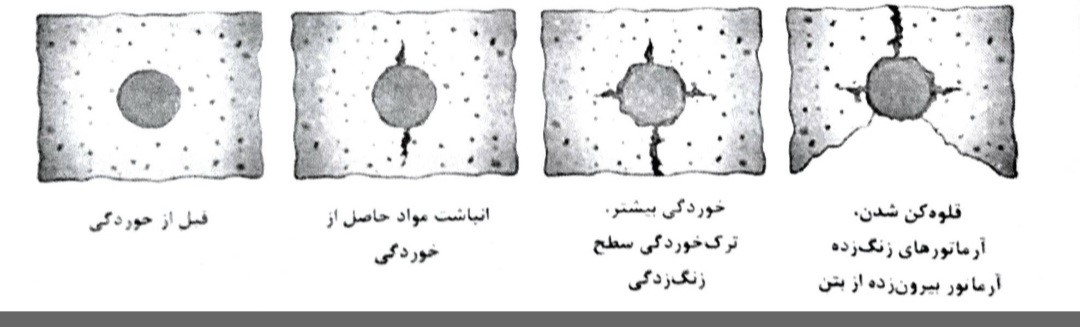

آسیب بتن، در نتیجه خوردگی فولاد مدفون، به شکل انبساط، ترک خوردگی و نهایتاً پکیدن پوشش بتن روی میلگردها ظاهر می شود (شکل 8-22). علاوه بر از بین رفتن پوشش بتن روی میلگردها، یک عضو بتن آرمه ممکن است بر اثر آسیب دیدگی سازه ای ناشی از کاهش چسبندگی بین فولاد و بتن و کاهش سطح مقطع میلگرد (که بعضی از مواقع به حدی است که خرابی سازه اجتناب ناپذیر می گردد) زیان ببیند.

شکل 8-22- مراحل تخریب بتن به واسطه زنگ زدن میلگرد

شکل 8-22- مراحل تخریب بتن به واسطه زنگ زدن میلگرد

مکانیزم خوردگی فولاد

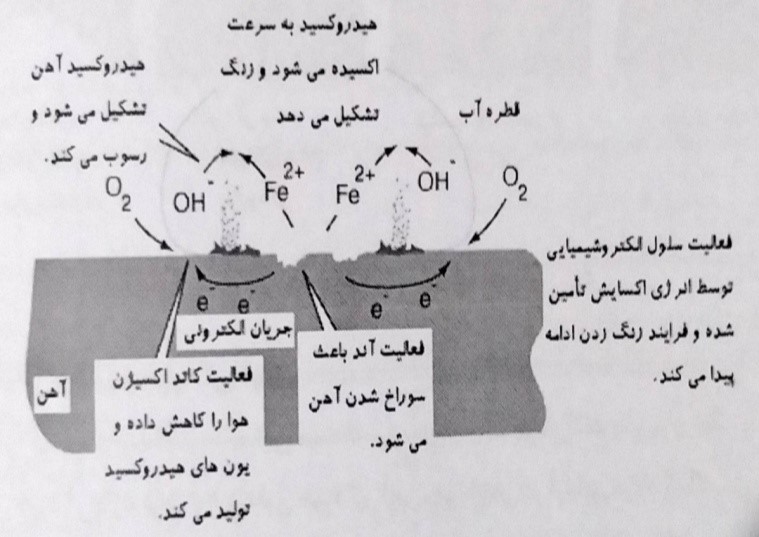

زنگ زدگی یک فرآیند الکتروشیمیایی است که نیاز به ایجاد یک جریان الکتریکی برای ادامه واکنش های شیمیایی خوردگی دارد. برای نوع متداول خوردگی آهن، جزء اصلی در آرماتور فولادی، اکسیژن و رطوبت نیز در دسترس باشد. در بعضی نقاط روی آرماتور، آهن اکسیده می شود و در جایی دیگر آب توسط اکسیژن برای تشکیل یون های هیدروکسیل (OH-) کاهش می یابد. اکسیداسیون در آند رخ می دهد و نتیجه آن دو الکترون و یون آهن می باشد:

(8-10) F 2e- + Fe2+

(8-10) F 2e- + Fe2+

آخرین مطالب تکمیلی کلینیک بتن ایران را در این بخش دنبال نمایید

طراحی در برابر خوردگی بتن

خوردگی بتن مسلح در برابر آب دریا

عوامل تخریب بتن و راه کارهای ترمیم بتن

واکنش کاهش آب در کاتد صورت می گیرد:

(8-11) 2OH- O2 + H2O + 2e-

(8-11) 2OH- O2 + H2O + 2e-

همان طور که در شکل 8-22 مشاهده می شود (برای آزماتورهای داخل بتن) این فرآیند نیاز به جابجایی الکترون از طریق فلز بین آند و کاتد و توانایی مهاجرت یون های OH- از کاتد به آند دارد. جریان الکتریکی در فلز تعادل کامل جریان یونی را از میان بتن فراهم می سازد. در آنداکسیدهای آهن شکل می گیرد که معمولاً اولین آن هیدروکسید فرو می باشد:

(8-12) ) Fe(OH)2 Fe2+ + 2(O

(8-12) ) Fe(OH)2 Fe2+ + 2(O

اکسیده شدن همزمان و به خ.ودی خود هیدروکسید فرو به هیدروکسید فریک (زنگ) با سرعت اتفاق می افتد:

(8-13) 2Fe(OH)2 2Fe?(OH)3 Fe2O3.nH2O

(8-13) 2Fe(OH)2 2Fe?(OH)3 Fe2O3.nH2O

شکل 8-23- انبساط و ترک خوردگی بتن در اثر خوردگی فولاد مدفون

شکل 8-23- انبساط و ترک خوردگی بتن در اثر خوردگی فولاد مدفون

خوردگی از نوع فریک، سبب افزایش حجم زیادی شده و باعث ترک خوردگی و ریختن بتن می شود. در صورت محدود بودن اکسیژن، مانند نواحی که کاملاً اشباع هستند، خوردگی ممکن است در مرحله معادله (8-13) با تشکیل رنگ سبز یا سیاه متوقف شود. در این حالت ممکن است بدون ترک خوردگی بتن پوشش آرماتور به طور کامل خورده شود. سطوح مختلف آرماتور ممکن است ایجاد بخش های فعال با پتانسیل الکتروششیمیایی متفاوت کنند (تمایلات متفاوت برای اکسیده شدن) و بنابراین زوج های آند – کاتد (زوج گالوانیکی) همان طور که در شکل (8-23) دیده می شود، تشکیل دهند.

توسعه سطوح آندی و کاتدی می توان به علت شرایط مختلف نظیر ناخالصی مختلف آهن، مقادیر کرنش های پسماند متفاوت و یا غلظت های مختلف اکسیژن و الکترولیت در تماس با فلز باشد. شکل (8-23) خوردگی معروف به مایکروسل نشان می دهد که نواحی آندی و کاتدی روی همان قطعه فلز ایجاد می شود.در اغلب سازه های بتنی نظیر تابلیه پل ها، خوردگی از نوع مایکروسل ممکن است گسترش یابد و اختلاف های محیط باعث آندی شدن کامل لایه های آرماتور (شبکه بالایی) یا کاتدی شدن آن (شبکه پایین) شده و نرخ خوردگی را افزایش دهند.

خوردگی میلگرد

خوردگی میلگرد

فلزات مختلف تمایل به خوردگی متفاوت دارند. بعضی مانند روی، منیزیم و آلومینیوم فعال تر از آهن هستند، در حالی که بعضی دیگر نظیر کروم و سرب کمتر فعال هستند. اگر دو فلز به هم متصل شوند، فلز فعال تر به عنوان آند عمل کرده و الکترون تولید می کند. بنابراین از فلزات با فعالیت کمتر (کاتد) حفاظت به عمل می آورد. محدود کردن دسترسی به رطوبت و اکسیژن واکنش خوردگی را با محدود کردن تشکیل یون هیدروکسیل در کاتد متوقف می سازد.

تمایل فلز به خوردگی تحت شرایط مشخص با پتانسیل نیم پیل تعیین می شود که بیان کننده ولتاژ اندازه گیری شده توسط یک الکترود مس – سولفات مس (CSE) یا الکترو کالومل اشباع (SCE) می باشد. چنین اندازه گیری هم در آزمایشگاه و هم در محل با فراهم نمودن اتصال الکتریکی به آرماتور و اشباع کردن محیط اطراف آن می تواند صورت گیرد. اختلاف ولتاژ بین فولاد و الکترود استاندارد به پتانسیل خوردگی نسبت داده می شود. باید تاکید کرد که پتانسیل خوردگی به تنهایی نم یتواند اطلاعی از نرخ خوردگی که به جریان الکترون وابسته است، فراهم سازد.

خوردگی بتن

آرماتورهای داخل بتن تحت شرایط معمول و با داشتن پوشش بتنی مناسب و در غیبت یون های خارجی، خوردگی نخواهند داشت. دلیل این امر وجود محیط با خاصیت قلیایی بالا در بتن (PH بیشتر از 13 به علت وجود KOH و NaOH در منافذ) و تبدیل Fe(OH)2 تشکیل شده در آند به هیدروکسید فریک Y پس از اکسید شدن می باشد:

(8-14) Fe(OH)2 + O2 y – FeOOH+H2O

(8-14) Fe(OH)2 + O2 y – FeOOH+H2O

ترکیب y – FeOOH یک لایه غیرفعال و فیلم نازک چسبیده روی سطح آهن تشکیل می دهد که دسترسی آن را به رطوبت و اکسیژن محدود و از خوردگی جلوگیری می کند. این حفاظت شبیه پوشش اکسیدی است که آلومینیوم را در محیط حفاظت می کند. اگر PH به کمتر از 5/11 تقلیل یابد لایه اکسید غیرفعال روی سطح آهن از بین رفته و باعث تشکیل یک لایه اکسیدی متخلخل (زنگ) در فرایند خوردگی می شود. این میزان کاهش بحرانی PH در اثر ابتدا کاهش قلیایی ها و سپس تبدیل هیدروکسید کلسیم به کربنات در اثر پدیده کربناتاسیون ایجاد می شود. در یک بتن خوب عمل آوری شده با آب به سیمان کم، عمق ناحیه کربناته شده به ندرت به بیش از 25 میلیمتر می رسد و بنابراین پوشش بتنی 25 تا 40 میلیمتر روی آرماتورها حفاظت مناسبی در مقابل خوردگی آنها در اغلب اوقات خواهد بود. در شرایط شدیدتر از نظر خوردگی، پوشش بیشتر و حداقل 50 میلیمتر لازم می باشد. در یک بتن با نفوذپذیری زیاد، میزان 50 میلیمتر پوشش کافی نیست. نفوذ گاز CO2 در ریز ترک هایی که به علت تنش های داخلی یا خارجی در بتن ایجاد می شود، بیشتر خواهد بود. حتی در بتن کاملاً کربناته شده که خاصیت قلیایی به طور کامل از بین رفته است.

خوردگی میلگرد در بتن

خوردگی میلگرد در بتن

خوردگی آرماتورها در صورتی که نفوذپذیری بتن کم باشد مسئله ای نخواهد بود. همین روند در بتن های ساخته شده با سیمان های آلومینات کلسیمی یا مواد پوزولانی شبیه دوده سیلیس، سرباره، خاکستر بادی که در آن PH در اصر مصرف پوزولان ها کاهش یافته است، صادق می باشد. در این شرایط، نرخ خوردگی به میزان دسترسی آرماتور به رطوبت و اکسیژن وابسته است. در بتن با نفوذپذیری کم، نرخ خوردگی با محدود شدن نفوذ اکسیژن حدود می شود (مشخص شده است که بتن های دارای دوده سیلیس و نسبت آب به سیمان کم عملکرد بهتری را در خوردگی نسبت به بتن های با همان نسبت آب به سیمان ولی بدون دوده سیلیس نشان می دهند و این به دلیل نفوذپذیری کمتر این بتن ها است که بر کاهش PH فائق می آید.) اگر منافذ حفره ای پر از آب باشند، نفوذ اکسیژن بیشتر کاهش می یابد. بنابراین رطوبت خیلی کم و یا خیلی زیاد در محدود کردن خوردگی موثر بوده درحالی که رطوبت متوسط می تواند خطرناک باشد.

سازه های بتن مسلح همواره ترک می خورند. طبیعت ترک ها اثر قابل ملاحظه ای در عملکرد در برابر خوردگی دارد. موقعی که بار عامل ترک خوردگی عمود بر آرماتورهاست عرض ترک ها تاثیر به نسبت کمی بر خوردگی آنها دارد. البته ترک بزرگ تر سبب فعالیت اولیه بیشتر در بخش آندیک می شود. به هر حال در طی زمان، نرخ خوردگی به علت حفاظت جرم بزرگی از آرماتور توسط بتن و عمل کاتدی این بتن کنترل می شود. اگر پوشش بتن کافی باشد و در عین ضخامت کافی کم نفوذ هم باشد، نفوذ آب و اکسیژن محدود شده و نرخ خوردگی کاهش قابل ملاحظه ای خواهد داشت. بنابراین عرض ترک های ایجاد شده توسط بار که معمولاً در محدوده 1/0 تا 4/0 میلی متر می باشد، جای نگرانی ندارد. به هر حال این مسئله وقتی که ترک ها موازی آرماتورها باشند بسیار مهم خواهد شد، که این حالت در اثر نشست بتن روی آرماتورهای لایه بالایی تابلیه پل های بتنی ایجاد می شود. از آنجا که ترک های ناشی از نشست، طول آرماتور را به طور کامل در معرض آب و اکسیژن قرار می دهد؛ لذا حفاظت بتن پوششی به شدت کاهش یافته و به خصوص با حضور یون های کلرید از بین می رود.

نقش پوشش بتنی

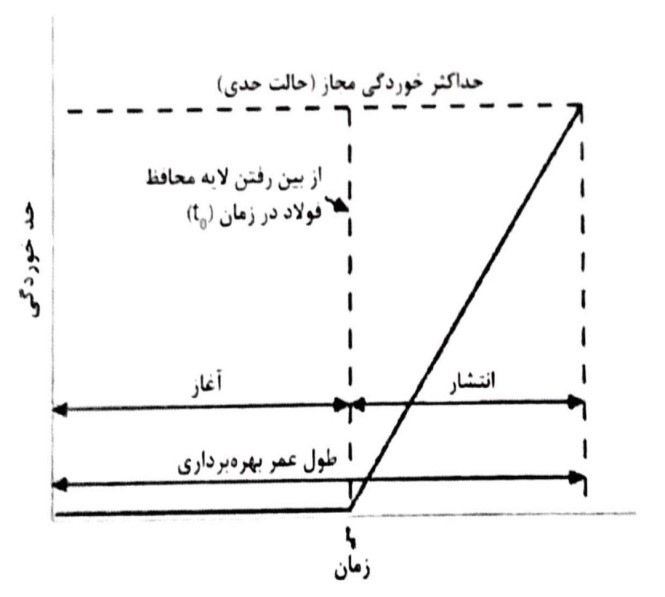

هدف از توصیه های موجود در آیین نامه های اجرایی در ارتباط با ضخامت پوشش بتنی آن است که تضمین نماید، به جز مواردی که شرایط محیطی بسیار ملایم باشد که در این صورت زمان انتشار (tl) را

می توان به اندازه کافی طولانی فرض نمود (مثلاً در فضای داخلی بسیار خشک درون ساختمان ها) زمان آغاز (t0) باید زمان نشان دهنده بخش عمده ای از عمر بهره برداری مورد نظر سازه باز باشد. (شکل 8-24)

شکل 8-24- مدل بهره برداری برای بتن مسلح در معرض یک محیط خورنده

شکل 8-24- مدل بهره برداری برای بتن مسلح در معرض یک محیط خورنده

(الف) زمان تا لحظه آغاز یا «عمر ایمن» (t0) که در طول آن، عوامل مهاجم به داخل ناحیه پوشش بتن نفوذ می کنند تا اینکه به غلظت کافی جهت از بین بردن لایه محافظ در سطح خارجی ترین آرماتور، آرماتورهای فولادی برسند. (ب) زمان انتشار یا «عمر باقیمانده» (tl) که در طول آن، فولاد بدون لایه محافظ با نرخی که سرانجام به یک حالت حدی می رسدف خورده می شود. این حالت حدی معمولاً از طریق از بین رفتن قابلیت خدمت دهی که با ترک ترک خوردگی یا تورق پوشش یا تبرک پوشش بتنی همراه است قابل شناسایی می باشد.

تاثیر یون های کلرید

یون های کلرید توانایی ویژه ای در تخریب لایه های غیر فعال روی آرماتور حتی در قلیایی بالا دارند. علت این مسئله تشکیل یک ترکیب قابل حل آهن – کلرید می باشد که باعث پیدایش زنگ متخلخل نرمی شده و یون کلرید آزاد شده به حمله کلریدی ادامه می دهد:

]+ترکیب FeCl [ Fe2+ + Cl-

]+ترکیب FeCl [ Fe2+ + Cl-

[FeCl]+ + 2OH- Fe(OH)2+Cl-

[FeCl]+ + 2OH- Fe(OH)2+Cl-

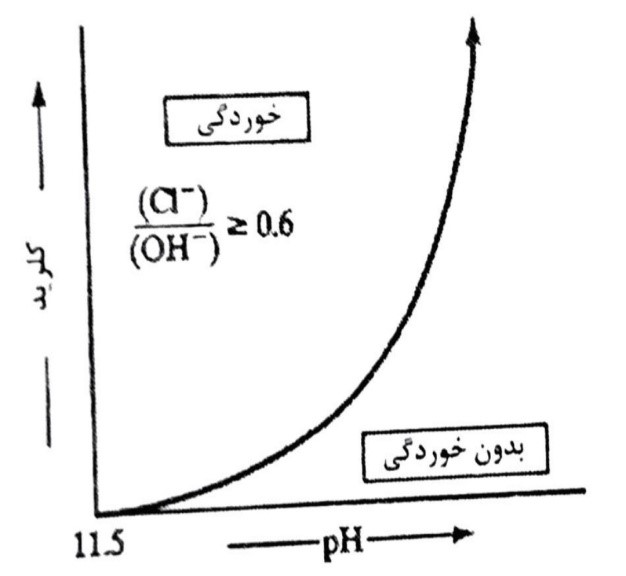

در فقدان اکسیژن نیز یون های کلرید سبب تشکیل محصولات کلریدفرو بدون انبساط می شود. مقدار کلرید لازم برای آغاز خوردگی به PH محلول در تماس با فولاد بستگی دارد. (شکل 8-25)

شکل 8-25- تاثیر یون کلرید و PH فاز مایع بر خوردگی آرماتور

شکل 8-25- تاثیر یون کلرید و PH فاز مایع بر خوردگی آرماتور

به طور مقایسه مقادیر کمی برای مقابله با خاصیت قلیایی سیمان پرتلند مورد نیاز است. یون های کلرید از سه منبع می تواند وارد بتن شوند: از CaCl2 که به عنوان زودگیر کننده افزوده می شود، از نمک های ضد یخ که روی روسازی ها و تابلیه پل های بتنی ریخته می شود و از آب دریا یا پاشش نمک. اجزای پیش تنیده را نباید بدون محافظت کافی در معرض یون ها قرار داد زیرا: 1) کاربرد فولاد پرمقاومت منجر به کاهش ابعاد قطعات می شود که حساسیت بیشتر فولاد در کاهش وزن به همراه خواهد داشت، 2) هنگامی که فولاد تحت تنش کششی قرار می گیرد، خوردگی به علت از بین رفتن لایه غیر فعال سریع تر پیش می رود و خوردگی تنش اتفاق می افتد. یون کلرید می تواند در غلظت های کمتر از معمول نیز خوردگی را تسهیل نماید.

خوردگی آرماتورهای تابلیه پل ها در اثر استفاده منظم از نمک های یخ زدا روی آنها از مهم ترین مسائل دوام بتن در آمریکای شمالی است. نمک های یخ زدا، معمولاً افزودنی های NaCl و CaCl2 بوده و بیشتر نمک از طریق فضاهای خالی بتن به داخل آن نفوذ کرده و به آرامی خود را به آرماتور می رسانند. از دو نمک NaCl و CaCl2 نمک CaCl2 تاثیر بیشتری دارد؛ زیرا سبب کاهش PH آب حفره می شود، درحالی که NaCl تاثیر کمی بر PH دارد. وقتی یون کلرید وارد بتن می شود، مقدار کمی از آن دست از دست.

مقاوم سازی بتن خوردگی میلگرد

مقاوم سازی بتن خوردگی میلگرد

می رود و غلظت آن در داخل بتن افزایش یافته تا به غلظت بحرانی (6/0 تا 2/1 کیلوگرم CL بر مترمکعب بتن) در مجاورت آرماتورها می رسد. خوردگی آرماتورها در اثر آب دریا یا پاشش نمک نیز از مشکلات شدید دیگر است. غلظت بالای یون کلرید در آب دریا حتی از پوش بتنی توصیه شده متداول در بتن های با کیفیت نیز به مرور زمان عبور می کند. ایجاد خوردگی شدید در این حالت به سایر عوامل نظیر در دسترس بودن اکسیژن در سطح آرماتور و گسترش خرابی های دیگر در اثر اب دریا بستگی دارد.

برمبنای گزارش ها، در غیاب یون های کلرید در محلول تا زمانی که PH محلول بالای 5/11 باقی می مانند لایه محافظ روی فولاد پایدار خواهد بود. ازآنجا که سیمان های پرتلند هیدراته شده دارای قلیایی هایی در مایع منفذی به حدود 20 درصد وزنی هیدروکسید کلسیم جامد می باشند؛ لذا معمولاً مقادیر قلیایی کافی برای نگه داشتن PH سیستم در بالای 12 موجود است. در شرایط استثنایی، مثلاً موقعی که بتن نفوذپذیری بالایی داشته باشد و قلیایی ها و بیشتر اکسید کلسیم یا کربناته شده و یا با یک محلول اسیدی خنثی شده باشند، PH بتن در نزدیکی فولاد ممکن است به کمتر از 5/11 کاهش یابد. در نتیجه انفعال فولاد از بین رفته و زمینه برای فرآیند خوردگی آماده می شود.

در حضور ین های کلرید، بسته به نسبت فرمول گزارش شده است که حتی برای مقادیر PH به میزان زیادی بالاتر از 511 لایه محافظ ممکن است ز بین برود. هنگامی که نسبت های مولکولی فرمول بیشتر از 6/0 باشند، به نظر می رسد که فولاد محافظت طولانی تری در برابر خوردگی نخواهد داشت و این احتمالاً ناشی از آن است که یا لایه اکسید آهن نفوذپذیر می شود و یا اینکه تحت این شرایط غیر پایدار می گردد. برای یک نمونه متعارف از مخلوط بتنی که معمولاٌ در عمل استفاده می شود، مقدار حدی یون کلراید (CL-) برای شروع خوردگی در محدوده 6/0 تا 9/0 کیلوگرم در هر متر مکعب بتن گزارش شده است.

به علاوه وقتی مقادیر زیادی کلرید موجود باشد، بتن تمایل به حفظ رطوبت بیشتری دارد که این امر باعث افزایش احتمال خطر خوردگی فولاد بر اثر کاهش مقاومت الکتریکی بتن می شود. وقتی که انفعال فولاد مدفون از بین می رود، این مقاومت الکتریکی و دسترسی به اکسیژن است که میزان خوردگی را کنترل می کند. در حقیقت تا زمانی که مقاوم الکتریکی بتن بالای 50 تا 70 هزار اهم – سانتیمتر باشد، خوردگی مهمی مشاهده نگردیده است. باید دانست که منابع معمول کلرید در بتن، مواد افزودنی، سنگدانه های آلوده به نمک و نفوذ محلول های نمکی یخ زدا یا آب دریا می باشد.

کربناسیون و اثرات آن

واکنش های میان CO2 هوا و اجزای قلیایی بتن، لایه سطحی کربنات ها را ایجاد می نمایند که در آن، مقدار PH محلول حفره ای تا سطوح نسبتاً خنثی، کاهش می یابد. یک اثر ثانویه کربناسیون که از نظر تاثیر آن بر خوردگی قابل ملاحظه می باشد، آن است که این پدیده می تواند موجب آزاد شدن یون های کلرید پیونددار به داخل فاز محلول حفره ای بتن شده که حاوی مقدار نسبتاً کمی از نمک کلرید به عنوان یک الاینده می باشد و در نتیجه ماهیت خورنده الکترولیت را تشدید نماید.

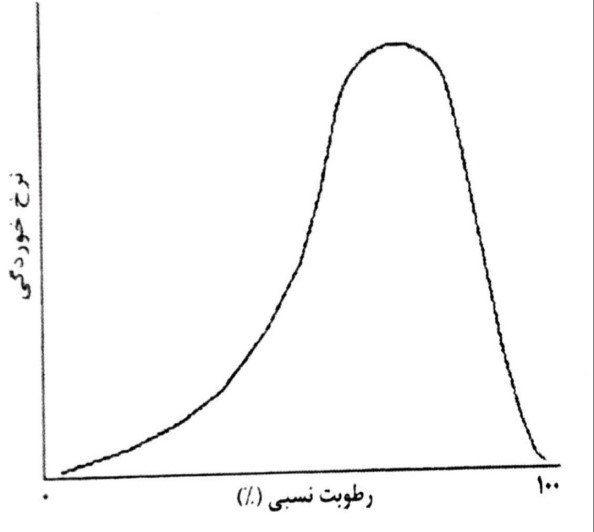

اثرات متغیرهای محیطی که بر درجه اشباع حفرات اثر می گذارند، می تواند مورد بررسی و تفسیر قرار گیرد؛ زیرا در عین حال که کربناسین مستلزم وجود مقدار رطوبت داخلی جهت تبدیل «درون محلولی» پرتلندیت به کربنات کلسیم و انجام دیگر واکنش ها می باشد، نسبت رو به افزایشی از حفرات پر شده از آب، از انتشار گاز CO2 جلوگیری نموده و در نتیجه کربناسیون را به تاخیر می اندازد. همانگونه که در شکل (8-26) نشان داده شده است، نتیجه خالص آن است که بیشترین نرخ کربناسیون هنگامی مشاهده می شود که بتن در معرض هوایی قرار گیرد که در آن رطوبت نسبی در یک سطح متوسط باقی بماند، معمولاً در حدود 50 تا 70 درصد PH که متناظر خواهد بود با مقادیری که اغلب در هوای داخلی ساختمان های موجود در نواحی معتدل، اتفاق می افتد.

شکل 8-26- اثرات معمول رطوبت نسبی بر نرخ کربناسیون بتن

شکل 8-26- اثرات معمول رطوبت نسبی بر نرخ کربناسیون بتن

در بررسی خطر خوردگی ناشی از کربناسیون، مهم است که میان شرایطی که برای نرخ های بالای کربناسیون مساعد بوده و شرایطی که موجب خوردگی سریع فولاد در بتن کربناته می شوند، تمایز قائل شویم؛ زیرا خوشبختانه این دو دسته شرایط عموماً همزمان اتفاق نمی افتند.

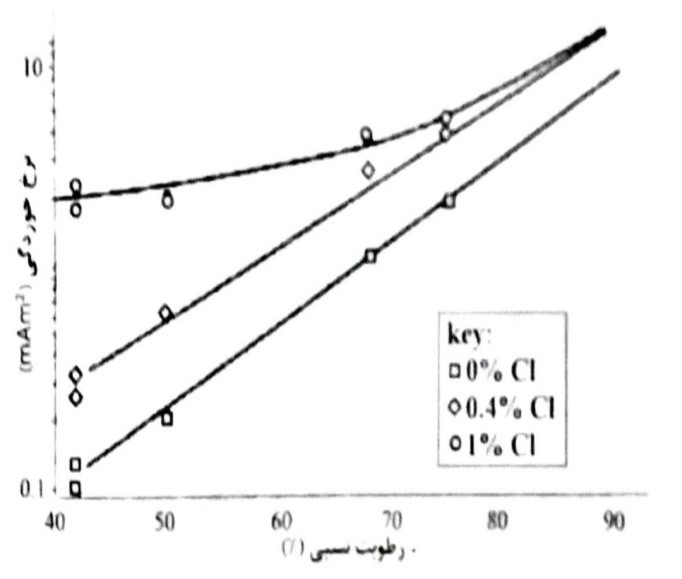

در عین حال که نرخ بالای کربناسیون، به قرار گیری در محیط های داخلی ساختمان ها و نرخ های پایین آن، به محیط های محافظت نشده خارج از ساختمان ها مربوط می شوند، نرخ های خوردگی فولاد در بتن کربناته، اساساً به رسانه الکترولیتی مصالح بستگی دارد، که با افزایش نسبت حفراتی که (به جای هوا) توسط آب پر شده ند، افزایش می یابد. این پدیده موجب افزایش رابطه میان نرخ خوردگی ناشی از کربناسیون و رطوبت نسبی از نوع نشان داده شده در شکل (8-27) می گردد.

این مطلب مشخص می نماید که نرخ های خوردگی اندازه گیری شده برای میله هایی که به طور ثابت در معرض ملات کربناته بدون آلودگی کلریدی در هوای با RH کمتر از 70 درصد قرار داشته اند، بزرگ تر از نرخ های خوردگی فولاد دارای لایه محافظ در بتن غیر کربناته نمی باشد. همچنین این موضوع نشان می دهد که حضور سطوح متوسط از آلودگی کلریدی (4/0 تا 1 درصد جرمی سیمان)، می تواند تاثیر عمده ای بر نرخ های خوردگی داشته باشد که ممکن است در بتن کربناته ایجاد شوند. این نشان دهنده مشکلی است که در صورت وجود بیش از یک عامل ایجاد کننده خوردگی در شرایط محیطی مهاجم بروز می نماید.

شکل 8-27- اثرات نسبی بر نرخ خوردگی فولاد مدفون در ملات های کربناته با سطوح مختلف کلرید

شکل 8-27- اثرات نسبی بر نرخ خوردگی فولاد مدفون در ملات های کربناته با سطوح مختلف کلرید