ترک های زنده بابد با توجه به این موضوع تحت ترمیم قرار گیرند که آنها درزهای متحرک هستند. تعمیر این ترک ها باید براساس پتانسیل حرکت آنها صورت گیرد. ترک باید در طول خود با یک تورفتگی (شکاف) به اندازه مناسب برش خورده و سپس توسط یک درزگیر مناسب درزگیری شود. انتخاب نوع درزگیر به مقدار حرکت پیش بینی شده و محدودیت های وضع شده برای ابعاد تو رفتگی ترک که می توان برش زد، همچنین موقعیت و وضعیت ترکها و نیز به عمودی یا افقی بودن ترک بستگی زیادی دارد. معمولا از سه نوع درزگیر برا یترمیم این ترکها استفاده می شود که عبارتند از:

1- ماستیک ها Mastics

2- ترمو پلاستیک ها Thermoplastics

3- الاستومرها Elastomers

ماستیک ها

ماستیک ها معمولا مایعاتی لزج (غلیظ) از قبیل روغن های نخشکیده یا قیرهای با نقطه ذوب پایین، با رشته هایی از پرکننده ها می باشند. این مواد برای استفاده در جایی که کل حرکت ترک از 15 درصد عرض شیار ترک تجاوز نمی کند پیشنهاد می شوند. شیار باید به گونه ای بریده شود که نسبت عمق به عرض 2 به 1 باشد. ماستیک ها به صورت پلاستیک باقی می مانند و در مقابل ترافیک سنگین و حلال ها ماندگار نمی باشند. در هوای گرم ماستیک متوجه فشاری رو به بیرون ناشی از انبساط سازه های مجاور می شود. علاوه بر این، پهن شدن یا ضربه خوردن در مقابل ترافیک را در پی دارد. نخاله و خاک ها نیز می توانند در داخل مواد ماستیک فرو روند. ماستیک ها ارزان ترین نوع درزگیر می باشند اما استفاده از آنها منحصر به موقعیت های قائم (عمودی) یا در مواردی که از آنها در برابر ترافیک محافظت می شود، می باشد.

برای خرید انواع ماستیک با بهترین قیمت اینجا کلیک کنید.

ترموپلاستیک ها

ترموپلاستیک ها وقتی گرم می شوند به مایعی لزج یا نیمه لزج (ویسکوز و نیمه ویسکوز) تبدیل می شوند. دمای جاری شدن آنها معمولا بالای 100 درجه سانتی گراد است. آنها شامل قیرها، قیرهای پلیمری اصلاح شده، نوعی از قیرها و قطران ذغال سنگ می باشند، نسبت عمق شیار به عرض آن 1 به 1 و کل حرکت طراحی شده 25 درصد عرض شیار می باشد. اگر چه این مواد از ماستیک ها نرمتر می باشند، اما این مواد در درجه حرارت های زیاد، حالت کش آمدگی به خود گرفته و گرد و خاک به داخل آنها نفوذ می کند. برخی از این مواد پس از آنکه چند سالی در مقابل نور خورشید قرار می گیرند، در معرض نور ماوراء بنفش از درجه کیفیت تنزل یافته و حالت پلاستیک خود را از دست می دهند.

پوشش های الاستومری

این پوشش، محدوده وسیعی از مواد مشتمل بر پلی سولفیدها، پلی سولفیدهای اپوکسی، پلی اورتان ها، سیلیکن ها و اکریلیک ها می باشند. بعضی از آنها «مواد یک قسمتی» و بعضی دیگر «دو قسمتی» هستند. این مواد می توانند مزایای قابل بررسی بیشتری نسبت به دیگر انواع درزگیرها داشته باشند زیرا نباید قبل از کاربردشان گرم شوند. همچنین آنها چسبندگی عالی به بتن داشته و مستعد نرم شدگی در محدوده عادی درجه حرارت محیط نیستند. الاستومرها درجه افزایش طول یا کشیدگی بالاتری نسبت به دیگر انواع درزگیرها دارند و بسیاری از آنها قادر به کشیدگی بیش از 100 درصد دارند ولی در عمل این عدد به 50 درصد محدود می شود (25%±). نسبت عمق به عرض شیار باید 1 به 2 باشد. مواد باید در مقابل چسبیدن به قسمت پایین که ترک آزاد باقی می ماند مثل یک ترک زنده محافظت شوند.

کنترل ترک بتن

در طی ساخت سازه های بتنی حجیم، ترک هایی که بدلیل انقباض ناشی از سرد شدن یا دیگر عوامل ممکن ایجاد می شوند، توسعه یافته و به سوی بتن جدید در مرحله پیشرفت ساختمان حرکت می کنند. از توسعه این قبیل ترک ها می توان بوسیله بلوکه کردن ترک و پخش تنش کششی در یک سطح بزرگتر جلوگیری نمود. یک مهار یا یک شبکه فولادی را می توان بعنوان ادامه مرحله بتن ریزی بر روی ترک قرار داد. یک لوله نیم دایره نیز می تواند بر روی ترک نصب شود.

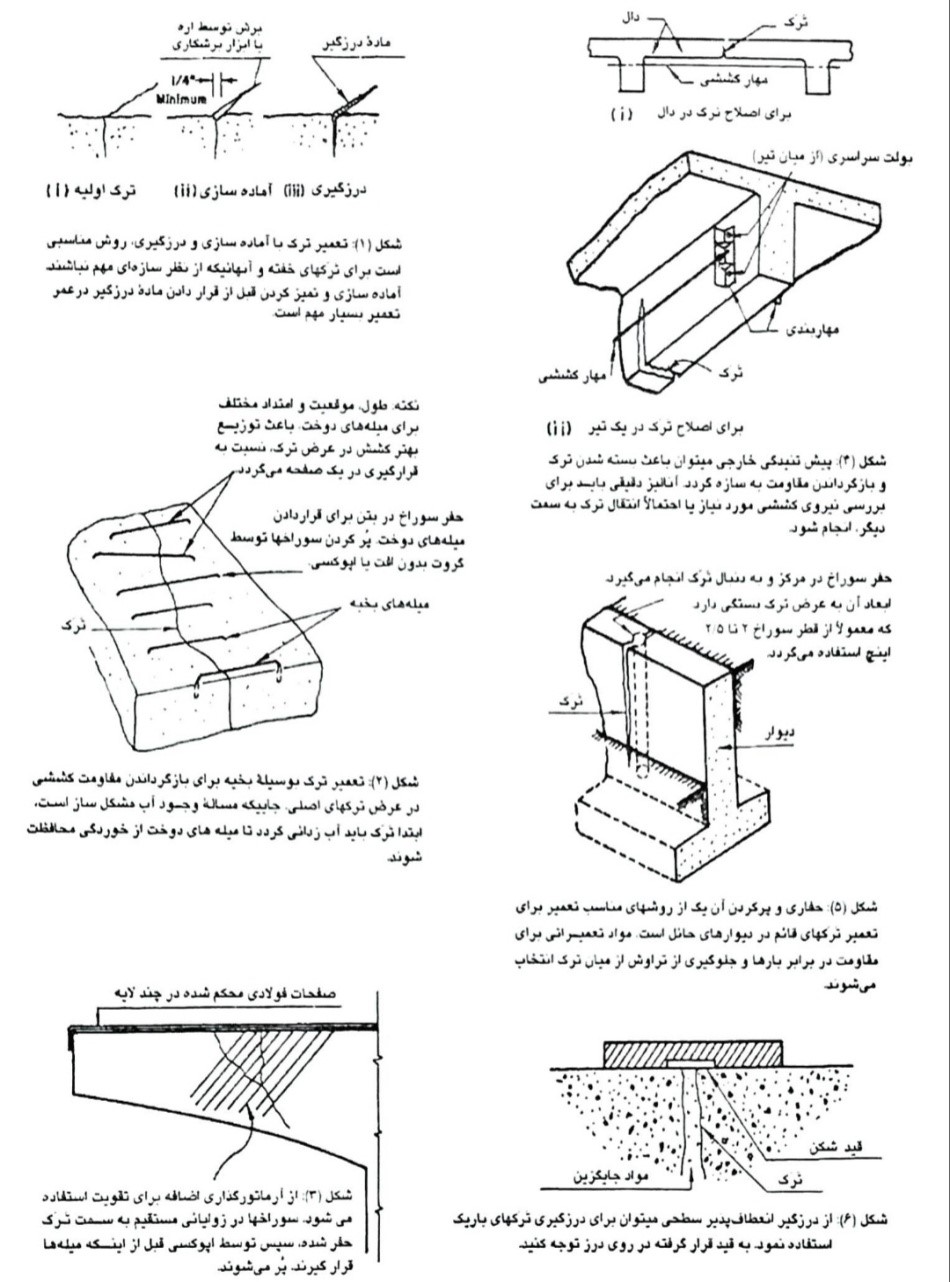

شکل 207- روش های ترمیم یا کنترل ترک در سازه های بتنی

خرابی بتن در محیط خشک و آب شور

ترک خوردگی بتن و خوردگی فلز در محیط های خشک و شور بسیار به چشم می خورد و بسیار مهم می باشد. تاثیر هجوم شیمیایی (همانند زنگ زدگی ناشی از اثر مستقیم کلریدها، کربناسیون سیمان و حضور فلز در هوای مرطوب، خرابی ناشی از اثر سولفات ها و خرابی ناشی از واکنش بین مصالح و مواد قلیایی) از مهمترین دلایل بروز این مشکل می باشد. برای پیشگیری و علاج این مشکلات روش های زیادی وجود دارد (همانند پوشش اپوکسی آرماتورها، حفاظت کاتدیک دائمی و ...). علاوه بر آن باید در هنگام اجرا نظارت صحیحی انجام شود و تا حد امکان بتن متراکم و چگالی تهیه شود.

از جمله دیگر مواردی که باید به آن توجه نمود عبارتند از: محدود کردن دمای محیط و دمای بتن در زمان بتن ریزی و ماله کشی آن، کنترل سرت باد و رطوبت محیط، استفاده از سیمان و افزودنی های مناسب، افزایش پوشش بتن، کاهش میزان حداقل سیمان، کاهش نسبت آب به سیمان، تراکم و ماله کشی مناسب و سریع بتن. هدف از همه این پیشنهادات کوشش در جهت کاهش نفوذپذیری بتن می باشد. استفاده از پلیمرهایی همچون متیل متاکریلت در بتن نیز مفید است. البته برای مقابله با حمله کلریدها در بتن می توان از روش اصلاح بتن با شیره گیاهی استفاده نمود (امولسیون بوتادین استرین- آب).

اگرچه پوشاندن فلزات با پوشش های آلی و یا فلزی، اصلی ترین روش مقابله با خرودگی فلز در محیط های شور و خشک می باشد، اما اخیرا کشف شده است که شکست های اتفاقی این پوشش ها (در طول ساخت)، به دلیل تمرکز فعالیت های الکتروشیمیایی خوردگی در محل شکست می باشد و باعث خوردگی موضعی میلگردها در آن ناحیه خواهد شد. ضد آب نمودن و یا استفاده از رنگ های پلاستیکی می تواند باعث ایجاد یک حفاظت دائمی در برابر نفوذ مواد شیمیایی در بتن شود. برای حفاظت کامل بتن، این رنگها باید:

- الاستومریک باشند.

- در برابر دی اکسیدهای سولفور و کربن مقاوم باشند.

- ضد آب باشند.

- بتن توانایی تنفس داشته باشد.

- در برابر اشعه ماوراء بنفش مقاوم باشد.

برای جلوگیری از خوردگی، یک سری افزودنی های مخصوص تهیه شده است که در محیط های آزمایشگاهی آزمایش شده اند و برای محیط های واقعی کنترل نشده اند. استفاده از این مواد باید با بصیرت و آگاهی همراه باشد.

آنچه در این مقاله اشاره شد تحت عنوان ترمیم ترک در بتن مورد اشاره قرار گرفت مرمت عضو بتنی بود، به گونه ای که نیازی به تقویت و مقاوم سازی آن عضو مورد نظر نمی باشد. اگر ترکها باعث ایجاد خرابی های خاصی در اعضا شوند که نیاز به تقویت عضو یا سازه احساس شود لازم است یک تحلیل و ارزیابی سازه ای کامل و دقیق همراه با کنترل تنش ها انجام شود تا بتوان یک طرح تقویتی مناسب را تهیه نمود. نمونه هایی از تصاویر واقعی ترمیم بتن در بخش های مختلف سازه های بتنی در شکل های زیر ارائه شده است.

شکل 208- ترمیم پیاده رو بتنی یک پل

|

شکل 209- برش سطح دال برای برداشت بتن متورق

|

شکل 210- تخریب بتن متورق

|

|

شکل 211- سند بلاست سطح دال برای اجرای پوشش

|

شکل 212- شستشوی سطح دال

|

|

شکل 213- ترمیم بتن تخریب شده

|

شکل 214- سطح نهایی پس از ترمیم

|