مواد قوام آور در بتن خود تراکم (SCC )

بتن خود تراکم بتنی است که قابلیت جریان و تراکم اثر وزن خود را دارد ، به طور کامل قالب بندی را حتی با وجود تراکم آرماتور پر می کند ، در عین حال همگنی و یکنواختی را حفظ می کند و نیاز به تراکم اضافی ندارد .نمونه ای از بتن ریزی بتن خودتراکم در کارگاه در شکل 7 – 4 نشان داده شده است .

بتن خود تراکم را بر مبنا نوع مواد افزودنی به کار رفته در ساخت آن می توان در سه گروه طبقه بندی کرد : گروه دارای مواد پودری ، گروه دارای مواد قوام آور و گروه دارای مواد ترکیبی .

1 –بتن خود تراکم دارای مواد پودری با مقدار زیاد مواد پودری مشخص می شود . منظور از مواد پودری ، کلیه مواد مصالحی است که اندازه آن ها کوچکتر از 15/0 میلیمتر است . برای نمونه می توان به سیمان ، مواد افزودنی پوزولانی و ریزپر کننده های موجود در ماسه اشاره کرد . معمولا مقدار کل مواد پودری مورد استفاده در طرح اختلاط در حدود 550 تا 650 کبلوگرم بر متر مکعب است . این مواد باعث ایجاد لزجت پلاستیک و به دنبال آن مقاومت در برابر جدا شدگی می شوند . تنش تسلیم با افزودن فوق روان کننده ها تعیین می شود .

2 – در بتن خود تراکم دارای مواد قوام آور بتن خود تراکم ، مقدار پودر موجود کمتر است ( 350 تا 450 کیلوگرم بر متر مکعب ) و مقاومت در برابر جدا شدن اساسا توسط مواد قوام آور و تنش تسلیم توسط افزودن فوق روان کننده ها کنترل می شود .

3 – بتن خودتراکم دارای مواد ترکیبی ، شامل مقدار مواد پودری بین 450 تا 550 کیلوگرم بر متر مکعب است و تنظیم مشخصات رفتاری بتن تازه توسط مواد قوام آور و همچنین مقدار متناسب فوق روان کننده ها انجام می پذیرد.

تغییرات عمده در ترکیب اختلاط در طول ساخت بتن در کارگاه ، از تغییرات در میزان رطوبت شن و درشت دانه ها ناشی می شود . نوسانات 5\1 درصد رطوبت سنگدانه ها که در کارگاه ها بسیار رایج است باعث تغییر 10 تا 15 لیتر بر متر مکعب از میزان آب آزاد در طرح اختلاط بتن می شود . این موضوع باعث نوسان قابل توجهی در روانی و خاصیت چسبندگی بتن از یک پیمانه نسبت به پیمانه دیگر در یک روز نسبت به روز دیگر می شود.

مواد قوام آور باعث می شود بتن نسبت به تغییرات کوچک اما طبیعی در رطوبت سنگدانه ها دارای ثبات بیشتر شود . در نتیجه هرچه بتن تولیدی نسبت به نوسانات میزان آب اختلاط مقاوم تر باشد ، بنابراین لزجت خمیری حفظ شده و از جدا شدگی جلوگیری به عمل می آید . البته باید تصریح کرد که مواد قوام آور جبران کننده ضعف کیفیت مواد تشکیل دهنده با طرح اختلاط نیستند . همیشه باید از سنگدانه ها با منحنی دانه بندی مناسب در بتن تازه تاثیر می گذارد و ممکن است باعث ایجاد جداشدگی و ته نشینی گردد.با این وجود هرجا فراهم کردن سنگدانه های مناسب اقتصادی نباشد خواص رئولوژی مورد نیاز اختلاط را می توان با به کار بردن مواد قوام آور برای دستیابی به همگنی و چسبندگی بیشتر بتن به کار برد . بر این مبناء مزایای بالقوه مواد قوام آور در بتن خود تراکم را می توان به صورت زیر خلاصه کرد :

1 – حساسیت بتن خود تراکم نسبت به نوسانات میزان رطوبت در سنگدانه ها کاهش می یابد.

2 – اثر تغییرات کوچک در خواص مواد به حداقل می رسد .

3 میزان مواد پودری کمتری مورد نیاز است .

4 – سطح کنترل کیفی لازم در هنگام تولید محصولات بتنی کاهش می یابد.

5 – اجازه می دهد که مخلوطی سیال تر بدون خطر جداشدگی تولید شود.

6 – سرعت بتن ریزی بهبود می یابد.

7 – خطر جدا شدگی و آب انداختگی کاهش می یابد.

8 – فشار قالب بندی بتن با استفاده از اثر تیکسوتروپی کاهش می یابد.

9 – دارای سطح ظاهری بهتر است.

مواد قوام آور در بتن زیر آب

تاریخچه استفاده از مواد قوام آور به دهه های پیشین بر می گردد . به طور سنتی ، بتن برای اجرا در زیر آب با مقدار زیاد ریزدانه و پر کننده ساخته می شد تا میزان چسبندگی را افزایش و میزان شسته شدن را کاهش می دهد . اگر این مخلوط توسط پمپ کردن یا لرزاننده در آب راکد بتن ریزی شود می توان نتایج قابل قبولی به دست آورد . اما به محض اینکه آب دارای جریان قابل توجهی باشد .

ممکن است باعث شسته شدن جدی بتن گردد ، اجرای بتن زیر آب در هنگام بتن ریزی و متراکم کردن با مشکلات بسیاری همراه است . بنابراین بتن برای اجرای زیر آب نیازمند کارایی زیاد بوده و این موضوع سبب افزایش میزان مخلوط شدن آب با سیمان شده و به دنبال آن از یک سو می تواند سبب شسته شدن سیمان از مخلوط شده و از سوی دیگر نسبت آب به سیمان را افزایش داده که باعث کاهش مقاومت می شود .

خالی کردن آب سازه های هیدرولیکی مانند سد ، به منظور تعمیر سخت و گران قیمت است . پیشرفت های اخیر در زمینه استفاده از مواد قوام آور این اجاره زا می دهد که بتن ریزی در زید آب را بدرون استفاده از قیف و لوله ( ترمی ) های مرسوم انجام داد . استفاده از مواد قوام آور در بتن زیر آب ، سبب تولید بتنی می شد که در برابر ته نشینی پایدار بوده و به راحتی پمپ میشود . از طرفی در کاربرد مواد قوام آور در بتن زیر آب ، بتن تولید شده به میزان کافی چسبنده است به نحوی که در هنگام قراریری در معرض آب ، میزان سیمان کمتری شسته می شود . هنوز از قابلیت خوبی برای حرکت در زیر آب برخوردار است و مقاومت و پایایی مورد نظر در سازه بتنی را تامین می کند . چنین بتن هایی دارای مزیت های نسبت به بتن معمولی از لحاظ کیفیت محصولات تعمیری بوده و هزینه های بتن ریزی را از نظر تجهیزات مورد نیاز کارآگاهی و غواص به عنوان نیروی انسانی کاهش میدهد . از سوی دیگر به دلیل اینکه هنگام بتن ریزی در زر آب متراکم کردن بسیار دشوار و یا غیر ممکن است ، بتن با کارایی زیاد در مورد نیاز است . استفاده از مواد فوق روان کننده بر این مشکل غلبه کرد . باید به این نکته توجه داشت که مقادیر زیاد مواد فوق روان کننده بر این مشکل غلبه کرد . باید به این نکته توجه داشت که مقادیر زیاد مواد قوام آور باعث کاهش روانی و اثرات ثانویه ناخواسته از قبیل افزایش مقدار هوا و دیرگیری می شود .

عملکرد و نحوه استفاده از مواد قوام آور در بتن زیر آب – مواد قوام آور جهت استفاده در بتن زیر آب ، دارای خاصیت ژلی قوی ای هستند و اغلب در مقادیر زیاد استفاده می شوند . این مواد اغلب به صورت پودر مورد استفاده قرار می گیرند ، گرچه به صورت محلول نیز در دسترس هستند . تماس مستقیم بین پودر مواد افزودنی قوام آور و آب مخلوط سبب ایجاد توده ژله ای در هنگان توزین در دستگاه های اندازه گیری یا در خود بتن می شوند . در نتیجه روش پیمانه کردن نیازمند دقت مضاعف به منظور اطمینان حاصل از تولید بتنی با ویژگی های یکنواخت است . معمولا در صورت استفاده از مواد افزودنی قوام آور زمان اختلاط طولانی تر برای تولید بتن همگن مورد نیاز است.

برای تولید بتن خود متراکم کلوئیدی جهت استفاده در زیر آب ، نسبت آب به سیمان در محدوده 36/0 تا 40/0 انتخاب می شود و مقدار سیمان و ریزدانه های به کار رفته در این نوع از بتن ها معمولا بیشتر از بتن های متناظر اجرا شده در شرایط معمولی است . اغلب تطبیق دادن خصوصیات مخلوط برای دست یابی به پارامترهای طراحی دلخواه برای تمام ویژگی های بتن دشوار است . خصوصیات بتن خودتراکم زیر آب با افزودن سه نوع ماده افزودنی قابل کنترل خواهد بود . برای مثال می توان دوده سیلیس را در ترکیب با مواد قوام آور و فوق روان کننده ها یا ماهنده های آب مرسوم برای کاهش جداشدگی به کار برد . راه دست یابی به بتن خود تراکم با خصوصیات خود ترازی مد نظر ، بهینه سازی مناسب درصد استفاده از مواد قوام آور با فوق روان کننده ها که به منظور افزایش اسلامپ به کار می رود می باشد .

مواد قوام آور باعث کاهش شسته شده در هنگام بتن ریزی در زیر آب می شوند ، هر چند آن را به صورت کامل حذف نمیکنند ، بنابراین روش کار مناسب در بتن ریزی در آب باید هم چنان دنبال شود . اجرای بتن دارای مواد افزودنی قوام آور و بدون افزودنی در شکل 7 – 5 نشان داده شده است .

بتن مقاوم در برابر شسته شدن – بتنی که طراحی شده است تا در هنگام بتن ریزی در آب در برابر آب شکستگی سیمان مقاوم باشد ، حاوی افزودنی های قوام آوری است که مانع از دست رفتن ریزدانه های سیمان شده و بدین وسیله کیفیت بتن را حفظ می کند . مواد افزودنی قوام آور لزجت آب در مخلوط را افزایش داده که منجر به افزایش تیکسوتروپی بتن شده و مقاومت در برابر جداشدگی را بهبود می بخشد مقدار افزودنی محدوده ای از 1 تا 5/1 درصد از وزن آب در مخلوط را دارد و در اکثر اوقات در ترکیب با فوق روان کننده ها استفاده می شود . میزان اثر مواد افزودنی قوام آور به مقدار ماده و وزن مولکولی اجزای اصلی آن بستگی دارد . این مواد معمولا همزمان با سایر مواد در داخل مخلوط کن ریخته می شوند .

بتن هایی که شامل مواد قوام آور هستند هنگامی مه مخلوط ساکن است پایدار بوده اما هنگامی که جاری می شوند روانی بسیار با خصوصیات خود ترازی را از خود نشان می دهد . همان طور که در شکل 7 -3 نشان داده شده ، تاثیر مواد قوام آور به مقاومت در برابر آب شستگی مخلوط بتنی قابل ملاحظه است . اطلاعات نشان داده شده در شکل 7-3 بیان میکند که بتن های حاوی مواد قوام آور و بدون اسلامپ برابر در آزمایش شسته شدن عملکرد متفاوتی دارند . آزمایش افت وزن ناشی از شسته شدن مطابق استاندارد CRD C61 " روش آزمایش برای اندازه گیری مقاومت مخلوط بتن تازه در برابر شسته شدن در آب " نشان می دهد که استفاده از مواد قوام آور با مقدار 15/0 درصد وزن سیمان در ترکیب با فوق روان کننده ها منجر به تولید مخلوط بتنی با روانی زیاد شده در حالی که بتن نسبت به شسته شدن مقاوم است .

آزمایش بتن زیر آب – بتن مورد استفاده در زیر آب توسط آزمایشی به نام " آزمایش برای شسته شدن بتن زیر آب " بررسی می شود . در حال حاضر دو نوع آزمایش در اروپا برای شسته شدن بتن وجود دارد یکی بر اساس BS 8443 انجام میشود و دیگری در توصیه نامه هلندی آورده شده است . هر دو روش دارای اساس یکسانی است و در آنه بتن با وزن مشخص در یک حلقه سبد مانند و از طریق یک لوله که توسط آب پر شده ریخته میشود . کاهش وزن بعد از ریخته شدن در آب کارایی مواد قوام آور را تعیین می کند . البته در این دو روش اختلاف های قابل توجهی در جزییتان روش ها وجود دارد که سبب ایجاد محدودیت ها و به دست آمدن نتایج و محدودیت های متفاوت می شود.

مواد قوام آور برای بتن پمپ شونده

به دلایل فنی و اقتصادی بتن پمپ شونده اهمیت قابل ملاحظه ای را در چند سال اخیر به دست آورده است . به دلیل توسعه روش های ساخت و ساز ، ملزومات مورد نیاز بتن پیش تنیده سختگیرانه تر شده است و تقاضاهای ویژه ای برای بتن پمپ شونده ایجاد شده است . مواد قوام آور برای پاسخ دادن به این تقاضاها و کاهش نوسانات در عملکرد بتن استفاده می شود.

یک مشکل رایج در رابطه با بتن پمپ شونده هنگامی رخ می دهد که درشت دانه ها در خم ها یا تنگ شدن های موضعی شروع به قفل شدن می کنند . فشار ناشی از پمپ شدن ، نیرویی به بخشی از ملات که نقش لیز کننده دارد وارد کرده و مسیر را مسدود می کنند . به طور مرسوم این مشکل با افزایش مقدار ریزدانه ها در مخلوط حل می شود اما این راه حل همیشه از دیدگاه فنی و اقتصادی قابل قبول نبوده و ممکن است در بسیاری از کاربردها موثر نباشد . برای نمونه افزایش حجم سیمان منجر به افزایش جمع شدگی مخلوز بتن و نیز گران شدن آن می شود. از سوی دیگر ، افزایش ریزدانه های سنگدانه باعث کاهش روانی بتن و کاهش مقاومت آن می گردد . مواد قوام آور یک راه حل موثر است که باعث جلوگیری از جداشدگی با استفاده از افزایش چسبندگی بتن بدون تغییر در طرح اختلاط می شود . مزیت های ناشی از استفاده از مواد قوام آور در بتن پمپ شونده شامل موارد زیر است :

1 – از انسداد خطوط پمپ شدن جلوگیری می کند.

2 – بتن تولیدی همگن و مقاوم در برابر جداشدگی می شود.

3 – سرعت پمپ کردن هنگامی که در ترکیب با فوق روان کننده استفاده می شود ، افزایش می یابد .

4 - فرسایش لوله ها و دستگاه های پمپاژ به علت اثر لیز کنندگی مواد افزودنی قوام آور کاهش می یابد.

5 – با جلوگیری از جدا شدگی بتن در خطوط پمپی که ثابت هستند ، به شروع آسان دوباره فرایند پمپ کردن کمک میکند.

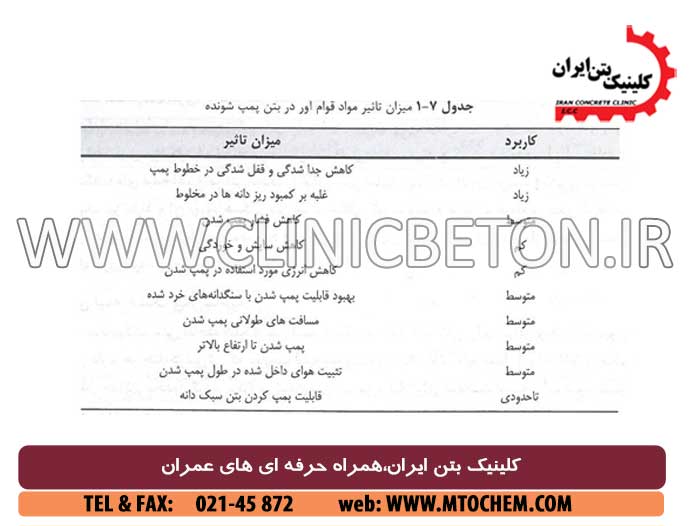

در جدول شماره 7-1 میزان تاثیر استفاده از مواد قوام آور در ارتباط با قابلیت پمپ شوندگی نشان داده شده است :

از آنجا که روش های آزمایش بین المللی و قابل قبول برای اندازه گیری کارایی بتن پمپ شونده وجود ندارد ، آزمایش قابلیت پکپ شدن مخلوط بتن در آزمایشگاه دشوار است . برای به دست آوردن حداکثر مواد قوام آور ، مقدار بهینه مواد قوام آور باید هنگام فرآیند بتن ریزی به دست آید .