بسته بندی ، حمل و کنترل کیفیت افزودنی ها

افزودنی های شیمیایی بتن در دو حالت کلی جامد و محلول مایع عرضه می شود. توزیع افزودنی ها به صورت محلول با غلظت مواد به جامعه 20 تا 40 درصد بسیار متداول است. افزودنی های محلول معمولاً در بسته های پلاستیکی (3 تا 25 لیتری) ، ظرف های بزرگ پلاستیکی ( 200 لیتری )و مخازن قابل انتقال( 1000 تا 3000 )لیتری ساخته شده از فولاد نرمه یا پلی پروپیلنسنگین مقابل فولادی توزیع می شود نمونه ای از بسته بندی مواد افزودنی در شکل 1- 6 نشان داده شده است بهتر است مواد افزودنی محلول پیش از مصرف ها به هم زده شود تا از یکنواختی محلول اطمینان حاصل شود.

عرضه افزودنی به صورت پودر این توضیح شدند باید این مواد قبل از مصرف به طور کامل با آب مخلوط شود در بعضی موارد انحلال کامل این مواد در آب به زمان زیادی نیاز دارد که باید مورد توجه قرار گیرد

ضمنا اگر ذرات قبل از مصرف ته نشین شده باشند لازم است به شدت تکان داده شود و سپس مورد مصرف قرار گیرد مزیت استفاده از افزودنی های پودری هزینه کمتر حمل و نقل و اطمینان از درصد جامد محلول تهیه شده است.وزن مخصوص افزودنی های استفاده شده در کارگاه های تعیین شده و مقادیر ارائه شده توسط تولیدکننده مقایسه شود. وزن مخصوص می توانند به راحتی و به سرعت توسط هیدرومتر یا ظروف مدرج اندازه گیری شود. این اندازه گیری باید در دمای مشخص انجام شده و به منظور مقایسه به عنوان بخشی از فرآیند کنترل کیفیت ثبت ونگهداری گردد.

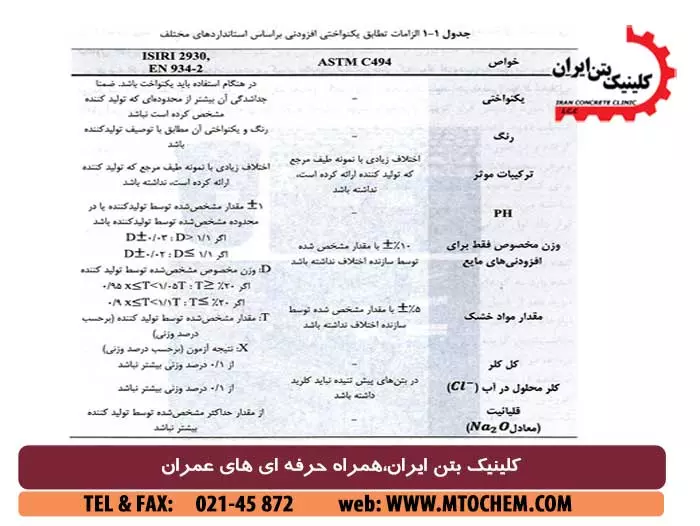

آزمایش های لازم برای کنترل یکنواختی افزودنی های استفاده شامل آزمایش مقدار ماده جامد وزن مخصوص طیف سنجی مادون قرمز برای مواد آلی مقدار کلر و اندازه گیری PH می باشد. ناظرین برای کنترل و تضمین کیفیت محموله های اسالی برای انجام نمونه گیری از افزودنی ها آموزش داده شوند. مصرف کنندگان افزودنی ها نیز برای جلوگیری از بروز خطا با ظاهر و بوی افزودنی ها آشنا باشند. دستورالعمل های لازم برای تعیین یکنواختی افزودنیهای شیمیایی در استاندارد ASTM C494 و نیز استاندارد EN 934-2 آورده شده است . خلاصه این ضوابط در جدول 1-1 درج شده است.

پیمانه گیری افزودنی ها و ساخت بتن

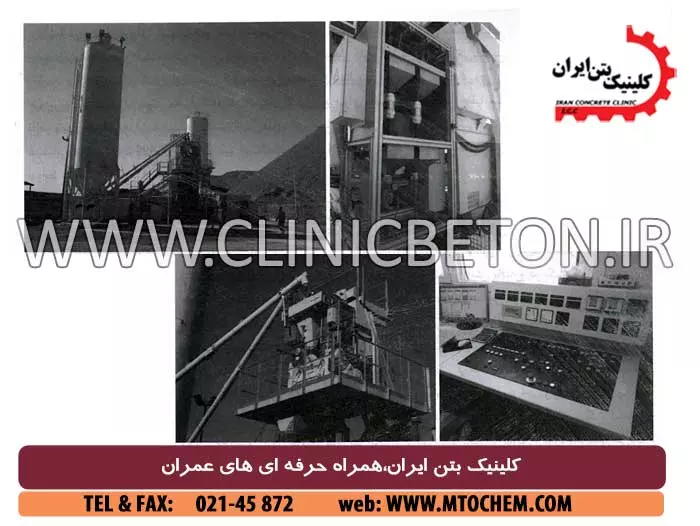

به کارگیری افزودنی های شیمیایی در ساخت مخلوط های بتنی رو به افزایش بوده و این ترکیبات رفته رفته به عنوان بخشی جدانشدنی از بتن محسوب می شود با گسترش مصرف این ترکیبات اثرگذاری آنها در کیفیت بتن های ساخته شده افزایش یافته و در نگاه کلان به عنوان عاملی تاثیر گذار در کیفیت ساخت و سازهای انجام شده محسوب می شوند. این مسئله نیازمند توجه ویژه عوامل و دست اندر کاران اجرایی بوده و انتظار می رود که به منظور مصرف مناسب تر و دقیق تر این مواد ، تجهیزات مورد استفاده در کارگاه ها برای ساخت بتن نیز همگام با گسترش مصرف افزودنی ها توسعه یابند. مصرف مقادیری بیشتر و یا کمتر از حد مطلوب از افزودنی ها شیمیایی می توانند تاثیرات بسیار آشکاری بر بتن داشته و در تمامی مراحل اعم از اجرا و ویژگی های بتن در درازمدت تاثیرات سویی را ایجاد نمایند . به کار گیری دستگاه های تولید بتن (بچینگ ) که دارای مخازن مخصوص برای افزودنیهای بتن بوده و دارای دقت کافی در توزین و توزیع افزودنی می باشد و موجب تسهیل استفاده و همچنین تاثیر گذاری بهتر افزودنی ها می شود. اضافه کردن دستی افزودنیهای شیمیایی که به صورت سنتی در بسیاری از کارگاه ها انجام می شود سرعت ساخت را کاهش داده از طرف دیگه احتمال تاثیر خطاهای انسانی را افزایش می دهد. از اینرو مناسب تر است که به ویژه در پروژه های بزرگ تجهیزات لازم جهت استفاده و کاربرد افزودنی ها فراهم شود.برای توزین افزودنی های شیمیایی به خصوص در کارگاه های ساخت بتن آماده و بتن پیش ساخته باید از سیستم های توزین عقیق ، قابل اطمینان و ترجیحا اتوماتیک استفاده کرد . نمونه ای از دستگاه های مرکزی ساخت بتن است که در آن افزودنی ها توسط سیستم های دقیق توزیع می شود در شکل 1-7 نشان داده شده است. در توزین کننده های تمام اتوماتیک ابتدا شن ماسه و سیمان توزین شده سپس بلافاصله یا با فاصله کمی پس از آن حجم مورد نیاز افزودنی به آب اختلاط و یا مستقیما به داخل میکسر افزوده می شود.

در توزین کننده های نیمه اتوماتیک برای اضافه کردن افزودنی شیر خروجی مخزن افزودنی توسط فرمان اپراتور باز می شود. البته این وضعیت در انواع افزودنی ها می تواند تفاوت هایی داشته باشد. در شرایطی که استفاده از افزودنی تنها در مواردی خاص صورت می گیرد و یا در شرایطی که حجم کار کم باشد می توان از توزین کننده های با پمپ دستی استفاده کرد. پمپ دستی که معمولاً در محل دریچه میکسر قرار می گیرد حجم مشخصی از افزودنی کاهنده آب یا کند گیر کننده را مستقیم در میکسر تخلیه می کنند. در غیر اینصورت حجم کم شده توسط دستگاه توزین باید در هر مرحله توسط ظرف هایی است که حجم آنها از قبل مشخص شده است اندازه گیری شود. نمونه ای از توزین دستی مواد افزودنی در هنگام ساخت بتن در شکل 1-8 نشان داده شده است.

افزودنی ها را می توان در محل ساخت بتن یا محل کارگاه کامیون و مخلوط کن اضافه نمود.در مواردی که بعضی از افزودنی ها نظیر روان کننده ها در محل کارگاه به صورت دستی به دستگاه میکسر اضافه می شود، باید پس از اضافه کردن روان کننده به تعداد کافی به چرخه تا از همگن شدن مخلوط اطمینان حاصل شود معمولاً برای اطمینان از اختلاط کامل لازم است تا کامیون مخلوط کن 30 تا 70 دور با سرعت بچرخد.

براى توزیع کند گیر کننده ها و افزودنى هاى کاهنده آب، به خصوص در کارهاى ساخت بتن آماده و بتن پیش ساخته ،باید از سیستم هاى توزین دقیق ،قابل اطمینان و ترجیحا اتوماتیک استفاده کرد معمولا از مصالحى مانند فولاد ضد رنگ که افزودنى هاى کاهنده آب باعث ایجاد خوردگى در آن ها نمى شوند ، استفاده مى شود . در صورت استفاده از افزودنى هاى کاهنده آب داراى مقادیرى از کلراید ،از فولادهاى ویژه یا پلى پروپیلن سنگین استفاده مى گردد.در صورتى که افزودنى مورد استفاده کلریدى باشد از مخازنى استفاده مى شود که دچار خوردگى نگردد.

ترتیب اختلاط مواد افزودنى

نحوه اضافه کردن مواد افزودنى شیمیایى موضوعى با اهمیت است و به نوع ماده افزودنى بستگى دارد . بهترین روش و زمان براى اضافه کردن افزودنى به مخلوط باید از قبل و در حین ساخت طرح هاى آزمایشى مورد بررسى قرار گیرد . اگر اطلاعات کافى در مورد افزودنى موجود نباشد ، باید آزمایش هاى مقدماتى با استفاده از لوازم و تجهیزات کار و تحت شرایط محیطى که افزودنى به کار مى رود انجام پذیرد . انجام این آزمایش ها اثرات استفاده از این مواد را در خواص بتن مشخص مى نماید باید توجه داشت در مخلوط آزمایشى مصالح مورد استفاده و به خصوص سیمان ، باید با مصالح مورد استفاده در پروژه یکسان باشد دلیل این موضوع تاثیر پذیری خواص به دست آمده از ترکیبات و فازهای سیمان است.

افزودنی ها باید به گونه ای به طرح اختلاط بتن افزوده شوند که به سرعت و به صورت یکنواخت در مخلوط بتنی پخش شوند ، معمولا این کار ، از طریق اضافه کردن افزودنی به آب توزین شده که پس از آن به سیمان و سنگدانه های خشک مخلوط شده اضافه می شود ، امکان پذیر است . با این حال این روش بیشترین تاثیر را در مورد تمام افزودنی های به دنبال نخواهد داشت .در برخی موارد بهترین عملکرد زمانی حاصل می شود که اضافه کردن افزودنی درست در پایان زمان اختلاط سنگدانه ها ، سیمان و آب اختلاط انجام گیرد.

برای نمونه می توان به افزودنی کندگیر کننده اشاره نمود که بهتر است پس از اختلاط تمام مصالح به مخلوط اضافه گردد . در مورد برخی دیگر از افزودنی ها مانند افزودنی های قوام آور و افزودنی های فوق روان کننده ، این روش مشکلاتی را در اجرا به دنبال خواهد داشت . عدم امکان دستیابی به کارایی یکنواخت مورد نیاز و عدم توزیع یکنواخت افزودنی در بتن تازه به خصوص در مواقع تولید پیمانه های پی در پی و با حجم زیاد بتن نمونه ای از این مشکلات هستند . بنابراین انتخاب ترتیب مناسب برای ورود مصالح باید نوع افزودنی مورد استفاده ، ابزار و وسایل موجود و شرایط کارگاهی توجه نمود و در نهایت بهترین روش را انتخاب نمود نکته ای که به عنوان یک اصل باید مدنظر قرار گیرد اطمینان از اختلاط کامل افزودنی پخش شدن آن در بتن و وجود زمان کافی برای عملکرد افزودنی است. برای تعیین روش مناسب باید ابتدا ترتیب اختلاط بهینه بر مبنای نمونه های آزمایشگاهی تعیین گردد و سپس نتایج به کارگاه تعمیم داده شود. البته باید توجه نمود که پارامتر های بسیاری مانند درجه حرارت و رطوبت محیط بر عملکرد افزودنی تاثیرگذار است.علاوه بر آن میزان هوای بتن نیز به درجه حرارت محیط بستگی دارد .بنابراین چنانچه شرایط استفاده با شرایط انجام آزمایش های مقدماتی متفاوت باشد باید انتظار داشت در کارگاه نتایج متفاوتی به دست آید.اثرات مواد افزودنی همچنین در مخلوط کننده کامیون و در مخلوط کننده کارگاه می توانند متفاوت باشد. بنابراین بهتر است مقدار اولیه مصرف در آزمایشگاه به دست آیند و سپس با توجه به شرایط مخلوط کردن در کامیون تصحیح و سازگار شود. البته تجربه نشان داده است در اغلب موارد مقدار فوق روان کننده لازم برای رسیدن به یک کارایی مورد نظر در کامیون مخلوط کن کمتر است.در مورد بسیاری از افزودنی های متداول مانند افزودنی های کاهنده آب و افزودنی های فوق روان کننده برای دستیابی به شرایطی که هم از نظر مشخصات بتن و هم از نظر استفاده از افزودنی در شرایط اجرایی مطلوب باشد می توان از روش اختلاط زیر استفاده نمود. پس از اختلاط اولیه سنگدانه، و بخشی از آب ( تقریبا 50 درصد ) ،افزودنی با تقریبا نیمی از آب باقی مانده مخلوط شده و به مخلوط بتنی اضافه می گردد. و در نهایت آب باقیمانده تا رسیدن به کارایی مورد نظر به مخلوط افزوده می شود.

در صورتی که در مخلوط بتنی از چند افزودنی متفاوت استفاده می شود باید از ترکیب افزودنی ها با یکدیگر پیش از اختلاط بتن اجتناب شود زیرا ممکن است برخی از افزودنی ها با یکدیگر واکنش داده یا رسوب کنند و در نتیجه از عملکرد افزودنی ها کاسته شود. در این موارد توصیه میگردد افزودنی ها به نوبت و مستقیما به مخلوط بتن اضافه گردند. سازگاری افزودنی ها با یکدیگر در این موارد باید پیش از ساخت بتن در کارگاه ضمن مطالعات آزمایشگاهی اثبات گردد.