هر آنچه که باید درباره اثر افزودن نانو ذرات بر پارامترهای مقاومت و پایداری بتن خود تراکم بدانید

استفاده از یک رویکرد جامع و اصولی در مورد بتن و شناخت زیر ساخت آن در مقایسه ای کوچک، زمینه تولید بتنی با خاصیت خود تراکمی را فراهم می نماید. بتن های مذکور دارای دوام و پایداری بهتری نسبت به بتن های معمولی می باشند. هدف از نانو تکنولوژی، رویکردی جدید در رشته های مختلف علوم با تغییر و یا کنترل خواص و رفتار مواد و اشیا است. این امر از طریق تغییر چیدمان مولکولی و ریز ساختارهای آنها در مقیاس نانو صورت میگیرد. نانوتکنولوژی در صنعت بتن، برای تولید بتن هایی با مقاومت کششی و فشاری بیشتر و یا تولید بتنی با سطوح خود تمیز کنندگی و خود ترمیمی، کاربردبیشتری دارد. از اکسیدهای مختلفی برای بهبود عملکرد و خواص بتن استفاده می شود که از آن جمله می توان به نانو اکسیدهای آهن، سیلیس، تیتانیوم، آلومینیوم و یا نانو ذراتی مثل رسها، الیافها و لوله های کربنی اشاره کرد. در این تحقیق علاوه بر بررسی روش و نحوه استفاده از نانو اکسیدها و نانو ذرات در تولید بتن، به تفاوت خواص حاصل از استفاده از این نانو مواد در بتن پرداخته می شود.

یکی از مصالح ساختمانی رایج و پرکاربرد بتن می باشد که بهینهسازی و رفع عیوب آن، به عنوان یکی از مباحث مهم توسط بسیاری از پژوهشگران مورد توجه قرار گرفته است. از سال 1983 تاکنون مساله دوام بتن به عنوان یکی از مسایل اساسی مورد توجه بسیاری از شرکتهای بزرگ ساختمانی بوده است. ساخت سازههای بتنی با تراکم مناسب و دوام بالا نیازمند به کارگیری نیروهایی زبده و کارآمد می باشد. همانگونه که می دانیم جهت خروج هوای داخل بتن و کاهش تخلخل آن و نیز افزایش مقاومت ناشی از تراکم، بتن لرزانده می شود. مشکلاتی که در اجرای بتن های معمولی میتواند وجود داشته باشد از جمله :

لرزاندن بتن و در نتیجه تراکم ناهمگن بتن، جدا شدگی دانه های بتن و کرمو شدن نقاطی از سطح بتن به علت ویبره زیاد بتن و یا در دسترس نبودن نقاطی از بتن و مشکلات استقرار وسایل و نیروی کار جهت لرزاندن بتن، محققین را بر آن داشت تا بتنی را بدون نیاز به لرزاندن و در عین حال با حفظ دانهبندی مناسب و دارا بودن تراکم مطلوب تولید نمایند. در نتیجه این تحقیقات آقای اوکامورا از ژاپن در سال 1988 نمونه اولیه این نوع بتنها رو تولید نمود ( H Okamura et al., 1993 ) که به بتن های خودتراکم SCC یا Self-Compacting Concrete معروف گردید.

خواص بتن خود تراکم

بتن های خود تراکم قابلیت افزایش دوام یک سازه بتنی همراه با توانایی تراکم در تمامی گوشه های قالب را براساس نیروی وزن خود و بدون نیاز به هیچگونه متراکم کنندهای دارا می باشند ( Hajime Okamura et al., 2000 ). اجرای نمونه اولیه بتن خود تراکم به دلیل دارا بودن خواصی نظیر خشک شدن سریع، رسیدن به سخت شدگی نهایی، حرارت هیدراتاسیون و فشردگی مناسب مورد رضایت مهندسین قرار گرفت ( Hajime Okamura & Ouchi, 2003 ). از دیگر مزیت هایی که امروزه در استفاده از بتن خود تراکم به آن توجه می شود، میتوان به افزایش عمر میلگردها به دلیل پوشش کامل سطح آنها توسط بتن، کاهش آلودگی صوتی محیط بدلیل کاهش استفاده از لرزاننده، افزایش کیفیت سطوح ظاهری بتن و امکان بتن ریزی با طرح و نقوش خاص اشاره نمود، ضمن اینکه بدلیل افزایش سرعت کار، کاهش قابل توجهی در هزینه ی نیروی انسانی را در پی خواهد داشت. دانه بندی ماسه نسبت به دانه بندی شن، بر روی مشخصات بتن خود تراکم تاثیر بیشتری داشته و نسبت شن به ماسه مصرف شده در این گونه بتنها از بتن های معمولی کمتر می باشد و بایستی این نسبت به گونه ای انتخاب شود که قابلیت عبور بتن از فضای قالب افزایش یافته، امکان بروز پدیده انسداد بتن ریزی کاهش و پایداری بتن در برابر جداشدگی اجزای آن افزایش یابد

( Domone & Jin, 1999 )

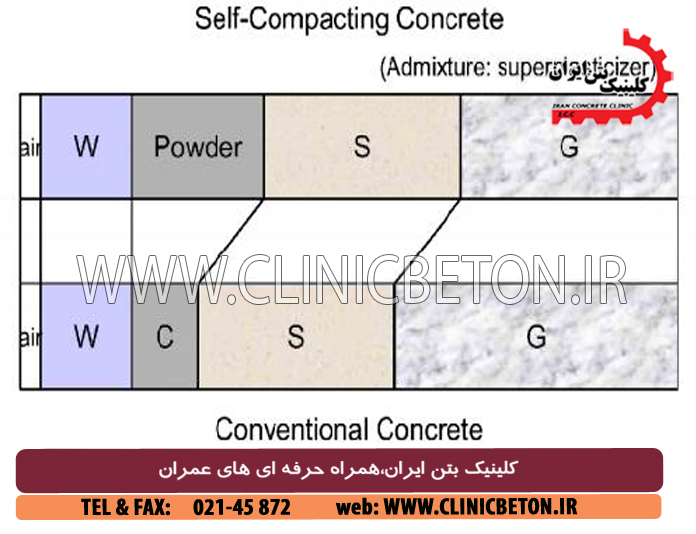

شکل 1. مقایسه تناسبی بین بتن خود تراکم و بتن رایج ( Hajime Okamura & Ouchi, 2003 )

انواع بتن خود تراکم

در حال حاضر سه دسته از بتن های خودتراکم از نظر استفاده از ماده ی روان کننده در آن شناخته شده است. که به سه گروه ذیل تقسیم بندی می شوند ( Dehn et al., 2000) :

1- بتن خود تراکم پودری

2- بتن خود تراکم دارای ماده اصلاح لزجت

3-بتن خود تراکم ترکیبی

در مقایسه با بتن های معمولی، برای تولید بتن های خودتراکم یکی از سه فرآیند ذیل به کار گرفته می شود؛ 1- محتوی پودری آن افزایش می یابد، ( بتن خود تراکم پودری که این امر به وضوح در (شکل 1) مشاهده می گردد). 2- از عامل لزجتی در بتن

بهره گرفته می شود (بتن خود تراکم داری ماده اصلاح لزجت). 3- از هردوی این امکانات استفاده می گردد (بتن خود تراکم ترکیبی).( Dehn et al., 2000)

طرح اختلاط بتن خود تراکم

تاکنون محققین روش استاندارد خاصی را برای طرح مخلوط بتن خود تراکم بیان نکرده اند و بیشتر روش های ارایه شده برای طرح مخلوط بتن های خود تراکم بر اساس روش های تحقیقاتی بوده که در این روش ها علاوه بر مقاومت فشاری، کاهش حجم خمیر سیمان نیز به دلیل تاثیرات مثبت آن بر دوام و هزینه های تولید بتن هدف اصلی طراح بوده است ( Hwang & Hung, 2005) .

از بین روش های ارایه شده به چند روش ذیل برای طراحی بتن های خود تراکم اشاره می شود:

روش اول: در این روش که توسط اوکامورا و اوشی ( H Okamura et al., 1993 ) برای طرح مخلوط بتن خود تراکم ارایه شده است، آزمایش روی ملات بتن برای بررسی خواص فوق روان کننده ها و درصد ماسه سیمان، مد نظر قرار گرفته است. مقدار شن در حدود 50 % و مقدار ماسه در حدود 45 % حجم ملات در نظر گرفته شده و در صورت عدم استفاده از مواد پودری )بجز سیمان) امکان استفاده از آب با نسبت بیشتر از 30 % وجود ندارد.

روش دوم : در این روش طرح مخلوط بتن خود تراکم که توسط بویی و مونتوگرمی ( Van Khanh & Montgomery, 1999 ) ارایه شده است. ابتدا تعیین نسبت های اختلاط اجزای بتن بر اساس حداقل مقدار خمیر سیمان، تعیین می گردد و سپس نمودار حداقل مقدار خمیر سیمان بر اساس درصد شن به کل حجم سنگ دانه ها رسم می شود. از این نمودار برای تعیین نسبت اجزای بتن خود تراکم استفاده کرده و در صورتی که درصد شن به کل سنگ دانه ها، از مقدار بهینه آن بیشتر و یا کمتر شود، مقدار حداقل حجم خمیر سیمان جهت دستیابی به بتن خود تراکم افزایش می یابد. مقدار خمیر سیمان به طور متوسط برابر 450 لیتر در متر مکعب بتن پیشنهاد شده است.

روش سوم : در این روش برای طرح مخلوط بتن خود تراکم که توسط سو و همکارانش ( Su et al., 2001 ) پیشنهاد شده است، ابتدا درصدهای سنگ دانه های ریز و درشت مشخص می شوند. سپس میزان خمیر سیمان که بایستی فضای خلل و فرج را بین اجزای بتن پر نماید، محاسبه می گردد. میزان خمیر سیمان به طور متوسط برابر 380 لیتر در متر مکعب بتن پیشنهاد شده است.

روش چهارم : در این روش، طرح مخلوط بتن خود تراکم توسط لاچمی و همکارانش ( Lachemi et al., 2003 ) با حداقل هزینه پیشنهاد شده است که بدین منظور از خاکستر بادی و سرباره در طرح مخلوط بتن به ترتیب به میزان 50 % و یا 60% استفاده شده است. میزان خمیر سیمان به کار رفته به طور متوسط به ترتیب برابر 320 و 305 لیتر در متر مکعب بتن ارایه گردیده است.

روش پنجم : در این روش، طرح مخلوط بتن خودتراکم توسط سونبی ( Sonebi, 2004 ) پیشنهاد و بتن خود تراکم با نسبت آب به سیمان 45 % ساخته شده و مقادیر سیمان و خاکستر بادی مورد استفاده در این روش به ترتیب برابر 290 و 220 کیلوگرم در حجم خمیر سیمان به کار رفته است. میزان خمیر سیمان به کار رفته به طور متوسط برابر 420 لیتر در متر مکعب بتن پیشنهاد شده است.

روش ششم : در این روش، طرح مخلوط بتن خود تراکم توسط هونگ و هوآنگ ( Hwang & Hung, 2005 ) پیشنهاد و ابتدا نسبتهای مختلف سنگ دانه های ریز و درشت برای دستیابی به بتن با تراکم بالا طبق استاندارد ASTM C29 بیان گردیده است. پس از تعیین بهترین نسبت برای سنگ دانه های به کار رفته، حجم خمیر سیمان برای پرکردن فضای بین سنگ دانه ها محاسبه می گردد. میزان خمیر سیمان به کار رفته به طور متوسط برابر 360 لیتر در متر مکعب بتن توصیه شده است.

کاربرد بتن خودتراکم

در سال 2006 تحقیق جامعی در مورد کاربرد بتن خود تراکم، توسط دومونه ( Domone, 2006 ) برای سازههای ساخته شده از این نوع بتن که توسط کشورهای مختلف در طول مدت یازده سال مورد استفاده قرار گرفته بود، انجام گردید و در این تحقیق شصت و یک مورد از کاربردهای بتن خود تراکم مورد تحلیل و بررسی قرار گرفت. این موارد به منظور تحلیلی بر پایه جزئیات فرمولاسیون بتن و خواص آن انتخاب گردیده بودند. گستردگی خواص، مواد تشکیل دهنده و نسبت اختلاط این مواد، طبیعت متنوع بتن خود تراکم را نشان میداد و تاکید بر این نکته بود که این نوع بتن بایستی به عنوان یک خانواده شامل مخلوط های مختلف، برای کابردهای گسترده مورد استفاده قرار گیرد. استفاده از بتن های خود تراکم در موارد خاصی از سازهای بتنی ضرورت پیدا میکند که از آن جمله میتوان به موارد ذیل اشاره کرد: سازه های بلند و برج های بتنی که بتن ریزی در آنها با مشکلات بسیاری مواجه است. سازههای معماری و هنری که ضمن میلگرد گذاری فشرده، نیاز به ظرافت خاصی جهت طراحی دارند. بتن ریزی در سازههای زیر آب که امکان ویبره کردن بتن و تراکم بتن با کیفیت مطلوب در آنها میسر نمی باشد. ستونها و دیواره های با ارتفاع زیاد که دارای میلگردهای متراکم می باشند. پل های با دهانه های بزرگ و تونلهای شهری و آبی که امکان استفاده از بتن معمولی به دلیل طولانی بودن مسیر بتن ریزی، در آنها با حفظ کیفیت و تراکم مطلوب امکان پذیر نمی باشد ( Domone, 2006) .

در ادامه برای درک بهتر از کاربرد بتن خودتراکم به ذکر یک مثال پرداخته می شود:

در این مثال (شکل 2) پیمانکار از بتن خودتراکم برای بتن ریزی دیواره یک ساختمان استفاده کرده است. دیواره ی مذکور 4 متر ارتفاع داشته و شامل درب و دریچه های تهویه مطبوع می باشد. با استفاده از بتن خود تراکم در این مثال، دیگر نیازی به استفاده از ویبراتور جهت پر کردن بتن گوشه ها و کناره های دریچه از بتن نمی باشد و همانطور که از ( Error! Reference source not found) مشخص است، گوشه های درب ها و دریچه ها دارای کیفیت بالا از لحاظ بتن ریزی می باشند

NYHOLM THRANE, 2012

شکل 2. مثالی از بتن ریزی با استفاده از بتن خود تراکم ( NYHOLM THRANE, 2012 )

پایداری بتن خود تراکم

شاخص پایداری بر اساس دیداری برای یک مخلوط بتن، با بازدید چشمی از نمونهی مخروطی بتن، تعیین می شود که میتواند به عنوان معیاری برای کنترل کیفیت بتن خود تراکم مورد استفاده قرار گیرد . ضوابط تعیین این شاخص به شرح ذیل می باشد

ASTM, 2014

-1 در شرایطی که نشانه های جدا شدگی و آب انداختگی بتن وجود نداشته باشد، شاخص پایداری برای آن برابر صفر در نظر گرفته می شود. به عبارتی مخلوط بتن کاملا پایدار می باشد (شکل 3).

-2 اگر نشانه های جدا شدگی و آب انداختگی در مخلوط بتن به صورت مخلوط نازکی از آب در سطح دایره ای نمونه بتن پخش شده باشد، شاخص پایداری برابر با 1 تعیین می گردد . یعنی نمونه بتنی پایدار می باشد (شکل 3)

-3 در صورتی که حلقه نازکی از ملات، به ضخامت کمتر از 10 میلی متر و یا تجمع سنگ دانه ها در قسمتی از نمونه دایرهای بتن پخش شده باشد، شاخص پایداری برابر با 2 تعیین می گردد. یعنی نمونه مخلوط بتنی ناپایدار می باشد.

شکل 3

-4 در مواقعی که جداشدگی اجزای مخلوط بتن واضح باشد و حلقه ی نازکی از ملات بتن با ضخامت بیش از 10 میلیمتر و یا تجمع سنگ دانه ها در مرکز نمونه دایره ای بتن به صورت زیاد پخش شده باشد، شاخص پایداری برابر با 3 تعیین می گردد. به عبارتی نمونه مخلوط بتن کاملا ناپایدار می باشد (شکل3).

شکل 3. نمایش چهار حالت شاخص پایداری بتن 1. شاخص صفر، 2. شاخص یک، 3. شاخص دو، 4.شاخص سه ( ASTM, 2014 )

چالش بتن خود تراکم و روشهای جدید بهبود خواص آن

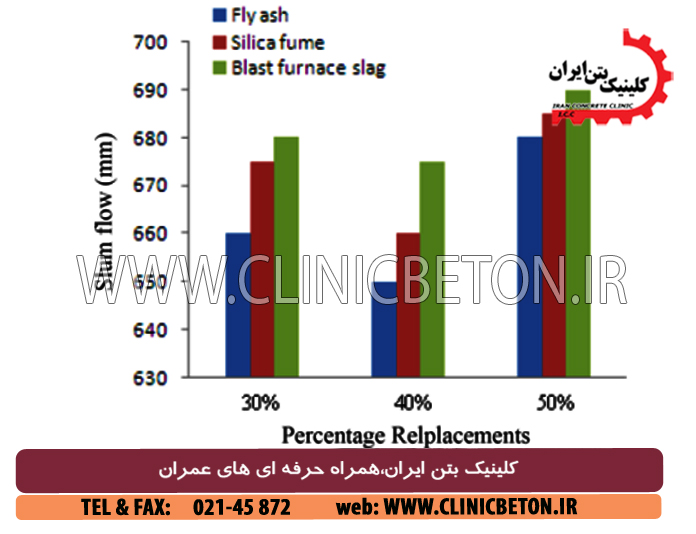

همانگونه که ذکر شد، بتن خود تراکم گونه ای جدید از بتن محسوب می شود که بدون نیاز به ویبراتور، خاصیت پرکنندگی مطلوبی را ارایه می دهد. یکی از معایب استفاده از بتن خود تراکم، هزینه ی بالای آن است که خود از استفاده کردن حجم زیادی از سیمان پرتلند و ترکیبات شیمیایی نشات میگیرد. یکی از روشهای جایگزین برای کاهش هزینه بتن خود تراکم، استفاده از افزودنیهای معدنی همچون : سیلیکا فوم ، ترکیبات زاید صنعت فولاد و خاکستر است. هنگامی که مواد مذکور جایگزین بخشی از مخلوط سیمان بتن میگردند، هزینه های بتن کاهش پیدا میکند، بخصوص اگر ماده افزودنی، جزو مواد زاید باشد. علاوه بر مزیت فوق، افزدون این مواد به بتن، نه تنها هزینه تولید بتن خود تراکم را کاهش می دهد، بلکه موجب کاهش حرارت هیدارتاسیون بتن و همچنین باعث محدود کردن استفاده از مواد شیمیایی افزایش دهنده ی لزجت در بتن می گردند. در ادامه به ذکر چند مورد از پژوهشهای اخیر، در رابطه با تاثیر مواد افزودنی در بهبود خواص بتن، پرداخته می شود) (Ramanathan et al., 2013 ) شکل 4) و (شکل 5) نتایج پژوهش آزمایشگاهی راماناتان و همکارانش (Ramanathan et al., 2013 ) را در استفاده از ترکیبات افزودنی معدنی به بتن خود تراکم را نشان می دهد. همانطور که در (شکل 4) مشخص است، با استفاده از ضایعات صنعت فولاد، اسلامپ بتن بهتر و کارپذیری آن، مطلوب تر می شود. هنگامی که سیمان با افزودنیهای معدنی جایگزین می گردد، به مقدار کمتری از ماده فوق روان کننده جهت ایجاد روانی در سیمان نیاز است. همچنین (شکل 4) بیانگر آن است که هنگام استفاده از خاکستر (در مقایسه با سایر مواد افزودنی مورد مطالعه قرار گرفته) به مقدار بیشتری از مواد فوق روان کننده نیاز خواهد بود. در مقایسه با سایر افزودنیها، خاکستر دارای دانه هایی درشت تر و هندسه ی کروی است، که این امر موجب کاهش سطح آن می گردد. علاوه بر این، با جایگزین کردن خاکستر به جای

سیمان، حجم خمیر سیمان بدلیل کاهش چگالی آن، افزایش می یابد. این افزایش حجم موجب کاهش اصطکاک بین توده های مواد و بهبود انسجام، پلاستیسیته و کارپذیری بتن خود تراکم می گردد.

شکل 4. تاثیر درصدهای افزودنی مختلف در بهبود کارپذیری بتن خود تراکم ( Ramanathan et al., 2013 )

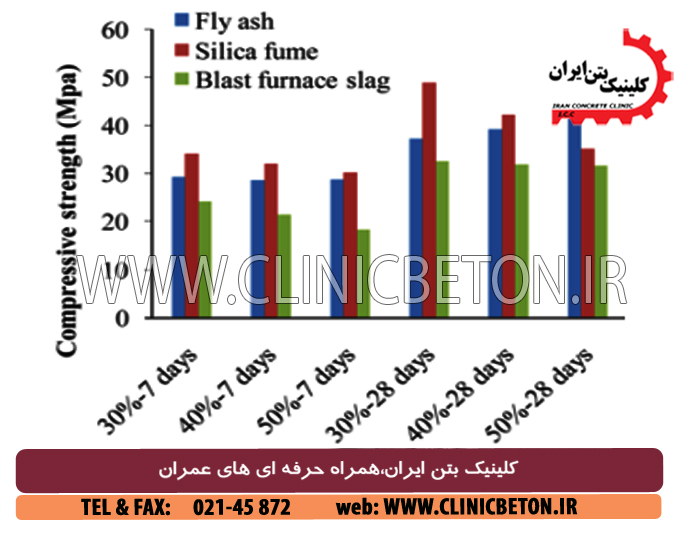

شکل 5. تاثیر جایگزینی درصدهای مختلف مواد افزودنی معدنی در مقاومت فشاری بتن خود تراکم ( Ramanathan et al., 2013 )

(شکل 5) تاثیر افزودن درصدهای مختلفی از مواد معدنی را بر مقاومت فشاری بتن 7 و 28 روزه را نشان می دهد. همانطور که از (شکل 5) مشخص است، به طور عمومی، افزایش درصد هریک از مواد افزودنی فوق، موجب کاهش مقاومت بتن می گردد.طبق (شکل 5) سیلیکا فوم با نسبت 30 درصدی، بیشترین مقاومت فشاری را، هم در مورد بتن 7 روزه و هم بتن 28 روزه، دارا می باشد و با نسبت 05 درصد، کمترین مقاومت فشاری را در برای بتن خود تراکم 7 روزه، ارایه می دهد ( Ramanathan et al., 2013)

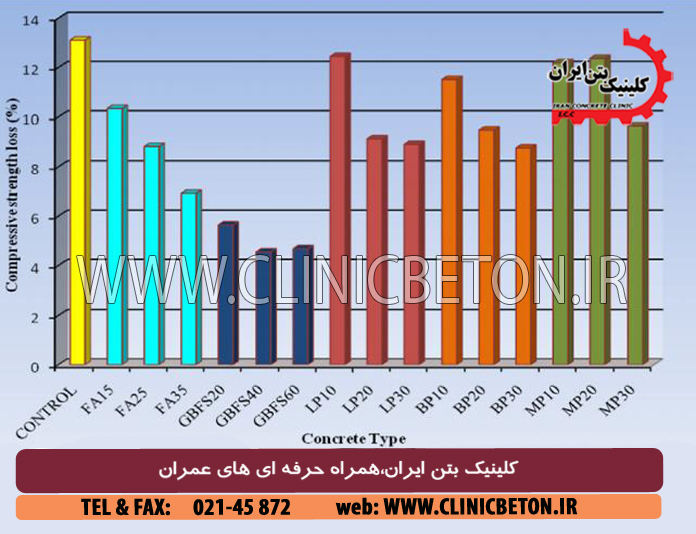

وویسال و سامر ( Uysal & Sumer, 2011 ) تاثیر افزودن مواد معدنی مختلف را به بتن خود تراکم و تغییر مقاومت آن در برابر سولفات هایی همچون سولفات منیزیم، مورد مطالعه قرار دادند. آنها در این پژوهش بتنی با درصدهای مختلف از ترکیبات زاید صنعت فولاد ، پودر بازالت ، پودر سنگ آهن، خاکستر، سیمان پرتلند و پودر سنگ مرمر را در محلول 10 درصدی سولفات منیزیم به مدت 400 روز قرار داده و در پایان این مدت، میزان کاهش مقاومت فشاری آن را مورد آزمایش قرار دادند.

(شکل 6) تاثیرات افزودن مواد معدنی متفاوت، با درصدهای مختلف را بر میزان تغییر مقاومت فشاری بتن پس از قرار گرفتن 400 روزه ی بتن در محلول سولفات منیزیم را نشان می دهد. همانطور که مشاهده می گردد، افزایش میزان درصد مواد معدنی، موجب کاهش کمتری از مقاومت فشاری بتن می گردد. همانطور که از (شکل 6) مشخص است، با مقایسه مواد معدنی مختلف، بتن دارای مادهی ضایعات صنعت فولاد، بیشترین مقاومت را در برابر حمله ی سولفات منیزیم نشان می دهد ( Uysal & Sumer, 2011) .

شکل 6. میزان کاهش مقاومت فشاری بتن خود تراکم در برابر حمله سولفات منیزیم برای درصدهای متفاوتی از مواد معدنی مختلف

( Uysal & Sumer, 2011 )

کاربرد نانوتکنولوژی در بتن

یافتن نسلی جدید از مصالح ساختمانی با عملکرد بالا و خواصی متفاوت نسبت به خواص مصالح معمولی، هدف نهایی از بررسی بتن در مقیاس نانو، است. از سالها پیش استفاده از ذرات سیلیکا در ابعاد میکرون به صورت وسیعی در بتن مورد استفاده قرار گرفته است. به تازگی اثبات شده است که استفاده از ذراتی در مقیاس کوچکتر از میکرو سیلیس باعث افزایش مقاومت فشاری بتن گردیده و از طرفی تمامی ویژگیهای یک بتن مربوط به فرآیندهایی است که در مقیاس نانو برای آن اتفاق میافتد. در واقع نانو فناوری علمی، مربوط به اندازه گیری و توصیف ساختار مولکولی در مقیاس نانو و میکرو، برای درک بهتر رفتار در مقیاس بزرگ (ماکرو) می باشد. مهندسی نانو شامل تکنیکهای تغییر ساختار در مقیاس نانومتری جهت ایجاد نسلی جدید و مناسب از کامپوزیتهای سیمانی با رفتار ایده آل مکانیکی است که میتوان با کمک آن، بتنی با خواصی جدید از جمله دارا بودن مقاومت الکتریکی پایین، هوشمند بودن، خود تمیز کنندگی، خود ترمیم کنندگی، شکل پذیری بالا و غیره را به وجود آورد (شکل 7 Perumalsamy Balaguru & Chong, 2006 .(در صنعت سیمان به صورت پودر تولید می گردد که ابعاد آن عموما در حد میلیمتر و میکرون هستند. اخیرا دو روش برای تولید سیمان در ابعاد نانو پیشنهاد شده است: 1 آسیاب کردن ذرات سیمان (در این روش از خرد کردن ماده اصلی، ترکیبات نانو ساخته می شوند). 2 استفاده از ترکیبات شیمیایی ( در این روش با استفاده از واکنشهای شیمیایی، نانو ذرات شکل می گیرند) .

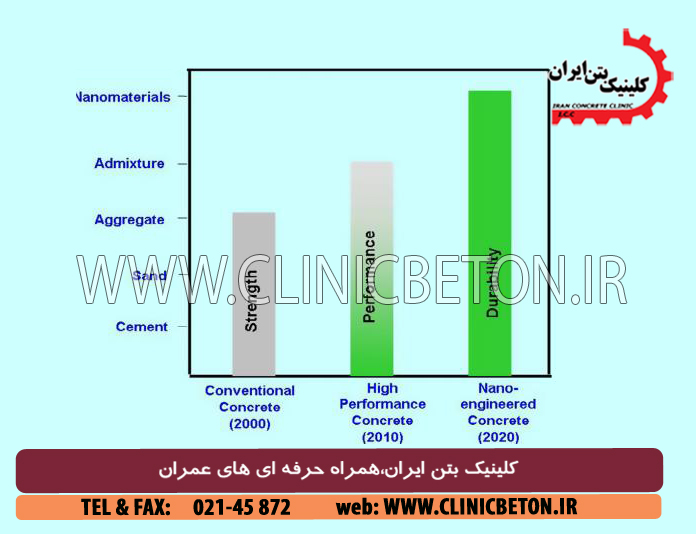

شکل 7. حرکت به سوی بتنی مقاوم با استفاده از نانوتکنولوژی ( Singh et al., 2013 )

ادامه دارد...

نویسندگان:

فرید طاهرزاده

مربی آموزشگاه عالی غیر انتفاعی اترک، قوچان، ایران کارشناسی ارشد مهندسی عمران گرایش سازه

امیر جواد احمدیان حسینی

کارشناسی ارشد مهندسی مکانیک گرایش تبدیل انرژی. دانشگاه فردوسی مشهد، ایران

بهاره اشرف حصاری

کارشناسی ارشد مهندسی معماری. دانشگاه آزاد اسلامی واحد مشهد، ایران