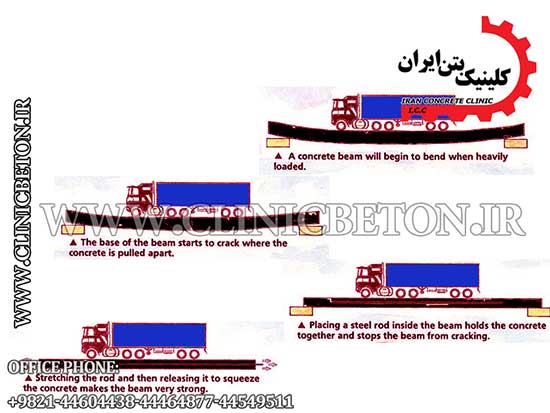

بتن پیش تنیده میله های فولادی در پروسه ساخت یا پس از ساخت، تحت کشش (مثلاً با جک های هیدرولیک) قرار می گیرند. این تدبیر باعث می شود که بتن موجود در سازه تحت تنش فشاری قرار گیرد. از آنجا که مقاومت بتن در فشار بسیار بیشتر از مقاومت آن در کشش هست، اعمال بارهای خارجی به سازه به جای ایجاد تنش کششی در بتن، موجب کاهش تنش فشاری در بتن می شوند و بنابراین بتن موجود یا تحت تنش کششی قرار نمیگیرد یا مقدار بسیار کمی تنش کششی (کمتر از استحکام شکست بتن) تحمل می کند. این تدبیر باعث می شود که قابلیت تحمل بار سازه با بتن تحت فشار بسیار بیشتر از سازه مشابه بدون پیش تنیدگی باشد. برای درک بهتر مزایای آن دانستن اطلاعاتی از خواص بتن مفید خواهد بود. بتن در برابر فشار بسیار مقاوم است اما در برابر کشش ضعیف است. به عنوان مثال وقتی نیرویی کششی در مقطع آن عمل کند، ترک میخورد که بهترین راه برای پیشگیری از این امر استفاده از ژل میکروسیلیس یا افزودنی هایی که اسلامپ بتن را بالا می برند توصیه می شود(کربوکسیلات یا نسل سوم) اگر در سازه های بتنی مشابه ترک هایی دیده شوند با استفاده از تست های غیر مخرب سازه های بتنی که معمول آن استفاده از دستگاه التراسونیک جهت تعیین عمق ترک با توجه به حساسیت این نوع سازه ها پیشنهاد می شود از این روش در صورت لزوم استفاده گردد اگر سازه ای نباشند می توان آن ها را باتوجه به عمق ها از ملات های ترمیمی آماده استفاده نمود . به طور متداول در سازه های بتنی وقتی باری شبیه به خودرو در یک پارکینگ بر روی دال بتنی و یا تیرها قرار گیرد، تیر تمایل به انحنا و خم شدن دارد. این تغییر شکل خمیدگی باعث میشود پایین تیر اندکی دچار کشیدگی و ازدیاد طول (کرنش، Strain) شود.

معمولاً همین مقدار اندک کشیدگی برای ایجاد ترک در بتن کافی است. میل گردهای تقویتی(bars ) فولادی به صورت مدفون در بتن به عنوان تقویت کشش برای محدود کردن عرض ترک قرار داده میشود. میلگردها در این حالت وقتی فقط به صورت مدفون در بتن قرار داده میشود به صورت نیروهای Passive عمل میکند و تا زمانی که خیز در بتن به مرحله قبل از ایجاد ترک نرسیده است نیرویی را تحمل نمیکند.[نیازمند منبع] اما Tendon به صورت نیروهای Active در سیستم عمل میکنند. در سیستم پیش تنیدگی فولاد به عنوان عامل مقاوم و موثر عمل میکند.به طوری که امکان بوجود آمدن ترک در بتن وجود نخواهد داشت. این سازه ها حتی اگر تحت بارگذاری کامل قرار گیرند، میتوانند طوری طراحی شوند که کمترین خیز و ترک در سازه ایجاد شود. لنگرگاه کابل چند رشته ای اجرای سیستم در مراحل ساخت، سرهم کردن قطعات(مونتاژ)، برپاسازی و نصب در موقعیت به معلومات و دانش تخصصی و فنی نیاز دارد ولی می توان مفهوم کلی کار را با مثال زیر توضیح داد: اگر تعدادی بلوک چوبی که درون آنها سوراخی اجرا شدهاست و از میان سوراخ نوار لاستیکی عبور داده شود و دو طرف انتهای نوار لاستیکی را نگاه داریم، بلوکها از قسمت پایین از هم جدا میشوند.در این شرایط توسط قرار دادن یک جفت مهره در دو انتهای نوار لاستیکی قابل شرح است بطوری که با پیچاندن مهرهها کم کم بلوکها در قسمت پایین به هم نزدیک شده و نهایتاً به طور محکم به هم فشار خواهند آورد. در این حالت اگر از دو قسمت انتهایی مجموعه را بلند کنیم این بار مجموعه بلوکها از هم جدا نمیشود و بطور مستقیم و در کنار هم موقعیت خود را حفظ میکنند.این نوار لاستیکی محکم شده در واقع همان Tendon (فولادهای پس تنیدگی) در مقیاس واقعی میباشند که توسط وسایل مهاری گوهای شکل در محل انتهایی بسته میشوند. محتویات 1 انواع 2 اعضا ضروری 3 قسمتهای مربوط به مهار کردن و بستن (Anchor Head ) 4 کاربرد 5 حوادث مرتبط 6 در همین زمینه 7 موارد مشهور انواع در حالت کلی دو نوع اصلی وجود دارد: آزاد Unbonded چسبیده (Bonded(grouted در حالت آزاد (Unbonded) کابل یا میلگرد فولادی با بتن اطراف چسبندگی ندارد. بیشتر سیستمهای آزاد (Unbonded) به صورت تک رشتهای میباشند که در دال و تیرهای ساختمان ها، سازنده پارکینگها و دالهای روی سطح زمین از این سیستم استفاده میشود. یک رشته کابل (Strand ) از هفت رشته سیم مفتول تشکیل میشود[نیازمند منبع] که با نوعی گریس جهت حفاظت خوردگی پوشیده میشود و کل مجموعه درون یک روکش پلی اتلین قرار گرفتهاست. در ابتدا و انتهای کابلها نیز از یک صفحه فولادی سوراخ دار به همراه گوههایی فولادی دو تکه استفاده میشود و این گوهها طوری طراحی می شوند که کابل را درون خود محکم نگاه میدارند. در سیستمهای چسبیده (Bonded) دو یا چند رشته از درون یک مجرای محافظ فلزی یا پلاستیکی عبور داده میشود در حالی که این مجرا از قبل به صورت مدفون در بتن کار گذاشته میشود. رشته ها ها توسط یک جک کششی بزرگ مهار شده و کشیده میشوند. سپس مجرای لوله ای(Duct ) توسط گروت که ماده ای بر پایه سیمان است پر میشود. استفاده از این گروت هم باعث محافظت از خوردگی کابلهای فولادی میشود هم این که باعث انتقال نیروی کششی بین استرندها و مجرای لوله ای (Duct ) ش��ه و گیرداری طول مشخصی از فولاد (Tendon) را در محیط اطراف موجب میشود. دیواره های حایل خاک و سنگ (مثلاً انواعی که در کنار جاده ها جهت جلوگیری از ریزش کوه احداث می شوند) نیز از نوع سیستم Bonded (گیرداری) هستند اما با قدری تفاوت در مراحل اجرای لنگرگذاری، به طوری که به وسیله دستگاه حفاری سوراخ مدنظر به همراه یک غلاف لوله ای (Casing ) جهت جلوگیری از ریزش خاک و سنگ در محل ایجاد میشود. این کار ممکن است در دیواره یک تونل و یا دیواره حایل شیت پایلی و توده خاک پشت آن انجام میگیرد. در درون Casing عبور داده شده و سپس عملیات تزریق گروت آغاز میشود. بعد از این که گروت به مقاومت مدنظر رسید عملیات کشش Tendon آغاز میشود. در حالت پایدار سازی زمینهای شیبدار (ترانشه ها) و یا دیواره تونلها استفاده از انکر گذاری باعث نگهداری خاک سست و سنگ و پیوستگی آن دو با هم میشود، به طوری که وقتی عملیات خاکبرداری داخل آغاز میشود، فشار پشت توسط نیروی پیش تنیدگی انکر خنثی میشود و دیواره شیت پایل در محل خود استوار میماند. اعضا ضروری در سیستم پیش تنیدگی اعضا ضروری متعددی وجود دارد. در ساختار آزاد (Unbonded) پوشش پلاستیکی به عنوان منفصل و جداکننده نیروی مهاری بین رشته های پیش تنیدگی و بتن اطراف عمل میکند. چیزی که به عنوان ناحیه آزاد (LF ) مطرح میشود. این پوشش همچنین باعث محافظت از رشته ها در برابر صدمات مکانیکی میشود، به عنوان یک مانع عمل میکند که از نفوذ رطوبت و مواد شیمیایی به رشته جلوگیری میکند. علاوه بر این پوشش، گریس مخصوص محافظ رشته فولادی، باعث کاهش اصطکاک بین رشته فولادی و پوشش پلاستیکی آن شده و محافاظت مضاعفی دربرابر خوردگی ایجاد میکند. قسمتهای مربوط به مهار کردن و بستن (Anchor Head ) لنگر گاه و مهار کردن از بخشهای مهم خصوصاً در سیستمهای آزاد(Unbonded ) می باشد. بعد از این که بتن عمل آوری شد و به مقاومت لازم رسید گوهها داخل صفحه مخصوص (Wedge Plate ) قرار داده میشود و رشته ها کشیده میشوند. پس از برداشتن جک، رشته فولادی به آرامی جمع میشود و گوهها را به درون لنگر گاه میکشد و این عمل باعث ایجاد قفل شدگی محکم در رشته فولادی میشود. بنابراین گوهها نیروی موجود در Tendon را حفظ میکنند و آن را بتن محیط اطراف منتقل میکنند. در محیطهای خورنده قسمت مهار کننده (anchorhead ) و دمهای رشته های فولدی بیرون زده معمولاً با یک پوشش کلاهک برای حفاظت بیشتر پوشانده میشوند. (Unbonded) عموماً در کارخانه بصورت پیش ساخته تولید میشوند و به محل استفاده (به صورت آماده جهت نصب) منتقل میشوند. سپس رشتههای پیش تنیدگی به شکلی که در نقشههای نصب مشخص شدهاند در محل قرار داده میشوند. در نقشههای نصب فاصله آنها از هم، شکل حرکتی آن در طول(ارتفاع هر قسمت آن از سطح قالب) و محل هایی که باید کشیده شوند، نشان داده میشود. سپس بتن ریزی انجام میشود و وقتی به مقاومت لازم بین 3000-3500 psi رسید، رشتهها کشیده شده و قفل میشود. اصولاً Tendon شبیه یک نوار لاستیکی تمایل به برگشت به حالت طول اولیه دارد در حالی که قسمت مهارکننده(Anchor head ) از حرکت آن جلوگیری میکند. در واقع رشتهها به طور دایمی تحت تنش قرار دارند که باعث میشود نیروی فشاری در بتن ایجاد شود. این نیروی فشاری که از سیستم پیش تنیدگی حاصل میشود نیروهای کششی ناشی از بارگذاری را خنثی میکند. بنابراین ظرفیت باربری بتن و یا دیواره شیت پایل در سازههای دریایی (اسکله ها، حوضچههای خشک تعمیر کشتی) به طور قابل توجهی افزایش مییابد. از آنجایی که بتن پیش تنیده در محل پروژه به صورت درجا ریخته میشود تقریباً هیچ محدودیتی برای شکل دادن وجود ندارد. سازه های قوسی شکل، طرحهای دالهای پیچیده مثالهایی از سازههای بتنی پیش تندگی هستند. پیش تنیدگی تاکنون برای استفاده در تعداد زیادی از پل هایی که به زیبایی طراحی شده، جهت استفاده قرار گرفتهاست. استحککام کششی کابلهای فولادی پیش تنیدگی تقریباً در ده سال گذشته دو برابر شده از این رو صنعت پیش تنیدگی به سرعت در حال رشد است. کاربرد در سازههای پارکینگ ها، ساختمان(آپارتمانها) و در دفاتر کار، دالهای بتنی روی زمین، پلها و ورزشگاه ها، حفاریهای سنگ و خاک، تانکهای ذخیره آب و مواد شیمیایی و ...پیش تنیدگی میتواند باعث مزایای فراوانی گردد. در بیشتر حالتها اجرای این سیستم باعث میشود بسیاری از ملزومات دشوار معماری طرح رعایت و محدودیتهای موجود برطرف گردد. این حالت تقریباً در تمام انواع سازهها کاربرد دارد. در سازه ساختمان ها، پیش تنیدگی اجازه ایجاد دهانه آزاد بیشتری بین تکیه گاهها میدهد. ضمناً ضخامت دالهای بتنی نیز کمتر بوده، تیرها کمتر و لاغرتر نیاز است. امکان ساخت اعضا سازهای چشمگیر و نمایشی از مزایای پیش تنیدگی است. دال نازکتر به معنای استفاده کمتر از بتن میباشد به علاوه این که ارتفاع کلی ساختمان برای ارتقای کف تا کف یکسان نسبت به ساختمانی که از این سیستم استفاده نشده کمتر میباشد. بنابراین سیستم پیش تنیدگی باعث میشود وزن سازه به طور قابل توجهی نسبت به ساختمان بتنی معمولی با همان تعداد طبقات کاهش یابد. این موضوع باعث کاهش بار فندانسیون میشود و میتواند مزیت اصلی آن برای نواحی لرزه خیز باشد. در مقایسه با ساختمان با شرایط مشابه یک ساختمان کوتاه به سیستمهای مکانیکال کمتر و همچنین هزینه نمای خارجی کمتری احتیاج دارد. لذا صرفه اقتصادی نیز حاصل شدهاست. محاسن دیگر سیستم پیش تنیدگی این است که تیرها و دالها میتوانند ممتد اجرا شوند. به عنوان مثال یک تیر تنها میتواند به طور ممتد از یک انتهای ساختمان به انتهای دیگر آن امتداد یابد. از نظر سازهای این حالت بسیار کارآمدتر از این است که یک تیر فقط از یک ستون به ستون بعدی امتداد داشته باشد. سیستم پیش تنیدگی برای سازههای پارکینگ نیز استفاده میشود و علت آن این است که انعطاف پذیری زیادی برای طراحی ستون ها، طول دهانه آزاد و شکل رمپ به طراح میدهد. پارکینگ هایی که در آنها از سیستم پیش تنیدگی استفاده شدهاست هم میتوانند به عنوان یک سازه مستقل باشند و هم به عنوان یک یا چند طبقه در یک ساختمان مسکونی و یا اداری قرار داشته باشند.در نواحی که از خاک رس روان یا خاک هایی با ظرفیت باربری پایین تشکیل شدهاند، استفاده از دالهای روی زمین و یا فندانسیونهای گسترده با سیستم پیش تنیدگی مشکلات ناشی از ترک و نشتهای نامتقارن را از بین میبرد.این روش برای ساخت پلها با شرایط مختلف هندسی نظیر انحناهای پلها و پل هایی با ارتفاع اهمیت زیادی دارد. ضمناً روش پیش تنیدگی امکان ساخت پلها با دهانه خیلی زیاد را بدون استفاده از تکیه گاههای میانی پل بوجود میآورد. در ورزشگاهها نیز این سیستم باعث میشود دهانههای آزاد بزرگتری اجرا شود و در نتیجه امکان اجرای طرحهای معماری زیبایی به وجود میآید. این سیستم به عنوان مهاری نفوذ کننده در عمق خاک و سنگ نیز استفاده میشود و به عنوان اعضا کششی برای نگاه داری دیوارههای جانبی در سازهها مانند دیواره راهها، تونل ها، دیواره حوضچههای خشک ساخت و تعمیر کشتی و به عنوان نگهدارنده کف سازههایی که تحت اثر نیروی بالا برندگی قرار دارند( مانند سازه آبگیر) پروژههای پتروشیمی و پالایشگاهها استفاده فراوان دارد. ضمن این که برای پایدار سازی شیب زمینها و ترانشهها نیز قابل استفاده هستند. نمونه دیگر مصرف این سیستم در صنایع نفت و گاز و پالایشگاهها مربوط به تانکهای بتنی ذخیره گاز و میعانات گازی است که در آنها ضریب بالایی جهت اطمینان از عدم وجود ترک در سازه بتنی مطرح است. ضمن این که سازه تانک ذخیره سازی در راستای عمودی و افقی به زمین طوری دوخته میشود که ایمنی آن در مقابل هرگونه انفجار تضمین میشود. سقف های بتنی پیش تنیده این سیستم در مرکز تحقیقات ساختمان و مسکن، مورد ارزیابی قرار گرفته و کاربرد آن، در حیطه الزامات ارائه شده، مجاز می باشد. مفهوم بیش تنیدگی عبارت است از ایجاد یک تنش ثابت و دائمی ( Prestress ) در یک عضو بتنی به نحو دلخواه و به اندازه لازم ، به طوریکه در اثر این تنش ، مقداری از تنش های ناشی از بارهای مرده و زنده در این عضو خنثی شده و در نتیجه مقاومت باربری آن افزایش پیدا می کند .هدف اصلی ، محدود کردن تنش های کششی و ترک های ناشی از لنگر خمشی ، تحت تاثیر بارهای وارده در آن عضو می باشد .

بتن جسمی است مقاوم در مقابل فشار ، ولیکن مقاومت آن در مقابل کشش بسیار کم می باشد ، بنابراین می توان با وارد کردن فشار به بتن ، کشش ایجاد شده در اثر بار مرده و زنده را در عضو بتنی تقلیل و در نتیجه مقاومت آن را افزایش داد. مفهوم پیش تنیدگی کاربرد نمودن مقاطع از دیرباز از پل ها و اسکله ها کاربرد داشته و در سال ها ی اخیر استفاده از آن در سقف های دال تخت، با دهانه های بلند و خصوصا در سقف پارکینگ های طبقاتی و عموما اعضایی که تحت اثر خمش میباشند، توسعه یافته است. پل پیش تنیده عملکرد در این سقف ها با بوجود آوردن نیروی اضافی فشاری در بتن، قسمتی از تنش های کششی بتن خنثی شده و در نتیجه سطح مقطع فشاری بتن افزایش می یابد.در این نوع سقف های ، نیرویدر بتن، توسط کشش کابل ها بعد از ریختن بتن و رسیدن بتن به مقاومت لازم، ایجاد میشود. این روش به صورت کارگاهی یا کارخانه ای قابل انجام است و با مخفف (TP) شناخته میشود. در اجرای سقف های TP ابتدا غلاف های فلزی جایگذاری میشوند. سپس، کابل ها درون غلاف قرار گرفته و پس از بتن ریزی و رسیدن بتن به مقاومت لازم، (میزانی ذکر شده در مدارک محاسباتی طرح) کشیده می شوند. در مرحله بعد به منظور محافظت کابل ها در برابر خوردگی و زنگ زدگی، گروت یا دوغاب سیمانی و یا مواد پلیمری مانند انواع مناسب قیر یا گریس به درون غلاف ها تزریق میشود. مزایای در این سقف ها به دلیل افزایش سطح مقطع موثر فشاری بتن، ضخامت دال کاهش یافته و علاوه بر کاهش وزن امکان اجرای دهانه های بلند فراهم میشود از سوی دیگر با نمودن مقطع و کاهش و یا حذف عمق ناحیه کششی بتن، ترک خوردگی و توسعه ی آن در مقطع بتنی، کاهش یا حذف شده و در نتیجه دوام مجموعه و مقاومت آن در محیط های خورنده افزایش میابد. در این سیستم به دلیل کاهش ضخامت سقف، علاوه بر کنترل تنش های خمشی و برشی و تغییر شکل ها، کنترل برش پانچ در محل اتصال دال به ستون نیز حایز اهمیت می باشد. به طور کلی میتوان را به صورت زیر برشمرد. 1-نداشتن ترکهای دائمی یکی از مهمترین خواص سازه های این نوع بتن نداشتن ترک های دائمی می باشد . این موضوع باعث دوام بیشتر این نوع سازه ها نسبت به سازه های بتنی و بتن آرمه می شود . این امر به خصوص در محیط هایی با گازها و زمین های خورنده و همچنین سازه های دریایی بسیار حائز اهمیت می باشد . برتری این نوعبتن نسبت به بتن آرمه در ساختمان تانکرهای آب و مخازن به جهت نداشتن ترک واضح است . 2-وزن کمتر سازه وزن سازه های به مراتب از وزن سازه های بتن آرمه معادل کمتر است . اولاً چون از مقاومت تمام سطح مقطع بتن استفاده می شود ، میزان بتن لازم کمتر است . ثانیاً چون فولاد مصرفی دارای مقاومت زیادتری است ، معمولاً وزن فولاد لازم بین یک سوم تا یک پنجم وزن فولاد معمولی معادل می گردد . 3-نداشتن خیز به سمت پایین خیز به طرف پایین ( deflection ) تیرهای بتنی تحت اثر بارهای سرویس معمولاً بسیار کم می باشد . زیرا قبل از وارد آمدن بارهای سرویس ، تحت تاثیر نیروهای مقداری خیز به طرف بالا در تیر به وجود آمده است ، که از شدت خیز به طرف پایین می کاهد . 4-تست سازه قبل از بارگذاری در سازه های بتن قبل از وارد آمدن بارهای سرویس ، سازه به وسیله نیروی آن به شدت بارگذاری شده و بتن و فولاد تحت اثر تنش های زیادی قرار می گیرد ، و این خود یک نوع امتحان از نظر مطمئن بودن بتن و فولاد می باشد . 5-قابلیت انعطاف پذیری با تغییر مقداری نیروی آن می توان سازه را صلب و یا انعطاف پذیر کرد ، بدون اینکه مقاومت نهایی آن تغییری بکند . 6-اقتصادی بودن سازه سازه های معمولاً برای دهانه های بزرگ و بارهای سنگین اقتصادی تر از سازه های بتن آرمه می باشد . 7-انعطاف پذیری در معماری سازه های به دلیل حذف بعضی از ستون ها و پایه ها ، امکان اجرای سازه با دهانه های بزرگتر را امکان پذیر ساخته و قابلیت سازه از نظر معماری را افزایش می دهد . به عنوان مثال سطح هیپربولوئید ( که از دوران هذلولی به وجود می آید ) آن برای پوشش سقف ساختمان های صنعتی با دهانه های 10 تا 18 متر ، سازه های فضایی و … از نظر اقتصادی بسیار مقرون به صرفه و از نظر آرشیتکتی بسیار زیبا می باشد. معایب تخریب این سیستم سقف به دلیل وجود میلگرد های آن بسیار پر خطر بوده و باید با روش های خاص توسط تیم فنی آموزش دیده، صورت گیرد. از نکات حائز اهمیت در اعضای آن پس کشیده، مسئله افت و وادادگی کابل ها به دلایلی نظیر، کاهش اصطکاک بین کابل و غلاف، لغزش مهار انتهایی و فرو رفتن گوه گیرداری در ابتدا و انتهای کابل، کهولت کرنش (relaxation) و شل شدگی فولاد، جمع شدگی بتن یا خزش و انقباض و آب رفتگی بتن به مرور زمان میباشد که لازم است به دقت محاسبه شده و مورد توجه قرار گیرد. از دیگر مواردی که در اعضای آن باید به آن توجه نمود دقت عملی است که باید در هنگام تخریب به عمل آید. تخریب این سیستم سقف به دلیل وجود میلگرد های آن بسیار پر خطر بوده و باید با روش ها ی خاص توسط تیم فنی آموزش دیده، صورت گیرد. الزامات در این سقف ها به منظور دست یافتن به یک طرح بهینه از لحاظ مقدار مصالح، وزن و هزینه، از بتن و فولاد های با مقاومت بالا استفاده می شود. در سقف های این نوع کشیده حداقل رده بتن باید c30 باشد. در زمان اجرا، کنترل کیفیت مواردی نظیرف محل و نحوه جایگذاری کابل ها، میزان نیروی پس کشیدگی، کفایت تزریق گروت در قلاف ها بسیار حائز اهمیت میباشد. انقباظ یا آب رفتگی بتن که به علت خروج آب از بتن به مرور زمان می باشد (shrink age) افت ناشی از تغییر شکل نسبی الاستیک بتن استفاده از سیستم سقف دال های تخت آن پس کشیده، در دهانه های بلند تر از 7 متر توجیه اقتصادی دارد. در استفاده از دال های تنیده پس کشیده به لحاظ بزرگ بودن دهانه ها و وجود نیرو های ثقلی قابل ملاحظه، در نظر گرفتن تمهیدات لازم به منظور کنترل برش سوراخ کننده (punch)بسیار حائز اهمیت می باشد. نظر به اینکه سیستم سقف بتنی پیش تنیده پس کشیده عمدتاً بصورت دال تخت کاربرد دارد، لذا بر اساس توصیه بند 5-8-3-2 آئین نامه 2800 ایران، در زمان استفاده از سیستم دالهای تخت و ستون، ارتفاع ساختمان به 10 متر یا حداکثر 3 طبقه محدود می شود. در غیر اینصورت استفاده از دیوار های برشی بتن آرمه الزامی خواهد بود. ضوابط طراحی و اجرای سیستم سقف بتنی پیش تنیده پس کشیده باید براساس آئین نامهACI 318 آئین نامه طرح و محاسبه قطعات بتن پیش تنیده موضوع نشریه شماره 250 سازمان مدیریت و برنامه ریزی کشور که بخش الحاقی آیین نامه بتن ایران(آبا) می باشد، انجام شود. رعایت حداقل رده بتن مصرفی معادل 30 C در این سیستم الزامی است. محافظت فولاد های پیش تنیدگی در برابر زنگ زدگی بسیار حائز اهمیت بوده و باید کابل ها توسط دوغاب سیمان که بعد از کشیدن کابل ها به داخل غلاف ها تزریغ می شود و یا مواد قیری یا گریس که روی آن می مالند از زنگ زدگی محافظت شوند. نمودار بتن پیشتنیده بتن پیشتنیده (به انگلیسی: Prestressed concrete) روشی است برای برطرف کردن ضعف بتن در برابر کشش. از بتن پیشتنیده میتوان برای ساخت تیرها، کف طبقات یا پلهایی با طول دهنههای زیاد که در عمل با بتن مسلح معمولی قابل ساخت نیستند، بهره برد. از تاندونهای پیشتنیده (عموما کابلهای فولادی کششی)، برای ایجاد بارهای مقاوم استفاده میشود. این بارهای مقاوم، با ایجاد تنش فشاری، سبب به وجود آمدن تعادل با تنش کششی شده که این تنشهای کششی نیز در هنگام وارد آمدن بار خمشی در یک عضو فشاری بتنی ظاهر میشوند. در بتنهای مسلح معمولی، از میلگردهای فولادی در داخل بتن استفاده میشود. روش ساخت در این روش، قبل از بتنریزی، فولاد که به صورت مفتول یا کابل میباشد، تا نزدیکی حد جاریشدن کشیده میشود. پس از بتنریزی و گرفتن بتن و در نتیجه، ایجاد چسبندگی لازم بین فولاد و بتن، عامل کشش در فولاد حذف شده و در نتیجه، کلیهٔ نیروی کششی فولاد، به صورت فشاری وارد بتن میشود. بنابراین بتن، قبل از بارگذاری دارای تنشهای فشاری در کلیهٔ نقاط خود میباشد. حال اگر از این عضو به صورت خمشی استفاده شود، تا مرحلهای که تنش فشاری موجود، تنشهای کششی ناشی از خمش را خنثی نماید، عضو میتواند باربری داشته باشد. با استفاده از این شیوه، ترکهای موجود در ناحیهٔ کششی بتن مسلح حذف میشود و همچنین از تغییر شکلهای خمشی نیز به مراتب کاسته میشود،در مواردی بهتر است از الیاف پروپیلن و یا ژل میکروسیلیس و افزودنی های بتن که اسلامپ بتن را بالا می برند و تراکم در بتن را بهتر می کنند استفاده شود.