تعیین عرض ترک

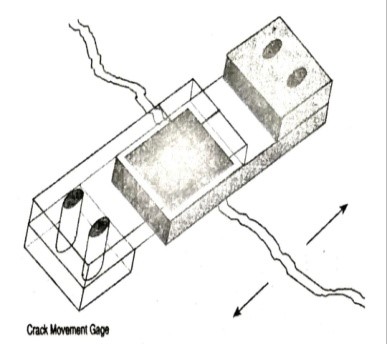

عرض ترکها را می توان با یک ترک سنج با دقت 025/0 میلی متر اندازه گیری نمود. هرگونه تغییر در عرض ترک بزرگی آن باید به دقت عکس برداری شود. نمایش ترک و یا گیج حرکت سنج مکانیکی که مستقیما تغییر مکان و چرخش ترک را قرائت می کند می تواند در ارزیابی ترک مورد استفاده قرار گیرد.

|

شکل 189- خط کش تعیین عرض ترک

|

\ \

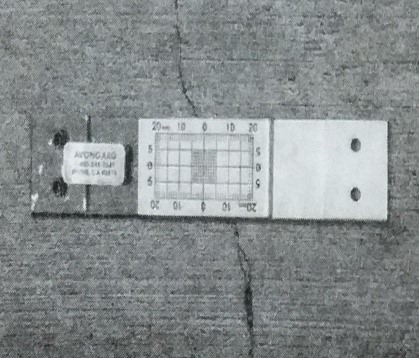

شکل 190- گیج ترک سنج برای تعیین میزان فعالیت ترک

|

|

شکل 191- تصویر شماتیک گیج ترک سنج

|

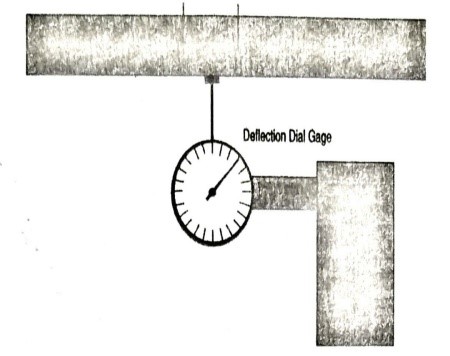

شکل 192- گیج تعیین خیز تیر

|

انستیتوی بتن آمریکا (90- R 224 ACI) جدول زیر را برای عرض مجاز ترک در بتن مسلح ارائه می کند:

| عرض مجاز ترک |

شرایط محیط |

| میلی متر |

اینچ |

| 41/0 |

016/0 |

لایه حفاظتی، هوای خشک |

| 30/0 |

012/0 |

خاک، هوای مرطوب، رطوبت |

| 18/0 |

007/0 |

مواد شیمیایی ضد یخ |

| 15/0 |

006/0 |

خشک و مرطوب- پاشیده شدن آب دریا |

| 10/0 |

004/0 |

سازه های نگهدارنده آب |

جدول 3- عرض مجاز ترک در بتن براساس ACI

آزمایشات غیر مخرب

این آزمایشات می توانند ارزیابی مناسبی از وجود ترک های داخلی، حفره ها و عمق نفوذ ترک هایی که در سطح مشاهده می شود ارائه کنند. بعنوان مثال ضربه زدن با یک چکش سبک بر روی سطح یک روش ساده جهت شناخت ترک های داخلی نزدیک به سطح می باشد. صدای پوکی نشان دهنده جدا شدگی یا ترک در زیر سطح می باشد. همچنین حضور آرماتورها، ابعاد، فواصل و پوشش آنها را می توان به صورت تقریبی با یک دستگاه اندازه گیری خاص مشخص نمود. در نواحی که تراکم آرماتورهای تسلیج زیاد باشد، ممکن است برداشتن پوشش بتنی نیاز باشد تا بتوان سایز آرماتورها را مشخص نمود. همچنین خوردگی را می توان بوسیله اندازه گیری پتانسیل الکتریکی مشخص نمود. این تجهیزات باید بصورت تعلیم داده شده مورد استفاده قرار گیرد و نتایج آنها نیز توسط یک مهندس با تجربه تفسیر شود.

| خواص مکانیکی |

آرایش شیمیایی |

شرایط فیزیکی |

مظاهر خارجی (رفتار) |

مقاومت فشاری

- تست مغزه گیری (1)

- میل گمانه ویندسور (3)

- چکش واجهشی (2) |

فعالیت الکتروشیمیایی

- پتانسیل نیمه پلی (9)

- مقاومت ویژه الکتریکی (1) |

یکنواختی

- آنالیز پتروگرافی (11)

- سرعت ضربه (4)

- میل گمانه ویندسور (3)

- چکش واجهشی (2)

- تست مغزه گیری (1) |

ترکها/ پوسته شدگی ها

- صدا سنجی با ��کش

- تموگرافی مادون قرمز

- بازتاب ضربه

- سرعت پالس (ضربه) (4)

- پایش از دور (TV، بورسکوپ)

- نمونه برداری |

کیفیت بتن

- سرعت ضربه آلتراسونیک(4) |

عمق کربناسیون

- شاخص های اسیدی

(محلول فنل فتالئین)

- آنالیز پتروگرافی (11)

- انکسار اشعه ایکس

- اسپکتروسکوپی اشعه مادون قرمز |

سیستم حفره هوا

- آزمایش شماره (15) |

خیز در اثر بارهای سرویس

- آزمایش بارگذاری (ACI 437R)

- پایش و نظارت حرکات |

مقاومت کششی

- تست بیرون کشیدن

- مقاومت کششی جداشدگی |

واکنش های سنگدانه- قلیا

- آنالیز پتروگرافی (11)

- روش فلوئورسانس استات اورانیم |

ورقه شدن/ حفرات

- صدا سنجی با چکش

- کشیدن زنجیر روی زمین

- بازتاب ضربه

- سرت پالس (ضربه) (4)

- نمونه برداری

- پایش از دور (TV، بورسکوپ)

- ترمگرافی مادون قرمز |

حرکت ها در شرایط

محیط/ سرویس

- آزمایش بار (ACI 437R)

- پایش و نظارت حرکات |

مقاومت خمشی

آزمایشات (6) (7) |

میزان کلراید

آزمایشات (12) (13) (14) |

موقعیت و شرایط فلزات تعبیه شده

- پاکومتر

- رادیوگرافی

- رادار نفوذی زمین

- نمونه برداری |

نشت (تراوش)

- مشاهدات عینی

- ترموگرافی مادون قرمز |

مقاومت سایشی

آزمایش (8) |

ــــ |

نفوذ پذیری آب |

شرایط دما/رطوبت

- ترموکوپل

- ترمومتر |

مقاومت پیوستگی

- تست بیرون کشیدن |

ــــ |

نفوذ پذیری هوا |

هندسه خارجی

- مشهدات عینی |

| ــــ |

ــــ |

جذب آب

- آزمایش (19) |

ــــ |

| ــــ |

ــــ |

یخبندان و مقاومت یخ زدن- آب شدن

- آزمایشات (16) (17) |

ــــ |

| ــــ |

ــــ |

مقاومت در برابر نمک های ضد یخ

- آزمایش (18) |

ــــ |

اعداد ارائه شده در جدول فوق مربوط به شماره استاندارد آزمایش است که در جدول زیر آورده شده است.

| شماره |

شماره استاندارد |

عنوان |

| 1 |

ASTM C 42 |

تهیه و تست مغزه های حفاری شده و تیرهای بتنی بریده شده |

| 2 |

ASTM C 805 |

عدد بر جهندگی بتن سخت شده |

| 3 |

ASTM C 803 |

مقاومت بتن سخت شده در برابر نفوذ |

| 4 |

ASTM C 597 |

سرعت پالس (ضربه) در بتن |

| 5 |

ASTM C 496 |

مقاومت کششی جداشدگی نمونه های استوانه ای بتن |

| 6 |

ASTM C 78 |

مقاومت خمشی بتن (تیر ساده با سه بار متمرکز) |

| 7 |

ASTM C 293 |

مقاومت خمشی بتن (تیر ساده با یک بار متمرکز در مرکز تیر) |

| 8 |

ASTM C 481 |

مقاومت سایشی بتن با روش سند بلاست |

| 9 |

ASTM C 876 |

پتانسیل های نیمه پیلی آرماتور فاقد پوشش در بتن |

| 10 |

ASTM C 3633 |

مقاومت ویژه الکتریکی سیستم های غشایی- روسازی |

| 11 |

ASTM C 856 |

استاندارد عملی آزمایش پتروگرافی بتن سخت شده |

| 12 |

ASTM C 259 |

مقاومت بتن در برابر نفوذ یون کلرید |

| 13 |

ASTM C 260 |

نمونه برداری و تست یون کلرید کل در بتن و مواد خام بتن |

| 14 |

ASTM C 277 |

تعیین سریع نفوذ پذیری بتن در برابر کلرید |

| 15 |

ASTM C 457 |

تعیین میکروسکوپی پارامترهای سیستم حفره هوا در بتن سخت شده |

| 16 |

ASTM C 666 |

مقاومت بتن به یخ زدن و آب شدن سریع |

| 17 |

ASTM C 671 |

انبساط حاد نمونه های آزمایشی بتن در معرض یخ زدن |

| 18 |

ASTM C 672 |

مقاومت پوسته شدن سطوح بتنی واقع در معرض مواد شیمیایی ضد یخ |

| 19 |

ASTM C 642 |

وزن مخصوص، جذب و حفرات در بتن سخت شده |

جدول 5- آزمایش های استاندارد برای ارزیابی بتن

آزمایش نمونه گیری از بتن (مغزه گیری)

بوسیله مغزه گیری و شکستن آن، مشابه آزمایش سیلندر، می توان کیفیت بتن را بصورت تعیین مقاومت فشاری آن نشان داد. مغزه هایی که شامل ترک می باشند را نباید برای تعیین مقاومت بتن مورد استفاده قرار داد.

مغزه ها حفره های مغزه ها فرصتی را برای دین عمق و عرض و وسعت ترک بوجود می آورند. همچنین نمونه ای از مصالح و سطح ترک را می توان با استفاده از آزمایش های پتروگرافی مورد بررسی قرار داد و احتمال وجود واکنش های سیلیس- قلیا و دیگر مواد مخرب را مشخص نمود. همچنین می توان برای تعیین وجود کلریدها که باعث خوردگی آرماتورها می شوند، نمونه هایی را تست نمود.

شکل 193- مغزه بتنی که عمق ترک را نشان می دهد

تعیین محل بتن متورق بوسیله روش های صوتی و ترموگرافی

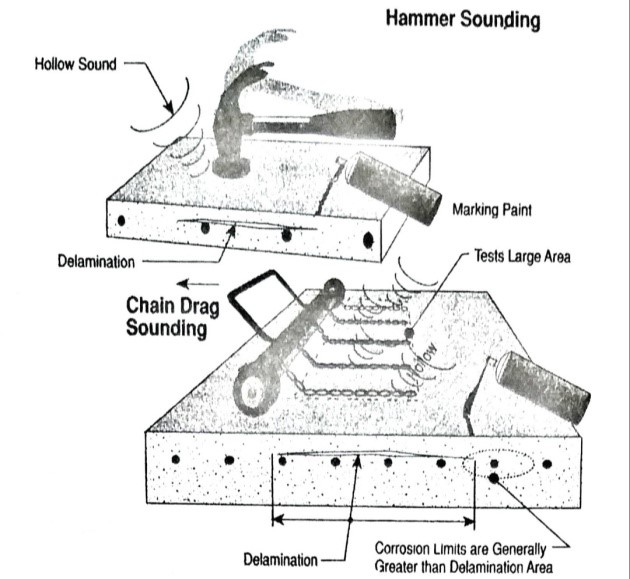

ایجاد صوت در بتن بوسیله چکش روش دقیق و کم هزینه ای برای تشخیص نواحی متورق (ورقه شده) می باشد. هنگام برخرود به بتن متورق، صدا از «پینگ Ping» به صدای توخالی «پوک Puck» تغییر می یابد. محدوده متورق به راحتی و بوسیله ایجاد صوت در نواحی مجاور آن قابل تشخیص است؛ ابتدا صدای «پوک» شنیده می شود و در انتهای محدوده بتن متورق، صدای «پینگ» شنیده خواهد شد.

واضح است که ایجاد صوت با ضربه چکش بر روی نواحی بزرگ معمولا اتلاف وقت است. وقتی با سطوح افقی سر و کار داریم روش های ایجاد صوت بهتری در دسترس است. کشیدن زنجیر همان نتیجه ایجاد صوت با چکش را در پی دارد. وقتی زنجیر بر روی سطح بتنی کشیده می شود زمانی که بالای بخش متورق می رسد صدای کاملا متفاوتی به گوش می رسد.

سیستم های الکترونیکی خودکار نیز در دسترس هستند که جهت شنیدن تفاوت های موجود در انتشار صوت نیاز به اپراتور ندارند. به هر حال ثابت شده است که این روشها فقط تصویری کلی از نواحی متورق را در اختیار ما قرار می دهد. بنابراین چنین روش هایی برای ارزیابی کلی بکار می روند؛ نه برای طرح تفصیلی که برای بازسازی لازم است.

ترموگرافی مادون قرمز روشی مفید برای تشخیص لایه ها در عرشه های پل می باشد. همچنین این روش برای اجرای دیگر بتنی که در معرض تابش مستقیم نور خورشید قرار دارند به کار می رود. این روش بر این اصل استوار است که وقتی بتن گرم و سرد می شود گرادیان حرارتی درون بتن به وجود می آید؛ زیرا بتن رسانای گرمایی ضعیفی است. لایه شدگی ها و سایر ناپیوستگی ها مانع انتقال گرما در بتن می شود. وجود این نقایص باعث می شود که دما سطحی این قسمت ها طی دوره گرمایش نسبت به بتن اطراف بالاتر و طی دوره سرمایش نیز نسبت به بتن مجاور پایین تر باشد. این تجهیزات می توانند نواحی متورق را تشخیص و ثبت نموده و عمق لایه لایه شدن را در زیر سطح نشان دهند. توجه به این نکته ضروری است که ناحیه خوردگی در بتن معمولا وسیعتر از ناحیه متورق است.

شکل 194- آزمایش ایجاد صوت با چکش و کشش زنجیر برای تعیین بتن متورق

شکل 195- آزمایش کشش زنجیر بر روی دال پل

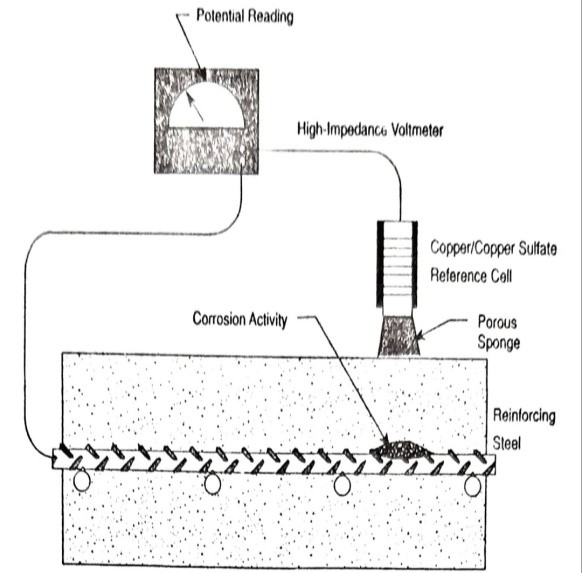

اندازه گیری فعالیت خوردگی

خوردگی آرماتور عبارت است از تجزیه الکتروشیمیایی فولاد در بتن است. خوردگی هنگامی رخ یم دهد که مقاومت فولد در اثر کربناسیون یا افزایش یون های کلرید و پیل های الکتروشیمیایی از بین برود. وقتی فولاد در بتن خورده می شود اختلاف پتانسیلی بین نواحی نیمه پیلی آندی و نواحی نیمه پیلی کاتدی در فولاد به وجود می آید. با قرار دادن یک نیمه پیل مس- سولفات مس روی سطح بتن و اندازه گیری اختلاف پتانسیل های بین آرماتور و یک اسفنج مرطوب که روی سطح بتن قرار گیرد، این اختلاف قابل تشخیص است. پیل مرجع، سطح بتن را به ولت متری با مقاومت بالا وصل می کند که این ولت متر به طور الکتریکی بهزیر شبکه آرماتور فولادی نیز متصل است. سپس ولت متر اختلاف پتانسیل را در محل آزمایش قرائت می کند که این قرائت ها به صورت شبکه ای انجام می گیرد و به نگاشت گرادیان پتانسیل تبدیل می شود.

به طور کلی عقیده بر این است که اندازه گیری های پتانسیل نیمه پیلی را می توان بصورت زیر تفسیر نمود:

- مقدار منفی کمتر از 20/0- ولت نشان دهنده 90 درصد احتمال عدم وجود هیچگونه خوردگی

- بین 20/0- و 35/0- ولت نشان دهنده فعالیت خوردگی مشکوک

- مقدار منفی بیش از 35/0- درصد نشان دهنده احتمال وقوع خوردگی بیش از 90 درصد

اگر اعداد مثبت قرائت شوند به این معنی است که رطوبت کافی در بتن وجود ندارد و قرائت ها معتبر نیستند. این آزمایش ها نرخ خوردگی را مشخص نمی کنند، اندازه گیری ها فقط پتانسیل خوردگی را در زمان اندازه گیری نشان می دهند.

این روش های نیمه پیلی نه می توانند خوردگی را در رشته های پس کشیده شناسایی نمایند و نه می توانند وقتی آرماتور فولادی از ولت متر جدا شد خوردگی را تشخیص دهند. به هر حال، اندازه گیری های نیمه پیلی اغلب مفید بوده، زیرا انجام آنها آسان است و نتایج به صرعت و با هزینه نسبتا پایینی به دست می آیند. شرح کاملی از روش و ابزار تست بالا در ASTM C 876 و تحت عنوان پتانسیل های نیمه پیلی آرماتور در بتن به تفصیل آمده است.

شکل 196- تصویر شماتیک نحوه اندازه گیری فعالیت خوردگی در بتن

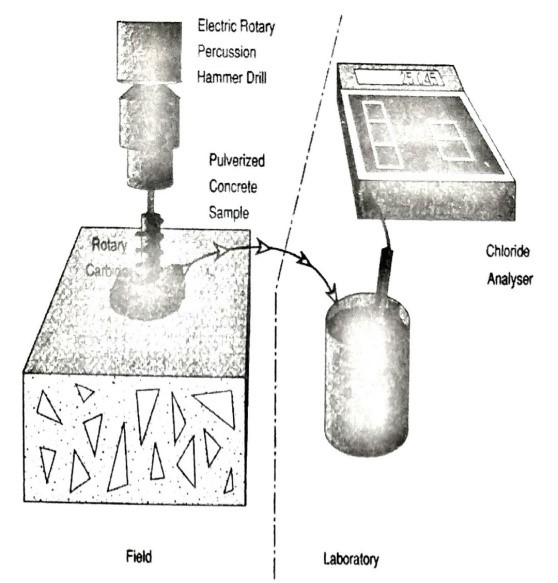

تعیین میزان یون کلر

چون میزان یون های کلر موجود در بتن مسلح می تواند تاثیر زیادی بر عملکرد بتن داشته باشد، ارزیابی میزان یون کلر روش آزمایش بسیار مهمی است. این کار با گرفتن یک نمونه بتنی از سازه انجام میگیرد که یا با برداشت بتن پودر شده به وسیله مته چکشی (ترجیحا الکتریکی) و یا با گرفتن نمونه دست نخورده (مغزه) و سپس پودر کردن بتن در آزمایشگاه صورت می گیرد. نمونه های پودر شده کارگاهی معمولا از نقاط مختلف عضو مشکوک تحت بررسی اخذ می شود.

در هر مرحله از نمونه گیری، مواد پودر شده جمع آوری شده و در یک مخزن تمیز ذخیره می شود. سوراخ تمیز می شود و نمونه بعدی در عمق دلخواه دیگری برداشته می شود. جایی که ��ازم است سوراخ های عمیق تری حفر شود بایستی دقت لازم بعمل آید تا از آلودگی نمونه در اثر سایش مته دریل بر جداره سوراخ جلوگیری شود. استفاده از یک روش شیمیایی مرطوب تجزیه و تحلیل می شوند.

جدا سازی کلریدهای درجا از کلریدهایی که از طریق سطح وارد سازه شده اند با مقایسه میزان کلریدی که در ترازهای مختلف عضو مشکوک وجود دارد امکان پذیر است. کلریدهای درجا معمولا میزان کلرید مشابهی در تمام عضو دارند، درحالی که کلریدهایی که بعد از بتن ریزی وارد بتن می شوند تمرکز بیشتری در سطح عضو و سطوح پایین تری به سمت داخل عضو دارند.

شکل 197- تصویر شماتیک آزمایش تعیین میزان یون کلر در بتن

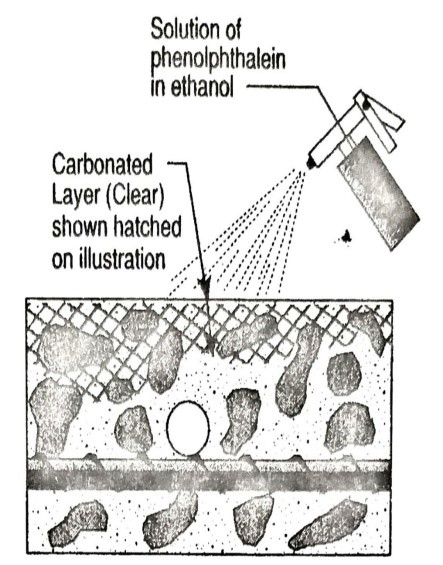

تعیین عمق کربناسیون

کربناسیون بتنی واکنشی بین گازهای اسیدی هوا، رطوبت و خمیر قلیایی سیمان است. برای تعیین عمق کربناسیون، سطح بتن تازه باید در معرض دید باشد. این کار می توان با گرفتن نمونه دست نخورده از سطح مشکوک آنب ه وسیله قلم و چکش انجام داده با پاشیدن شاخص اسیدی روی سطح بتنی، وضعیت پیشرفت کربناسیون اندازه گیری می شود. این شاخص در PH حدود 10 تغییر رنگ می دهد و نشان دهنده حد فاصل بین نواحی کربنات شده و کربناته نشده است. رایج ترین شاخص مورد استفاده برای این منظور محلولی از فنل فتائلین است که در درجات PH بالاتر از 10 بتن را به رنگ قرمز (صورتی) تیره در می آورد و در درجات PH کمتر از 10 بی رنگ می شود. شاخص های PH قرار نیست مقدار دقیق PH بتن را نشان دهند؛ اما صرفا برای اندازه گیری عمق لایه ای که در اثر کربناسیون تغییر یافته است به کار می رود.

شکل 198- آزمایش تعیین عمق کربناسیون در بتن

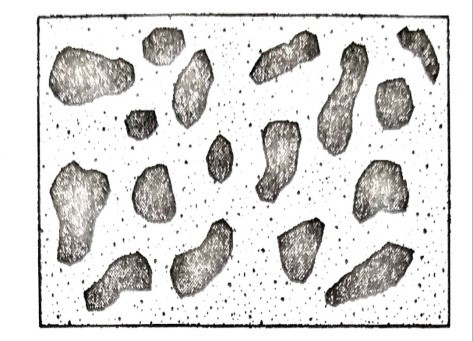

آنالیز پتروگرافی (عکسبرداری از سنگ)

آنالیز پتروگرافی آزمایش مفصلی در بتن برای تعیین شکل و آرایش اجزاء سازنده بتن و دسته بندی نوع شرایط و قابلیت سرویس دهی آن است. آزمایش پتروگرافی سعی دارد به 2 سوال کلی و عینی پاسخ دهد:

آرایش اجزاء سازنده بتن چیست؟ و چگونه کنار هم قرار گرفته است؟

آزمایش پتروگرافی به بهبود استنباط از نتایج آزمایش برای عملکرد در محل کمک می کند. در کنار آزمایشات مختلف دیگر بتن، آنالیز پتروگرافی مشخص می کند که چرا این بتن در محل به این شکل عمل کرده و همچین ممکن است در آینده به چه شکلی عمل نماید. برای انجام این نوع آنالیز، نمونه های بتنی از سازه اخذ شده و به وسیله پوشش یا پرداخت یکی از سطوح نمونه آماده می شود. آزمایش پتروگرافی شامل تشخیص کانی سنگدانه، فصل مشترک سنگدانه- خمیر، ارزیابی سازه و انسجام خمیر سیمان می باشد. این آزمایش به بررسی برخی مکانیزم های زیر کمک میک ند:

- مقاومت یخ زدن- آب شدن

- حمله سولفات

- واکنش سنگدانه- قلیا

- دوام سنگدانه

- کربناسیون

آزمایش پتروگرافی عملی بسیار تخصصی است و به وجود پتروگرافیست ماهر نیاز دارد.

شکل 199- نتیجه آزمایش پتروگرافی

تعیین محل حفره ها، ترک ها و ساختار لانه زنبوری

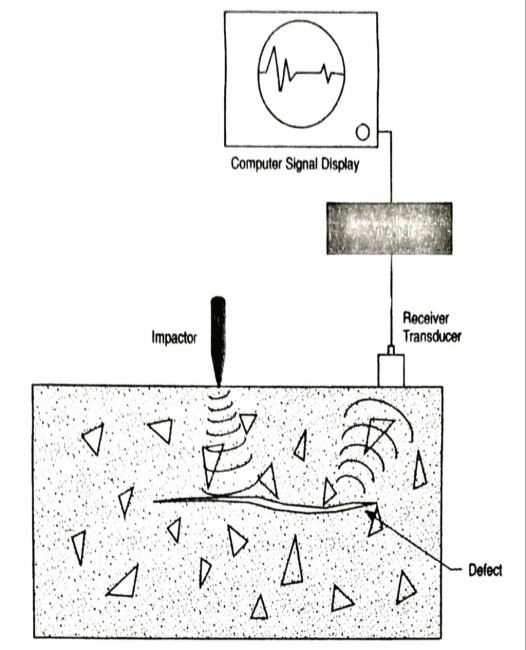

روش بازتاب ضربه

شناسایی نقایص در زیر سطح بتن همواره مشکل بوده است. پیشرفت های اخیر در تکنولوژی کامپیوتر و ابزاربندی می تواند روشی مطمئن برای تعیین حفره ها، ترکها و ساختار لانه زنبوری و دیگر نقایص را فراهم آورد. تکنیک بازتاب ضربه از طریق ضربه زدن به سطح بتن بوسیله یک پالس (ضربه) تنشی کوتاه مدت کار می کند که از خرابی ها و مرزهای خارجی آنها به یک گیرنده منعکس می شود. علاوم دریافت شده به طیف فرکانسی تبدیل می شود که روی صفحه کامپیوتر نمایش داده می شود. از نرم افزار هوش مصنوعی برای آنالیز این علائم استفاده یم شود و احتمال وجود و عمق خرابی را پیش بینی می کند. کارکرد این سیستم سریع بوده و پردازش هر قرائت آن تقریبا 2 ثانیه طول می کشد.

شکل 200- تصویر شماتیک روش آزمایش بازتاب ضربه

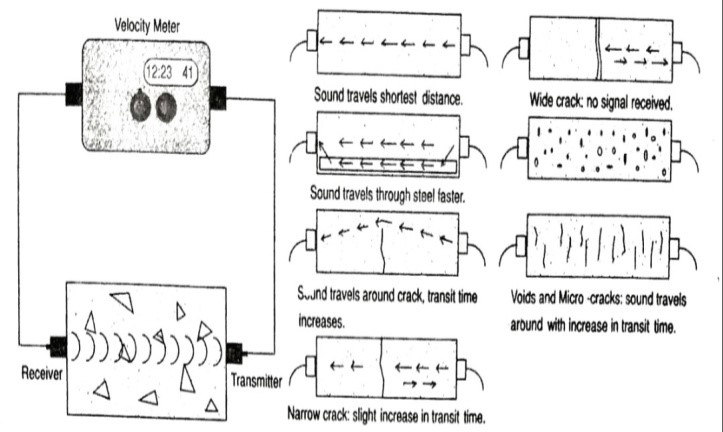

روش های سرت پالس مافوق صوت (آلتراسونیک)

سرعت پالس (ضربه) عبارت از زمان ععبور یک پالس مافوق صوت بین یک فرستنده و گیرنده است. اگر فاصله بین این فرستنده و گیرنده مشخص باشد امکان تعیین سرعت پالس وجود دارد (فاصله تقسیم بر زمان). بطور کلی، هر چه بتن مورد آزمایش محکم (فشرده) و متراکم باشد سرعت پالس بالاتر است.

برای تست بتن، ارتباط بتن و فرستنده و گیرنده بوسیله یک واسطه اتصال (گوپلینگ) مثل ژلاتین نفتی برقرار می شود. سرعت امواج صوتی در بتن در صورت وجود حفرات و ترکها کاهش می یابد. سرعت عبور تحت تاثیر وجود آرماتور فولادی نیز قرار می گیرد. اگر آرماتور به موازات انتشار موج عبور کند، تاثیر فولاد زیاد خواهد بود؛ بنابراین زمان عبور کاهش می یابد. سرعت انتقال موج برای آرماتور فولادی در مقایسه با بتن 2/1 تا 9/1 برابر خواهد بود. بین سرعت پالس و مقاومت فشاری معمولا 20± درصد همبستگی وجود دارد.

روش سرعت پالس ابزاری سریع و بسیار عالی برای مقایسه یکپارچگی بتن از یک بخش سازه تا بخش دیگر آن است. کاربرد با ارزش دیگر این تکنیک ارزیابی غیر مخرب، ترک هایی است که با اپوکسی (نوعی چسب بتن) پر شده اند (تزریق اپوکسی). در این حالت، فرستنده و گیرنده در فاصله مشخصی جدا از هم قرار می گیرند و مجموعه بصورت عمود بر ترک و جایی که اندازه گیری های سرعت پالس انجام می شود قرار می گیرد. کالیبره کردن در بخش بدون ترک بتن انجام می شود. قرائت های دریافت شده در امتداد ترک ترمیم شده با ارقام کالیبره شده در مقطع بدون ترک (کاملا یکپارچه) مقایسه می شود. ترکی که به خوبی ترمیم شده باشد (ترکی که کاملا با رزین اپوکسی عمل آمده پر شده است)، سرعت عبوری یکسانی با بخش های بدون ترک را نشان می دهد. ارزش این روش در مورد تضمین کیفیت، سرعت و تعداد تست هایی است که می توان انجام داد.

شکل 201- تصویر شماتیک آزمایش آلتراسونیک

سنجش از دور درون سازه

از آنجایی که ممکن است دسترسی به بخش هایی از سازه ها محدود باشد، سنجش از دور احتمالا تنها راه ممکن برای بازسازی این بخش ها است. فیبر نوری (بورسکوپ)، دوربین های ویدئویی و پریسکوپ ها ابزاری هستند که امکان سنجش از دور را فراهم می کنند. روش فیبر نوری از یک دسته الیاف شیشه ای بهره می گیرد که نو را به شیء مورد بررسی منتقل می کند. سپس تصاویر برای روئیت با چشم یا دوربین به یک لنز بازگردانده می شوند. با این روش، مشاهدات محدود به یک قسمت کوچک است، چون سوراخی که برای نفوذ بورسکوپ حفر شده است ممکن است به کوچکی 5/0 اینچ (cm 27/1) باشد. استفاده از دوربین های ویدئویی و پریسکوپ ها نیاز به حفر سوراخ های بزرگتری دارد و منطقه بزرگتری را از شیء مورد آزمایش در بر می گیرد. به هر حال امروزه دوربین های ویدئویی با قطر کمتر از 2 اینچ (cm 08/5) در دسترس اند.

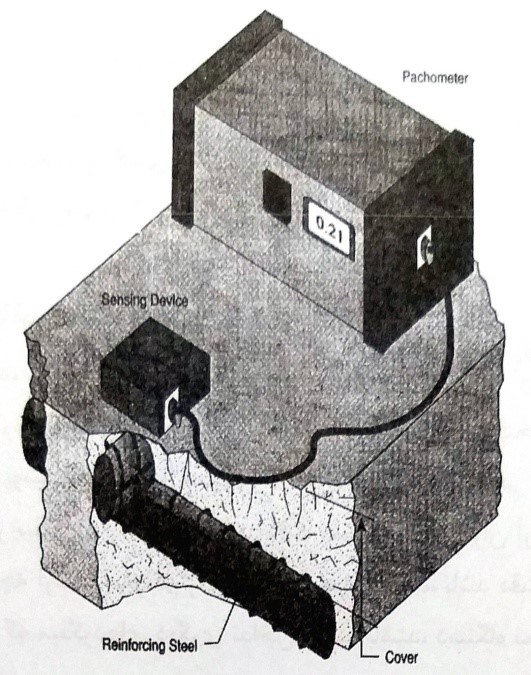

تعیین محل آرماتورهای فولادی

ابزارهای مغناطیسی تحت عنوان پاکومتر یا پوشش سنج برای تعیین محل آرماتور فولادی در بتن بکار می روند. اگر اندازه آرماتور معلوم باشد میزان پوشش بتنی را می توان مشخص کرد. به طور کلی این دستگاه ها می تواند پوشش بتن را در محدوده 25/0 اینچ (6 میلیمتر) در فاصله صفر تا 3 اینچ (صفر تا 75 میلیمتر) از سطح اندازه گیری کنند. دقت دستگاه ها به میزان آرماتور فولادی موجود در بتن بستگی دارد. هرچه آرماتور متراکم تر، شامل لایه های متعدد، باشد دقت ابزار کمترمی شود. در بعضی موارد هنگامی که میلگردهای دیگری تداخل داشته باشند، دستگاه نمی تواند محل یا عمق پوشش را تشخیص دهد.

در مواردی که احتمال مداخله مغناطیسی مواد افزودنی و ذرات فلزی مثل نرمه خاکستر در بتن وجود دارد کالیبره کردن پاکومتر توصیه می شود. کالیبره کردن از طریق حفاری بتن و اندازه گیری پوشش واقعی بتن و سپس تنظیم پاکومتر براساس اندازه واقعی امکان پذیر است. پاکومترها همچنین برای تعیین محل رشته های پس کشیده ای که رد فاصله صفر تا 3 اینچی (صفر تا 75 میلیمتر) از سطح قرار دارند، قابل اطمینان هستند.

وقتی پاکومتر نتواند اطلاعات لازم را در اختیارمان قرار دهد میتوان از دستگاه های دیگری مثل رادار نفوذی زمینی و اشعه ایکس برای تعیین محل فلزات تعبیه شده استفاده نمود. رادار نفوذی را می توان برای تعیین محل میلگردهای تسلیح فولادی یا دیگر فلزات غیر مغناطیسی بکار برد، به هر حال اشعه ایکس دقیق ترین روش است. اشعه X از طریق عکسبرداری از داخل بتنی که تحت بررسی است کار می کند و تمام اجسام تعبیه شده را نشان می دهد (مثل پرتونگاری قفسه سینه). نفوذ پرتو X در هر محل از عضو بتنی مدت 30 دقیقه یا بیشتر طول می کشد. هر چه عضو بتنی ضخیم تر باشد مدت زمان قرار گرفتن در معرض پرتو X بیشتر خواهد بود.

شکل 202- تصویر شماتیک از دستگاه پاکومتر برای تعیین عمق و تعداد آرماتور در بتن

پایش و نظارت حرکات

پایش حرکات سازه وقتی با اهمیت است که رفتار سازه در پاسخ به تغییرات بارها، دما، شرایط درونی و تکیه گاه فونداسیون سازه ارزیابی می شود. پایش ترک ها به وسیله ابزارهای گوناگونی شامل مقایسه گرهای نوری، نوارهای شیشه ای چسبنده، گیج اندازه گیری ترک درجا، LVDT ها (مبدل های الکتریکی) و انبساط سنج ها امکان پذیر است. تغییر در عرض ترک معمولا با تغییرات دما مرتبط است اما می تواند به واسطه نشست، خزش و کرنش های مربوط به بار نیز تغییر نماید. حرکات درز انبساط را می توان به واسطه نشست، خزش و کرنش های مربوط به بار نیز تغییر نماید. حرکات درز انبساط را می توان با خط کش های دستی یا با گیج های عقربه ای اندازه گیری نمود؛ البته، خیز واقعی عضو با گیج های عقربه ای سنجیده می شود.

شما میتوانید برای خرید انواع درزگیر بتن با بهترین قیمت اینجا کلیک کنید.