بطور کلی ترک های حاصل از اثرات شیمیایی شامل ترک های ناشی از خوردگی آرماتورها (معمولا ناشی از اکسیداسیون فولاد در شرایط رطوبت یا عدم کافی بودن پوشش آرماتور و یا وجود خلل و فرج در بتن و دلایل متعدد دیگر، اثر کلر روی میلگردها در شرایط رطوبت یا کاهش PH ناشی از کربناسیون در بتن) یا واکنش مواد قلیایی در سیمان با سیلیکاتها و کربناتها که ممکن است در مصالح وجود داشته باشند (بخصوص در دولومیتها) که بطور کلی باعث ایجاد یک فشار انفجاری درونی رو به رشد ناشی از عکس العمل شیمیایی (تغییر حجم) می شوند هستند.

برخی از ترکها به نقاطی که با اتمسفر، آب، خاک یا به جزء اصلی بتن که خود می تواند آلوده کننده یا واکنش دهنده باشد در ارتباط هستند محدود می شوند یا اینکه ممکن است کیفیت بتن جزء مورد نظر دارای طبیعت متخلخل و نفوذ پذیر باشد که می تواند اجازه ورود آب و رطوبت را بدهد.

در نتیجه، با وجود اینکه هسته بتن وضعیت نرمالی دارد، نقاطی از بتن به شکل وصله های خورده شده و زنگ زده (که با ترک های خشن در طول خط مسیر میلگرد گذاری و نهایتا با ورقه شدن بتن دنبال می شوند، بجز جایی که امکان تعمیر آن وجود دارد) آشکار خواهند شد (در مناطق ساحلی و کنار دریا). ممکن است ترک هایی نیز ناشی از واکنش قلیایی سنگدانه ها (که با یک ماده ژلاتینی یا شبیه عسل خشکیده در نتیجه ترک) جایی که این سنگدانه ها شامل سیلیکات های فعال و کربناتها بوده و با مواد قلیاییدر سیمان واکنش می دهند، آشکار شوند. همچنین ترک های ناشی از عکس العمل شیمیایی رو به رشد بین سولفاتها (بتن متخلخل در شرایط رطوبت) که در محیط خورنده آب دریا یا زمین و آب یا زیر خاک یاب ا آلوده شدن در حین ساخت بتن و سیمان ایجاد می شوند (که در ترکیب تری کلسیم آلومینات در سیمان پرتلند تیپ I معمولی وجود دارد) و در جایی که شرایط غالبی وجود داشته باشد، آشکار خواهند شد.

این واکنش ها معمولا در جایی که درجه حرارت محل قرارگیری سازه بیشتر از 30 درجه سانتی گراد نیست، در قسمت اصلی عمر سازه اتفاق می افتد. این ترکها را می توان با استفاده از سیمان پرتلند با C3A کم (بتن مقاوم در مقابل سولفات تیپ 5) یا سیمان پرتلند با خاکستر مواد کوره کنترل نمود (مورد اخیر جایی قابل استفاده است که سیمان پرتلند با خاکستر یا سیمان پوزولانی را بتوان استفاده نمود).

ایده اصلی در استفاده از این قبیل سیمانها، ساخت مخلوط متراکم برای کاهش نفوذپذیری بتن است. این عمل حرکت رطوبت و واکنش شیمیایی اثرات سولفاتها را کاهش می دهد. همچنین این ترک ها را می توان با استفاده از تزریق مواد اپوکسی تعمیر نمود که در قسمت ترک های خفته در مورد آنها بحث خواهد شد.

تصویری از ترمیم کنندههای سطوح بتنی

ترک های ناشی از زنگ زدن و فساد بدلیل حمله کلر به آرماتور در بتن

هنگامی که آرماتورهای فولادی در بتن قرار می گیرند به طور معمول در آنها خوردگی ایجاد نمی شود. در محیط چسبناک قلیایی سیمان یک لایه غیر فعال و محافظ در سطح میلگرد شکل می گیرد. البته اگر عمق پوشش بتن کافی نباشد یا بتن نفوذ پذیر باشد این لایه می شکند (در حضور تعداد زیادی یون های کلر).

یون های کلر می توانند از کلرید کلسیم (معمولا نمک) در مناطق دریا یا از استعمال مواد یخ زدا (در جاده ها و سطح پل) یا از یک مخلوط مخصوص کلرید کلسیم (تندگیر کننده) یا بدلیل شرایط خاک اطراف سازه وی ا از سنگدانه های تمیز نشده و آلوده کننده یا هر مخلوطی از آب ناشی شده باشند.

هنگامی که این لایه محافظ می شکند، آرماتور فولادی استعداد خوردگی و فساد را پیدا کرده و این شروع یک فرآیند رو به رشد است که منجر به ترک خوردگی و شکستگی در بتن گردد. این ترک ها و شکستگی ها مخصوصا در گوشه تیرها و ستون ها و بالای میلگردهای اصلی قابل توجه می باشند، اگر چه خاموتها و وصله ها هم نمایان خواهند شد. برخی ترک ها معمولا با لکه هایی از خوردگی در امتداد خط قرارگیری آرماتورها دیده می شوند. البته انواع دیگری از ترک ها که امتداد مسیر میلگردها را قطع می کنند ممکن است ناشی از خوردگی و زنگ زدگی باشند که معمولا تمایز این ترک ها از یکدیگر کار مشکلی است.

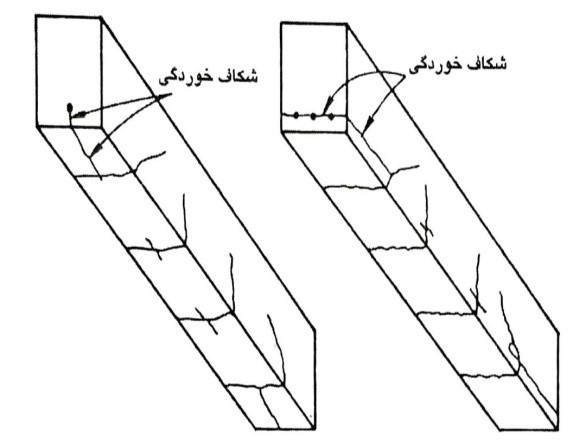

خوردگی یک فرآیند الکتروشیمیایی است که نیاز به اکسیداسیون، رطوبت و جریان الکترون از یک نقطه به نقطه دیگر فلز را دارد. خوردگی فولاد باعث تولید اکسید آهن و هیدروکسید شده که حجم بیشتری از حجم فلز اولیه دارد و این افزایش حجم یک تنش شعاعی قوی اطراف میلگرد ایجاد نموده که نتیجه آن بروز ترک های شعاعی موضعی در اطراف میلگرد است. این شکاف و ترک ها می توانند در طول میلگردها منتشر شوند که نتیجه آن شکل گیری ترک های طولی موازی میلگردها است که به سمت شکافتن بتن پیشروی می کنند. همچنین یک ترک عریض ممکن است در صفحه موازی میلگردها روی سطح بتن شکل پیدا کند که نتیجه آن ورقه شدن سطح بتن است و مشکلی است که در اکثر عرشه پل ها وجود دارد.

برای خرید پوشش های محافظتی بتن با بهترین قیمت اینجا کلیک کنید.

شکل 158- ترک ناشی از خوردگی آرماتور