سودمندی VEAها همچنین در دوغاب های فوم سیلیکا و ترکیبات عمل آوری نشان داده شده است. VEAها به هنگامی که در دوغاب یک فوم سیلیکا لحاظ گردند می توانند ذرات را به حالت معلق نگه دارند، بنابراین به هم زدن پیوسته لزومی ندارد. پراکندگی های ماده رنگی که در بتن رنگی و ترکیبات محصولات بتنی و افزودنی ها و ترکیبات عمل آوری رنگی شده استفاده می شود، دیگر کاربرد های عالی و ایده آل برای عوامل معلق پلیمری شبیه پلاستیک هستند. با افزودن VEA به ترکیبات عمل آوری رنگی شده، تغییرات کافی در خصوصیات تغییر شکلی رخ می دهد که بنابراین:

- ماده رنگی و ذرات لاتکس به خوبی به حالت پراکنده باقی می ماند.

- به علت مقاومت شکم دادگی افزوده شده، تشکیل لایه روی دال می تواند به سطوح عمودی هم اعمال شود.

- اندازه ذرات ریز قطره ای افزایش می یابد در حالی که بتن ریزی می شود تا افت ترکیب عمل آوری به علت وزش باد حداقل گردد.

افزودنی های مقاوم برابر رطوبت

فشار هیدرواستاتیک، عمل مویینگی، باران ناشی از باد، اختلاف در فشار بخار میان دو وجه بتن، یا ترکیبی از اینها می تواند آب را وادار کند در بتن حرکت کند. ورود و مهاجرت رطوبت در مایع و بخار می تواند جلوگیری گردد یا با کندی صورت گیرد. اصلاح بتن به نحوی که جذب آب یا بخار آب بتن را به تاخیر بیندازد یا انتقال آنها در بتن به کندی صورت گیرد، به نام مقاومت در رطوبت مورد توجه قرار می گیرد. اصلاح کردن یک سطح یا یک سازه برای ممانعت از عبور آب تحت فشار هیدرواستاتیک ضد آب شدن، نامیده می شود. ممانعت مثبت از ورود و حرکت آب تحت فشار، ضد آب بودن را از ضد رطوبت بودن متمایز می کند. مقاومت کردن بتن برابر رطوبت از طریق کاربرد یک افزودنی می تواند حاصل شود و ضد آب شدن آن هم با لحاظ کردن یک افزودنی مهم ضد آب کننده در مخلوط بتن به دست می آید.

محصولات افزودنی بتن در ایران

کاهش انتقال بخار آب در بتن بدون متوقف کردن کامل آن یک ویژگی مطلوب است. در مواقعی که بتن نیاز به تنفس دارد که اجازه می دهد آب به شکل بخار خارج شود. اگرچه افزودنی های مقاوم کننده در برابر رطوبت اصلی در بتن ناتراوا تنها اندکی سودمند هستند، نقش چشمگیری که آنها در حفظ کیفیت های زیبایی (به لحاظ معماری) بتن دارند را نمی توان نادیده انگاشت. این افزودنی ها از عبور باران و آب های سطحی در محل مویینگی ممانعت خواهد کرد و اغلب شوره زدگی نامحسوس را کاهش می دهد. اثر معماری (زیبایی) با دوام ایجاد شده توسط این افزودنی ها به علت توقف رشد جلبکی نازیبا ساز آنها در جدول 4 – 8 نشان داده می شود. این کارکرد بخصوص در فرآورده های بتن رنگی سودمند است، در جایی که انتقال آهک به سطح با کاهش ورود و عبور رطوبت کنترل می شود.

افزودنی های مقاوم کننده به رطوبت مواد دفع کننده آب همچون اموسیون های موم، صابون ها و اسیدهای چرب هستند که با هیدرات های سیمان واکنش می دهند. پر کاربردترین مواد دفع آب، نمک های کلسیم یا آمونیوم اسیدهای چرب همچون استیرات ها هستند. مواد اختصاصی هم به عنوان پودرهای خشک و هم مایعات در دسترس هستند. معمولا یک صابون استیراتی با تالک یا ماسه سیلیکا نرم ترکیب می شود و در پیمانه مصرفی تجویز شده استفاده می شود. در تهیه مایعات تجاری، مقدار نمک اسید چرب موجود معمولا % 20 یا کمتر است. تعا��ل ماده جامد متشکل از آهک یا CaCl2 است. برخی افزودنی های اختصاصی دو یا چند افزودنی، مثلا استیرات ها و افزودنی های غیر کلریدی را ترکیب می کنند. هدف چنین ترکیب های مرکبی تاثیر گذاری بر کاهش در نفوذ پذیری و مقاوم سازی در برابر رطوبت بدون کاهش مقاومت است که در سنین اولین وقتی مواد با پایه صابونی استفاده می شوند، رخ می دهد.

یک افزودنی ضد آب مدرن تر به نام عامل بازدارنده آب گریزی (HPI) بر مبنای دو مولفه اساسی هستند

-اسیدهای چرب اکیفاتیک واکنش دهنده و یک اموسیون آبی از پلیمرها و گلبول های آرماتیک- که در آمریکای شمالی عرضه شده اند. این سیستم به طور گسترده در استرالیا و آسیا برای مبارزه با شرایط آبی و خاکی به شدت سولفاتی استفاده شده است. هر دو نوع افزودنی مقاومت به نفوذ آب را افزایش می دهد، یا با عمل به عنوان پر کننده های حفره یا با ایجاد یک پوشش آب گریز در حفرات یا با ترکیب هر دو اثرات، یک سابقه 20 ساله برای این فرآورده ها ادعا شده است. به علت بازدهی محدود، ضد رطوبتی باید با ضد آبی تحت شرایط زیر جایگزین شود: چنانچه احتمال باشد که بتن اصلاح شده بعدا ترک ها را توسعه دهد و اگر بتن در یک مرحله بعدی در معرض هد آب واقع شود.

حجم کل زباله ها (از جمله شستگی میکسر در کارخانه بتن، شستن کامیون، ترشح بتن وسیلت از شستن محوطه) می تواند فراتر از 140 تن در سال برای یک عملیات بتن آماده شش کامیونی برود.

حفاظت محیطی در اروپای غربی و آمریکای شمالی عمل می کند و هم اکنون از انهدام زباله بتن در محل های دفن زباله ممانعت می کند. در نتیجه عملیات های بتن آماده روش انهدام زباله قلیایی را تغییر داده است. یک چنین روشی در جایی که توسعه در کاربرد سیستم های افزودنی شیمیایی برای حذف شکستگی از کامیون های بتن آماده صورت گرفته است، به کار می رود.

روش های سنتی برای شستن کامیون ها از آبی استفاده می کنند که به تازگی یا باز جریان یافته است. تقریبا 300 لیتر از طریق لوله خرطومی در پایان هر روز به هر کامیون m2 6 آب افزوده می شود، سپس به همراه زباله بتن از کامیون میکسر (تراک میکسر) تخلیه می شود. آب و ذرات ریز به گودال ته نشینی دوغاب و آب اضافی به درون خاک می رود. در نتیجه، در یک کارخانه بتن آماده با شش کامیون حدود 18000 لیتر در کل روزانه برای شست و شوی کامل کامیون ها استفاده می شود. چون این حجم زیاد آب در یک مدت زمان کوتاه تخلیه می شود، آب اضافی شست و شو که به شدت قلیایی هم هست می تواند به مجرای فاضلاب عمومی تخلیه شود. سیستم های شست و شوی آبی شیمیایی متشکل از پایدار کننده ها و تسریع کننده هایی هستند که در دهه اخیر توسعه پیدا کرده اند و هم اکنون حذف کامل شست و شوی کامیونی را عملی و ممکن ساخته اند. افزودن پایدار کننده به به کامیون در پایان هر روز ترکیب شدن پسماند به بتنی که روز بعدی ساخته شده اند را ممکن می سازد. مواد شیمیایی مورد استفاده برای کندگیر کردن گیرش به مدت تمام شب شامل فسفات ها، فسفونات ها، لاتکس های یپلی اکریلاتی و اسیدهای قندی با زنجیره های طولانی هیدروکسی می باشد. عینک های محافظ و دستکش ها باید به هنگام حمل و نقل پایدار کننده ها پوشیده شود.

در یک پیمانه مصرفی ثابت از مواد شیمیایی (پایدار کننده) به همراه یک میزان ثابت آب به یک کامیونی خالی اضافه گشته و با سرعت بالا با همه سطوح داخلی برای پاکیزگی حداکثر مخلوط می شود. در عمل، اغلب کارخانه ها احتمالا از ترکیبی از سیستم شیمیایی و سیستم شست و شوی آبی سنتی استفاده می کنند. هر دو داده های آزمایشگاهی و زمینی نشان می دهد که هیچ گونه اثر نامطلوبی روی بتنی که با سیستم شیمیایی ترکیب شده وجود ندارد. (جدول 6 – 15 و بخش 6 – 7 را برای جزئیات بیشتر مربوط به اثرات هیدراتاسیون ببینید). کاربرد سیستم افزودنی برای استفاده مجدد از آب شست و شوی روز پیشین منافع و فواید زیر را دارد:

1- مقاومت های کاسته شده به علت نیاز به آب افزوده شده که از دماهای اختلاط بالا منتج می شود.

2- زوال سریع کارایی به علت افت اسلامپ زیاد که ایجاد مشکلات باز عمل آوری می کند (با افزودن آب اضافی در کارگاه).

3- مشکلات در حمل و عملیات تکمیلی بتن به عنوان نتیجه گیرش تسریع یافته به علت سرعت افزایش یافته هیدراتاسیون.

4- تمایل بیشتر برای جمع شدگی شکل پذیر (پلاستیک) که ناشی از تبخیر سریع است، به علت دمای اختلاط بالا و رطوبت نسبی پایین.

5- تمایل زیاد برای جمع شدگی خشک و ترک خوردگی حرارتی دیفرانسیلی.

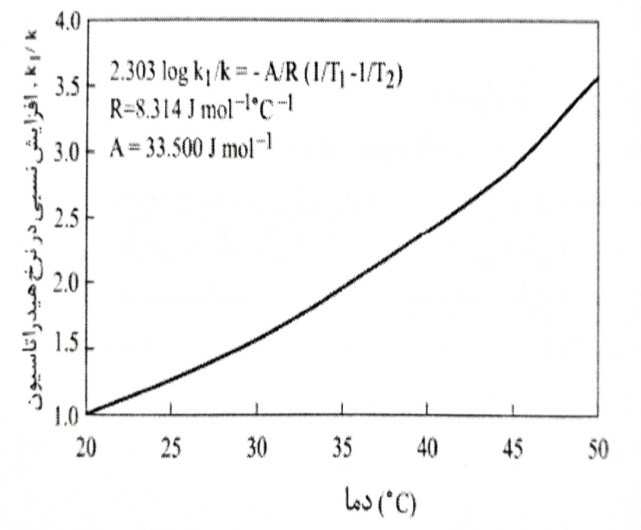

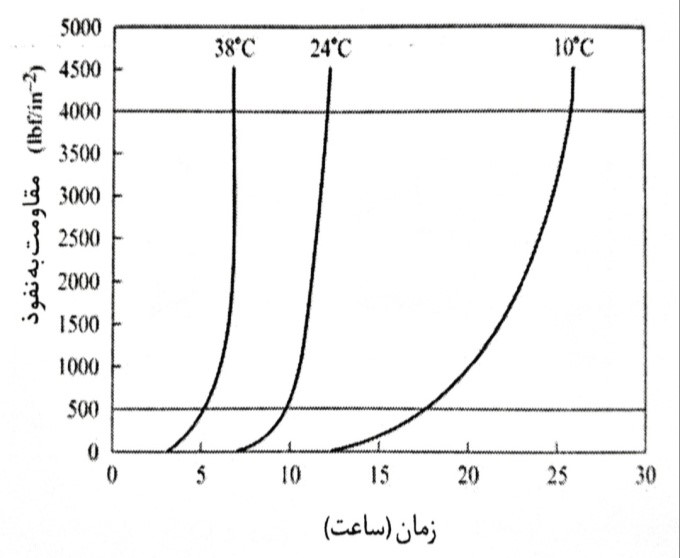

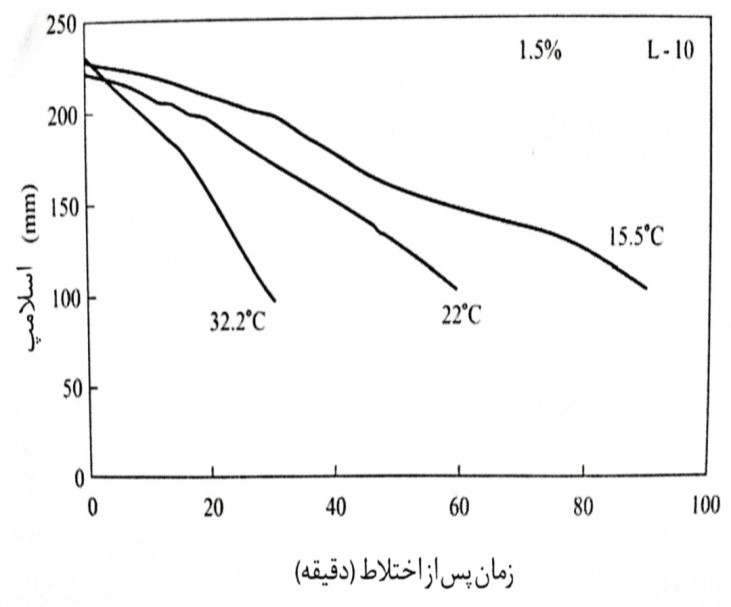

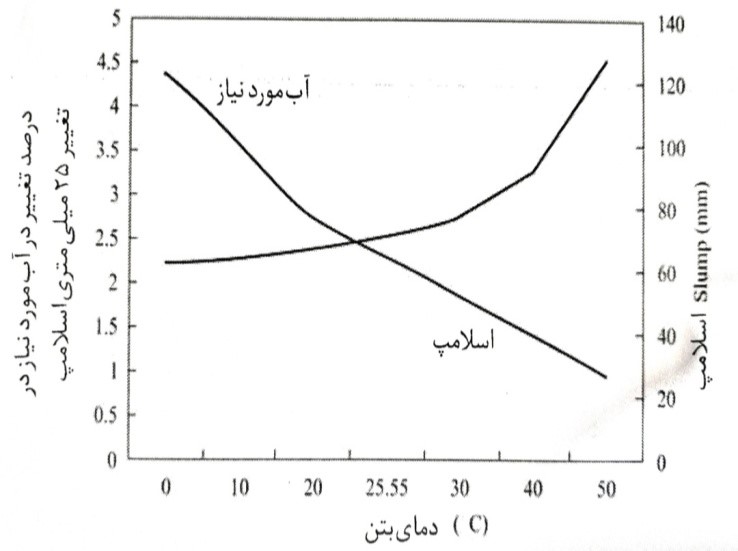

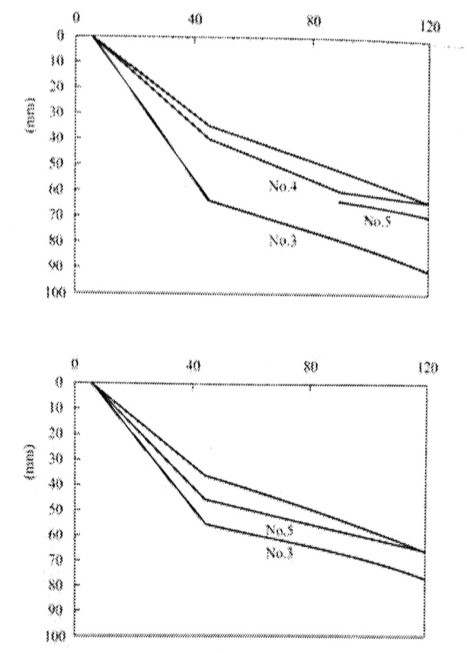

افت اسلامپ تسریع یافته و زمان های گیرش کوتاه تر در مشکلات اصلی بتن ریزی در هوای بسیار گرم نقش دارند، زیرا آنها طول مدت زمانی که طی آن بتن تازه به صورت کارا باقی می ماند و می تواند کاملا در کارگاه ساختمانی متراکم شود را کاهش می دهد. اگرچه سخت شدن بتن و افت اسلامپ بیشتر ناشی از هیدراتاسیون سیمان است، کمی تبخیر آب اختلاط و جذب آب توسط سنگدانه های خشک ممکن از جمله دلایلی است که مزید بر علت می شوند. این فاکتورها مقدار آب آزاد در اختلاط را کاهش می دهد که این روانی اختلاطی که سخت شدگی را تولید می کند، پایین می آورد. اثر تسریع کنندگی دما بر روی سرعت هیدراتاسیون سیمان پرتلند به واقع بسیار چشمگیر است. مثلا، می توان نشان داد که با افزایش دما، برای مثال از 20 به c·40، سرعت هیدراتاسیون با ضریب 41/2 برابری زیاد می گردد. اثر دمای بالاتر بر سرعت هیدراتاسیون و زمان های گیرش کوتاه تر و سرعت بیشتر افت اسلامپ در شکل های 7 – 31 تا 7 – 33 به تصویر کشیده می شود. دماهای بالا در طی بتن ریزی در هوای بسیار گرم منجر به افزایش در میزان آب اختلاط مورد نیاز برای تولید یک اسلامپ مشخص می شود. این تاثیر دما به اثر تسریع کنندگی آن بر سرعت هیدراتاسیون سیمان می- تواند نسبت داده شود. در دماهای بیش از c ·25، اختلاط به سرعت در بازه زمانی بین اضافه شدن آب، سخت می شود (شکل 7 – 34).

شکل 7 – 31 اثر دمای بالا بر روی سرعت هیدراتاسیون

شکل 7 – 32 اثر دمای بالا بر روی زمان گیرش

شکل 7 – 33 اثر افزایش دما روی افت اسلامپ

شکل 7 – 34 افزایش در تقاضای آب و کاهش در اسلامپ با افزایش دما

بنابراین، به منظور غالب شدن به این سخت شدگی تسریع شده، آب بیشتری باید به اختلاط افزوده شود که منجر به عمل آوری مجدد در محل کارگاه پروژه می شود. میزان آب موجود بیشتر نسبت آب به سیمان را افزایش می دهد و در نتیجه به طرز نا مطلوبی بر خصوصیات بتن اثر می گذارد. از سوی دیگر، بالا بردن میزان سیمان موجود برای حصول نسبت آب به سیمان مورد نیاز به علت هزینه بالایی که دربر دارد هم نامطلوب است و جمع شدگی خشک و استعداد به ترک خوردگی افزایش می یابد. مطالعات سابق نشان داده است که روش های سنتی افزایش سیمان موجود برای اطمینان از فاکتورهای مقاومت و دوام برای برخی نقصان های مشاهده شده در هر دو بتن پیش ساخته و بتن ریخته شده در محل در شرایط آب و هوایی بسیار گرم به حساب می آید.

بنابراین شرایط آب و هوایی بسیار گرم چالشی بین دستیابی به کیفیت قید شده در آیین نامه و بهره وری مورد نیاز برای همخوانی با برنامه های ساختمانی، ایجاد می کند. پیمانکار در تلاش برای تامین بتنی که الزامات مربوط به مقاومت و دوام مطلوب را برآورده می کند، متحمل بتن ریزی پر هزینه و زمان بر می شود. به علت اینکه اختلاط های با نسبت آب به سیمان پایین کارایی ضعیفی دارند، تولید کننده بتن آماده مجبور می شود که از طرح اختلاط غیر اقتصادی استفاده کند، زیرا که ضرورت دارد به حاشیه مقاومتی بالا دست بیابد و پیش سازنده بتن درصد بالایی از واحدهای مردود را که دارای لکه های شدید و فضاهای خالی سطحی است که به دلیل تراکم ضعیف اختلاط های با نسبت آب به سیمان پایین (WRA ها) و اثرات نامطلوب نیاز به آب افزوده شده، افزودنی های (WRA ها) و کاهنده های آب رده بالا باید در نظر گرفته شوند (HRWR). کاربرد چنین افزودنی هایی اغلب صرفه جویی های هزینه ای در مواد خام و نیروی انسانی فراهم می آورد که تولید بتن کیفی را ممکن می سازد. برخی از اصلاحات اختلاط تحت شرایط آب و هوایی بسیار گرم می- تواند به صورت زیر باشد:

- کاهش آب زیاد و اثرات شکل پذیری برای بتن هایی که در آن نسبت های آب به سیمان پایین و میزان سیمان حداقل، مشخص شده اند.

- به هم چسبیدگی افزایش یافته در اختلاط های زبر و اختلاط هایی که بیشتر مستعد آب انداختگی هستند.

- خصوصیت ناتراوایی ارتقاء یافته بتن، به منظور ممانعت از ورود آب حاوی سولفات و یون های کلرید.

- سرعت کند شده در گیرش اولیه و افت کارایی.

- سرعت کند شده در آزاد سازی حرارتی، به علت کندی در سرعت هیدراتاسیون.

- از سر گیری کارایی اولیه.

ابزار کنونی به کار گرفته شده برای غلبه یافتن بر مسائل میدانی که مرتبط با افت اسلامپ تسریع شده و زمان سخت شدگی کاهش یافته می باشد عبارت از به کارگیری افزودنی های معدنی و شیمیایی می باشد. چون افزودنی های کندگیر کننده اثر تسریع یافتن دما و در نتیجه آرام کردن سرعت افت اسلامپ را خنثی می سازد و همان طور که پیش از این هم اشاره شد افزودنی های کاهنده آب تحت شرایط آب و هوایی بسیار گرم هم سودمند هستند. به جای افزودنی هایی که صرفا دارای اثر تاخیری هستند و میزان آب موجود را کاهش نمی دهند (مثلا تیپ B)، افزودنی های کاهنده آب و کندگیر کننده (WRR) (مثلا تیپ D، 494ASTM C ) باید مورد ملاحظه واقع شود. این جنبه ها در قسمت زیر مورد بررسی واقع می شوند.

اگرچه این نتیجه گیری که کندگیر کننده ها سرعت هیدراتاسیون را کاهش می دهند، توسط داده های تجربی از اثر آنها بر زمان های گیرش و مقاومت نفوذ (مطابق 403 ASTM C)، تایید می شوند (شکل 7 – 17)، تصمیم دادن این تاخیر در افت اسلامپ کاهش یافته به هنگامی که اثر کندگیر کننده ها تحت شرایطی که شبیه بتن آماده می باشد، تایید نمی گردد. داده های مربوط به بتن که بدین ترتیب آزمایش شده اند در شکل 7 – 35 ارائه می شود.

این رفتار به نظر متناقض افزودنی های تیپ D در گیرش با تاخیر و نه افت اسلامپ ممکن است به اختلاف در روش های آزمایش مربوط نسبت داده شود. برای مثال در حالی که افت اسلامپ افزایش یافت�� در بتن مشاهده می شود که این بتن در معرض بر هم زدن پیوسته می باشد. مکانیسم جذب نشانگر این است که افزودن نیروی سطوح دانه های سیمان غیر هیدرات شده جذب می شود، در نتیجه از اینکه آب با سیمان واکنش دهد ممانعت می کند، حال آنکه نظریه ته نشینی (رسوب دهی) حاکی از آن است که کندی گیرش به وسیله تشکیل یک لایه غیر محلول از نمک های کلسیم از دیرگیر کننده روی فرآورده های هیدراتاسیون موجب می شود، بر هم زدن پیوسته بتن تازه به «اثر آسیاب شدگی» منجر می شود که ممکن است موجب پوسته پوسته شدن لایه مجذوب کندگیر کننده از سطح دانه های سیمان شود و بنابراین از مکانیسم کندی گیرش جلوگیری می کند.

در حالی که تعریف فوق ممکن است رفتار گمراه کننده دیرگیر کننده ها در بتنی که پیوسته به هم زده می شود را در خود داشته باشد، این تعریف اثر تسریع گیرش تحت شرایط آب و هوای بسیار گرم را توضیح نمی دهد. مکانیسم زیر تعریف این فشار را مطرح می کند. چون مکانیسم کندی گیرش در اختلاط هایی که پیوسته به هم زده می شوند عملی نمی شود، افزودنی- های تیپ D صرفا به عنوان WRA ها عمل می کنند. میزان آب موجود در اختلاط را پایین می آورد و به طور همزمان فاصله میان ذرات جامد در اختلاط تازه را کاهش می دهد، در نتیجه در چنین اختلاطی به دلیل مجاورت بیشتر ذرات، فرآورده های شکل دهنده هیدراتاسیون در آستانه قرارگیری میان ذرات هستند. فاصله میان ذرات بیشتر است، بنابراین سخت شدگی زودتر پدیدار می شود و در عوض اثر تسریع کنندگی افزودنی ها را روی افت اسلامپ توضیح می دهد.

از منظر مباحث قبلی، ممکن است این سوال پیش بیاید که آیا استفاده از تیپ D افزودنی ها هنگامی که اختلاط طولانی شود، بخصوص در محیط های بسیار گرم که مشکل را افزون هم می کند. مثلا، وقتی به هم زدن متوقف می شود و بتن متراکم می شود، دیر کنندگی گیرش بتن اتفاق می افتد و این کار در امتداد دادن محدوده لرزه ای و جلوگیری از احتمال درزهای سرد سودمند است (شکل 7 – 12).

شکل 7-35- از افزودنی نوع D روی افت اسلامپ؛ اسلامپ اولیه mm115-95، دمای °C30

از این گذشته، اثر تسریع کنندگی دما می تواند با افزایش دادن میزان آب موجود اختلاط های حاوی افزودنی های تیپ D و به کارگیری مخلوط های روان تر نسبت به مخلوط هایی که در آن افزودنی برای کاهش نیاز به آب استفاده می شود، خنثی گردد.

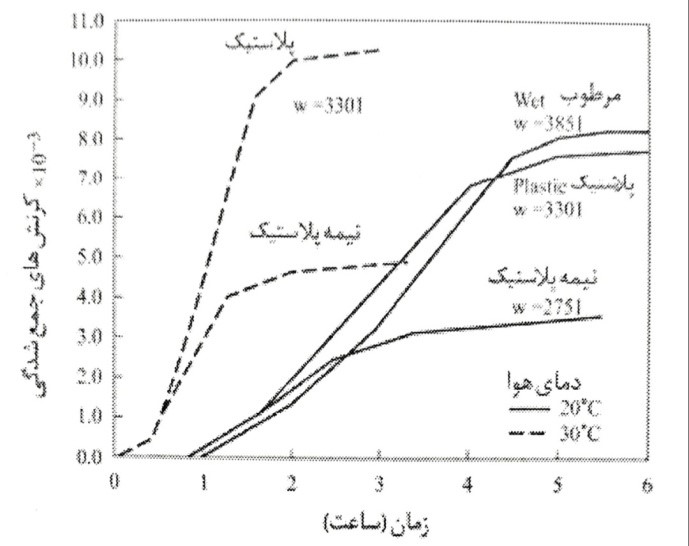

یکی از دلیل نگرانی اصلی در کاربرد دیرگیر کننده ها تحت شرایط آب و هوای بسیار گرم تاثیر آنها روی ترک خوردگی جمع شدگی پلاستیک (شکل پذیر) است. ترک ناشی از جمع شدگی پلاستیک وقتی تنش کششی القایی به علت افت آب از المان های بتنی مفید شده و مخصوصا دال های بتنی رخ می دهد، از مقاومت کششی بتن تازه فراتر می رود، احتمال برای وقوع ترک خوردگی با افزایش در جمع شدگی پلاستیک و کاهش در سرعت توسعه مقاومت افزایش می یابد. چون افزودنی های دیرگیر کننده توسعه مقاومت را به تاخیر می اندازد. استعداد وقوع ترک ناشی از جمع شدگی پلاستیک افزایش می یابد. این مورد در مطالعه ای پیرامون ملات های سیمان کندگیر شده یا نشده تایید شده است؛ معلوم گردید که جمع شدگی پلاستیک در ملات های کندگیر شده بیشتر بود (شکل 7-36). از این رو، ممکن است نتیجه گیری شود که کاربرد افزودنی تیپ D مشکل ترک ناشی از جمع شدگی پلاستیک را افزون می کند و اینکه احتمال ترک ناشی از جمع شدگی پلاستیک تحت شرایط آب و هوای بسیار گرم و خشک بیشتر خواهد بود. بر این مبنا، توجه فوق العاده ای باید تحت چنین شرایطی برای محافظت بتن تازه از خشک شدگی هر چه سریع تر پس از بتن ریزی و عملیات تکمیلی صورت بگیرد.

ارتباط استاندارد ASTM

هنگام در نظر گرفتن کاربرد افزودنی های دیرگیر کننده در مواقعی که دما فراتر از °C30 می رود، ارتباطی که داده های آزمایش تایید صحت 494ASTM C (انجام شده تحت شرایط آزمایشگاهی) با شرایط میدانی بتن تجربه خواهد کرد باید مورد توجه واقع شود. دماهای حقیقی تجربه شده در اغلب کشورهای با هوای بسیار گرم (°C<40) فراتر از محدوده ی رویه های اجرایی مورد توصیه کنونی است. مثلا راهنمای ACI برای بتن ریزی هوای بسیار گرم (R305 ACI89) با نیازهای عملیات بتنی در چنین اقلیم هایی همخوانی ندارد. این فرضیه که اگر یک افزودنی که در °C21 در گیرش با تاخیر مواجه شود، در دمای °C33 هم همین طور است، معتبر نمی باشد. در واقع، چنانکه قبل تر هم اشاره شد، دیرگیر کننده های متداول در °C21 اغلب به عنوان تسری کننده در °C33 عمل می کند. شبیه سازی شرایط میدانی در آزمایشگاه معمولا محتمل نیست، زیرا شرایط محیطی متغیری وجود دارد.

شکل 7-36- اثر دما روی جمع شدگی پلاستیک