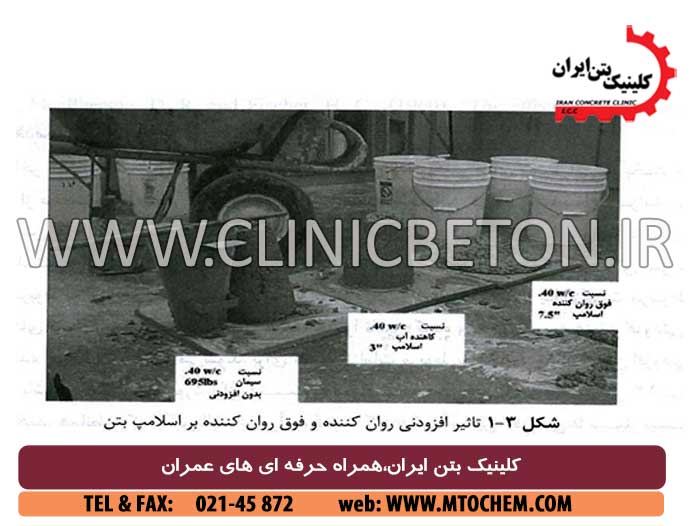

از اواخر دهه هفتاد میلادی استفاده از نسل جدیدی از افزودنی های شیمیایی در بخش های مختلفی از صنعت بتن به طور قابل توجهی افزایش یافته است. این افزودنی ها برای افزایش زیاد اسلامپ به تو بدون نیاز به افزایش آب و یا برای کاهش قابل ملاحظه آب اختلاط بدون از دست رفتن اسلامپ استفاده می شود. این افزودنی ها که به آنها افزودنی فوق روان کننده 1 اطلاق می شود الزامات مربوط به افزودنیهای تیپ F یا G استاندارد ASTM C494 الزامات مربوط به افزودنی های تیپ 1 یا 2 استاندارد ASTM C494 را تامین کرده و به درستی به عنوان افزودنی های قوی کاهنده آب2 نیز شناخته می شوند. برای تامین الزامات مربوط به ASTM C494 این افزودنی ها باید قادر باشند تا مقدار آب مورد نیاز را نسبت به نمونه شاهد در روانی ثابت به میزان 12 درصد کاهش دهند . همانطور که از این الزام برمی آید ، قدرت کاهندگی آب این افزودنی ها بسیار بیشتر از افزودنی های کاهنده آب بوده و در مقدار یکسان استفاده از این دو افزودنی ، بتن حاوی افزودنی فوق روان کننده دارای روانی بسیار بیشتر خواهد بود (شکل 3-1) . این افزودنی ها که ابتدا در اواخر دهه 60 میلادی در آلمان و ژاپن عرضه شدند ، در آغاز بر پایه ترکیبات نفتالین و ملامین بر پایه ترکیبات پلی آکریلات 1 انجام شد. هم چنین به دلیل قیمت مناسب ترکیبات با پایه لیگنوسولفونات ، تلاش های بسیاری در زمینه تولید افزودنی های فوق روان کننده با پایه ترکیب شیمیایی انجام شده است . این تلاش ها به ساخت افزودنی هایی با پایه لیگنوسولفونات اصلاح شده منجر گشته است . در حال حاضر این ترکیبات در کنار سایر ترکیبات با پایه پلی کربوکسیلات در عمل استفاده می گردد .

در سال های اولیه ، برخی مشکلات نظیر بیشتر بودن میزان افت اسلامپ نسبت به حالت معمول و نیاز به اضافه کردن مجدد افزودنی در پای کار ، محدود شدن استفاده از افزودنی های فوق روان کننده در برابر چرخه ذوب و یخ را نشان می داد ، تحقیقات تکمیلی و مشاهدات علمی تایید کردند که پایایی بتن های حاوی افزودنی فوق روان کننده در بطن های عادی میباشد با این وجود افت اسلامپ سریع این بتن ها همچنان در برخی موارد مشکل زا بود. این نگرانی منجر به توسعه محصولات جدید می شود که توانایی حفظ کارایی بتن در مدت زمان بیشتری را داشتند. در دهه 80 میلادی افزودنی های فوق روان کننده با خاصیت حفظ کارایی طولانی که بسته به طرح اختلاط بتن و شرایط محیطی توانایی نگه داشتند کارایی بتن تا 2 ساعت را دارا بودن ،توسعه یافتند .

این پیشرفت امکان آن را فراهم می کرد که به جای اضافه کردن افزودنی فوق روان کننده در پای کار، این افزودنی در محل ساخت به بتن افزوده شود که این امر خود می توانست باعث کاهش فرسودگی تراک و بر طرف کردن نیاز به تجهیزات فرعی مانند مخازن افزودنی متصل به تراک و سیستم های توزیع کننده افزودنی در تراک را به همراه داشته باشد. نتیجه تمام این پیشرفت ها افزایش استفاده از افزودنی های فوق روان کننده در تقریبا تمام زمینه های موجود در صنعت بتن بود. به طور کلی، در طرح اختلاط ثابت اضافه کردن افزودنی فوق روان کننده باعث افزایش روانی بتن می گردد. میزان افزایش اسلامپ بتن بر اساس الزامات مورد نیاز برای هر کار برده خواص متفاوت می باشد .برای مثال می توان به تو نی با روانی زیاد ساخت به طوریکه خود تراز باشد و برای تراکم به انرژی بسیار کمی نیاز داشته باشد .از سوی دیگر می توان از این افزودنی ها برای افزایش جزئی روانی بتن نیز استفاده کرد. استفاده از بتن با اسلامپ زیاد در ساخت بتن آماده ساخت قطعات پیش ساخته و همچنین در بتن پیش تنیده دارای مزایای بسیاری می باشد. قابلیت جریان بتن به خصوص در موارد تراکم آرماتور و یاد درس ترمینال المان هایی حضور آرماتور ها جایدهی ، تراکم و پرداخت بتن می گردد.

3-2 ترکیبات

افزودنی های فوق روان کننده بر پایه ترکیبات شیمیایی مختلفی ساخته می شود در ادامه مهمترین ترکیبات شیمیایی استفاده شده در ساخت این افزودنی های بررسی می گردد.

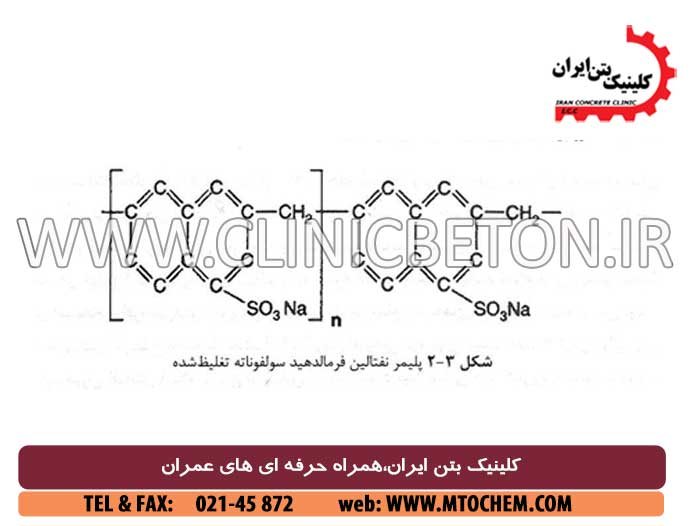

نفتالین فرمالدهید سولفوناته تغلیظ شده

این ماده خام از اولین موادی بود که به عنوان یک عامل کاهنده آب از دهه 1970 تاکنون با عملکرد گسترده در ترکیبات افزودنی ها مورد استفاده قرار گرفته است. این ترکیب که با عنوان پلی نفتالین زغال سنگ با استفاده از اسید سولفوریک قلی در دمای زیاد سولفونات شده و سپس با فرمالدهید پلیمریزه شده و در مرحله بعد به نمک های سدیم و کلسیم تبدیل گردد. این پلیمرها دارای وزن مولکولی نسبتاً کمی بوده و تعداد واحدهای نفتالین سولفوناته شده آنها به این 2 تا 10 میباشد.به این ترتیب وزن مولکولی این پلیمرها در حدود 500 تا 2500 خواهد بود.

معمولاً با افزایش وزن مولکولی خواص ایجاد شده بهتر خواهد بود. در شکل 3- 2 نمونه ای از پلیمر نفتالین فرمالدهید سولفوناته نشان داده شده است.مطابق شکل زنجیره های پلیمر توسط گروه به یکدیگر متصل می باشند.

این زنجیره خطی بوده و امکان دوران حول گروه را دارا می باشد. به این ترتیب Na می تواند بالا یا پایین محور این زنجیره قرار بگیرد . در نفتالین فرمالدهید سولفوناته گروه سولفوناتی باید در موقعیت β و نه در حالت αروی حلقه بنزنی قرار گیرد . موقعیت های اتصال α و β در شکل 3-3 نشان داده شده است . در محیط محلول ، مانند لیگنوسولفونات ، به - و تجزیه می شود. بارهای منفی روی عامل جذب شدن افزودنی بر روی ذرات سیمان و پراکنده کردن این ذرات از طریق نیروی دافعه الکتروستاتیک می باشد.

درصد وزنی مواد جامد محلول در آب محصولات تجاری معمولا در حدود 25 تا 45 درصد می باشد . در این حالت افزودنی مورد نیاز در حالت محلول برای تولید بتن با ویژگی های تقریبا تراکم پذیر و روان در حدود 1 تا 3 درصد وزن سیمان می باشد.

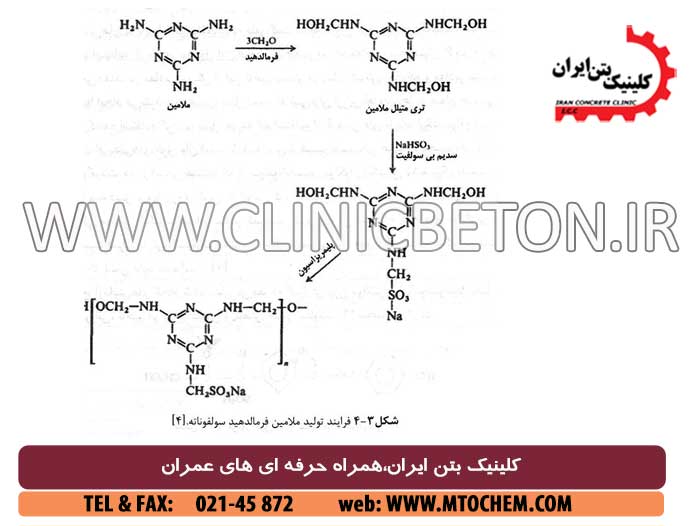

ملامین فرمالدهید سولفوناته تلغیظ شده

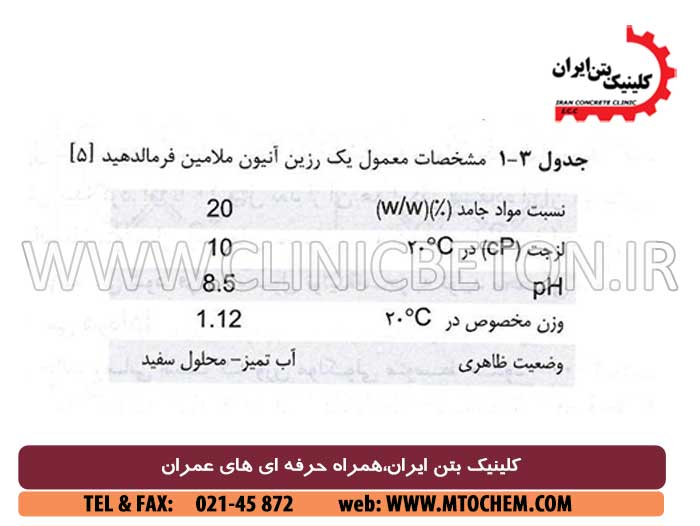

این محصول شیمیایی در ابتدا در دهه 50 میلادی به عنوان یک عامل پخش کننده در صنایع مختلف گسترش پیدا کرد . اما تا 10 سال سال بعد از آن هم امکان استفاده از آن در بهتون شناخته شده نبود. این ماده با استفاده از روش های معمول رزینه شدن بر اساس فرآیندهای نشان داده شده در شکل 3-4 تولید می شود. فرایند معمول تولید منجر به تولید محصولی با مشخصات ارائه شده در جدول 3-1 می شود.

مفیدترین حالت زمانی است که وزن مولکولی متوسط حدود 30000 باشد.طول زمان پلیمریزاسیون بر وزن مولکولی موثر است. این ماده( ملامین فرمالدئید سولفونات )معمولاً به صورت منفرد استفاده می شود کمترین تاثیر را روی هوای وارد شده و زمان گیرش دارد. اسیدهای هیدروکسی کربوکسیلیک در بعضی از ترکیب ها وارد می شوند که باعث کاهش اسلامپ می شوند.

ساختار محصول نهایی مشابه نفتالین فرمالدئید سولفونات خواهد بود جزء اینکه یک حلقه ملامینی جایگزین حلقه دوتایی نفتالین شده و وزن مولکولی آن نیز بیشتر استتنها به صورت نمک های سدیم در دسترس هستند.

لیگنوسولفونات های اصلاح شده

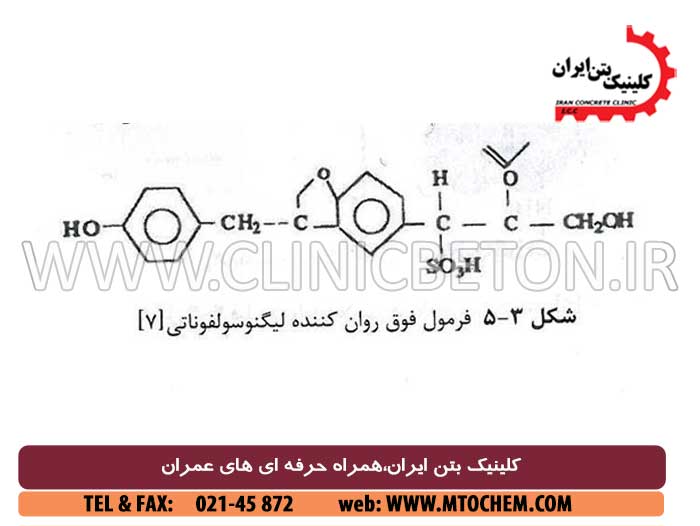

افزودنی های با پایه لیگنو سولفونات به طور گسترده به عنوان افزودنی های کاهنده آب استفاده می شود. از مقادیر معمول این افزودنی ها مقدار آب اختلاط را به میزان 6 تا 10 درصد کاهش می دهند. در مقادیری بیش از این تاخیر بیشتر در زمان گیرش رخ داده و مقادیر بیشتری از حباب هوا می شود. به همین دلیل است که نمی توان از این افزودنی ها به عنوان افزودنی های فوق روان کننده استفاده کرد به دلیل هزینه کم استفاده از افزودنی های با پایه لیگنوسولفونات تمایل به ساخت افزودنی های فوق روان کننده با پایه این ترکیب شیمیایی همواره وجود داشته است. لیگنو سولفونات ها ترکیباتی هستند که از سولفوناتاسیون مولکول لیگنین( که یک پلیمر بزرگ است) با پایه فنیل پروپان روی کربن a (اولین کربن متصل به گروه بنزنی) به دست می آید .واحد ساختمانی مولکول لیگنوسولفونات بیشتر کمپلکس فنیل پروپان استاولین کربن متصل به گروهک بنزنی به دست می آید واحد ساختمانی مولکول لیگنوسولفونات بیشتر کمپلکس فنیل پروپان است.که گروه های جایگزین شونده ممکن است فنولى یا کربوکسیلیک باشند. ساختار شیمیایی یک فوق روان کننده لیگنو سولفونات ی در شکل 3-5 نشان داده شده است.

نتایج آزمایش های انجام شده نشان می دهد که افزایش وزن مولکولی لیگنوسولفونات ها سبب افزایش روانی تحقیق در زمان گیرش و کاهش جزئی مقاومت 24 ساعته می گردد تلاشکه گروه های جایگزین شونده ممکن است سلولی یا کربوکسیلیک باشند ساختار شیمیایی یک فوق روان کننده لیگنو سولفونات ای در شکل 3 نشان داده شده است نتایج آزمایش های انجام شده نشان می دهد که افزایش وزن مولکولی لیگنوسولفونات ها سبب افزایش روانی تحقیق در زمان گیرش و کاهش جزئی مقاومت 24 ساعته می گردد.

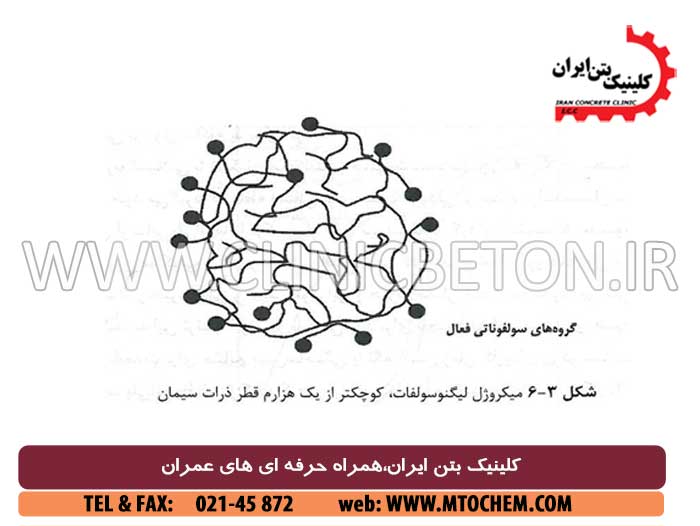

افزایش سولفوناتاسیون تاثیری بر کارایی و هوای وارد شده نداشته اما زمان گیرش را کاهش می دهد به طور کلی افزایش شرکت در 19 سولفونات ها باعث افزایش زمان گیرش می گردد برای بهتر شدن خواص روان کنندگی بتن در مواردی که از نظر سایر خواص مکانیکی مجاز باشد از درصد جزئی به همراه لینک سولفونات ها استفاده می شود این پلیمر نوعا وزن مولکولی متوسط حدود 20000 تا 30000 دارد ساختار شماتیک ماکرومولکول لیگنوسولفونات در شکل 3 -6 نشان داده شده است.

مطابق شکل 3-6 مولکول لیگنوسولفونات به صورت کره ای است که در آن بارهای الکتریکی ناشی از گروههای سولفونات ای فعال غالبا در سطح خارجی کره و گروههای کربوکسیل و سولفونات یونیزه نشده در داخل آن قرار دارند لیگنو سولفونات های تجاری عمدتا از نوع نمک سدیم و کلسیم آن بوده و دارای حدود 1 تا 30 درصد ترکیبات هیدروکربنی می باشد.

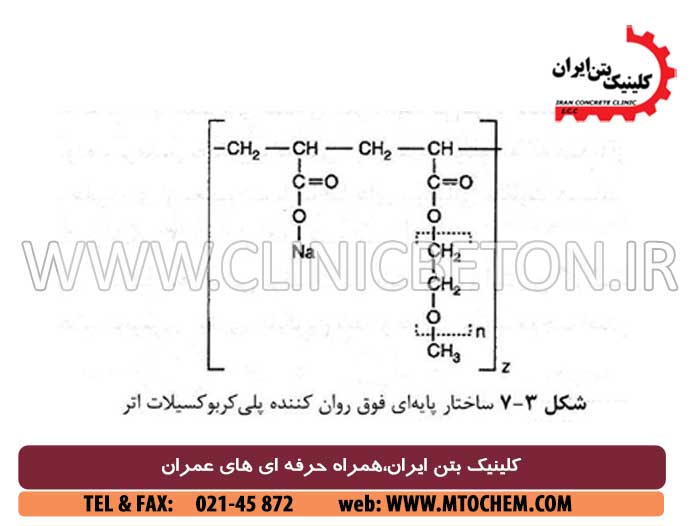

پلی کربوکسیلات اتر ها

این ترکیبات که PCs یا پلیمرهای شانه ای نیز نامیده می شوند جدید ترین انواع افزودنی های فوق روان کننده بوده و برعکس نفتالین و ملامین فرمالدهید سولفونات که عمدتاً از یک ساختار واحد تشکیل شدن خانواده ای از محصولات یا ساختارهای شیمیایی متفاوت هستند یکی از ساختارهای رایج این ترکیبات در شکل 3 - 7 نشان داده شده است. شاکله پلیمری تشکیل دهنده این ترکیبات بر پایه پلیمریزاسیون آکریلیک اسید بوده که می تواند با گروه های منومری دیگری جایگزین شده و به این ترتیب موجب اصلاح تعداد گروه های کربوکسیلاتی بر روی شاکله پلیمرزی گردد.

گروه کربوکسیلاتی با تشکیل نمک سدیم خنثی شده و با تجزیه در محیط محلول بار منفی ای به خود می گیرد که نقطه اتصالی برای جذب افزودنی بر سطح ذرات سیمان می گردد.

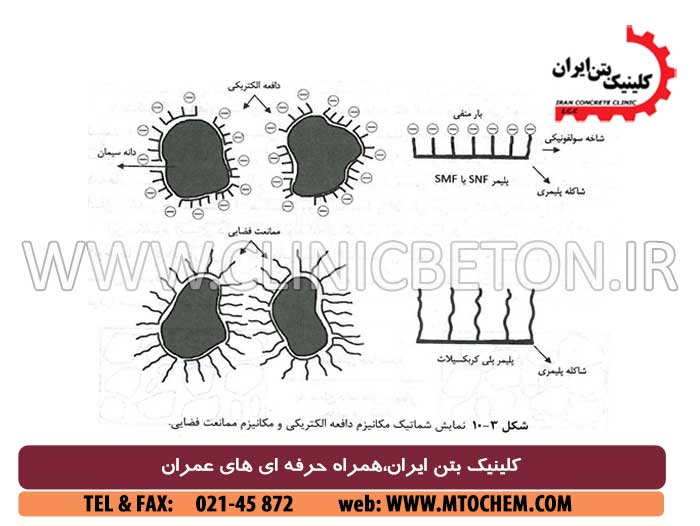

می توان از سایر پلی اتر ها با ترکیبی از آن ها نیز استفاده کرد و با تغییر n ، معمولا در محدوده 20 تا 80 ، وزن مولکولی را تغییر داد.این اقدامات در کنار تغییر تعداد گروه های پلی اتری جایگزین شده و در امتداد زنجیره اصلی و تغییر طول این زنجیره ، امکان ایجاد محدوده بزرگی از خواص را فراهم می کند . به این ترتیب کوپلیمر پایه می تواند برای ایجاد خواص متعددی هم چون افزایش مقاومت کوتاه مدت برای صنایع پیش ساختگی یا نگه داشتن زمان کارپذیری در ساخت بتن آماده تنظیم گردد . پلی اتر وظیفه پراکنده کردن ذرات سیمان را بر عهده داشته و این کار را از طریق ایجاد ممانعت فضایی انجام می دهد . مکانیزم غالب در عملکرد افزودنی های پلی کربوکسیلاتی برای پراکنده کردن ذرات سیمان از طریق ممانعت فضایی بوده در حالی که در افزودنی های با پایه ملامین و نفتالین سولفوناته و هم چنین لیگنوسولفونات اصلاح شده این عملکرد از طریق نیروهای دافعه الکتروستاتیکی صورت می گیرد . در ادامه مکانیزم عملکرد انواع این افزودنی ها بررسی می گردد.

3-3 مکانیزم عملکردی

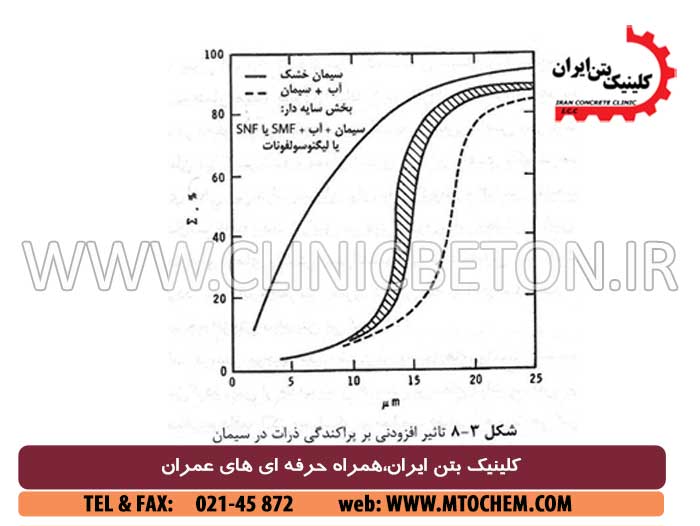

مهمترین ویژگی افزودنی های فوق روان کننده ، توانایی این افزودنی ها در پراکنده کردن ذرات سیمان می باشد . مشاهدات انجام شده توسط میکروسکوپ الکترونی نشان می دهد که در سوسپانسیون آب و سیمان ، کلوخه هایی بزرگ از ذرات سیمان تشکیل می شود . با اضافه کردن افزودنی های فوق روان کننده این کلوخه ها از هم باز شده و ذرات سیمان پخش می گردند . نمودار دانه بندی سوسپانسیونی از سیمان که دارای فوق روان کننده با پایه نفتالین فرمالدهید سولفوناته و ملامین فرمالدهید سولفوناته می باشد در شکل 3-8 نشان داده شده است . سیمان خشک در مقایسه با سیمان ترکیب شده با آب ذرات بسیار ریزتری دارد.

با تشکیل کلوخه های سیمان ، آب در این کلوخه ها به تله افتاده و باعث میشود تا کارایی مخلوط نسبت به حالتی که دانه های سیمان از هم جدا باشند کاهش یابد . افزودنی های فوق روان کننده به سطح ذرات سیمان جذب شده و کلوخه های ایجاد شده را از هم باز می کنند و به این ترتیب دانه های سیمان به صورت مجزا و غیر چسبیده در مخلوط حضور خواهند داشت که این امر باعث آزاد شدن آب به تله افتاده در کلوخه ها می گردد. در این شرایط تماس بین ذرات سیمان کاهش یافته و استفاده بهیته تری از سیمان موجود صورت می گیرد زیرا با احاطه شدن تمام سطح ذرات سیمان ، واکنش های هیدراتاسیون به نحو مناسب تری انجام می گردد.

اگر فرض شود که بتوان آب آزاد شده از میان کلوخه های سیمان را از مخلوط بتنی جدا کرد ، در چنین شرایطی روانی به همان مقدار پیش از اضافه کردن افزودنی کاهش خواهد یافت در حالی که مقدار کل آب موجود در مخلوط و در نتیجه نسبت آب به سیمان کاهش می یابد . در این شرایط فاصله بین ذرات سیمان نیز کمتر شده و مقدار کمتری از فرآورده های واکنش های هیدراتاسیون برای پر کردن فضاهای خالی بین ذرات سیمان برای وقوع گیرش و افزایش مقاومت نیاز خواهد بود . در چنین شرایطی مقاومت کوتاه مدت افزایش می یابد . علاوه بر این ، فضای مابین ذرات سیمان با سرعت بیشتری توسط فرآورده های واکنش هیدراتاسیون پر شده که این خود باعث افزایش مقاومت در سنین بالاتر می گردد . در ن��ایت حفرات کمتری در بتن به جا خواهد ماند که باعث کاهش حفرات مویینه و در نتیجه افزایش دوام بتن می گردد.

بارهای منفی ذرات افزودنی موجب جذب شدن آن به یون های مثبت کلسیم موجود بر روی سطح ذرات سیمان می گردد . پس از جذب شدن افزودنی بر سطح ذرات سیمان ، پراکنده شدن ذرات سیمان از طریق دو مکانیزم دافعه الکتروستاتیکی و ممانعت فضایی صورت می گیرد.

مکانیزم دافعه الکتروستاتیک :

دافعه الکتروستاتیکی مکانیزم اصلی در افزودنی های فوق روان کننده با پایه نفتالین فرمالدهید سولفوناته و ملامین فرمالدهید سولفوناته می باشد . این مولکول ها دارای گروه های هستند که در آب به و تجزیه می شوند . بخش متصل به افزودنی باقی مانده و در آن بار منفی ایجاد می کند . بخشی از این بار الکتریکی باعث اتصال ذرات افزودنی به دانه های سیمان شده و بقیه آن به سمت خارج از دانه های سیمان باعث دفع ذرات مجاور یکدیگر می گردد . این مکانیزم موجب شده تا دانه های سیمان به صورت جدا از هم امکان حرکت کردن را داشته باشند .

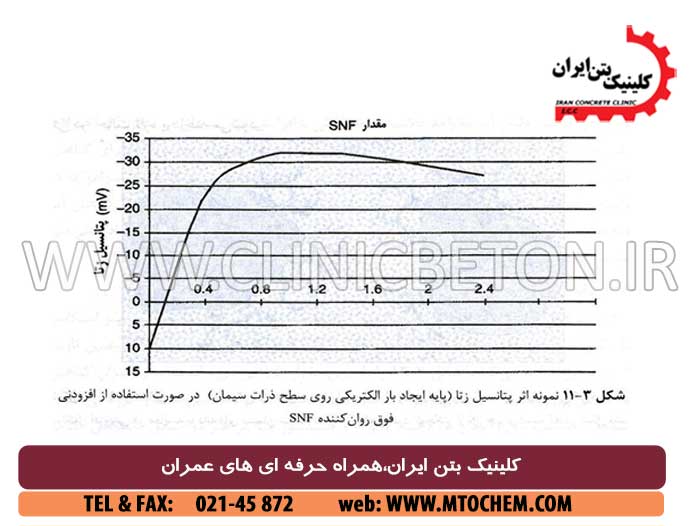

تاثیر اضافه کردن افزودنی فوق روان کننده را ، علاوه بر مشاهده افزایش روانی ، می توان از طریق اندازه گیری پتانسیل زتا نیز شناسایی کرد . در این روش بار الکتریکی روی سطح دانه های سیمان که پیش از اضافه کردن افزودنی مثبت و پس از اضافه کردن افزودنی با جذب شدن ذرات افزودنی روی سطح ذرات سیمان به شدت منفی می گردد ، اندازه گیری می شود .

مکانیزم عملکرد افزودنی های فوق روان کننده برپایه ایجاد بار الکتریکی روی سطح ذرات سیمان با این تفاوت که تاثیر افزودنی فوق روان کننده در تغییر بار الکتریکی دانه های سیمان بسیار بیش از تاثیر افزودنی فوق روان کننده معمولی بوده ، که این خود توجیه کننده تفاوت عملکرد این دو افزودنی نشان می دهد.

ممانعت فضایی :

مکانیزم دیگری که باعث ایجاد خاصیت مکانیزم دیگری که باعث ایجاد خاصیت روان کنندگی در بهتان می گردند مکانیسم ممانعت فضایی است ممانعت فضایی مکانیزم عملکرد افزودنی های فوق روان کننده پلی کربوکسیلات می باشد این مولکول ها حامل گروه های هستند که در آب به و تجزیه می شود . متصل به ذرات افزودنی باقی مانده و تا حدودی بار منفی ایجاد کنند که باعث اتصال ذرات افزودنی نیز به دانه های سیمان می گردند گروه های پلی اتری طویل به سمت خارجی دانه های سیمان جهت گیری کرده و به صورت فیزیکی مانند نزدیک شدن ذرات سیمان مجاور به یکدیگر می گردد به این ترتیب دانه های سیمان مجزا از یکدیگر باقی می مانند اندازه گیری پتانسیل زتا نشان می دهد که برعکس ترکیبات با های پایه فرمالدهید سولفونات بار منفی ایجاد شده در دانه های سیمان در ترکیبات حاوی افزودنی های فوق روان کننده پایه پلی کربوکسیلات چندان قابل توجه نمی باشد اما این به آن معنا نیست افزودنی های با پایین پلی کربوکسیلات قدرت کاهندگی آب کمتری دارند قدرت این افزودنی ها روان کنندگی و کاهندگی آب بسیار بیش از افزودنیهای نفتالینی ملامینی و لیگنوسولفوناتی است.

3 – 4 تاثیر بر خواص بتن تازه

استفاده از افزودنی های فوق روان کننده تاثیرات بسیار آشکاری و بتن در حالت تازه می گذارد که مهمترین آن افزایش روانی می باشد در این بخش به تسهیلات استفاده از این افزودنی ها و خواص بتن در حالت تازه پرداخت می شود.

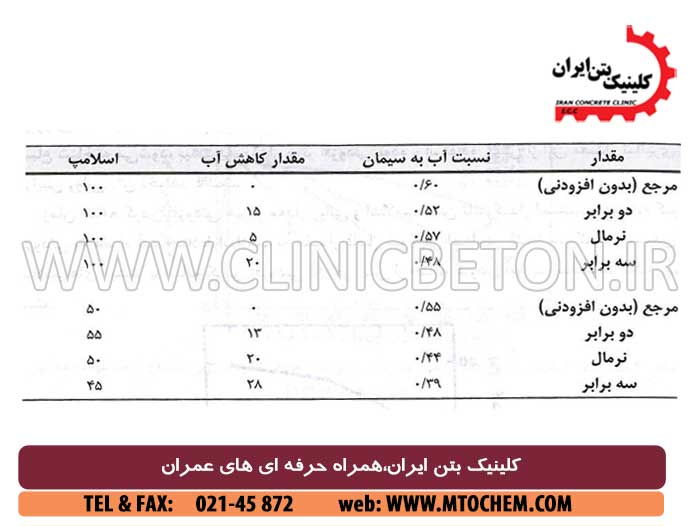

جدول 3-2 کاهش آب در بتن های دارای افزودنی فوق روان کننده SNF

کاهش آب

افزودنی های فوق روان کننده معمولاً برای کاهش مقدار آب اختلاط بتن در اسلامپ ثابت استفاده می گردند اینها باید قادر باشند تا مقدار آب اختلاط را حداقل 12 درصد کاهش دهند با این وجود برخی از این افزودنی ها قابلیت کاهش قابل اختلاط به میزان است و بیش از 30 درصد را نیز دارا هستند . میزان کاهش آب به مقدار افزودنی مورد استفاده و همچنین اسلامپ اولیه بتن بستگی دارد. (جدول 3-2) نتایج نشان می دهد استفاده از بیش از مقدار مشخصی از افزودنی تاثیری در کاهش مقدار آب نخواهد داشت به طور کلی با افزایش عیار سیمان می توان آب اختلاط را در روانی ثابت به مقدار بیشتری کاهش داد. گزارش های موجود نشان می دهند که برای کاهش مقدار آب به میزان یک سان مقدار بیشتری از افزودنیهای با پایه ملامین فرمالدهید سولفوناته در مقایسه با افزودنی های با پایه نفتالین فرمالدهید سولفوناته نیاز می باشد. مقدار کاهش آن اختلاط حاصله در صورت استفاده از مقادیر کم این افزودنی ها می توانند مشابه با عملکرد افزودنیهای کاهنده آب معمولی باشد.

کارپذیری

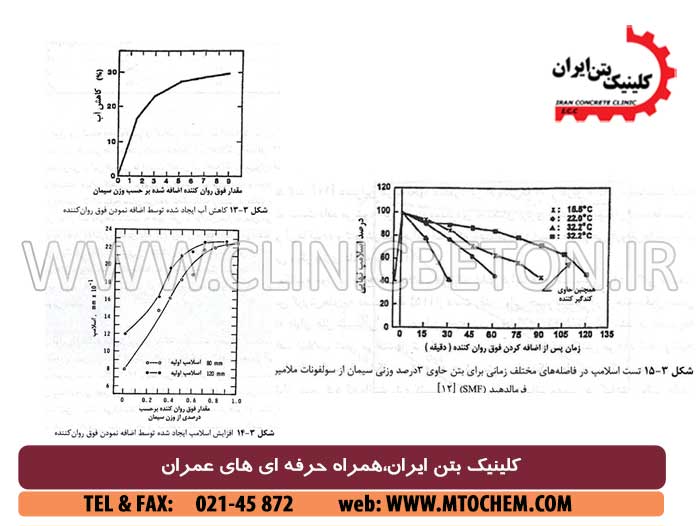

افزودنیهای فوق روان کننده کار پذیری بهتون را که به وسیله دستگاه اسلامپ میز اسلامپ اندازه گیری می شود به میزان زیادی افزایش داده و یا امکان کاهش مقدار آب را در عین ثابت ماندن کارایی فراهم می کنند. شکل 3-13 رابطه بین مقدار افزودنی مورد استفاده و میزان کاهش آب حاصل برای 1 افزودنی فوق روان کننده مشکل 3-14 رابطه بین مقدار افزودنی مورد استفاده و اسلامپ بتن را نشان می دهند همانطور که در هر دو شکل مشخص است افزایش مقدار استفاده از افزودنی بیش از حدی مشخص تاثیر بیشتری بر کاهش مقدار آب اختلاط در جوانی ثابت و یا به عبارتی افزایش اسلامپ نخواهد داشت این مقدار افزودنی که با عنوان مقدار اشباع شناخته می شود، بیشترین مقدار موثر افزودنی بوده و استفاده بیش از این مقدار تاثیری بر افزایش روانی بتن نخواهد داشت.

زمان اضافه کردن مقدار روانی و اسلامپ بتن تاثیرگذار است با اضافه کردن افزودنی به همراه آب اختلاط اسلامپ به مقدار قابل توجهی افزایش پیدا می کنند رسیدن به اسلامپ هایی بیشتر با اضافه کردند افزودنی دقایقی پس از اضافه کردن آب به مخلوط امکان پذیر است.

روند افت اسلامپ

یکی از مشکلات اجرایی در استفاده از افزودنی های فوق روان کننده در تولید بتن های روان و بتن های خود تراکم مدت زمان ایست که این افزودنی ها قادر هستند تا کارایی بتن را در محدوده مورد نظر حفظ کنند. این مسئله در شکل 3-15 های بتن حاوی افزودنی ملامین فرمالدئید سولفونات در دماهای مختلف نشان داده شده است.

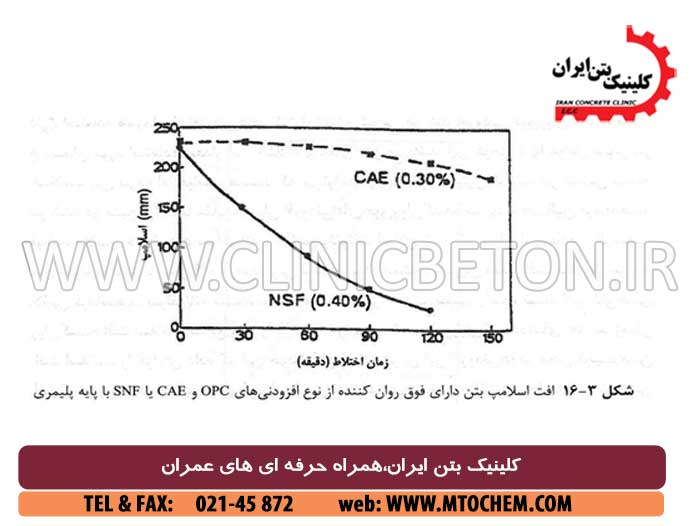

آهنگ افت اسلامپ تحت تاثیر ترکیبات سازنده افزودنی فوق روان کننده ، مقدار استفاده از افزودنی ، استفاده همزمان از افزودنی های کنترل کننده گیرش در کنار افزودنی فوق روان کننده ، مقدار و نوع سیمان مورد استفاده ، مقدار آب اختلاط و دمای بتن می باشد . این عوامل تنها عوامل موثر بر افت اسلامپ بتن نبوده اما عواملی هستند که می توانند توسط کاربر کنترل شوند . بر اساس نتایج منتشر شده در منبع با مقایسه میان افزودنی های فوق روان کننده با پایه نفتالین فرمالدهید سولفوناته ، ملامین فرمالدهید سولفوناته و لیگنوسولفونات اصلاح شده که میزان استفاده از افزودنی در تمام نمونه ها ثابت و برابر 6/0 درصد وزنی سیمان بوده است ، بیشترین مقدار افت اسلامپ مربوط ملامین فرمالدهید سولفوناته مشاهده شده است . بر خلاف تصور رایج ، تمام افزودنی های فوق روان کننده افت اسلامپ سریع بتن را در پی نخواهد داشت . فوق روان کننده های جدید زمان آغاز افت اسلامپ را افزایش داده که این خود امکان اضافه کردن این افزودنی ها در محل تولید بتن را فراهم کرده و با وجود تولید مخلوطی با روانی زیاد ، تغییری در خصوصیات مربوط به گیرش بتن ایجاد نمی کند . فوق روان کننده های با پایه پلی کربوکسیلات قادر بوده تا کارایی بتن را برای مدت زمان بیشتری حفظ کنند . این مساله در شکل 3-16 نیز نشان داده شده است . همانگونه که در شکل مشخص است ، این افزودذنی قادر بوده تا کارایی زیاد بتن را برای مدت زمانی بیش از 2 ساعت حفظ کند . علت این امر به نحوه عملکرد این افزودنی ها که از طریق مکانیزم ممانعت فضایی می شود این تفاوت عملکردی به معنای برتری برخی از فوق روان کننده ها نسبت به سایر آنها نبوده و تنها شرایط اجرایی است که باعث می شود استفاده از برخی افزودنی ها نسبت به برخی دیگر برتری داشته باشد.

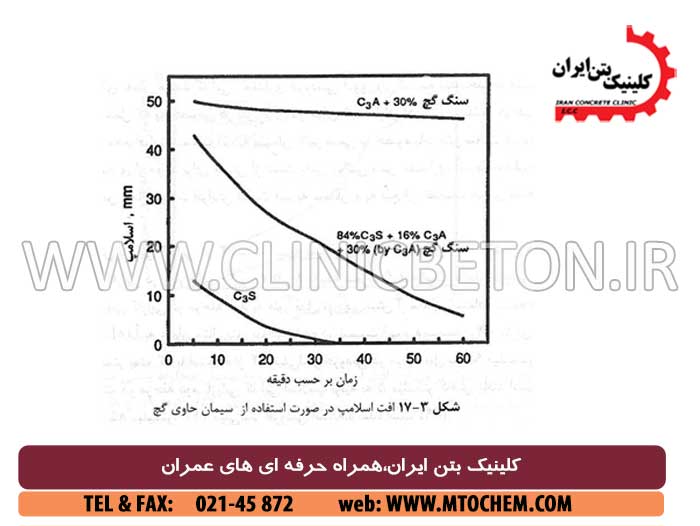

مکانیزم موثر در وقوع افت اسلامپ می توانند شامل فرآیندهای شیمیایی یا فیزیکی باشد. بر اساس گزارش های به دست آمده از دست رفتن روانی خمیر سیمان در مرحله سکون بیش از این که دارای علل شیمیایی باشد به دلیل لخته شدند فیزیکی سیمان می باشد در مدت زمانی که افت اسلامپ اتفاق می افتد فاز تری کلسیم آلومینات با گچ واکنش می دهد که در نتیجه آن ساختاری کریستالی شکل می گیرد که حرکت بتن را با مشکل مواجه می کند . به این دلیل می توان تصور کرد که واکنش تری کلسیم آلومینات تاثیر مهمی در کاهش روانی دارد . در مطالعات انجام گرفته بر افزودنی های فوق روان کننده نشان داده شده است که استفاده از این افزودنی ها موجب پیشرفت واکنش بین فاز آلومیناتی و گچ می گردد . حضور سولفات نیز باعث افزایش سرعت این واکنش می شود . یانگ مطالعاتی را به صورت جداگانه بر روی فازهای سیمان انجام داد . افت اسلامپ تری کلسیم آلومینات + 30 درصد آهک ، تری کلسیم سیلیکات + تری کلسیم آلومینات + آهک و سیستم های بر پایه تری کلسیم سیلیکات + گچ افت اسلامپی مشاهده نشد و افت اسلامپ به فاز تری کلسیم سیلیکات مرتبط بود .

برای افزایش اسلامپ به میزان یکسان ، مقدار بیشتری از فاز سیلیکاتی مورد نیاز بود که این خود به علت افت اسلامپ بیشتری است که این ترتیب با خود به همراه دارد . بنابراین به نظر می رسد که پوششی از فرآورده های هیدراته باعث شده تا تقابل اثر بارهای الکتریکی ما بین ذرات تر کلسیم سیلیکات به حالت اولیه برگشته که این امر موجب شده تا بارهای الکتریکی خنثی شده و به این ترتیب روانی بتن بازیابی گردد، با این وجود ادامه پیدا کردن فرآیند هیداراتاسیون افت اسلامپ را به همراه خواهد داشت . انتظار می رود که استفاده از کند گیر کننده هایی که هیدراتاسیون تر کلسیم سیلیکات را به تاخیر می اندازند افت اسلامپ شدید بتن کنترل کنند.

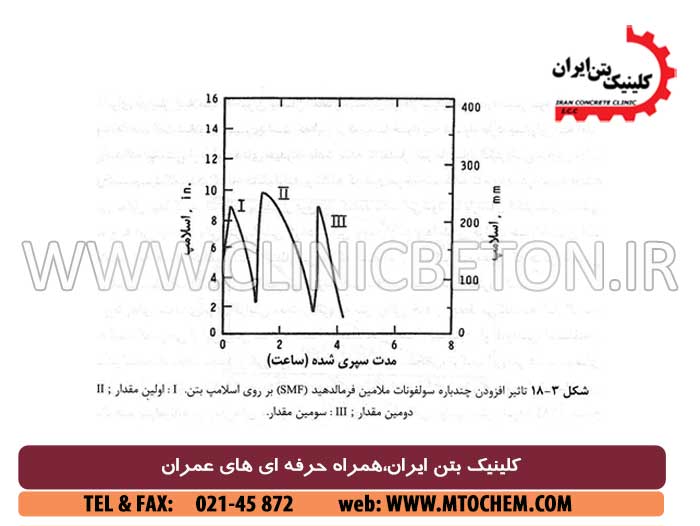

روش های متعددی برای افزایش مدت زمانی که بتن روانی خود را حفظ می کند به کار گرفته شده است که برخی از این روش ها عبارتند از استفاده از مقدار بیشتری از افزودنی ، استفاده از کند گیر کننده ، استفاده مجدد از افزودنی در فاصله های زمانی مشخص ، ترکیب افزودنی ه�� ، پلیمرهای محلول در آب و غیره . شکل 3-18 نشان می دهد که چگونه اضافه کردن یک افزودنی با پایه ملامین فرمالدهید سولفوناته در زمان های متفاوت می تواند موجب بازیابی روانی بتن گردد . نتایج مشابهی در مورد استفاده از افزودنی با پایه نفتالین فرمالدهید سولفوناته به دست آمده است . در این روش که به آن بازیابی کارایی یا اضافه کردن مجدد افزودنی گفته می شود ، با کاهش پیدا کردن روانی بتن ، برای تامین مجدد کارایی ، مقداری افزودنی فوق روان کننده به مخلوط بتنی اضافه می گردد . این عمل که به خصوص در بتن ریزی در هوای گرم دارای اهمیت می باشد ، در عین افزایش روانی به علت عدم افزایش نسبت آب به سیمان تاثیر منفی بر خصوصیات بتن سخت شده نخواهد داشت . در بسیاری از موارد برای جبران از دست رفتن بتن روانی بتن مقداری آب به مخلوط اضافه می گردد که این عمل موجب افزایش نسبت آب به سیمان و به تبع آن تضعیت خواص سخت شده بتن می گردد.

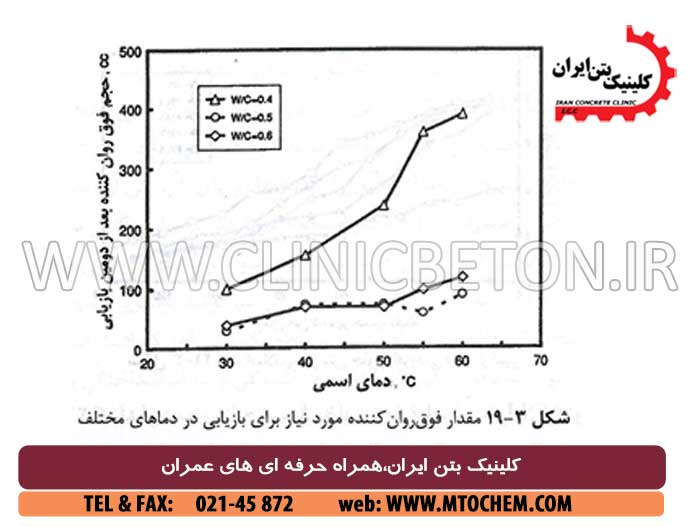

تاثیر روش بازیابی کارایی در 3 نسبت آب به سیمان مختلف در شکل 3-19 نشان داده شده است . بازیابی کارایی در زمان های 30 و 70 تا 80 دقیقه صورت گرفته است.مقدار افزودنی استفاده شده برای بازیابی کارایی در مرحله دوم به طور قابل ترجهی بیش از مقدار استفاده شده در مرتبه اول بوده است . به عنوان مثال بتن ساخته شده در نسبت آب به سیمان 4/0 دارای اسلامپ اولیه 65 میلیمتر بوده که با استفاده از 14 میلی لیتر افزودنی در مرتبه اول به 95 میلیمتر افزایش پیدا کرده است . در مرحله دوم بازیابی کارایی اسلامپ اولیه به 5 میلیمتر کاهش یافته است که برای افزایش آن به 85 میلیمتر ، 374 میلی لیتر افزودنی استفاده شده است.

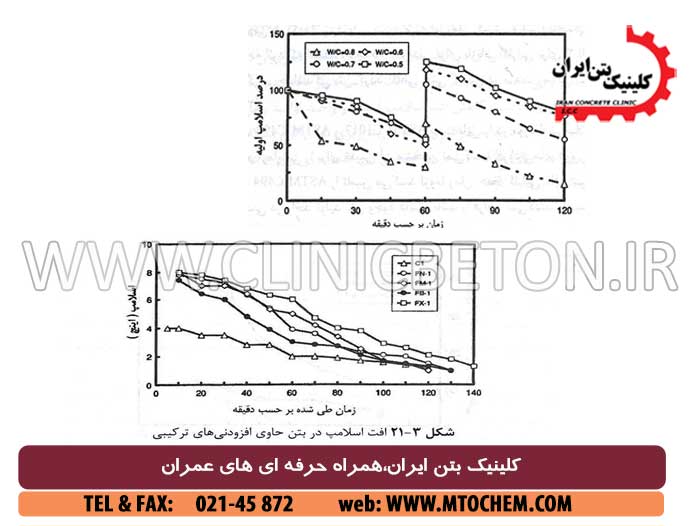

از دیگر عوامل موثر بر میزان افت اسلامپ ، نسبت آب به سیمان مخلوط بتنی می باشد . تاثیر نسبت آب به سیمان بر بازیابی روانی بتن در چهار نسبت مختلف 5/0 ، 6/0 ، 7/0 ، 8/0 بررسی شده است . در این آزمایش تمامی نمونه ها دارای 5/0 درصد وزن سیمان افزودنی فوق روان کننده بوده اند . شکل 3-20 افت اسلامپ را بر حسب تابعی از زمان نشان می دهد . تاثیر بازیابی روانی در نسبت های آب به سیمان کمتر ، بیش از تاثیر آن بر نمونه های با نسبت آب به سیمان بیشتر می باشد . با وجود اینکه آهنگ افت اسلامپ در همه نمونه ها مشابه می باشد اما ، نمونه های با نسبت آب به سیمان کمتر توانایی بهتری در نگه داشتن روانی دارند.

یکی دیگر از روش های مورد استفاده برای طولانی تر کردن زمان حفظ کارایی بتن ، استفاده از افزودنی های ترکیبی است . برخی فوق روان کننده های ترکیبی موجود را برای اندازه گیری میزان افت اسلامپ آن ها مورد بررسی قرار داده است .

در شکل 3-21 که نشان دهنده نتایج مربوط به این تحقیقات است FN-I افزودنی با ترکیب نمک های سدیم و پتاسیم لیگنوسولوفات به همراه نفتالین فرمالدهید سولفاته ، FM-2 نفتالین فرمالدهید سولفوناته و لیگنوسولفونات و FX-1 نمک سدیم کوپلیمر اسید کربوکسیلیک غیر اشباع و هیدروکسی آلکیل استر اسید می باشد . مخلوط C1 هم نمونه ای است که صرفا دارای حباب ساز است . با وجود اینکه در ابتدا همه نمونه ها دارای اسلامپی در حدود 20 سانتیمتر هستند با گذشت زمان این مقدار کاهش می یابد . زمان لازم برای اینکه اسلامپ بتن به مقداری برابر اسلامپ آن بیش از اضافه کردن افزودنی برسد ، به عنوان معیاری برای سنجش تاثیر ترکیبات استفاده شده در افزودنی انتخاب شده است . در بیشتر موارد این زمان از یک ساعت تجاوز کرده و این مقدار برای ترکیب FX-I بیشترین است . پارک و همکارانش تلاش هایی را در جهت استفاده از افزودنی با ترکیب نفتالین فرمالدهید سولفوناته و لیگنوسولفونات تغلیظ شده و انجام دادند و دریافتند که این ترکیب توانایی خوبی در نگه داشتن روانی بتن داشته اما زمان گیرش و آب انداختگی بتن را افزایش می دهند . باید توجه کرد که استفاده مجدد از افزودنی برای بازیابی کارایی برای 2 تا 3 دفعه می تواند موجب آب انداختگی و جداشدگی بتن گردد . گاهی حتی گیرش در مدت زمانی بیش از 4 ساعت اتفاق می افتد .

استاندارد های ASTM C494 و ASTM C1017 بحث هایی را در مورد افت اسلامپ بتن مطرح کرده اما هیچ کدام آزمایشی برای تعیین آن مشخص نمی کنند . افزودنی های فوق روان کننده ای که الزامات مربوط به ASTM C494 را تامین می کنند لزوما زمان حفظ کارایی کافی برای آنکه امکان اضافه کردن افزودنی در واحد تولید بتن وجود داشته باشد را فراهم نمی کنند . با پیشرفت های شکل گرفته در ساخت افزودنی های فوق روان کننده و تنوع زیاد این محصولات ، بهتر است تا برای شناسایی آن ها علاوه بر ذکر الزامات ASTM C494 ، این نکته نیز ذکر شود که افزودنی باید در پای کار به بتن اضافه گردد یا امکان اضافه کردن آن در واحد تولید بتن هم وجود دارد.

در صورت استفاده از نسل های ابتدایی فوق روان کننده ها در پای کار ، پس از مدتی افت اسلامپ متوسط تا شدید و گیرش معمولی و یا با تاخیر مشاهده می گردد . به طور کلی با افزایش مقدار افزودنی ، آهنگ افت اسلامپ کاهش می یابد . با این وجود انواع مختلف افزودنی در محدوده های متفاوتی عمل می کنند که استفاده از مقادیر بیش از آن می تواند بر سایر خصوصیات بتن نیز تاثیر گذار باشد . استفاده از مقادیر بیشتر افزودنی به منظور کاهش آهنگ افت اسلامپ می تواند موجب تغییر خصوصیات مربوط به گیرش اولیه ، جداشدگی و یا آب اداختگی بتن گردد . این افزودنی ها باید تنها بر اساس مقادیر پیشنهادی تولید کننده مصرف گردند .

ترکیبات شیمیایی سیمان نیز می تواند بر خصوصیات بتن های حاوی افزودنی فوق روان کننده تاثیر داشته باشد . البته این بدان معنا نیست که نمی توان از یک فوق روان ککنده خاص در کنار نوع خاصی از سیمان استفاده کرد ، اما مقدار اسلامپ و سایر خصوصیات مربوط به بتن با تغییر سیمان مصرفی تغییر خواهد کرد . برای مثال ، بیشتر بودن تری کلسیم آلومینات در سیمان های تیپ 1 و تیپ 3 نسبت به سیمان های تیپ 2 و 5 باعث تسریع افت اسلامپ در بتن های حاوی این سیمان ها می شود.

دمای بتن عامل دیگری است که در استفاده از افزودنی های فوق روان کننده باید مورد توجه قرار گیرد . به طور کلی افزایش دما موجب تسریع روند افت اسلامپ در بتن می گردد . همانطور که در شکل 3-15 نیز مشخص است میزان افت اسلامپ در دماهای بالاتر به میزان قابل توجهی بیشتر می باشد . روش های مختلفی برای به حداقل رساندن این مشکل وجود داشته که یکی از آن ها استفاده از فوق روان کننده ای مطابق با افزودنی های تیپ G در ASTM C494 یا استفاده از افزودنی های کند گیر کننده تیپ B یا D در کند کردن روند افت اسلامپ موثر باشد . هم چنین می توان از فوق روان کننده ای که دارای خاصیت کاهش افت اسلامپ است در واحد تولید بتن استفاده کرد . روش های دیگری نیز وجود دارد که به کارگیری آنها در بتن ریزی هوای گرم مشکلاتی از قبیل افت اسلامپ را کاهش می دهد . برای مطالعه بیشتر در خصوص این اقدامات می توان به دستور العمل های بتن ریزی در هوای گرم مراجعه کرد.

زمان گیرش

استانداردهای C1017 و ASTM C494 الزامات مربوط به افزودنی های شیمیایی فوق روان کننده را مشخص کرده که یکی از این الزامات مربوط به زمان گیرش بتن می باشد . این استانداردها تعیین می کنند که به ترتیب ، زمان گیرش اولیه بتن های حاوی افزودنی های تیپ F ( افزودنی های فوق روان کننده در ASTM C494 ) و تیپ 1 ( افزودنی های فوق روان کننده در ASTM C1017 ) نباید قبل از 1 ساعت و بعد از 5/1 ساعت در مقایسه با بتن شاهد دارای اسلامپ ، مقدار هوا و دمای مشابه باشد . زمان گیرش اولیه بتن های حاوی فوق روان کننده تیپ G ( افزودنی فوق روان کننده کند گیر کننده در ASTM C494 ) یا تیپ 2 ( افزودنی های فوق روان کننده کند گیر کننده در ASTM C1017 ) باید حد اقل 1 ساعت بیش از بتن شاهد بوده اما از 5/3 ساعت بعد از آن تجاوز نکند . بر اساس این استاندارد ها ، کنترل تامین این الزامات تنها در یک مقدار مشخصی انجام شده و نیازی به کنترل این شرایط برای تمامی مقادیر پیشنهادی مصرف توسط تولید کننده نمی باشد . به طور کلی افزودنی های تیپ 1 تاثیر چندانی بر زمان گیرش افزودنی و با مقدار آب برابر نخواهد داشت . از سوی دیگر افزودنی های فوق روان کننده تیپ 2 به میزان قابل توجهی افت اسلامپ بتن را کاهش داده و زمان گیرش اولیه را به تاخیر می اندازند.

بیشتر تولید کننده ها محدوده خاصی را برای مصرف افزودنی پیشنهاد می کنند اما این بدان معنی نیست که عملکرد افزودنی در این محدوده را برای مصرف افزودنی پیشنهاد می کنند اما این بدان معنی نیست که عملکرد افزودنی در این محدوده لزوم آن مطابق با الزامات افزودنی های تیپ F و G در ASTM C494 یا افزودنیهای تیپ 1 و 2 در خواهد بود در اکثر موارد با افزایش میزان مصرف افزودنی مورد استفاده بستگی دارد . پوپسکو و همکاران در بررسی سه نوع مختلف افزودنی فوق روان کننده افزایش 15 دقیقه ای تا دو ساعت و نیم دقیقه ای را در زمان گیرش اولیه مشاهده کردند.در صورتیکه تصادفا مقدار افزودنی بیش مقدار شده باشد ممکن است گیرش بتن بسیار به تاخیر بیافتد ترکیبات سیمان نیز در چنین شرایطی دارای اهمیت می باشد برای مثال تحقیق ایجاد شده در زمان در اثر استفاده از 2 برابر مقدار معمول افزودنی در بتن دارای سیمان تیپ 5 می تواند به مقدار زیادی افزایش یابد در صورتیکه در بتن دارای سیمان تیپ 1 تاخیر ایجاد شده می تواند قابل قبول باشد.

تولیدکنندگان موظفند تا محدوده مناسبی را برای استفاده افزودنی ها پیشنهاد کنند چرا که استفاده از افزودنی های فوق روان کننده در شرایط متفاوت اجرایی و آب و هوایی صورت می گیرد . به تاخیر افتادن زمان گیرش بتن دال و عرشه پل ها ، در صورت عدم محافظت کافی و عمل آوری مناسب ، می تواند باعث افزایش ترک های ناشی از جمع شدگی گردد . علاوه بر آن در بتن های قالب بندی شده ، تاخیر در زمان گیرش فشار وارد بر قالب را افزایش می دهد .

دما نیز عامل دیگری است که در زمان گیرش تاثیر می گذارد . برای نمونه زمان گیرش اولیه و نهایی خمیر سیمان دارای یک درصد افزودنی ملامین فرمالدهید سولفوناته در دماهای 20 ، 40 و 55 درجه سانتیگراد در جدول است . جدول 3-3 نشان داده شده است . استفاده از فوق روان کننده زمان گیرش را به تاخیر انداخته و با افزایش دما ، اختلاف زمانی در گیرش کاهش می یابد.

هوای واردشده

آزمایش های متعددی برای بررسی تاثیر افزودنی های فوق روان کننده بر هوای وارد شده به بتن انجام شده است اما نتایج به دست آمده متفاوت و بعضا متناقض می باشند . دلیل این امر به نوع افزودنی فوق روان کننده مورد استفاده بر میگردد . پیش از بررسی تاثیر مواد افزودنی فوق روان کننده بر درصد هوای بتن و ساختار توزیع آن در بتن لا��م است میان هوای وارد شده توسط افزودنی فوق روان کننده و هوای وارد شده توسط افزودنی حباب ساز باعث بهبود قابل توجه پایایی بتن در برابر سرما و یخبندان می شود در حالیکه تاثیر حباب ایجاد شده توسط افزودنی فوق روان کننده بسیار کمتر است . این موضوع به اندازه حباب ایجاد شده و توزیع آن در ساختار بتن بستگی دارد .

افزودنیهای فوق روان کننده عمدتا باعث ایجاد حباب در بتن میشوند. این پدیده افزودنیهای با پایه پلی کربکسیلاتی بسیار بیشتر است به نحوی که در این افزودنی ها ترکیبات شیمیایی ضد کف برای کنترل میزان هوای اضافی وارد شده به بتن استفاده می کنند میزان هوای وارد شده افزودنی های فوق روان کننده افزایش میابد بنابراین تاثیر مستقیم افزودنی فوق روان کننده افزایش میزان هوای بتن است میزان هوای اضافی وارد شده به واسطه افزودنی فوق روان کننده از مقادیر کم تا بیش از 5 درصد متغیر است افزودنیهای با پایه نفتالین فرمالدهید سولفونات اولین لیگنوسولفونات تا حدودی سبب ایجاد هوا در بتن می گردند معمولاً اندازه حباب های ایجاد شده در اثر استفاده از این افزودنی ها بزرگ بوده و استفاده بیش از اندازه از این افزودنی ها در برخی مواقع تشکیل لایه سفید رنگی از کف را بر صطح بتن سخت شده به همراه دارد.

از سوی دیگر روانی ایجاد شده توسط افزودنیهای فوق روان کننده ناپایداری حبابهای ریز ایجاد شده توسط افزودنی حباب ساز می گردد. بنابراین در صورت استفاده از افزودنی فوق روان کننده و افزودنی حباب ساز به صورت همزمان بخشی از حباب ایجاد شده توسط افزودنی حباب ساز از بین می رود و بنابراین لازم است از مقدار بیشتری افزودنی حباب ساز استفاده شود. بیشتر آزمایش ها نشان می دهد که ساختار حافظه های هوای بتن هوا دمیده شده در اثر استفاده از افزودنی های فوق روان کننده دستخوش تغییراتی می گردد.

استفاده از افزودنی فوق روان کننده علت افزایش میانگین اندازه حباب ها مخصوص در مقایسه با بتن هوا دمیده شده بدون افزودنی فوق روان کننده موجب افزایش ضریب فاصله می گردد. علاوه بر این بتن های حاوی افزودنی های فوق روان کننده به علت دارا بودن روانی بیشتر توانایی کمتری در حفظ حبابهای هوای ایجاد شده در بتن دارند به همین علت افزودنی های فوق روان کننده معمولا باعث از دست رفتن بخشی از هوای ایجاد شده توسط افزودنیهای حباب ساز می گردد مقدار کاهش ایجاد شده در درصد هوا معمولا در حدود 1 تا 3 درصد می باشد زمانی که از افزودنی های فوق روان کننده برای بازیابی کارائی مخلوط های بتن ای استفاده می شود نیز این مسئله مشاهده شده و با افزایش دفعات استفاده از افزودنی فوق روان کننده مقدار بیشتری از هوای موجود در بتن از دست می رود نتیجه پژوهشی که برای بررسی این مسئله انجام شده است نشان می دهد که بازیابی کارائی بتنی با نسبت آب به سیمان 0/42 با استفاده از افزودنی با پایه نفتالین فرمالدهید سولفاته مقدار هوای اولیه موجود در بتن را از 4/9 درصد به 3/8 ، 1/7 و 1/5 درصد در مرتبه های بعدی استفاده از افزودنی جهت افزایش روانی کاهش داده است با این وجود میزان هوایی که به تن از دست می دهد تابع ترکیبات افزودنی ها بوده به طوریکه استفاده از افزودنی های با پایه لیگنوسولفونات می تواند افزایش مقدار هوا را به دنبال داشته باشد نتایج پژوهشی دیگر نشان می دهد که استفاده از افزودنی فوق روان کننده با پایه نفتالین فرمالدهید سولفوناته با پایه سدیم موجب کاهش 2 درصدی مقدار هوای بتن شده در حالی که در بتن حاوی نمک کلسیم پلی استایرن سولفونات این مقدار برابر تنها 6 /0 درصد بوده است

جداشدگی

معمولا استفاده از افزودنی فوق روان کننده به منظور کاهش آب اختلاط در بتن هایی که دارای اختلاط مناسبی هستند سبب ایجاد جداشدگی نمی گردد از طرف دیگر در صورت عدم انجام اقدامات لازم برای ساخت بتن های روان استفاده از افزودنی های فوق روان کننده برای تامین روانی می توانند جداشدگی را در پی داشته باشد طرح اختلاط نامناسب در کنار عدم اختلاط کافی می توانند به صورت موضعی موجب روانی بیشتر و جدا شدگی گردد مهمترین عاملی که باعث بروز جدا شدگی می گردد استفاده بیش از اندازه از افزودنی می باشد.

با وجود اینکه مشکلات موجود در طرح اختلاط بتن در جوانی های کم مشهود نمی باشد افزایش روانی این مشکلات را تشدید کرده و می توانند موجب ایجاد جداشدگی در حین حمل و نقل و جایدهی بتن گردد. یکی هست روشهای اصلاح طرح اختلاط برای جلوگیری از جداشدگی افزایش مقدار ریز دانه در بتن و توجه به منحنی دانه بندی ترکیبی سنگدانه ها می باشد.

پیشنهاد می کنند که در بتن های با اندازه حداکثر دانه بزرگ 38 میلیمتر در حدود 8 تا 18 درصد و در بتن های با اندازه حداکثر دانه کوچکتر مثلا 19 یا 25 میلیمتر در حدود 8 تا 22 درصد این دانه ها بر روی هر الک باقی بماند در شرایط ایده آل سنگدانه های بزرگ در ملات با چسبندگی زیاد معلق شده و یک سوسپانسیون را تشکیل می دهند که جداشدگی را به حداقل می رساند اضافه کردن بیشتر زندگی را به میزان زیادی کاهش داده که این خود می توانند باعث آب انداختگی و جدا شدگی گردد.

آب انداختگی

در مواردی که افزودنی فوق روان کننده برای کاهش آب اختلاط در روانی ثابت به کار می رود معمولاً آب انداختگی کاهش می آورد راماشاندران و ملهورتا این مسئله را برای بتن های حاوی سیمان تیپ1 ، 2 و 5 تایید کردند در صورتی که طرح اختلاط بتن مناسب باشد استفاده از افزودنی های فوق روان کننده معمولا تاثیری در افزایش میزان آب انداختگی ندارد با این وجود در مواقعی که افزودنی مورد استفاده ترکیبی بوده و حاوی مقادیری از فوق روان کننده می باشد مشاهده آب انداختگی می توان با کاهش مقدار فوق روان کننده انداختگی را کاهش داد اقداماتی مشابه آنچه برای کاهش جداشدگی انجام می گردد برای کاهش آب انداختگی نیز قابل استفاده میباشد ساخت طرح اختلاط های آزمایشی در محل برای تعیین بهترین نسبت بندی مصالح برای ایجاد مخلوطی با ویژگی های مناسب از نظر آب انداختگی لازم می باشد.