هدف از بکار بردن فولاد در قطعات بتنی

بتن جسمی شکننده است که در مقابل نیروهای فشاری مقاومت خوبی دارد، اما مقاومت آن در برابر نیروهای کششی ناچیز است. به همین دلیل در محاسبات سازه های بتنی مقاومت کششی آن در نظر گرفته نمی شود. مقاومت بتن در مقابل نیروهای برشی، تقریباً یک دهم مقاومت فشاری آن در نظر گرفته می شود. باتوجه به این که قطعات بتنی، تواماً تحت تاثیر انواع نیروهای فشاری، برشی، کششی و پیچشی قرار می گیرند، لازم است قطعات بتنی، برای مقاومت کافی در مقابل این نیروها، با عنصر مناسبی مسلح گردند. برای این منظور از فولاد به دلیل فراوانی، شکل پذیری و متناسب بودن ضریب ارتجاعی آن با بتن برای سازه های بتن مسلح استفاده می شود. میلگردهای مصرفی در بتن به صورت میلگرد ساده یا آجدار تهیه می شوند.

مؤکداً توصیه می شود که تمامی میلگردهای مصرفی در بتن (به استثنای خاموتها) از نوع میلگرد آجدار باشند. قطر اسمی میلگرد ساده، قطری است که در برگ شناسایی آن ذکر می شود و معادل قطر دایره ای است که مساحت آن برابر مساحت مقطع عرضی میلگرد باشد. در مورد میلگرد آجدار قطر اسمی معادل قطر اسمی میلگرد صاف هم وزن آن اختیار می شود. قطر اسمی میلگردها از 5 الی 50 میلیمتر با گامهای مختلف و قطر اسمی سیمها و شبکه های جوش نشده از 4 الی 12 میلیمتر با گامهای 5/0 میلیمتر می باشد. وزن واحد حجم فولاد، 7850 کیلوگرم در مترمکعب، مدول ارتجاعی آن 105 × 2 مگاپاسکال و ضریب انبساط حرارتی آن 105 × 2/1 بر درجه سلسیوس اختیار می شود.

مشخصات میلگردهای مصرفی براساس جدول (1) است.

جدول (1) مشخصات میلگردهای مصرفی در بتن مسلح

| میلگرد | نوع میلگرد | ویژگی میلگرد | حداقل مقاومت تسلیم

مگاپاسکال | حداقل مقاومت گسیختگی

مگاپاسکال | حداقل ازدیاد طول نسبی هنگام گسیختگی (%) |

S-220

(A-I) | نرم | ــ | 220 | 340 | 22 |

S-300

(A-II) | نیمه سخت | الف- با سختی طبیعی

ب- با سختی اصلاح شده | 300 | 500 | 19

16 |

S-400

(A-III) | سخت | الف- با سختی طبیعی

ب- با سختی اصلاح شده | 400 | 500 | 14

12 |

S-500

(A-IV) | سخت | حداکثر قطر مصرفی | 500 | 550 | 10 |

بتن مسلح علاوه براینکه دارای مقاومت نسبتاً بالایی است، در مقابل شرایط جوی نامساعد محیطی نیز مقاومت خوبی دارد، زیرا پوشش بتنی روی میلگردها، آنها را در مقابل خوردگی و اثر مستقیم آتش سوزی محافظت می نماید.

انواع فولاد مصرفی در بتن مسلح

فولادهای مورد استفاده در بتن مسلح شامل میلگرد، سیم و شبکه های جوش شده از سیم می باشد. البته در موارد خاصی، از فولاد ساختمانی مانند نیمرخ های I شکل، ناودانی یا قوطی نیز برای مسلح کردن بتن استفاده می شود.

روش های تولید: آرماتور فولادی معمولاً به یکی از روش های زیر تولید می گردد:

1- فولاد نورد شده در حالت گرم (گرم نورد شده)

2- فولاد اصلاح شده در حالت سرد به وسیله ی عملیات مکانیکی از قبیل پیچاندن، کشیدن، نورد کردن یا گذراندن از حدیده (سرد اصلاح شده)

3- فولاد ویژه که با عملیاتی مانند گرمایش و آب دادگی سخت شده است. (گرم عمل آمده) از نظر شکل ظاهری، سطح میلگردها و سیم ها یا صاف است و یا اینکه دارای قدری برآمدگی و فرورفتگی هستند، که نوع اول را میلگرد صاف و نوع دوم را میلگرد آجدار می نامند. علت وجود آج بر روی میلگردها ایجاد چسبندگی بهتر میان فولاد و بتن است. در زیر چند نمونه میلگرد صاف و آجد��ر نشان داده شده است.

ابعاد میلگردها: قطر میلگرد به استانداردهای مورد استفاده در کشورهای مختلف بستگی دارد و معمولاً بین 6 تا 60 میلیمتر است. البته میلگردهای در قطرهای 6 الی 32 میلیمتر به راحتی در بازار موجود است، ولی برای قطرهای بزرگتر باید سفارش مخصوص داده شود. طول معمول میلگردهای تولیدی 12 متر است.

شکل رایج میلگردهای مورد استفاده در بتن

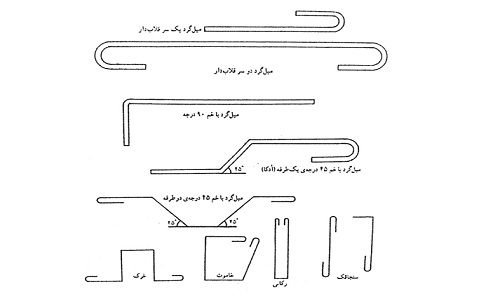

میلگردها به شکل های مختلف در اعضای بتن مسلح مورد استفاده قرار می گیرند که معمولاً در نقشه های سازه ای، به طور دقیق ترسیم می گردند. برخی از اشکال مهم در شکل (2) ارائه شده است که کاربردهای مختلف آن در زیر ذکر می شود:

میلگرد راستا: برای افزایش مقاومت کششی بتن

خاموت: برای جلوگیری از بیرون زدگی آزماتورهای طولی در اثر کمانش و تحمل نیروهای برشی و جلوگیری از گسترش ترک

سنجاقی: برای تقویت مقاومت برشی خاموت ها و اتصال کامل بین میلگردهای طولی و خاموت

خرک: برای قرار دادن دو شبکه ی متوالی افقی با فاصله ی معین در داخل قالب (در بتن ریزی های کف فونداسیون)

رکابی: برای در امتداد نگاه داشتن آرماتورهای طولی یا عمودی در بتن ریزی دیوارها (به شکل حرف U انگلیسی)

میلگرد ادکا: برای تحمل لنگرهای منفی در تکیه گاه های تیر (تیرهای یکسره) و برای تحمل نیروهای برشی

شکل 1 اشکال مختلف میلگردهای مورد استفاده در بتن

استانداردهای خم قلاب انتهای میلگردها

در مواردی که براساس نقشه های سازه ای باید انتهای میلگردها دارای خم باشد، برای جلوگیری از خرد شدن یا ترکیدن بتن در اثر فشارهای متمرکز ایجاد شده در داخل خم، حداقل قطر خم باید از ضوابط

آیین نامه ای پیروی شود.

- خم کردن میلگردها تا حد امکان باید به طور مکانیکی به وسیله ماشین مجهز به فلکه خم کن و با یک عبور در سرعت ثابت انجام پذیرد، به طوری که قسمت خم شده دارای شعاع انحنای ثابتی باشد.

- برای خم کردن میلگردها باید از فلکه هایی استفاده شود که قطر آنها برای نوع فولاد مورد نظر مناسب باشد.

- سرعت خم کردن میلگردها باید متناسب با نوع فولاد و دمای محیط اختیار شود.

- سرعت خم کردن میلگردهای سرد اصلاح شده به طور تجربی تعیین می شود.

- در شرایطی که دمای میلگردها از 5- درجه سلسیوس کمتر باشد، باید از خم کردن آنها خودداری شود.

- به طور کلی باز و بسته کردن خم ها به منظور شکل دادن مجدد به میلگردها مجاز نیست، نگر در موارد استثنایی که دستگاه نظارت اجازه دهد. در این صورت تمامی میلگردها باید از نظر ترک خوردگی بازرسی و کنترل شوند.

- خم کردن میلگردهایی که یک سر آنها در بتن قرار دارد مجاز نیست مگر آنکه در طرح مشحص شده باشد یا دستگاه نظارت اجازه دهد.

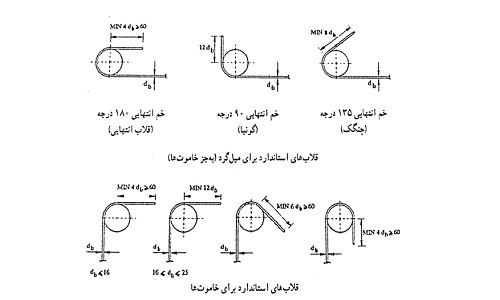

1- قلاب های استاندارد

در این آیین نامه هر یک از خم های مشروح زیر قلاب استاندارد می شود:

الف) میلگردهای اصلی

- خم نیم دایره (قلاب انتهایی 180 درجه) به اضافه ی حداقل 4db طول مستقیم ولی نه کمتر از

60 میلیمتر در انتهای آزاد میلگرد (db، قطر اسمی میلگرد یا سیم برحسب میلیمتر است). - خم 90 درجه (گونیا) به اضافه ی طول مستقیم برابر حداقل 12db در انتهای آزاد میلگرد.

- خم 135 درجه (چنگک) به اضافه ی طول مستقیم 8db در انتهای آزاد میلگرد.

ب) خاموت ها

- خم 90 درجه (گونیا) به اضافه ی حداقل 4db طول مستقیم ولی نه کمتر از 60 میلیمتر در انتهای آزاد میلگرد، برای میلگردهای به قطر 16 میلیمتر و کمتر.

- خم 90 درجه (گونیا) به اضافه ی حداقل 12db طول مستقیم در انتهای آزاد میلگرد، برای میلگردهای به قطر بیشتر از 16 میلیمتر و کمتر از 25 میلیمتر.

- خم 135 درجه (چنگک) به اضافه ی حداقل 6db طول مستقیم ولی نه کمتر از 60 میلیمتر در انتهای آزاد میلگرد.

- خم نیم دایره (180 درجه) به اضافه ی حداقل 4db طول مستقیم ولی نه کمتر از 60 میلیمتر در انتهای آزاد میلگرد.

2- حداقل قطر خم ها

- قطر داخلی خم ها به جز برای خاموت ها نباید از مقادیر مندرج در جدول (2) کمتر اختیار شود.

جدول (2) حداقل قطر خم برای میلگرد مختلف

طبقه میلگرد

قطر میلگرد (mm) | S -220 | S - 300 | S - 500/S - 400 |

| db ˂ 28 | 5 db | 5 db | 6 db |

| 28 ˂ db ˂ 34 | 5 db | 6 db | 8 db |

| 36 ˂ db ˂ 55 * | 7 db | 10 db | 10 db |

* در خم کردن میلگرد با قطر 36 میلیمتر و بیشتر با زاویه بیش از 90 درجه، باید از روش خاص استفاده نمود.

- قطر داخلی خم ها برای خاموت های به قطر بیشتر از 16 میلیمتر نباید کمتر از مقادیر مندرج در جدول (2) و برای خاموت های به قطر 16 میلیمتر و کمتر، نباید از مقادیر مندرج در جدول (3) کمتر اختیار شود.

جدول (3) حداقل قطر خم ها برای خاموت ها

| قطر میلگرد (mm) | حداقل قطر خم |

|---|

| S – 220 | S – 300 | S – 5200 / S – 400 |

| 16 میلیمتر و کمتر | 2.5 db | 4 db | 4 db |

- قطر داخلی خم ها در شبکه های سیمی جوش شده ی صاف یا آجدار، وقتی که به عنوان آرماتور عرضی به کار برده می شوند، نباید کمتر از 4db برای سیم های اجدار به قطر 7 میلیمتر و بیشتر، و کمتر از 2db برای سایر سیم ها باشد. خم ها با قطر داخلی کمتر از 8db نباید از نزدیک ترین گره جوش شده فاصله ای کمتر از 4db داشته باشد.

شکل 2 قلاب های استاندارد

پوشش بتنی روی میلگردها

پوشش بتنی میلگردها عبارتست از حداقل فاصله رویه میلگرد اعم از طولی و عرضی تا نزدیک ترین سطح بتن. نظر به اهمیت این پوشش در حفظ و نگهداری میلگردها و نهایتاً عمر مفید سازه بتنی، باید نهایت دقت را در نصب میلگرد و نیز ریختن و متراکم نمودن بتن به عمل آورد تا باعث جابه جایی و تغییر محل آرماتورها نگردد. در صورت عدم وجود حداقل پوشش بتنی در نقشه های اجرایی، رعایت موارد زیر الزامی است.

الف: ضخامت و پوشش بتنی، نباید از قطر میلگردهای مصرفی کمتر اختیار شود، در مورد گروه میلگردها بدین ترتیب عمل می شود که یک گروه میلگرد به صورت یک میلگرد فرضی با سطح مقطع معادل کل گروه فرض می شود، در این حالت ضخامت پوشش بتن از خارجی ترین سطح گروه میلگرد و در جهت مورد نظر اندازه گیری می شود.

ب: ضخامت پوشش، هیچگاه نباید از حداکثر قطر شن مصرفی (برای شن تا قطر 32 میلیمتر) کمتر اختیار شود. در مورد شن بزرگتر از 32 میلیمتر، ضخامت پوشش حداقل مساوی قطر بزرگترین شن به اضافه

5 میلیمتر اختیار می شود.

پ: در مورد انتهای میلگردهای مستقیم در قطعات کف و سقف که در معرض تعرق قرار نمی گیرند، به شرط موافقت دستگاه نظارت، رعایت ضخامت پوشش الزامی نیست.

ت: حداقل ضخامت پوشش باتوجه به شرایط محیطی و رویارویی سازه نباید از اعداد مندرج در جدول (4) کمتر اختیار شود.

ث: برای بتن های رده C35 و C40 به استثنای شرایط محیطی شدید و فوق العاده شدید، می توان اعداد جدول (4) را تا 5 میلیمتر و برای بتن های رده بالاتر تا 10 میلیمتر کاهش داد، مشروط براینکه ضخامت پوشش از 20 میلیمتر کمتر اختیار نشود.

ج: برای میلگردهای با قطر بیش از 36 میلیمتر باید مقادیر جدول فوق را به اندازه 10 میلیمتر افزایش داد.

چ: در صورتی که بتن مستقیماً روی خاک ریخته شود و به طور دائم در تماس با خاک باشد، باید حداقل ضخامت پوشش 75 میلیمتر اختیار شود.

ح: اگر سطح بتن نقش دار یا دارای شکستگی باشد، ضخامت پوشش از عمق فرورفتگی اندازه گیری

می شود.

جدول (4) حداقل پوشش بتنی (برحسب میلیمتر)

| نوع سازه | شرایط محیطی |

| ملایم | متوسط | شدید | بسیار شدید | فوق العاده شدید |

| تیرها و ستونها | 35 | 45 | 50 | 65 | 75 |

| دالها، دیوارها و تیرچه ها | 20 | 30 | 35 | 50 | 60 |

| پوسته ها و سقف های پلیسه ای | 20 | 25 | 30 | 45 | 55 |

| شالوده ها | 20 | 50 | 60 | 75 | 90 |

شرایط محیطی مندرج در جدول (3) به شرح زیر است:

شرایط محیطی ملایم: به محیط هایی اطلاق می شود که در آنها عوامل مهاجم موجود نبوده یا قطعات بتنی در مقابل آنها محافظت می شود. قطعاتی که در معرض رطوبت، تعریق، تر و خشک شدن متناوب، یخزدگی، تماس با خاک مهاجم یا

غیر مهاجم، مواد خورنده، فرسایش شدید، عبور وسایل نقلیه و ضربه اجسام دیگر نبوده یا در مقابل تهاجم به نحوی مطلوب مورد محافظت واقع شده باشند، دارای شرایط محیطی ملایم می باشند.

شرایط محیطی متوسط: به محیط هایی اطلاق می شود که در آنها قطعات بتنی در معرض رطوبت و گاهی تعریق قرار

می گیرند. قطعاتی که دائماً در تماس با خاکهای غیر مهاجم هستند یا در مجاورت آبهای با PH ˂ 5 قرار می گیرند، دارای شرایط محیطی متوسط می باشند.

شرایط محیطی شدید: به محیط هایی اطلاق می شود که در آنها قطعات بتنی در معرض رطوبت یا تعریق شدید یا تر و خشک شدن متناوب و یا یخزدگی نه چندان شدید قرار می گیرند.

شرایط محیطی بسیار شدید: به محیط هایی اطلاق می شود که در آنها قطعات بتنی در معرض گازها، مایعات، مواد خورنده و یا رطوبت همراه با یخزدگی شدید قرار می گیرند. قطعات در معرض ترشح آب، قطعات غوطه ور در آب که یک وجه آنها در تماس با هوا قرار می گیرند، قطعات واقع در هوای اشباع شده از نمک و سطوحی که در معرض خوردگی ناشی از مصرف مواد یخ زدا قرار می گیرند، دارای شرایط محیطی بسیار شدید می باشند.

شرایط محیطی فوق العاده شدید: به محیط هایی اطلاق می شود که قطعات بتنی در معرض فرسایش شدید، عبور وسایل نقلیه و یا آب با PH ˂ 5 قرار می گیرند. سطوح بتنی محافظت نشده پارکینگها و قطعات موجود در آبی که اجسام صلبی را با خود جابه جا می کند، دارای شرایط محیطی فوق العاده شدید هستند. شرایط محیطی جزایر و حاشیه خلیج فارس و دریای عمان، به طور عمده جزو این شرایط محیطی قرار می گیرند.

وصله کردن میلگردها

حتی الامکان باید میلگردهای مصرفی به صورت یکپارچه باشند. به علت محدودیت طول میلگردهای موجود در بازار و همچنین به خاطر جلوگیری از دور ریز آنها اغلب مجبور به استفاده از وصله میلگرد می شویم. تعداد اتصالات میلگردها باید به حداقل ممکن کاهش یابد. در صورتی که وجود اتصال اجتناب ناپذیر باشد، این اتصالات باید در مقاطعی قرار داده شوند که تنش وارده بر عضو یا قطعه بتنی حداکثر نباشد و از تمرکز تمامی وصله ها در یک مقطع نیز خودداری شود. روش های متداول برای وصله ی میلگردها عبارتست از:

1- وصله های پوششی

2- وصله های اتکایی

3- وصله های جوشی

4- وصله های مکانیکی

5- وصله های مرکب

طول وصله برای آرماتور صاف، دو برابر طول وصله مشابه در آرماتورهای آجدار می باشد. طول و محل وصله ها در آیین نامه های مربوطه ذکر می شود. به طور کلی رعایت نکات زیر برای محل وصله آرماتور ضروری است:

الف: در قطعات تحت خمش و خمش توام با فشار، نباید بیش از نصف میلگردها در یک مقطع وصله شوند.

ب: در صورت وجود کشش یا کشش ناشی از خمش، حداکثر یک سوم میلگردها در یک مقطع را می توان به وسیله پوشش وصله نمود.

پ: وصله کردن میلگردهای تحتانی قطعات خمشی در وسط دهانه یا نزدیک به آن و یا میلگردهای بالایی قطعه خمشی روی تکیه گاه یا نزدیک آن، مجاز نیست.

ت: به طور کلی هر وصله باید 40 برابر قطر میلگرد، با وصله مجاور فاصله داشته و در یک مقطع قرار نگیرد.

حفاظت و انبار کردن میلگردها

میلگردهای فولادی باید در مکانهای تمیز، عاری از رطوبت و مواد مضر، دور از گرد و خاک و سایر مصالح مرطوب انبار شوند تا از آلودگی سطح و خوردگی و زنگزدگی آنها جلوگیری به عمل آید. میلگردها در کارگاه باید برحسب نوع فلز و قطر، تفکیک و در کارگاه انبار شوند. در صورت وجود میلگردهای هم قطر با مقاومت های گوناگون، آنها را باید در محل های مختلف، نگهداری و با رنگ کردن نوک میلگردها آنها را از یکدیگر متمایز نمود. میلگردها باید از نظر نوع و از نظر قطر از هم تفکیک گردند. بدین معنی که میلگردهای نرم، نیم سخت و سخت هر کدام در محلی جداگانه قرار گیرند و هر کدام از قطرها نیز از دیگری تفکیک گردد. برای این کار می توان از فرو کردن چهار تراشهای چوبی در کف انبار و قرار دادن میلگردهای هر نوع دربین دو تا از چهار تراش ها استفاده کرد.