مکانیزم های شکست در بتن

نوع و چگونگی خوردگی، عوامل موثر مهمی هستند که رفتار فولادهای پیش تنیدگی تحت شرایط بهره برداری نامناسب یا پیش بینی نشده، اثر می گذارند. تنها تعیین وقوع خوردگی، تحلیل کافی از یک گسیختگی را ارائه نداده و به جلوگیری از وقوع آسیب در آینده نیز کمکی نمی کند. بسته به وضعیت خوردگی غالب بارگذاری و همچنین خواص فولاد پیش تنیدگی، انواع شکست زیر ممکن است روی دهد:

- شکست ترد بر اثر تجاوز از ظرفیت بار پسماند. شکست ترد به ویژه بر اثر عوامل زیر تسریع می گردد:

- حمله خوردگی موضعی (حفره ای شدن)، و

- تردشدگی هیدروژنی

- شکست در نتیجه ترک ناشی از خوردگی تنشی که به دوگروه تقسیم می شود:

- ترک ناشی از خوردگی تنشی آندی، و

- ترک ناشی از خوردگی تنشی بر اثر هیدروژن

- شکست در نتیجه خستگی و اثرات خوردگی به دو صورت:

- ترک خستگی ناشی از خوردگی، و

- خوردگی محرک/خستگی محرک

در بخش های زیر، این انواع به همراه جزئیات بیشتری در ارتباط با اجرای بتن پیش تنیده، در کلینیک بتن ایران تشریح خواهند شد. با ما همراه باشید تا اطلاعات بیشتر و دقیق تری در خصوص مکانیزم های شکست ترد ناشی از خوردگی در بتن های پیش تنیده در اختیار شما عزیزان قرار دهیم.

جدول 6-1- فولادهای پیش تنیدگی و خواص مکانیکی آنها

| محصول | رده فولاد | مقادیر اسمی برای خواص مکانیکی |

| نوع | سطح | قطر (mm) | نام انحصاری | شرایط فرآوری | حد الاستیک

(N/mm2) | 2/0%، تنش گواه

(N/mm2) | مقاومت کششی

(N/mm2) | افزایش طول پس از شکست

(N/mm2) |

| فولاد میلگرد | صاف یا آجدار | 36-26

15

36-26 | 1031/835 St

1080/885St

1230/1080St | نورد گرم، کشش و آبکاری | 735

735

950 | 835

885

1080 | 1030

1030

1230 | 7

7

6 |

| سیم، گرد | آجدار

صاف یا آجدار

صاف

صاف با شکل دار

صاف یا شکل دار | 16

14-6

2/12-8

5/7-5/5

5/5-00/5 | 1470/1325St

1570/1420St

1570/1375St

1670/1470St

1770/1570St | آبکاری

و حرارت

"

کشش سرد

" | 1175

1220

1130

1225

1325 | 1325

1421

1375

1471

1570 | 1470

1570

1570

1670

1770 | 6

6

6

6

6 |

| سیم، تخت | شکل دار | 10×5/4 تا 5/15×9/7 | 1570/1420St | آبکاری و حرارت | 1220 | 1420 | 1570 | 6 |

| رشته | 7- سیم | 3/18-3/9 | 1770/1570St | کشش سرد | 1150 | 1570 | 1770 | 6 |

1- دو عدد نشان دهنده مقادیر اسمی برای تنش proof 2/0% و مقاومت کششی برحسب N/mm2 می باشد.

2- 01/0% حد افزایش طول

3- آج های برجسته

مکانیزم های شکست در بتن

جدول 6-2- ترکیب شیمیایی فولادهای پیش تنیدگی مورد استفاده

| نوع فولاد پیش تنیدگی | داده های مرجع برای ترکیب شیمیایی |

| C% | Si% | Mn% | Cr% | V% |

سیم، آبکاری و حرارت

سیم و دسته رشته سیم، کشش سرد

میلگرد فولادی | 5/0

8/0

7/0 | 6/1

2/0

7/0 | 6/0

7/0

5/1 | 4/0

-

- | -

-

3/0 ** |

* باتوجه به تحلیل ladle

** فقط برای 1230/1080 St

شکست ترد

شکست ترد ممکن است در فولادهای با مقاومت بالا، به ویژه تحت تاثیر کششی به سرعت اعمال شده، اتفاق بیفتد. این وضعیت در فولادهای پیش تنیدگی وجود دارد، هنگامی که شکستی تحت بارهایی کمتر از بارهای متناظر با پیش کرنش مجاز بر اثر عوامل زیر اتفاق می افتد:

- تمرکز تنش در فرورفتگی های موضعی (مثلا ناحیه حفره ای شده بر اثر خوردگی)

- سرعت بالای اعمال تنش �� دمای پایین

- تردی ساختار فولاد پس از جذب هیدروژن (تردشدگی هیدروژنی)

تاثیر خوردگی

خوردگی یکنواخت (مثلا پس از هوازدگی بلند مدت در یک محوطه ساخت) عموما اثر عمده ای بر ظرفیت باربری نمی گذارد، مگر آنکه سطح مقطع به میزان قابل ملاحظه ای کاهش یافته باشد. کاهش سطح مقطع در صورتی ممکن است اتفاق بیفتد که فولادهای پیش تنیدگی در مجاری تاندون تزریق نشده با ملات، در یک دوره زمانی طولانی، بر اثر مهارهای نفوذپذیر نسبت به هوا یا درزهای اجرایی، در معرض آب و اکسیژن قرار گرفته باشند.

اما اگر فولاد پیش تنیدگی دچار حمله خوردگی موضعی به شکل ایجاد فرورفتگی هایی شده باشد، ظرفیت باربری ممکن است در یک دوره اولیه بر اثر شکست ترد از دست رود (شکل 6-2). اثرات زیر می توانند چنین حملاتی را در فولاد پیش تنیدگی موجب شوند:

شکل 6-2- شکست ترد بر اثر حمله خوردگی تسری شده با کلرید

شکل 6-2- شکست ترد بر اثر حمله خوردگی تسری شده با کلرید

- وجود آب آلوده در مجاری تاندون های پس تنیدگی که قرار است تزریق شوند، که از آب انداختگی بتن در مدت ساخت ناشی می شود. فولاد ممکن است در شرایط غیر پیش تنیده و تزریق نشده، دچار خوردگی حفره ای شدیدی شده باشد که در این صورت ظرفیت باربری آن می تواند به میزان قابل ملاحظه ای کاهش یابد. آب انداختگی عبارت است از جداشدگی بتن تازه، هنگامی که مواد جامد ته نشین شده و آب جایگزین شده بالا آمده و یا به داخل حفرات داخلی نفوذ می کند. این آب جداشده ممکن است حاوی مقادیر زیادی سولفات یا کلیرد باشد که از شسته شدن مصالح ساختمانی، سیمان، سنگدانه ها و آب ناشی می شود.

غلظت بالای سولفات، از سنگ گچ موجود در سیمان ناشی می شود. فاز آبگونه بتن تازه، از طریق مهارها، کوپلینگ ها و نواحی معیوب صفحه فولادی مجرا، به داخل مجاری نفوذ کرده و در عمیق ترین نقاط تجمع می یابد. آب قلیایی به سرعت در حضور هوا، کربناته می شود. در نتیجه فولاد دچار حفره ای شدن شدیدی حتی قبل از تزریق و پیش تنیدگی، می گردد که این شرایط می تواند منجر به ایجاد فرورفتگی هایی تا عمق mm1 در مدت چند هفته گردد.

جدول 6-3- تحلیل آب حاصل از آب انداختگی

سولفات

کلرید

کلسیم

سدیم

پتاسیم

تیوسیانات

مقدار pH | 20/5-90/1

18/0-13/0

09/0-06/0

37/0-18/0

30/7-60/3

*50/0-13/0

13-10 | گرم بر لیتر

گرم بر لیتر

گرم بر لیتر

گرم بر لیتر

گرم بر لیتر

گرم بر لیتر

|

* تیوسیانات تنها در یک مورد خاص یافت شد (مقالات دیگر وب سایت کلینیک بتن ایران را برای مصالح ساختمانی معدنی نامناسب ملاحظه نمایید).

- ورود آب حاوی کلرید در یک مجرای تاندون تزریق نشده، مثلا در بالای درزها یا مهارهای نفوذپذیر نسبت به هوا ممکن است منجر به خوردگی موضعی مخربی در فولاد پیش تنیدگی در کل طول عمر آن شود (شکل 6-2). در جایی که پوشش بتن بسیار نازک بوده یا بسیار نفوذپذیر باشد و در نتیجه نمک های کلرید بتوانند به تاندون نفوذ نمایند، حملات مشابهی را می توان انتظار داشت.

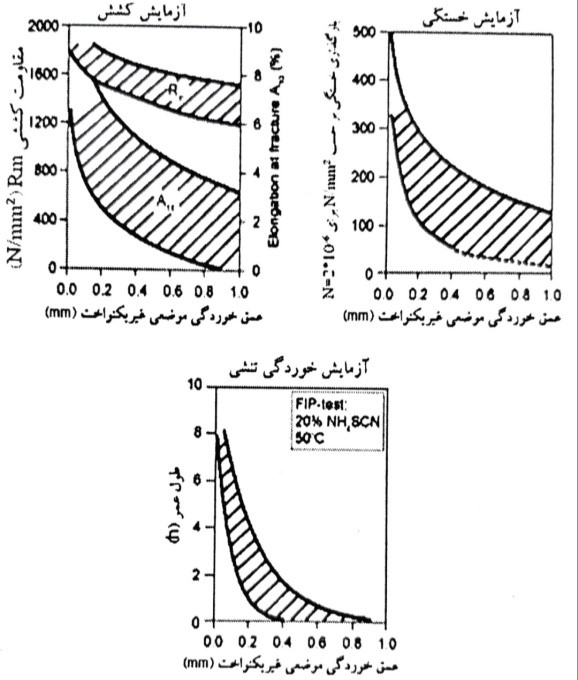

مشخصات عملکردی فولادهای پیش تنیدگی خورده شده را می توان در آزمایشات خوردگی کششی، خستگی و تنشی تعیین نمود (شکل 6-3). مثلا به عنوان بخشی از فرآیند بازرسی ساختمان های قدیمی تر، آزمایشاتی جهت تعیین ظرفیت باربری باقیمانده بر روی نمونه های فولاد پیش تنیدگی آسیب دیده، انجام شده که به تهیه اطلاعات لازم جهت ترمیم کارآمد، کمک می نماید. فولادهای پیش تنیدگی با مقاومت بالا نسبت به فولادهای متداول، در برابر حمله خوردگی بسیار حساس تر می باشند. این حساسیت به این صورت مشخص می گردد که آزمایش کششی دارای کارآیی کمتری نسبت به آزمایشات خستگی می باشد که این آزمایشات نیز به نوبه خود، نسبت به آزمایشات خوردگی تنشی دارای حساسیت کمتری می باشند.

شکل 6-3- ویژگی های سیم های فولادی پیش تنیدگی با تغییر شکل سرد (مقاومت کششی N/mm21770)، dS=5mm، نسبت به عمق خوردگی موضعی غیریکنواخت (پراکندگی 90 درصدی نتایج آزمایش)

برای حالت خوردگی موضعی غیریکنواخت، یک عمق خوردگی mm6/0 ممکن است برای ایجاد شکست در یک سیم تغییر شکل یافته به صورت سرد تحت کششی معادل 70% مقاومت مشخصه تاندون در حدود N/mm21800 کافی باشد (شکل 6-3، آزمایش کششی). برای فرورفتگی های با عمق بیشتر از mm2/0، سیم های کشیده شده به صورت سرد ممکن است حدود خستگی (حدود خستگی برای چرخه های تنش N=2*106) معادل N/mm2100 یا کمتر را نشان دهند (شکل 6-3، آزمایش خستگی). فولادهای جدید با سطح صاف و صیقلی معمولا یک حد خستگی بیشتر از N/mm2400 را نشان می دهند.

از میان کلیه مشخصات عملکردی فولادهای پیش تنیدگی، خوردگی موضعی دارای بیشترین اثر نامطلوب بر روی حساسیت نسبت به ترک ناشی از خوردگی مربوط به هیدروژن می باشد. در آزمایشی که توسط FIP ارائه شده است ، فولاد پیش تنیدگی تحت کشش در یک محلول تیوسیانات آمونیوم غرقاب شده و حداقل و متوسط زمان قرارگیری تحت این شرایط پیش از وقوع گسیختگی تعیین می گردد.

برای سیم ها و رشته های کشیده شده به صورت سرد، این مقادیر به ترتیب در حدود 5/1 و 5 ساعت می باشد. در مثال نشان داده شده در شکل 6-3 (آزمایش خوردگی تنش)، این طول عمرها برای عمق های بیشتر از mm2/0 به دست نیامده است.

دیگر مقالات ما را در این بخش دنبال نمایید

جدول عیار بتن چیست؟

مکانیزم های شکست در بتن

مکانیزم های اصلی حمله سولفات تومازایت در بتن

اثر هیدروژن (تردشدگی هیدروژنی)

در یک وضعیت خوردگی ویژه، خوردگی فولاد پیش تنیدگی ممکن است موجب گردد که اتم های هیدروژن به صورت کاتدی تخلیه گردند. سپس این اتم های هیدروژن توسط فولاد پیش تنیدگی جذب می شوند که در صورت انجام پیش تنیدگی به طور همزمان، ممکن است ترک ناشی از خوردگی تنشی مربوط به هیدروژن اتفاق بیفتد. اگر فولاد پیش تنیدگی دارای هیچگونه کششی نباشد (پیش تنیده نباشد)، در صورت وقوع خوردگی هیدروژن می تواند جذب گردد.

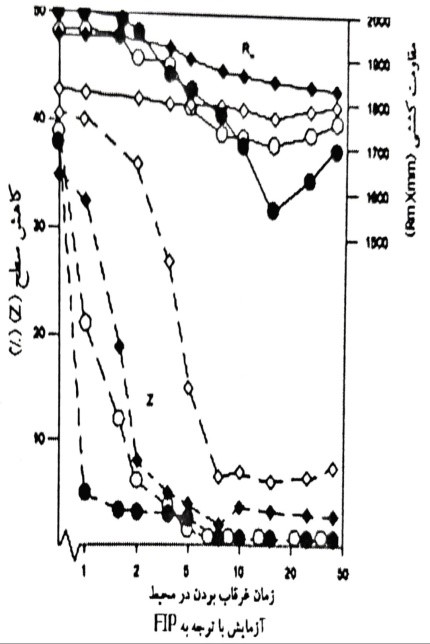

در این صورت، فولاد دچار ترک خوردگی نمی شود اما بسته به مقدار هیدروژن جذب شده و حساسیت هیدروژنی ویژه آلیاژ مورد نظر، فولاد پیش تنیدگی ممکن است، دچار تردی گردد. این اثر نامطلوب بر مشخصات مکانیکی به شکل تاثیر آن بر خواص تغییر شکلی جدی تر از تاثیر آن بر مقاومت کششی می باشد (شکل 6-4).

شکل 6-4- مقاومت کششی (Rm) و کاهش مساحت (Z) سیم های فولادی پیش تنیدگی با تغییر شکل سرد (4 فولاد ذوب می شود) پس از قرارگیری در معرض هیدروژن

گسیختگی های فولاد مسلح سازی که ناشی از تردشدگی هیدروژنی ناشی از خوردگی می باشند، مثلا هنگامی اتفاق می افتند که پیش تنیدگی تا یه سطح تنش بالا در حال انجام بوده یا کمی پس از انجام پیش تنیدگی، یعنی زمانی که فولاد مدت زمانی را در شرایط خوردگی نامطلوب سپری نموده و در نتیجه مقادیر بالایی از هیدروژن را جذب نموده است. اما در صورتی که تاندون های فولادی به طور مناسب و سریع فرآوری شوند، چنین آسیبی نیابد اتفاق بیفتد.