اثرات ترکیبی (دوگانه) الیاف فولادی و میکرو الیاف بر روی رفتار کششی بتن فوق توانمند

چکیده

بتن فوق توانمند (UHPC) دارای عملکرد مصالح خیلی بالا شامل مقاومت بالا و جریان پذیری میباشد. اگرچه ظرفیت کرنش کششی آن عمدتا کمتر از آن در ترکیبات سیمانی با شکلپذیری زیاد میباشد. این مقاله، بهصورت آزمایشگاهی اثر ترکیبات دوگانه الیاف فولادی با قطر مستقیم 2/0 میلی متر و میکرو الیافهای مختلف، بر روی خواص مکانیکی بتن فوق توانمند بررسی شده است. چهار نوع بتن فوق توانمند تقویت شده با الیاف دوگانه فولادی، الیاف بازالتی، پلی وینیل الکل و الیافهای پلی اتیلن طراحی شده است و سپس مقاومت فشاری، چگالی و رفتار کششی بررسی شده است. نتایج آزمایشات نشان دادهاند که ترکیب الیاف مصنوعی با مقاومت بالا مانند الیاف PE و الیاف فولادی می تواند رفتار کششی بتن فوق توانمند را بهبود بخشد و الیاف بازالتی در بهبود مقاومت کششی بتن فوق توانمند، تاثیرگذار بوده است.

1-مقدمه

اخیرا تعمیر و بازسازی سازه های فرسوده و مخروبه، به یک موضوع مهم در زمینه مهندسی عمران و معماری تبدیل شده است. بر اساس برگ گزارش ارائه شده در مطبوعات زیرساخت ملی برای سازمان آمریکایی در سال2009، سطح کلی زیرساختهای آمریکایی از درجه Dبود. علاوه براین، تعداد و بزرگی مخاطرات طبیعی و انسانی در حال افزایش است. برای پرداختن به این مسائل، نیاز به پیشرفتهای تکنولوژیکی وجود دارد تا شرایط و عملکرد اعضای سازههای موجود بهبود یابد. بتن فوق توانمند (بتن با عملکرد بسیار بالا یا UHPC) بررسی شده است و برای تحقق این نیاز فنی توسعه یافته است . طبق گزارش اداره بزرگراه فدرال ، پس از اینکه اولین پل با بتن فوق توانمند ساخته شد، تعداد 90 پل با بتن فوق توانمند در آمریکا، استرالیا، کرواسی، فرانسه، آلمان، ایتالیا، ژاپن، جمهوری کره، مالزی، هلند، نیوزیلند و اسلوونی ساخته شده است و توصیه ها و نظریه ها بر روی ساختمان های با بتن فوق توانمند (ساختمان های UHPC) در فرانسه، ژاپن، جمهوری کره و... منتشر شدهاند.

مهمترین دلیل اینکه تحقیق روی UHPC به میزان گستره ای انجام شده است و UHPC در سراسر جهان استفاده شده است، خواص عالی UHPC است. به گفته انجمن Française de Génie Civil بتن توانمند UHPC متمایل به مقاومت بالای 150 مگاپاسکال، تقویت الیافی برای تضمین رفتار غیر ترد و نسبت چسباننده زیاد با سنگدانههای خاص میباشد. علاوه براین، UHPC به مقدار آب خیلی کم گرایش دارد و می تواند به واسطه کنترل چگالی عناصر جامد و صلب و افزودن فوق روان کننده، به خواص رئولوژیکی مناسب دست یابد. اگرچه، شکلپذیری کششی UHPCخیلی کمتر از آن در ترکیبات سیمانی با شکلپذیری بالا مانند ترکیبات سیمانی فوق توانمند تقویت شده با الیاف می باشد.

برایی رسیدن به ماکزیمم بهبودی ممکن از طریق تقویت با الیاف، مطالعات قبلی گزارش داده اند که وجود دو نوع یا انواع بیشتر الیاف می تواند مشارکت فزاینده و مکملی در عملکرد مخلوط بتنی ایجاد کند. ترکیب ماکرو الیاف های با اندازه بیش از 5/0 میلی متر و میکرو الیاف ها با قطر کمتر از 022/0 میلی متر، در بهبود رفتار کششی بتن تاثیر بیشتری را از خود نشان داده است. این به این معناست که دو نوع الیاف بر روی رشد ترک در مراحل مختلف فرآیند شکست تاثیر گذار هستند. همچنین گزارش شده است که بتن تقویت شده با الیاف فولادی دوگانه ماکرو الیاف و میکرو الیاف، در مقایسه با بتن تقویت شده با فقط ماکرو الیاف، مقاومت و سختی بالاتری را از خود نشان داده است. این به این دلیل است که میکرو الیاف ها تشکیل میکروترک ها را به تاخیر می اندازد بطوریکه مقاومت کششی را کنترل می کند.

الیاف فولادی با قطر مستقیم 2/0 میلی متر عمدتا برای بتن فوق توانمند استفاده شده است. بنابراین، ممکن است اثر افزودن میکرو الیاف به UHPC با اثرات گزارش شده در پژوهش های قبلی متفاوت باشد. همچنین تا کنون پژوهش های کمی بر روی ترکیب الیاف فولادی و میکرو الیاف در بتن فوق توانمند انجام شده اند. این پژوهش به طور ازمایشگاهی اثر ترکیب دوگانه الیاف فولادی با قطر مستقیم 2/0 میلی متر و میکرو الیاف بر روی خواص مکانیکی بتن فوق توانمند را مورد بررسی قرار داده است.

2-مصالح و روشها

2-1مصالح و نسبت اختلاط

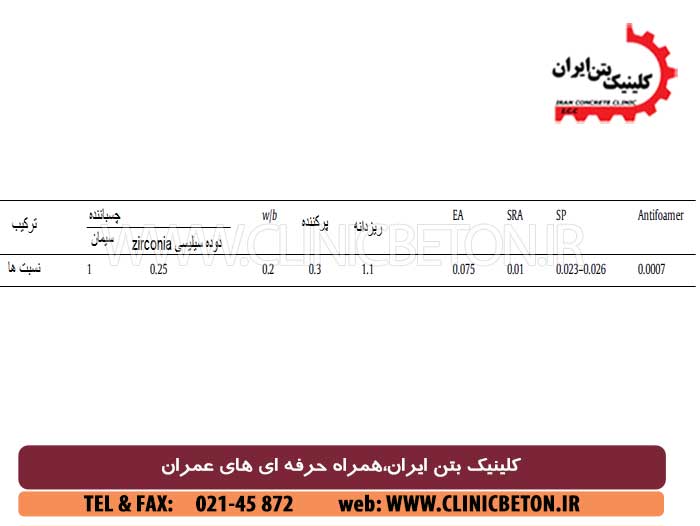

نسبت اختلاط UHPC مورد بررسی در این پژوهش قبل از افزودن الیاف در جدول 1 ارائه شده است.

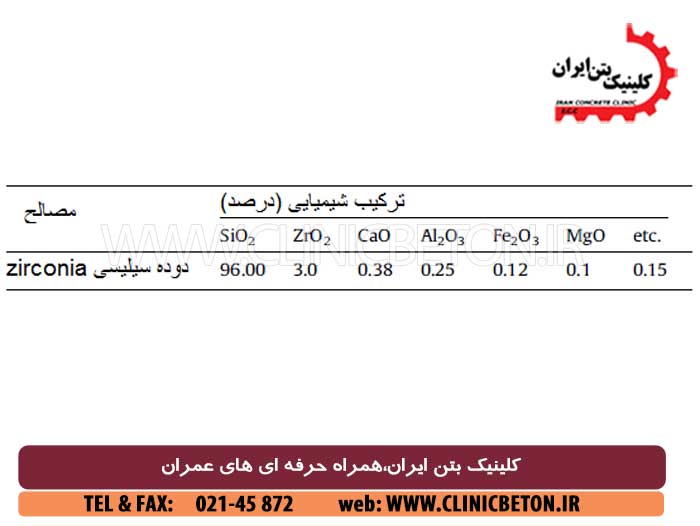

این نسبت اختلاط برای مقاومت فشاری 150 مگاپاسکال در حالت عمل آوری در آب با دمای 3 23 درجه سانتی گراد به مدت 28 روز، طراحی شده است. نسبت آب به چسباننده در مقدار 2/0 ثابت نگه داشته شده است و سیمان پرتلند نوع 1 با مساحت سطح مخصوص 3413 سانتی متر مربع بر گرم؛ و دوده سیلیسی zirconia با مساحت سطح مخصوص 8 مترمربع بر گرم، به عنوان چسباننده استفاده شده اند. دوده سیلیسی zirconia برای افزایش مقاومت UHPC به وسیله واکنش پوزولانی و برای پر کردن حفره های تشکیل شده به وسیله آب اضافی داخل مخلوط و همچنین برای افزایش چگالی بسته و بهبود جریان پذیری به وسیله دانه های توپی میان ذرات بزرگتر، بکار گرفته شده است. ترکیب شیمیایی دوده سیلیسی zirconia با استفاده از فلورسانس اشعه ایکس (XRF) اندازه گیری شده و در جدول 2 ارائه شده است. ترکیب شیمیایی دوده سیلیسی zirconia مشابه با آن در دوده سیلیسی است. سطح مخصوص دوده سیلیسی zirconia حدود نصف سطح مخصوص دوده سیلیسی استفاده شده در مخلوط های سیمانی می باشد. پرکننده سیلیسی خالص متشکل از بیش از 99 درصد SiO2 با قطر متوسط 2/2 میکرومتر، برای افزایش جریان پذیری و مقاومت بکار گرفته شده است. اندازه پرکننده مابین اندازه سیمان و دوده سیلیسی zirconia بوده است. بنابراین، می تواند چگالی بسته را افزایش دهد که منجر به کاهش لزجت پلاستیک و تنش تسلیم می شود. علاوه بر این، می تواند حفره ها را پر کند که منجر به افزایش مقاومت و دوام شود. ریزدانه ها (متوسط اندازه ذرات 500 میکرومتر یا کمتر) با چگالی 62/2 گرم بر سانتی متر مکعب برای حفظ سختی کافی و پایداری حجم، استفاده شده اند. درشت دانه ها حذف شده اند زیرا آن ها منجر به سفتی بیشتر ماتریس می شوند که باعث شرایط ترک خوردگی حالت پایدار کمتر می شوند. یک افزودنی منبسط کننده (EA) افزودنی کاهش دهنده جمع شدگی (انقباض) (SRA) برای کاهش جمع شدگی داخلی، بکارگرفته شده است. مقادیر بهینه فوق روان کننده (SP) برای دستیابی به جریان پذیری زیاد استفاده شده است و ضد فوم کننده برای کاهش میزان حباب های هوا گنجانده شده است.

23 درجه سانتی گراد به مدت 28 روز، طراحی شده است. نسبت آب به چسباننده در مقدار 2/0 ثابت نگه داشته شده است و سیمان پرتلند نوع 1 با مساحت سطح مخصوص 3413 سانتی متر مربع بر گرم؛ و دوده سیلیسی zirconia با مساحت سطح مخصوص 8 مترمربع بر گرم، به عنوان چسباننده استفاده شده اند. دوده سیلیسی zirconia برای افزایش مقاومت UHPC به وسیله واکنش پوزولانی و برای پر کردن حفره های تشکیل شده به وسیله آب اضافی داخل مخلوط و همچنین برای افزایش چگالی بسته و بهبود جریان پذیری به وسیله دانه های توپی میان ذرات بزرگتر، بکار گرفته شده است. ترکیب شیمیایی دوده سیلیسی zirconia با استفاده از فلورسانس اشعه ایکس (XRF) اندازه گیری شده و در جدول 2 ارائه شده است. ترکیب شیمیایی دوده سیلیسی zirconia مشابه با آن در دوده سیلیسی است. سطح مخصوص دوده سیلیسی zirconia حدود نصف سطح مخصوص دوده سیلیسی استفاده شده در مخلوط های سیمانی می باشد. پرکننده سیلیسی خالص متشکل از بیش از 99 درصد SiO2 با قطر متوسط 2/2 میکرومتر، برای افزایش جریان پذیری و مقاومت بکار گرفته شده است. اندازه پرکننده مابین اندازه سیمان و دوده سیلیسی zirconia بوده است. بنابراین، می تواند چگالی بسته را افزایش دهد که منجر به کاهش لزجت پلاستیک و تنش تسلیم می شود. علاوه بر این، می تواند حفره ها را پر کند که منجر به افزایش مقاومت و دوام شود. ریزدانه ها (متوسط اندازه ذرات 500 میکرومتر یا کمتر) با چگالی 62/2 گرم بر سانتی متر مکعب برای حفظ سختی کافی و پایداری حجم، استفاده شده اند. درشت دانه ها حذف شده اند زیرا آن ها منجر به سفتی بیشتر ماتریس می شوند که باعث شرایط ترک خوردگی حالت پایدار کمتر می شوند. یک افزودنی منبسط کننده (EA) افزودنی کاهش دهنده جمع شدگی (انقباض) (SRA) برای کاهش جمع شدگی داخلی، بکارگرفته شده است. مقادیر بهینه فوق روان کننده (SP) برای دستیابی به جریان پذیری زیاد استفاده شده است و ضد فوم کننده برای کاهش میزان حباب های هوا گنجانده شده است.

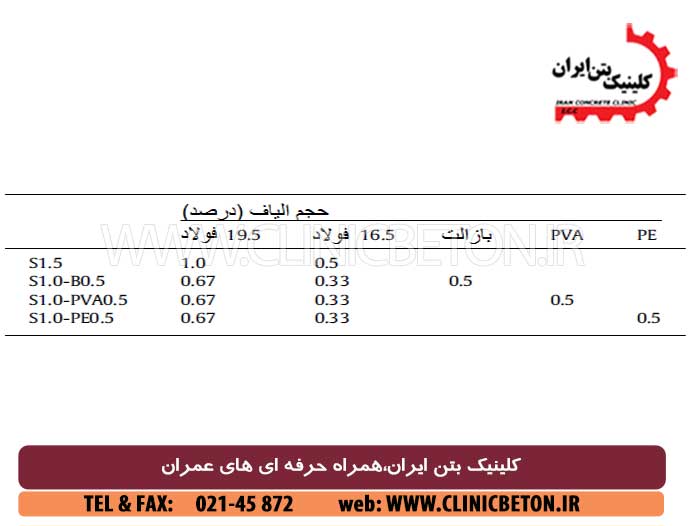

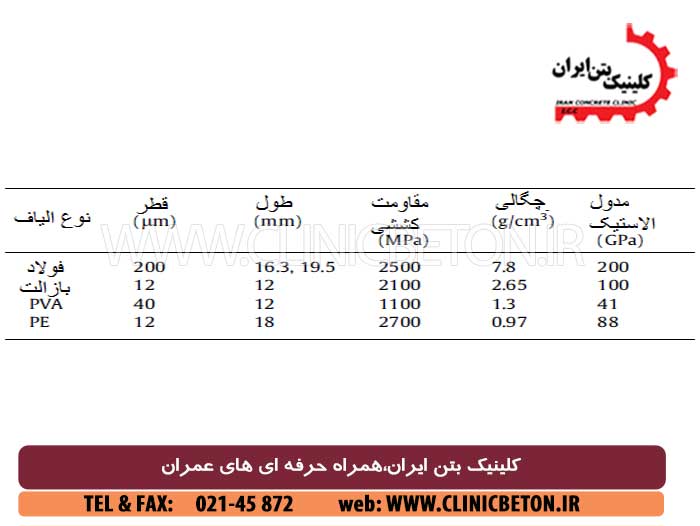

در جدول 3 مقادیر الیاف های مورد استفاده برای بررسی اثر ترکیب دوگانه الیاف فولادی و میکرو الیاف بر روی رفتار کششی UHPC، آورده شده است. در هر چهار مخلوط، حجم کل الیاف در مقدار 5/1 درصد حجم ثابت نگه داشته شده است. نمونه S1.5 مخلوط کنترل است که در آن دو نوع از الیاف فولادی با طول 5/19 میلی متر و 5/16 میلی متر به ملات UHPC اضافه شده است. نمونه های S1.0-B0.5، S1.0-PVA0.5 و S1.0-PE0.5، به ترتیب بتن فوق توانمند تقویت شده با الیاف دوگانه به وسیله الیاف بازالتی، الیاف پلی وینیل الکل (PVA) و الیاف پلی اتیلن (PE) در 33 درصد جایگزینی حجمی می باشند. خواص الیاف ها در جدول 4 ارائه شده است. همه الیاف ها دارای مقطع گرد و دایره ای بوده اند.

2-2اختلاط، ریختن بتن و عمل آوری نمونهها

هر کدام از چهار ترکیب در مخلوط کن نوع Hobart مخلوط شده اند. اجزای پودری مانند سیمان، دوده سیلیسی zirconia، پرکننده، ریزدانه، SA و SRAبه مخلوط کن اضافه شده اند و به مدت 10 دقیقه با سرعت اختلاط 90 دور (دور در دقیقه) مخلوط شده اند. آب، فوق روان کننده و ضد فوم کننده اضافه شده اند و سپس مخلوط حدود 3 تا 5 دقیقه با همان سرعت مخلوط شده است تا مخلوط پودری به حالت سیالی در بیاید.

جدول1- نسبت اختلاط بتن فوق توانمند (نسبت وزنی)

جدول2- ترکیب شیمیایی دوده سیلیسی zirconia

جدول3- مقادیر الیاف مطابق سیستم الیاف دوگانه برای بتن فوق توانمند

جدول4- خواص الیافها

پس از اینکه مخلوط ها جریان پذیر شدند، مخلوط ها به مدت 3 دقیقه با سرعت اختلاط 270 دور در دقیقه مخلوط شده اند. هنگامی که مخلوطی پایدار بدست آمد الیاف فولادی و میکرو الیاف به دنبال هم افزوده شده اند، از پراکندگی یکنواخت الیاف ها اطمینان حاصل شده است؛ و سپس مخلوط ها به مدت 5 دقیقه مخلوط شده اند. در نهایت برای از بین بردن حباب ها، مخلوط ها به مدت 1 دقیقه با سرعت 90 دور در دقیقه مخلوط شده اند. پس از اختلاط، هر مخلوط داخل قالب ریخته شده است ( شش نمونه برای ازمایش کشش تک محوری و شش مکعب 50 میلی متری برای آزمایش فشاری مکعبی). برای کاهش دادن تبخیر آب نمونه ها، آن ها را با ورقه های پلاستیکی پوشانده ایم و به مدت 2 روز در هوای با دمای 23 درجه سانتی گراد عمل آوری شده اند. سپس قالب ها برداشته شده اند و نمونه های سخت شده به مدت 28 روز در آب با دمای 23 درجه سانتی گراد عمل آوری شده اند.

2-3 آزمایش چگالی

چگالی نمونه های سخت شده،  ، از معادله 1 بدست آمده است (وزن نمونه در سن 28 روزه درحالت اشباع با سطح خشک ، در هوا WA، و در آب WW اندازه گیری شده است).

، از معادله 1 بدست آمده است (وزن نمونه در سن 28 روزه درحالت اشباع با سطح خشک ، در هوا WA، و در آب WW اندازه گیری شده است).

در اینجا  چگالی آب است (1 گرم بر سانتی متر مکعب).

چگالی آب است (1 گرم بر سانتی متر مکعب).

2-4 آزمایشات مکانیکی

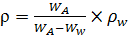

مقاومت فشاری بر روی نمونه های مکعبی به ضلع 50 میلی متر مطابق با ASTM C109-07 اندازه گرفته شده است. برای تعیین رفتار کششی هر نمونه کششی، آزمایشات کششی تک محوری بر روی نمونه های با قطر توصیه شده توسط JSCE با استفاده از دستگاه معمولی ازمایش تک محوری الکترونیکی تحت کنترل جابجایی در سرعت بارگذاری 1/0 میلی متر بر دقیقه، انجام شده است. در خلال آزمایشات، نیروی بارگذاری و کشیدگی اندازه گیری شده است. برای اندازه گیری کشیدگی (افزایش طول)، دو مبدل دیفرانسیلی متغیر خطی به هر دو طرف مرکز نمونه کششی متصل شده اند. قبل از شروع آزمایش برای جلوگیری از اشتباه و خطا در طول محاسبه کرنش کششی ناشی از تغییر شکل، اندازه گیری طول برای هر نمونه در طول انجام آزمایش انجام شده است. ابعاد مقطع عرضی نمونه ها 30*30 میلی متر بوده است. شکل1 هندسه نمونه کششی و برقراری آزمایش را نشان می دهد.

[

شکل1- آزمایش کشش تک محوری: (a) هندسه نمونه و (b) برقراری آزمایش کششی تک محوری.

3-نتایج و بحث و گفتگو

3-1 چگالی

در جدول5 چگالی های سخت شده هر ترکیب ارائه شده است. چگالی نمونه S1.5، 48/2 گرم بر سانتی مترمکعب بوده است.چگالی نمونه های S1.0-B0.5 وPVA0.5 S1.0- و S1.0-PE0.5 به ترتیب به میزان 6/1، 2 و 2/1 درصد کمتر از مقدار نظیر نمونه S1.5 بوده است. این کاهش به این دلیل بر می گردد که میکرو الیاف دارای چگالی کمتری از الیاف فولادی است. گاها افزودن میکرو الیاف ها ممکن است منجر به افزایش قابل توجه و ناگهانی تخلخل ناشی از تشکیل حفره های غیر عمدی شود. از نتایج آزمایش چگالی مشخص شده است که با افزودن میکرو الیاف ها، منافذ غیر عمدی برای مخلوط های مورد بررسی اینجا ایجاد نشده اند.

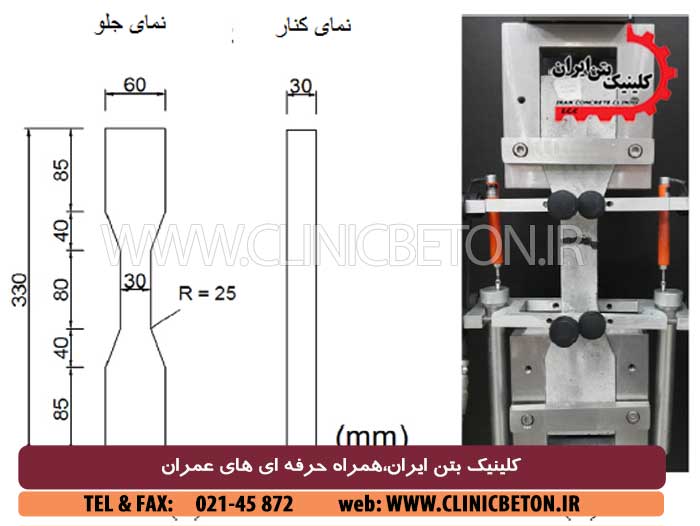

3-2 مقاومت فشاری

مقادیر مقاومت فشاری 28 روزه هر ترکیب در جدول6 ارئه شده است. نمونه های S1.0-B0.5، S1.0-PVA0.5 و S1.0-PE.5 به ترتیب 1/14، 03/4 و 70/4 درصد مقاومت فشاری کمتری را نسبت به نمونه S1.5نشان داده اند. بطور کلی، این مشاهدات آزمایشگاهی نشان می دهند که افزودن میکرو الیاف ها منجر به کاهش مقاومت فشاری بتن فوق توانمند می شود. اگرچه، مقاومت فشاری نمونه های S1.0-PVA0.5 و S1.0-PE.5 که بتن تقویت شده با الیاف ترکیبی هستند، در مقایسه با نمونه S1.5 کاهش یافته است، کاهش مقاومت فشاری زیاد نیست. از این نتایج آزمایش مشخص شده است که دوگانه سازی با الیاف بازالت، نسبت به دوگانه سازی با الیاف های PVA و PE، تاثیر معکوس بیشتری را روی مقاومت فشاری داشته است. عمکرد کششی هر ترکیب با توجه به مقاومت فشاری، در بخش بعدی مورد بحث قرار خواهد گرفت.

جدول5- چگالی هر ترکیب

جدول6- مقاومت فشاری

3-3 عملکرد کششی تک محوری

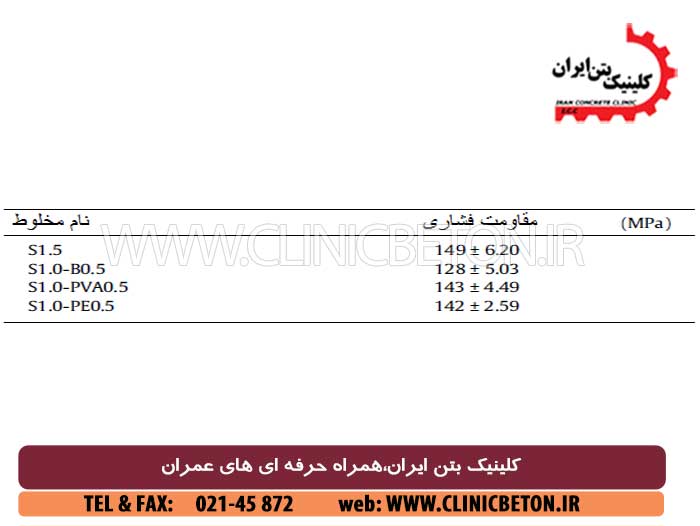

شکل2 منحنی تنش کششی تک محوری چهار نوع بتن فوق توانمند حاوی ترکیبات مختلف تقویت الیافی را نشان می دهد. همانطور که در شکل2 نشان داده شده است، مشخصات رفتار کششی اکثر نمونه ها با رفتار معمول بتن فوق توانمند مطابق است. این است که اولین ترک خوردگی با رفتار سخت شدگی کرنشی تا رسیدن به مقاومت کششی نهایی دنبال شده است؛ پس از آن رفتار نرم شدگی کرنشی نشان داده شده است، که این به معنی از بین رفتن تنش با افزایش طول است. تا هنگام تحمل نرم شدگی کرنشی، رشد ترک خوردگی موضعی ظاهر شده است و در نهایت شکست اتفاق افتاده است.

مشخص شده است که نمونه S1.0-PE0.5 که برای 33 درصد حجم کل الیاف بجای الیاف فولادی از الیاف PE استفاده شده است، در مقایسه با S1.5 عملکرد کششی بهتری را منعکس کرده است؛ درحالیکه نمونه S1.0-B.5 و S1.0-PVA0.5 بدترین عملکرد کششی را نشان داده اند. سه نمونه از کل شش نمونه برای S1.0-B0.5، رفتار نرم شدگی کرنشی بهتری را نشان داده اند حتی هنگامیکه رفتار سخت شدگی کرنشی را برای پس از کاهش شدید تنش به محض اینکه اولین ترک رخ دهد. رفتار نرم شدگی کرنشی زمانی رخ می دهد که معیارهای تنش و انرژی ارضا نشده باشند. مشاهده شده است که این نمونه ها معیار تنش را برآورده نمی کنند یعنی مقاومت اولین ترک خوردگی ترکیب بزرگتر از مقاومت کششی نهایی است که حداکثر تنش اتصال الیاف است.

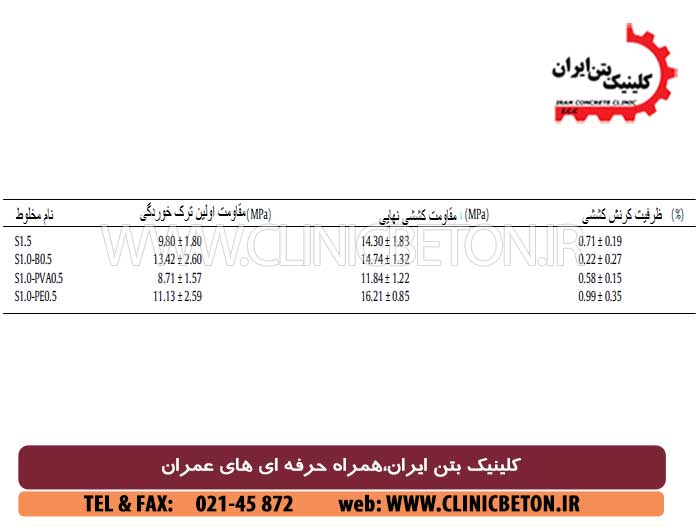

جدول7 مقایسه مقاومت اولین ترک خوردگی، مقاومت کششی نهایی و ظرفیت کرنش کششی هر ترکیب را ارائه کرده است. ترکیب کردن الیاف ها، تاثیر بر روی مقاومت اولین ترک خوردگی را مهیا کرده است. نمونه کنترل S1.5متوسط مقاومت اولین ترک خوردگی 8/9 مگاپاسکال را نشان داده است. نمونه S.0-B0.5 مقاومت اولین ترک خوردگی با به میزان 37 درصد بالا برده است. الیاف بازالت در بهبود مقاومت اولین ترک خوردگی مفید بوده است. بر خلاف سایر الیاف ها، الیاف بازالتی از مواد معدنی مشابه با مواد سیمانی تشکیل شده است. این ممکن است منجر به اتصال شیمیایی قوی با ماتریس سیمانی شود و منجر به مقاومت بالاتر می شود. اگرچه نمونه S1.0-PVA0.5 کاهش در مقاومت اولین ترک خوردگی را نتیجه می دهد و 11 درصد کمتر از آن در نمونه S1.5 است. مقاومت اولین ترک خوردکی نمونه S1.0-PE0.5، 14 درصد بیشتر از S1.5 است.

در جدول7، مقاومت کششی نهایی به معنی تنش کششی حداکثر است، که اگر حداکثر تنش اتصال الیاف بزرگتر از مقاومت اولین ترک خوردگی باشد، بطور همزمان مطابق با حداکثر تنش اتصال الیاف در صفحه ترک است. مقاومت کششی نهایی متوسط S1.5 3/14 مگاپاسکال بوده است. اگرچه مقاومت کششی نهایی در سه نمونه از S1.0-B0.5همانند مقاومت اولین ترک خوردگی بوده است؛ نمونه S1.0-B0.5 افزایش کمی (تا 3 درصد) در مقاومت کششی نهایی داشته است. نتایج آزمایشگاهی نشان داده اند که جایگزینی بخشی از الیاف فولادی با الیاف بازالتی می تواند هم مقاومت اولین ترک خوردگی و هم مقاومت کششی نهایی بتن فوق توانمند را بهبود بخشد. نمونه S1.0-PVA0.5 در مقایسه با نمونه S1.5 کاهش 17 درصدی مقاومت کششی نهایی را نشان داده است. از طرفی دیگر نمونه S1.0-PE0.5 نسبت به نمونه S1.5 دارای 13 درصد مقاومت کششی نهایی بیشتری است.

شکل1- منحنی تنش کششی- کرنش (a) S1.5، (b) S1.0-B0.5، (c) S1.0-PVA0.5 و (d) S1.0-PE0.5.

جدول7- نتایج آزمایش کشش تک محوری

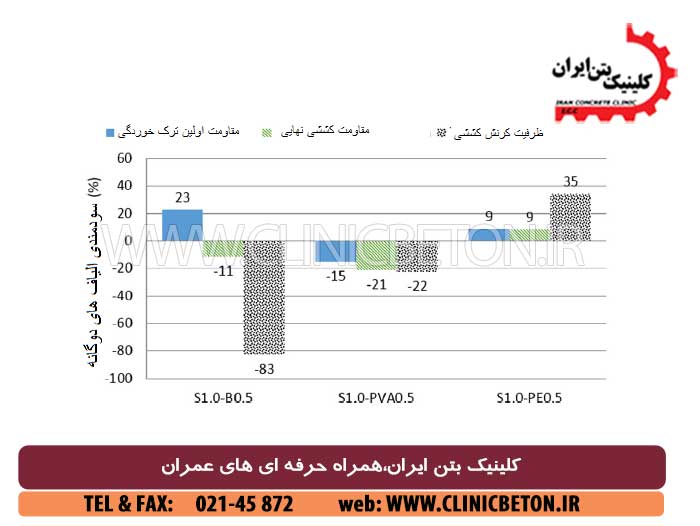

شکل2- بازدهی عملکرد کششی بتن فوق توانمند تقویت شده با الیاف دوگانه

ظرفیت کرنش کششی بصورت کرنش مطابق با مقاومت کششی نهایی تعریف شده است. نمونه S1.5 ظرفیت کرنش کششی متوسط 71/0 درصد را نشان داده است. نمونه S1.0-PE0.5 در مقایسه با نمونه کنترل S1.5 دارای 39 درصد ظرفیت کرنش کششی بیشتر است؛ اگرچه نمونه S1.0-B0.5و S1.0-PVA0.5 به ترتیب دارای 68 درصد و 18 درصد ظرفیت کرنش کششی کمتری هستند.

شکل3، بازدهی در عملکرد کششی بتن فوق توانمند تقویت شده با الیاف دوگانه با توجه به مقاومت فشاری را نشان می دهد. تغییرات نسبی عملکرد کششی نمونه های S1.0-B0.5، S1.0-PVA0.5 و S1.0-PE0.5 در مقایسه با نمونه S1.5، با تغییرات نسبی مقاومت فشاری کاسته شده است. بازدهی مثبت یعنی افزایش عملکرد کششی بیشتر از کاهش مقاومت فشاری است. نمونه S1.0-PE0.5بازدهی مثبتی روی همه عملکردهای کششی داشته است. از طرفی دیگر، نمونه S1.0-PVA.5 بازدهی منفی را روی همه عملکردهای کششی داشته است و نمونه S1.0-B0.5بازدهی منفی را روی عملکردهای کششی غیر از مقاومت اولین ترک خوردگی را نشان داده است. مشخص شده است که افزودن میکرو الیاف ها می تواند مقاومت کششی و همچنین شکل پذیری را افزایش دهد که این افزایش مقاومت به دلیل ایجاد تاخیر در رخ دادن ماکرو ترک ها در بتن تقویت شده با الیاف می باشد. اگرچه، در حالت ترکیبات دارای مقاومت خیلی بالا مانند بتن فوق توانمند مورد مطالعه در این پژوهش، بهبود عملکرد کششی می تواند فقط هنگامی بدست آید که الیاف با مقاومت بالا مانند الیاف PE به ماتریس اضافه شده باشد.

شکل4- الگوی ترک خوردگی (واحد عدد = میلی متر): (a) S1.5، (b) S1.0-B0.5، (c) S1.0-PVA.5 و (d) S1.0-PE0.5.

شکل4 الگوی شکست مشاهده شده در نمونه های ساخته شده با چهار مخلوط، در طی آزمایش کششی را نشان می دهد. در شکل4 می توان مشاهده نمود که نمونه S1.0-PE0.5ترک خوردگی چندگانه قابل توجهی را قبل از شکست نهایی نمونه نشان داده است؛ اگرچه سایر نمونه ها ترک خوردگی چندگانه مشخصی را بروز نداده اند. در شکست نمونه S1.0-B0.5 یک ترک بزرگ مشاهده شده است. ترک های نمایان شده در نمونه S1.5 و همچنین در نمونه S1.0-PE0.5، پس از آزمایش با استفاده از میکروسکوپ لیزری مشاهده شده اند. هرچند تغییر در عرض ترک اندازه گیری شده به موقعیت ترک خوردگی بستگی دارد، عرض ترک در نمونه S1.5 برابر با 54 میکرومتر بوده است (شکل5). در هر دو نمونه S1.0-PVA0.5و S1.0-B0.5 عرض ترک و الگوی ترک مشابهی مشاهده شده است. از طرفی دیگر، نمونه S1.0-PE0.5 عرض ترک نسبتا بزرگ 126 میکرومتر را داشته است. این مشاهده نشان می دهد که جایگزینی بخشی از الیاف PE با الیاف فولادی، مقاومت اتصال الیاف مفیدی را تا رسیدن به عرض ترک بزرگتر، ایجاد کرده است، و در نتیجه رشد ترک موضعی را به تاخیر انداخته است. این همچنین منجر به باز شدگی بیشتر ترک در لحظه حداکثر تنش اتصال الیاف شده است.

عملکرد کششی ترکیبات با ترکیبات مختلف الیاف دوگانه تقویتی در بتن فوق توانمند بررسی شده است، و چند ویژگی در رفتار کششی مقایسه شده اند. تاثیر هر الیاف که جایگزینی بخشی از الیاف فولادی شده است می تواند به طور واضحی مشخص شود. اگر آزمایش ها و تجزیه و تحلیل های مکمل برای رفتار بیرون آمدن الیاف و رفتار اتصال الیاف بتواند ارائه شود، می توان تجزیه و تحلیل کمی و جامع بیشتری از رفتار کششی ترکیبات را بدست آورد.

شکل5- عرض ترک نمایان شده: (a) S1.5 (عرض ترک: 054/0 میلی متر) و (b) S1.0-PE.5 (عرض ترک: 126/0 میلی متر).

4-نتیجهگیری

این مقاله اثر ترکیب الیاف فولادی با قطر مستقیم 2/0 میلی متر با میکرو الیافها را بر روی خواص مکانیکی بتن فوق توانمند (UHPC)، به صورت آزمایشگاهی مورد بررسی قرار داده است. برای بررسی خواص مکانیکی و چگالی نمونه های مختلف، یک سری آزمایشات تجربی (آزمایشگاهی) انجام شده اند. از نتایج آزمایشات کنونی می توان نتیجه گیری های زیر را استخراج کرد:

نمونه S1.0-PE0.5 که در آن الیاف PE بجای الیاف فولادی به مقدار 33 درصد کل حجم الیاف جایگزین شده است، نسبت به بتن فوق توانمند تقویت شده با الیاف فولادی (S1.5)، عملکرد کششی بهتری را از خود نشان داده است. درحالیکه نمونه S1.0-PE0.5 به میزان 7/4 درصد مقاومت فشاری کمتری را از خود نشان داده است، این نمونه 14 درصد مقاومت اولین ترک خوردگی بیشتر، 13 درصد مقاومت کششی نهایی بیشتر و 39 درصد ظرفیت کرنش کششی بیشتری را نسبت به نمونه S1.5 از خود نشان داده است. از طرفی دیگر، نمونه S1.0-PVA0.5 بدترین عملکرد کششی را داشته است؛ یعنی مقاومت اولین ترک خوردگی کمتر، مقاومت کششی نهایی کمتر و ظرفیت کرنش کششی کمتری را در مقایسه با S1.5 داشته است. این نشان دهنده این است که سیستم الیاف دوگانه مرکب از الیاف مصنوعی با مقاومت بالا و الیاف فولادی، می تواند برای بهبود رفتار کششی بتن فوق توانمند اتخاذ شود.

درحالیکه نمونه S1.0-B0.5 که در آن الیاف بازالتی بجای الیاف فولادی به میزان 33 درصد کل حجم الیاف جایگزین شده است، نسبت به نمونه S1.5، 1/14 درصد مقاومت فشاری کمتر و 68 درصد ظرفیت کرنشی کمتری را نشان داده است؛ این نمونه 37 درصد مقاومت اولین ترک خوردگی بیشتر 3 درصد مقاومت کششی نهایی بیشتری را نسبت به نمونه S1.5 از خود نشان داده است. این نشان دهنده است است که الیاف بازالتی متشکل از مواد معدنی مشابه با مواد سیمانی موثر برای بهبود مقاومت کششی بتن فوق توانمند است.

چگالی نمونه S1.5 برابر 48/2 کیلوگرم بر سانتی مترمکعب بوده است و چگالی نمونه های S1.0-B.5، S1.0-PVA0.5 و S1.0-PE0.5 نسبت به S1.5 به ترتیب 2، 6/1 و 2/1 درصد کمتر بوده است. این کاهش چگالی به این حقیقت بر می گردد که میکرو الیاف ها نسبت به الیاف فولادی دارای چگالی کمتری هستند. از نتایج این آزمایشات نتیجه می شود که عدم تشکیل حفره های غیرعمدی ناشی از افزودن میکرو الیاف، نیز تایید شده است.