آزمایش های وسیع اولیه Aramid FRC در موسسه تحقیقات ساختمان (BRE) انجم شدند. نمونه های آزمایشی به روش افشانه- مکش که در همین موسسه توسعه یافته بود، آماده سازی شدند. نسبت های اختلاط همان طور که ذیلاً آمده است، متغیر بود :

- برای نمونه های اتوکلاو، دوغاب از %30 ماسه و %70 سیمان پرتلند تشکیل شده بود. مقدار الیاف آرامید %78/1 حجمی بود.

- برای نمونه های آزمایش فشاری عمل آوری شده بدون اتوکلاو، %100 دوغاب از سیمان پرتلند تشکیل شده و مقدار الیاف آرامید %93/1 بود.

نتایج آزمایش های کششی، خمشی و ضربه ای ایزد برای نمونه های آزمایشی در شرایط مختلف عمل آوری در جدول 1 نشان داده شده است.

در آزمایش های کشش، حد تناسب الاستیک PEL بین 530 و 1340psi (3.7 و 9.2Mpa ) ،مقاومت کششی نهایی UTS بین 1365 و 2390psi ( 9.4 و 16.5Mpa) و مدول الاستیسیته کششی بین 2335 و 5380ksi ( 16.1 و 37.1Gpa ) قرار داشت. در آزمایش های خمشی، PEL بین 1395 2990psi ( 9.6 و 20.6Mpa )، مدول گسیختگی Mor بین 3610 و6775psi ( 24.9 و 46.7Mpa ) و مدول الاستیسیته خمشی بین 1535 و 3320ksi ( 10.6 و 22.9Gpa) قرار داشت. بزرگی محدوده نتایج آزمایشی ممکن است به توزیع غیر یکنواخت الیاف آرامید درون مخلوط و مخلوط متفاوت به کار رفته برای نمونه های اتوکلاو نسبت داده شوند.

همان طور که در جدول 1 مشخص شده، شرایط عمل آوری- افزایش سن برای نمونه های آزمایشی متفاوت بود. نتایج آزمایش نمونه های واقع شده در شرایط مختلف عمل آوری- افزایش سن با نتایج انجام شده روی نمونه های کنترلی مقایسه شدند تا از این طریق پایداری مقاومت ترکیبات Aramid FRC در دراز مدت ارزیابی گردد. نمونه های کنترل قبل از آزمایش 28 روز در شرایط عمل آوری مرطوب قرار گرفتند. نتایج آزمایش بیان شده در جدول 1 نشان می دهد که :

به منظور مطالعه اثرات محیطی پساز دوسال کهنگی،سه محیط مختلف انتخاب شدند. اولین گروه در آبF˚68 یا C˚20 مسن شدند، گروه دوم در هوای F˚68 یاC˚20 مسن شدند و گروه سوم در آب و هوای طبیعی در گارستن انگلستان قرار گرفتند. برای این سه گروه UTS و MOR کاهش نیافت. در شرایط نگهداری نمونه در هوا، کرنش تا لحظه شکست و نیز مقاومت ضربه ای کاهش یافت.- بعد از قرارگیری نمونه ها درآبF˚140 یا C˚60، رفتار مصالح شبیه به نتایج نمونه های قرار گرفته در آب F˚68 یاC˚20 بود.

- -پساز 45 روزقرارگرفتننمونهدرهوایF˚300 یاC˚150 ، PELوUTS کششی، کمی کاهش یافتند.

- مقاومتهای کششی،خمشی و ضربه ی برای نمونه های قرار گرفته در اتو کلاوتقریباً 30 درصد کمتر از مقاومتهای نمونه های کنترل بود.

جدول1 ویژگیهای شاخص ترکیبات Aramid FRC

مقاومت ضربه ای

Ft-lb/in2 | خصوصیات خمشی | خصوصیات کششی | شرایط عمل آوری- سن |

مدول

الاستیسیته

خمشی ksi | PEL

کرنش

millionths | PEL

کرنش

millionths | MOR

psi | مدول

یانگ

ksi | PEL

کرنش

millionths | PEL

تنش

psi | UTS

کرنش

% | UTS

تنش

psi |

1/8

0/7

7/5 | 2900

3115

3250 | 819

773

850 | 2235

2365

2565 | 6440

6440

6310 | 4045

5380

4915 | 318

252

210 | 1285

1340

1030 | 53/1

28/1

08/1 | 2335

2178

1970 | 28 روز

180 روز

2 سال | آبF˚68 |

4/8

5/10 | 2235

2540 | 853

587 | 1825

1395 | 6775

6585 | 3990

3495 | 265

167 | 1050

554 | 79/1

69/1 | 2088

2146 | 180 روز

2 سال | هواF˚68 |

| 7/6 | 3205 | 768 | 2275 | 6315 | 4105 | 168 | 685 | 40/1 | 2088 | 2 سال | آب و هوای طبیعی انگلستان |

1/8

9/5

2/5 | 2725

2320

3320 | 713

785

710 | 1915

1855

2305 | 5730

6020

5540 | 4945

4555

4915 | 258

230

158 | 1295

1045

910 | 24/1

26/1

11/1 | 2130

2390

1780 | 7 روز

50 روز

180 روز | آب F˚140 |

1/7

5/9 | 1665

2405 | 1300

964 | 1985

2990 | 4990

5455 | 3335

2335 | 348

252 | 1075

530 | 69/1

91/1 | 1900

1755 | 7 روز

45 روز | هواF˚300 |

| 5/7 | 1535 | 1290 | 1915 | 3610 | 3990 | 212 | 805 | 14/1 | 1365 | 16 ساعت در

اتوکلاو F˚180 |

| 9/10 | 1985 | 883 | 1740 | 5280 | 3930 | 283 | 1110 | 41/1 | 1940 | کنترل |

معادل متریک : 1ksi=6.895MPa

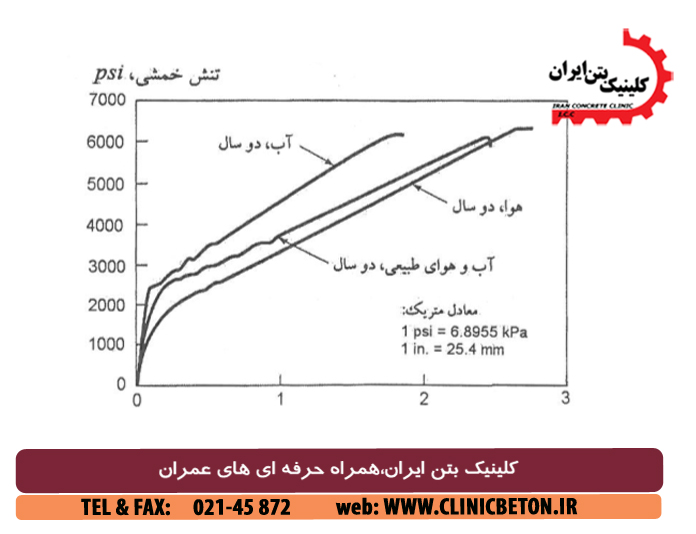

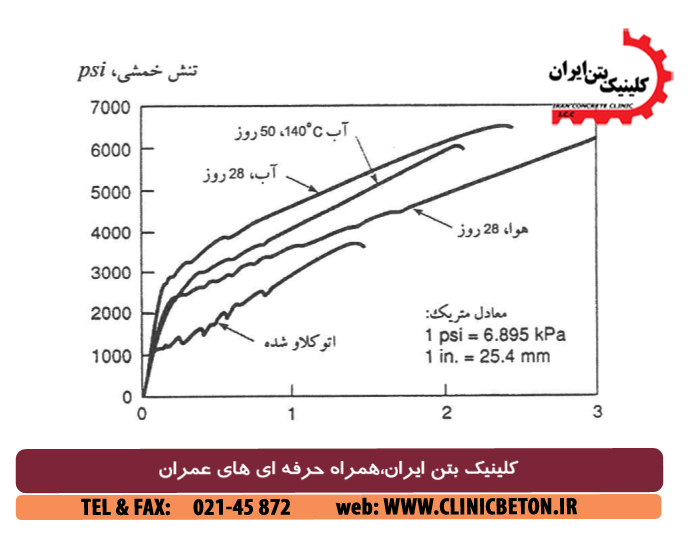

شکل 1 رفتار ترکیب در خمش را پس از 2 سال از افزایش سن نمونه در محیط های مختلف نشان می دهد. شکل 2 رفتار ترکیب در خمش را پس از اتوکلاو کردن و پس از گذشت چند هفته از افزایش سن در محیط های مختلف نشان می دهد. نتایج این آزمایش نشان داد که می توان انتظار داشت ترکیبات Aramid FRC بیشتر مقاومت اولیه و انعطاف پذیری خود را پس از مدت طولانی قرار گرفتن در محیط های نامطلوب حفظ کند.

تغییرمکانپیچ،in

شکل1 مقاومتکششیپساز 2 سالکهنگی

تغییرمکانپیچ،in

شکل2 مقاومتخمشیپسازاتوکلاووچندهفتهکهنگی

آزمایش های بیشتری در BRE برای ارزیابی مقاومت در برابر آتش و مقاومت خستگی Aramid FRC انجام شده است. نتایج آزمایش های مقاومت در مقابل آتش در حداکثر دمای F˚1688 (C˚920) نشان داده است که ترکیبات Aramid FRC مقاومت کمتری نسبت به ترکیبات SFRC و GFRC داشته اند. آزمایش نمونه ها نشان داد که بیشتر الیاف واقع بر روی سطوحی که در معرض حرارت قرار گرفته بود، تبدیل به زغال شدند. یکپارچگی نمونه آنقدر حفظ شده بود که بتوان پس از آزمایش آن را جابجا کرد. در طی آزمایش گازهای سمی مشاهده نشد. البته باید آزمیش های بیشتر برای تعیین مقاومت در برابر آتش ترکیبات Aramid FRC انجام شود.

به منظور ارزیابی مقاومت خستگی ترکیب Aramid FRC، لازم است بارگذاری خمشی چرخه ای اعمال گردد. نتیجه آزمایش ها نشان داد که ترکیب در برابر خستگی در تنش هایی بسیار بزرگتر از حد تناسب الاستیک (PEL) کاملاً مقاوم بوده است. هیچ گسیختگی در زیر حد تناسب الاستیک (تقریباً psi2175 (Mpa15)) بعد از یک میلیون چرخه بارگذاری ثبت نشد.

به منظور ارزیابی اثرات مختلف مقادیر الیاف روی مقاومت کششی ترکیبات خصوصیات

، آزمایش های کششی در دانشگاه واترلو و انتاریو انجام شد. مقادیر الیاف بین 0 و 2 درصد حجمی قرار داشت و جهت گیری الیاف در ترکیبات آزمایشی، تک راستا بود. نتایج آزمایش نشان داد که نقطه غیر خطی شدن (BOP) برای مقادیر الیاف بیشتر از %45/1 کاهش یافت. البته UTS، مدول یانگ و طاقت با افزایش مقدار الیاف کاهش یافت.

نتایج موجود نشان می دهند که ترکیبات Aramid FRC خصوصیات مصالحی بسیار مطلوبی از خود نشان می دهند. هر چند که الیاف آرامید در مقایسه با سایر الیافی که در حال حاضر برای تولید ترکیبات FRC به کار می روند گرانترند، اما استفاده وسیع از آنها در کاربردهایی که نیازمند مقاومت، دوام و خصوصیات مقاومتی الیاف آرامید هستند، سبب افزایش تقاضا و در نتیجه کاهش قیمت آنها خواهد شد.